Простейший маленький нож своими руками

Хотите попробовать сделать свой первый небольшой нож? Тогда эта инструкция именно для вас. Нож изготавливается из подручных материалов с использованием распространенных инструментов. Сразу отмечу, что для изготовления ножей, особенно массового, вам желательно заиметь ленточную шлифовальную машину. Она позволит быстро и качественно выводить профиль ножей, формировать скосы и так далее.

Но если у вас ее нет, то нож можно сделать и вручную, используя ножовку, да напильники.

Материалы и инструменты для самоделки:

Из материалов:

— кусок стали с высоким содержанием углерода, у автора это сталь 5160 (из рессоры);

— толстая кожа для изготовления ножен;

— древесина для изготовления ручки;

— гвозди для изготовления штифтов (лучше использовать медь или латунь);

— картон, клей, ножницы, канцелярский нож, швейные принадлежности и другие мелочи.

Из инструментов:

— болгарка или другой инструмент для резки и грубой шлифовки металла;

— ленточная шлифовальная машина (или хороший набор различных напильников;

— дрель со сверлами;

— печь или другой источник тепла для закалки стали;

— напильники разной зернистости и формы, а также наждачная бумага для окончательной шлифовки ножа вручную.

Процесс изготовления ножа:

Шаг первый. Работаем над дизайном

Первым делом вы должны будете определиться с формой ножа, размером и другими особенностями. Для этого ищем в интернете готовые шаблоны или придумываем сами. Далее берем плотный картон, рисуем на нем шаблон и вырезаем. В итоге у вас получиться картонный нож, который можно подержать в руках и убедиться в том, что это именно то, что вам нужно.

Шаг второй. Переносим шаблон на металл и вырезаем заготовку

Берем подготовленный кусок металла и переносим на него шаблон. Для этого прикладываем шаблон и обводим его тонким маркером, а лучше нацарапать рисунок острым предметом.

Теперь необходимо вырезать профиль. Это можно сделать ножовкой по металлу, болгаркой, ленточной пилой, все зависит от наличия у вас инструментов.

Вырезав первичный профиль, дорабатываем его напильниками, болгаркой или на ленточном шлифовальном станке.

Шаг третий. Формируем скосы и сверлим отверстия под штифты

Для формирования скосов сперва нам нужно все разметить, иначе сформировать ровные скосы может не получиться. Первым делом берем сверло того же диаметра, что и толщина заготовки, прикладываем их к ровной поверхности и разделяем клинок со стороны лезвия на две половинки. Это будет обозначение центра, на который мы будем ориентироваться при формировании скосов.

Еще нужно будет определиться с тем, как далеко будет заходить скос. Тут все уже зависит от толщины заготовки и того, для каких целей вы будете использовать нож. Если ножом нужно будет много резать, то скос должен быть максимально широким, то есть лезвие будет тонким.

Важно не стачивать на этом этапе металл до толщины лезвия менее 1 мм, иначе при закалке сталь перегреется.

Перед закалкой нужно будет еще просверлить два и более отверстия под штифты, которые держат ручку. В качестве штифтов автор использовал обыкновенные гвозди, так что сверло подбираем под их диаметр.

Шаг четвертый. Закалка клинка

Чтобы нож длительное время не тупился, важно сделать закалку металла. Тут вам будет нужен источник тепла, в котором можно получить температуру 850 о С, что необходимо для стали 5160. Теоретически получить такую температуру можно в углях, если их раздуть феном. Автор еж использовал для этих целей самодельную печь и горелку.

Клинок выдерживаем при такой температуре в течение двух минут, а потом охлаждаем в масле.

На этом закалка не окончена, теперь греем сталь при 200 о С в течение получаса и потом охлаждаем в воде. Ну а далее идет отпуск, греем сталь еще 30 минут при 200 о С и даем остыть. Благодаря отпуску металл перестает быть хрупким. В итоге твердость стали получается в районе 55 HRC, чего вполне хватает для ножа бытового использования.

Если вы не можете определить температуру, до которой вам греть сталь, просто держите при себе постоянный магнит. Когда сталь разогреется до нужной температуры, она перестанет притягиваться магнитом. Гасить металл можно и в воде, правда это более рискованно, так как вода сильно быстро отводит тепло, и заготовка может треснуть. А масло при погружении раскаленного металла часто загорается, так что будьте осторожны.

Что касается печи, то многие делают их из консервных банок, в интернете хватает инструкций.

Шаг пятый. Делаем ручку и собираем нож

Для изготовления ручки вам понадобиться две доски небольшой толщины. Если сложить их вместе, то их толщина должна быть такой, чтобы нож удобно сидел в руке. Прикладываем клинок к доскам и обводим в том месте, где будет находиться ручка. Ну а далее не спеша вырезаем. Вам также нужно будет просверлить в дереве отверстия под штифты.

Когда все готово, соединяем обе половинки и нож штифтами, которыми в данном случае выступают гвозди. Если все отлично собирается, разводим эпоксидную смолу с отвердителем и наносим на обе половинки ручки. Поверхность металла должна быть хорошо очищена, чтобы клей склеил ручку надежно. Ну а потом стягиваем ручку струбциной и даем клею полностью высохнуть.

После засыхания клея наступает финальная шлифовка ножа. Сперва работы можно проводить на ленточной шлифовальной машине, стачиваем все лишнее и формируем окончательную форму ручки. Теперь наступают ручные работы, нам понадобиться наждачная бумага разной зернистости. Начинаем шлифовку крупной, а потом постепенно уменьшаем зернистость, доводя ручку и клинок до идеально гладкого состояния. При необходимости вы можете отполировать металл до зеркального блеска.

Нож также нужно будет хорошенько заточить, многие используют для этого очень мелкую наждачную бумагу. Более профессиональным будет использование водного камня.

В завершении работ понадобиться отваренное льняное масло (натуральная олифа). Пропитайте с помощью него ручку и высушите на солнце, это защитит дерево от влаги. Металл также нужно обработать масло для защиты от ржавчины.

Шаг шестой. Делаем ножны

Порядок изготовления ножен схож с изготовлением ножа. Прикладываем клинок к бумаге и обводим ручкой, в итоге получается шаблон. Не забывайте, что если чехол будет слишком маленьким, нож будет туда плохо заходить и будет резать кожу.

Изготовив шаблон, вырезаем потом заготовку из кожи.

Источник

Маленький крепкий нож для повседневных нужд

Нож является одним из самых востребованных инструментов у человека. Им мы режем хлеб, берем на рыбалку, в поход, на охоту, его используем как средство для самообороны, а также часто применяем в быту как универсальный инструмент.

В этой статье мы рассмотрим довольно крепкий и качественный нож, который можно сделать своими руками. Самоделка довольно сложная, так как требуется кузня, поскольку основной профиль автор сформировал путем ковки. Конечно, этот процесс совсем не обязателен, можно и просто вырезать нож из куска металла.

Изготовленный автором нож был закален, поэтому он в сочетании с ковкой получился очень крепким. Длина клинка небольшая, скосы широкие, лезвие получилось тонким и острым. Такой нож хорошо брать, отправляясь за грибами, да и в быту он будет востребован. Если проект вас заинтересовал, предлагаю рассмотреть его более детально.

Материалы и инструменты, необходимые для изготовления ножа:

Список материалов:

— углеродистая сталь (кусок рессоры, напильник, стамеска или другая);

— древесина для накладок;

— стержни из латуни (для штифтов);

— эпоксидный клей;

— масло для дерева или лак;

— кислота для травления стали.

Список инструментов:

— кузнечные принадлежности;

— ленточная шлифовальная машина;

— дрель или сверлильный станок;

— наждачная бумага;

— тиски, струбцины;

— напильники.

Процесс изготовления ножа:

Шаг первый. Первичный профиль. Ковка

Первичный профиль проще всего задать путем ковки, но это актуально для тех, кто пробовал заниматься ковкой и у кого есть кузня. Раскаляем железяку, бьем молотком и первичный профиль готов. Благодаря ковке повышается твердость стали, что жизненно необходимо для качественного клинка.

После ковки металл нужно отпустить и нормализовать, чтобы он хорошо поддавался обработке. Для этого заготовку раскаляем и даем остыть на воздухе. Сталь должна стать мягкой и пластичной.

Шаг второй. Шлифовальные работы

Далее предстоит шлифовка профиля ножа, тут нам на помощь придет ленточная шлифовальная машинка. Для начала выравниваем плоскости клинка. Тут вам понадобится специальный фиксатор из уголка. Держать руками клинок можно, но он быстро нагревается и его приходится часто охлаждать в воде. А с держателем это делается быстро, качественно и безопасно.

Также шлифуем профиль клинка по контуру. В итоге получаем уже что-то похожее на нож. Автор не использовал никаких шаблонов для изготовления ножа, все сделано на глаз.

Шаг третий. Отверстия

Теперь нужно просверлить в ручке отверстия, три из них будут нужны для установки штифтов, так что диаметр подбираем в соответствии с диаметром штифтов. Важно, чтобы штифты заходили плотно, тогда ручка будет держаться крепко.

Помимо этого автор сверлит отверстие в хвостовой части, оно нужно для привязывания шнура. Важно просверлить отверстия до закалки ножа, поскольку потом это будет сделать проблематично.

Шаг четвертый. Лезвие

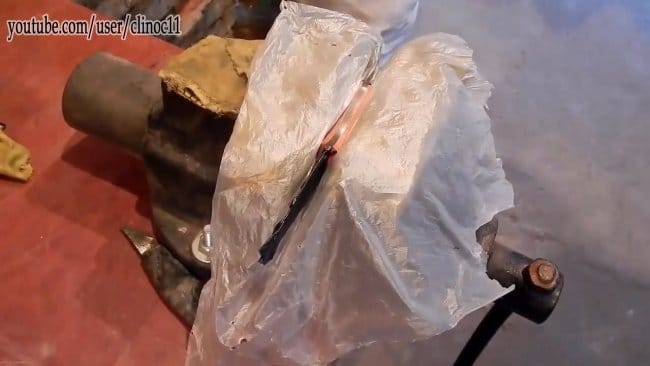

Далее приступаем к формированию скосов, это качественно и быстро делается при помощи ленточной шлифовальной машины. Сначала чертим вдоль лезвия линию, по которой мы будем ориентироваться при шлифовке. Автор их чертит две, чтобы не сделать лезвие слишком тонким. Если клинок будет закаляться, металл в самом тонком участке не должен быть тоньше 2 мм. В противном случае металл обычно перегревается и превращается в сырец, который не поддается закалке.

Когда все будет размечено, можно приступать к шлифовке. Тут нам снова понадобится держатель для клинка, с ним скосы получаются очень качественными.

В завершении автор делает зазубрину на клинке, с ней нож смотрится интереснее, а еще она защищает владельца от удара ручкой. Для изготовления зазубрины можно работать круглым напильником или бормашиной.

Шаг пятый. Термообработка

Приступаем к закалке клинка, в итоге он у нас должен стать очень крепким, лезвие долго не будет тупиться, а еще правильно закаленный клинок не должен быть хрупким.

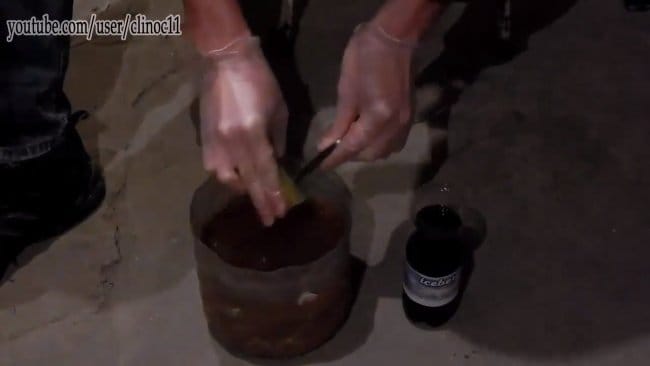

Первым делом нормализуем клинок, эта процедура нужна для того, чтобы снять внутренние напряжения в ноже. Раскаляем клинок до красного свечения и даем остыть на воздухе. После этого можно приступать к закалке. Большинство углеродистых сталей закаляется в масле, а температура подбирается на глаз, по свечению клинка. Масло желательно использовать теплое, так меньше шансов, что на клинке появятся трещины. Разогреть масло можно при помощи раскаленной железки.

Ну а далее закаляем клинок, раскаляем его до того момента, когда он перестанет магнититься и опускаем в масло. Проверяем напильником, получилось ли закалить клинок.

Далее следует еще одна немаловажная операция – отпуск металла. Благодаря этой процедуре мы избавим клинок от хрупкости, которая появится после закалки. Отпуск делают в духовке при температуре около 200 градусов по Цельсию, но все зависит от марки металла и толщины клинка. Греть нужно клинок около часа и дать ему потом постепенно остыть. Если металл предварительно отшлифовать, он при правильном отпуске станет золотистого цвета.

В завершении шлифуем клинок до блеска, используя наждачную бумагу.

В завершении дерево пропитываем маслом или покрываем лаком. Пропитка защитит дерево от влаги, а еще подчеркнет его красоту.

На этом все, проект окончен, надеюсь, он вам понравился. Удачи и творческих вдохновений, если надумаете повторить. Не забывайте делиться с нами своими идеями и самоделками!

Источник