- Магнитный сепаратор своими руками

- Магнитный сепаратор своими руками

- Принцип действия магнитного сепаратора — как устроен, из чего состоит

- Магнитный сепаратор – что это такое

- Описание типов магнитных сепараторов

- Барабанного типа

- Мокрого типа

- Пластинчатые

- Стержневые

- Вихретоковые

- Другие виды промышленных сепараторов

- Назначение магнитных сепараторов

- Где применяется

- Устройство и принцип работы магнитного сепаратора

- Из чего состоит

- Очищение металла от мусора с помощью сепаратора

- Как очистить: технология и схема процесса

Магнитный сепаратор своими руками

Доброго всем времени суток!

Задача такая:

на работе имею дело с термопластавтоматами (ТПА) (литьё пластмассовых изделий). В качестве сырья, среди прочего, используется «вторичка» — гранулы, полученные из дроблённой пластмассы при помощи дробилок. Проблема в том, что в составе «вторички» бывает много металлических включений (в основном, аллюминий), наличие которого на входе ТПА недопустимо. Т.е. необходимо произвести сепарацию (удаление) металла из смеси.

Объём смеси, который сепарируется — примерно 1000 кг/день.

Попытался использовать в качестве датчика досмотровый металлоискатель MD-300 (см. рис.), чтобы на его основе сделать чувствительный элемент, но его чувствительность оказалась совершенно недостаточной.

Существуют промышленные сепараторы, но их применение нежелательно, хочется сделать аппарат под свои «хотелки».

Когда прошлый раз была эта же задача, брали сепаратор (самодельный!) у знакомой фирмы. Аппарат работал отлично, но, к сожалению, схем никаких на него не осталось, разработчик давно уволился. Аппарат работает так: в приемный бункер засыпается «дробленка», через воронку попадает в зону контроля (

60х250х500мм), где в свободном падении проходит через датчик, при наличии металла срабатывает поворотная заслонка и порция «дробленки» ссыпается в бункер «Брак».

Схема сделана на советской комплектации, к сожалению, срисовать схему не успел (аппарат быстро отдали). Кроме того, самое сложное в такого рода системах — это катушки приемника/передатчика датчика, их взаимное расположение. Всё это было скрыто в корпусе из стеклотекстолита, поэтому как сделано — не знаю. Количество катушек (судя по количеству выводов) — 3. Также не знаю рабочую частоту и т.д. Аппарат уверенно отделял металлические частицы размером примерно от 0.3 мм.

Пытаюсь оценить возможность изготовления чего-либо подобного своими силами. Походил по сайтам, но есть схемы только металлоискателей, а у них несколько другие задачи и низкая чувствительность.

Возможно, кто-нибудь уже делал что-то такое, буду рад любой информации: рабочая частота, конструкция катушек, возможные «грабли» и т.п.

Отвечу на вопросы, заданные по существу.

Источник

Магнитный сепаратор своими руками

Настоящее изобретение относится к магнитным сепараторам и, в частности, к барабану для магнитного сепаратора средней интенсивности и к способу изготовления такого барабана.

Известно, что магнитный сепаратор средней интенсивности (МССИ) предназначен для притягивания и удаления ферромагнитного материала посредством барабана, который вырабатывает магнитную индукцию в интервале приблизительно 200-700 мТл в зависимости от расстояния от барабана и используемых магнитов, которые обычно изготавливаются из сплава неодима-железа-бора (Nd-Fe-B).

МССИ можно использовать в качестве устройства защиты для мокрого магнитного сепаратора высокой интенсивности (ММСВИ) или в качестве автономно магнитного сепаратора для концентрации рудных минералов с низкой магнитной проницаемостью, таких как франклинит, ильменит, некоторый тип гематита и т.д.

Традиционная конструкция барабана МССИ предусматривает цилиндр из ферромагнитной стали с высокой магнитной проницаемостью, на внешней стороне которого сформированы продольные канавки для помещения в них постоянных магнитов, размещенных в виде продольных рядов с чередующейся полярностью N-S, то есть каждый ряд включает в себя одну полярность, которая отличается от полярности двух соседних рядов (например, как описано в US 5636748). Эти ряды магнитов продолжаются поверх ограниченной дуги барабана обычно приблизительно 130-160°, с конечной зоной (в направлении вращения барабана) для выгрузки ферромагнитного материала, в котором магниты постепенно сужаются, чтобы находиться дальше от внешней поверхности цилиндра. Затем цилиндр заключается в оболочку из немагнитного материала, которая вращается вокруг него, вытягивая материал (минеральный или другой), содержащий ферромагнитные частицы, которые необходимо сепарировать.

Размер магнитов, используемых в барабанах уровня техники, является довольно большим и обычно увеличивается с диаметром барабана, в результате чего число продольных рядов, размещенных вдоль магнитной дуги, является довольно ограниченным, и расстояние между цилиндром и оболочкой не может опускаться ниже заданного порога с учетом производственных допусков и размера магнитов. Эти геометрические характеристики известных барабанов негативно влияют на их рабочие характеристики из-за двух видов недостатков.

Первый серьезный недостаток состоит в том, что поскольку различные полярности находятся довольно далеко друг от друга, длина магнитного диполя (которая равна расстоянию между полярности с одинаковым знаком) получается довольно большой со значениями порядка 200-400 мм, как и в случае МССИ, производимого Минерал Текнолоджис Пту. Лтд. (Каррара, КЛД — Австралия) (Mineral Technologies Pty. Ltd. Mineral Technologies Pty. Ltd. (Carrara, Qld — Australia) and by Longi Magnet Co. Ltd. (Fushun — China). В результате значения магнитного поля на активной поверхности МССИ имеют сильно выраженную синусоидальную картину с номинальными значениями только на полярностях и вблизи них (поэтому не более чем 30% от магнитной дуги), тогда как в оставшейся части магнитной дуги эти значения значительно ниже.

Второй недостаток, который дополнительно уменьшает эффективность известных барабанов, заключается в зазоре между цилиндром и оболочкой, которая в вышеупомянутых МССИ, доступных на рынке, составляет по меньшей мере 5 мм, к которому необходимо добавить толщину оболочки, находящуюся в интервале между 1,5 и 5 мм, посредством чего минимальное расстояние между активной поверхностью магнита и обработанным материалом составляет порядка 7-8 мм.

Таким образом, задача настоящего изобретения состоит в том, чтобы выполнить барабан МССИ, который устраняет вышеупомянутые недостатки. Эта задача решена посредством барабана, в котором длина магнитного диполя находится в диапазоне от 100 до 150 мм благодаря использованию более маленьких магнитов, размещенных с более высоким числом продольных рядов. Другие преимущественные признаки раскрыты в зависимых пунктах формулы изобретения.

Поэтому основное преимущество барабана согласно настоящему изобретению состоит в обеспечении, по существу, однородного магнитного поля вдоль всей магнитной дуги благодаря ограниченной длине диполя, которая приводит в результате к синусоидальной картине с очень ограниченной амплитудой и, следовательно, с номинальными значениями магнитного поля, которые имеются в течение почти 100% магнитной дуги.

Вторым важным преимуществом этого барабана, вытекающим из использования маленьких магнитов, является возможность или уменьшение зазора между цилиндром и оболочкой до не более чем 2 мм, а также благодаря соответствующему способу изготовления, описанному ниже, без опасности заклинивания барабана, в частности, в его предпочтительном варианте осуществления, который предусматривает внутренние шаровые опоры, как описано подробно ниже.

Эти и другие преимущества и характеристики барабана МССИ согласно настоящему изобретению будут ясны специалистам в данной области техники из последующего подробного описания его вариантов осуществления со ссылкой на прилагаемые чертежи.

На фиг. 1 показан вид в перспективе барабана с прозрачным участком и увеличенной частью;

на фиг. 2 показан вид в продольном разрезе, выполненном вдоль средней плоскости, включающей в себя ось Α-A вращения; и

на фиг. 3 показан вид в разрезе.

Со ссылкой на эти чертежи видно, что барабан согласно настоящему изобретению традиционно включает в себя цилиндр С из ферромагнитного материала с высокой магнитной проницаемостью, предпочтительно из мягкой стали, имеющий, например, диаметр 950 мм и толщину 35 мм, закрытый на своих концах двумя стальными фланцами 2. Два стержня 3, снабженные местами для подшипников 4 и зажимов 5, закреплены в центре фланцев 2 вдоль продольной оси Α-A цилиндра С. Более того, рычаг В для регулировки положения магнитной дуги цилиндра С, несущего магниты, прикреплен к одному из стержней 3.

Множество продольных канавок 6 сформировано на внешней стороне цилиндра С, и они вмещают в себя постоянные магниты 7 на основе Nd-Fe-B, размещенные в виде продольных рядов с чередующейся полярностью N-S (фиг. 1). Цилиндр С вводится в оболочку M из немагнитного материала, например из нержавеющей стали AISI 316, имеющей толщину Sm 4 мм, закрую на своих концах двумя фланцами F (также из нержавеющей стали AISI 316), имеющими фланцевые втулки MF, снабженные местами для подшипников 4. По меньшей мере одна из втулок MF также снабжена средством, например зубчатым колесом R, для приема от двигателя (не показан) движения для приведения во вращение оболочки М.

Первый новый аспект настоящего барабана состоит в том, что использование более маленьких магнитов позволяет достичь длины D одного диполя магнитной цепи (фиг. 3), равной 127 мм, и это, в свою очередь, позволяет получить большее число чередующихся продольных полярностей N-S, количество которых в иллюстрированном примере равно двадцати вдоль магнитной дуги приблизительно 150°. Более конкретно, притягивающая магнитная дуга состоит из первых шестнадцати полярностей, а зона 10 выгрузки материала состоит из последних четырех полярностей, причем последняя расположена в канавках, которые постепенно становятся глубже.

Следует отметить, что использование более маленьких магнитов 7, совместно с цилиндром С надлежащей толщины, позволяет достичь постепенного перемещения в сторону от магнитов в зоне 10 выгрузки просто путем формирования более глубоких продольных канавок 6. Это упрощает изготовление барабана, поскольку не нужно формировать конические магниты, причем все магниты 7 являются одинаковыми, тогда как формирование более глубоких канавок 6 является более простой и дешевой работой по сравнению с формированием конической формы магнитов.

Второй новый аспект этого барабана, в своем предпочтительном варианте осуществления, представлен обусловленным наличием множества поворачиваемых шаровых опор 8, размещенных в шахматном порядке среди магнитов 7, для того чтобы уменьшить до минимума зазор G между активной поверхностью магнитов и внутренней поверхностью немагнитной оболочки М. Шары опор 8 выступают на 0,3-0,4 мм по отношению к активной поверхности магнитов 7 и позволяют уменьшить зазор G между упомянутой активной поверхностью и внутренней поверхностью немагнитной оболочки M до значения не более чем 2 мм.

Действительно, учитывая то, что производственный допуск оболочки M составляет ±1 мм, даже в случае отрицательного производственного допуска, который добавляется за счет деформации оболочки M из-за притяжения материала по направлению к магнитам, возможное скольжение по внутренней поверхности по шарам опор 8 не вызовет заклинивания барабана, поскольку шары переводят трение скольжения в трение качения, действуя как шарикоподшипники.

Внешняя поверхность оболочки M также предпочтительно покрыта двухкомпонентной эпоксидной краской, которая образует слой с высоким коэффициентом трения для того, чтобы улучшить вытягивание ферромагнитного материала, притягиваемого магнитами 7, и для уменьшения износа оболочки М. Примером краски, подходящей для этой цели, является Эпидек M 377 (Epidek М377), производимой компанией Лейгс Пэйнтс (Болтон — Великобритания) (Leighs Paints) (Bolton — GB).

Способ изготовления барабана согласно настоящему изобретению можно кратко изложить в виде следующих этапов, на которых:

a) приваривают фланцы-крышки 2 на концах цилиндра С;

b) фиксируют, например, путем заклинивания или сварки стержни 3 по центру фланцев 2;

c) обрабатывают цилиндр С на токарном станке, чтобы достичь точной соосности стержней 3 с наружной поверхностью цилиндра С и сформировать на стержнях 3 места для подшипников 4 и для зажимов 5;

d) фрезеруют продольные канавки 6 и места для шаровых опор 8 на внешней стороне цилиндра С;

e) фиксируют магниты 7 в канавках 6 и легкосъемные заглушки 9 (например, изготовленные из нейлона или тефлона) в местах для шаровых опор 8;

f) покрывают область цилиндра С, где магниты 7 имеют обертку, загерметизированную герметиком, позволяющим заполнять упомянутую обертку эпоксидной смолой;

g) заполняют обертку эпоксидной смолой и впоследствии удаляют обертку после затвердевания эпоксидной смолы;

h) обрабатывают цилиндр С на токарном станке, чтобы выполнить протачивание с желательным диаметральным размером поверхности, покрытой магнитами 7, и промежутков, заполненных смолой;

i) удаляют заглушки 9 и фиксируют шаровые опоры 8;

j) вводят цилиндр С внутрь оболочки M и герметично монтируют фланцы-крышки F.

Следует отметить, что благодаря протачиванию на этапе h) внешняя поверхность магнитов 7 имеет такую же кривизну, что и цилиндр С, для того чтобы можно было свести к минимуму зазор G, и эта работа выполняется, возможно, на основании того факта, что магниты 7 погружаются в эпоксидную смолу на этапе g), в противном случае они будут слишком хрупкие и будут ломаться.

Очевидно, что вышеописанный и иллюстрированный вариант осуществления барабана согласно изобретению является только примером, склонным к различным модификациям. В частности, различные параметры, такие как число канавок 6, магнитов 7 и опор 8, а также толщина цилиндра С и оболочки М, могут изменяться в зависимости от размера барабана до тех пор, пока длина D магнитного диполя поддерживается в пределах диапазона от 100 до 150 мм.

Источник

Принцип действия магнитного сепаратора — как устроен, из чего состоит

Производство сыпучих материалов, независимо от их происхождения, требует получения на выходе продукции определенной чистоты. Это узаконено ГОСТами. Чтобы провести чистку, используют различного типа оборудование. Одно из них – магнитный сепаратор.

Магнитный сепаратор – что это такое

Это вид технологического оборудования. Его задача – очистить сыпучий материал от металлических примесей. Последние могут быть как из черного металла, так и из цветного. Поэтому в каждом конкретном случае применяются разные технологии очистки с применением магнитов определенной модификации.

Описание типов магнитных сепараторов

В каждой отрасли, где применяют сыпучие материалы, используют разного типа магнитные сепараторы. Они отличаются друг от друга не только формой, размерами, принципом работы, но и используемыми в них магнитами.

В основном применяют два из них:

Первые применяются, когда необходимо извлечь из сыпучей массы крупные размеры металлической примеси. Вторые дороже, и они более мощные. С их помощью можно извлекать как крупные фракции металлов, так и очень мелкие.

Существует классификация магнитных сепараторов. Чисто конструктивно они делятся на:

По типу очищаемого материала на:

По мощности магнитов на:

По направлению движения очищаемого материала или продукта;

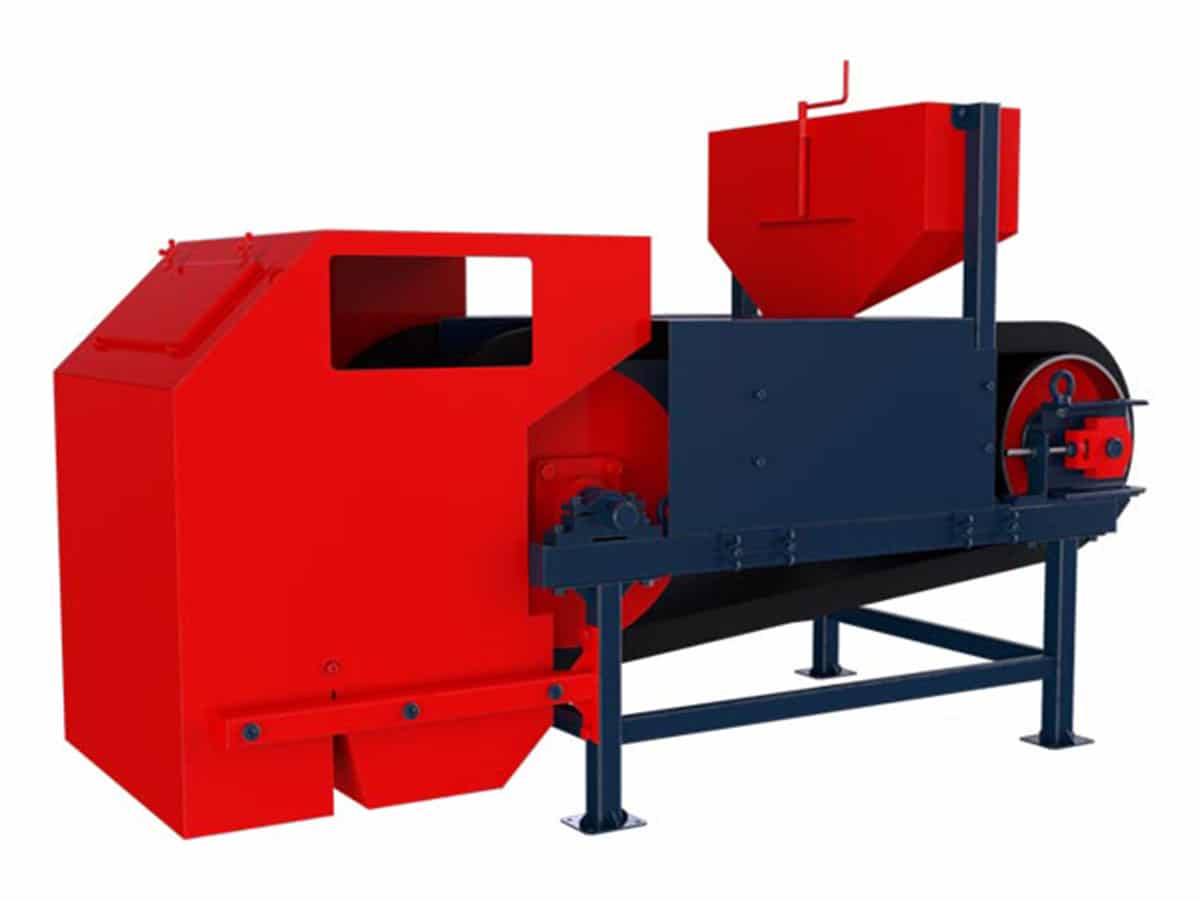

Барабанного типа

Этот вид оборудования чаще других используется во всех отраслях промышленности. Он прост по конструкции, и его принцип работы основан на притягивании металлической примеси за счет установленного внутри барабана неподвижного магнита. То есть процесс очистки происходит за счет магнитного поля, которое образуется вокруг барабана.

Обычно его устанавливают, как основной элемент ленточных транспортеров, подключая к электродвигателю через редуктор. Сам процесс очистки происходит по следующей технологии:

- сыпучий материал из бункера попадает на ленточный транспортер;

- перемещаясь по ленте, он движется к барабану;

- попадая в зону магнитного поля, металлические крупицы через ленту притягиваются к области действия магнитного поля;

- неметаллический материал с ленты ссыпается в нижний бункер;

- металлический продолжает перемещаться далее по нижней части ленты, удерживаемый магнитом;

- по мере удаления от барабана магнитное поле ослабевает, металлические включения самопроизвольно падают в установленный специально для них бункер или лоток, отделяясь от ленты.

Мокрого типа

Эта разновидность отличается от предыдущей тем, что используется для очистки сыпучих материалов, расположенных в воде. Этот способ применяется в горнодобывающем деле, где руда на очистку подается вперемешку с водой. Такая смесь называется пульпой.

Ее засыпают в бункер, где в нижней части установлен магнитный барабан. Он вращается, захватывая с собой частички металлической примеси. При этом сама руда при попадании на барабан все время переворачивается, что увеличивает качество очистки.

В сепараторах этого типа используют барабаны из не намагничиваемых материалов. Чаще это нержавеющая сталь, срок эксплуатации которой во влажной среде практически неограничен. Здесь также устанавливают электромагниты с переменным регулируемым напряжением. Это дает возможность увеличить качество очистки за счет регулировки силы магнитного поля. К примеру, если сыпучий материал подается в большом объеме, то силу действия магнита увеличивают до максимума.

Пластинчатые

Эта разновидность очищающих машин представлена несколькими моделями. Самая простая – это магнит, установленный в наклонный или вертикальный материалопровод, по которому перемещается сыпучий материал. Магнитный элемент прикрыт стальной пластиной, к которой под действием поля прикрепляются частички металла.

Сам сепаратор в материалопровод вставляется, как отдельный встраиваемый откидной элемент. Суть такой конструкции заключается в том, что пластину необходимо периодически очищать от металла. И делать это надо вручную.

Есть другой более сложный вариант. Его используют также для очистки сыпучих материалов, движущихся только по наклонной плоскости. Магнит устанавливают поверх перемещающейся продукции, чтобы она попадала в зону действия магнитного поля. Чисто конструктивно оборудование работает так:

- материал попадает в горловину сепаратора;

- падает на наклонную плоскость, которая совершает мелкие возвратно-поступательные движения;

- перемещается в нижнюю часть, откуда выводится из агрегата через выходной патрубок.

Именно тип движения создает на поверхности пластины тонкий слой очищаемого материала. Установленному сверху магниту не трудно захватить даже самые мелкие металлические включения. Очистка сепаратора этого типа от металла производится с помощью вентиляции, к которой он подключен. Некоторые производители предлагают сепараторы с уже установленными внутри вентиляторами.

Еще один вариант, он относится к классу подвесных. Это все тот же сепаратор с магнитом, последний закрыт перемещающейся пластиной, он же сбрасыватель. Устройство обычно устанавливают на выходе ленточных или цепных транспортеров. Принцип работы тот же. Единственное отличие – отодвигающая в автоматическом режиме пластина, которая закрывает собой магнит. Назначение этого действия – ослабить магнитное поле, чтобы прилипшие металлические примеси отлепились и упали в специальный поддон.

Стержневые

Этот тип еще называют магнитными решетками. По конструктивным особенностям это просто решетка, состоящая из рамки и параллельно или крест-накрест расположенных магнитных стержней. Проходящая через них сыпучая продукция очищается от металлических крупиц, которые прилипают к магнитам.

Частота расположения стержней, расстояние между ними, их диаметр зависят от того, какой материал необходимо очистить. Сами элементы сепарации – это трубки из нержавеющей стали, в которых вмонтированы магниты.

Вихретоковые

В некоторых предприятиях, где применяются сыпучие материалы как сырье или готовый продукт, требуется очистка не черного, а цветных металлов. Поэтому были разработаны сепараторы, работающие по принципу вихревых токов.

Принцип работы такого станка заключается в том, что для сепарации продукта используется электромагнит. Он работает за счет индуктора, который создает переменное магнитное поле. В свою очередь крупинки цветных металлов, попадая в его действие, сами намагничиваются. То есть вокруг них создается собственное магнитное поле. Получается так, что оба поля начинают воздействовать друг на друга, отчего возникает сила, выталкивающая металлические примеси из очищаемой массы сыпучего материала.

Другие виды промышленных сепараторов

Кроме магнитных устройств в промышленности используются и другие:

- Вихревые. В основе принципа их действия заложено движение сыпучего материала в определенном объеме пространства в противоток движению воздуха. Материал разделяется на тяжелые и легкие частицы, первые из которых оседают, вторые уходят с воздухом. К первым относится металл.

- Сливкоотделители. Оборудование используется в молочной промышленности для изготовления сливок. Молоко – продукт, на первый взгляд однородный. Но это не так. Оно состоит из большого количества разных по массе и плотности веществ, один из которых жир или сливки. Назначение сепаратора – отделить жирные легкие примеси от тяжелых. Легкие и являются сливками. Сам процесс сепарирования происходит под действием центробежной силы, создаваемой вращающимся ротором с лопатками.

- Нефтяной. Это огромный резервуар, в котором происходит разделение поступающей загрязненной нефти на саму чистую нефть, газ и конденсат. Эта разновидность часто представлена морскими судами.

Назначение магнитных сепараторов

Разобравшись, что магнитные сепараторы – это промышленное оборудование с единственным назначением – отделение металлической примеси от основного продукта, можно добавить, что без него сегодня не работают ни одни предприятия, в технологических схемах которых присутствуют сыпучие материалы.

В их устройствах используются магниты разных видов и типов. Для небольших производств, где существуют некоторые послабления к наличию металлических вкраплений в конечном материале, разрешается использование станков с магнитами постоянного действия.

Если требования жесткие, к примеру, это касается фармацевтики или объектов по производству пищевых продуктов, то в технологические цепочки устанавливают сепараторы с электрическими магнитами. Они более мощные, отсюда и практически нулевое содержание металла.

Где применяется

Область применения достаточно широкая:

- горнодобывающая промышленность;

- пищевая;

- переработка зерна;

- химическая;

- фармацевтика;

- производство строительных материалов;

- стекла;

- металлургия и прочие.

Популярность применения магнитных сепараторов заключается в том, что это довольно-таки простые станки, с высоким уровнем эффективности отделения металлической примеси. В зависимости от отрасли используются разные виды оборудования с различными размерами и формами.

Устройство и принцип работы магнитного сепаратора

Все магнитные сепараторы работают по одному принципу – создают магнитное поле, которое воздействует на металл, притягивая к себе металлические частицы. В зависимости от силы действия магнита решаются основные технологические задачи.

Из чего состоит

Здесь необходимо рассмотреть каждый вид по отдельности. К примеру, барабанный. Это барабан, внутри которого установлен магнит. Он может быть постоянного действия или электрическим. К этой категории относится группа роликовых сепараторов. Они меньшего размера, располагают их по всей длине транспортера, что увеличивает эффективность очистки.

Стержневые – это рамка с разным количеством магнитных стержней. Сыпучая масса просто проходит сквозь решетку, оставляя на ней крупицы металлов.

Пластинчатые свое название получили за счет пластины, которая собой покрывает магнитное устройство. Назначение первой – создать возможность очистки поверхности от железных частиц.

Вихретоковые по своему устройству от других мало чем отличается. Обычно они барабанного типа. Главная в них деталь – магнитный индуктор, обеспечивающий создание магнитного поля переменного типа. Относится этот вариант к категории электрических сепараторов.

Очищение металла от мусора с помощью сепаратора

Сбор и переработка металлолома – один из доходных бизнесов, который сегодня процветает. Лидеры этой сферы деятельности внимание уделяют качеству лома. То есть потребителям, а это металлургические заводы, должен поставляться чистый черный металлолом, без цветмета и других примесей.

Поэтому установка в технологию сепараторов – важная часть успеха предприятия в борьбе за качество. Здесь требуется специальный подход, где решаются две основные задачи:

- Отделить черный металл от всех остальных материалов.

- Выделить из мусора цветмет.

Поэтому в технологических схемах монтируют две разновидности сепараторов: вихретоковые и с постоянными магнитами.

Как очистить: технология и схема процесса

Процесс очистки делится на два этапа:

Первый – это когда поступивший на базу металлолом с мусором необходимо измельчить, для чего применяют дробилки, измельчители и другое оборудование.

Затем происходит разделение всей массы по фракциям. Каждая из них соответственно очищается от неферромагнитных кусков. Здесь важно учитывать, что цветной и драгоценные металлы составляют значительную прибыль предприятий. Поэтому на этапе отделения их из всей массы остального мусора производят с помощью вихретоковых сепараторов. А на первом этапе устанавливают обычные с постоянными магнитами.

Любое нарушение технологии приводит к снижению качества. Поэтому нужно точно соблюдать технологическую карту расстановки оборудования. Нельзя перепутать местами одну модель сепараторов с другой.

Изготовление фильтра в пылесос своими руками

Назначение и разновидности мусоросортировочных комплексов

Что такое моющий пылесос и как правильно им пользоваться

Назначение аквафильтра и его самостоятельное изготовление

Все о древесных измельчителях — описание, характеристики

Как сделать пылесос для строительной пыли своими руками

Источник