- Крабовые Ручки ♋ Almois Jobbing Official

- Журнал о технических устройствах и технологиях. Ковыряние в бытовой технике, электронике: что внутри, как это работает, опыт эксплуатации. Выбор лучшего товара — отзывы, достоинства и недостатки. ПоДЕЛОчная: ремонт (техники, электроники) своими руками, сделай сам, самоделки. Полезные советы, лайфхаки.

- Делаем органайзер (холдер) для торцевого гаечного ключа и головок к нему

- Update 04/19/2021

- Ложемент: виды, правила выбора, как сделать своими руками

- Видео по теме

- Ложемент для инструмента своими руками

- Дубликаты не найдены

- Купил Теслу для работы

- Про эти ваши ножички

- Пылесос с циклоном

- Заинтерисовал первый инструмент, больше чем результат

- Приспособления для шлифмашинки

- Теперь у меня тоже есть нокия, которой можно колоть орехи

- 15 трюков с нихромовой струной

- Паяльный фен из паяльника

- Как устранить люфт подошвы на циркулярной пиле Makita HS7601

Крабовые Ручки ♋ Almois Jobbing Official

Журнал о технических устройствах и технологиях. Ковыряние в бытовой технике, электронике: что внутри, как это работает, опыт эксплуатации. Выбор лучшего товара — отзывы, достоинства и недостатки. ПоДЕЛОчная: ремонт (техники, электроники) своими руками, сделай сам, самоделки. Полезные советы, лайфхаки.

Делаем органайзер (холдер) для торцевого гаечного ключа и головок к нему

Однажды был куплен гаечный ключ в таком формате:

Торцевые головки для откручивания/закручивания гаек и Т-образный вороток к ним. Крепление 1/4″ (это 6.35 мм — размер стороны квадратного крепления). Головки разных размеров продаются по отдельности, нанизанные на пластмассовые ушки… но как это всё хранить? Чтобы удобно пользоваться.

Но находить и извлекать нужные головки (да и вороток подцеплять) очень неудобно. Поэтому, резко придумываем, разрабатываем и изготавливаем холдер (стойку, органайзер, коробочку) такого итогового вида:

Я уж не стал тут снимать «шокирующее видео» как выпиливать лобзиком фигурки из фанеры, сверлить и склеивать их… ибо слишком уж примитивно всё это, никаких технологических приёмов-хитростей. Тут главное — идея конструкции. А она такова:

- В полоске фанеры 15 х 2 см сверлим 10 отверстий под 6-мм мебельные шканты.

- Первые 6 шкантов (для маленьких головок) обрезаем так, чтобы сверху торчало 10 мм, иначе головки будут болтаться на них. Вклеиваем шканты.

- Выпиливаем лобзиком 4 фигурки стойки для воротка и приклеиваем их к полоске с шкантами.

Подробнее. Расстояние между шкантами определяется как сумма диаметров двух соседних головок, делить пополам, плюс 1.2 мм. Итог таков:

Для воротка рядом делаем стойку, как для японского меча:

У крайних ограничителей нужно сточить под уклон верхушки, чтобы легче устанавливался вороток. Средние опоры приклеиваются на таком расстоянии друг от друга и от краёв, чтобы головка воротка могла располагаться в центре или ближе к любому концу. Глубина пазов в опорах (и пазы эти тоже расширяются кверху для удобства бросания-установки воротка) такова, чтобы свесившаяся головка воротка не доставала до пола (получилось 12 мм от пола до рукоятки воротка).

Еще можно сделать подписи на фанере размеров головок, чтобы было видно сверху:

Фото 6. Связь размеров в мм с метрическими стандартами типа М2, М3, М4, М5, М6, М8

| М2 | М3 | М4 | М5 | М6 | М8 |

| 5 мм | 5.5 мм | 7 мм | 8 мм | 10 мм | 13 мм |

Поэтому эти надписи М8 и т. д. на полученном органайзере-холдере очень важны: схватив гайку из ячейки или коробочки с надписью М8, теперь и торцевую головку гаечного ключа быстро хватаем такую же, а не напрягаем мозг, вспоминая соответствие.

P.S. На Фото 6 две ошибки: М8 надо написать у последней головки, на которой написано 13 мм, М3 — это вторая с дальнего конца бита, с надписью 5.5 мм. Таблица выше верна.

Update 04/19/2021

Таблица соответствий резьбы гаек (или головок болтов) и размеров ключей (или торцевых головок) в виде одной картинки, которую удобно хранить и смотреть на смартфоне:

Фото 7. Резьба-ключ. Шпаргалка по соответствию гаек со стандартной метрический резьбой и размера ключа к ним

Источник

Ложемент: виды, правила выбора, как сделать своими руками

Поговорим о таком удобном и простом способе хранения инструментов домашнего мастера, как ложемент. Сайт RMNT подробно расскажет вам, что это такое, из каких материалов может изготавливаться, где ещё используется. Подскажет и покажет, как сделать ложемент для инструментов своими руками.

Вообще, с французского слово logement переводится просто как «помещение». Логично. В области хранения такая подложка, вкладыш, становится «помещением» для самых разных предметов. Ложемент надёжно фиксирует предметы, не давая им вывалиться с места хранения даже во время транспортировки и в вертикальном положении.

Портал Rmnt.ru кратко упоминал о ложементах, когда рассказывал о хранении ручных инструментов в мастерской. Конечно, хранить в таких подложках, которые обычно укладываются на дно ящика, кейса или коробки, крепятся на стены над верстаком, можно отнюдь не только инструменты. Часто ложементами оборудуются оружейные сейфы, хранить оружие в таком фиксаторе безопасно и надёжно.

Чаще всего ложементы для инструментов идут в комплекте с ними. Готовый набор ключей, отвёрток с самыми разными насадками, плоскогубцев и всего остального, что потребуется домашнему умельцу, продаётся именно в ложементе. Для каждого инструмента подготовлена своя подложка, точно подходящая по размеру. Это важно, чтобы крепко фиксировать предмет.

Сегодня ложементы чаще всего изготавливаются из вспененного полиэтилена. Именно он сейчас повсеместно применяется для упаковки товаров. Материал мягкий и при этом достаточно крепкий. Однако делают ложементы также из пластика, дерева, фанеры. В домашних условиях для создания такой системы хранения можно использовать поролон, утеплители для стен. Мастера советуют выкрасить вырезанные или выдавленные под инструмент места в яркий цвет, чтобы сразу было видно — не хватает крестообразной отвёртки или ключа на 16.

Выбрать готовый ложемент, если он не идёт в комплекте с набором инструментов, бывает сложно. Здесь важен не только и не столько материал изготовления, от которого будет зависеть цена, сколько идеальные размеры выемок для конкретных инструментов. Поэтому домашние мастера часто делают ложементы под свои нужды, для собственной мастерской.

Проще всего своими руками сделать ложемент из вспененного полиэтилена. Толщина листа выбирается индивидуально — понятно, что для хранения болтов и саморезов можно взять более тонкий материал, а вот для объёмных инструментов нужна солидная толщина для надёжной фиксации. Для ручных инструментов, таких как ключи, плоскогубцы и отвёртки будет достаточно листа полиэтилена толщиной от 10 сантиметров. Под каждый инструмент вырезается своё отверстие.

Домашние мастера изготавливают ложементы даже из монтажной пены. Не слишком привлекательный и практичный способ, но в целом подложка получается надёжной в использовании и достаточно долговечной.

Видео по теме

Источник

Ложемент для инструмента своими руками

Дубликаты не найдены

Вот про клей тоже интересно. Какой клей возьмет этот долбаный вспененный полиэтилен?

Клей в баллончике. Спрей типа. В автомобильных магазинах продают. Он называется примерно как «клей для обивки»

На будущее, нужно больше монтажа, показал начало вырезания, показал конец. Голос тихий, его надо поднимать, а музыку чуть тише.

К самому ложементу претензий нет, так как я рукожоп и мне без надобности такое, но качество ролика хочется в последствии видеть лучше )

Такое ощущение что у поста есть тэг «Моё». Видео, то с просторов.

А вдруг постеснялся признаться)

жаль что я не он, я бы был рад такому разнообразию инструментов

Да так любой дурак может сделать, а слабо из гранита забацать такое?)

Круто конечно, но если сразу много инструмента необходимо, то когда нужно будет все быстро убрать дольше искать что и где лежало

Купил Теслу для работы

Интересное получилось название поста))

Рассказать я вам хочу о новом инструменте в мастерской.

Год назад решил попробовать поработать гвоздезабивным пистолетом. Инструмент оказался невероятно эффективным в использовании. Экономит много времени и сил.

Это электрический пистолет который работает с гвоздиками и скобами от 16 до 30 мм длиной.

Для понимания мощности, шпилька 25 мм длиной отлично скрепляет две фанерные заготовки 15 мм толщиной. Редко приходится шляпки притапливать.

Чаще всего я использую пистолет для склейки заготовок под фанерные шкивы. Скобы отлично подходят для склейки заготовок как в пласть, так и в стык.

Заготовка под шкив состоит из дух слоев фанеры 10 мм. Один из слоев я делаю наборным. Так эффективнее расходуются материалы. После проточки стык практически незаметен. На качество работы детали не влияет никак.

Готовые шкивы на имеют скоб и гвоздей. Весь крепеж обрезается на ленточной пиле перед проточкой.

На данный момент шкивы для ленточных пил я точу либо из фанеры 10 мм толщиной (в два слоя), либо из ламинированной фанеры 18 мм толщиной.

Как долго работают такие детали, я не знаю. На моем станке стоит фанерный шкив уже 5 лет.

Если сломается — обязательно сообщу.

Вот такие вот дела. Начал про гвоздезабивной пистолет, закончил шкивами)))

Всем огромное спасибо за внимание. Балуйте себя хорошими инструментами!!

Если информация про шкивы интересна, то я оставлю ссылку на видео в комментариях.

Про эти ваши ножички

Нравятся мне всякие такие ножички и стамесочки, этот с лезвием сантиметров пять, из какой то хваленой порошковой стали от кустаря. Можно и сало порезать и изоляцию зачистить, и всякое другое, всегда в машине.

Решил себе для резьбы по дереву ещё пару штук запилить.

Работы не много поэтому сей монстр справится.

Пластина из неизвестной стали, родом из СССР, сталь огонь, из неё я уже делал ножичек по дереву, жало держит долго и ладно, кстати легко царапает стекло.

Обточил форму, к острию почти в ноль.

А чтобы он сильно не сверкал на свету я его в хлорное железо минут на пять.

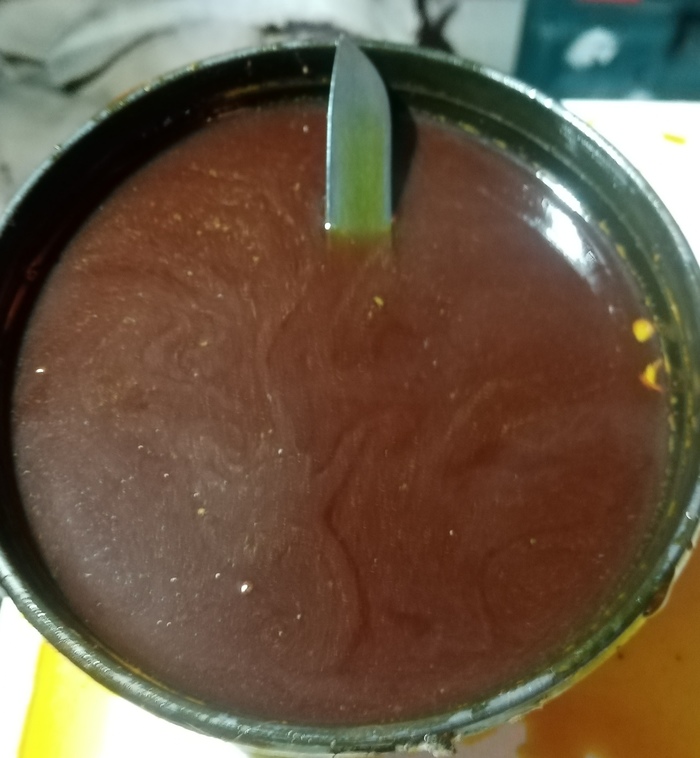

Вот оно, его ещё водой развести нужно. Едкое и в воде кипит.

Травлю, предварительно обезжирив, иначе там где жир от пальцев будет жопа.

Позже подправлю и можно будет резать по дереву, ну или другие какие дела.

Рядом стамесочка из той же неопознанной стали.

Пылесос с циклоном

Решил забацать себе пылесос с циклоном. Рецептов в интернете много, но я делал по рецепту «адвоката Егорова»

( https://youtu.be/oGP53A3JCUo )

Какая же крутая вещь.

Да, я знаю, что можно купить строительный. Но у меня были все комплектуюшие для этого. Рекомендую.

Всем добра и счастья)

Заинтерисовал первый инструмент, больше чем результат

Приспособления для шлифмашинки

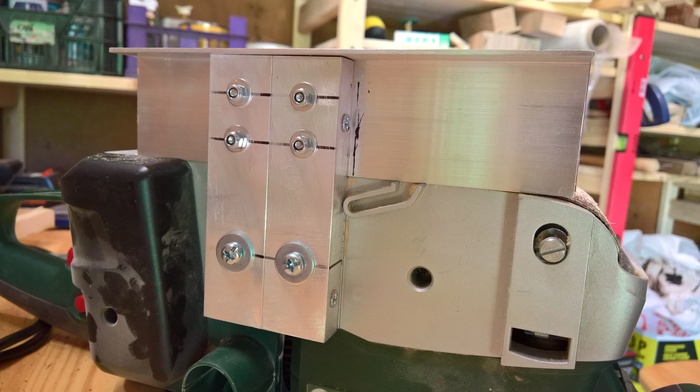

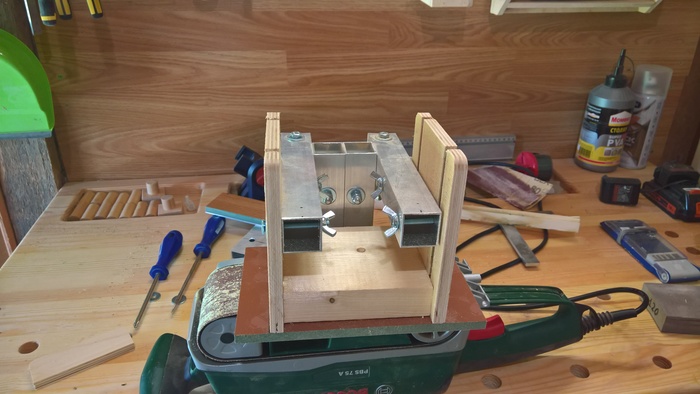

В начале лета прикупил себе ленточную шлиф машинку, и довольно быстро понял что не хватает к ней всяких приспособлений. В интернете полно разных вариантов, но как мне показалось я пошел своим путем. В сарае нашелся алюминиевый профиль сечением 30х30мм, крепеж, остальной профиль докупил с заделом что-нибудь и из него сделать. Фото без процесса, только конечный результат.

В корпусе шлиф машинки есть штатные отверстия с резьбой М6. Поэтому вопрос с быстрым монтажом/демонтажем оснасток не стоит.

Пока только две оснастки. Упор и «калибратор» для тонких реек. Конструкции очень жесткие за счет профиля. Что еще можно сделать на этой базе?

Теперь у меня тоже есть нокия, которой можно колоть орехи

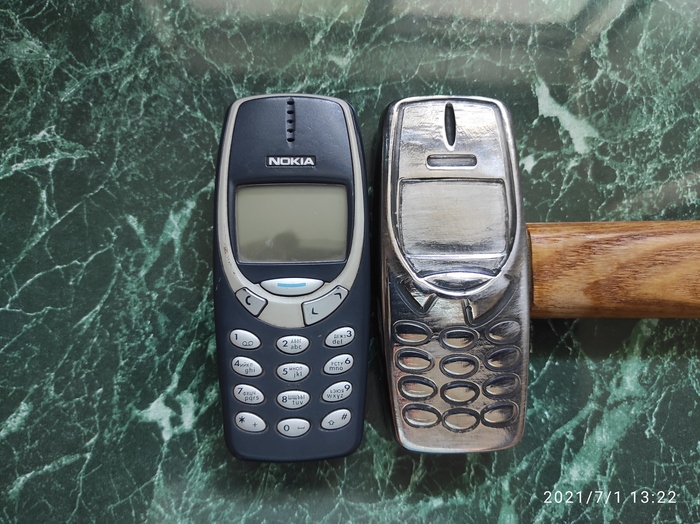

Пару месяцев назад, увидел пост @Rinme,

Ответ на пост «Топор»

Уж очень понравилась идея, решил повторить.

Но в качестве образца, конечно же выбрал каноничную 3310.

Сам телефон сделан из штамовой стали на станке чпу, и закален до 50hrc, что соответствует ГОСТУ. 3D модель качал с открытых источников.

Рукоять бук, с пропиткой прополисом.

Вес самого бойка получился 640 грамм, что для молотка вполне неплохо.

Ну и вот вам немного фоток с оригиналом

15 трюков с нихромовой струной

В этом ролике я делюсь разными приёмами использования разогретой нихромовой проволоки:

00:22 Станок для горизонтальной резки

01:15 Станок для вертикальной резки

02:39 Станок для гибки плексигласа

03:20 Станок для изготовления теплоизоляции

04:59 Инструмент для сварки полиэтиленовой плёнки

05:48 Инструмент для оголения провода с двойной изоляцией

06:18 Станок для намотки спиралей

06:52 Инструмент для резки стеклянных бутылок

07:37 Как сделать USB грелку?

09:40 Микролифт для проигрывателя грампластинок

10:30 Выжигатель по дереву

11:04 Как извлечь обломанный шуруп из бетона?

11:46 Сварка деталей из пластика

12:26 Извлечение ртути из стеклянных приборов

13:11 Таблица для расчёта источника питания

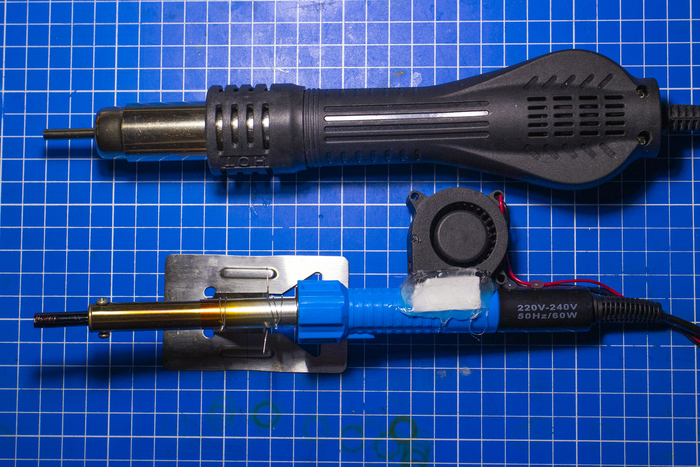

Паяльный фен из паяльника

В общем, как и обещал в посте. Сделал и проверил эту диайвайщину.

Для этого был куплен и испорчен новый паяльник.

При первой попытке пайки был фейл. Пришлось выставить на вентиляторе достаточно оборотов чтобы был хоть какой-то обдув и не слишком много, чтобы температура падала. Вообще мощности хватило только-только, паяльник ватт на 40, думаю уже не потянет такое.

Прошу заметить, никаких отрывов дорожек и посадочных мест, в отличии от оригинальных видео про такие самоделки, которые можно найти в Ютубе.

И да, паяльник за свои 290 рублей, оказался довольно качественным, не реклама но рекомендую.

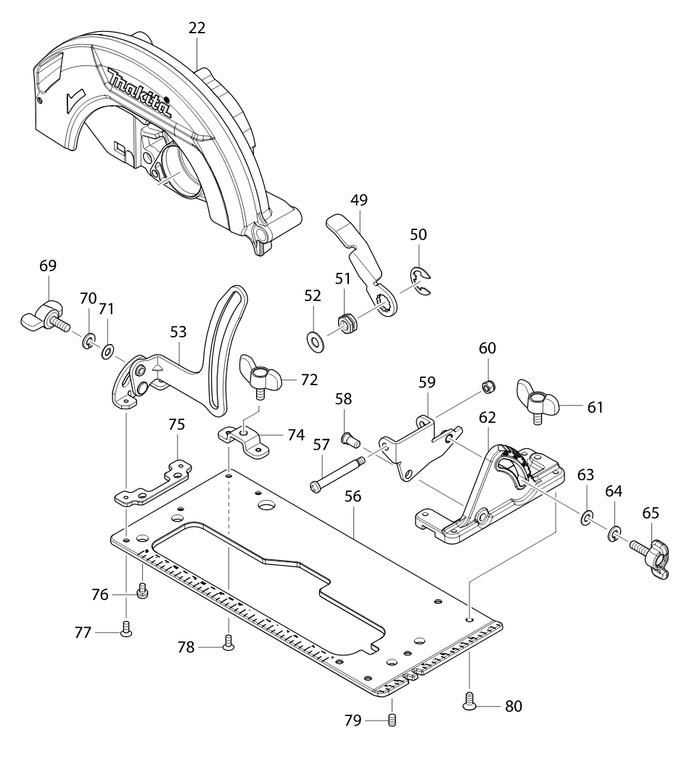

Как устранить люфт подошвы на циркулярной пиле Makita HS7601

Приобрёл недавно недорогую макитовскую пилу и в принципе был ей доволен до тех пор, пока не встроил её в стол. Оказалось, что при небольшой глубине пиления, когда подошва отодвинута далеко от двигателя, появляется ощутимый люфт пилы относительно подошвы, отклонение диска от вертикали получается более 0,5мм и если снизу стола покачать пилу за двигатель, то слышно стук и диск перемещается из стороны в сторону относительно стола.

Двигатель с диском перемещается относительно подошвы на шарнире (выделено кружком), и фиксируется рукояткой (стрелкой указана направляющая, которую рукоятка прижимает к корпусу), при этом направляющая сделана из довольно гибкой листовой стали, так что жёсткое соединение тут одно — шарнир, вот как раз в нём и есть люфт.

После разборки оказалось, что ось люфтит внутри отверстия в литом кронштейне.

Вот схема, чтобы было понятнее, люфт оси 57 в отверстии кронштейна 22. В стальном кронштейне 59 отверстия достаточно точного размера и в них ось практически не люфтит.

Вот так это выглядит внутри (извиняюсь за маникюр)):

Там есть коническое отверстие, которое как раз можно использовать для выборки люфта.

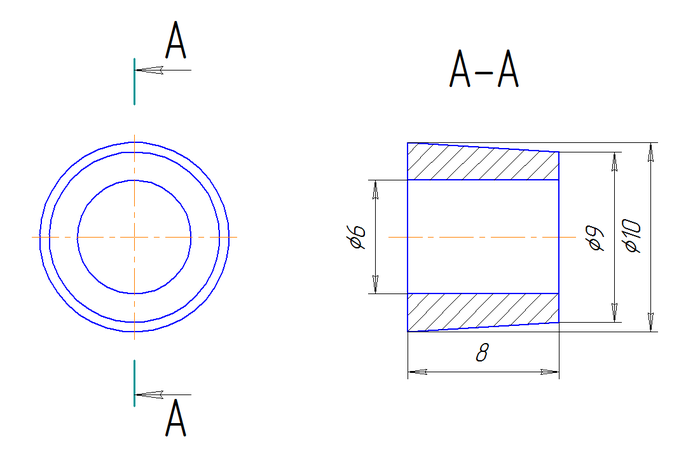

Размеры втулки под это отверстие получились такими:

В её изготовлении мне помог товарищ с 3D-принтером.

Внутреннее отверстие он сам довёл до размера в 6мм развёрткой, наружные поверхности я подогнал на месте наждачкой. При сборке и зажиме винтом деталей втулка немного вжимается внутрь и плотно зажимает ось. Для более лёгкой сборки можно снять фаску у 6мм отверстия внутри литого кронштейна.

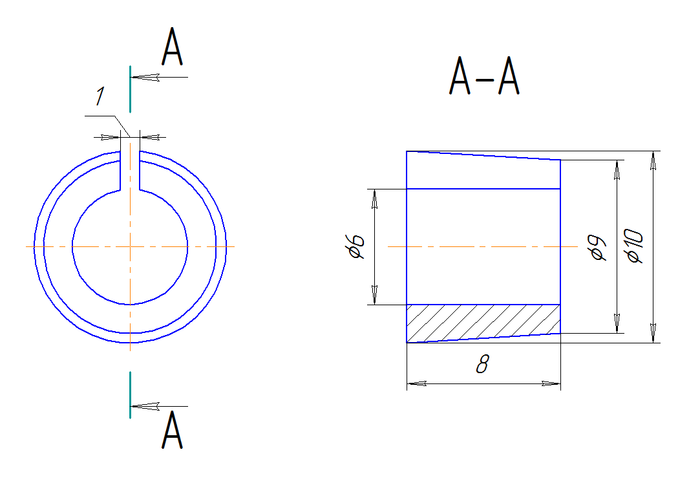

Ещё есть вариант с разрезной втулкой.

Так наверное более правильно в случае с коническими отверстиями, но при использовании сравнительно мягкого пластика и соответствии размеров втулки и отверстия, и обычная втулка работает нормально.

Использование втулки позволило полностью убрать люфт, жёсткость узла ощутимо выросла. Странно, что сама макита не установила эту копеечную деталь, тем более посадочное место для неё уже есть.

Источник