Лопасти для автожира своими руками

О самостоятельном изготовлении ротора автожира.

С самого начала нашей деятельности по популяризации АЖ в стране мы постоянно слышим упреки в том, что рекомендация не испытывать судьбу с самодельным ротором, а покупать готовый проверенный (увы, импортный) – не более, чем стремление заработать на продажах этих самых импортных роторов. В связи с этим хочется кое-что сказать о самодельных роторах:

Мы вовсе не против того, чтобы любители АЖ строили свои роторы (безусловно, это вполне возможно и достижимо), но только в том случае, если строитель глубоко понимает, что он собирается делать, и каковы могут быть последствия его ошибки.

Я уж не говорю о том, что самодельный ротор, изготовленный в единичном экземпляре (естественно, в том случае, если он делается как следует, а не просто строгается из досок или выклеивается из стеклоткани «примерно по эскизам») просто окажется дороже готового – поверьте, это давно и неоднократно проверено. Не верите – пробуйте :))

Для того, чтобы было легче понять, что такое – самостоятельная постройка ротора, мы приводим здесь перечень основных вопросов такой постройки. Если вы уверены, что четко знаете ответы на все эти вопросы, тогда – вперед.

ВОПРОСЫ К РОТОРУ:

Профиль и крутка лопастей должны обеспечивать устойчивую авторотацию на различных режимах полета под переменными нагрузками и углами атаки. К примеру, ротор может устойчиво авторотировать в горизонтальном прямолинейном полете, но при переходе на парашютирование начинает терять обороты. Строитель должен по меньшей мере знать, какие минимальные обороты ротора гарантируют его нормальную работу, отсутствие взмахивания и т.д. То же касается работы ротора при изменении полетных нагрузок: при увеличении нагрузки (например, при вводе в вираж) ротор увеличивает обороты, при уменьшении – снижает. Важно знать, что динамика изменения оборотов будет гарантированно адекватна изменению нагрузок, иначе – срыв потока, резкое увеличение маховых движений лопасти, удары ротора по упорам, абзац.

Геометрия и конструкция лопасти должны учитывать циклические перемещения лопасти – маховые движения вверх-вниз, опережение-отставание при каждом обороте, изгибно-крутильные колебания.

Геометрия и конструкция лопасти должны гарантировать отсутствие возможности возникновения флаттеров (да-да, они бывают разные – продольные, поперечные, осевые).

Конструкция также должна учитывать, что лопасть обязана иметь вполне определенное распределение массы как по размаху, так и по хорде.

Геометрия и конструкция лопасти должны учитывать взаимное влияние наступающей и отступающей лопасти друг на друга, поскольку в полусвободном (качельном роторе лопасти жестко связаны друг с другом).

Конструкция ротора должна обеспечивать не только запас прочности, но и учитывать циклическую усталостность. За 500 часов налета ротор сделает 9-10 миллионов оборотов, т.е. циклов нагрузок. Все это необходимо уметь рассчитать.

Конструкция лопасти должна также гарантировать защиту от коррозии, а в случае неметаллических лопастей еще и защиту от ультрафиолета и атмосферных воздействий.

Напоследок – знаете ли вы, каким может быть допустимый массовый дисбаланс лопастей?

Список вроде бы небольшой, но над ответами на эти вопросы и решением существующих проблем автожирщики работают до сих пор. Кстати, даже американы до сих пор так и не сделали ротор для автожира, про который можно было бы сказать, что он оптимален. Одни роторы больше подходят для скоростных маршрутных АЖ, другие – для маневренных, третьи – для тех, что не пользуются предварительной раскруткой. Ротор DragonWings , например, без предварительной раскрутки практически запустить невозможно.

Для тех, кого не убедили эти строки: так где же все-таки взять информацию по самостоятельному изготовлению ротора?

Источник

Лопасти для автожира своими руками

СТЕКЛОПЛАСТИКОВАЯ ЛОПАСТЬ ротора ЛЕГКОГО АВТОЖИРА

Несмотря на то, что Твистер-клуб принципиально против самостоятельной постройки роторов начинающими любителями, мы понимаем, что многие любители вполне в состоянии построить такой ротор. Чтобы избавить вас от дорогостоящих экспериментов, мы публикуем один из проверенных вариантов ротора для легкого одноместного автожира.

Эта технология использовалась и используется для самостоятельной постройки одноместного автожира JT-5 и JT-5B , см. описание JT-5B на диске «Гравицапа» и сайт его конструктора . Несколько позже описание JT-5B будет выложено на сайт. См. также описание автожира АТЕ-3. Таких автожиров в Европе построено и летает более десятка и все они используют лопасти, изготовленные по этой документации.

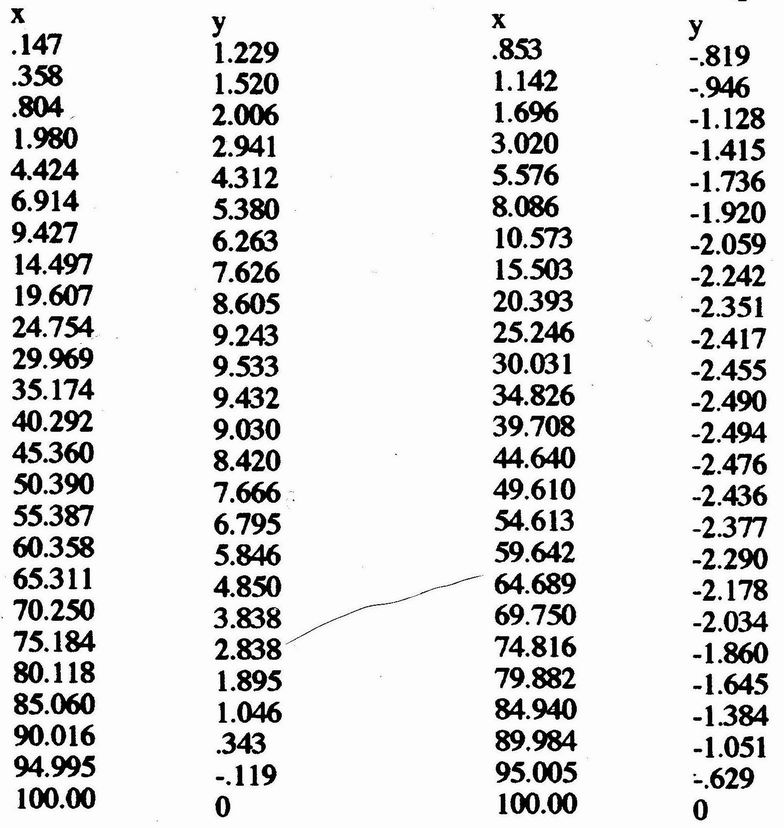

Используемый профиль: NACA 8H12 без крутки, хорда 180 мм.

Слои стеклоткани плотностью 240 гр/кв.м наносятся в следующем порядке:

1) Один слой по всей длине (нити под углами 0 и 90 град к оси лопасти).

2) Один слой по всей длине лопасти (нити под углами 45 град к оси лопасти).

3) Один слой на 3/4 длины лопасти (от комля) под 45 град.

4) Один слой на 1/2 длины лопасти (от комля) под углом 45 град.

5) Один слой на 1/4 длины лопасти (от комля) под 45 град

Закладные в матрице — для сочленения с алюминиевым блоком (на который наносится ровинг) в комле лопасти.

Алюминиевая закладная комля лопасти:

1. Приспособление для шлифовки пенопласта

2. Нанести на матрицу разделительный слой (воск) и слой гелькоута, дождаться отверждения

3. Разложить стеклоткань и смолу на обе рабочие поверхности матрицы. ВНИМАНИЕ: См. также п.10-б.

4. Прижать струбцинами пенопласт к влажной стеклоткани для склеивания

5. После отверждения обрезать лишнюю ткань ножом.

6. С помощью приспособления отшлифовать вторую сторону пенопласта до нужной формы

7. Обрезать пенопласт до точного размера по ширине с помощью ножа. Используйте для этого продольный (линейный) шаблон (приспособление, которое нужно будет сделать самому). Стеклоткань не должна быть нигде задета ножом!

8. Разложить всенаправленный ровинг в переднюю и заднюю кромки лопасти.

9. Добавить свинцовые грузы в еще влажный ламинат (ровинг со смолой).

10. Добавить на все поверхности слой эпоксидки с микросферой. 10 — б. (На выбор!) Можно выкладывать ткань/смолу на эту поверхность на этом этапе вместо п.3. При этом качество склеивания будет лучше, но также выше риск образования складок по ткани, что недопустимо.

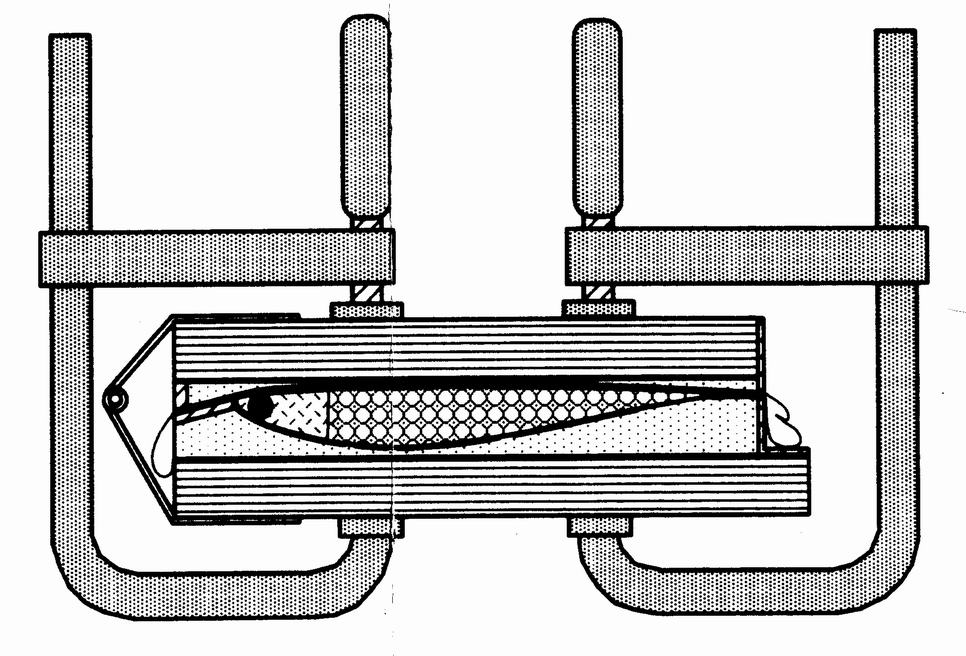

11. Закрыть матрицу и сжать ее половины струбцинами. Излишки смолы вытекут наружу.

12. После отверждения вынуть лопасть из матрицы. Обрезать излишки ткани и потеки смолы ножом. Зашлифовать переднюю и заднюю кромку влажной шлиф-шкуркой

13. Постотверждение лопасти провести при постоянной температуре (не ниже 40, не выше 70 градусов Цельсия применительно к большинству эпоксидных составов)

14. Балансировка массы лопастей по размаху производится высверливанием свинца из стержней на законцовках:

Вот, собственно и все. Несколько примечаний:

1. Мы еще не строили ротор по этим рекомендациям, но собираемся.

2. Обратите внимание, что комель лопасти предназначен для «европейской» втулки, т.е. коромысло ротора висит снаружи втулки, а не между щеками башни

3. Чертежи коромысла и самой европейской втулки можно будет получить от нас по e-mail или лично в Москве, (безвозмездно, в обмен на фотографии уже сделанных вами лопастей и матрицы, в которой они были сделаны), после того , как вы изготовите сами лопасти.

4. Не могу удержаться, чтобы не процитировать ядовитое изречение автора JT-5B :

«Если приведенной информации для вас недостаточно, чтобы построить автожир, вам не стоит за это браться.» Сказано это было в довесок к комплекту документации по постройке JT-5B и, соответственно, распространяется и на лопасти.

Источник

КАК СДЕЛАТЬ ВИНТ И КРЫЛЬЯ АВТОЖИРА

ВИНТ И КРЫЛЬЯ АВТОЖИРА Можно без преувеличения сказать, что главное в планере-автожире — это несущий винт. От правильности его профиля, от веса, точности центровки и прочности зависят полетные качества автожира. Правда, безмоторный аппарат на буксире за автомобилем поднимается всего на 20— 30 м. Но и полет на такой высоте требует обязательного соблюдения всех ранее высказанных условий.

Лопасть автожира (рис. 1) состоит из главного, воспринимающего все нагрузки элемента — лонжерона, нервюр (рис. 2), промежутки между которыми заполнены пластинами из пенопласта, и задней кромки, изготовляемой из прямослойной сосновой рейки. Все эти части лопасти склеиваются синтетической смолой и после надлежащего профилирования оклеиваются стеклотканью для придания дополнительной прочности и герметичности. Материалы для лопасти: авиационная фанера толщиной 1 мм, стеклоткань толщиной 0,3 и 0,1 мм, эпоксидная смола ЭД-5 и пенопласт ПС-1.

Смола пластифицируется дибутилфталатом в количестве 10—15%. Отвердителем служит полиэтилен полиамин (10%). Изготовление лонжерона, сборка лопастей и их последующая обработка производятся на стапеле, который должен быть достаточно жестким и иметь прямолинейную горизонтальную поверхность, а также одну из вертикальных кромок (их прямолинейность обеспечивается строжкой под линейку типа лекальной, не менее 1 м длиной). Стапель (рис. 3) делают из сухих досок. К вертикальной продольной кромке (прямолинейность которой обеспечена) на время сборки и склейки лонжерона крепятся винтами металлические установочные пластинки на расстоянии 400—500 мм друг от друга. Верхний край их должен возвышаться над горизонтальной поверхностью на 22— 22,5 мм.

Для каждой лопасти автожир следует заготовить 17 полос фанеры, раскроенных по чертежу лонжерона наружным слоем вдоль, с припусками на обработку по 2—4 мм на сторону. Поскольку размеры листа фанеры 1500 мм, в каждом слое неизбежна склейка полос на ус не менее чем 1 : 10, а стыки в одном слое должны отстоять от стыков в другом, следующем за ним на расстоянии 100 мм. Отрезки фанеры располагаются так, что первые стыки нижнего и верхнего слоев отстоят от комлевого торца лонжерона на 1500 мм, второго и предпоследнего слоев — на 1400 мм и т. д., а стык среднего слоя будет на расстоянии 700 мм от торца комлевой части лопасти.

Соответственно будут распределяться вдоль лонжерона вторые и третьи стыки заготовляемых полос. Кроме того, нужно иметь 16 полос стеклоткани толщиной 0,3 мм и размером 95X3120 мм каждая. Предварительно они должны подвергнуться обработке для удаления замасливателя. Склеивать лопасти нужно в сухом теплом помещении при температуре 18—20° С.

ИЗГОТОВЛЕНИЕ ЛОНЖЕРОНА АВТОЖИРА Перед сборкой заготовок стапель выстилается калькой; чтобы они не слипались. Затем укладывается и выравнивается относительно установочных пластин первый слой фанеры. Его прикрепляют к стапелю тонкими и короткими гвоздями (4— 5 мм), которые вбивают у комля и у конца лопасти, а также по одному с каждой стороны стыков для предотвращения смещения отрезков фанеры по смоле и стеклоткани в процессе сборки. Поскольку они останутся в слоях, их вколачивают вразброс.

Гвозди вбивают указанным порядком и для закрепления всех последующих слоев. Они должны быть из достаточно мягкого металла, чтобы не повреждать режущие кромки инструмента, употребляемого для дальнейшей обработки лонжерона. Слои фанеры обильно смачивают при помощи ролика или кисти смолой ЭД-5. Затем последовательно накладывают на фанеру полосу стеклоткани, которую разглаживают рукой и деревянной гладилкой, пока на ее поверхности не покажется смола. После этого на ткань кладут слой фанеры, у которого сначала смазывают смолой ту сторону, которая ляжет на стеклоткань. Набранный таким образом лонжерон покрывают калькой, укладывают на него рейку размером 3100X90X40 мм.

Между рейкой и стапелем струбцинами, расположенными на расстоянии 250 мм друг от друга, по всей длине рейки производят обжатие набранного пакета, пока его толщина не сравняется с верхними кромками установочных пластин. Излишки смолы надо удалить до ее затвердения. * — — ш — — Заготовка лонжерона снимается со стапеля через 2—3 суток и обрабатывается до ширины 70 мм в профильной части, 90 мм — в комлевой, а также длины между торцами — 3100 мм. Необходимое требование, которое следует соблюсти на этом этапе, — обеспечение прямолинейности поверхности лонжерона, образующей в процессе дальнейшего профилирования переднюю кромку лопасти.

Поверхность, к которой будут приклеиваться нервюры и заполнитель из пенопласта, должна быть также достаточно прямолинейной. Обрабатывать ее следует рубанком и обязательно с ножом из твердых сплавов или в крайнем случае, драчевыми напильниками. Все четыре продольные поверхности заготовки лонжерона должны быть взаимно перпендикулярными.

ПРЕДВАРИТЕЛЬНОЕ ПРОФИЛИРОВАНИЕ Разметку заготовки лонжерона производят так. Ее кладут на стапель и на концевом торце, передней и задней плоскостях наносят линии, отстоящие от поверхности стапеля на расстоянии 8 мм. На концевом торце, кроме того, вычерчивают с помощью шаблона (рис. 4) полный профиль лопасти в масштабе 1 : 1. Особой точности при изготовлении этого вспомогательного шаблона не требуется. С наружной стороны шаблона наносят линию хорды и на ней у носка профиля и в точке на расстоянии 65 мм от него сверлят два отверстия 6 мм

Глядя сквозь отверстия, совмещают линию хорды шаблона с линией, проведенной на концевом торце лонжерона, чтобы нанести на нем линию, определяющую границу профилирования. Во избежание сдвигов шаблон крепится. К торцу тонкими гвоздями, под которые в нем сверлятся произвольно расположенные по их диаметру отверстия. Обработку лонжеронов по профилю производят простым рубанком (грубая) и плоским драчевым напильником.

В продольном направлении ее контролируют линейкой. Завершив обработку, приклеивают нервюры к задней поверхности лонжерона. Точность их установки обеспечивается тем, что на них в ходе изготовления наносят линию хорды, которая совмещается с линией хорды, нанесенной на задней плоскости заготовки лонжерона, а также визуальной проверкой прямолинейности их расположения относительно вспомогательного шаблона.

Его снова крепят для этой цели к концевому торцу. Нервюры располагают на расстоянии 250 мм друг от друга, причем первая выставляется в самом начале профиля лонжерона или на расстоянии 650 мм от торца комлевой его части.

Рис- 1. Сборочный чертеж лопасти автожира: 1 — лонжерон (фанера, склеенная со стеклотканью); 2 — накладна (дуб или ясень); 3 — задняя кромка (сосна или липа>; 4 — планка (сосна или липа); 5 — заполнитель (пенопласт); 6 — обшивка (2 слоя стеклоткани толщиной 0,1 мм); 7 — триммер (дюралюминий марки Д-16М толщ. 1 мм, 2 шт.); 8 — нервюра (фанера толщ- 2 мм, слой вдоль).

Источник