- www.cncmasterkit.ru

- самодельные линейные подшипники и направляющие к ним.

- самодельные линейные подшипники и направляющие к ним.

- Линейный подшипник своими руками

- Протяжка для болгарки на линейных подшипниках

- Сборка направляющих и кареток для ЧПУ станка своими руками

- Основные типы направляющих

- Направляющие скольжения

- Направляющие качения

- Вал и его виды

- Каким конструкциям отдать предпочтение

- Оцинкованные или хромированные трубы

- Фрезер

- Мебельные стержни

- Полированный вал

- Самодельные

- Штоки

- Заключение

- Выбор направляющих для станка с ЧПУ

- НАПРАВЛЯЮЩИЕ ПОЛИРОВАННЫЕ ВАЛЫ

- Виды линейных подшипников на вал:

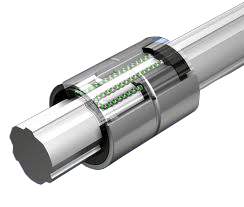

- 1. Шариковые втулки

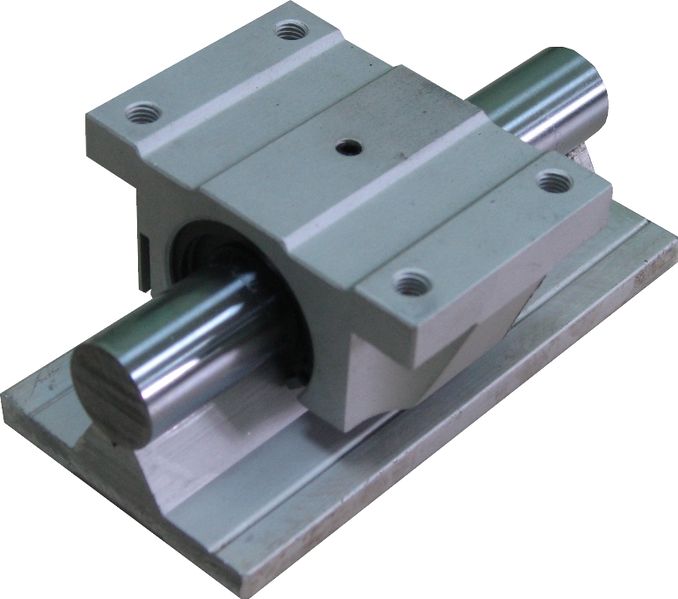

- 2. Линейные подшипники скольжения

- ШЛИЦЕВЫЕ ВАЛЫ (BALL SPLINE)

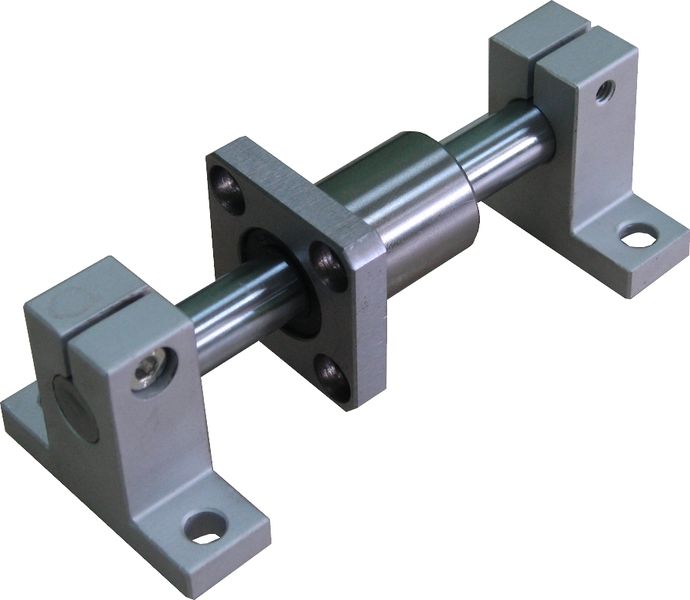

- ВАЛЫ НА ОПОРЕ

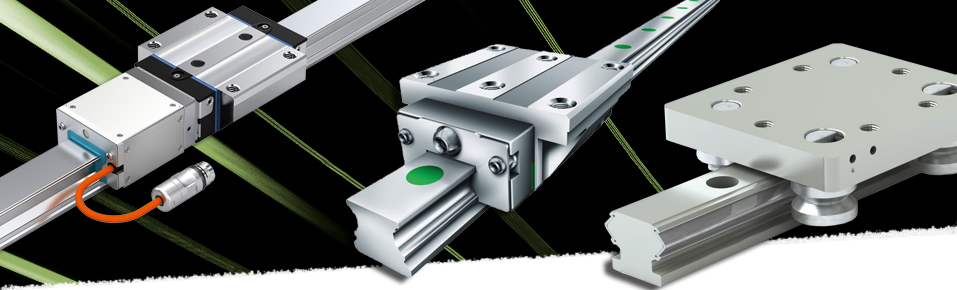

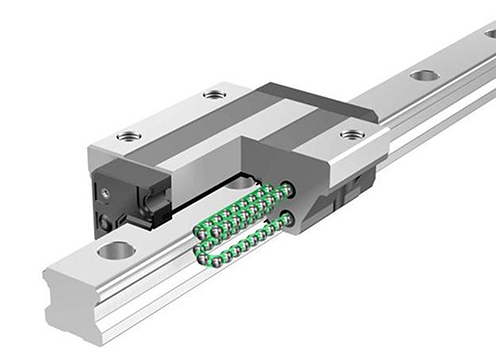

- ШАРИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

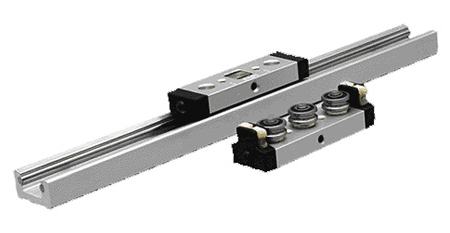

- РОЛИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

- Протяжка для болгарки на линейных подшипниках

- Линейные направляющие своими руками

- Виды линейных направляющих

- Модули линейного перемещения

- Методика измерения точности

- Жесткость и преднатяг

- Монтаж рельсовых направляющих

- Линейные направляющие для станков ЧПУ

- Точность монтажной поверхности

- Базовые поверхности

- Защита от коррозии и смазка

www.cncmasterkit.ru

ЧПУ своими руками

самодельные линейные подшипники и направляющие к ним.

Модератор: Dj_smart

самодельные линейные подшипники и направляющие к ним.

Сообщение tim » 31 дек 2010, 09:16

вообщем решил сделать самодельные линейные подшипники. пока изготовил для пробы из гетинакса и результат меня очень порадовал, шарики катаются свободно ход очень плавный. меня волнует вопрос какой лучше материал использовать для них (капролон,текстолит,стеклотекстолит, и.т.д) ?

есть еще одна не провереная идейка по их долговечности. например делаем подшипники допустим из пластмасы а там где шарики выходят на ружу и контачат с направляющей вставлять в эту канавку отрезаную вдоль металическую трубку и по такому же принцыпу делать направляющии. вообщем шарики будут кататься по металу.

вот фото подшипников, шарики в них диаметром 8мм выбивал из подшипников.

продолжать эксперементировать буду по мере возможности.

Сообщение argusstar » 31 дек 2010, 09:21

Сообщение kt315 » 31 дек 2010, 12:23

Сообщение tim » 31 дек 2010, 12:23

можно использовать 4 шарика на одну направляюшюю

только каретка нужна

Сообщение bai02 » 31 дек 2010, 13:53

Сообщение kt315 » 31 дек 2010, 14:03

Источник

Линейный подшипник своими руками

Протяжка для болгарки на линейных подшипниках

Привет всем любителям помастерить, сегодня мы рассмотрим, как сделать надежную небольшую станину для болгарки. Благодаря станине можно будет резать материал ровно под прямой и под прямым углом, как торцовочной пилой. Автор устанавливает на болгарку диски как по дереву, так и по металлу, так что резать можно различные материалы. Самоделка изготовлена на основе линейных подшипников , которые отвечают за протяжку болгарки. Части рамы машины по большей части изготовлены из фанеры и ДСП. Если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

– фанера;

– линейные подшипники и стальные стержни для них ;

– эпоксидный клей;

– столярный клей;

– саморезы;

– болты и шайбы;

– металлический хомут;

– стальной стержень 95 мм;

– пружина;

– ДСП;

– листовой алюминий или сталь;

– кусок швеллера для упора.

Процесс изготовления самоделки:

Шаг первый. Изготовления узла протяжки

Узел протяжки изготовлен из линейных подшипников и крепких стальных стержней. Такой узел будет служить без люфтов довольно длительное время. Из фанеры нам нужно сделать два блока, в одном блоке мы намертво закрепим стержни, это в итоге будет стойка, которая будет крепиться к основе. Ну а второй блок будет подвижным, в нем будут установлены линейные подшипники .

Все детали для блоков автор точно вырезал при помощи циркулярной пилы, ну а далее склеиваем фанеру с помощью столярного клея, а для уверенности все можно стянуть саморезами. Подшипники скольжения вклеиваем в блок при помощи эпоксидного клея, аналогично фиксируются и стальные стержни. Учтите, что сталь для хорошего склеивания нужно тщательно обезжирить и обработать наждачной бумагой.

Чтобы подвижный блок не слетал со стержней, автор просверлил в одном стержне отверстие, нарезал резьбу и завернул винтик с шайбами.

В итоге изготовленный крепеж остается шарнирно прикрепить к блоку протяжки, в качестве шарнира автор использовал прочный стальной стержень на 95 мм, на конце которого была нарезана резьба под гайку. Используем шайбы и затягиваем гайку так, чтобы в узле не было люфтов. Чтобы гайка не раскручивалась, рекомендуется применять гайку с пластиковым стопорным кольцом внутри.

Шаг третий. Основа

Основу автор решил вырезать из ДСП, к ней под прямым углом крепим стойку с протяжкой. Стойку нужно закрепить крепко и жестко, для крепления автор использовал столярный клей и винты по дереву.

Шаг четвертый. Упор и пружина

На крепеже для болгарки делаем упор, чтобы болгарка не падала носом на стол. В качестве упора автор завернул кусок резьбового стрежня и накрутил гайку.

Под упором находится еще один небольшой блок из фанеры, в который ввернут винт. Благодаря этому винту можно регулировать глубину реза болгарки. Регулировочный блок крепим винтами и столярным клеем.

Также обязательно устанавливаем пружину, которая будет поднимать болгарку вверх. Автору пришлось подключить пружинку через стальную пластину.

Вот и все, теперь станок готов, режет самоделка отлично, люфты практически отсутствуют. Работать болгаркой стало удобно и безопасно, особенно хорошо получается резать профильные трубы для сварки различных конструкций.

На этом проект окончен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

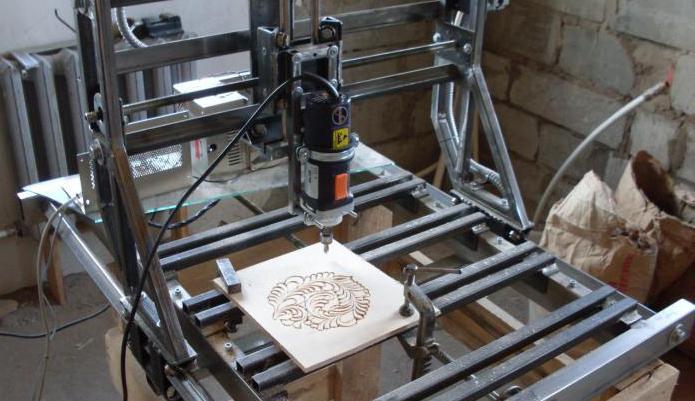

Сборка направляющих и кареток для ЧПУ станка своими руками

Собирая станок с ЧПУ своими руками и определяясь с его комплектующими, важно правильно подобрать направляющие и каретки, которые по ним передвигаются. От этого зависит стабильная работа устройства и точность обработки.

Механика каждого станка, независимо от его предназначения и типа, содержит комплектующие, которые относятся к базовым. Поэтому игнорировать их параметры недопустимо. Общепризнанно, что такой важной составляющей для металлорежущих или деревообрабатывающих устройств считаются направляющие. Именно ними определятся безошибочная и цикличная работа.

Поэтому тот, кто решил создать станок, должен позаботиться, чтобы в его конструкции использовались качественные направляющие для ЧПУ, положительно влияющие на функционал устройства. На приобретении комплектующих не экономят.

Основные типы направляющих

В процессе конструирования и монтажа станков (заводского и самодельного изготовления) применяют разные типы направляющих устройства. Это связано с их предназначением – фрезерование, сверление или токарные работы. Они могут быть двух типов.

Направляющие скольжения

Их используют в оборудовании небольшой мощности, не требующем особой точности и высокой производительности. Такими деталями комплектуют сверлильные и токарные агрегаты настольного типа, деревообрабатывающие станки.

Полированный вал, как вид направляющей, относится к бюджетным. Он наиболее распространен.

ВАЖНО! Его изготавливают из высоколегированной стали, выполняют индукционную закалку и, впоследствии, шлифовку. Такая обработка служит для увеличения продолжительности работы, а вал изнашивается меньше.

Полированный вал имеет недостатки:

- крепление в концевых точках, со станиной нет крепления, из-за чего налицо отсутствие жесткой связи со столом и наличие погрешностей в обработке;

- провисание при увеличенной длине, поэтому допустим её максимум – 1 метр. Рекомендуют иметь оптимальное соотношение диаметра вала и его длины (0.06-0.1), чтобы достичь нормальных результатов.

Направляющие качения

Они сконструированы при участии подшипников качения.

У линейных подшипников – больший люфт, чем у каретки рельсовых направляющих, он меньше нагружен. Но у него есть ряд минусов:

- низкий уровень грузоподъемности;

- недолговечность;

- изготовление с солидным люфтом;

- чувствительный к воздействию пыли и стружек на вал.

Материал для производства втулок – бронза, латунь, капролон. Если имеет место соблюдение допусков, бронзовые подшипники скольжения не уступают подшипникам качения. Время от времени, если подшипник скольжения износился, его подгоняют, и чтобы устранить зазоры. Поэтому шариковая втулка более предпочтительна, благодаря тому, что она доступна и взаимозаменяема.

Вал и его виды

Стоит дать краткую характеристику и остальным видам.

- Шлицевому валу свойственно наличие специальной дорожки для шариков втулки. Отличаясь большей жесткостью и износостойкостью, сравнительно с валом обычного вида, применим в механизмах, в которых желателен монтаж направляющих на концах. В конструкции станков задействованы крайне редко из-за дороговизны.

- Вал на опоре в виде цилиндрических рельс линейного типа не допускает прогибания под нагрузкой и собственным весом. Его крепят на станине, надежно фиксируя. Несмотря на минусы, выражающиеся в наличии большого люфта втулок, их малом сроке эксплуатации, у цилиндрических рельс – большая грузоподъемность. Отличаясь от линейных подшипников, каретка по-разному реагирует на степень нагрузок. У небольшого станка ЧПУ, имеющего тяжелый шпиндель, есть вероятность того, что снизится точность.

- Предназначение профильных рельсовых направляющих – большая точность. Они также прикреплены к станине. Благодаря специальным дорожкам качения, нагрузки на каретку распределяются равномерно по поверхности, а профилем касания шарика к рельсе есть дуга. Среди плюсов – наличие хорошей грузоподъемности и износоустойчивости, а люфт сведен к минимуму. Сложности производства таких рельсов, отрицательно сказываются на ценообразовании, они дорогостоящие. Особенно это относится к направляющим, поставляемым известными брендами, у которых станки имеют числовое программное управление.

- У роликовых рельсов – плоские дорожки качения, а в опорном модуле, на месте шариков, установлены ролики, улучшающие все параметры направляющей. Их применяют в станках, фрезерующих черные металлы, сталь и камень.

- «Ласточкин хвост» выбирают для промышленного металлообрабатывающего оборудования, если нужна повышенная жесткость крепления. В направляющих этого типа – скольжение плоских поверхностей при максимальной площади контакта. Их выполняют в виде монолита со станиной. Вследствие сложности и трудоемкости процесса изготовления и ремонта, поэтому хоббийное станкостроение не приемлет эти направляющие.

Каким конструкциям отдать предпочтение

Не все могут позволить себе приобрести, скажем, обрабатывающий центр с ЧПУ для изготовления мелкосерийных деталей в домашних условиях, станок форматного типа или для токарных работ. Но самодельный агрегат с ЧПУ, сделанный собственноручно – реально. Собранное устройство в умелых руках продемонстрирует образцы правильной обработки деталей.

Собирая механику программируемых станков, обычно применяют самодельные линейные направляющие, так как в устройствах с круговым движением нет необходимости. Обратим внимание на некоторые конструкции, применяемые при этом.

Оцинкованные или хромированные трубы

Они идут с различным диаметром можно использовать как стержни при монтаже маломощных устройств – плоскошлифовальных наждаков, сверлильных или токарных станков. По шлифованному цилиндрическому стержню осуществляется движение бронзовой втулки. Иногда суппорт делают и без нее. У труб – невысокая цен, их легко обрабатывать. Хотя есть минус: небольшой ресурс (стирание защитного слоя наступает спустя 15-20 проходок, после чего сталь изнашивается более интенсивно); нет нужного уровня прочности при высоких нагрузках.

Фрезер

Эффективен фрезер, в котором направляющий механизм изготовлен на основе бывшего в употреблении матричного принтера или печатной машинки «Янтарь». При таком варианте прослужит долго. Не нужно искать очень широкие подшипники, их внутренний поперечник должен равняться диаметру болтов.

Мебельные стержни

Проблему механики для станков с ЧПУ можно правильно решить при помощи мебельных стержней. Тем более, что самоделки с их применением гарантируют тщательную обработку на деревообрабатывающем, ленточно-шлифовальном оборудовании, и даже фрезерном с невысокой мощностью. Мебельные комплектующие относятся к дешевым, хотя ресурс у них небольшой.

Полированный вал

Недорогой и часто применяющийся тип направляющей. Сущность обработки – индукционно закалить верхний слой, что способствует повышению длительности эксплуатации и снижению интенсивности процесса изнашивания. Затем вал полируется, и каретка движется при минимальном трении.

Самодельные

Часто практикуется установка самодельных направляющих, используя то, что есть в наличии. Например, можно воспользоваться стальным уголком, подшипниками, гайками и болтами.

ВАЖНО! Не берите алюминиевый, в таком случае надо быть готовым к частой замене детали. Дорожки в ней выедают шарикоподшипники каретки.

Предпочтение лучше отдать стальному уголку. Если использование механизма ожидается интенсивным, лучше его закалить и отшлифовать для снижения трения на подшипниках.

Штоки

Собирая маленький домашний станок, иногда пользуются, как направляющими, – штоками автомобильных стоек из отечественного авто. Они прочны и изготовлены из металла высокого качества. Это ощутимо сократит затрату средств на стоимость комплектующих.

Есть и такой вариант: алюминиевые шины из распредустройства трансформаторной подстанции с впрессованными медно-графитными втулками от стартера МАЗа. А подвижные узлы делают из пневмоклапанов, которые применяются для управления пневмоцилиндрами.

При изготовлении направляющих и кареток для чпу своими руками (роликовых или шариковых), надо пользоваться такими ожидаемыми критериями:

- сохранение заданных параметров;

- плавное линейное перемещение кареток;

- эффективность работы;

- низкое трение.

ОБРАТИТЕ ВНИМАНИЕ! Некоторые умельцы советуют в механике на станке обойтись без втулок. Такой вариант возможен, но это чревато ухудшением производимых изделий, а сроки эксплуатации установленного устройства из стержней – снизятся.

Заключение

Если установленные комплектующие же умельцем подобраны или обработаны неточно, с таким устройством будут проблемы. Поэтому важно всегда учитывать эти рекомендации:

- в фрезеровке металлических или каменных заготовок, профильным рельсам нет замены;

- если строится станок с рабочим полем, превышающим 7 кв. м., лучше подобрать вариант профильных направляющих;

- в оборудовании по обработке мягких материалов с маленьким рабочим полем, меньшим формата А4, применим полированный вал с диаметром 16-25 мм.

Если направляющая соответствует всем критериям, и каретка по ней движется плавно и равномерно, то и работа такого узла будет правильная.

Выбор направляющих

для станка с ЧПУ

В данной статье будут рассмотрены виды направляющих для станка с ЧПУ, их основные особенности и преимущества.

НАПРАВЛЯЮЩИЕ ПОЛИРОВАННЫЕ ВАЛЫ

Самый распространенный и бюджетный вид направляющих. Отличается низкой стоимостью, легкостью обработки и установки.

Полированные валы изготавливаются из высоколегированных сталей, как правило — конструкционных подшипниковых, и проходят индукционную закалку поверхности с последующей шлифовкой.

Это обеспечивает продолжительное время работы и сопутствует меньшему износу вала.

Шлифованные валы имеют идеальную поверхность и обеспечивают движение с очень маленьким трением.

Валы крепятся только в 2 точках на концах, и поэтому монтаж их не представляет особой сложности.

Однако многие недобросовестные производители часто делают валы из дешевых и мягких сортов высокоуглеродистых сталей, пользуясь тем, что покупатель не всегда обладает средствами для проверки вида материала и его твердости.

К недостаткам полированных валов относятся:

1. Отсутствие крепления к станине.

Вал крепится в двух точках на концах — это облегчает монтаж направляющих, однако приводит к тому, что направляющие устанавливаются независимо от рабочей поверхности стола. В то же время в портальных станках крайне желательно ставить направляющие в жесткой связи со столом. Такая связь снижает погрешности обработки, если рабочий стол подвергался искривлению, «повело винтом» — направляющие, повторяя изгибы стола, нивелируют часть погрешности.

2. Провисание на большой длине.

На практике из-за провисания валы используют длиной не более 1 метра. Кроме того, важно отношение диаметра вала к его длине — для получения приемлемых результатов его значение должно быть не менее 0.05, желательно в пределах 0.06—0.1. Более точные данные можно получить, произведя моделирование нагрузки на вал в пакетах САПР.

Виды линейных подшипников на вал:

1. Шариковые втулки

Линейные подшипники качения имеют большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики.

Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

- Низкая грузоподъемность.

- Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников.

- Недолговечность.

- Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

- Люфт

- Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

- Достаточно чувствительны к пыли и стружке на валу

2. Линейные подшипники скольжения

Втулки скольжения используют трение скольжения и изготавливаются из бронзы, латуни, капролона и иных материалов.

При должном соблюдении допусков бронзовый подшипник скольжения не уступает подшипнику качения в точности и грузоподъемности, и при этом легче переносит пыль и стружку. Однако необходимо быть уверенным, что вы всегда сможете достать материал для подшипника и обработать его как нужно.

Кроме того, периодически, по мере износа подшипник скольжения приходится подгонять для устранения зазоров. В большинстве случаев шариковая втулка предпочтительней для начинающих, по причине их высокой доступности и взаимозаменяемости.

ШЛИЦЕВЫЕ ВАЛЫ (BALL SPLINE)

Шлицевые валы имеют специальные дорожки качения для шариков втулки. Они более износостойкие и жесткие, чем обычные валы, а также могут воспринимать крутильные усилия с втулки.

Сочетая в себе преимущества монтажа валов, износостойкость профильных рельсов с возможностью создания натяга, шлицевые валы находят применение там, где требуется монтаж направляющих исключительно на концах.

Однако, из-за их существенно более высокой стоимости (по сравнению с полированными валами) они редко применяются в строении обычных станков.

ВАЛЫ НА ОПОРЕ

Линейные валы на опорах (цилиндрические рельсы) служат для поддержки направляющей по всей длине, что предотвращает её прогиб под воздействием нагрузки или собственного веса при большой длине и массе движущейся каретки.

Цилиндрические рельсы крепятся непосредственно на станок.

Отверстия с резьбой в опоре выполнены специально для удобного крепления и обеспечивают надежную фиксацию направляющей на станине.

Цилиндрические рельсы имеют общие недостатки с полированными валами — высокий люфт у втулок, недолговечность. Однако цилиндрические рельсы уже не провисают на длине, и имеют большую грузоподъемность.

В отличие от линейных подшипников на валы, каретки на цилиндрические рельсы реагируют на разнонаправленные нагрузки по-разному.

Это происходит потому, что шариковые втулки на вал — замкнутые по контуру, а каретки на рельсы — нет. Этот эффект может привести, например, к тому, что небольшой станок с тяжелым шпинделем на цилиндрических рельсах может показать точность хуже, чем аналогичная конструкция на валах.

Валы и цилиндрические рельсы просты в производстве. По этой причине существует множество именитых и безымянных производителей данного продукта, и качество, и параметры разнятся соответственно в весьма широких пределах. Бывает так, что каретки одного и того же безымянного производителя не подходят к его же валам из другой партии.

ШАРИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

Профильные рельсовые направляющие используются там, где требуется высокая точность. Так же как и цилиндрические, профильные рельсы крепятся непосредственно на станину станка.

В профильных рельсах сделаны специальные дорожки качения. В результате нагрузка на каретку распределяется по рабочей поверхности дорожек качения равномерно — профиль касания шарик-рельс уже не точка, а дуга.

Профильные рельсы отличаются высокой точностью и прямолинейностью, отменной грузоподъемностью, высокой износоустойчивостью, низким люфтом или полным его отсутствием.

Недостатком профильных направляющих является высокие требования к шероховатости и прямолинейности места крепления, а также сложность установки.

Как правило, рельсы и каретки выпускаются в нескольких вариантах – с преднатягом и грузоподъемностью разной степени.

Классическим примером могут служить рельсовые направляющие Hiwin и THK.

Профильные рельсы сложны и дороги в производстве, поэтому производителей рельсов меньше, чем производителей валов. Они, как правило, дорожат своей репутацией, потому качество профильных рельсов гораздо стабильней.

Мы рекомендуем всегда, когда это возможно, использовать именно профильные рельсовые направляющие известных брендов для построения станков с ЧПУ.

РОЛИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

Роликовые рельсы являются подвидом профильных направляющих, у которых дорожки качения — плоские, а вместо шариков в опорных модулях использованы ролики.

Это позволило увеличить жесткость направляющей, грузоподъемность и долговечность.

Роликовые направляющие используются в высоконагруженных металлообрабатывающих станках с ЧПУ, предназначенных для фрезеровки черных металлов, стали, камня.

Вряд ли Вы ищете именно такие направляющие, иначе Вы бы не читали данную статью.

Протяжка для болгарки на линейных подшипниках

Привет всем любителям помастерить, сегодня мы рассмотрим, как сделать надежную небольшую станину для болгарки. Благодаря станине можно будет резать материал ровно под прямой и под прямым углом, как торцовочной пилой. Автор устанавливает на болгарку диски как по дереву, так и по металлу, так что резать можно различные материалы. Самоделка изготовлена на основе линейных подшипников , которые отвечают за протяжку болгарки. Части рамы машины по большей части изготовлены из фанеры и ДСП. Если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

– фанера;

– линейные подшипники и стальные стержни для них ;

– эпоксидный клей;

– столярный клей;

– саморезы;

– болты и шайбы;

– металлический хомут;

– стальной стержень 95 мм;

– пружина;

– ДСП;

– листовой алюминий или сталь;

– кусок швеллера для упора.

Процесс изготовления самоделки:

Шаг первый. Изготовления узла протяжки

Узел протяжки изготовлен из линейных подшипников и крепких стальных стержней. Такой узел будет служить без люфтов довольно длительное время. Из фанеры нам нужно сделать два блока, в одном блоке мы намертво закрепим стержни, это в итоге будет стойка, которая будет крепиться к основе. Ну а второй блок будет подвижным, в нем будут установлены линейные подшипники .

Все детали для блоков автор точно вырезал при помощи циркулярной пилы, ну а далее склеиваем фанеру с помощью столярного клея, а для уверенности все можно стянуть саморезами. Подшипники скольжения вклеиваем в блок при помощи эпоксидного клея, аналогично фиксируются и стальные стержни. Учтите, что сталь для хорошего склеивания нужно тщательно обезжирить и обработать наждачной бумагой.

Чтобы подвижный блок не слетал со стержней, автор просверлил в одном стержне отверстие, нарезал резьбу и завернул винтик с шайбами.

В итоге изготовленный крепеж остается шарнирно прикрепить к блоку протяжки, в качестве шарнира автор использовал прочный стальной стержень на 95 мм, на конце которого была нарезана резьба под гайку. Используем шайбы и затягиваем гайку так, чтобы в узле не было люфтов. Чтобы гайка не раскручивалась, рекомендуется применять гайку с пластиковым стопорным кольцом внутри.

Шаг третий. Основа

Основу автор решил вырезать из ДСП, к ней под прямым углом крепим стойку с протяжкой. Стойку нужно закрепить крепко и жестко, для крепления автор использовал столярный клей и винты по дереву.

Шаг четвертый. Упор и пружина

На крепеже для болгарки делаем упор, чтобы болгарка не падала носом на стол. В качестве упора автор завернул кусок резьбового стрежня и накрутил гайку.

Под упором находится еще один небольшой блок из фанеры, в который ввернут винт. Благодаря этому винту можно регулировать глубину реза болгарки. Регулировочный блок крепим винтами и столярным клеем.

Также обязательно устанавливаем пружину, которая будет поднимать болгарку вверх. Автору пришлось подключить пружинку через стальную пластину.

Вот и все, теперь станок готов, режет самоделка отлично, люфты практически отсутствуют. Работать болгаркой стало удобно и безопасно, особенно хорошо получается резать профильные трубы для сварки различных конструкций.

На этом проект окончен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Линейные направляющие своими руками

Профильные линейные направляющие, своими руками сделанные или приобретенные – это роликовые или шариковые высокоточные подшипники качения, служащие в линейных перемещениях. Они обладают возможностью воспринимать силы, действующие в любых направлениях, исключая направление перемещения.

Виды линейных направляющих

Линейные направляющие бывают двух видов:

- с циркуляцией шариков;

- с циркуляцией роликов.

Шариковые направляющие делают двух-, четырех- и шестирядные. Они миниатюрные, пригодные для использования в ограниченном монтажном пространстве. Линейные направляющие изготавливаются с разными приводами. Среди них чаще встречаются зубчатый ремень или привод ШВП (шариковые винтовые передачи).

Роликовые исполняются в виде цилиндрических направляющих и направляющих с плоским сепаратором.

Все направляющие должны обладать главными свойствами:

- малым трением;

- высокой эффективностью;

- плавным линейным перемещением;

- способностью сохранять рабочие параметры.

Модули линейного перемещения

В последнее время в связи с развитием автоматизации большое значение приобрело применение модулей линейного перемещения, которые состоят из:

- прочного несущего профиля;

- точной направляющей системы;

- долговечного приводного механизма;

- серводвигателя с простым управлением.

В такой модульной составляющей находят свое применение направляющие как с подшипниками-шариками, так и с подшипниками-роликами. Рабочий привод осуществляется с помощью линейного двигателя, зубчатого ремня или шарикового винтового механизма.

Нашли свое применение и линейные столы, использующиеся при необходимости перемещения больших масс по осям. Благодаря габаритам, они воспринимают большие моментные нагрузки. В линейных столах используются:

- втулки линейного перемещения;

- направляющие с циркуляцией шариков.

Методика измерения точности

Если вы делаете линейные направляющие своими руками, вам нужно контролировать точность. Это делается довольно просто. На установленную базовую поверхность ставится рельс. В этом случае точность – выражение среднего значения показаний индикатора в центральной части измеряемой поверхности. Также точность линейных направляющих определяется измерением ширины и длины. При этом измеряется допуск на размер для каждого блока, что установлен на рельсе.

Жесткость и преднатяг

Во время работы профильные рельсовые направляющие подвергаются, ввиду приложенной нагрузки, воздействию упругой информации. Показания величины деформации зависят от типов элементов качения. Но так или иначе она становится меньшей, когда нагрузка увеличивается.

Для увеличения жесткости системы применяется преднатяг. Он уменьшает срок службы линейных направляющих, вызывая в них внутреннее напряжение, но при этом способен к поглощению деформирующих нагрузок при работе линейной направляющей в условиях сильной вибрации или ударной нагрузки. В связи с тем, что преднатяг вызывает упругую деформацию подшипников, они становятся зависимыми от негативного влияния ошибок при монтаже. Это говорит о том, что больше внимания следует обращать на точность обработки установочной поверхности.

- нормальный – применяется при наличии незначительных вибраций;

- легкий – используется при наличии легких вибраций и легком крутящем моменте;

- средний – применяется при ударных нагрузках и сильных вибрациях, а также при опрокидывающих нагрузках.

Монтаж рельсовых направляющих

Важно знать, что линейные рельсовые направляющие подвержены действию силы и момента. Для них должны определяться значения: допустимый статический момент и грузоподъемность, которые вычисляются при помощи формул. Рассчитывая номинальный ресурс шариковых и роликовых направляющих, надо использовать разные формулы.

При постоянной длине хода и частоте перемещений ресурс работы выражается через время. Обладая компактными монтажными размерами, профильные рельсовые направляющие имеют высокую грузоподъемность. Устанавливаемые в различных видах станков или в другом оборудовании, они монтируются двумя различными способами: в виде горизонтального рельса и способом боковой установки.

Так как комплектация осуществляется из двух параллельных рельсов, то расположение первого рельса исполняется на базовой стороне, а другого – на стороне регулируемой.

При работах с большими ударными нагрузками и вибрациями установка дополнительных боковых деталей – боковой прижимной пластины, установочных затяжных винтов, конического клина – способствует их устранению.

Установка же дополнительных прижимных деталей при работе с малой нагрузкой и небольшими скоростями перемещений не обязательна.

Линейные направляющие для станков ЧПУ

Что составляет систему линейных перемещений? Это комбинирование передачи и линейных направляющих.

Линейные направляющие для ЧПУ – это линейные подшипники, направляющие втулки, валы. Сами же направляющие должны решать три основные задачи:

- быть опорой для комплектования станка;

- при минимальном трении, с нужной точностью по заданной траектории обеспечивать движение деталей станка;

- принимать нагрузки, возникающие при рабочем процессе.

Линейные направляющие делятся в зависимости от способа крепления на станок. Это направляющие, осуществляющие полную поддержку – метод крепления к станине по всей длине направляющих, и частичную поддержку – метод концевого крепления.

Направляющие с полной поддержкой имеют большую грузоподъемность, в отличие от направляющих с частичной поддержкой. Иногда бывают варианты, когда по осям устанавливаются линейные направляющие – как с полной, так и с частичной фиксацией.

Представителями такой группы являются линейные цилиндрические направляющие. Они осуществляют возможность применения нескольких видов цилиндрических направляющих:

- направляющие полированные валы – является наиболее распространенным (высокая доступность, легкость в установке);

- шлицевые валы – высокая износостойкость и жесткость, способность принятия крутильных усилий с втулки. Используется при концевом монтаже направляющих;

- валы на опоре – это цилиндрические рельсы. Они используются в виде непосредственного крепления на станок.

Точность монтажной поверхности

Профильные рельсовые направляющие устанавливаются при помощи крепления на обработанную базовую поверхность. Метод крепления заключается в создании буртика на посадочной поверхности у становления по нему базовой поверхности или каретки. Исключение перекосов возможно при наличии канавки в углу самого буртика.

Существует прямая взаимосвязь между точностью поверхности рельса и точностью перемещения. От этого будет зависеть и точность всего оборудования. При этом точность обработанной монтажной поверхности обязательно соответствует заданной точности перемещения. Важно помнить, что нужно обязательно учитывать плоскостность блока, исключая при этом деформацию каретки.

Базовые поверхности

Чтобы обеспечить точную и более простую установку, необходимо создать базовые поверхности, которые должны располагаться на каретке и на рельсе с одной стороны.

При этом метка должна располагаться с противоположной стороны. Если достаточная точность не обеспечивается ввиду особенностей схемы монтажа, тогда осуществляется обработка базовых поверхностей и со второй стороны.

Защита от коррозии и смазка

Чтобы защитить направляющие от воздействия коррозии, их исполняют из нержавеющей стали. Есть вариант с нанесением специального защитного покрытия. Его применение осуществляется при необходимости в высокой степени защиты от коррозии.

Готовые заводские направляющие смазываются пластичной смазкой, выполненной на основе литиевого мыла. После этого они могут использоваться по назначению. Различные условия работы потребуют нужной периодичности добавления смазки такого же типа.

Источник