Садка в печь: секреты успешного обжига

— Скажите, а вы молились, когда писали эту икону (на керамических изразцах)?

— Да! Особенно перед тем, как открыть печь!

(Из интервью с художником-фарфористом).

К нам в Школу Фарфора часто обращаются мастера за советами. Самая частая тема обращений — брак в обжиге. Черные точки. Непропеченый низ изделий. Остеклившаяся поверхность изделий, пузырьки и так далее.

Успех обжига складывается из многих факторов. В огромной степени он зависит от правильной садки в печь, то есть размещения изделий в пространстве печи, на полках.

Тема обширная, начнем.

1. Печь не нужно перегружать. Расстояние между изделиями должно быть от 0 до нескольких см, зависит от толщины/размера/геометрии изделий.

2. Мелкие неглазурованные изделия (бижутерию) допустимо обжигать без интервалов, навалом.

3. Глазурованные изделия более капризны, требуют соблюдения дистанции. От 0,5 см до 5-7 см, зависит от размера и толщины изделия.

4. Расстояние от изделий до нагревателей — не меньше 2-3х см (для бисквита), 8-10 см (глазурованные).

5. Лучше избегать одновременного обжига бисквитных и глазурованных изделий. Если все же обжигаете, бисквит ставьте в самый низ. Почему: глазурь парит, испарения поднимаются, бисквит может быть испорчен испаряющимся стеклом.

6. Если изделие глазуровано внутри, допустимо обжигать бисквит на той же полке. Если обжигаете бисквит рядом с глазурованным (снаружи) изделием, ждите с этой стороны оплавленной блестящей, как бы слегка глазурованной поверхности.

7. Минимальное число стоек в обжиге — 3 шт.

8. В маленьких печах (10-30 литров) многие используют самодельную, непромышленную лещадку. Это всегда рискованно! Рекомендуем разориться на комплект лещадок и стоек, это долгосрочное вложение, хорошая лещадка прослужит долго (если вы ее не зальете глазурью).

9. Самодельные полки изготавливают из ШВП, из пористой керамики. Такие лещадки пригодны только для очень маленьких легких изделий. Это же касается керамических бетонов. При обжиге на 1200 такая самодельная лещадка «плывет».

10. Бережем лещадку от взаимодействия с глазурью! Используем каолиновую замазку, или засыпку из корундового песка, или термостойкую вату.

11. Перед садкой глазурованных изделий убедитесь, что глазурь внизу изделия утоньшается, сходит на нет. Для этого ее нужно подрезать стеком под острым углом и еще и затереть влажной губкой. Это нужно для того, чтобы под воздействием t глазурь не потекла по изделию и не припеклась к лещадке. Это — конец и изделию, и лещадке.

12. Если глазурь все же попала на лещадку. Осматриваем место, руками не трогаем (можно порезаться!). В перчатках и защитных очках абразивным кругом круговыми движениями, не торопясь, зачищаем место аварии до основания!

13. Если не удается механически, можно сделать наждачным кругом с помощью болгарки или шлифмашинки (если большое поле). Шлифуйте с паузами, от перегрева лещадка может лопнуть! Шлифуйте в шахматном порядке (а не от и до). Лучше поручить это мужчинам.

14. Все новые изделия советуем обжигать сначала в бисквите и смотреть, как геометрия изделия меняется (или НЕ-) в обжиге. Изделие может повести, клюнуть. Есть к нагревателю прислонится глазурованное изделие, нагреватель придется менять!

15. Такое клюнувшее изделие может устроить завал в печи. В случае, если «виновник» глазурованный, все отправится в брак!

16. Особенно это относится к сложным изделиям, на ножках, лапках, скульптурам, вазам с тонкими талиями, светильникам, букетам.

17. Сложные изделия советуем спекать на бонзах. Бонза — заранее приготовленная, отлитая и отутиленная на 800 градусов фарфоровая лужица подходящего размера. Благодаря бонзе усадка будет равномерной, так как изделие будет усаживаться вместе с бонзой. Без бонзы сложное изделие может повести, порвать.

18. Если изделие тяжелое, смазывайте бонзу тонким слоем каолиновой замазки (чтобы бонза не припеклась к изделию).

Источник

Лещадка огнеупорная своими руками

Изобретение относится к области огнеупорных материалов и направлено на создание опорных плит (лещадок) для высокотемпературного обжига керамических изделий, таких как посуда, электроизоляторы и т.п.

Высокотемпературный обжиг керамических изделий проводится в купольных печах с газовым или электрическим нагревом. Для размещения изделий внутри печи требуются модульные конструкции (этажерки), изготовленные из материалов, способных выдерживать механические нагрузки при высокой температуре как в восстановительной, так и в окислительной средах.

Основными материалами для этих применений являются шамот, карбид кремния и муллитовая керамика на основе оксидов кремния и алюминия. При использовании плит из шамота, толщина которых составляет 60 мм, подовое пространство печи заполнено в основном опорными плитами, поэтому снижается доля полезного объема и подавляющая часть энергии затрачивается на разогрев опорных плит. Кроме того, в силу значительной теплоемкости столь массивных плит увеличивается время охлаждения печи до стадии выгрузки изделий, что снижает производительность технологических процессов.

Плиты на основе самосвязанного карбида кремния и муллитовой керамики имеют значительно меньшую толщину, но их изготовление сопряжено с рядом технологических проблем.

К вновь создаваемым материалам для изготовления лещадок предъявляются следующие требования: высокая изгибная прочность при температуре до 1350°С в окислительных и восстановительных средах; низкая толщина плит при значительной их площади; отсутствие «прилипания» обрабатываемых изделий к материалу плит.

Известен способ изготовления изделий из силицированного углеродного композиционного материала (УКМ) (по патенту РФ №2058964, С04В 35/52,1992, опубл. 27.04.1996) [1], включающий изготовление каркаса из углеродного волокна, уплотнение его пироуглеродом, механическую обработку полученной заготовки из УКМ и ее силицирование. При этом заготовку из УКМ изготавливают из двух углеродных слоев, один из которых — основной — содержит углерод с пониженной реакционной способностью к жидкому кремнию, а другой, — поверхностный — с предельно высокой активностью. Данный способ позволяет изготавливать изделия из силицированного УКМ с переменным содержанием карбида кремния.

Недостатком способа является то, что при его использовании операции формирования каркаса и уплотнения его пироуглеродом повторяются дважды, что приводит как к усложнению технологии изготовления, так и к снижению адгезионной связи между слоями изделия. Кроме того, операция силицирования заготовки проводится путем плавления кремния, насыпанного на ее поверхность, что затрудняет получение плит большой площади и требует использования опорных подставок, к которым может привариться силицированная заготовка при возможном протекании расплавленного кремния.

Известен способ (по патенту РФ №2194683, С04В 35/573, С04В 35/565, С04В 41/88, опубл. 20.12.2002) [2] изготовления изделий из силицированного углеродного композиционного материала с переменным содержанием карбида кремния, включающий изготовление слоистой заготовки из углеродного композиционного материала на основе каркаса из углеродно-волокнистого наполнителя, уплотненного углеродом, и ее силицирование, причем для силицирования формируют заготовку из углеродного композиционного материала с открытой пористостью, уменьшающейся от наружного защитного слоя к внутренним несущим слоям от 20-60% до 6-12%, при этом наружный защитный слой заготовки формируют с развитой мелкопористой структурой, силицирование заготовки осуществляют путем пропитки расплавом кремния с добавками в него меди, и/или титана, и/или бора.

Способ [2] наиболее близок к предлагаемому техническому решению и принят за прототип.

Недостатками известного способа являются сложность изготовления слоистой заготовки УКМ с переменной пористостью, а также невозможность получения пластин силицированного УКМ значительной площади с его помощью.

Задачей заявляемого способа является получение композиционного материала в форме плит большой площади и относительно малой толщины, пригодного для изготовления высокопрочных тонких опорных плит (лещадок), способных использоваться при повышенных температурах в окислительных и восстановительных средах.

Для достижения поставленной задачи в способе получения опорных плит для обжига керамических изделий, включающем изготовление слоистой заготовки из углеродного композиционного материала на основе каркаса из углеродно-волокнистого наполнителя и ее силицирование, при этом слоистую заготовку выполняют в виде слоя углеродного войлока на ленте из углеграфитовой ткани, затем проводят протягивание полученной заготовки под капиллярным питателем подающим расплав кремния и кристаллизацию расплава.

В результате силицирования волокна исходных УКМ превращаются в волокна карбида кремния, внедренные в матрицу кремния. Для достижения этого результата процесс перемещения наложенных друг на друга лент из углеродного войлока и углеткани проводят в горизонтальной плоскости в среде вакуума или инертного газа с подачей к поверхности слоя войлока расплавленного кремния. Использование нижнего слоя углеткани обусловлено тем, что войлок невозможно натянуть в силу низкой его механической прочности.

В водоохлаждаемую герметичную камеру установили бобину с намотанной на нее лентой из углеграфитовой ткани ТМП-5 толщиной 1 мм, длиной 1,5 м и шириной 120 мм. На поверхности этой ленты разместили ленту углеродного войлока НТМ-200м — нетканого материала на основе измельченного углеволокна с исходной плотностью 0,18-0,22 г/см 3 шириной 120 мм, толщиной 4 мм и длиной 420 мм. Ленту несущей углеткани привели в зацепление с вращаемой аналогичной приемной бобиной. После вакуумирования камеры до уровня 10 -1 Торр капиллярный питатель, содержащий дробленый кремний, нагрели до температуры 1500°С и включили механизм перемещения ленты углеткани. Скорость перемещения поддерживали в пределах 1-1,5 см/мин. После завершения процесса и вскрытия камеры извлекли полученное изделие, представляющее собой слой силицированного войлока на поверхности также силицированной углеродной ткани. Фазовый состав материала на основе войлока НТМ-200м: SiC — 8 масс. %, Si — 90 масс. %, С — 2 масс. %, на основе углеродной ткани ТМП-5: SiC — 12 масс. %, Si -85 масс. %, С — 3 масс. %. Суммарная толщина полученных пластин составила 5,2 мм, ширина — 120 мм, длина — 415 мм.

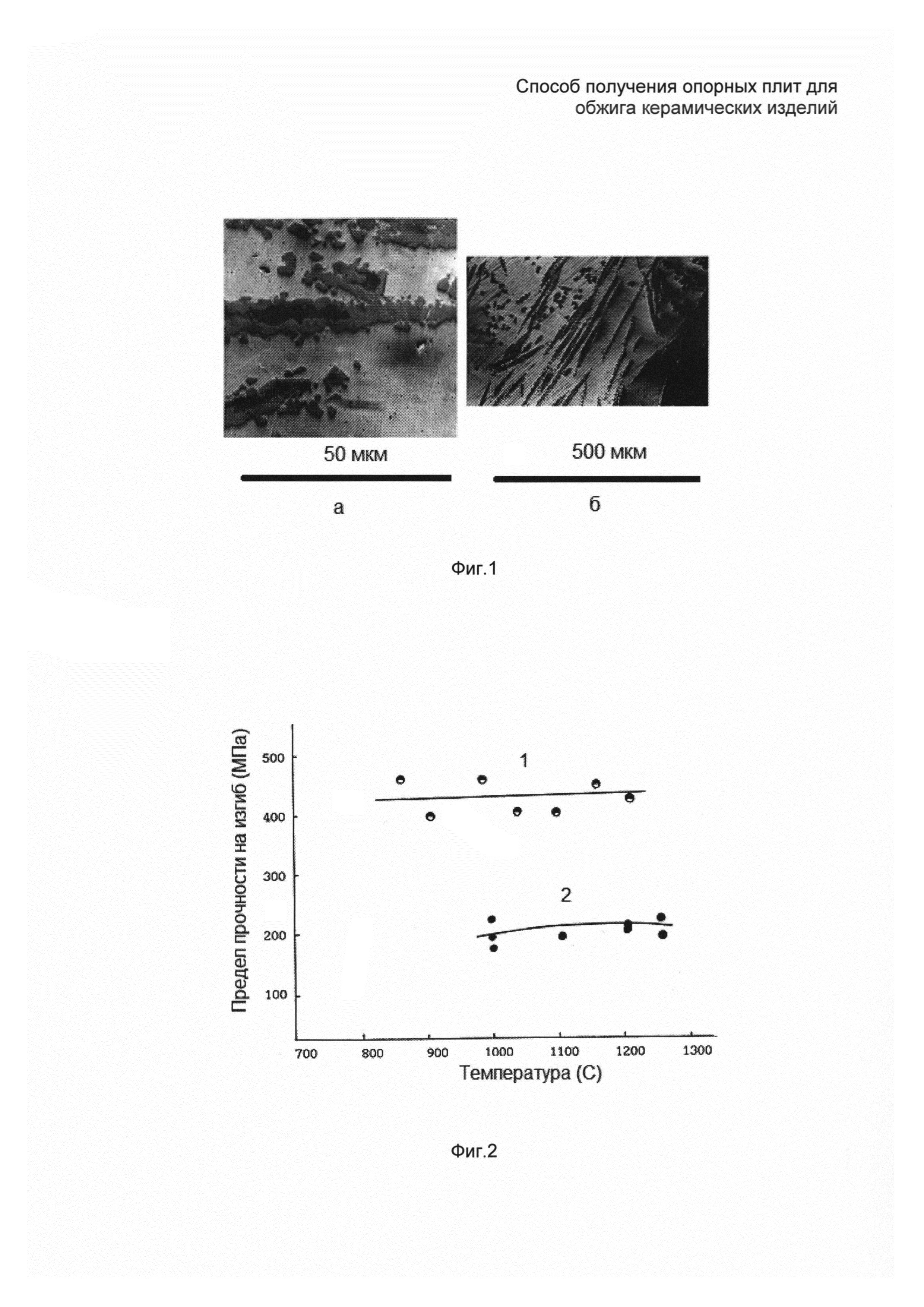

Структура слоя силицированного войлока НТМ-200м приведена на Фиг. 1: а — поперечное сечение, б — вид внешней поверхности. Можно видеть, что внешняя поверхность композита характеризуется наличием выступающих силицированных волокон, что нарушает плоскостность поверхности плит. Но результаты температурных испытаний показали отсутствие деформации обжигаемых на их поверхности керамических изделий.

В связи с особенностями применения разработанных материалов был определен предел их прочности на изгиб в интервале температур от 800 до 1250°С. Результаты измерения приведены на Фиг. 2. Кривая 1 относится к композиту, включающему слой нетканого углеродного войлока на поверхности углеткани. Предел прочность на изгиб составляет 420 МПа в достаточно широком температурном интервале. Кривая 2 соответствует данным силицированной углеграфитовой ткани без добавления слоя войлока.

Значения предела изгибной прочности в случае ткани достигают 200 МПа, но получаемый материал имеет малую толщину (не более 1,1 мм) и не способен выдержать значительную концентрированную весовую нагрузку, величина которой может достигать 15 Кг в центре плиты.

Способ получения опорных плит для обжига керамических изделий, включающий изготовление слоистой заготовки из углеродного композиционного материала на основе каркаса из углеродно-волокнистого наполнителя и ее силицирование, отличающийся тем, что слоистую заготовку выполняют в виде слоя углеродного войлока на ленте из углеграфитовой ткани, затем проводят протягивание полученной заготовки под капиллярным питателем, подающим расплав кремния, и кристаллизацию расплава.

Источник

ЛЕЩАДКА : самостоятельное защитное покрытие лещадки от потёков глазури Kiln Shelf Wash

Ресурс кордиеритовой лещадки (это самый распространённый тип) — 1200 циклов обжига. Редко у кого она столько живёт и основная причина — лещадку прожигает стекающая глазурь. Даже если глазурь «спилить», всё равно останется рытвина на поверхности полки которая далее ведёт к внезапному тресканию лещадки (прямо в печи во время обжига)! — при этом всё падает вниз ( лучше всё же такой лещадкой без крайней необходимости не пользоваться.

на фото: нанесение защитного слоя на лещадку

Есть и другой тип лещадки — корундовая с добавками (она графитово блестящего цвета, не перепутаешь) — к ней не пристаёт ничего (ну почти ничего) и она легче в два раза. Она же и дороже в четыре раза и у нас в России я такую не видел ни у кого (да и где купить тоже не видел). Так что нам актуально беречь наши родные кордиеритовые.

Например, я специализируюсь на плитке ручной работы (это архитектурная плитка, интерьерная или фасадная). Я её делаю близкой к промышленнным стандартам — обычная толщина моей плитки 10 мм, а бывает и 7, и даже 5мм. Конечно когда плитка вручную покрывается глазурями, то глазурь всё равно должна быть и на торцах. Бывает она при этом в обжиге течёт (иногда течёт даже нетекучая, как это ни странно звучит). Иногда мы делаем объёмные вещи — раковины ручной работы с авторской росписью, и сами раковины и покрытие и роспись и глазури мы делаем сами — и они тоже чуть что прекрасно стекают прямо на полку горна. Так что для меня эта проблема имеет право чтобы ею превентивно заниматься. Представляете — в печи стоит 11 лещадок, на них 55 плиток — и каждая плитка делалась вручную, то есть долго, и если на одну полку протекает глазурь и вся эта конструкция вдруг падает прямо во время обжига, страшно представить .

Я хочу поделиться тем способом и рецептом защиты лещадки, который я узнал сам когда ещё учился в студии керамики — и мои плиточки сделанные с любовью обжигаются на лещадках обработанных так же вручную ) — никуда не деться от ручного труда.

Правил будет несколько:

— Лещадку надо покрывать только с одной стороны

— При скалывании защитного слоя желательно снимать его весь и покрывать заново

— При бисквитном обжиге желательно лещадки укладывать для обжига в печь стороной с защитным покрытием вниз

— При глазурном обжиге изделия ставят на защитный слой, то есть лещадки ставятся защитным слоем наверх

— Пока покрытие визуально целое ничего с ним делать не надо

— Хранить лещадки с защитным покрытием желательно на торце (хотя я сам храню их стопкой, но у меня всего их штук 15 и обращаюсь я с ними бережно)

на фото: необходимые инструменты и ингредиенты

Рецепт:

50% оксида алюминия в порошке (похож на крахмал, даже так же хрустит) и 50% каолина в порошке (похож на муку), процентовка по объёму (то есть взвешивать не надо!). да и пропорции тоже примерные, я вот беру обычной столовой ложкой. Всё это перемешивается в любой таре с водой. Лучше сначала налить воды, а потом добавлять порошки. Можно сначала один, а потом другой, они перемешаются пока вы это всё мешаете. Лично я мешаю кисточкой с синтетической и упругой щетиной (она на фото). Воды добавляете чтобы всё в итоге было как очень жиденькая сметана (Пискарёвская 10%, например, если вам это что-то говорит).

на фото: здесь в 350мл банке количество на 1 слой (обратите внимание на «10%-сметанную консистенцию»)

В англоязычных странах это называется Kiln Shelf Wash (буквально: обмывка полки горна). У нас традиционо применяеют или кварцевый песок мелкого помола или каолин. Но ни тот ни другой не дают защиты от потёков глазури, а только частично (весьма частично) останавливают её, в основном отдельные капли. Kiln Wash намного надёжнее.

Порция:

Каждую лещадку надо покрывать в три слоя. У меня на это хватает 350мл банки из под финской икры )

Процесс:

— Лещадку можно тщательно не очищать от наслоений керамики, а вот глазурь (наплывы или въевшиеся капли) надо спилить. Слишком не углубляйтесь ! достаточно снять основную массу.

— Далее широкой кисточкой (идеальна кисточка для ангобов — она держит много смеси в себе) покрываете лещадку, сначала в один слой, потом два, и три. Надо покрывать до самого края. Наплывов бояться не надо — потом справимся. Смесь будет высыхать сразу же прямо под кистью — это остаточная пористость лещадки будет вытягивать влагу. Поэтому покрываем решительными мазками (впрочем это похоже на покрытие ангобом бисквита). Некоторые места лещадки плотнее других и там смесь долго не высыхает — это нормально, не обращайте внимание, просто дайте время высохнуть.

— Дайте минут 10 подсохнуть и выровняйте поверхность шлифовальной губкой большой зернистости (такой удобнее, она дольше не забивается), хотя можно наловчиться это делать и футировочным ножом (это для тех кто не ищет лёгких путей)

на фото: слева видно покрытие в три слоя, справа следы от одного слоя покрытия

на фото: уже отшлифованная лещадка

Пользуйтесь на здоровье!

—

керамист Сергей Волчук volchuk@hotmail.com

Полюбуйтесь что мы делаем на полках обработанный Kiln Shelf Wash (например, те самые керамические плитки ручного труда и раковины) у себя в Moshkoff Studios

Источник