- Из чего можно сделать лазерный резак по металлу

- Как сделать лазерный резак в гараже

- Усиление самодельной установки

- В чем разница между готовыми моделями

- Лазерная сварка своими руками

- Содержание

- Особенности лазерной сварки металлов

- Оборудование для проведения лазерной сварки

- Классификация методов лазерной сварки

- Классификация по энергетическим признакам

- Область применения лазерной сварки

- Лазерная сварка своими руками

- Технология лазерной сварки

- Сварка сталей

- Сварка алюминиевых и магниевых сплавов

- Сварка титана и титановых сплавов

- Оборудование и установки для сварки лазером

- Твердотельные лазеры

- Газовые лазеры

- Классификация газовых лазеров

- Системы транспортировки и фокусировки лазерного луча

- Система газовой защиты

- Система перемещения луча и изделия

Из чего можно сделать лазерный резак по металлу

Изготовить лазер для резки металла своими руками. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений.

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Помните! На диод, который будет выполнять прожиг, требуется намного больше электричества, нежели на элементы указки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Осторожно! Мощности прибора достаточно, чтобы навредить вашему здоровью, поэтому будьте осторожны во время управления и старайтесь не запихивать пальцы под луч.

Усиление самодельной установки

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Хранить готовый резак следует в коробке или чехле. Туда не должна попадать пыль или влага, иначе устройство будет выведено из строя.

В чем разница между готовыми моделями

- Благодаря созданию направленного лазерного луча происходит воздействие на металл

- Мощное излучение заставляет материал испаряться и выходить под силой потока.

- В результате благодаря малому диаметру лазерного луча получается высококачественный срез заготовки.

Глубина врезания будет зависеть от мощности комплектующих. Если заводские модели оборудуются высококлассными материалами, которые обеспечивают достаточный показатель углубления. То самодельные модели способны справиться врезаться на 1-3 см.

Благодаря таким лазерным установкам можно сделать уникальные узоры в заборе частного дома, комплектующие для декорирования ворот или ограждений. Существует всего 3 вида резаков:

- Твердотельные. Принцип работы завязан на использовании специальных сортов стекла или кристалликов светодиодного оборудования. Это недорогие производственные установки, которые используются на производстве.

- Волоконные. Благодаря использованию оптического волокна можно получить мощный поток и достаточную глубину врезания. Они являются аналогами твердотельных моделей, но благодаря своим возможностям и характеристикам по производительности лучше их. Но и дороже.

- Газовые. Из названия понятно, что для работы используется газ. Это может быть азот, гелий, углекислый газ. КПД таких устройств на 20% выше, чем у всех предыдущих. Их используют для резки, сварки полимеров, резины, стекла и даже металла с очень большим уровнем теплопроводности.

В быту без особых затрат можно получить только твердотельный лазерный резак, но его мощности при грамотном усилении, которое было разобрано выше, хватает для выполнения бытовых работ. Теперь у вас есть знания относительно изготовления такого устройства, а дальше только действовать и пробовать.

А у вас есть опыт в разработке лазерного резака по металлу своими руками? Поделитесь с читателями, оставив под этой статьей комментарий!

Источник

Лазерная сварка своими руками

Главная / Техника сварки

Время на чтение: 3 мин

В этой статье мы познакомим вас с лазерной сваркой металла его особенностями.

Большинство мастеров (сварщиков) представляют себе сварочный аппарат, как трансформатор, инвертор, полу автомат. Все это оборудование относится к технологии ручной дуговой сварки (РДС).

Сварки порошковой проволоки или в среде защитного газа, все это технологии соединения металлов. Но, чтобы получить швы достойного качества есть современный технологический метод соединения металлов.

Это специальный аппарат для сваривания. Даже мастерства опытного сварщика мало по сравнению с этой технологией. Что представляет собой и как применять на деле аппарат лазерной сварки мы вас подробно ознакомим в этой статье.

- Общая информация

- Достоинства и недостатки

- Оборудование

- Особенности применения

- Заключение

Содержание

- Особенности лазерной сварки металлов

- Классификация методов лазерной сварки

- Классификация по энергетическим признакам

- Классификация по технологическим признакам

- Классификация по экономическим признакам

- Область применения лазерной сварки

- Технология лазерной сварки

- Сварка сталей

- Сварка алюминиевых и магниевых сплавов

- Сварка титана и титановых сплавов

- Твердотельные лазеры

- Газовые лазеры

- Системы транспортировки и фокусировки лазерного луча

- Система газовой защиты

- Система перемещения луча и изделия

Особенности лазерной сварки металлов

Среди распространённых источников энергии, применяемых для сварки, лазерное излучение обладает наиболее высокой степенью концентрации энергии в отдельном небольшом участке. Лазерное излучение по концентрации превосходит другие источники теплоты в десятки раз. Такие высокие показатели концентрации определяются уникальными характеристиками лазерного луча, прежде всего, его монохроматичностью и когерентностью.

Электронно-лучевая сварка, также как и лазерная, тоже обеспечивает высокую концентрацию энергии, но преимущество последней заключается в том, что для неё не требуется специальных вакуумных камер. Лазерную сварку можно проводить как на воздухе, так и в среде защитных газов. Это сварка в среде аргона, гелия, либо сварка в среде углекислого газа СО2 и других. Этот вид сварки подходит для соединения заготовок любых габаритов.

Благодаря когерентности и монохроматичности лазерного луча, он обладает малой расходимостью, что позволяет достичь высокой степени фокусировки энергии большой величины на малом участке. В результате этого, на свариваемых поверхностях происходит локальное нагревание, обеспечивающее высокую скорость нагрева и охлаждения. Эти параметры оказываются гораздо выше, чем при других способах дуговой сварки.

Другими особенностями лазерной сварки являются малый объём расплавленного металла и малые размеры зоны термического влияния, а также эффективное расплавление металла на больших скоростях сварки, порядка 20-40 мм/с, что обеспечивает высокую производительность.

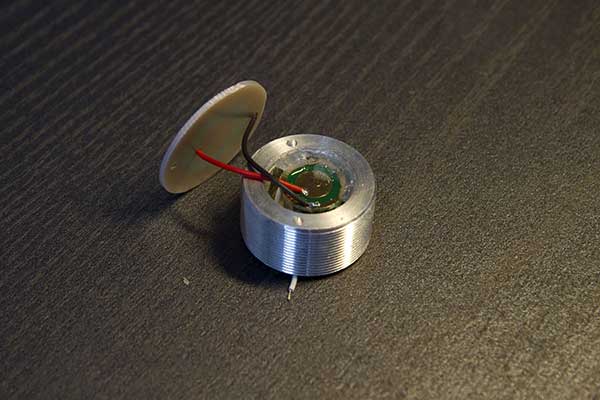

Оборудование для проведения лазерной сварки

Схема устройства лазерного сварочного аппарата.

Существует две разновидности приборов для лазерной сварки: твердотельные и газовые аппараты. Чтобы сделать правильный выбор подобного устройства необходимо знать особенности каждого из них.

Как уже отмечалось ранее аппарат лазерной сварки может работать импульсно или постоянно. Ручная твердотельная лазерная установка относится к устройствам функционирующим по второму принципу. В основе таких приборов находится твердый стержень, наиболее часто используется розовый рубин.

На внешний контур и лампу подаются токи. Лампа генерирует высокочастотные, кратковременные импульсы света. В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

Указанная технология формирования лазера отличается невысокой мощностью. В связи с этим она применяется для небольших изделий, позволяя формировать качественные швы. Широкое распространение этот метод получил в микроэлектронике.

Классификация методов лазерной сварки

Способы лазерной сварки металлов можно классифицировать по трём группам. Классификация представлена на рисунке ниже:

Классификация по энергетическим признакам

Каждый метод лазерной сварки характеризуется плотностью мощности Е, Вт/см2, т.е. отношением мощности луча лазера к площади сфокусированного луча и продолжительностью воздействия t. Лазерную сварку ведут, как правило, при Е=1-10МВт/см2. Меньшая плотность мощности не рекомендуется, так как в этом случае более эффективными и экономичными будут другие способы сварки, например, дуговая. Возможны три основных режима с разным сочетанием мощности и продолжительности воздействия:

1. Е=0,1-10МВт/см2, t>10-2с. Этот режим обеспечивается лазерами непрерывного действия. Данный режим используется для сварки конструкционных сталей различной толщины.

2. Е=0,1-10МВт/см2, t Читайте также: Плюсы и минусы инфракрасного обогревателя

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

Область применения лазерной сварки

Как уже говорилось, лазерной сваркой можно соединять детали с любыми габаритами, но наиболее хорошо отработана сварка деталей малой и средней толщины (5-10мм). На практике широкому внедрению этого способа сварки препятствуют соображения экономической целесообразности вследствие высокой цены технологических лазеров и другого оборудования. Экономически целесообразно применение этого вида сварки лишь в тех случаях, когда применение других видов невозможно, или сопряжено с какими-либо трудностями.

Лазерную сварку целесообразно применять в тех случаях, когда форма и размеры свариваемой конструкции не должны существенно изменяться в процессе сварки, из чего следует, что применение этого процесса способно обеспечить минимальные деформации и напряжения при сварке.

Также данный вид сварки значительно упрощает технологию изготовления изделия, т.к. сварка выполняется как заключительная операция, обеспечивая необходимую точность, и последующие операции правки или механической обработки отсутствуют. А учитывая, что лазерная сварка является высокопроизводительным процессом, выполняемым на скоростях 100-200 м/ч, что превышает скорость обычной дуговой сварки в несколько раз, это делает её применение целесообразным при изготовлении крупногабаритных конструкций, не обладающих большой жёсткостью и со сварными швами, расположенными в труднодоступных местах.

Также этот вид сварки хорошо подходит для соединения трудносвариваемых материалов, в том числе и разнородных, при этом, в отличии от электронно-лучевого вида сварки, не требуется наличия вакуумных камер.

Лазерная сварка своими руками

Лазерная сварка своими руками

Если вам необходимо произвести высокоточное неразъемное соединение частей металлических изделий или конструкций, формы которых не должны претерпевать изменений в процессе сварки, лучше всего для такой цели подойдет лазерная сварка. Основные вопросы, которые возникают перед тем, кто планирует впервые применить лазерную сварку на практике, звучат приблизительно так:«Какое оборудование используется для лазерной сварки? Какие настройки необходимо выставить на сварочном аппарате при сварке металлов и стали? Можно ли производить лазерную сварку своими руками, не опасно ли это?» Принцип лазерной сварки основан на том, что во время воздействия лазера на стыки металлических и стальных изделий происходит поглощение энергии, нагрев металла, его плавление и взаимодействие на атомном уровне. Затем металл кристаллизуется и возникает прочное сцепление – сварной шов. Для фокусировки энергии лазерного луча используются направляющие зеркала. Когерентное излучение лазера, имеющее минимальное расхождение, воздействует на точно рассчитанные участки металла в месте необходимого сцепления на больших расстояниях без потери качества.

При лазерной сварке проникновение в материал не превышает 2 мм. В месте фокусировки лазера металл нагревается и образуется цилиндрическое отверстие, которое заполняется ионизированным газом. Оно является эффективным поглотителем – захват 95% энергии лазера. Такое отверстие называют замочной скважиной, а температура в нем может достигать 25тыс°C, что гарантирует высочайшую степень эффективности сварки лазером при минимальном размере сварочного пятна. Соответственно, напряжения материала и его деформации в процессе сварки являются минимальными. Скорость лазерной сварки составляет до нескольких метров в минуту и более, то есть это наиболее быстрый вид сварки.

Активная среда в твердотельном лазере – стержень из розового рубина (окись алюминия с примесями ионов хрома). Ионы хрома при облучении нагреваются и переходят в состояние возбуждения, отдавая затем запасенную энергию. Торцы рубинного стержня покрываются светоотражающим веществом (серебром), образовывая полупрозрачное и прозрачное зеркала, от которых отражаются ионы хрома и циркулируют по спирали вокруг рубинового стержня, возбуждая следующие ионы и образуя лавинообразный процесс. Происходит энергетический взрыв, который направляется параллельным пучком сквозь полупрозрачное зеркало и фокусируется линзой в точку сварки. Выходная мощность лазеров такого типа — 107 Вт, сечение луча — 1 см кв.

Технология лазерной сварки

Сварка сталей

Качество сварки и надёжность сварных соединений, выполняемых лазером, сильно зависят от качества сборки деталей под сварку. Требуемая точность сборки обеспечивается мех. обработкой сварных кромок на металлорежущих станках.

Поверхность свариваемых кромок необходимо очистить от загрязнений и от влаги, чтобы исключить образование дефектов в сварном шве, и в зоне термического влияния. В частности, пористости и оксидных соединений, а также образования холодных трещин при сварке из-за переизбытка водорода. При этом необходимо зачищать не только сварные кромки, но и близлежащие к ним участки на 10-15мм выше и ниже сварных кромок.

Зазор между сварными кромками и перекос должны быть сведены к минимуму. Рекомендуемая величина зазора — не более 5-7% от свариваемой толщины. Прихватки при сборке не рекомендуются, но, в случае крайней необходимости они должны выполняться лазером. Предпочтительное соединение для сварки стыковое. Нахлёсточные и замковые соединения не рекомендуются из-за повышенной чувствительности к концентраторам напряжений.

Сварку следует вести в среде аргона с углекислым газом, в соотношении 3:1, или в среде гелия с аргоном в соотношении 2:1. В некоторых случаях, при сварке низкоуглеродистых сталей допустима сварка без газовой защиты. Наиболее характерные режимы лазерной сварки сталей представлены в таблице:

Указанные в таблице режимы рекомендуются для сварки стыковых соединений, но их можно применять и для сварки угловых швов, тавровых и других видов соединений.

Сварка алюминиевых и магниевых сплавов

Сварка алюминия, магния и их сплавов усложняется тем, что это активные металлы, и они хорошо взаимодействуют с окружающей средой и испаряющимися легирующими элементами сплавов. Кроме этого, трудности представляет оксидная плёнка, которой покрыты поверхности сварных кромок. Но, эти трудности могут быть устранены использованием концентрированной подачи энергии в виде лазерного или электронного луча.

Подготовка сварных кромок происходит также тщательно, как и для дуговой сварки и она включает в себя мех. обработку с травлением, промывкой в горячей воде и зачисткой шабером непосредственно перед самим процессом сварки, чтобы на сварных участках не успели образоваться оксидные плёнки.

Сварку проводят в среде защитных газов. В качестве защитных газов применяют гелий, либо аргон. Оптимальные режимы лазерной сварки алюминиевых сплавов представлены в таблице ниже:

Сварные швы при сварке магния и его сплавов, образованные лазерным лучом, хорошо формируются и не провисают при сварке на весу. Это позволяет процесс сварки вести без применения специальных подкладок, в отличии от дуговой сварки, что значительно упрощает технологию изготовления изделий. Наиболее актуально это в случае изготовления крупногабаритных конструкций. Оптимальные режимы сварки некоторых материалов на основе магния представлены в таблице ниже:

Механические свойства сварных соединений алюминия и магния, выполненных лазерным лучом, не уступают механическим свойствам основного металла, при соблюдении технологии сварки.

Сварка титана и титановых сплавов

При сварке титана и титановых сплавов основными трудностями являются высокая активность металла при высоких температурах, склонность к росту зерна при нагреве свыше 300°C и склонность к образованию холодных трещин при сварке в случае повышения содержания водорода в металле шва и зоны термического влияния.

Подготовка кромок ведётся механической обработкой, или дробеструйной, или пескоструйной с последующим химическим травлением, осветлением и промывкой. Большое влияние на качество шва оказывает газовая защита зоны сварки и остывающей поверхности сварного шва и околошовной зоны. Для защиты в зоне воздействия лазерного луча используют гелий высокой чистоты, а для защиты остывающих участков возможно применение аргона повышенной чистоты.

Режимы сварки некоторых материалов на основе титана приведены в таблице:

Оборудование и установки для сварки лазером

Твердотельные лазеры

В составе твердотельных лазеров в качестве рабочего тела применяют элементы из рубина, стекла с содержанием неодима, алюмоиттриевого граната с неодимом. Возбуждение активного элемента вызывают световым потоком от мощных дуговых криптоновых светильников. Схема твердотельного лазера с основными узлами показана на рисунке:

Лазеры могут работать как в импульсном, так и непрерывном режимах. Импульсный режим осуществляется либо модуляцией добротности при непрерывном возбуждении активного элемента, либо импульсным возбуждением.

Газовые лазеры

В технологических лазерах в качестве рабочего тела применяются смеси азота, углекислого газа и гелия при давлении 2,66-13,3 кПа. Возбуждение рабочего тела происходит посредством электрического разряда. Азот и гелий обеспечивают передачу энергии возбуждения молекулам углекислого газа и создают благоприятные условия горения разряда. Длина волны такого излучения составляет 10,6 мкм.

Основные составные узлы газового лазера показаны на рисунке:

Основные узлы — это вакуумплотный замкнутый газовый контур, внутри которого располагается устройство для перегонки рабочей смеси газов. Электроразрядная камера, которая входит в состав газового контура, резонатор, вакуумный насос для откачки газов из контура. Системы охлаждения газовой смеси и оптики, управления, коммутации и измерения лазерного излучения.

Классификация газовых лазеров

По способу охлаждения смеси газов лазеры делятся на две группы: с диффузной (медленной) прокачкой и конвективной (быстрой) прокачкой. Диффузная прокачка применяется в трубчатых однолучевых лазерах относительно небольшой мощности и многолучевых лазерах. Конвективная прокачка применяется в лазерах с мощностью более 1 кВт.

По направлению движения смеси газов относительно электродов газовой камеры и зеркал резонатора, лазеры с конвективной прокачкой делятся на лазеры с продольной прокачкой и поперечной прокачкой.

Возбуждение (накачка) газовой смеси происходит при помощи разряда постоянного тока, высокочастотного разряда или разряда постоянного тока с импульсной предыонизацией.

Охлаждение оптических систем и узлов резонатора выполняют при помощи двухконтурной водяной системы охлаждения, а рабочая смесь газов охлаждается теплообменником газ-вода.

Система управления лазером обеспечивает заданный цикл работы, необходимую блокировку, стабильность главных показателей. Эта система представляет собой релейную схему и отдельные электронные блоки. Управление лазера происходит при помощи компьютера.

Системы транспортировки и фокусировки лазерного луча

Система транспортировки и фокусировки лазерного излучения состоит из защитных лучепроводов, отражающего зеркала и фокусирующего компонента. Отражающее зеркало изменяет траекторию луча и направляет его в зону обработки. В твердотельных лазерах небольшой мощности для это цели применяют призмы полного внутреннего отражения и преломляющие зеркала, имеющие несколько слоёв диэлектрического покрытия. Для газовых лазеров используют медные зеркала, а для лазеров большой мощности применяют специальные зеркала с водяным охлаждением.

Фокусирующий элемент, называемый тубусом, имеет возможность перемещаться относительно поверхности обрабатываемого изделия. В тубусе крепится линза. Для твердотельных лазеров применяют линзы из оптического стекла, а для газовых лазеров — из хлорида калия или селенида цинка с преломляющим просветляющим покрытием. Для защиты линз от продуктов, выделяющихся в процессе сварки, применяют специальные воздушные шторки из очищенного и сухого воздуха.

Для того, чтобы получить высокую плотность мощности излучения (порядка 5 Мвт/см2), которая обеспечит точечное проплавление в процессе сварки, фокусное расстояние линз должно быть не более 10-15см. Уменьшать фокусное расстояние также нежелательно, так как возникают трудности с защитой от продуктов процесса сварки.

Система газовой защиты

Газовая защита необходима для того, чтобы металл сварного шва и околошовной зоны не окислялся в процессе сварки. Эта система включает сопла различных конструкций. Их конструкция должна позволять сдувать пары и брызги, образующиеся во время сварки, в сторону от оси лазерного луча. В зависимости от степени химической активности свариваемых металлов, мощности лазера и требуемой глубины проплавления, подбирается сопло необходимой конструкции и выбирается оптимальный по составу газ, подаваемый в зону обработки.

Система перемещения луча и изделия

Перемещение лазерного луча и свариваемых изделий обычно происходит посредством движения детали, выполняемого манипулятором с ЧПУ, имеющего различное число степеней свободы, в зависимости от необходимо сложности обработки. Скорость перемещения обычно составляет порядка 40-400 м/ч.

В случае обработки изделий большой массы и габаритов, рациональнее будет перемещать не изделие, а луч. Реализуется это с помощью подвижных зеркал. Наиболее перспективна система с рабочим инструментом, закреплённым в манипуляторе робота. Излучение от лазера к инструменту подаётся при помощи зеркал, установленных в шарнирных узлах робота.

Источник