Изготовление лазерного гравёра своими руками

Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Создание лазерного гравера

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

Лазерный диод из DVD-RW привода.

- Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

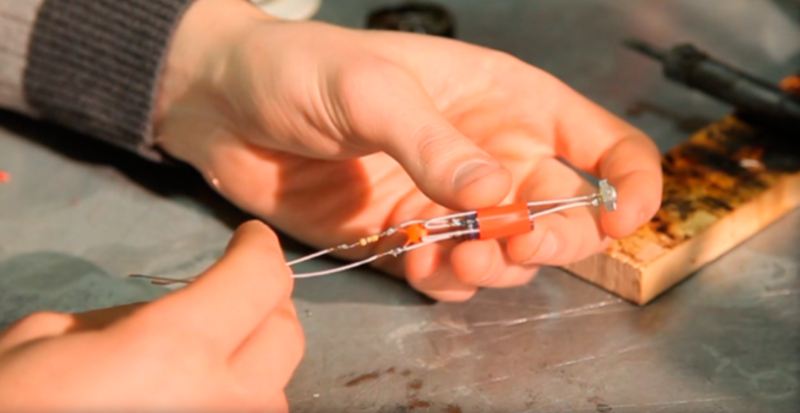

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Залудите контактные площадки на плате контроля заряда и холдере:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

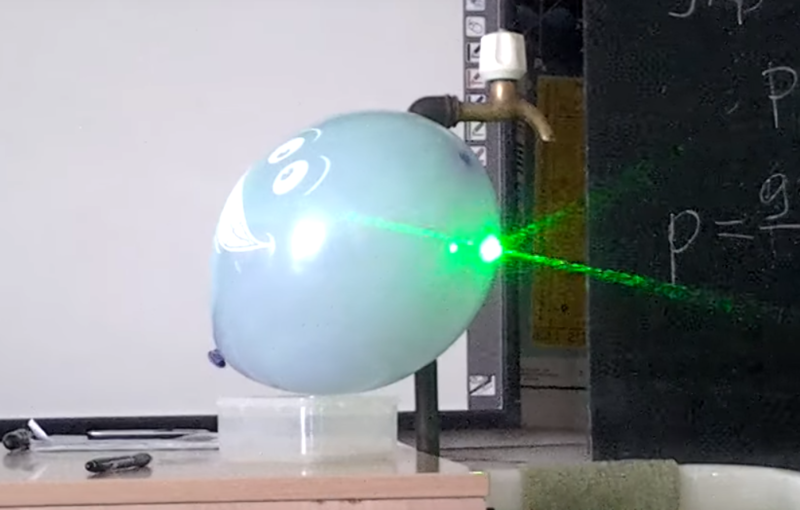

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

Сборка внутренней части

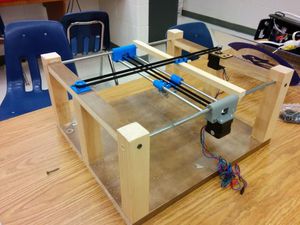

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

Провода сечением 0,5 мм².

- Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

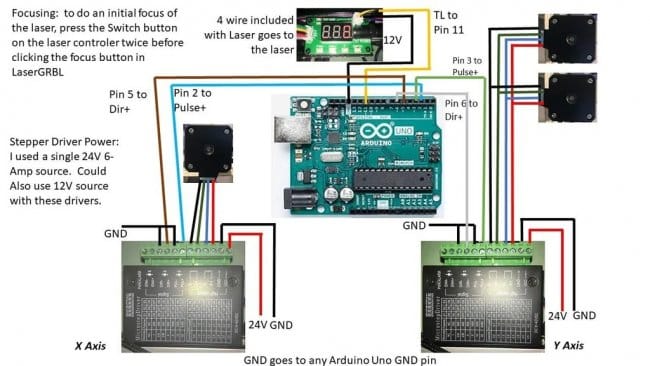

Схема подключения всех компонентов:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

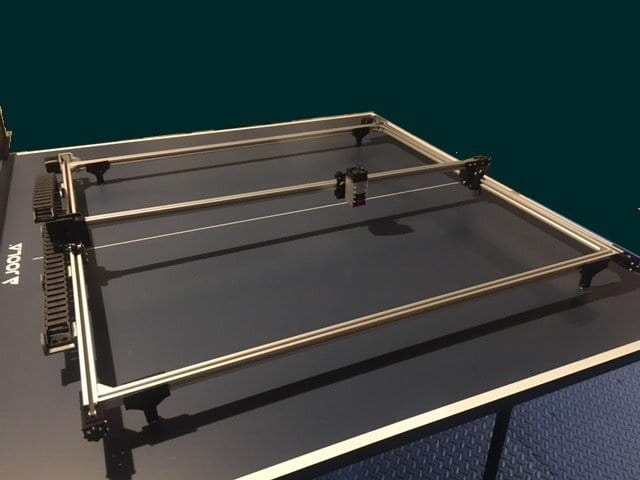

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

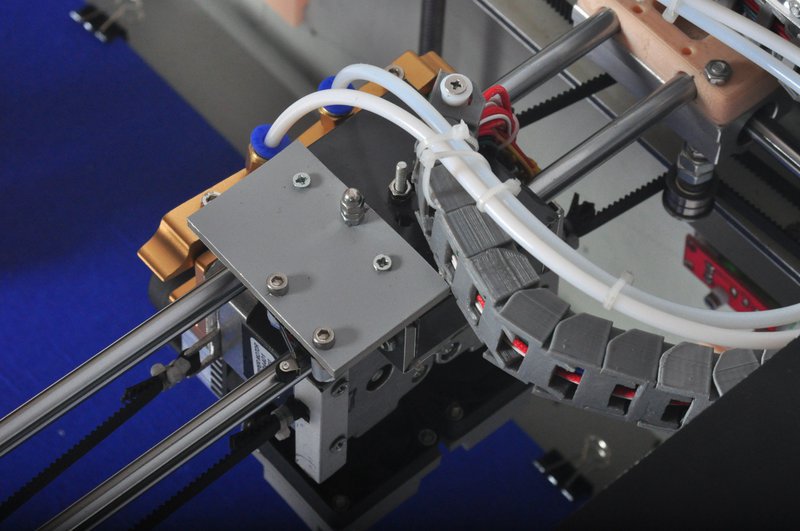

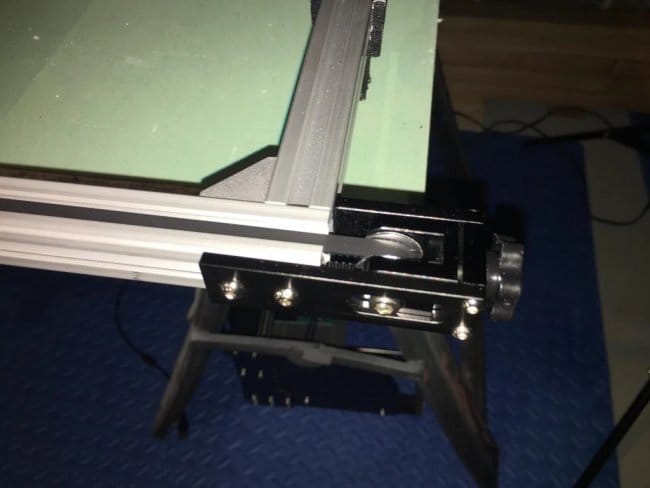

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами. Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

Источник

Самостоятельное проектирование и сборка лазерного гравера больших размеров

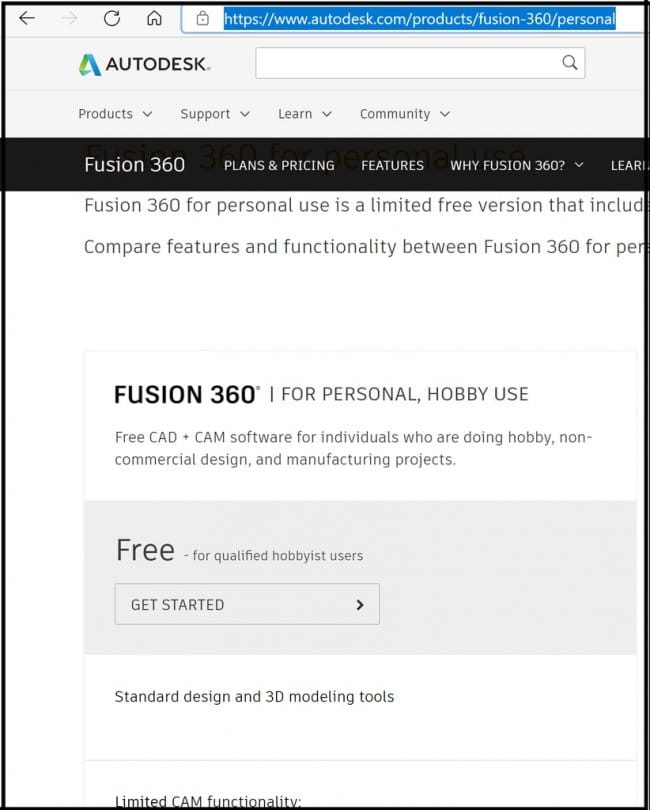

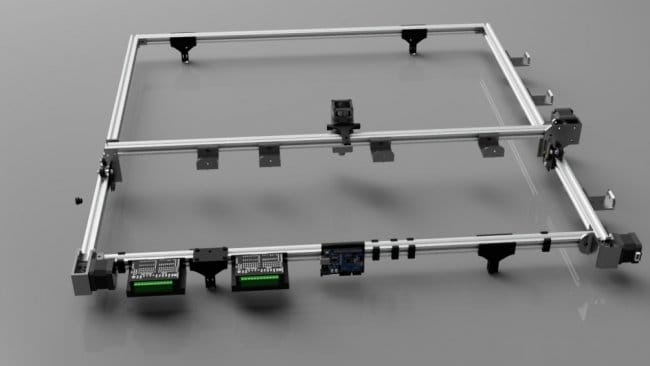

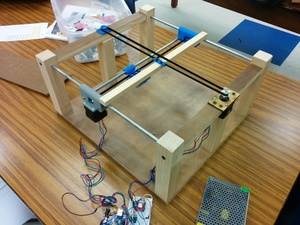

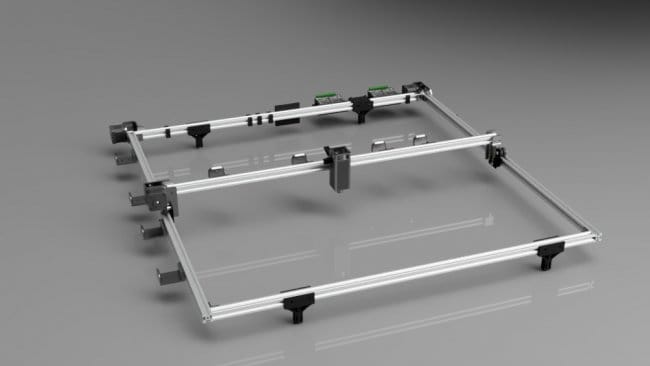

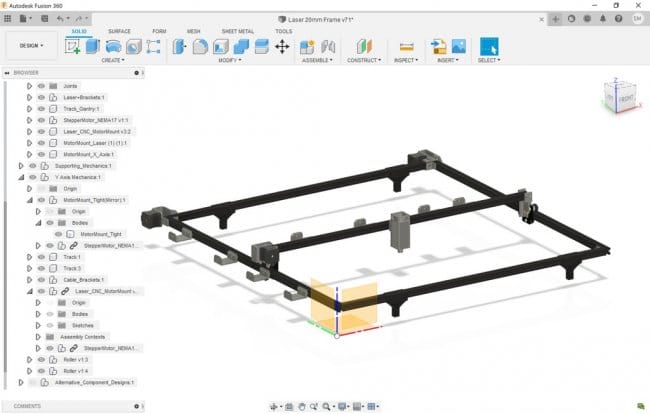

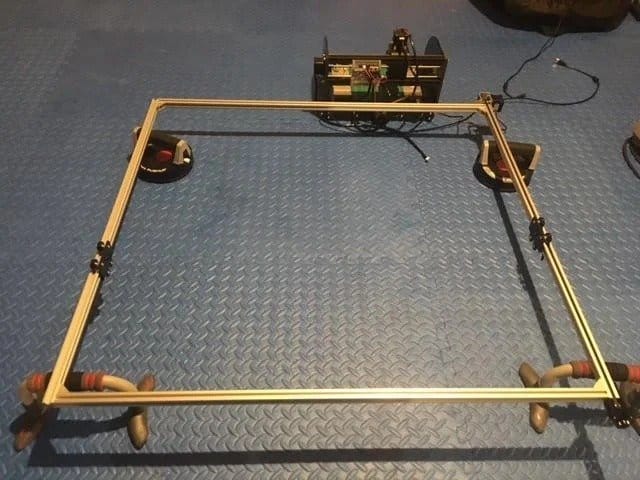

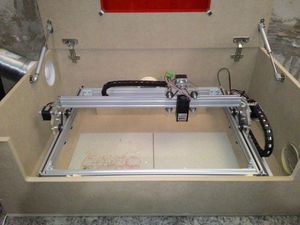

Благодаря этой статье, мы с вами научимся не только изготавливать большой и легкий лазерный гравер мощностью 7,5 Вт, но и научимся работать в программе Autodesk Fusion 360.

Этот станок с ЧПУ, позволяет кроить большие листы ткани для изготовления одежды, резать фанеру до 0,7 см толщиной, резать винил, выжигать маски на печатных платах.

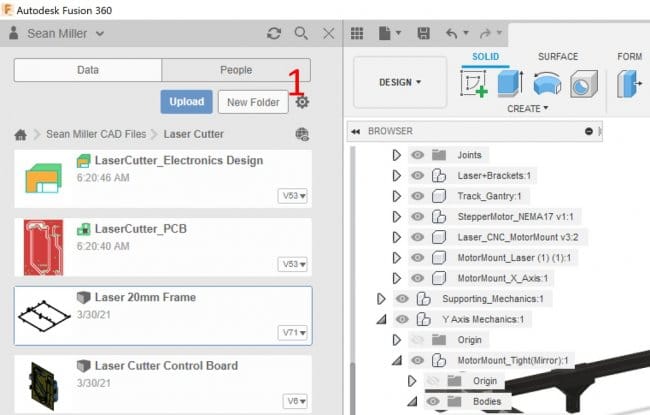

Шаг первый: о Autodesk Fusion 360

Autodesk Fusion 360 — это программа, объединяющая в себе множество функций. 3D-моделирование, дизайн, расчет и наглядный пример работы механизмов, проектирование, моделирование, инженерный анализ, организация производства, все это можно реализовать с помощью этой программы.

Для начала работы с программой нужно перейти на сайт Autodesk.com и загрузите программу. Затем создать учетную запись.

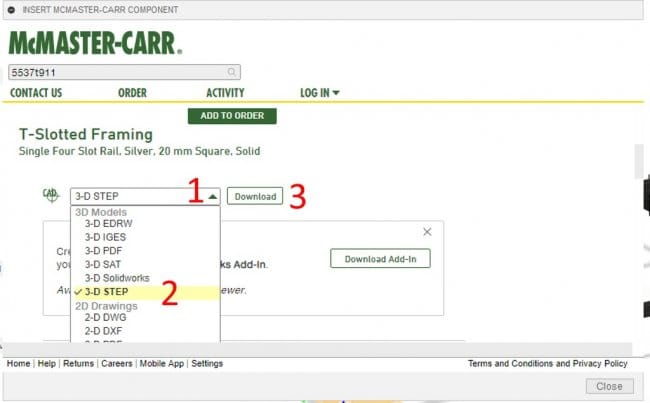

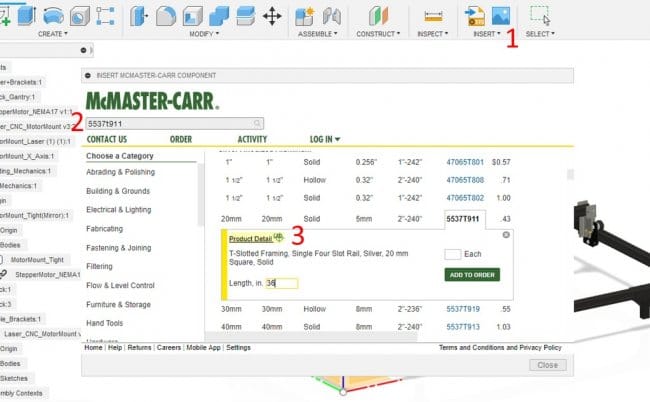

Шаг второй: базовая механическая сборка — импорт из McMaster-Carr

Чтобы сразу перейти к этому дизайну, можно загрузить авторский файл Autodesk Fusion 360 здесь . С его помощью можно экспортировать и печатать 3D-детали.

Чтобы научиться проектировать, давайте сделаем базовую вставку компонентов. Начнем с проектирования корпуса станка для лазерной гравировки.

Кликаем: Вставить -> Компонент McMaster-Carr.

Вводим: 5537t911 в строку поиска.

Кликаем значок сведений о продукте.

Прокручиваем страницу чтобы найти загруженную 3D-модель CAD. Теперь у пользователя есть Т-образная дорожка. Повторяем процесс для McMaster-Carr № 5537T935, чтобы получить угловые кронштейны.

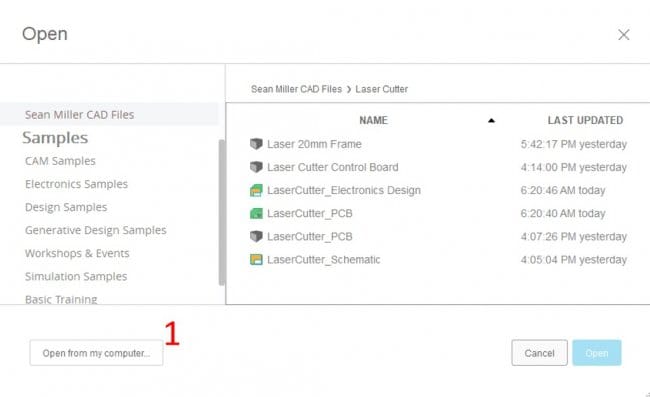

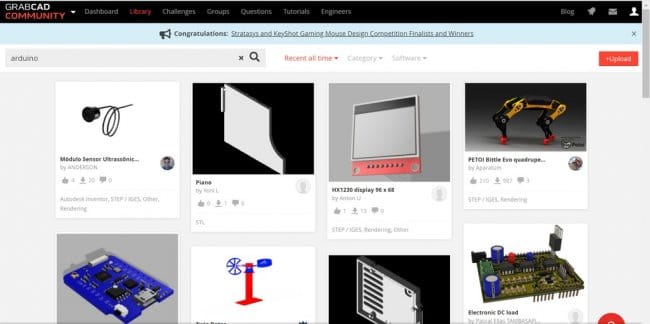

Шаг третий: базовая механическая сборка — импорт с GrabCad.com

GrabCad.com — это сообщество, которое делиться своими 3D-проектами. В большинстве случаев многие устройства уже смоделированы, например, Arduino и шаговые двигатели. Так что, если их нет в каталоге McMaster-Carr, скорее всего, их можно найти на GrabCad.com.

Работа в GrabCad.com следующая:

Сначала нужно создать новую папку с именем Prefabs в Autodesk Fusion 360.

Перейти на GrabCad.com и найти интересующий объект, например, шаговый двигатель Nema 17.

Загрузить файлы на свой локальный диск и разархивировать их.

В Autodesk Fusion 360 выберите «Файл» -> «Открыть» -> «Открыть с моего компьютера» и найти распакованный файл.

После импорта файла обязательно нужно сохранить его в папке PreFabs.

После сохранения можно просто перетащить его в свои будущие проекты. Обновление этого главного файла также обновит все связанные файлы дизайна.

Дополнительные элементы, которые мастер использовал в этой сборке и загруженные из GrabCad.com:

Stepper Motor

Laser

Arduino uno

Autodesk Fusion 360 позволяет проектировать и моделировать функции проекта, а также совершенствовать его форму. Сделать это можно с помощью рабочей области Render.

В рабочей области Render можно визуализировать проект с помощью фотореалистичного освещения и шейдеров. Для этого нужно кликнуть рабочую область Render и с помощью опций настроить визуализацию.

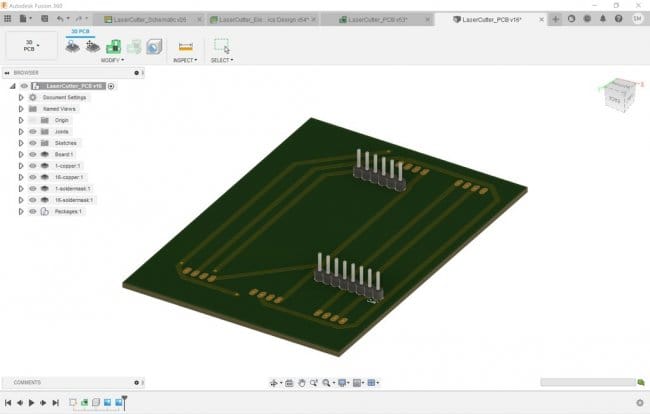

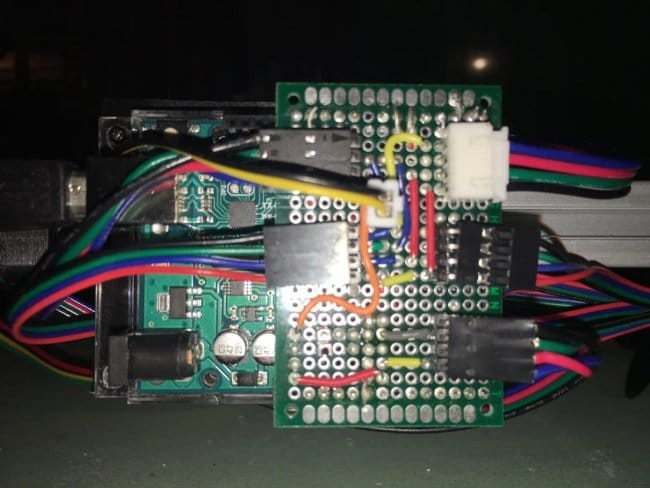

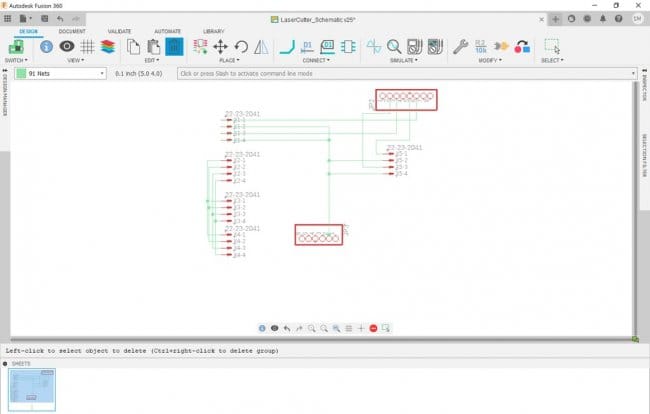

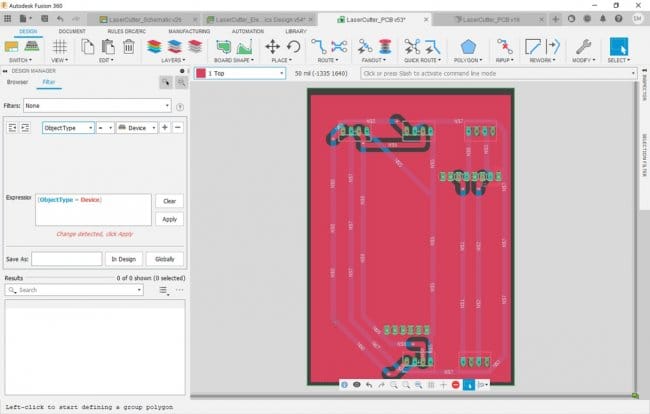

Шаг шестой: проектирование и изготовление печатной платы

Еще одно замечательное применение Autodesk Fusion 360 — проектирование печатных плат. Рабочий процесс проектирования органично вписывается в физический проект, позволяя создавать идеальные корпуса.

Чтобы спроектировать плату нужно выполнить следующие действия:

1) Добавьте несколько заголовков в схему и соедините их вместе.

2) Разместите заголовки на 2D-макете платы.

3) Переключитесь на 3D-вид, чтобы увидеть, как он выглядит, и перетащите его в основной файл проекта, чтобы можно было спроектировать для платы корпус.

Шаг восьмой: сборка станка

Сборка очень простая, понадобится пара гаечных ключей и примерно один час времени.

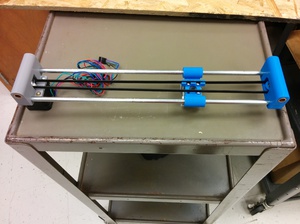

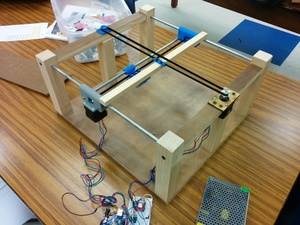

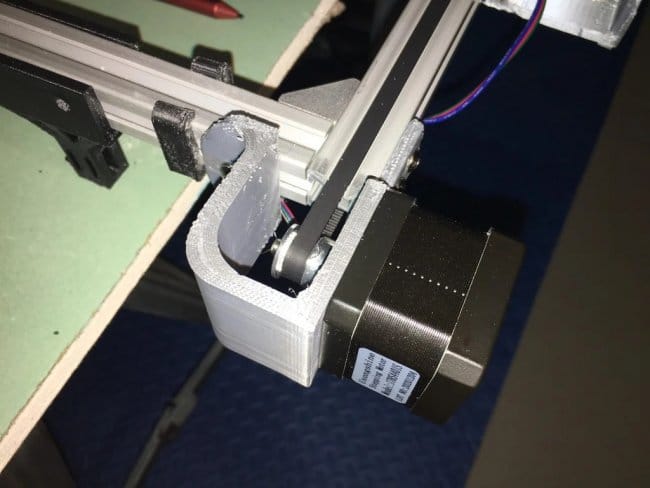

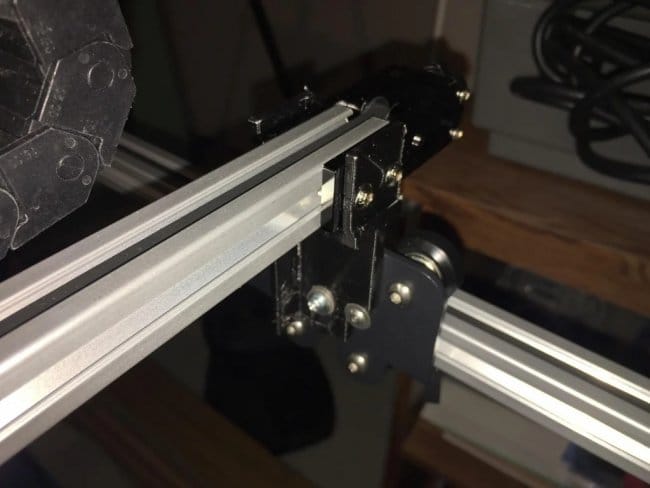

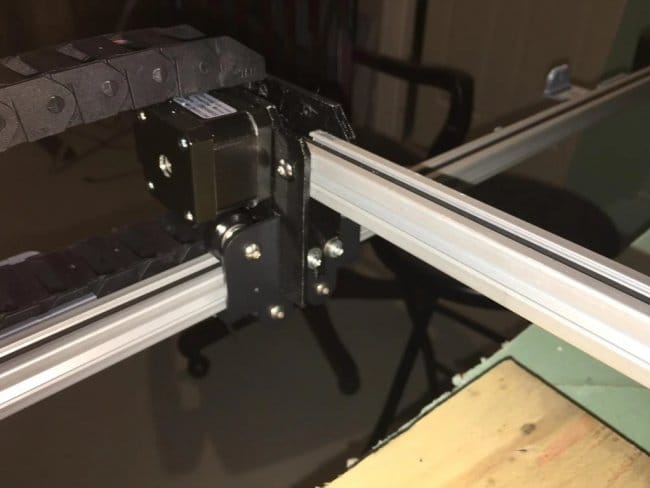

Первая фотография в этом шаге — частично собранная рама. Пока печатались детали мастер провел тест двигателей, подключив электронику с другого станка.

Остальные изображения показывают процесс сборки.

Компоненты просто монтируются с помощью крепежа T-Slot.

Шаг девятый: настройка

После сборки нужно сделать ряд настроек.

Выравнивание оси.

Эта процедура необходима для обеспечения совмещения левого и правого рельсов оси Y. Нужно просто взять рулетку и измерив, расстояние от края станка, выровнять обе стороны.

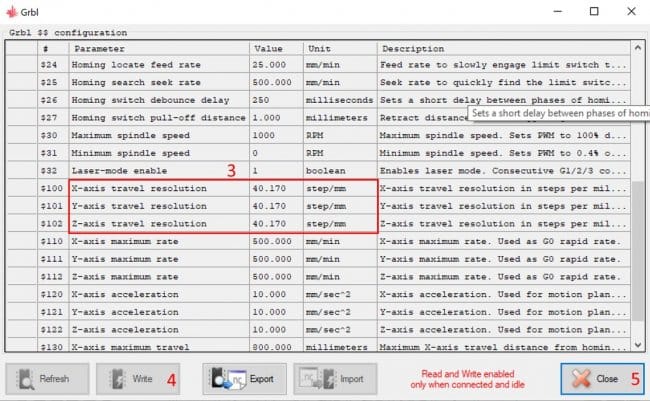

Шаг на миллиметр.

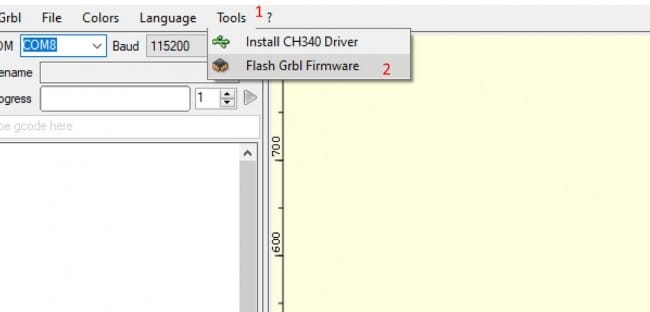

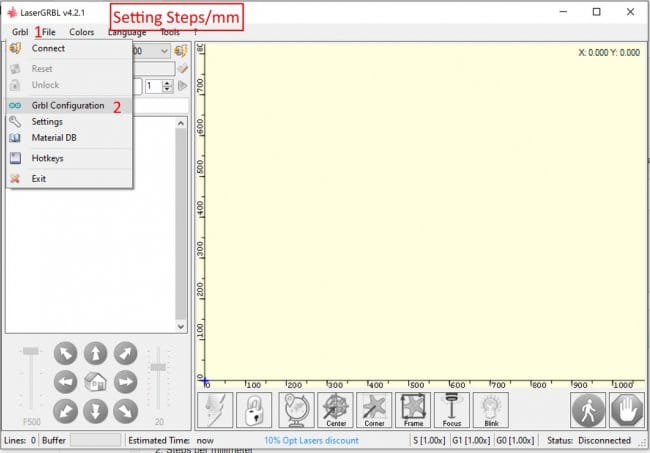

По умолчанию прошивка Arduino будет иметь 250 шагов / мм, как установлено LaserGRBL и это не совпадает с реальной механикой станка.

Исходя из 5-миллиметровых тяг с шагом ремня ГРМ 2 мм, используемых в этой конструкции, шаг / мм необходимо установить на 40,170. Мастер получил эти цифры опытным путем. Прожег 50-миллиметровую линию, измерил ее истинное значение, а затем получил коэффициент расхождения. Чтобы изменить значение в LaserGRBL, кликните меню Grbl -> Grbl Configuration.

Лазерная фокусировка.

Дальше нужно отрегулировать лазер. В передней части лазера есть небольшое колесо, которое поворачивается в ту или иную сторону, чтобы отрегулировать его фокус.

Шаг десятый: работа в GRBL

Мастер использует LaserGRBL в качестве управляющего программного обеспечения для ЧПУ. Это программное обеспечение совместимо с Arduino UNO. Также, для генерации g-код можно использовать Autodesk Fusion 360. Программа очень удобна для новичков. Удобное и информативное меню с всплывающими подсказками. Чистые и точные линии для трассировки и резки. Можно связать операции травления и резки в одной программе и т.д.

Для работы в Autodesk Fusion 360:

Откройте новый файл и создайте эскиз

Добавьте текст

Нажмите кнопку Manufacture Workspace.

Щелкните пункт меню Fabrication.

Выберите Cutting.

Установите ваш инструмент на Laser и выберите Etching.

Выберите профили для травления.

Смоделируйте процесс с помощью Actions -> Simulate.

Нажмите Actions—>Post Process, чтобы сгенерировать G-код.

Откройте LaserGRBL и выберите File -> Open.

Этот процесс можно посмотреть на видео.

Источник

Лазерный диод из DVD-RW привода.

Лазерный диод из DVD-RW привода.

Провода сечением 0,5 мм².

Провода сечением 0,5 мм².