- Высококачественный лазерный co2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!

- Шаг 1: Дизайн

- Шаг 2: Спецификация материалов

- Шаг 3: 3D-печать некоторых вещей

- Сборка лазерного ЧПУ станка своими руками

- Предисловие

- Технические характеристики

- Нужные материалы для сборки

- Процесс сборки

- Электроника для станка

- Выводы

Высококачественный лазерный co2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!

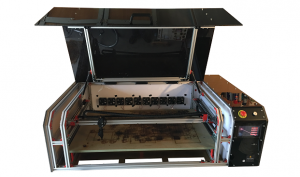

Около года назад я хотел купить лазерный CO2 станок, чтобы сделать свое рабочее место полноценным. Одна из проблем заключалась в том, что лазерные резаки недешевы, особенно для любителей, которым нужна большая площадь резки. Конечно, за эту цену вы также получаете отличное программное обеспечение и техническую поддержку клиентов, но когда я начал этот проект мне исполнилось 17 лет, и у меня просто не было таких денег. Вот почему я построил свой собственный лазерный СO2 станок. Это полная пошаговая инструкция, как собрать лазерный резак самому! Я включил в это руководство все файлы, необходимые для его создания.

Этот лазерный резак использует лазерную CO2 трубку мощностью 40 Вт, имеет большую площадь резки 1000 на 600 мм и оснащен сенсорным экраном для управления! Весь проект мне обошелся примерно в 170 тысяч рублей, это все равно большие деньги, но я не хотел делать его из лома. Его нужно было построить из высококачественных материалов, чтобы он не развалился за два года. И это все еще очень дешево для лазерного резака с такой большой площадью реза. Кроме того, за эту цену вы получите потрясающий опыт создания собственного лазерного станка и бесценные знания.

Он работает на двух микроконтроллерах, arduino с GRBL и raspberry pi с сенсорным экраном, чтобы сделать его автономным устройством и управлять им. Это означает, что вам не нужен компьютер для отправки файлов на вашу машину. К сожалению, на данный момент у меня нет на это времени, поэтому сенсорный экран теперь используется только для управления дополнительными функциями, такими как освещение, пневматическая система и насос. В будущем я обязательно продолжу работу над этим проектом, чтобы сделать его автономным устройством.

Важно! В этой машине используется лазер мощностью 40 Вт! Я принял все меры предосторожности при проектировании корпуса, и лазер будет активироваться только при закрытой крышке. Всегда используйте защитные очки при проверке лазера. Даже отраженный луч может быть очень опасным для глаза! Я не несу ответственности за возможные несчастные случаи.

Я очень надеюсь, что вам понравятся моя инструкция, и она поможет некоторым из вас построить свой собственный лазерный станок!

Примечание: Данная статья является переводом. Часть файлов доступных для загрузки помимо английского может быть на нидерландском языке.

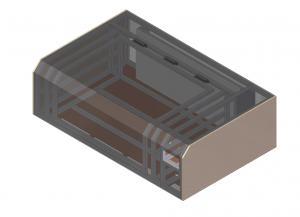

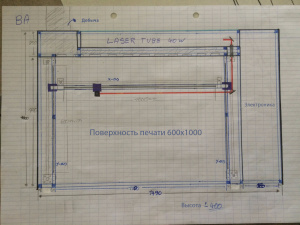

Шаг 1: Дизайн

На этом этапе я расскажу о конструкции этой машины. На этом шаге нет файлов для загрузки. Я добавлю эти файлы на этапах, где я буду рассказывать о сборке или установке отдельных частей лазерного резака. Что касается этого шага, я просто объясню, как и почему я пришел к этому дизайну. Я вдохновлялся внешним видом дизайна лазерного резака серии hobby от Full Spectrum Laser.

Прежде чем сделать набросок того, как должна выглядеть машина, я составил список вещей, которые нужно учитывать при ее проектировании.

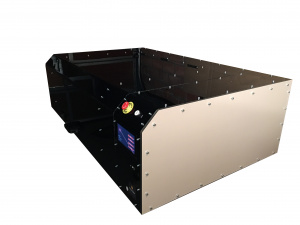

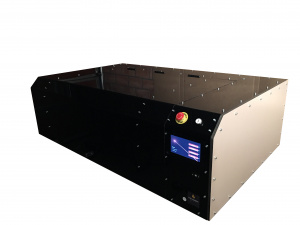

Первое и самое главное безопасность! При создании данной машины не забывайте, что безопасность является приоритетом. Поскольку этот лазерный резак использует CO2-лазер мощностью 40 Вт, очевидно, что лазерный луч и даже его отражения. Должны оставаться внутри станка. Поэтому для чехла машины я использовал темную акриловую пластину. Пластина достаточно прозрачная, чтобы вы могли видеть, что происходит внутри. Для боковых панелей я использовал ламинат высокого давления, потому что он хорошо выглядит и устойчив к лазерному излучению.

Второй фактор, который я имел в виду, — это размер рабочей зоны и самого резака. Я хотел, чтобы у него была большая площадь реза 600 на 1000 миллиметров. Зачем строить маленькую машину, если можно построить большую? Поскольку это все еще машина, сделанная своими руками, я хотел, чтобы при необходимости было легко заменять или добавлять детали. Поэтому поля всех отдельных «комнат» в машине выбраны немного шире.

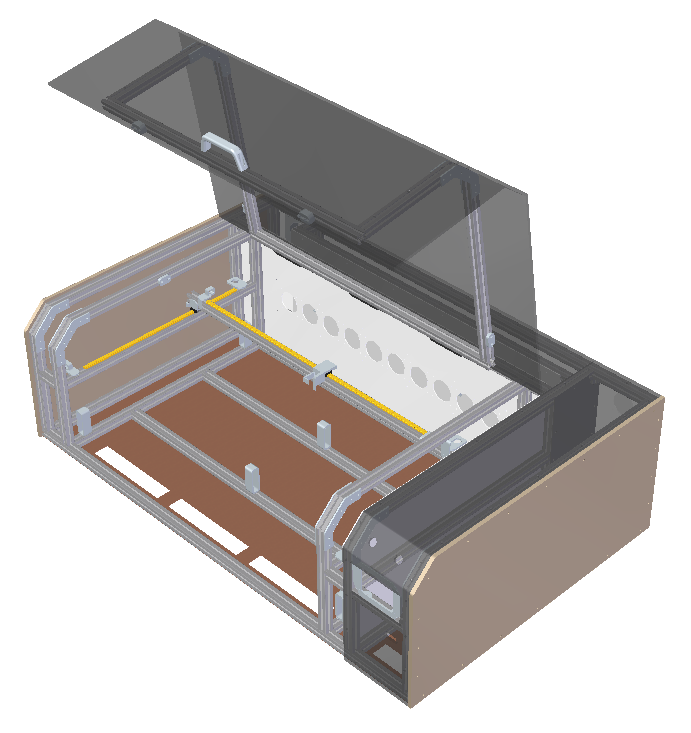

Помня о простоте сборки и возможной модификации этого лазерного резака, я решил построить раму из Т-образных алюминиевых 30×30 профилей.

Теперь я объясню базовый дизайн этого проекта. На изображениях этого шага я добавил несколько черновиков, которые показывают вам различные ракурсы каркаса. Конструкция состоит из пяти отдельных мест. Самое большое пространство — это рабочая зона лазерного резака. Пространство сразу за рабочей зоной — это вентиляционная комната, все пары будут всасываться из рабочей зоны в это место и выводиться наружу по вентиляционному шлангу. За вентиляционным помещением расположены два пространства друг над другом. Верхнее пространство — это пространство, куда войдет лазер. Я хотел, чтобы лазер не находился в рабочей зоне, потому что было бы плохо, если бы он был во всех этих парах. Нижнее пространство — это пространство, где будут находиться резервуар для воды и водяной насос, они необходимы для охлаждения лазера. Последняя комната — это пространство справа от машины, где будет вся электроника, драйверы, расходные материалы и сенсорный экран. Отдельные зоны пространства будут разделены акрилом толщиной 3 мм.

Шаг 2: Спецификация материалов

Я составил полную ведомость материалов, в которой есть всё необходимое для создания собственного лазерного резака. Большинство запчастей можно заказать на aliexpress, некоторые на ebay. Общая стоимость этих деталей составляет около 161 тысячи рублей. Единственное, что не включено в эту цену, — это стоимость доставки (в общей сложности около 4400 рублей) и нить для 3D-принтера. Я использовал чуть меньше двух рулонов PLA-нити (3600 рублей) для печати всех деталей. Общая стоимость этого потрясающего лазерного резака составляет около 170 тысяч рублей.

В спецификации отдельные пластины не упоминаются, потому что вы получите дополнительную информацию о них на шаге 7. Я потратил в общей сложности около 32 тысяч рублей на эти пластины.

Я также только что упомянул «гайки и болты» в спецификации. Если вы посмотрите на картинку, которую я загрузил на этом этапе, вы увидите, какие именно гайки и болты (с номером DIN) и сколько из них я купил. Я действительно не знаю, сколько из них я использовал, но количество, которое я упомянул, определенно подойдет.

Я выбрал лазерную головку с подвижной линзой, поэтому вы можете настроить расстояние по оси Z между линзой и материалом, который вы хотите вырезать, чтобы правильно установить точку фокусировки.

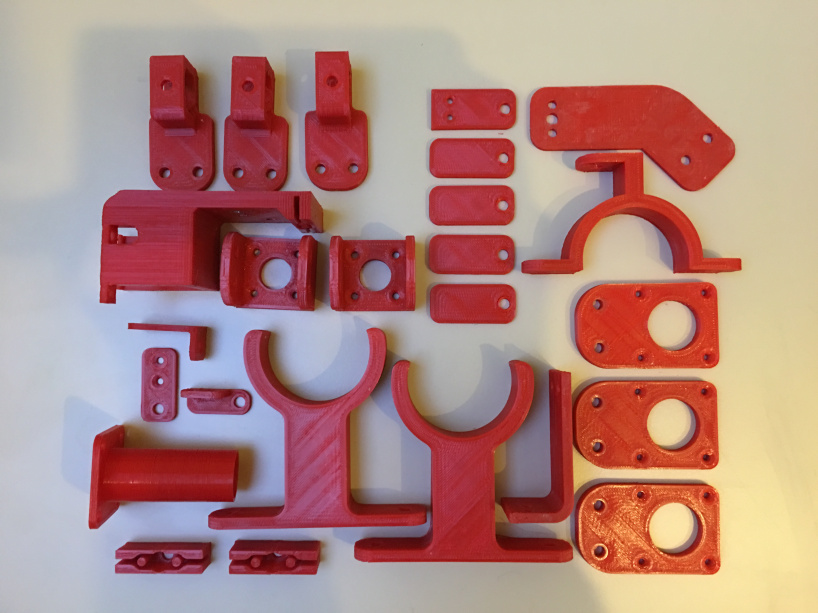

Шаг 3: 3D-печать некоторых вещей

Многие детали этого лазерного резака напечатаны на моем 3D-принтерe. Я загрузил все файлы, которые нужно напечатать на 3D-принтере, прежде чем вы сможете начать сборку собственной машины. В названиях этих STL-файлов я упомянул, сколько раз нужно распечатать каждую часть (названия частей написаны на голландском языке).

Вы можете увидеть некоторые из этих частей на фотографии, но не все они на нем представлены.

Цвет деталей на самом деле не имеет значения, но я напечатал все внутренние части красным цветом, а внешние части черным (некоторые внутренние части тоже пришлось напечатать черным, потому, что у меня закончилась красная нить.

Если у вас нет 3D-принтера и вы не знаете никого с принтером, вам не обязательно покупать его самостоятельно. Вы можете просто воспользоваться услугами 3D-печати, такими как 3D-хабы , это очень просто.

Однако 3D-принтер — прекрасное вложение.

Источник

Сборка лазерного ЧПУ станка своими руками

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

Технические характеристики

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности. Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали. Конечно, такую работу можно выполнить и быстрее, но мне всего 16 лет, поэтому работать я мог только на выходных.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Весь гравер я собираю из листов МДФ толщиной 18 мм и 12 мм.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Процесс сборки

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу. Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

На данном этапе у меня получилось вот что:

Уберите в сторону эту половину лазерного станка на некоторое время и займитесь подвижной частью X, а ось Y поддержите и прикрепите на весу опоры вала к движущейся части оси X гайками и болтами и прикрепите двумя гайками опору на ось Х.

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

Электроника для станка

Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

Источник