- Станок лазерной резки металла своими руками: процесс изготовления

- Как собрать станок для лазерной резки металла самостоятельно

- Необходимые материалы

- Процесс изготовления

- Конечная стоимость

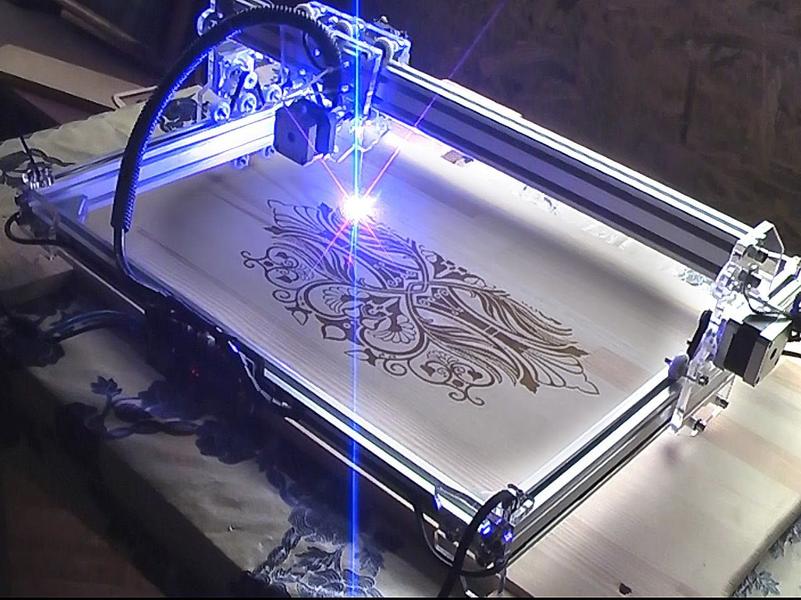

- Самодельный лазерный станок с ЧПУ для резки материалов

- Что такое станок для лазерной резки с ЧПУ?

- Что нужно, чтобы собрать станок с ЧПУ для лазерной резки самостоятельно?

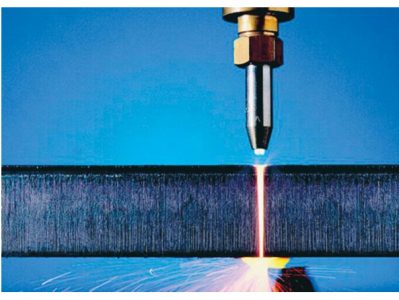

- Для резки металла

- Для резки фанеры

- Для резки дерева

- Как сделать станок лазерной резки с ЧПУ своими руками?

- Для резки металла

- Для резки фанеры

- Для резки дерева

- Чертежи лазерных плоттеров с ЧПУ своими руками

- Для резки металла

- Для резки фанеры

- Для резки дерева

Станок лазерной резки металла своими руками: процесс изготовления

Многие мастера изготавливают из неиспользуемого оборудования что-то новое, в том числе самодельные лазерные станки для резки металла. Хотя большой мощности достичь невозможно, для бытового использования функционала достаточно. Повысить его позволяется использование некоторых подручных средств.

Как собрать станок для лазерной резки металла самостоятельно

Умельцы изготавливают лазерные резаки своими руками из-за их высокой стоимости. В быту можно создать только твердотельный резак, обладающий мощностью, позволяющей врезаться в металл всего на 1-3 см. Этого достаточно для изготовления декоративных элементов. Лазер работает за счет кристаллов, используемых в светодиодном оборудовании, и специальных стекол.

Необходимые материалы

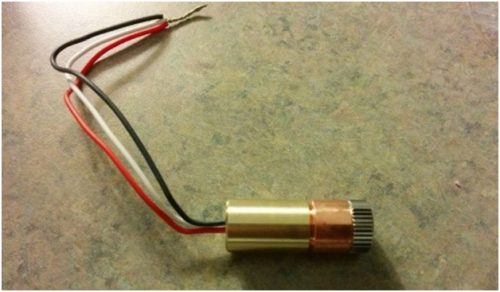

Главный элемент – лазер пишущего дисковода для компьютера, обладающего высокой скоростью записи (чем она выше, тем больше мощность). Кроме него требуется:

- фонарик на батарейках;

- лазерная указка;

- паяльник;

- слесарные инструменты.

Если нужен более мощный инструмент, потребуются дополнительные элементы для изготовления драйвера:

- резисторы 2-5 Ом;

- два конденсатора (емкость 100 пФ и 100 мФ);

- коллиматор (сборщик лучей света в пучок);

- светодиодный фонарик (корпус должен быть металлический);

- мультиметр.

Если нет драйвера между батареями и лампочкой, она может сгореть.

Еще большую мощность можно получить, если использовать приобретенный в магазине лазерный диод на 60 Вт.

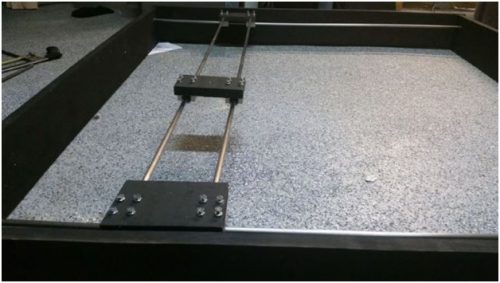

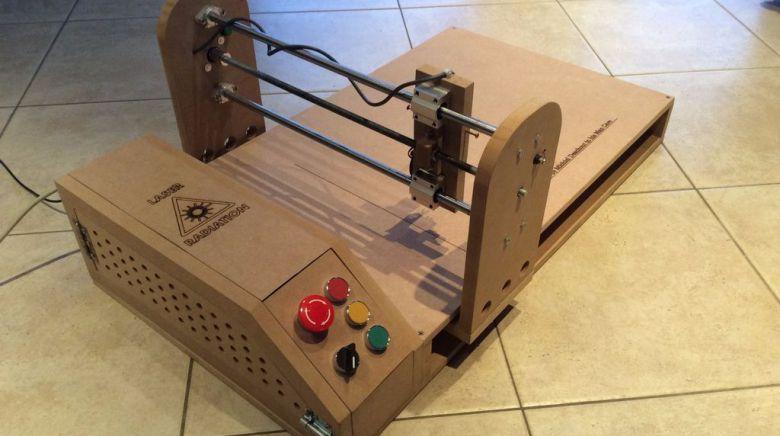

Такой станок лазерной резки металла своими руками лучше всего установить на раму, для контроля использовать компьютер, оснащенный специальной программой. Поэтому кроме лазера потребуется:

- корпус, вмещающий все элементы;

- шаговые электромоторы (из DVD-плееров или принтеров);

- платы и транзисторы, управляющие электромоторами;

- регулятор, контролирующий напряжение на излучателе;

- зубчатые ремни и шкивы для них;

- листовая сталь для изготовления кронштейнов;

- шарикоподшипники, стяжки, гайки, болты, винты, хомуты;

- выключатели кольцевые;

- контроллер и USB-кабель, соединяющий его с компьютером, и плата с дисплеем;

- система охлаждения;

- доски и стержни из металла.

Из досок изготавливается рама, металлические стержни выполняют роль направляющих.

Важно! Существует возможность купить комплект для лазерных резаков для электронной начинки.

Процесс изготовления

Первый шаг – разборка дисковода, чтобы извлечь из него лампочку. Она установлена в каретке и укреплена. Крепления распаиваются паяльником. Во время работы не следует подвергать лампочку сильным механическим воздействиям, способным повредить ее.

Перед сборкой резака необходимо определиться, от чего он будет питаться, куда вмонтировать диод и как распределить токи.

Важно! Для диода требуется более мощный ток, чем для элементов указки.

Нужно осторожно разобрать указку и заменить диод лампочкой, извлеченной из дисковода. Для крепления лучше всего использовать клей. Важно, чтобы глазок лампочки расположился по центру отверстия.

Мощности указки для резака недостаточно, ее повышают при помощи батареек для фонарика. Для этого нижняя часть фонарика совмещается с частью указки, в которой размещена лампочка из дисковода. Из фонарика удаляется стекло, лампочка подключается, соблюдая полярность.

Внимание! Мощности достаточно для того, чтобы прожечь кожу на руках!

При повышении мощности драйвером нужно накрутить вокруг лампочки проволоку из алюминия, убирающую статичность, и вмонтировать ее в коллиматор. При изготовлении лазера для резки металла своими руками элементы резистора присоединяются к батарейкам по последовательной схеме. Требуется точность при определении полярности. Для изменения силы тока к диоду подключается мультиметр, позволяющий регулировать показатель в пределах 300 мА до 500 мА.

Корпусом устройства для ручной лазерной резки металла по-прежнему может служить металлический фонарик.

Для самого мощного варианта после монтажа корпуса из досок устанавливаются стержни. Предварительно их шлифуют и смазывают составом, содержащим литий.

Для монтажа пошаговых электромоторов требуются кронштейны из листовой стали, согнутой под прямым углом. Требуются 6 отверстий для крепления саморезами листа и двигателя. Кронштейны нужно сделать и для крепления привода, созданного из двух шкивов. Только листы нужно согнуть в форме буквы П. Так же необходимы отверстия для крепления профиля и выхода вала, на который потом насаживаются шкивы для ремней. Ремни с основанием соединяются при помощи саморезов.

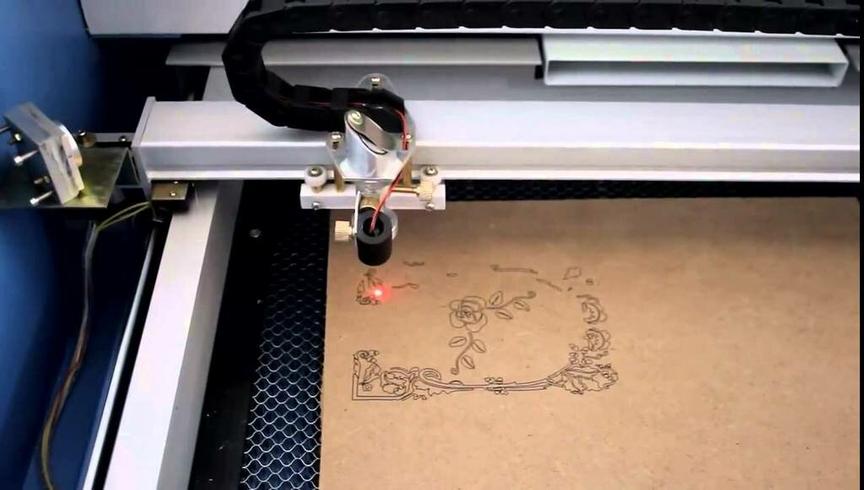

Чтобы резак работал автоматически, нужна специальная программа, которую можно скачать и установить на компьютер бесплатно.

Важно! Если планируется выполнять гравировочные работы, то следует скачать библиотеку контуров. Для настройки программного обеспечения требуется время.

Конечная стоимость

Размер затрат зависит от того, какая мощность у готового изделия.

Источник

Самодельный лазерный станок с ЧПУ для резки материалов

Каждое лазерное устройство с ЧПУ хорошо справляется со своей задачей. Применяя, к примеру, лазерный агрегат, можно забыть о ручной резке. Выполнить такое устройство своими руками несложно — это как собрать конструктор из разных элементов.

Что такое станок для лазерной резки с ЧПУ?

Станок для лазерной резки имеет подъемный стол, предназначенный для крепления и движения заготовки относительно луча. Движение может быть линейное около вертикальной оси координат.

Справка : станок имеет разную мощность грузоподъемности, площадь и может двигаться с помощью механического или электрического приводов.

Что нужно, чтобы собрать станок с ЧПУ для лазерной резки самостоятельно?

Для самостоятельной сборки лазерного станка следует позаботиться о наличии важных инструментов, тандем которых позволит получить от изделия качественную работу.

Для резки металла

Основной элемент — лазер пишущего дисковода для ПК, который имеет высокую скорость записи. Также понадобятся:

- фонарик;

- указка лазерная;

- паяльник;

- слесарные принадлежности.

Если необходим более мощный инструмент, то нужны дополнительные части для производства драйвера:

- резисторы 2–5 Ом;

- конденсаторы (100 пФ и 100 мФ);

- фонарик на светодиодах;

- мультиметр.

Большую мощность можно получить, если применить купленный в магазине лазерный диод мощностью 60 Вт.

Изделие для лазерной резки металла, изготовленное самостоятельно, лучше всего установить на раму, для контроля применить ПК, который оснащен программой. Поэтому помимо лазера необходимы:

- корпус;

- электромоторы;

- транзисторы и платы;

- регулятор;

- шкивы и зубчатые ремни;

- листовая сталь для производства кронштейнов;

- гайки, стяжки, шарикоподшипники;

- контроллер и выключатели;

- стержни металлические и доски.

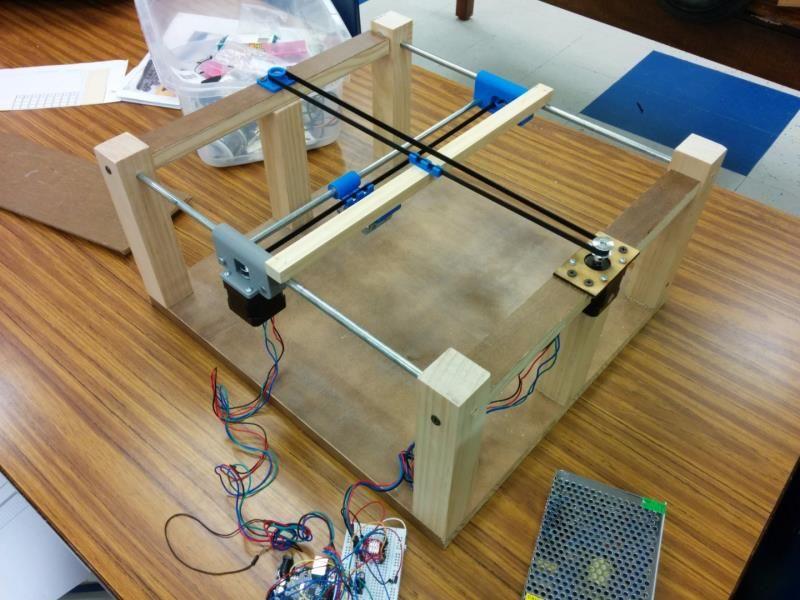

Для резки фанеры

Чтобы сделать станок для резки фанеры , потребуются следующие элементы:

- МДФ, ДСП или фанера;

- направляющие части — стержни из металла размером 12 мм;

- держатели;

- подшипники и втулки скольжения;

- шаговые двигатели;

- ходовые гайки и винты;

- контроллер;

- блок питания контроллера;

- муфта;

- провода и кабели;

- шкивы;

- выключатели;

- компьютер.

Для резки дерева

За основу устройств по дереву необходимо взять твердые породы дерева, сталь, алюминий. Для качественной работы комплекса нужна разработка суппортов. В момент их движения недопустимы движения, так как это вызовет неточное фрезерование. Также для сборки станка для резки дерева потребуются следующие комплектующие:

- направляющие из стали, хорошо отшлифованные;

- суппортный механизм из текстолита;

- шаговые моторы, лучше использовать образцы 24 В и 5 А;

- блок фиксации рабочего органа, конфигурация которого зависит от имеющегося в наличии инструмента.

Как сделать станок лазерной резки с ЧПУ своими руками?

Собранное своими руками устройство с ЧПУ дает повод для гордости мастеру и позволяет подробно разобраться в филигранной обработке материалов.

Для резки металла

Первый шаг для изготовления лазерного станка для резки металла — разборка дисковода для извлечения из него лампочки. Она находится в каретке и закреплена. Крепления необходимо распаять паяльником.

Справка : в процессе работы не нужно подвергать лампочку сильным механическим действиям, которые могут повредить ее.

Прежде чем собирать станок, нужно определиться, от чего именно он будет питаться, куда будет смонтирован светодиод и как распределить ток.

Справка : для диода необходим более мощный ток, чем для частей указки.

- Необходимо аккуратно разобрать указку и заменить диод лампочкой, которую вы вытащили из дисковода. Для крепления лучше всего применить клей.

- Мощности указки может не хватить, поэтому ее увеличивают батарейками для фонарика. Для этого нижние элементы фонарика совмещают с той частью указки, в которой находится лампочка. Из фонарика убирают стекло и подсоединяют лампочку.

- При самостоятельном выполнении устройства около лампочки накручивается алюминиевая проволока. Части резистора присоединяют к батарейкам по схеме. Тут нужна точность и соблюдение полярности.

- Корпусом для такого станка служит фонарик из металла. После монтажа корпуса из дерева устанавливают стержни.

- Для установки электромоторов нужны кронштейны из листовой стали, которые согнуты под прямым углом.

- Кронштейны также следует сделать и для закрепления привода, только листы согнуть буквой П. Ремни с основанием соединяют саморезами.

Для резки фанеры

Самостоятельная сборка устройства для резки фанеры происходит в следующем порядке:

- Раскрой и производство основания. Лучше всего для него использовать фанеру толщиной двенадцать миллиметров.

- Крепление на данном основании неподвижных стенок и просверливание отверстий для установки направляющих стержней.

- Установка направляющих по оси Y. На них заранее нанизывают опоры скольжения для боковых элементов каркаса.

- Выполнение боковых подвижных стенок. В них нужно просверлить отверстия для направляющих по оси Х и установить их на стенках.

- Крепление стенок на опорах.

- Сборка рабочей головки устройства.

- Установка электрической части. В нее входит подведение электропитания, монтаж выключателей, кнопок пуска и аварийная остановка.

- Установка электроники и подключение контроллера.

- После проверки всех частей можно начинать работу на самодельном станке.

Для резки дерева

Последовательность действий для изготовления аппарата для резки дерева следующая:

- Монтаж осей суппортного элемента и их фиксация по краям машины.

- Притирание суппортов. Нужно двигать их по направляющим до тех пор, пока движение не станет плавным.

- Затяжка винтов для фиксации суппортного станка.

- Крепление элементов на основу рабочего механизма.

- Монтаж муфт и ходовых винтов.

- Установка моторов. Они крепятся к болтам муфт.

Электронные элементы находятся в автономном шкафу для обеспечения минимума сбоев при работе устройства. Плоскость для монтажа рабочей машины должна быть без перепадов, так как в конструкции не предусмотрены винты регулировки уровней. После завершения всего вышеперечисленного можно смело переходить к работе станка.

Чертежи лазерных плоттеров с ЧПУ своими руками

Для функционирования плоттера с ЧПУ при создании графиков необходимы три оси: X, Y и Z. Первые две оси находятся под углом 90 градусов друг к другу так, что любая точка на поверхности определяется значением X и Y. Ось Z применяют для подъема и опускания пера на бумагу.

Для резки металла

Чтобы грамотно выполнить чертеж для лазерной резки металла, есть программы, которые работают с векторными графическими файлами. В них сохраняются чертежи для лазерной резки. При конвертации чертежа иногда могут появляться некоторые искажения или случайно добавленные элементы. Вы должны следить за этим, чтобы их вовремя исправить. Чертежи должны поддерживать форматы программных пакетов «Автокад» или «Корел Дро».

Для лазерной резки металла допустимо применять схематичный чертеж детали в компьютерной форме. Для этого используются форматы CDR или DWG-файлы. Эскиз детали должен быть схематическим объектом с замкнутым контуром. В нем могут быть прорези и отверстия.

Для резки фанеры

При создании чертежа для лазерной резки фанеры должны учитываться прокладки и подключения электрооборудования. Это поможет уменьшить количество ошибок при проектировании станка.

Можно сделать чертеж вручную, но лучше использовать такие программы, как «Компас», «Автокад» или «Визио». В них возможно исправить чертеж, а в «Визио» есть готовые шаблоны по электрооборудованию.

Для резки дерева

Прежде сделать станок для резки дерева, потребуются чертежи и трехмерная модель с расчетом всех осей перемещения. Лучше всего выполнять моделирование в программе «Автокад». Перед началом проектирования нужно приобрести элементы, которые нельзя сделать самостоятельно: узлы скольжения, шаговые двигатели, приводные ремни.

Сердце данного станка — программируемый блок управления. Он состоит из трех частей: модуль ввода, процессорный блок, модуль управления.

Самая доступная технология — станок на процессоре «Ардуино». Его можно сделать своими руками. Один модуль следит за положением инструмента, второй дает команды блоку управления, третий управляет режущей головкой.

При выполнении чертежа вы задаете не только глубину обработки заготовки и трафарет, но и путь перемещения головки для каждой точки сверления и начала разреза. Программа подскажет оптимальные формы раскроя, чтобы минимизировать потери материала.

В заключении необходимо сказать, что если вам хочется самостоятельно собрать станок с ЧПУ для лазерной резки, то не нужно экономить на каждой детали и делать направляющие ровнее заводских или менять ШВП на шпильку. Такой станок работать будет, но качество его работы вас расстроит и заставит пожалеть о потраченных на него времени и финансах.

Источник