- Лазерный резак для резки фанеры, дерева, металла своими руками: советы по сборке

- Какие материалы и механизмы потребуются

- Процесс изготовления простейшего лазерного резака

- Как изготовить более мощный аппарат

- Высококачественный лазерный co2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!

- Шаг 1: Дизайн

- Шаг 2: Спецификация материалов

- Шаг 3: 3D-печать некоторых вещей

Лазерный резак для резки фанеры, дерева, металла своими руками: советы по сборке

Возможность изготовления из неиспользуемой или пришедшей в негодность техники чего-то полезного привлекает многих домашних мастеров. Одним из таких полезных устройств является лазерный резак. Имея в своем распоряжении подобный аппарат (некоторые делают его даже из обычной лазерной указки), можно выполнять декоративное оформление изделий из различных материалов.

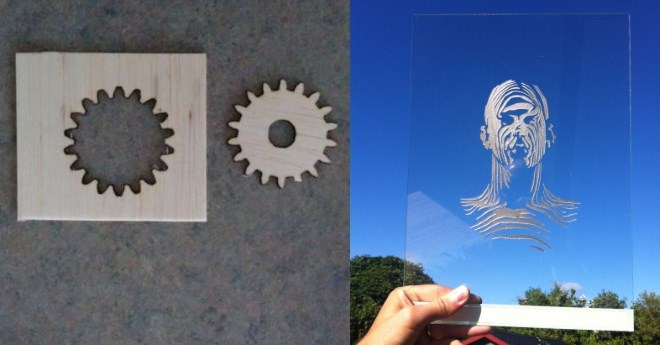

Самодельным лазерным резаком можно вырезать тонкие деревянные детали или сделать гравировку на стекле

Какие материалы и механизмы потребуются

Чтобы изготовить простейший лазерный резак своими руками, вам потребуются следующие материалы и технические устройства:

- лазерная указка;

- обычный фонарик, оснащенный аккумуляторными батарейками;

- старый пишущий дисковод (CD/DVD-RW), оснащенный лазерным приводом (совершенно не обязательно, чтобы такой дисковод находился в рабочем состоянии);

- паяльник;

- набор слесарных инструментов.

Чем выше скорость записи привода, тем мощнее получится лазерный резак

Таким образом, можно изготовить простейшее устройство для лазерной резки, используя материалы, которые легко найти в домашней мастерской или в гараже.

Процесс изготовления простейшего лазерного резака

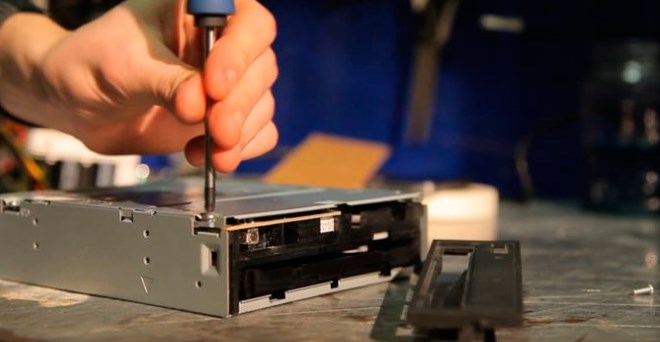

Основным рабочим элементом самодельного резака предложенной конструкции является лазерный элемент пишущего компьютерного дисковода. Выбирать именно пишущую модель дисковода следует потому, что лазер в таких устройствах отличается более высокой мощностью, позволяющей выжигать дорожки на поверхности установленного в них диска. В конструкции дисковода считывающего типа также присутствует лазерный излучатель, но его мощность, используемая лишь для подсвечивания диска, невысока.

Извлечение лазерного модуля из привода потребует аккуратности

Лазерный излучатель, которым оснащается пишущий дисковод, размещается на специальной каретке, способной передвигаться в двух направлениях. Чтобы снять излучатель с каретки, необходимо освободить его от большого количества крепежных элементов и разъемных устройств. Снимать их следует очень аккуратно, чтобы не повредить лазерный элемент. Кроме обычных инструментов, для извлечения красного лазерного диода (а для оснащения лазерного самодельного резака нужен именно он) потребуется паяльник, чтобы аккуратно освободить диод от имеющихся паяных соединений. Извлекая излучатель из посадочного места, следует соблюдать аккуратность и осторожность, чтобы не подвергать его сильному механическому воздействию, которое может стать причиной его выхода из строя.

Для резака нужен светодиод с красным свечением

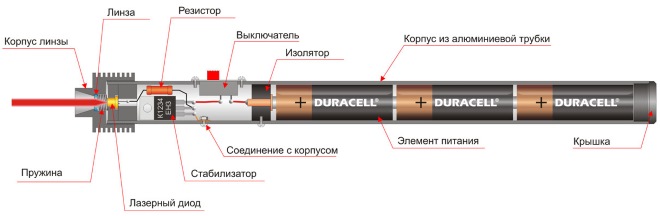

Излучатель, извлеченный из пишущего компьютерного дисковода, необходимо установить вместо светодиода, которым изначально укомплектована лазерная указка. Для выполнения такой процедуры лазерную указку нужно разобрать, разделив ее корпус на две части. В верхней из них и находится светодиод, который следует извлечь и заменить на лазерный излучатель от пишущего компьютерного дисковода. Закрепляя такой излучатель в корпусе указки, можно использовать клей (важно только следить за тем, чтобы глазок излучателя располагался строго по центру отверстия, предназначенного для выхода луча).

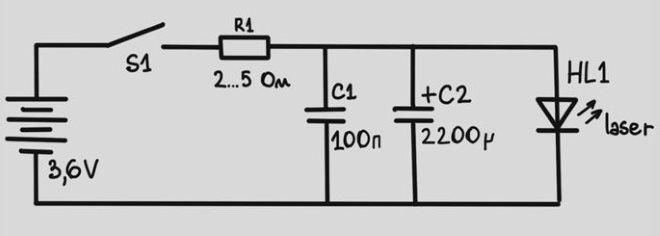

Для контроля мощности нужно собрать простейшую электросхему, иначе светодиод может выйти из строя

Напряжения, которое вырабатывают источники питания в лазерной указке, недостаточно для того, чтобы обеспечить эффективность использования лазерного резака, поэтому применять их для оснащения такого устройства нецелесообразно. Для простейшего лазерного резака подойдут аккумуляторные батареи, используемые в обычном электрическом фонарике. Таким образом, совместив нижнюю часть фонарика, в которой размещаются его аккумуляторные батареи, с верхней частью лазерной указки, где уже находится излучатель от пишущего компьютерного дисковода, можно получить вполне работоспособный лазерный резак. Выполняя такое совмещение, очень важно соблюсти полярность аккумуляторных батарей, которые будут питать электроэнергией излучатель.

Схема резака на основе лазерной указки

Перед сборкой самодельного ручного лазерного резака предложенной конструкции из наконечника указки необходимо извлечь установленное в нем стекло, которое будет препятствовать прохождению лазерного луча. Кроме того, надо еще раз проверить правильность соединения излучателя с элементами питания, а также то, насколько точно располагается его глазок по отношению к выходному отверстию наконечника указки. После того как все элементы конструкции будут надежно соединены между собой, можно приступать к использованию резака.

В принципе для самодельного резака этой конструкции можно использовать любой подходящий корпус

Конечно, при помощи такого маломощного лазера не получится разрезать металлический лист, не подойдет он и для работ по дереву, но для решения несложных задач, связанных с резкой картона или тонких полимерных листов, он годится.

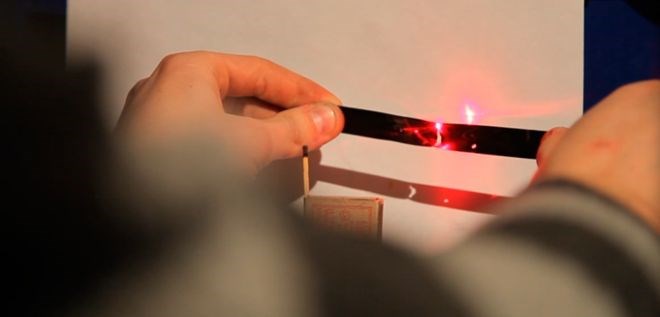

Проба резака. Изолента режется как ножом по маслу

По описанному выше алгоритму можно изготовить и более мощный лазерный резак, несколько усовершенствовав предложенную конструкцию. В частности, такое устройство необходимо дополнительно оснастить такими элементами, как:

- конденсаторы, емкость которых составляет 100 пФ и 100 мФ;

- резисторы с параметрами 2–5 Ом;

- коллиматор – устройство, которое используется для того, чтобы собрать проходящие через него световые лучи в узкий пучок;

- светодиодный фонарик со стальным корпусом.

Конденсаторы и резисторы в конструкции такого лазерного резака необходимы для того, чтобы создать драйвер, через который электрическое питание будет поступать от аккумуляторных батарей к лазерному излучателю. Если не использовать драйвер и пустить ток на излучатель напрямую, последний может сразу выйти из строя. Несмотря на более высокую мощность, такой лазерный станок для резки фанеры, толстого пластика и тем более металла также не получится.

Как изготовить более мощный аппарат

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас лазерная резка металла своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Для серьезного станка лучше потратиться приобрести лазерный диод нужной мощности

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

- контроллер, который будет отвечать за связь между внешним компьютером и электронными компонентами самого устройства, тем самым обеспечивая управление его работой;

- электронная плата, оснащенная информационным дисплеем;

- лазер (его мощность выбирается в зависимости от материалов, для обработки которых будет использоваться изготавливаемый резак);

- шаговые двигатели, которые будут отвечать за перемещение рабочего стола устройства в двух направлениях (в качестве таких двигателей можно применять шаговые электромоторы от неиспользуемых принтеров или DVD-плееров);

- охлаждающее устройство для излучателя;

- регулятор DC-DC, который будет контролировать величину напряжения, подаваемого на электронную плату излучателя;

- транзисторы и электронные платы для управления шаговыми электродвигателями резака;

- концевые выключатели;

- шкивы для установки зубчатых ремней и сами ремни;

- корпус, размер которого позволяет разместить в нем все элементы собираемой конструкции;

- шарикоподшипники различного диаметра;

- болты, гайки, винты, стяжки и хомуты;

- деревянные доски, из которых будет изготовлена рабочая рама резака;

- металлические стержни диаметром 10 мм, которые будут использоваться в качестве направляющих элементов;

- компьютер и USB-кабель, при помощи которого он будет соединяться с контроллером резака;

- набор слесарных инструментов.

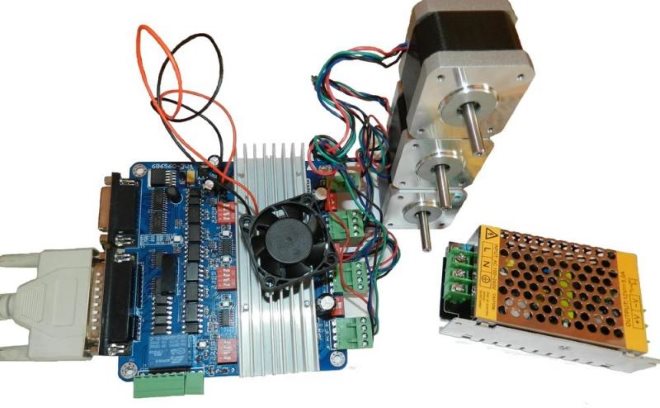

Компоненты электронной начинки можно подобрать по отдельности или приобрести набор из комплектующих для станка ЧПУ

Если лазерный станок вы планируете использовать для работ по металлу своими руками, то его конструкция должна быть усиленной, чтобы выдерживать вес обрабатываемого металлического листа.

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

По своей конструкции лазерный станок, который можно изготовить своими руками, представляет собой устройство челночного типа. Его подвижные и направляющие элементы отвечают за перемещение рабочей головки по осям X и Y. За ось Z принимается глубина, на которую выполняется резка обрабатываемого материала. За перемещение рабочей головки лазерного резака представленной конструкции, как уже говорилось выше, отвечают шаговые электродвигатели, которые фиксируются на неподвижных частях рамы устройства и соединяются с подвижными элементами при помощи зубчатых ремней.

Подвижная каретка самодельного резка

Очень важным этапом изготовления лазерного станка своими руками является его настройка после окончательной сборки. Настройке и регулировке подвергаются как элементы кинематической схемы резака, так и его лазерная головка. Если с первыми проблем обычно не возникает, то юстировка лазерной головки представляет собой достаточно сложный процесс, правила выполнения которого следует хорошо изучить.

В заключение предлагаем вашему вниманию пару видеороликов о сборке ещё одного варианта лазерного станка из двух DVD-приводов.

Источник

Высококачественный лазерный co2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!

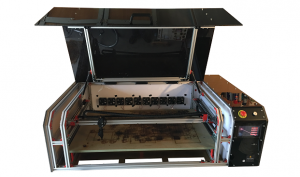

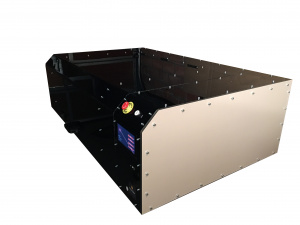

Около года назад я хотел купить лазерный CO2 станок, чтобы сделать свое рабочее место полноценным. Одна из проблем заключалась в том, что лазерные резаки недешевы, особенно для любителей, которым нужна большая площадь резки. Конечно, за эту цену вы также получаете отличное программное обеспечение и техническую поддержку клиентов, но когда я начал этот проект мне исполнилось 17 лет, и у меня просто не было таких денег. Вот почему я построил свой собственный лазерный СO2 станок. Это полная пошаговая инструкция, как собрать лазерный резак самому! Я включил в это руководство все файлы, необходимые для его создания.

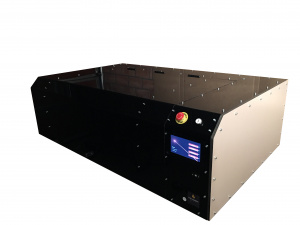

Этот лазерный резак использует лазерную CO2 трубку мощностью 40 Вт, имеет большую площадь резки 1000 на 600 мм и оснащен сенсорным экраном для управления! Весь проект мне обошелся примерно в 170 тысяч рублей, это все равно большие деньги, но я не хотел делать его из лома. Его нужно было построить из высококачественных материалов, чтобы он не развалился за два года. И это все еще очень дешево для лазерного резака с такой большой площадью реза. Кроме того, за эту цену вы получите потрясающий опыт создания собственного лазерного станка и бесценные знания.

Он работает на двух микроконтроллерах, arduino с GRBL и raspberry pi с сенсорным экраном, чтобы сделать его автономным устройством и управлять им. Это означает, что вам не нужен компьютер для отправки файлов на вашу машину. К сожалению, на данный момент у меня нет на это времени, поэтому сенсорный экран теперь используется только для управления дополнительными функциями, такими как освещение, пневматическая система и насос. В будущем я обязательно продолжу работу над этим проектом, чтобы сделать его автономным устройством.

Важно! В этой машине используется лазер мощностью 40 Вт! Я принял все меры предосторожности при проектировании корпуса, и лазер будет активироваться только при закрытой крышке. Всегда используйте защитные очки при проверке лазера. Даже отраженный луч может быть очень опасным для глаза! Я не несу ответственности за возможные несчастные случаи.

Я очень надеюсь, что вам понравятся моя инструкция, и она поможет некоторым из вас построить свой собственный лазерный станок!

Примечание: Данная статья является переводом. Часть файлов доступных для загрузки помимо английского может быть на нидерландском языке.

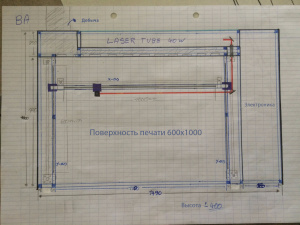

Шаг 1: Дизайн

На этом этапе я расскажу о конструкции этой машины. На этом шаге нет файлов для загрузки. Я добавлю эти файлы на этапах, где я буду рассказывать о сборке или установке отдельных частей лазерного резака. Что касается этого шага, я просто объясню, как и почему я пришел к этому дизайну. Я вдохновлялся внешним видом дизайна лазерного резака серии hobby от Full Spectrum Laser.

Прежде чем сделать набросок того, как должна выглядеть машина, я составил список вещей, которые нужно учитывать при ее проектировании.

Первое и самое главное безопасность! При создании данной машины не забывайте, что безопасность является приоритетом. Поскольку этот лазерный резак использует CO2-лазер мощностью 40 Вт, очевидно, что лазерный луч и даже его отражения. Должны оставаться внутри станка. Поэтому для чехла машины я использовал темную акриловую пластину. Пластина достаточно прозрачная, чтобы вы могли видеть, что происходит внутри. Для боковых панелей я использовал ламинат высокого давления, потому что он хорошо выглядит и устойчив к лазерному излучению.

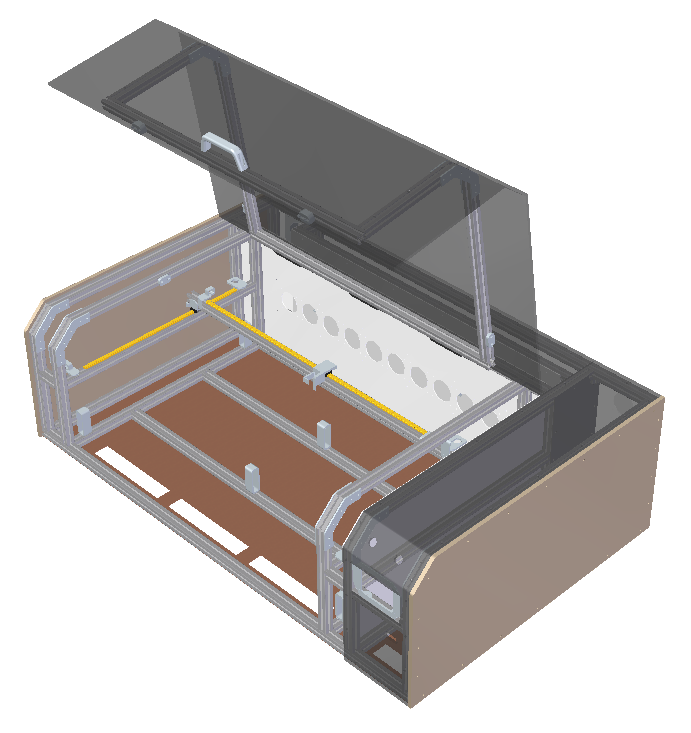

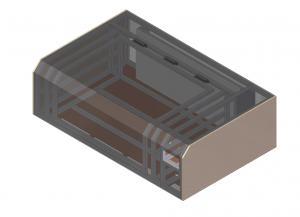

Второй фактор, который я имел в виду, — это размер рабочей зоны и самого резака. Я хотел, чтобы у него была большая площадь реза 600 на 1000 миллиметров. Зачем строить маленькую машину, если можно построить большую? Поскольку это все еще машина, сделанная своими руками, я хотел, чтобы при необходимости было легко заменять или добавлять детали. Поэтому поля всех отдельных «комнат» в машине выбраны немного шире.

Помня о простоте сборки и возможной модификации этого лазерного резака, я решил построить раму из Т-образных алюминиевых 30×30 профилей.

Теперь я объясню базовый дизайн этого проекта. На изображениях этого шага я добавил несколько черновиков, которые показывают вам различные ракурсы каркаса. Конструкция состоит из пяти отдельных мест. Самое большое пространство — это рабочая зона лазерного резака. Пространство сразу за рабочей зоной — это вентиляционная комната, все пары будут всасываться из рабочей зоны в это место и выводиться наружу по вентиляционному шлангу. За вентиляционным помещением расположены два пространства друг над другом. Верхнее пространство — это пространство, куда войдет лазер. Я хотел, чтобы лазер не находился в рабочей зоне, потому что было бы плохо, если бы он был во всех этих парах. Нижнее пространство — это пространство, где будут находиться резервуар для воды и водяной насос, они необходимы для охлаждения лазера. Последняя комната — это пространство справа от машины, где будет вся электроника, драйверы, расходные материалы и сенсорный экран. Отдельные зоны пространства будут разделены акрилом толщиной 3 мм.

Шаг 2: Спецификация материалов

Я составил полную ведомость материалов, в которой есть всё необходимое для создания собственного лазерного резака. Большинство запчастей можно заказать на aliexpress, некоторые на ebay. Общая стоимость этих деталей составляет около 161 тысячи рублей. Единственное, что не включено в эту цену, — это стоимость доставки (в общей сложности около 4400 рублей) и нить для 3D-принтера. Я использовал чуть меньше двух рулонов PLA-нити (3600 рублей) для печати всех деталей. Общая стоимость этого потрясающего лазерного резака составляет около 170 тысяч рублей.

В спецификации отдельные пластины не упоминаются, потому что вы получите дополнительную информацию о них на шаге 7. Я потратил в общей сложности около 32 тысяч рублей на эти пластины.

Я также только что упомянул «гайки и болты» в спецификации. Если вы посмотрите на картинку, которую я загрузил на этом этапе, вы увидите, какие именно гайки и болты (с номером DIN) и сколько из них я купил. Я действительно не знаю, сколько из них я использовал, но количество, которое я упомянул, определенно подойдет.

Я выбрал лазерную головку с подвижной линзой, поэтому вы можете настроить расстояние по оси Z между линзой и материалом, который вы хотите вырезать, чтобы правильно установить точку фокусировки.

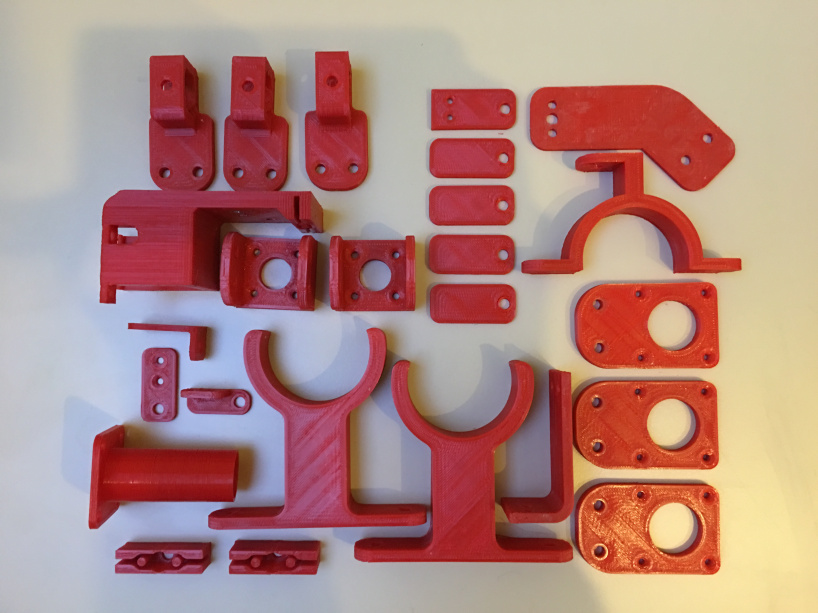

Шаг 3: 3D-печать некоторых вещей

Многие детали этого лазерного резака напечатаны на моем 3D-принтерe. Я загрузил все файлы, которые нужно напечатать на 3D-принтере, прежде чем вы сможете начать сборку собственной машины. В названиях этих STL-файлов я упомянул, сколько раз нужно распечатать каждую часть (названия частей написаны на голландском языке).

Вы можете увидеть некоторые из этих частей на фотографии, но не все они на нем представлены.

Цвет деталей на самом деле не имеет значения, но я напечатал все внутренние части красным цветом, а внешние части черным (некоторые внутренние части тоже пришлось напечатать черным, потому, что у меня закончилась красная нить.

Если у вас нет 3D-принтера и вы не знаете никого с принтером, вам не обязательно покупать его самостоятельно. Вы можете просто воспользоваться услугами 3D-печати, такими как 3D-хабы , это очень просто.

Однако 3D-принтер — прекрасное вложение.

Источник