- лаконаливное оборудование линии напыления валковые станки

- оборудование от производителя изготовление под заказ

- Оплата

- Гарантия

- Запчасти / сервис

- Доставка

- Каталог нашей продукции:

- Лаконаливное оборудование

- Линии напыления

- УФ-сушки

- Валковые станки

- Автоматические линии и Дополнительное оборудование

- Нанесение лакокрасочных материалов методом налива

- Как изготовить станок для производства шлакоблока своими руками

- Оборудование для производства шлакоблоков в домашних условиях

- Вибростанок для производства шлакоблоков своими руками

- Производство шлакоблока в домашних условиях

- Рентабельность производства шлакоблоков

лаконаливное оборудование

линии напыления

валковые станки

оборудование от производителя

изготовление под заказ

Оплата

Гарантия

Запчасти / сервис

Доставка

Каталог нашей продукции:

Лаконаливное оборудование

Линии напыления

УФ-сушки

Валковые станки

Автоматические линии

и Дополнительное оборудование

Для защиты УФ – печати, красок, деколей, поверхности деревянных изделий, а, так же, с декоративной целью, различные изделия покрывают лаком.

УФ – лак отличается от обычных лаков тем, что он не сохнет, а отверждается (полимеризуется) под действием ультрафиолета.

Процесс отверждения занимает от нескольких секунд (для полиграфических лаков) до нескольких минут (для профессиональных мебельных лаков).

После отверждения лака, покрытые им изделия можно складировать и транспортировать.

При этом сильно сокращается время, в течение которого на жидкий лак может попасть пыль и испортить внешний вид изделия. Также отпадает потребность в больших сушильных камерах.

Существует несколько способов нанесения лака на изделие – валки, напыление и лаконалив.

Выбор метода нанесения зависит от необходимой толщины покрытия и формы изделия.

Валковые станки позволяют наносить слой лака от 5 до 25 микрон, (5 — 25 г/м 2 )

Напыление дает слой лака от 20 до 100 микрон (20 – 100 г/м 2 )

Лаконалив дает слой от 80 до 200 микрон (80 – 200 г/м 2 )

Также напыление используется для изделий со сложной поверхностью.

Правильный выбор способа нанесения обеспечит требуемые параметры покрытия.

Самый красивый внешний вид дает лаконалив. За счет большой толщины покрытия (150 микрон или 150 г/м 2 ) получается эффект «глубокого зеркала».

Метод лаконалива применяется для изготовления акриловых панелей и акриловых фасадов — прозрачный акриловый лак (или «жидкий акрил») наносится на крашенные панели МДФ или панели МДФ с УФ-печатью и отверждается ультрафиолетом.

Источник

Нанесение лакокрасочных материалов методом налива

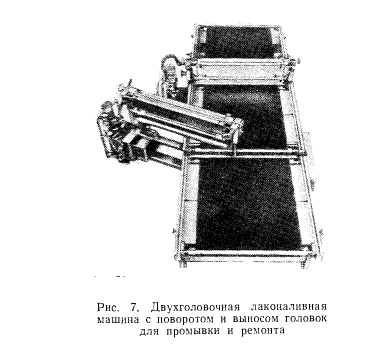

Для отделки щитовых деталей мебели в последнее время широкое распространение получил способ нанесения лакокрасочных материалов методом налива. Для осуществления этого метода применяются лаконаливные машины (рис. 7). Они могут быть с одной или двумя лаконаливными головками, представляющими собой герметически закрытые сосуды с узкой щелью в донной части, из которой выливается лак в виде широкой струи. Ширина щели регулируется с помощью особого устройства. Отделываемый щит укладывается на транспортер и с большой скоростью проходит через струю лака, который насосом подается в лаконаливную головку из расположенного внизу бачка. Не попавший на деталь лак стекает в желоб, перекачивается насосом в лаконаливную головку и снова используется для отделки.

Лаконаливные машины ЛН-1 выпускаются Рыбинским механическим заводом.

Кроме машин с лаконаливными головками, существуют машины, образующие струю путем переливания лака через устройство, напоминающее плотину.

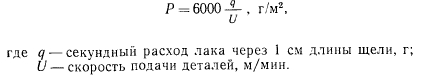

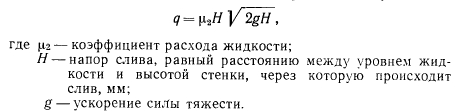

Расход отделочного материала при нанесении па наливных машинах может быть определен по формуле, предложенной проф. Б. М. Буглаем,

Рис. 7. Двухголовочная лаконаливная машина с поворотом и выносом головок для промывки и ремонта

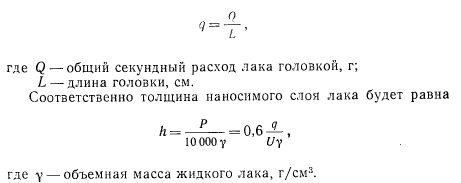

В свою очередь q может быть определен по формуле

Во всех случаях расход лака равен произведению площади сечения струи на ее среднюю скорость в данном сечении.

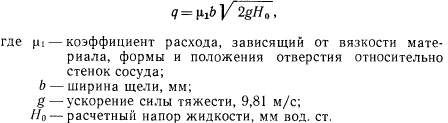

В случае нанесения отделочного материала через щелевое отверстие расход на единицу длины щели может быть определен по формуле

Регулировать толщину наливаемого слоя у лаконаливных машин можно путем изменения ширины щели от 5 мм до 0.

На наливных машинах рекомендуется применять лаки с большой вязкостью и высоким содержанием сухого остатка. Однако с повышением вязкости лака ухудшается его розлив, в связи с чем вязкость можно повышать только до определенного предела.

На машинах с щелевым отверстием расход (особенно маловязких лаков) оказывается настолько большим, что для нанесения тонкого слоя требуются высокие скорости подачи деталей — до 120 м/мин. Такие скорости подачи создают неудобства при включении машин в поточные линии, так как перед машиной детали должны получать большие ускорения, а затем затормаживаться. Это вынуждает применять специальные ускорительные и тормозные транспортеры.

Наливные машины со свободным наливом лака через плотину имеют меньшие скорости вытекания отделочного материала, поэтому в этих машинах значительно меньшие скорости подачи деталей при более тонком слое покрытия.

Машины с донной щелью имеют бесступенчатую регулировку скоростей подачи деталей в пределах 40 — 120 м/мин, а со сливной плотиной — 15 — 140 м/мин. Для определения расхода отделочного материала на единицу длины такой плотины можно пользоваться формулой, предложенной проф. Б. М. Буглаем,

Значение H в данном случае во много раз меньше, чем значение H0 для слива через щелевое донное отверстие. Для жидкостей одинаковой вязкости значение H при сливе через плотину примерно в 2 раза ниже значения H0 при сливе через донное отверстие.

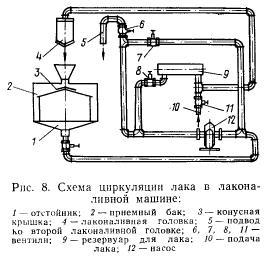

Характерной особенностью лаконаливных машин является непрерывная циркуляция лака (рис. 8). Лак заливается в резервуар 9. При работе насоса лаконаливной машины из щели лаконаливной головки 4 свободно падает струя (завеса) лака. Часть лака, которая не попадает на деталь, стекает в приемный лоток, а оттуда — в приемный бак 2 и отстойник 1, затем насосом 12 снова подается в наливную головку. Приемный бак имеет конусную крышку 3, стекая по которой лак освобождается от воздушных пузырьков, нарушающих работу машины и ухудшающих лаковую пленку. Попадание воздуха в лак может происходить за счет неплотностей в системе трубопроводов, а также при свободном падении струи лака в воздухе. Воздушные пузырьки на лаковой пленке могут также образоваться при плохом заполнении лаком пор древесины.

Оставшийся в незаполненных порах воздух оказывается под лаковои пленкой.

Рис. 8. Схема циркуляции лака в лаконаливной машине

Нанесение лакокрасочных материалов на лаконаливных машинах — наиболее производительный и экономичный метод. Потери лакокрасочных материалов незначительны и происходят только за счет испарения растворителей и отходов затвердевшей пленки, получаемых при чистке машины.

Источник

Как изготовить станок для производства шлакоблока своими руками

Производство шлакоблока в домашних условиях – это прибыльная бизнес-идея. Бесплатно получив у нас чертежи, описание технологии и приложив немного усилий, вы получите качественное оборудование, гарантирующее регулярный заработок!

Качественный шлакоблок – строительный материал, востребованный всегда и везде. Благодаря большому весу и удобному размеру, он позволяет делать кладку любых по сложности и высоте конструкций (от обычной пристройки к дому до промышленных цехов).

Оборудование для производства шлакоблоков в домашних условиях

| Изготовление 4 шлакоблоков за операцию | Изготовление 1-го шлакоблока за операцию |

|  |

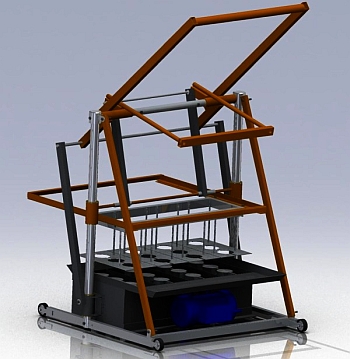

| Скачать 3D-модель станка | Скачать чертежи станка |

Наличие вибрирующего станка позволит сделать шлакоблок более плотным и качественным, избежав образования ненужных пустот. Вибромашина существенно увеличит количество изготавливаемой продукции. Теперь вам не нужно ждать, пока бетонные блоки полностью схватятся, чтобы перейти к производству другой партии.

Вибростанок для производства шлакоблоков своими руками

Лучшим вариантом в домашних условиях является станок сразу на 4 секции. Для того чтобы сделать такую машину, которая позволяет производить около 100 шлакоблоков в час, вам нужно сначала скачать 3D-модель станка:

- Сняв мерку, вырежьте детали под будущую форму из листового металла толщиной около 2-ух миллиметров.

- Затем листы свариваются между собой таким образом, чтобы получить форму без дна. Высота формы на 50 миллиметров превосходит высоту стандартного шлакоблока. Это делается для того, чтобы раствор можно было вносить сразу, а не добавлять его раз за разом после усадки.

- Отдельно вырезаем трубы, равные высоте полученной металлической формы. Они сформируют необходимые пустоты. Заварите отверстия на концах по диаметру, сделав трубу «глухой». Так просохший шлакоблок будет легче доставать.

- Цилиндры нужно соединить друг с другом ближе к верху, сохраняя нужное заводское расстояние. Они должны быть крепко приварены к подъемной крышке.

- С внешней стороны формы надежно крепим вибромотор. Он обеспечит правильную и быструю усадку раствора. Таким образом производиться процесс вибролитья.

Посмотрев на 3D-модель шлакоблочного станка можно легко разобраться, как он устроен и какой принцип его работы. А размеры модели позволяют беспрепятственно сделать своими руками такое же оборудование по образцу.

В комплекте находиться чертежи станка для производства шлакоблоков своими руками и схемы более простых моделей вибростанков для производства шлакоблока:

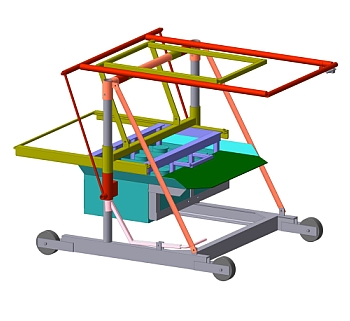

| Изготовление 2-ух шлакоблоков за операцию | Вибростанок Дракон |

|  |

| Скачать 3D-модель станка | Скачать чертежи станка |

Примечание. 3D-модели сохранены в форматах файлов: *.sldasm (расширение 3D-редактора SolidWorks, так же поддерживает бесплатный eDrawings) и *.step (стандарт для обмена 3D-графикой который поддерживают большинство 3D-редакторов, в том числе и бесплатные: FreeCAD, Blender и т.п.).

Производство шлакоблока в домашних условиях

Шлакоблок изготавливается в специальной форме методом виброусадки залитой внутрь бетонной смеси. После застывания материала пустотелость блока составляет около 30%-40% (в зависимости от формы – круглой или квадратной) от общей площади. Образовавшиеся полости не только экономят расходный материал при производстве шлакоблока, но и служат воздушными подушками для звукоизоляции. Так же отлично подходят для армирования кладки, что придает стенам максимальную устойчивость.

Во время изготовления следует учесть, что стандартный размер одного шлакоблока составляет 39 х 19 х 18.5 сантиметров. Это стандарт, общепринятая величина, от которой отталкиваются строители во время проектирования и выполнения расчетов. Поэтому строго соблюдайте параметры во время домашнего производства строительных блоков.

Для производства шлакоблока на собственном станке вам понадобятся:

- цемент (М400, но лучше М500);

- вода;

- угольный шлак;

- гравий (диаметром около 10 миллиметров);

- песок;

- пластификатор (укрепляет и существенно быстрее высушивает блоки за 2-3 дня);

- сетка-сеялка для очистки песка от примесей;

- бетономешалка;

- лопата;

- поддоны, на которых вы будете сушить строительные блоки.

Внимание! При приготовлении бетонной смеси всегда следует контролировать количество воды в составе. Если превысить норму воды на 30%, то бетонное изделие будет слабее ровно в 2 раза.

Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды. Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться.

Финансовые расходы на производство 1м 3 (71 штук) шлакоблоков при минимальной себестоимости товара:

| Компонент | Количество | Цена за 1кг | Сумма |

| Цемент М400 | 190 | 0,04$ | 7,60$ |

| Шлак | 600 | 0,01$ | 6,00$ |

| Песок | 450 | 0,03$ | 1,35$ |

| Вода | 100 | 0,004$ | 0,4$ |

| Итого: | 15,35$ |

При производстве прочного шлакоблока (для несущих стен) приготавливается полусухая смесь для тонкостенных бетонных изделий. В статье «производство тротуарной плитки» можно детально ознакомиться с процессом приготовления качественной и прочной бетонной смеси тонкостенных изделий.

Примечание. Стоит отметить, что по этой же технологии производятся и керамзитобетонные блоки. Отличается только состав и рецепт приготовления бетона.

Рентабельность производства шлакоблоков

Итак, стоимость одного квадратного метра стального листа составит около 4,3$. Покупка мотора (можно использовать б/у в целях экономии) обойдется в среднем в 30$. Один метр трубы диаметром около 15 мм стоит 1,4$. При отсутствии опыта в сваривании металлических конструкций и нужного оборудования будьте готовы отдать еще 100$ специалисту, имеющего необходимые навыки.

Значит, домашний вибростанок обойдется примерно в 400$. При этом затраты на материалы для раствора, которого хватит на изготовление дневной нормы в 100 шлакоблоков, составят еще 30$. В месяц будьте готовы потратить 700$ на расходные материалы для приготовления бетона и др. В результате, для старта собственного бизнеса вам понадобится 1200-1300 долларов.

Как быстро окупятся эти деньги? Стоимость одного заводского шлакоблока в среднем составляет около 0,7$-0,85$. При этом продукция домашнего производства будет продаваться дешевле, т. е. порядка 0,5$. Эту сумму мы и возьмем за основу расчетов прибыли.

При условии изготовления 100 штук продукции в день можно заработать около 20$. Доход в месяц работы при наличии налаженного сбыта составит около 600$. Как видим, вы сможете не только окупить вложенные средства, но и выйти в плюс в короткие сроки.

Как видим, наличие собственного вибростанка для вибролитья строительных блоков может не только упростить и удешевить ваше строительство, но и дать начало прибыльному бизнесу!

Источник