- Как сделать измельчитель травы и веток для дачи своими руками

- Кратко о необходимости переработки травы и веток

- Конструкция измельчителя для веток и травы

- Металлическая рама

- Двигатель

- Защитный кожух

- Емкость для приема опилок

- Электрические провода и кнопка пуск/стоп

- Необходимые материалы

- Двигатель

- 2 шкива

- Дисковые пилы или фрезы

- 2 подшипника

- Профильная труба в метрах

- Листовой металл для корпуса и бункера

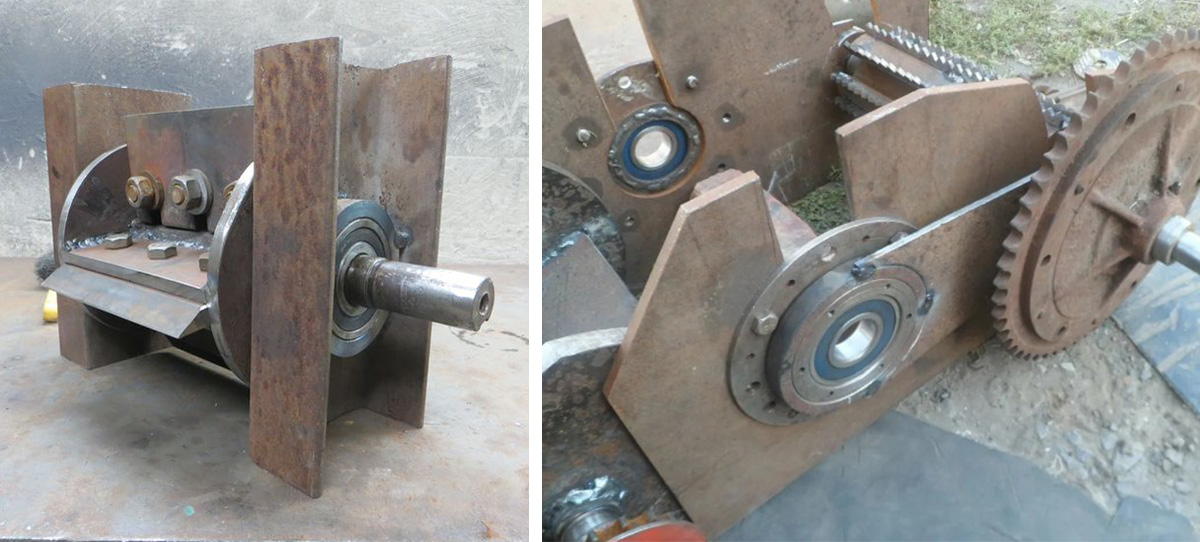

- Измельчитель веток своими руками: чертежи

- Измельчитель из болгарки

- Примеры конструкции

- Чертеж для сборки

- Пошаговая сборка измельчителя

- Подробная инструкция

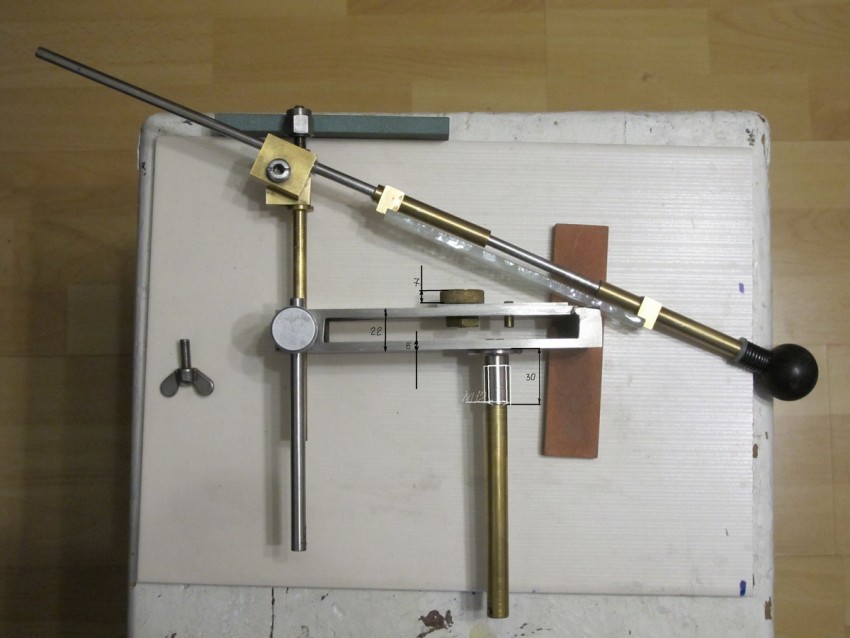

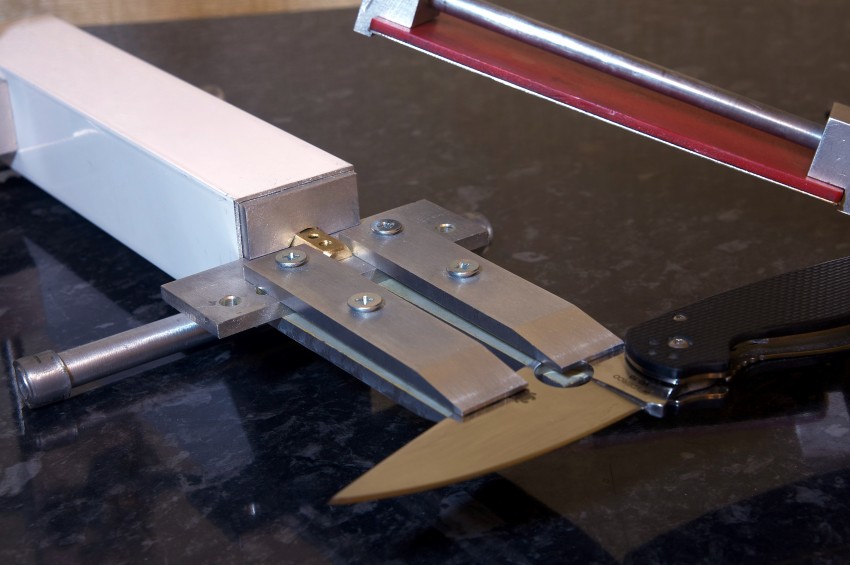

- Точилка для ножей своими руками: чертежи с размерами

- Причины притупления лезвия

- Правильная заточка ножей

- Основные ошибки

- Простая точилка своими руками

- Точилка на колесах

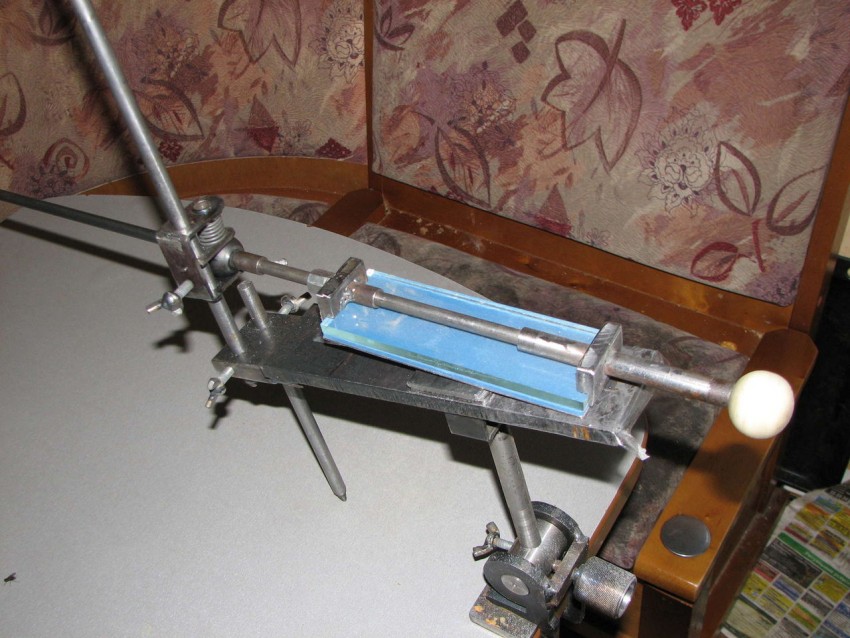

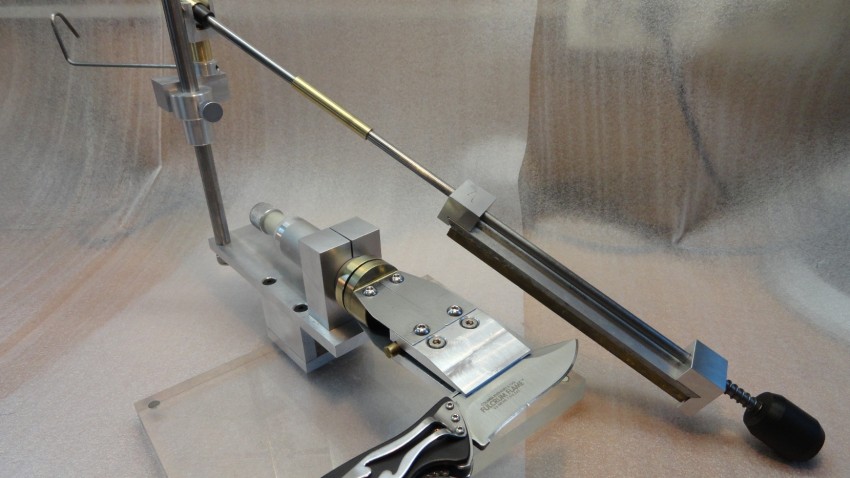

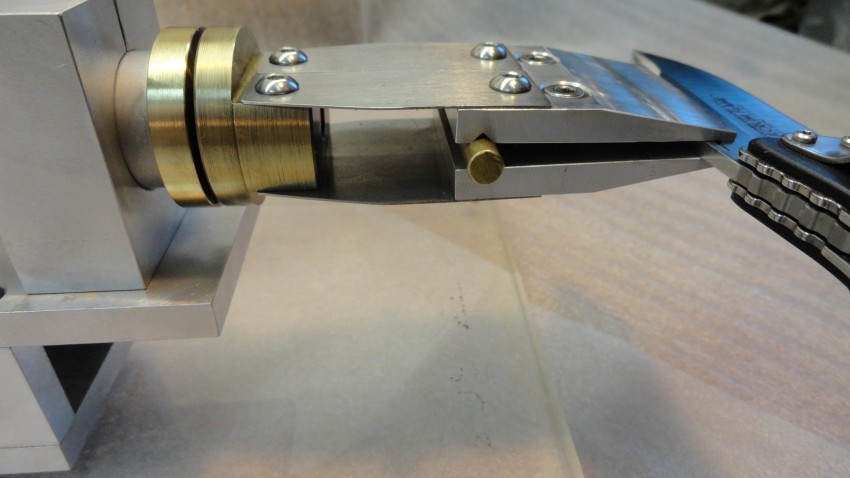

- Что представляет собой поворотная точилка

- Какими свойствами должна обладать точилка?

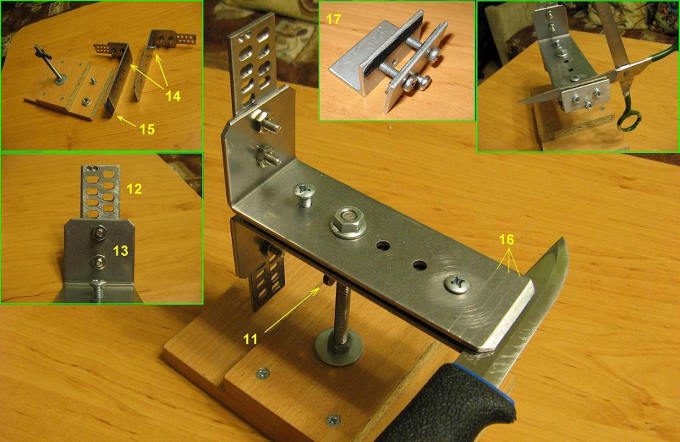

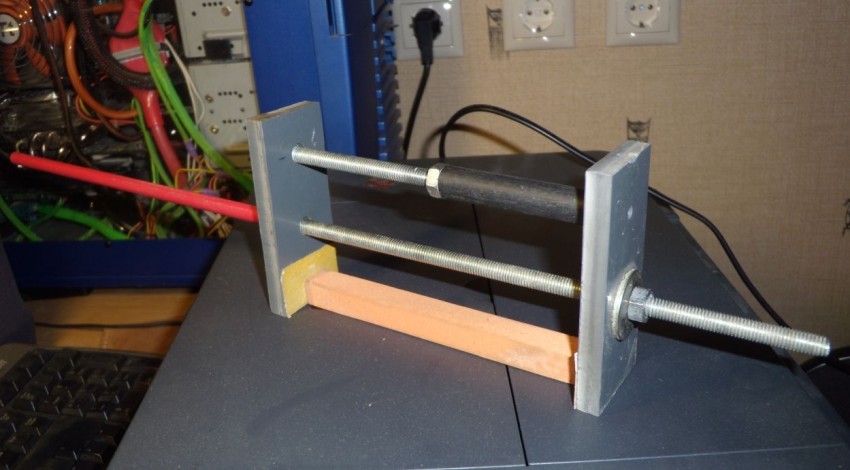

- Простая точилка из двух уголков

- Приспособление для заточки ножей на электронаждаке

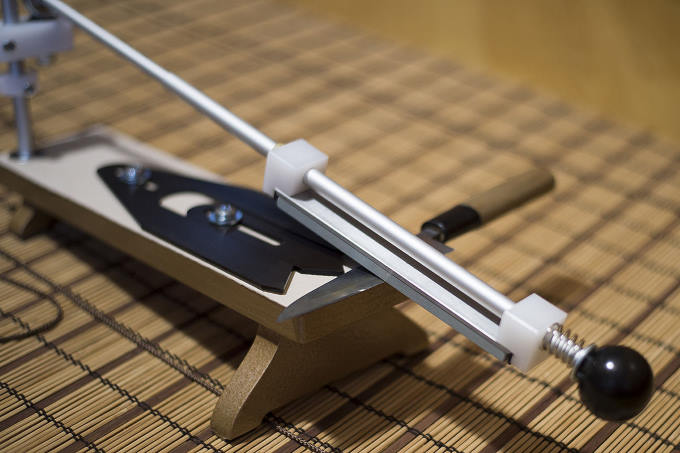

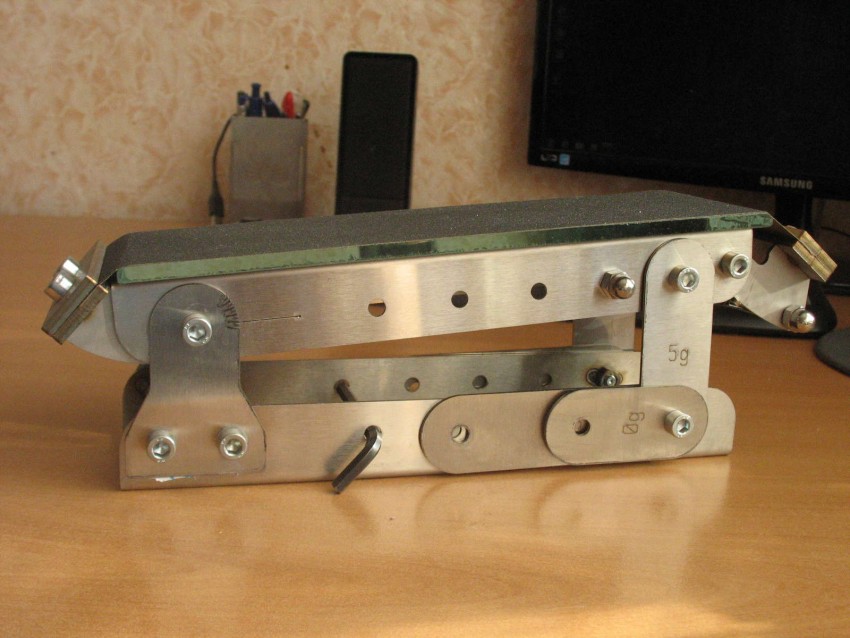

- Распространенный тип конструкции для заточки ножей — «Фуганка»

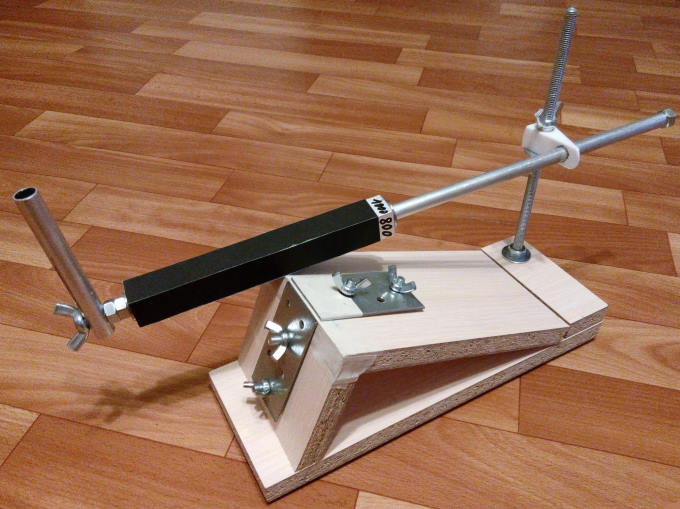

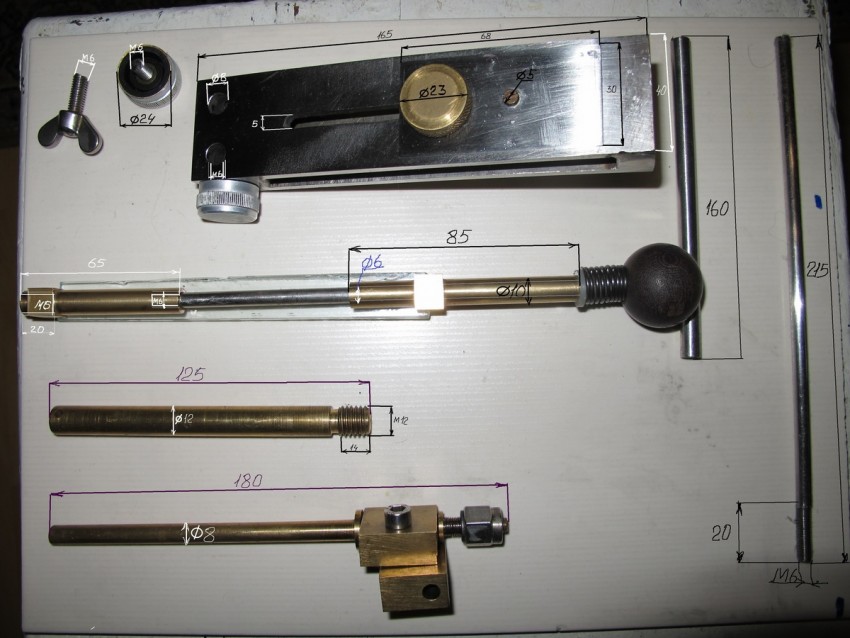

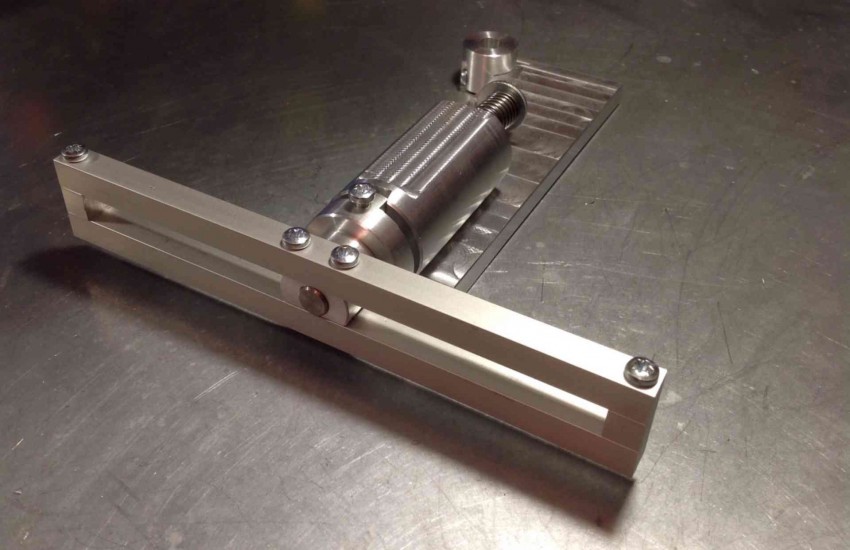

- Станок для заточки из фанеры

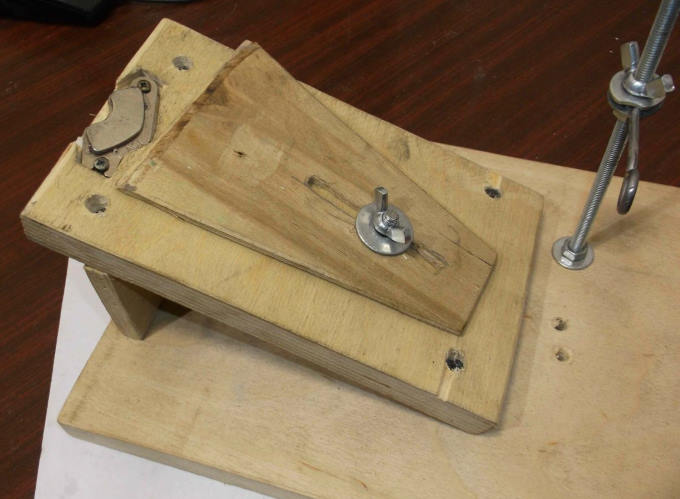

- Основание

- Подручник

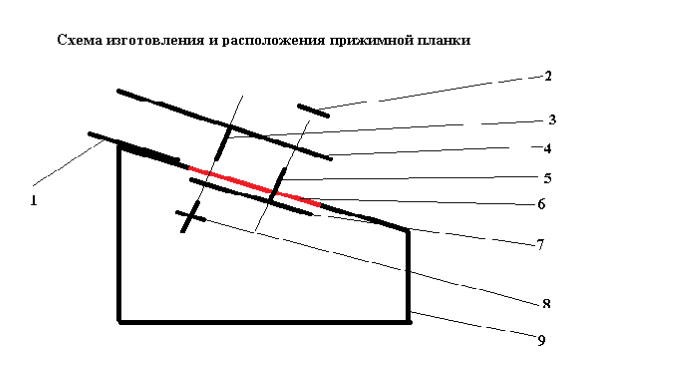

- Прижимная планка

- Система регулировки

- Точильная каретка

- Как сделать электрический станок?

- Советы по эксплуатации

- Как затупить нож

- Как наточить нож в экстремальных условиях?

- Фото точилок для ножей своими руками

Как сделать измельчитель травы и веток для дачи своими руками

Сделать своими руками измельчитель травы и веток проще, если есть чертеж устройства, краткое описание процесса изготовления и сборки. По техническим характеристикам самодельные агрегаты не уступают заводским аналогам.

Кратко о необходимости переработки травы и веток

Владельцу сада не нужно объяснять, зачем ему измельчитель. После каждой санитарной, омолаживающей обрезки плодово-ягодных кустов, деревьев скапливаются горы веток. Шредер нужен для их измельчения.

Фермерам, огородникам шредер тоже требуется. С его помощью перерабатывают разные виды растительного сырья:

- ботву картофеля, помидор;

- стебли кукурузы, подсолнечника;

- траву, листья.

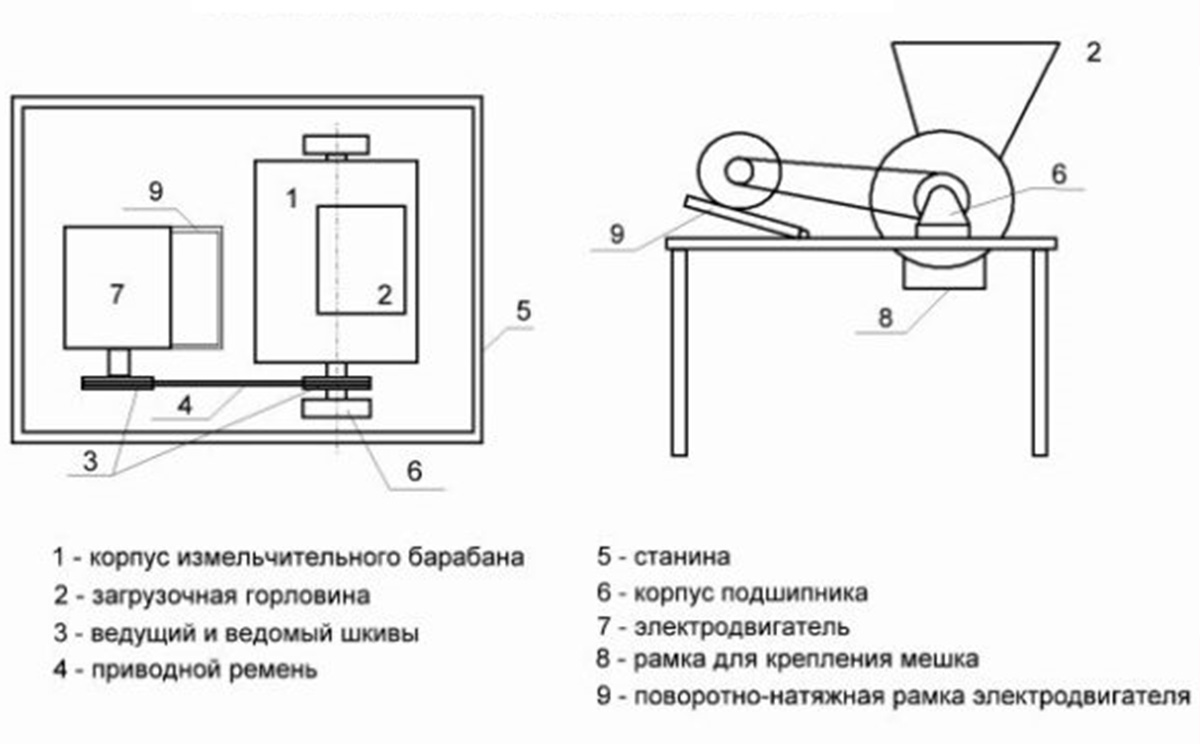

Конструкция измельчителя для веток и травы

Назначение агрегата – быстро и безопасно измельчать растительный мусор. Основную функцию выполняет режущий блок. Ножи в движение приводит двигатель напрямую или посредством ременной передачи. Узлы устанавливают на устойчивую раму. Движущие элементы закрывают кожухом. Для подачи сучьев и выгрузки щепок делают два отделения.

Металлическая рама

Самодельному шредеру с мощным электрическим или бензиновым мотором нужен устойчивый прочный остов с местом для установки движка и прямоугольной опоры для режущего блока.

Для изготовления рамы шредера используют:

- профильную трубу на 25;

- уголок на 30;

- швеллер.

Двигатель

Полная автономность, работа в любом месте сада, независимость от розетки − преимущества бензинового движка. На самодельный шредер для переработки веток, помидорной ботвы, травы ставят мотор от мотокультиватора, мотоблока мощностью 6 л. с. Его переставляют с одного агрегата на другой.

Расходы на электроэнергию ниже, чем на бензин, поэтому если на участке есть сеть, на агрегат ставят электромотор. Чтобы рубить ветки толщиной 2-3 см достаточно 3-х фазного электродвигателя на 2200-3500 Вт. Делая маломощную траворезку, берут движки от бытовых устройств. Их снимают со стиральных машин, пылесосов.

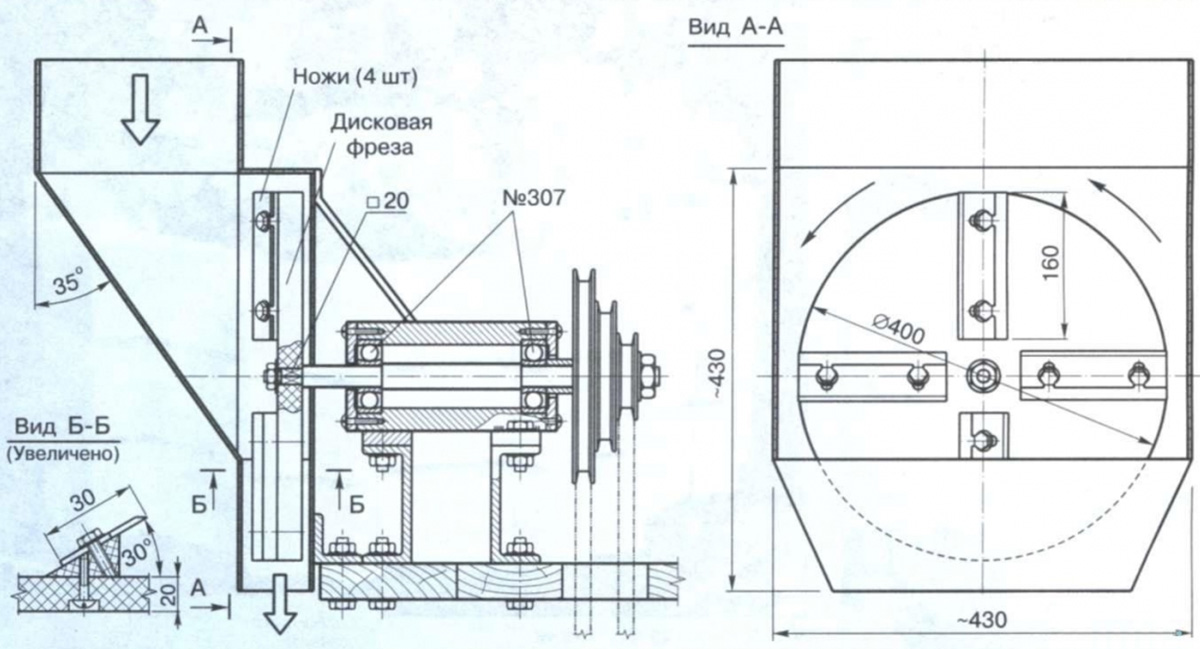

Толщина перерабатываемых измельчителем веток зависит от устройства режущего блока. В самодельных конструкциях реализуют несколько вариантов:

- для измельчения сучьев диаметром 7-8 см на вал устанавливают несколько фрез;

- режущий блок молоткового типа для перемалывания тонких прутьев;

- универсальный режущий механизм делают из 15-30 дисковых пил, насаженных на вал;

- ножи от заводской садовой техники – кусторезов, газонокосилок;

- измельчать траву − триммерная леска;

- дробилка для пней из рубанка;

- два вала с 3-4 стальными ножами для перерубания веток кустарников, деревьев.

Защитный кожух

Чтобы стружки не разлетались по сторонам, нужен защитный кожух. Его делают из листовой стали толщиной не менее 1,5 мм. Жесть для этой цели не подходит. При активной эксплуатации измельчителя она быстро деформируется от сильных ударов щепок.

Емкость для приема опилок

Для сбора мелкого мусора приспосабливают старые хозяйственные мешки, коробки, ведра, баки. Для мощных агрегатов бункер сваривают из стальных листов, клепают из оцинковки.

Электрические провода и кнопка пуск/стоп

Для включения, выключения самодельного агрегата используют кнопочный пост, рассчитанный на соответствующий ток. Его назначение:

- отключение, включение электрооборудования;

- изменение направления вращения (реверс).

Для подключения движка к трехфазной сети нужен пятижильный гибкий медный кабель в двойной изоляции, для однофазной бытовой сети достаточно трехжильного.

Необходимые материалы

Чтобы сделать садовый измельчитель своими руками, нужно время, инструменты, материалы. Самоделка будет не дешевой, когда все придется покупать. Затраты окупятся, если стоимость сделанного самим агрегата в 3-4 раза меньше заводского аналога.

Двигатель

Мощность двигателя определяет толщину перерабатываемых веток, продолжительность непрерывной работы.

| Мощность | Толщина прутьев |

| 1500 Вт | до 2 см |

| 3000-4000 Вт | до 5 см |

| от 6000 Вт | 10 см |

Наличие трехфазной электрической сети – обязательное условие при эксплуатации мощных электрических двигателей.

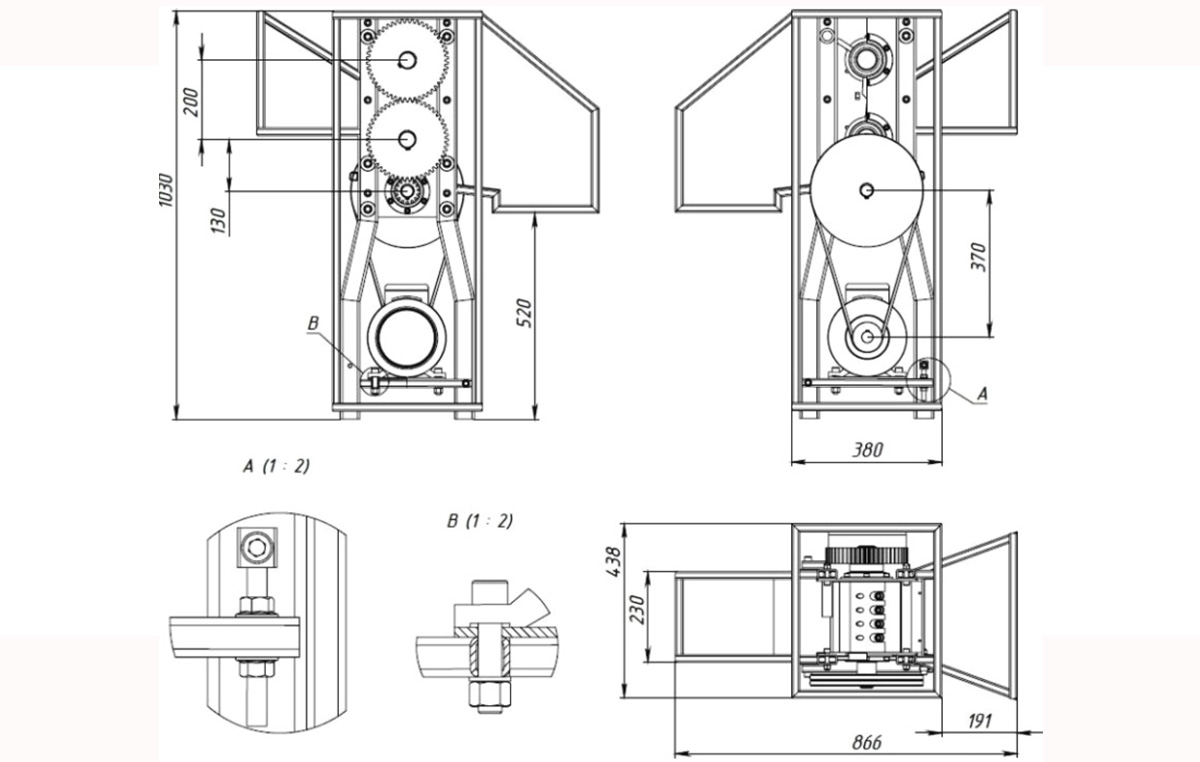

2 шкива

Подшипники, звездочки, шестерни, шкивы подбирают так, чтобы передаточное число обеспечивало требуемую скорость вращения основного вала. Оптимальное значение 1500 об./мин.

Если у электродвигателя 2800 об./мин., то для уменьшения значения до 1400 об./мин. устанавливают два шкива определенного диаметра:

- ведомого − 200 мм,

- ведущего − 100 мм.

Дисковые пилы или фрезы

Для изготовления качественного пакета длиной 6-10 см берут 15-25 фрез либо пильных дисков. Ось подбирают по значению посадочного диаметра, если у дисков он 20 мм, то берут шпильку M20. Чтобы зубья при эксплуатации не зацеплялись, между дисками вставляют самодельные пластиковые шайбы.

2 подшипника

На ось-шпильку M20 надевают шкив. Деталь берут от генератора ВАЗ, помпы. Для обеспечения вращения − 2 подшипника. Внутренний диаметр деталей − 20 мм.

Профильная труба в метрах

Режущий блок, состоящий из оси и дисковых пил, и двигатель устанавливают на раму, сваренную из профильных металлических труб. Размер определяют, учитывая габариты узлов. Мотор и вал с дисковыми пилами должны отстоять друг от друга.

Упорный брусок изготавливают из металлического профиля, приваривают к станине.

Листовой металл для корпуса и бункера

Корпус делают из листа железа толщиной 5 мм, этот материал самый надежный. Емкость с раструбом для подачи веток изготавливают из оцинковки, она гибкая соответствует техническим требованиям, которые предъявляют к этому элементу конструкции. Остов делают из труб или швеллера. Высоту рассчитывают, ориентируясь на рост оператора.

Измельчитель веток своими руками: чертежи

За основу берут готовое техническое решение, чертеж строят с учетом размеров имеющихся в наличии деталей. Чтобы сократить трудозатраты на подгонку узлов, на схеме указывают размеры, крепежные отверстия, сварные швы.

Дробилка древесных отходов своими руками изготавливается по таким чертежам:

- Схема простого самодельного шредера, работающего от электрического двигателя.

- Стационарный измельчитель роторного типа. У данной модели функции режущего инструмента выполняет дисковая фреза с 4 ножами.

- Чертеж двухвалкового шредера. В этом изделии реализована функция самозахвата. При вращении валов, установленные на них ножи, легко перерубают ветки. Размер отходов 2-8 см.

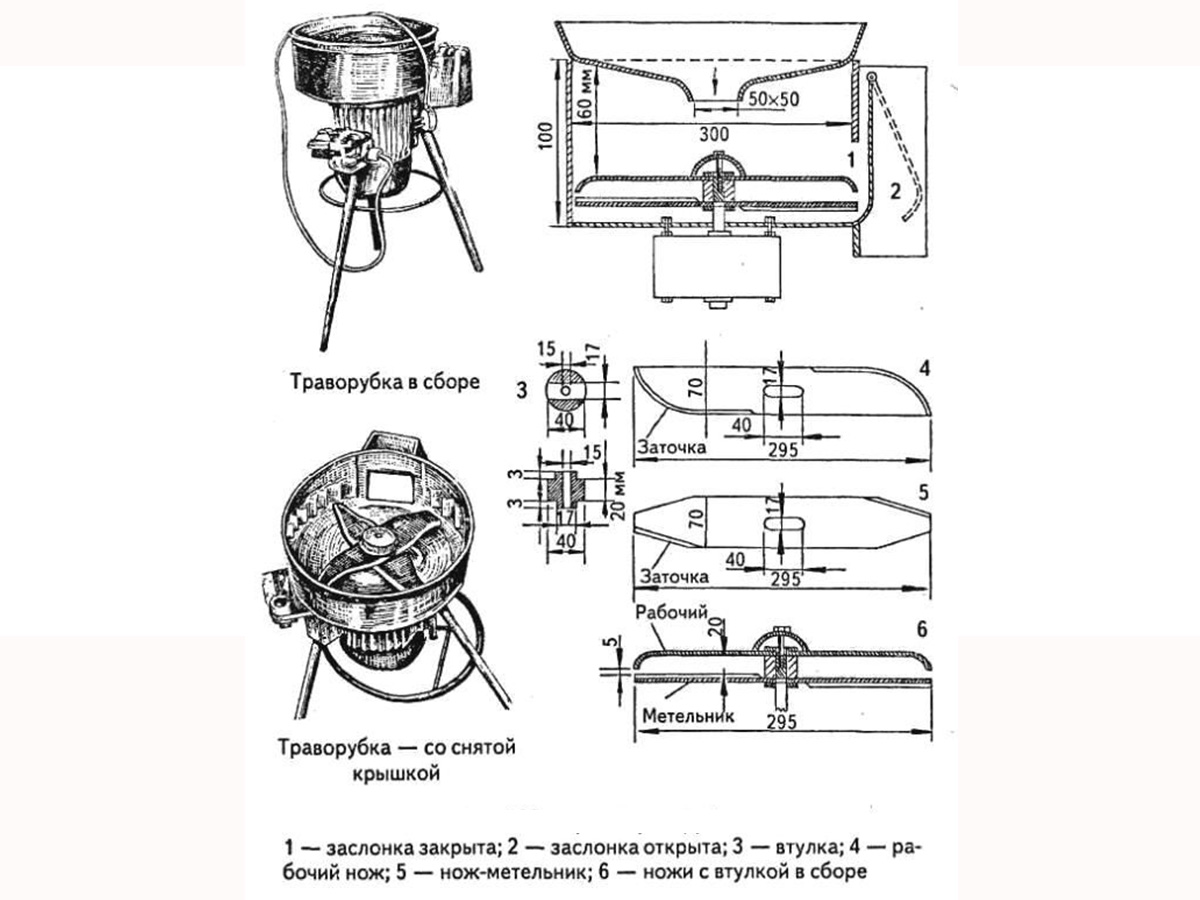

- Устройство для перемалывания травы. Чертежи траворубки и схема устройства в сборе.

Измельчитель из болгарки

Простейшую самоделку легко изготовить из болгарки. Лучше взять инструмент мощностью 3000 Вт.

Примеры конструкции

Станина формой напоминает кухонный табурет, ее сваривают из металлического уголка 35 × 35 мм. Снизу валом кверху к ней крепят шлифовальную машинку. Рабочую емкость делают из ведра, бака, газового баллона.

Вырезают два отверстия:

- первое – круглое, посередине днища для вала болгарки;

- второе – прямоугольное (5 × 10 см), сбоку для удаления отходов.

Чтобы щепа не разлеталась, к боковой щели наклонно крепят трубу из жести. На вал шлифовальной машинки крепят двух-, трехлопастной нож от газонокосилки или диск от кустореза.

Чертеж для сборки

Если есть листовая сталь, арматура, уголок, сварка, то пригодится чертеж компактного устройства для измельчения растений. Последовательность сборки:

- из листа стали вырезают 2 пластины, одну для крепления ножей, инструмента, вторую для крышки бункера;

- в центре первой пластины высверливают отверстие, приваривают шайбу, края обваривают уголком, по бокам приваривают 2 шпильки;

- с наружной стороны приваривают крепления для шлифовальной машинки;

- в верхней части второй пластины вырезают отверстие, приваривают наклонно или горизонтально кусок трубы;

- готовую крышку бункера крепят гайками на шпильки;

- делают ножки из арматуры;

- крепят болгарку, на вал надевают нож.

Измельчитель травы и веток для дачи своими руками, изготовленный по этому чертежу, пригодится в домашнем хозяйстве.

Пошаговая сборка измельчителя

Для большого сада, подсобного хозяйства нужен мощный агрегат, быстро перерабатывающий толстые ветки на дрова. С утилизацией травы, соломы, листьев справится просто устроенный измельчитель, изготовленный из валяющейся без дела стиральной машины активаторного типа.

Подробная инструкция

Понадобятся инструменты: рулетка, отвертка, гаечные ключи, плоскогубцы, молоток, дрель, угловая шлифовальная машинка. Этапы работы:

- Корпус обрезают.

- В нижней боковой части вырезают прямоугольное отверстие для выброса отходов – 7 × 20 см.

- Чтобы мульча не разлеталась, из жести сооружают кожух, крепят раструбом вниз.

- Изготавливают ножи.

- На вал мотора насаживают втулку, крепят к ней ножи, их располагают на одном уровне с отверстием или чуть выше.

- Корпус крепят к устойчивому каркасу.

Для запуска траворезки устанавливают пусковую кнопку. Самодельное устройство работает от бытовой сети.

Самодельный шредер облегчает ручной труд, решает проблему утилизации травы, ботвы, веток, опавших листьев. Эксплуатация техники без соблюдений требований техники безопасности создает угрозу здоровью. Необходимо перед каждым применением проверять надежность закрепления узлов, работать в очках, перчатках, защитной одежде.

Садовый бензиновый измельчитель для веток — что это, как работает

Makita UD2500 — параметры и описание измельчителя веток для сада

Всё о садовых измельчителях — разновидности шредеров для веток и травы

Всё о садовом измельчителе Зубр — принцип работы, как пользоваться

Изготовление моющего пылесоса своими руками

Изготовление циклонного пылесоса своими руками

Источник

Точилка для ножей своими руками: чертежи с размерами

Причины притупления лезвия

Притупление лезвия можно объяснить следующим образом. Во время резки на лезвие воздействуют мельчайшие абразивные частицы, будь то фрукты или овощи. Режущая кромка лезвия постепенно стирается, и нож притупляется. Еще одна причина — удержание клинка при резке под определенным углом.

На некоторые участки лезвия нагрузка возрастает, и возникает повышенный износ.

Правильная заточка ножей

Существуют виды ножей, которые невозможно заточить самостоятельно из-за рельефных лезвий. Также заточке не поддаются ножи, сделанные из керамики. Но, как правило, качество стали у таких изделий высокое, и тупятся они крайне редко. Есть разновидность ножей низкого качества, и их приходится затачивать очень часто. Как показывает практика, если сталь низкого качества, то заточка решит проблему на некоторое время, а потом лезвие опять затупится.

Для заточки ножей понадобятся абразивные круги. Если нет возможности приобрести готовые круги, то их можно изготовить самому с помощью деревянных брусков и наждачной бумаги разной зернистости.

Стандартным углом заточки является 20 – 30 градусов. Во время заточки выдержать угол довольно сложно, и поэтому необходимо изготовить простую точилку для ножей, в которой необязательно выдерживать оптимальный угол. Основное правило при этом процессе — соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное — чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Основные ошибки

Как может показаться на первый взгляд, заточка — это просто, но если углубиться в сам процесс, то можно заметить довольно большое количество различных нюансов. Большинство людей допускают банальные ошибки при заточке ножей, что приводит к неравномерному затачиванию или к порче ножа. Распространенные ошибки при заточке:

- Режущая кромка не была доточена. В результате по бокам образуются небольшие заусеницы, которые временно придают остроту лезвию, а после непродолжительной работы ножом лезвие опять становится тупым. Для предотвращения этой проблемы следует тщательно дотачивать обе кромки, а затем, по мере заточки, пользоваться наждачной бумагой или кругом разной зернистости.

- Наличие краски, масла, грязи на острие. Суть в том, что при точении жир, грязь масло и другие компоненты смешиваются со шлифовальными абразивами и приводят к появлению царапин и микросколам лезвия. После такого точения лезвие быстро тупится.

- Важную роль играет нажим. Необходимо запомнить одно простое правило: острота зависит не от применяемой силы, а от длительности заточки. Чрезмерно сильный нажим приводит к откалыванию микрочастиц от лезвия и к некачественной заточке.

- Неправильный выбор угла. Угол может меняться — в зависимости от марки стали и от предназначения инструмента. Для домашних кухонных ножей он составляет 20 — 25 градусов. Для остальных типов лезвий, которым предстоит выдерживать большие нагрузки и работать с твердыми материалами, угол будет равен 40 градусов.

Руководствуясь простыми, но в то же время уместными правилами для заточки, можно не только сэкономить время, но и не испортить изделие.

Простая точилка своими руками

Любая самодельная точилка выполняет главную задачу — автоматически создает нужный угол заточки. Есть варианты попроще и посложнее. Простой вариант представляет собой держатель для брусков заточки.

Для создания наиболее простого варианта точилки потребуется несколько брусков, а именно 4. Все бруски должны быть одинакового размера. Точильный брус ставится один — этого будет достаточно.

Деревянные брусы соединяются в 2 одинаковых прямых угла. Далее между ними под нужным углом выставляется точильный брус. Для того, чтобы все углы были ровными следует воспользоваться специальными программами или транспортиром.

После того, как брус установлен, можно соединять два прямых угла в один. Для этой цели возьми стягивающие шпильки и «барашки». Закрутите как можно туже и станок для точения ножей готов.

Во время заточки следует придерживать угольник рукой, а нож держать при заточке строго вертикально, так как нужный угол уже будет выставлен. Вот вам и инструкция, как легко сделать точилку для ножей из подручных материалов.

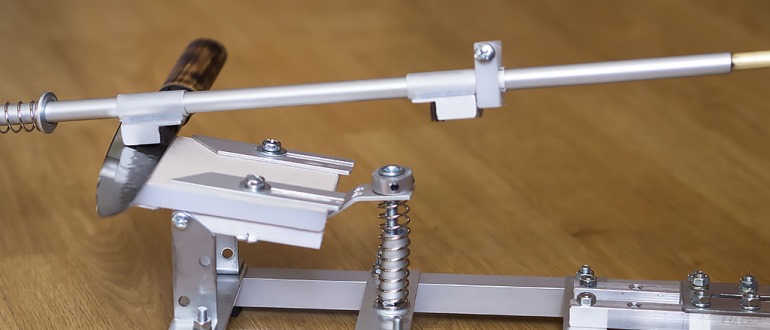

Точилка на колесах

Очень оригинальный вариант точилки для ножей, который так же призван создавать необходимый угол. Его основа в неподвижном закрепленном на ровной поверхности брусе для заточки.

Угол при этом создается при помощи удерживающего приспособления для ножа. Такая штука делается в виде тележки на колесиках.

Многие создают такой вариант при помощи металлического конструктора на более крепких болтах. Колесики подойдут любые маленькие, которые найдутся в доме.

Для сборки необходимо сделать держатель для ножей, планку на которой он будет установлен и две по краям, на которых установлены будут колесики. Подробную инструкцию для изготовления точилки такого типа можно найти на видео.

Помните, что можно создать любой образ такой точилки. Она может быть с однонаправленным углом заточки для однотипных ножей или с меняющимся углом.

Для того, чтобы создать идеально ровную поверхность для бруска, его достаточно уложить на каменный стол или на стекло. Придумать, из чего можно сделать точилку для заточки ножей просто, необходимо лишь немного фантазии.

Что представляет собой поворотная точилка

Поворотная точилка – сборная система для заострения ножей с механизмом, позволяющим работать с обеими сторонами лезвия без извлечения клинка из тисков. Она состоит из:

- основы, крепящейся на ровной поверхности;

- вертикальной направляющей с шарниром и отметинами углов заточки;

- подвижного направляющего стержня, на котором крепятся абразивные бруски;

- упора с тисками для клинка, оснащенного поворотным механизмом.

Можно выбрать любой нужный угол заточки, закрепить на соответствующем делении шарнир и направляющий стержень, работать с прямой или серрейторной кромкой.

Какими свойствами должна обладать точилка?

Итак, перед тем как своими руками делать приспособление для заточки ножей, надо продумать его конструкцию. А для этого необходимо ответить на вопрос: какими же свойствами должна обладать точилка для ножей:

Первое, любая приспособа для заточки ножей должна надёжно фиксировать нож не позволяя ему выпасть, но при этом не повреждая материал лезвия.

Второе, самодельная точилка для ножей должна обеспечивать удержание бруска под строго определённым углом, что необходимо для заточки всей режущей кромки с неизменным углом.

Третье, самое сложное и пожалуй самое важное, заточной станок для ножей, как сделанный своими руками, так и заводского изготовления должен позволять изменение угла установки заточного бруска, это нужно для обеспечения заточки различного инструмента и даже позволит производить заточку ступенчатых ножей.

Простая точилка из двух уголков

За основу этой самодельной конструкции используются крепежные мебельные уголки из металла. Раздобыть их — не проблема.

Ширина одного уголка — 25 мм. Размеры — 125х125 мм. В уголках с завода просверлены отверстия, которые как раз нам пригодятся.

Если вы используете металлические уголки без отверстий, тогда придется их просверлить уже по месту.

Приступаем к изготовлению самоделки. Первым делом берем два уголка, и затачиваем края на шлифовальном станке.

В качестве основания конструкции используем отрезок фанеры. По центру высверливаем посадочное место под гайку, и запрессовываем ее туда. Потом вкручиваем в гайку резьбовую шпильку.

К основанию крепим металлическую крепежную пластину, а на шпильку накручиваем гайку, и затягиваем гаечным ключом.

Два мебельных уголка соединяем друг с другом с помощью болтов с гайками. Устанавливаем их на резьбовую шпильку, предварительно накрутив на нее две гайки. Нижний уголок упираем в упор и фиксируем эксцентриковым прижимом.

Далее отпиливаем по размеру деревянный брусочек, и сверлим в нем продольное отверстие. Вставляем в него стальной круглый пруток.

На все четыре стороны деревянного бруска приклеиваем полосы наждачной бумаги разной зернистости. Таким образом, у нас получилась ручка сразу с несколькими бланками.

Самодельное заточное устройство готово, и теперь можно приступать к сборке.

Основание крепим к столу с помощью струбцины. Кухонный или другой нож зажимаем между прижимными «губками» металлических уголков, как показано на фото ниже.

Ручку с бланками устанавливаем в одно из отверстий в верхнем уголке. При необходимости отверстия можно рассверлить сверлом большего диаметра.

Подробно о том, как сделать точилку для ножей, можно увидеть в авторском видеоролике. Своим опытом с нами поделился автор YouTube канала Sinan Keskin.

Конструкция получилась довольно простой в изготовлении и сборке, а также компактной.

Пользоваться этим приспособлением тоже очень удобно. Например, после того как заточили одну сторону ножа, крепление легко перевернуть на 180 градусов, и можно точить вторую сторону.

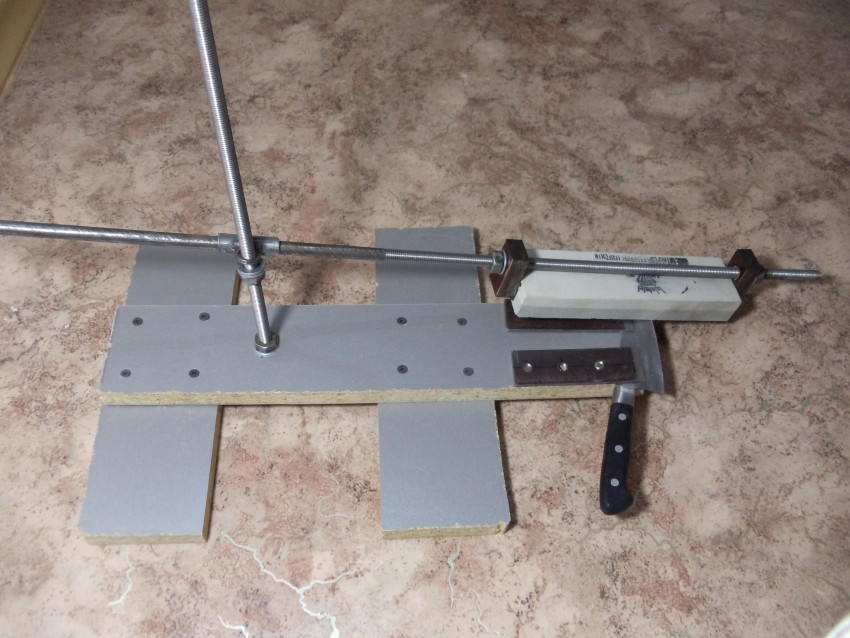

Приспособление для заточки ножей на электронаждаке

Электрическое точило позволят не только ускорить работу, но дает возможность получать качественные вогнутые профили кромок на лезвия, так называемую доловую заточку. Достичь таких форм посредством линейного бруска невозможно, в связи с этим данные виды приспособлений являются не взаимозаменяющими, а взаимодополняющими устройствами.

Примечательно, что человек, работая на ручном точильном приспособлении человек сам контролирует скорость и интенсивность выполняемых процессов, в то время как наждачный круг имеет постоянно высокую скорость вращения, которая может негативно повлиять на состояние ножа.

При трении, металлическая поверхность поддается сильному нагреву, что приводит в результате к «отпуску» закалки стали. У материала теряются многие свойства, он становится менее тверды, что приводит к стачиванию и появлению рваных краев. Еще одно проблемой «отпущенного» ножа является быстра потеря остроты. В связи с этим на электронаждаке нужно работать аккуратно, поднося клинок для затачивания к абразиву на короткие временные промежутки и делая частый перерыв для того, чтобы нож остыл.

Работая в таких режимах достаточно проблематично выдерживать постоянный углы, поэтому инструмент нуждается в надежной фиксации при подобной обработке.

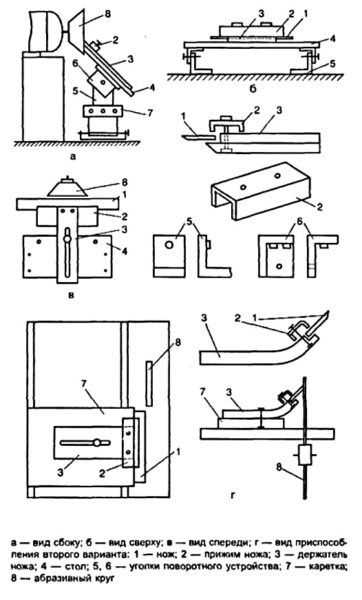

Реализовать конструкцию такого приспособления довольно просто. По направлению вращающейся оси на наждаке присутствуют направляющие, по которым движутся каретки с ножами. Углы выдерживаются механическим путем, а усилия определятся непосредственно оператором.

Данное вид приспособления достаточно просто сделать своими руками – при этом нет необходимости в выполнении точных работ для обработки деталей из металла. Для изготовления направляющих фактически применяется подножный материал.

На верстак, возле точила выполняется крепление направляющих, при помощи которых есть возможность изменять расстояния от упоров для ножа до абразива. Это расстояние влияет на показатели угла заточки. На вертикальной штанге должны обязательно присутствовать регуляторы свободного хода вверх-вниз, обладающие прочными видами фиксации текущих положений.

Лезвие ножа должно проводится по горизонтали, с прижимом к упорному элементу. Силу при соприкосновении с наждаком нужно регулировать непосредственно в процессе работы. Обработку нужно выполнять симметрично, достаточно только сменять стороны ножа и затачивать их под такими же углами.

Применение данного способа может подойти лишь при обработке классического типа ножей. Кухонные, охотничьи, туристические и другие виды режущих плоскостей различных инструментов нуждаются в несколько ином подходе.

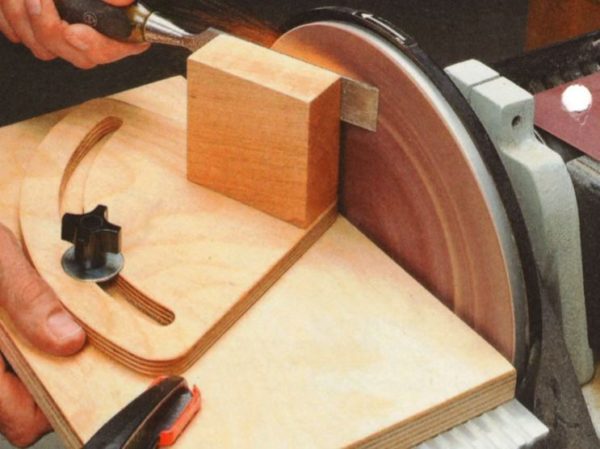

Распространенный тип конструкции для заточки ножей — «Фуганка»

Для такого приспособления необходимо использование специализированного наждака, с торцевым типом рабочей поверхности. Направляющую под каретку размещают внизу, чтобы она была расположена вдали от вращающейся оси. Это обусловлено тем, что в данной части абразивного круга, его работа считается наиболее эффективной. Направляющие с режущими элементами перемещаются ручным способом, прижимы обеспечиваются собственным весом инструмента.

Чертеж каждого конструкционного представлен на изображении.

Данный тип станка использовался в еще в начале прошлого века, и за все время технология его эксплуатации осталась неизменной. Благодаря простоте данного устройства его легко сделать для своей домашней мастерской. Для этого подойдут любые комплектующие из металла, пластика, дерева.

Заменив режущий элемент на фуганке, можно затачивать ножи ледорубов, главное, выдержать правильны угол, который должен быть более пологим. По такому же принципу работают приспособления для заточки ножниц.

Чтобы заточить стамеску и нож от рубанка вы можете также применять можно использовать электронаждак и фиксирующие каретки. Но эти виды инструментов отличаются компактностью, и их можно заточить механическим приспособлением.

Существуют равнозначные способы – вдоль кромок, и поперек. По качеству обработка фактически идентична, в связи с этим нельзя поэтому нельзя преимущественно выделить конкретный тип приспособления.

У заводских изделий предполагаются поперечный правки лезвий.

По аналогичному принципу берется толстая фанера из которой изготавливается картека. В роли качестве направляющей можно использовать подойдут какие-либо катки, желательно в количестве более двух. Двигая станком по поверхности наждака, придается лезвию стамески идеальная форма.

Если не требуются серьезные виды заточки, для небольших правок подойдут и более простые устройства.

Закрепить на стамеску бруски с требуемыми углами наклона. Положить возле них наждак и кусочек стекла. На стеклянную поверхность нужно нанести раствор из мыла.

От эффективности таких приспособлений вы приятно удивитесь.

Для поперечных заточек – стоит сделать более простое устройство, где элемент направляющий также является в качестве опоры. На подвижную часть вертикальным образом крепят лезвие. Единственным недостатком такого является – зафиксированный угол, который устанавливается в процессе изготовления.

Но, по сравнению с ножом, возникшие отклонения от идеалов не столь критичны.

Данный тип приспособления может быть использован для затачивания рубанковых ножей. Но по причине широких размеров лезвий, процесс несколько усложняется. В связи с этим можно воспользоваться электроточилом у которого предусмотрена торцевая рабочая поверхность.

Упоры изготавливаются из деревянных брусков. Важно предусмотреть возможность изменения углов. Прижимы обеспечиваются оператором, при этом может выполняться полукруглая заточка, что очень незаменимо для плотников.

Естественно, этот аппарат удобен в использовании для заострения кромки стамесок. Если учитывая высокий показатель производительности – вы сможете восстановить инструменты даже с большим числом зазубрин.

Теперь вы знаете как можно создать самодельную точильную установку, чтобы выполнять все необходимые операции по заострению ножей в домашних условия.

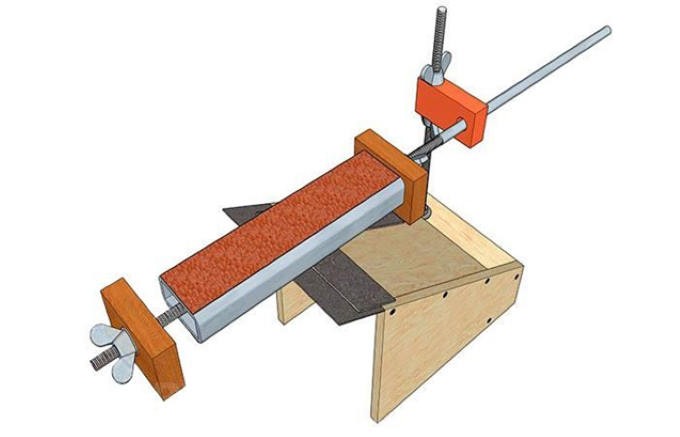

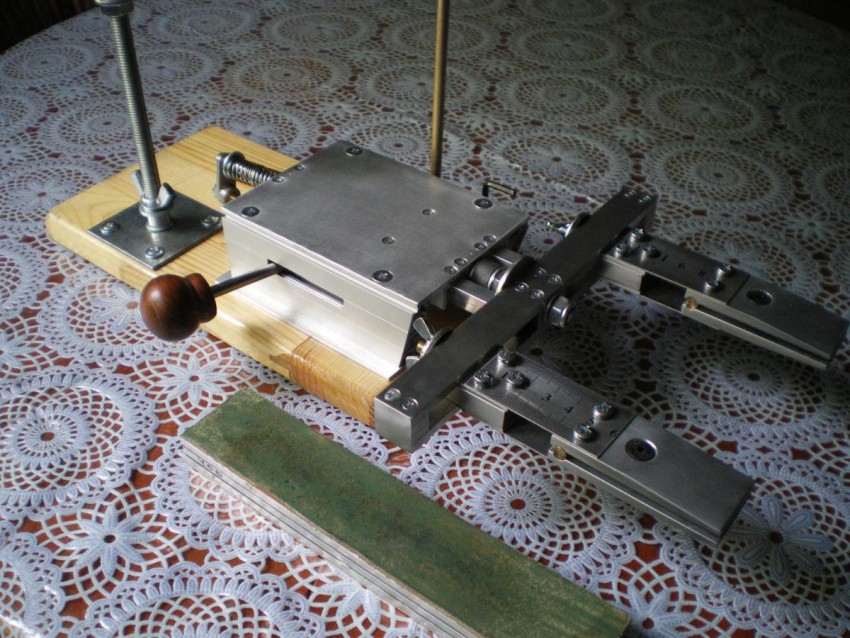

Станок для заточки из фанеры

С помощью предыдущего варианта точилки будет проблематично заточить лезвия нестандартных режущих инструментов. Например, им нелегко точить лезвия ножей деревообрабатывающего инструмента. Для изменения способа фиксации затачиваемого лезвия предлагается другой вариант приспособления.

Конструктивно устройство выглядит в виде короба, на одной стороне которого расположен узел крепления лезвия, а на другой – стержень фиксации подвижного элемента (каретки) с закрепленным точильным камнем.

Мастер, который будет создавать устройство, может применить любой из подходящих стройматериалов, но в представленной конструкции применена многослойная фанера.

Для создания устройства применены материалы и инструменты:

- 2 листа фанеры, толщиной 6-10 мм, один – размером 230х40 мм, второй – 230х150 мм;

- 2 бруска из твердых пород дерева, один – размером 150х50х50, второй – 70х50х30 мм;

- 2 карболитовые или стеклотекстолитовые прижимные шайбы (бобышки) 50х50х6 мм;

- 2 стальные шпильки с резьбой М10, длиной 250 и 500 мм;

- 2 отрезка листовой стали Ст.3, толщиной 1 мм;

- отрезок трубы квадратного сечения 40х40, длиной, равной длине точильного бруска;

- 2 мебельные футорки, (внутри – М10);

- 4 гайки-«барашки» М10;

- наждачная ткань;

- ножовка по дереву;

- стамеска или долото;

- углошлифовальная машина;

- дрель с набором сверл;

- молоток;

- набор гаечных ключей;

- отвертка;

- сварочный аппарат с электродами;

- нож сапожный;

- саморезы, болты, гайки, шайбы.

Сборочный чертеж приводиться не будет, потому что изделие несложное, и сделать его нетрудно. Первым этапом создания станка для заточки ножей будет изготовление фанерного короба-основания.

Основание

Перед сборкой основы необходимо распилить лист фанеры размером 230 х 40 на две части. Пилить необходимо вдоль длинной стороны косой линией так, чтобы получилось две части в виде трапеции размерами 230 х 30 х 10. Либо можно сразу взять два отрезка фанеры указанного размера. Это будут боковины основания. Затем, на большом листе фанеры, отступив от одного из краев 40 мм пропиливают паз и убирают слои фанеры так, чтобы получилась выборка глубиной 2 мм. После обработки наждачной тканью торцов, можно приступать к сборке.

Сначала к большему листу прикручивают саморезами одну боковину, затем – вторую. Большой лист располагают так, выборка находилась в передней части основы. В задней части короба закрепляют саморезами (не менее 2 на каждую боковину) деревянный брусок. На расстоянии 25 см от левой боковины, в бруске сверлят отверстие, диаметр которого равен диаметру наружной резьбы футорки.

Снизу и сверху в брусок вкручивают футорки соосно друг другу. Это будет место крепления регулировочной шпильки.

Подручник

Элемент изготавливают из двух отрезков стальных пластин размерами 170х60 мм и 150х40 мм. Меньшую пластину укладывают на большую, отступив от края большой на 5-6 мм, и сваривают их между собой. В собранном элементе сверлят 2 отверстия диаметром, равным размеру применяемых болтов (М4-М6). Вставив в отверстия болты, приваривают их к пластине. Срезают «болгаркой» наплывы сварки, шлифуют пластину.

Приложив подручник болтами к выборке на фанере, намечают отверстия, сверлят их, вставляют на место подручник и крепят его на основании гайками.

Прижимная планка

Зажимная часть тоже составлена из двух частей: верх – «Г»-образная стальная пластина размерами: большая – 150 х 80, меньшая – 50 х 45, низ: прямоугольник 100х50. Последовательность сборки:

- Укладывают «Г»-образную пластину так, чтобы ее малая часть накрывала подручник, не доходя до его наружного края на 25-30 мм.

- Под длинную часть верхней пластины подкладывают малую, с таким расчетом, чтобы верхняя пластина полностью закрывала нижнюю.

- В обеих пластинах сверлят два сквозных отверстия, располагая их так, чтобы на каждое из них приходилась половина площади нижней пластины.

- Пластины скручивают болтами, располагая их так, чтобы головка болта, ближнего к подручнику, находилась сверху, а головка второго – наоборот.

- Головки болтов приваривают каждый к своей пластине. Болты привариваются «вразбежку» для того, чтобы гайка-«барашек», накручиваемая на ближний болт, не мешала движению точильной каретки.

- На поверхности основы проводят линию, параллельную боковинам, так чтобы она проходила через центр футорок, установленных в бруске задней части основы.

- Отступив 40 мм от края верхней футорки и 25 мм от края подручника, по проведенной линии, лобзиком или фрезой прорезают паз, ширина которого равна диаметру болтов, приваренных к пластинам.

Сборка прижимной планки происходит так: малую пластину устанавливают снизу поверхности основы, вставив ее болт в паз. Сверху основы укладывают «Г»-образную пластину так, чтобы ее болт прошел сквозь паз и отверстие нижней пластины, а через свободное отверстие прошел болт нижней пластины. На болт нижней пластины накручивается стандартная шестигранная гайка, а на болт верхней пластины, снизу, накручивается гайка-«барашек».

Паз, в который вставляются болты прижимной планки, является регулировочным. Ослабив гайки, прижимную пластину можно подвинуть ближе к подручнику, или отодвинуть от него, тем самым позволяя расположить на подручнике лезвия различной ширины.

На схеме обозначены:

- Подручник.

- Стандартная шестигранная гайка.

- Болт «Г»-образной пластины.

- «Г»-образная пластина.

- Болт нижней пластины.

- Регулировочный паз.

- Нижняя пластина.

- Гайка-«барашек».

- Корпус основы.

Гайка-«барашек» позволяет быстро снять лезвие после заточки, или установить его на станок, если ширина лезвия соответствует заданному размеру.

Система регулировки

Система регулировки угла заточки построена таким образом, что поднимая или опуская опорную колодку, закрепленную на вертикальной шпильке, заточник увеличивает или уменьшает необходимый угол.

Система состоит из:

- вертикальной шпильки, вкрученной в футорки бруска;

- опорной колодки;

- нижней и верхней гаек-фиксаторов.

Чтобы собрать систему регулировки, необходимо вкрутить шпильку в футорки, затем надеть на нее шайбу и накрутить гайку. Затяжка гайки позволяет исключить проворачивание шпильки вокруг своей оси.

Отступив от любого края опорной колодки 16 мм, вдоль ее короткой стороны сверлят сквозное отверстие диаметром, равным диаметру шпильки. Перпендикулярно оси полученного отверстия, отступив от нее 45 мм, проделывают второе отверстие. Его диаметр должен быть в 2 раза больше диаметра стержня точильной каретки.

На шпильку накручивают нижнюю регулировочную гайку, надевают опорную колодку, и накручивают верхнюю, зажимную гайку.

Точильная каретка

Конструктивно точильная каретка представляет собой металлическую шпильку (или стержень с резьбой), на которой закреплен точильный камень. Перед сборкой в имеющихся карболитовых заготовках соосно сверлят отверстия, диаметр которых равен диаметру шпильки. С одного конца шпильки, на нее накручивают гайку, надевают обе карболитовые прижимные шайбы и накручивают вторую гайку. Гайки накручивают так, чтобы между шайбами мог поместиться точильный брусок. На оставшуюся часть шпильки надевают отрезок ПВХ-трубки или наматывают изоленту. Противоположный конец шпильки вставляют в отверстие опорной колодки системы регулировки.

На время регулировки угла заточки, точильный камень лучше заменить деревянным бруском аналогичного размера.

Как сделать электрический станок?

Чтобы самому сделать, по сути, электроточилку, нужно подготовить все необходимое.

В этом списке будут:

- ненужная зарядка на 12 вольт;

- моторчик на 12 вольт;

- выключатель;

- малый отрезок двужильного мягкого медного провода;

- круглый камень для бормашины, 2 см в диаметре;

- цанговый патрон для оси моторчика;

- тугой отрезок трубы для моторчика;

- 2 шурупа.

Из инструментов пригодятся паяльник, бормашинка, отвертка, ножницы, надфиль, маркер, молоток, плоскогубцы.

Процесс изготовления самодельного заточного электростанка описан ниже.

- Разобрать зарядник, выбрать на корпусе место для выключателя, отметить его маркером. Бормашинкой и отрезным диском выпилить отверстие. Края выровнять надфилем, примерить выключатель.

- Отрезать медные провода нужной длины, снять оплетку с окончаний, пролудить окончания оловом, припаять к выключателю.

- Один провод спаять с клеммой зарядного контакта, второй вывести наружу через корпусное отверстие. Припаивается провод и ко второй клемме зарядника, соответственно, вывести через второе отверстие для клеммы. Можно собирать корпус.

- Выходные провода припаять к клеммам моторчика. Плоскогубцами выпрямить края металлического вкладыша, просверлить в углах отверстия на 2 мм. Он используется как хомут, прижимающий двигатель к корпусу. Движок с хомутом на подходящие шурупы крепится к корпусу.

- Нужно сделать защитный кожух от искр, он же станет фиксировать лезвие – в данном случае используется туба от композитного клея. Цанговый патрон собирается воедино, в него устанавливается плоский камень для заточки, все это затягивается плоскогубцами. На верхушку движка надевается подходящая труба, маркером помечается место окончания точильного камня.

- Бормашинкой и режущим диском делается прорезь, обязательно под актуальным для заточки ножа углом.

Останется только сделать для мини-станка резиновый коврик, потому что дребезжать при работе он будет знатно.

Советы по эксплуатации

Как же пользоваться станком, чтобы ножи точились правильно, а человек, его использующий, не поранил себя – все кроется в 5 основных советах.

- Все движения ножом должны быть только плавные, никаких рывков, ничего быстрого, без спешки.

- Нажимать на лезвие нужно равномерно, а каким именно будет усилие, решается в каждом случае индивидуально.

- Лезвие равномерно точится по всей длине.

- Если нужно, нож придется остужать опусканием в воду.

- После того как заточка завершена, лезвие можно отшлифовать с наждачкой (зернистость – не более 800).

Протестировать качество заточки можно так: лист бумаги положить на стандартную разделочную доску, провести по листу ножиком.

Если заточено плохо, лист порвется или изомнется. Если хорошо, он будет недвижим, и при этом на нем появится ровный рез. Все просто и ясно.

Пусть самодельный станок будет безупречным с инженерной точки зрения и выполняет свою работу долго и качественно!

Как затупить нож

Затупить нож можно следующим образом:

- выполнять рубящие движения по твердым предметам – костям, дереву, пластиковым трубам, мерзлому мясу и так далее;

- наждачной бумагой или оселком – нужно провести ими несколько раз непосредственно по лезвию.

Специальное, направленное затупление ножа может понадобиться в качестве эксперимента по дальнейшей заточке либо для уменьшения уровня остроты – это обеспечит безопасность использования.

Как наточить нож в экстремальных условиях?

А бывает такое, что под рукой нет ну совсем ничего подходящего, а наточить нож нужно просто срочным образом.

В таком случае, вас выручат такие методы:

- Заточка ножа об угол бетонной ступени в подъезде (только помойте её хорошенько перед этим)

- Заточка ножа об обычный камень с улицы, который выглядит более — менее ровно

- Заточка ножа о шершавую кромку керамической тарелки или обычной чашки

Надеемся, что теперь у вас будет понимание о всех способах как можно наточить любой нож в домашних условиях, не повредив лезвие или себя.

Фото точилок для ножей своими руками

Источник