- Самодельный кулер для компьютера

- Оглавление

- Вступление

- Варианты кулеров

- реклама

- реклама

- Немного теории

- реклама

- Выбор конструкции и материалов

- реклама

- реклама

- Изготовление

- реклама

- реклама

- реклама

- Как сделать систему водяного охлаждения для процессора или кулер своими руками

- Шаг 1: Материалы и приспособления

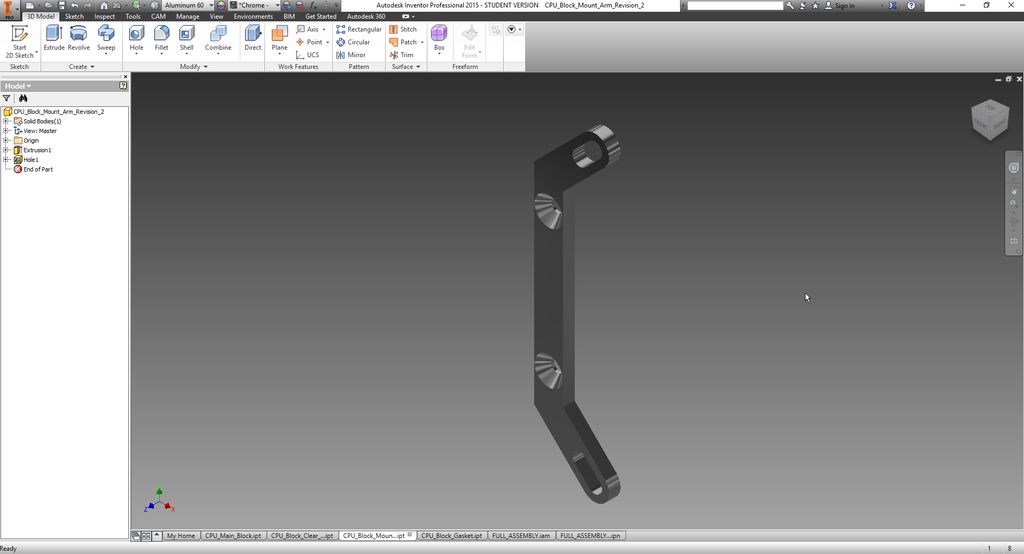

- Шаг 2: Дизайн блока

- Шаг 3: Прозрачный блок крышки

- Шаг 4: Подготовка основного блока

- Шаг 5: Обработка основного блока на ЧПУ

- Шаг 6: Ручная обработка основного блока

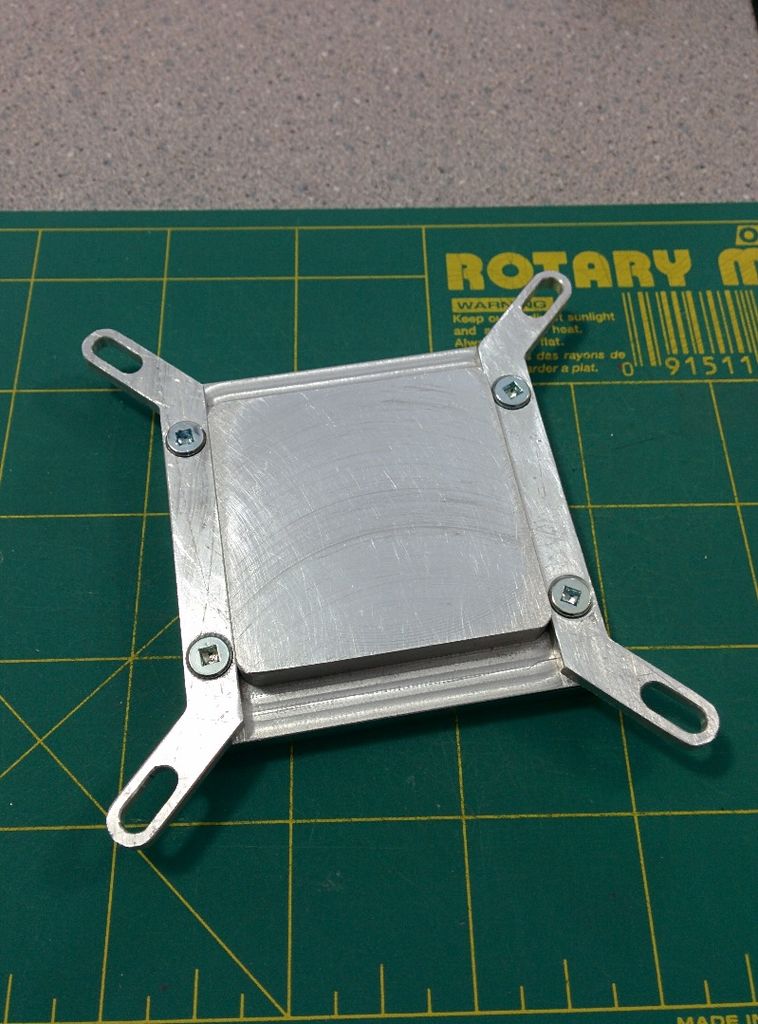

- Шаг 7: Создание крепёжных ручек

- Шаг 8: Вырезаем прокладку

- Шаг 9: Сборка блока

- Шаг 10: Проверка на протечки

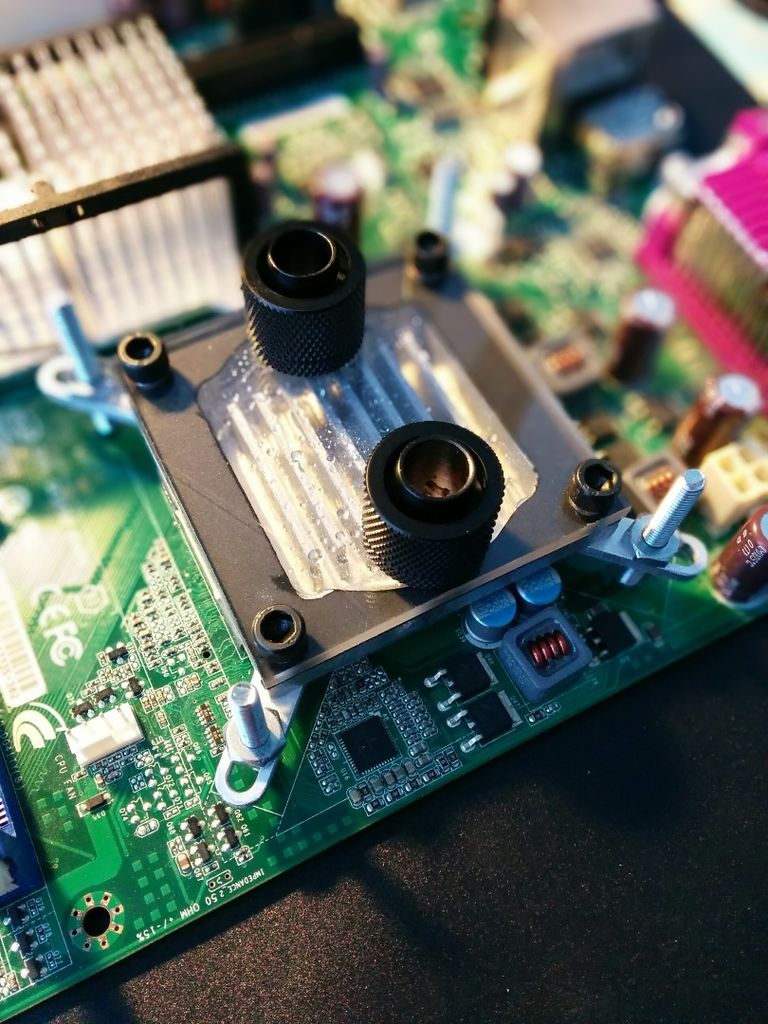

- Шаг 11: Установка блока

Самодельный кулер для компьютера

Оглавление

Вступление

Данный материал навеян впечатлениями от работы над предыдущей статьей, героем которой был бесшумный HTPC в корпусе-радиаторе. Мне очень захотелось использовать в нем AMD A10-5800K. Удобная вещь, в которой в одном корпусе сочетаются достаточно мощный процессор и графическое ядро. Но есть одна трудность – его типичное тепловыделение составляет 100 Вт. На первый взгляд, это не так уж и много, но критическая температура ЦП равна 70 градусам. Получается интересное уравнение, в котором присутствуют невысокая температура и приличное тепловыделение. Непростая задачка.

Естественно, как каждый разумный человек, первоначально я решил пойти по пути наименьшего сопротивления – купить серийный кулер, который мог бы справиться с задачей отвода 100 Вт тепла от процессора.

Варианты кулеров

реклама

Есть довольно обширный список систем охлаждения, способных работать без вентиляторов и рассеивать при этом от 65 до 130 Вт. Конечно, перечень не самый полный.

Первые два, можно сказать, ветераны, остальные гораздо моложе. Из всего списка у меня были первые три, и я решил опробовать их в «пассиве», начав с Scythe Ninja.

Естественно, без вентилятора, поскольку надежды на него было мало. В его технических характеристиках указано, что он в «пассиве» способен отвести 65 Вт. А я его ставлю на стоваттный процессор.

В тестировании была использована плата производства MSI FM2-A85XA-G65 . При включении мониторинг в BIOS показывает 32 градуса, затем температура начинает расти примерно на 1 градус в минуту и очень скоро зашкаливает за 73 градуса. Дальше я выключил.

Поставил самый огромный кулер всех времен – Scythe Orochi.

С ним лучше, на градус растет минуты за две-три, но температура все равно довольно быстро зашкаливает за 73-74°C. Как и в предыдущем случае, при достижении этой планки я отключал систему. Жалко материнскую плату, очень уж она мне нравится.

Настало время последней надежды, настоящей «тяжелой артиллерии» – Thermalright Macho HR-02.

реклама

Про него пишут, что он в пассиве рассеивает 130 Вт. Но и с ним температура растет быстро. Зато по сравнению с Scythe Orochi тепловые трубки прогреваются намного шустрее. Тем не менее, неудача поджидает и тут, спустя некоторое время температура переваливает отметку в 74 градуса. И это под нагрузкой BIOS. Что же будет, если запустить «линпак»?

После анализа ситуации я понял, в чем тут загвоздка. В технических характеристиках всех современных кулеров, приведенных выше, указано, что они рассеивают до 130 Вт в пассиве, но при условии использования процессоров Intel, у которых критические температуры выше. Значит, система охлаждения нагревается до более высокой температуры. А чем больше разница между температурой кулера и температурой окружающей среды, тем интенсивнее теплообмен. Вот и получается, что весь этот славный список бессилен перед продукцией AMD!

Пришлось «колхозить» систему охлаждения для НТРС самому. Задача была выполнена, рассказ о проделанной работе можно найти здесь. Но на душе так и не полегчало, остался осадок в виде довольно высоких температур.

Действительно, НТРС, работая по прямому назначению, грелся в разумных пределах. Но если запустить «грелки» типа «линпак», температуры приближались к критическим значениям. Это не столь страшно, потому как такие запредельные нагрузки в обычной жизни не встречаются. Но… как всегда, хочется большего. Холоднее, мощнее, быстрее…

И вспомнилась очень старая тема – самостоятельное изготовление тепловых трубок и термосифонов. Когда-то я сам их делал, но тогда у меня не было нужного инструмента и вакуумного насоса. Теперь все это есть, почему бы не попробовать опять?

Современные кулеры с тепловыми трубками очень эффективны. Но при их изготовлении соблюдаются ограничения по габаритам, весу, совместимости и многие другие. Меня же ничего не ограничивает, можно попробовать сделать свой суперкулер. Если получится, то будет приятно осознавать, что дома «на коленке» изготовлен девайс, по эффективности не уступающий лучшим серийным образцам (а хочется надеяться, что лучше).

Если не выйдет, что ж, сильно не расстроюсь. Но тогда, возможно, результатом станет статья, которую нескучно будет прочитать. Как считают восточные мудрецы, главное не цель, а дорога к достижению цели.

Немного теории

Рассказывать о теории тепловых трубок дело неблагодарное, поскольку читатели Overclockers.ru люди разные. Кто-то возмутится – кто этого не знает! А кто-то действительно слышит об этом впервые. Поэтому постараюсь изложить все как можно короче, чтобы не раздражать первых и было понятно вторым.

И сразу цитата из материала «Тепловая труба»:

«Впервые термин «тепловая труба» был предложен Гровером Г.М. и использован в описании к пат. США 3 229 759 (02.12.1963, комиссия по атомной энергии США) и в статье «Устройство, обладающее очень высокой теплопроводностью» (Гровер Г.М. и др. J.Appl. Phys., 1964, 35, р. 1990 — 1991).»

Но сначала о термосифоне, предшественнике тепловой трубы. Рассмотрим принцип его работы на примере устройства.

На схеме видно, что устройство состоит из герметичного корпуса (4), из которого откачан воздух. Жидкость (3) находится в зоне испарения (1), та нагревается и жидкость превращается в пар (5). Последний поднимается и попадает в зону конденсации (2), где охлаждается и конденсируется в жидкость (6), которая стекает по стенкам в зону испарения. Затем цикл повторяется.

Теплопроводность такого прибора велика. Термосифон способен обеспечить большую мощность теплопередачи даже при малой разности температур между его концами.

реклама

Но он работает только, если зона конденсации выше зоны испарения, в противном случае вода под действием сил гравитации стекать не будет. Если внутри корпус термосифона покрыть капиллярно-пористым материалом, то возврат жидкости будет обеспечен капиллярным эффектом, следовательно, работоспособность уже не будет зависеть от расположения. Термосифон с таким наполнением и есть тепловая труба — пат. США 2 350 348 (1942), тепловая труба Гоглера.

Выбор конструкции и материалов

Практически у всех современных суперкулеров одинаковая конструкция теплосъемника. Это медная пластина с отверстиями, в которые впаяны тепловые трубки (ТТ). На мой взгляд, это не самый эффективный метод. Площадь теплообмена между жидкостью в ТТ и основанием невелика. Гораздо интереснее здесь смотрится испарительная камера с развитой внутренней структурой, наподобие водоблока. В таком случае тепло, отбираемое от процессора, распределяется по намного большей площади. На большой площади произойдет испарение жидкости, а значит, больше тепла унесет с собой пар.

Итак, мой выбор – медная испарительная камера с развитой внутренней структурой.

Помимо этого, у всех суперкулеров используются классические тепловые трубки, в которых по одному сечению в центре идет пар, а по стенкам с фитилем спускается сконденсировавшаяся жидкость. Если разделить потоки, то сечение трубки будет использоваться более рационально.

реклама

Мой выбор – контурная тепловая трубка. Это значит, что вверху испарительной камеры будут трубки, по которым вверх идет только пар, а внизу будет трубка для возврата сконденсировавшейся жидкости. Трубки медные.

У серийных кулеров в каждой тепловой трубке есть зона конденсации и на ней надеты теплорассеивающие ребра радиаторов. Мне такую конструкцию в кустарных условиях реализовать затруднительно. Вместо нескольких зон конденсации я использую одну и возьму готовый испаритель от кондиционера в качестве конденсатора.

Капиллярно-пористый фитиль использовать не буду, а использую силы гравитации и помещу свой конденсатор выше зоны испарения.

В качестве жидкости в ТТ будет дистиллированная вода, поскольку она отличается наибольшей теплоемкостью из всех доступных для заправки жидкостей, в числе которых фреоны, ацетон, спирт. Но вода кипит при 100 градусах. Правильно, при атмосферном давлении. Если откачать из контура воздух, то она закипит при более низких температурах.

Для откачки воздуха нужно предусмотреть порт. Клапан Шредера для этой цели не пригоден. При отсоединении шланга он перекрывается не мгновенно и в контур попадет воздух. В моем случае будет использован кусок медной капиллярной трубки, после заправки я пережму ее специальным инструментом, а потом запаяю горелкой.

реклама

А для заправки системы впаяю еще один патрубок диаметром 6 мм и сделаю вальцованное соединение. После заправки накручу на это соединение манометр с вакуумметром для контроля давлений в системе.

В общих чертах с конструкцией и материалами определились. Пора приступать к осуществлению задуманного.

Изготовление

Когда я обсуждал идею самостоятельного изготовления огромного кулера с приятелем, он подсказал интересную мысль. Огромный суперкулер это хорошо, но неплохо бы, если он будет совместим с обычным корпусом АТХ как по размеру, так и по конструкции. Этот человек всегда очень здраво мыслит и на удивление дает только дельные советы. А хорошим советом грех не воспользоваться.

Сначала была мысль купить красивый большой корпус с нижним расположением блока питания. В верхней крышке прорезать отверстие и опускать в него теплосъемник кулера, а конденсатор расположить снаружи на крышке корпуса. Но из финансовых соображений я передумал. Результат затеи неизвестен, зачем резать новый корпус?

реклама

По этой причине был взят самый обычный Б/У корпус с верхним размещением блока питания. Конденсатор будет расположен на верхней крышке, а трубки пройдут в готовое отверстие, которое есть в корпусе для установки БП. А сам блок размещу в другом месте. Корпус резать не надо, и ничто не пострадает.

С корпусом определился. На очереди теплосъемник – испарительная камера. Над его конструкцией я думал много времени. Вернее, над тем, что приспособить под эту цель «из готового». Виделось два варианта. Первый – использовать низкопрофильный медный радиатор от кулера. Запаять его в медный корпус, а в этот корпус впаять трубки, отвечающие за отвод пара и возврат сконденсировавшейся жидкости. Но меди подходящей толщины у меня не нашлось.

Поэтому для этой цели использовалась заготовка водоблока, заказанная мною много лет назад на заводе. Это медный брусок размером 50 на 50 мм, толщиной 17 мм. В нем фрезерована полость размером 40 на 40 мм со штырьками сечением 2 на 2 мм. Толщина основания 3 мм.

В верхней стенке я просверлил два отверстия диаметром 10 мм и вставил в них две медные трубки. По ним будет выходить пар. А в нижней стенке – одно отверстие и одну трубку диаметром 10 мм для возврата жидкости. Все спаял твердым медным припоем с содержанием серебра 5 процентов. Получилась вот такая испарительная камера.

реклама

Запаивать крышкой я не стал. Причина – пузырьковое кипение. Испарительная камера в моем случае будет полностью заполнена водой. При кипении в воде образуются пузырьки пара. Этот процесс сопровождается шумом – пощелкиванием, мне же необходим бесшумный кулер. Поэтому для предотвращения образования пузырьков все полости будут заполнены тонкой проволокой из нержавеющей стали. На снимке выше кроме испарителя видна металлическая мочалка для чистки посуды, которая будет использована для этой цели. После того, как я все спаяю, все промежутки между штырьками будут заполнены этой мочалкой, затем крышка будет припаяна на мягкий припой ПОС-61. При применении твердого припоя температура пайки была бы значительно выше, а при высоких температурах тонкая проволока может разрушиться.

А теперь о выборе конденсатора. Сначала я хотел использовать обычный конденсатор от холодильного оборудования. Но устройства приемлемых размеров состояли из трубки диаметром 6 мм, и, на мой взгляд, такой толщины недостаточно. В качестве замены был найден испаритель от оконного кондиционера.

Размеры 450 на 250 мм, толщина ребер 25 мм. Оребрение очень плотное, расстояние между пластинами 1 мм. Для естественной конвекции это плохо, но для пробы пойдет. Тем более что если все заработает как надо, будут пути для модернизации. Итак, 410 ребер размером 255 на 25 мм. Общая площадь 52 275 см 2 без учета площади трубок. Для сравнения – площадь поверхности кулера Thermalright HR-02 8 000 см 2 .

Данный испаритель хорош тем, что в его конструкции два входа и один выход, как раз под мою испарительную камеру. Вдобавок трубки в нем соединены так, что облегчается поток сконденсировавшейся жидкости.

реклама

На фотографии выше видно, что почти все нижние трубки собираются в одну. Так жидкость лучше стекает. Осталось упомянуть, что в этом девайсе использованы более толстые трубки, чем в конденсаторе аналогичного размера, их наружный диаметр составляет 8 мм.

Источник

Как сделать систему водяного охлаждения для процессора или кулер своими руками

Некоторое время назад у меня появилась идея о создании блока водяного охлаждения или, так называемого, кулера для жидкости, своими руками, и после просмотра вдохновляющих видео я решил, что время пришло.

Вместо медной крышки (как это часто делают), я решил использовать чистый поликарбонат. Он позволил открыть взгляду кастомный блок и охлаждающую жидкость. Также я разработал съемную систему посадки, что позволит поставить блок на широкий диапазон сокетов и различные монтажные решения.

Мне повезло, так как в моём доступе было всё необходимое оборудование, поэтому я использовал несколько аппаратов, которые встречаются не очень часто. Тем не менее, используя воображение и терпение, тех же результатов можно добиться при помощи простых подручных инструментов. Единственная специализированная машина, которая понадобится в проекте — это ЧПУ фреза.

Чтобы сохранить длину этой инструкции в разумных пределах, я опустил базовую информацию об использовании применённых механизмов.

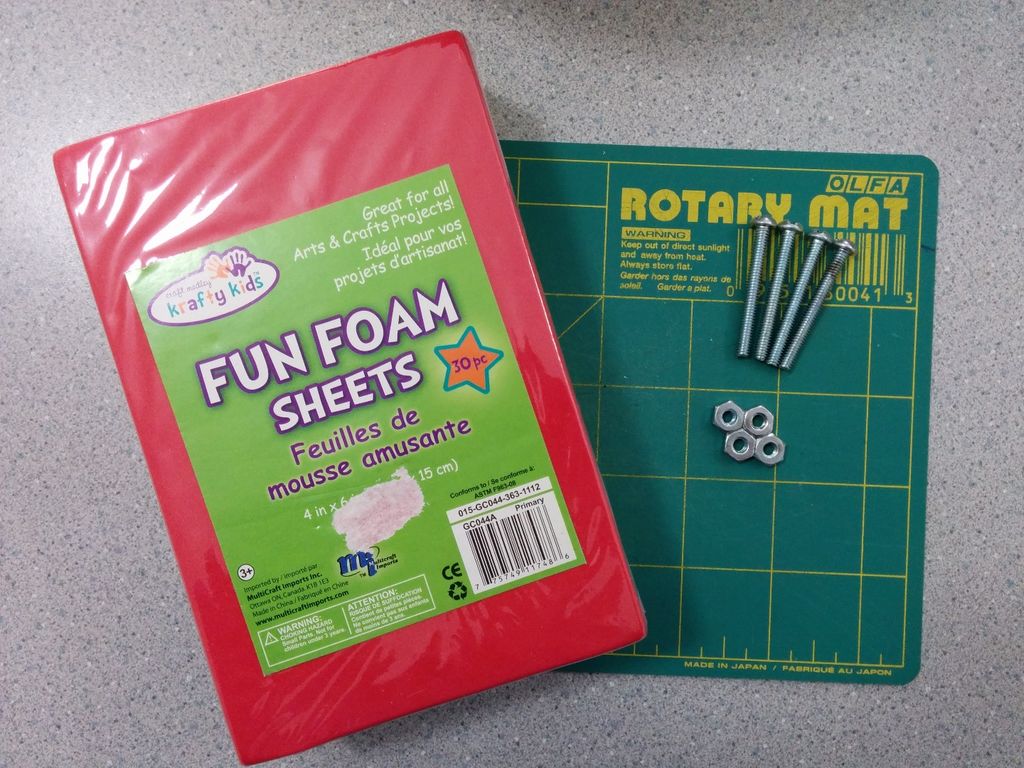

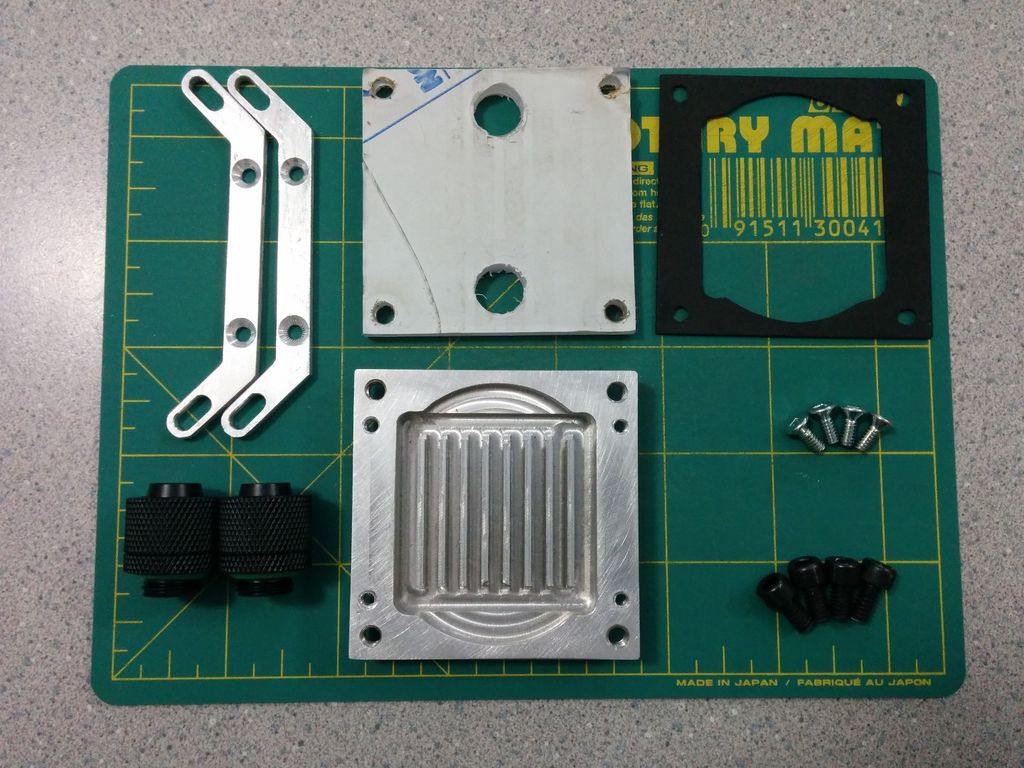

Шаг 1: Материалы и приспособления

- Алюминиевая пластина — 5 * 10 * 0,3 см толщиной

- Алюминиевый плоский брусок — 5,4 * 5,4 * 1,27 см толщиной

- Прозрачный лист поликарбоната — 5,4 * 5,4 * 0,64 см толщиной

- Винты с заглушкой стандарта 10-24 UNC x 3/8″ (1 см) 4 шт

- Винты с потайной головкой стандарта 6-32 UNC x 3/8″ (1 см) 4 шт

- Винты с уплощенной головкой стандарта 8-32 UNC x 1 1/2″ (3,8см) 4 шт

- Гайки стандарт 8-32 UNC 4 шт

- Крафтовая пена (Craft Foam)

Предпочтительные фитинги для жидкостного охлаждения процессора. Я использовал компрессионные фитинги с Amazon.

Заметка: все измерения даны приблизительно. Для точных данных смотрите замеры из следующего шага.

Также обратите внимание на выбор материала для вашего основного блока. Обязательно сравните его с остальной частью водной петли, чтобы предотвратить коррозию.

- Станок ЧПУ

- Ручная фреза

- Ленточная пила

- Дрель или пресс с дрелью

- Битки для дрели 0.25, 0.38, 0.5, 1.2 см (0.103, 0.150, 0.2, 0.457 дюйма)

- Токарный станок по металлу

- 2-канальная концевая фреза на 0.3 и 1.3 см(1/8, 1/2 дюйма)

- Лицевая фреза

- Зенковка

- Напильник

- Канцелярский нож

- Линейка

- Коврик для резьбы

- Метчик стандарта G1/4-19

- Метчик стандарта 10-24 UNC

- Метчик стандарта 6-32 UNC

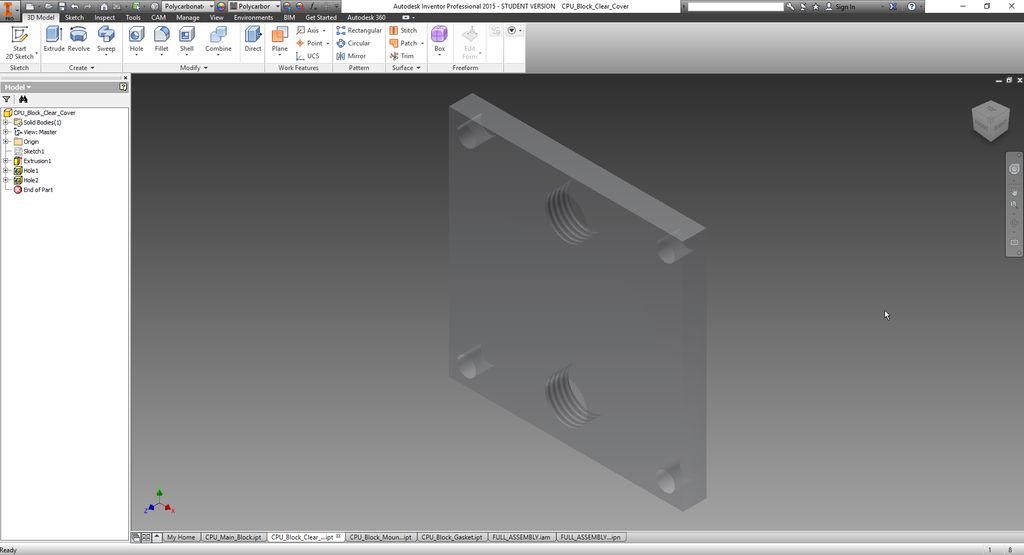

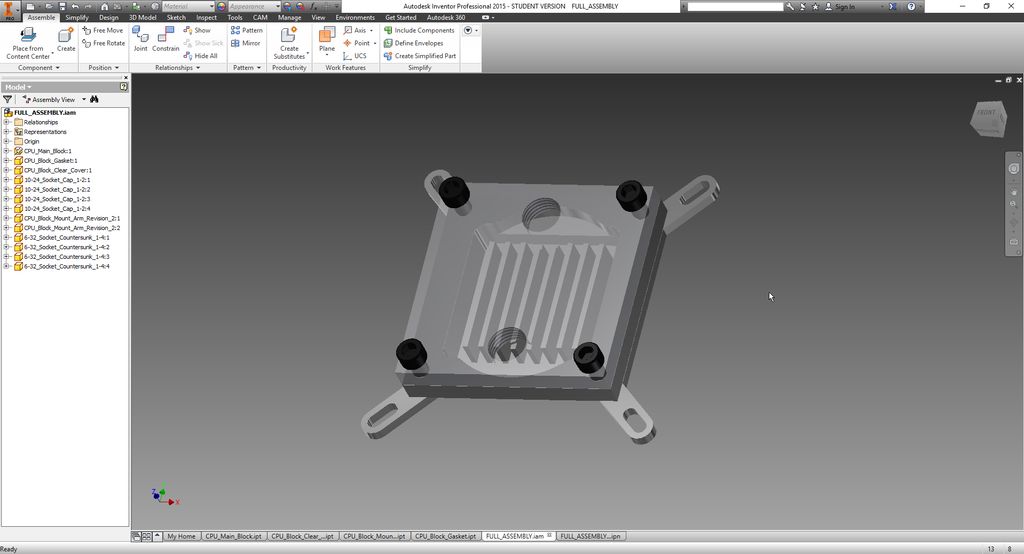

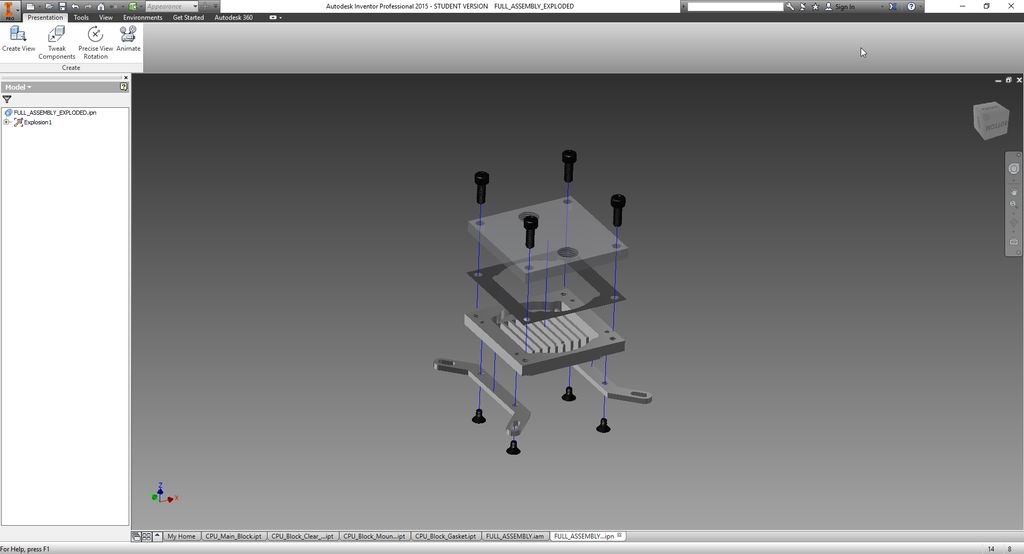

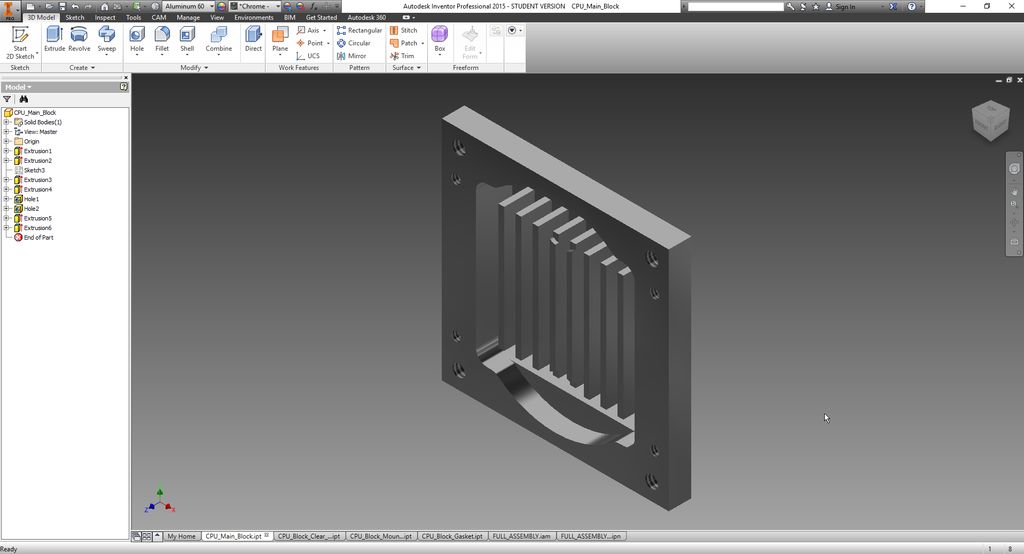

Шаг 2: Дизайн блока

Для создания трёхмерной модели блока я использовал Autodesk Inventor. Он помог мне определить финальные размеры блока и сгенерировать g-код для ЧПУ.

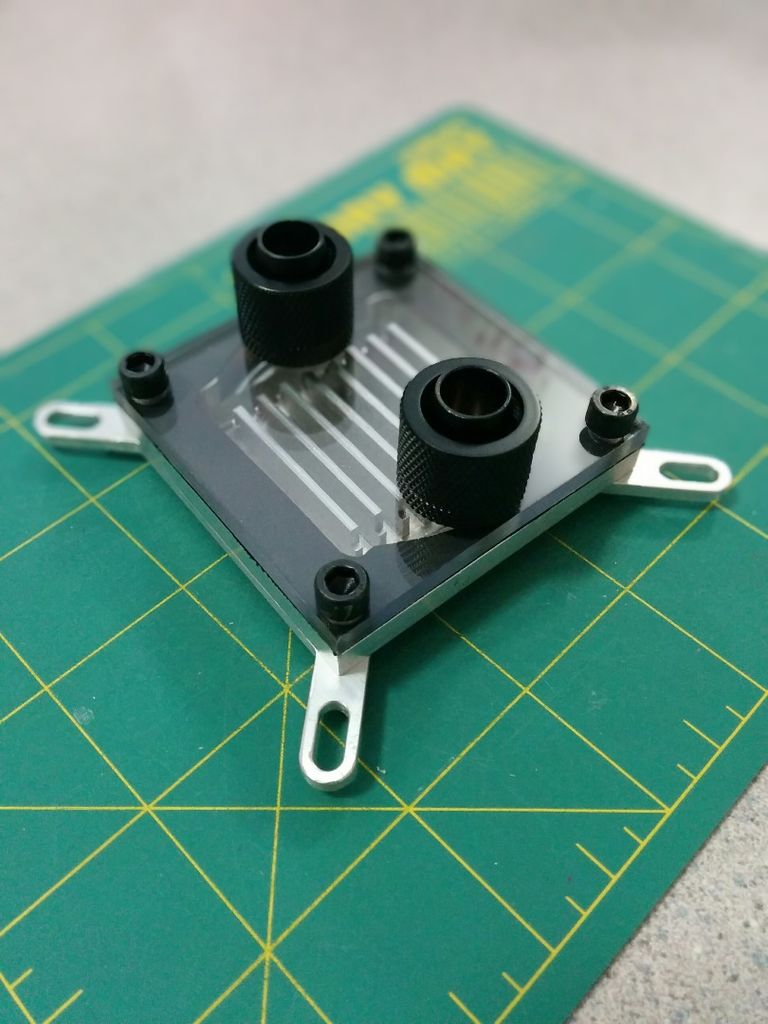

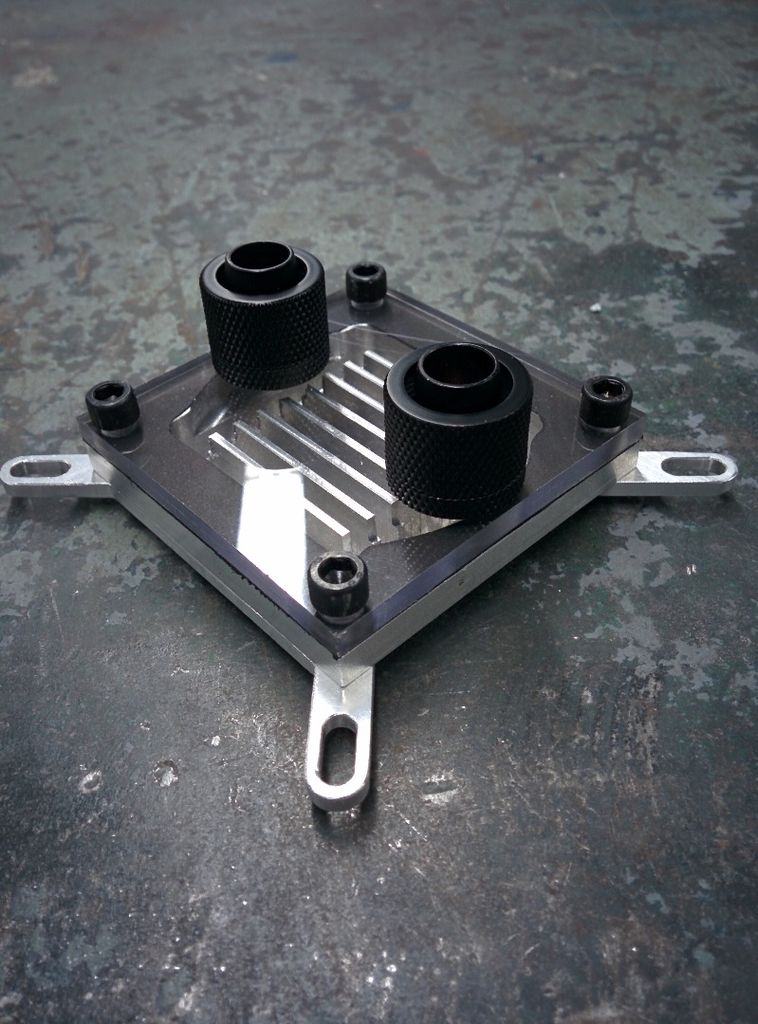

Итоговый дизайн блока состоит из прозрачного поликарбонатного корпуса поверх алюминиевой основы с прокладкой между ними. Алюминиевое основание имеет механически обработанный карман с ребрами сверху, по которому течёт вода. 8 просверленных отверстий используются для закрепления верхней поликарбонатной пластины и креплений. Фиттинги для водного охлаждения всверлены напрямую в верхушку поликарбонатной крышки.

Крепёжные ручки можно снимать, делая возможным крепление системы на разные сокеты, либо вообще крепя её на свою систему для специфического использования.

Проектируя блок, я не забывал о зазорах для компонентов материнской платы, так же как и об ограничениях механической обработки. Чтобы достичь надлежащего зазора, я спроектировал блок с глубоким контуром 0.95 * 0.64 см (3/8 * 1/4 дюйма), выбранный фрезой вокруг нижнего периметра блока. Для механической обработки я использовал фрезу с наконечником 0,31 см (1/8 дюйма) — она позволила мне получить максимальное число рёбер внутри блока, сохранив при этом разумную глубину кармана. Позже я напишу об этом подробней.

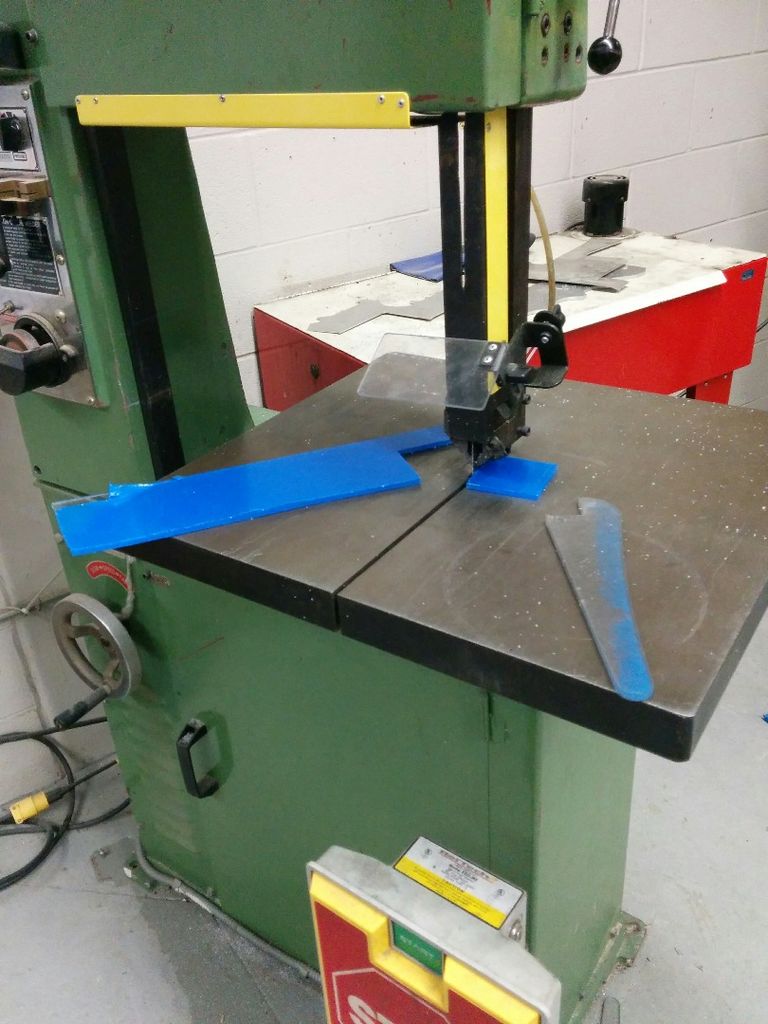

Шаг 3: Прозрачный блок крышки

Я решил начать проект с изготовления прозрачного блока крышки. Сырец был примерно обрезан по нужным размерам при помощи пилы, а затем закреплён на фрезерном станке для придания ему финальной формы 5 * 5 см (2 *2 дюйма). Как только блок был обработан до финального размера, я просверлил в нём отверстия 0,5 см (0,2 дюйма) по углам, а затем просверлил и нанес резьбу на монтажные отверстия для водных фиттингов (стандарт G1/4-19, размер бурового метчика 1.16см (0.457 дюйма)).

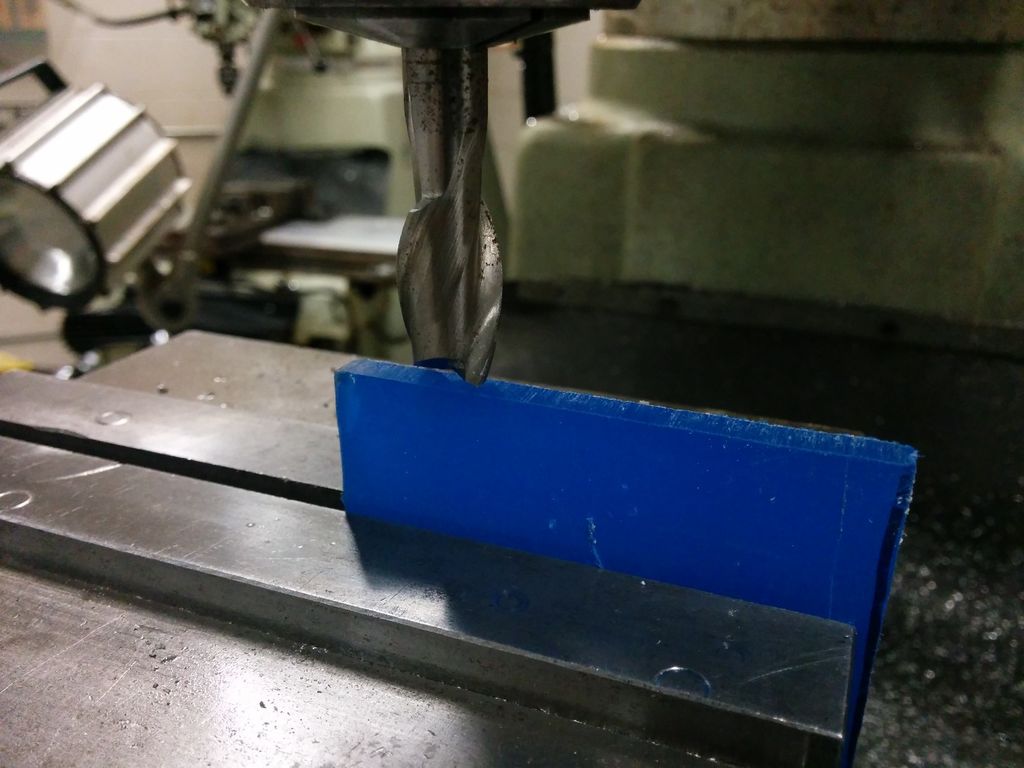

Шаг 4: Подготовка основного блока

Когда поликарбонат был готов, я перешел к основному блоку. Сначала при помощи фрезы я придал блоку финальную форму 5 * 5 см (2 *2 дюйма), затем сделал легкий очищающий проход по поверхности блока, удалив поверхностные дефекты. Не удаляйте слишком много материала во время очистки, так как позже это может повлиять на программу ЧПУ. Если блок будет слишком тонким, резак прорвется через него и испортит деталь.

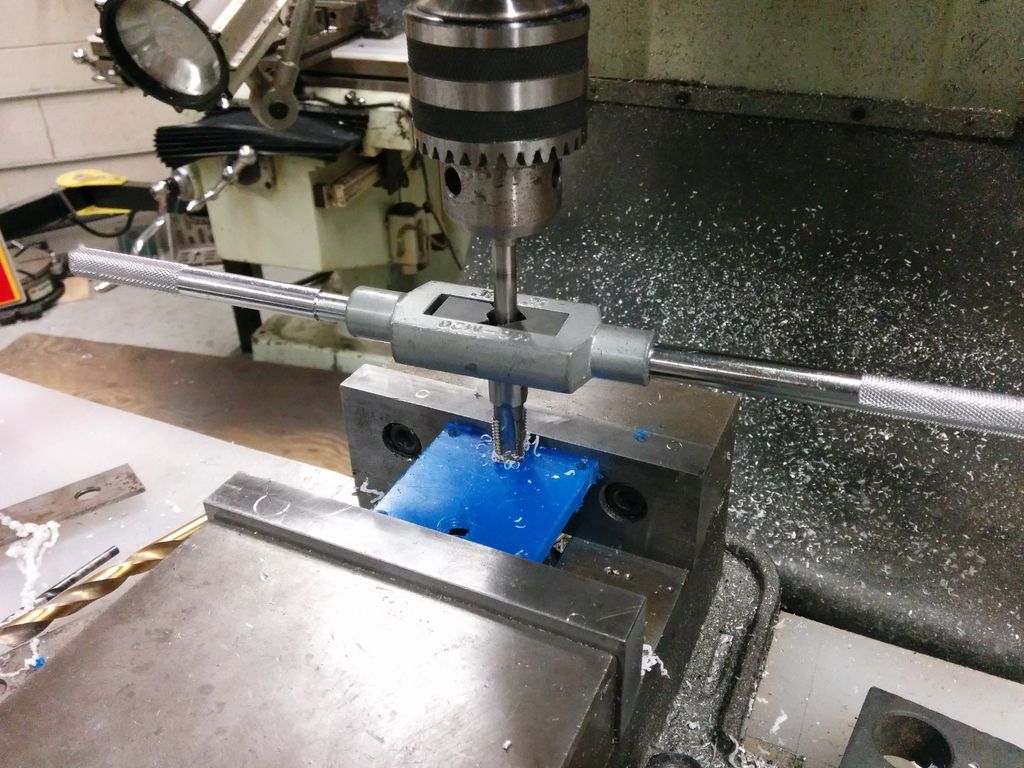

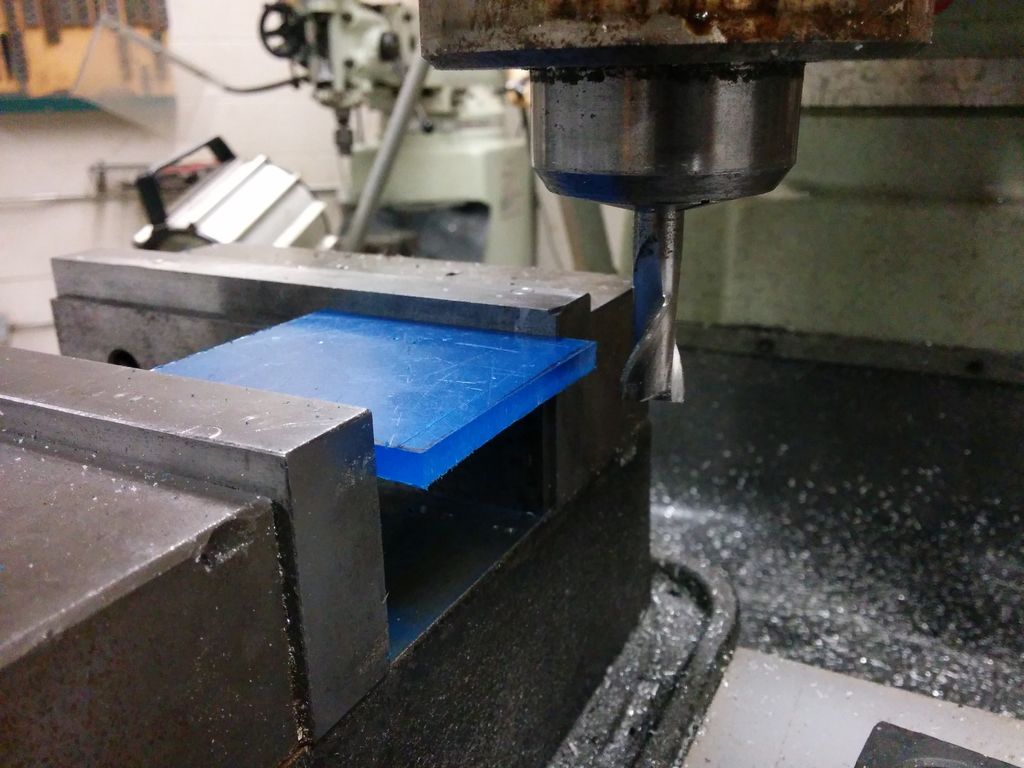

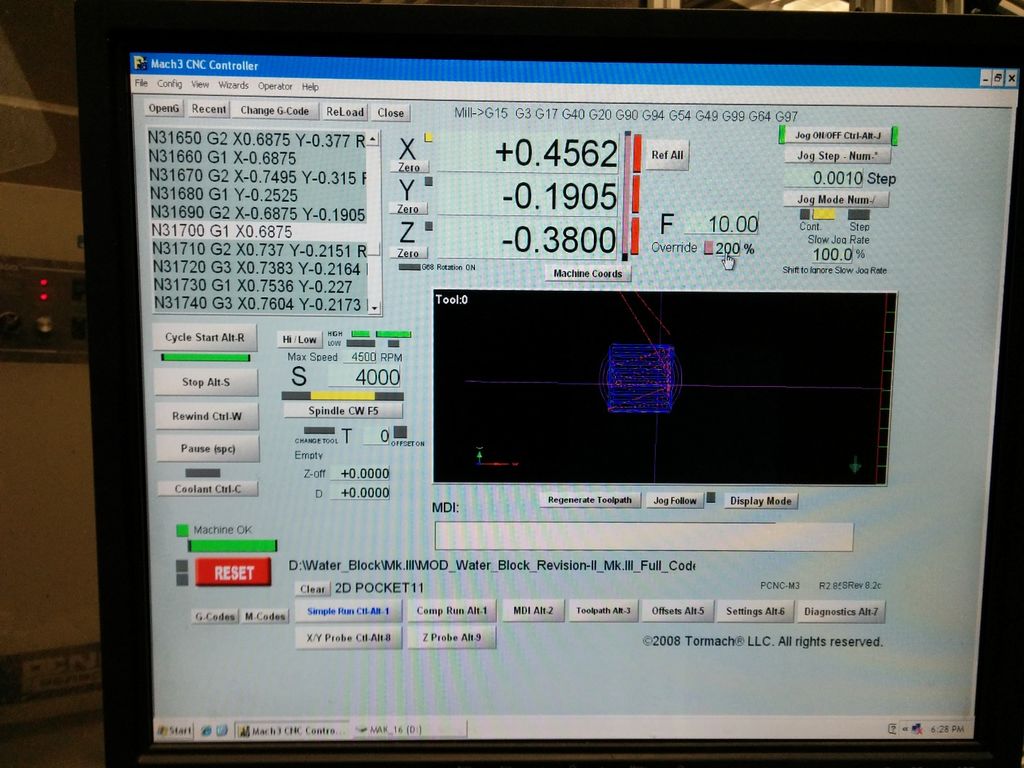

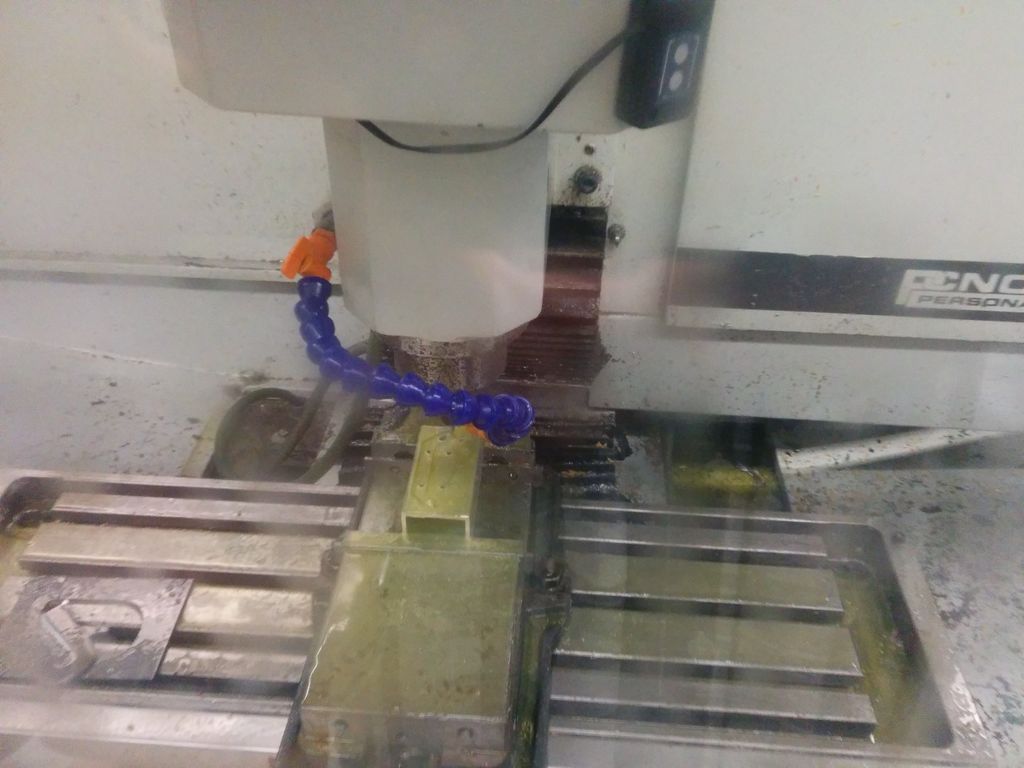

Шаг 5: Обработка основного блока на ЧПУ

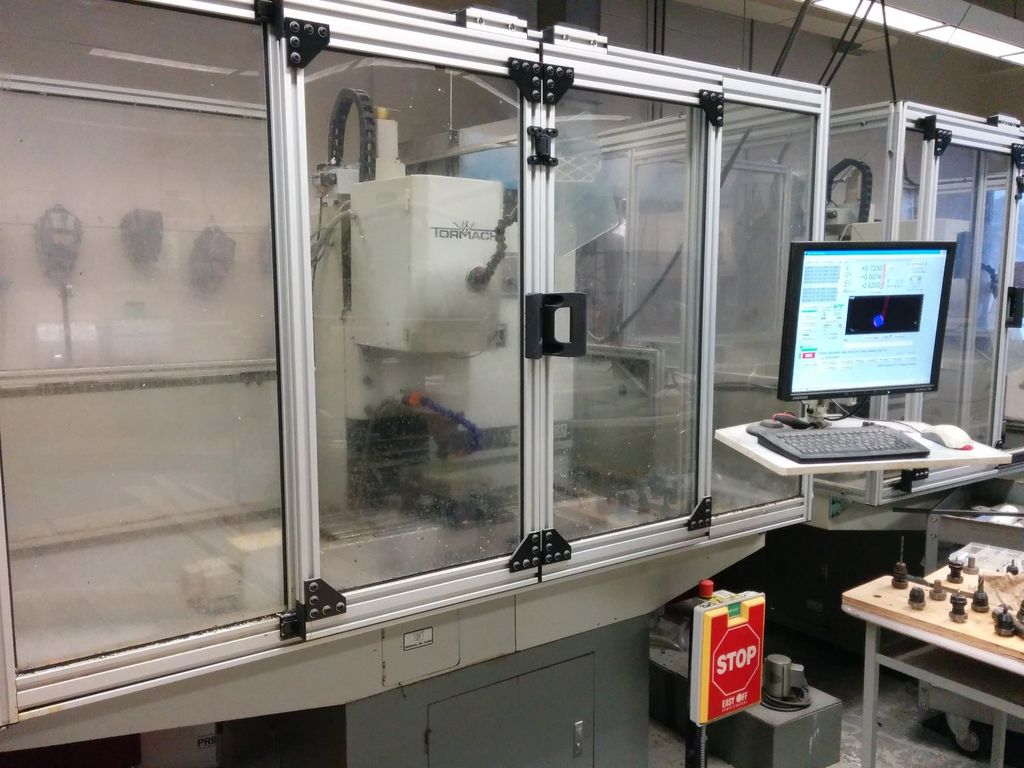

Нулевые координаты для обеих программ ЧПУ находятся в нижнем левом углу детали, поэтому при помощи краеискателя я выставил их в аппарате. Как только правильная фреза (0.3 см или 1/8 дюйма) была прочно закреплена в шпинделе, я загрузил программу в аппарат и нажал пуск.

Как только программа для резервуара была закончена, я перевернул заготовку, откорректировал нулевые координаты и запустил программу для вырезки зазора на обратной части блока.

Заметка: Данный g-код файлы работают на моём ЧПУ (Tormach PCNC 1100), но я не могу гарантировать, что они также хорошо будут работать на других аппаратах. Проверьте код перед тем, как запустите программу и убедитесь, что код не повредит механизм. Я не беру на себя ответственность за любые проблемы, вызванные этим кодом.

Шаг 6: Ручная обработка основного блока

После отработки программ на ЧПУ, я вернул основной блок на фрезу и вручную доработал его.

Сначала я слегка прошелся по нему торцевой фрезой и очистил верхнюю часть блока, получив ровную поверхность для прокладки. Затем я прошелся по всем отверстиям, придав им правильный размер и задав диаметр, необходимый для дальнейшей нарезки резьбы (0.26см (или 0.103 дюйма) для 6-32 UNC и 0.38см (0.150 дюйма) для 10-24 UNC). Сразу после сверления я поместил блок в тиски и высверлил во всех отверстиях резьбу нужного размера.

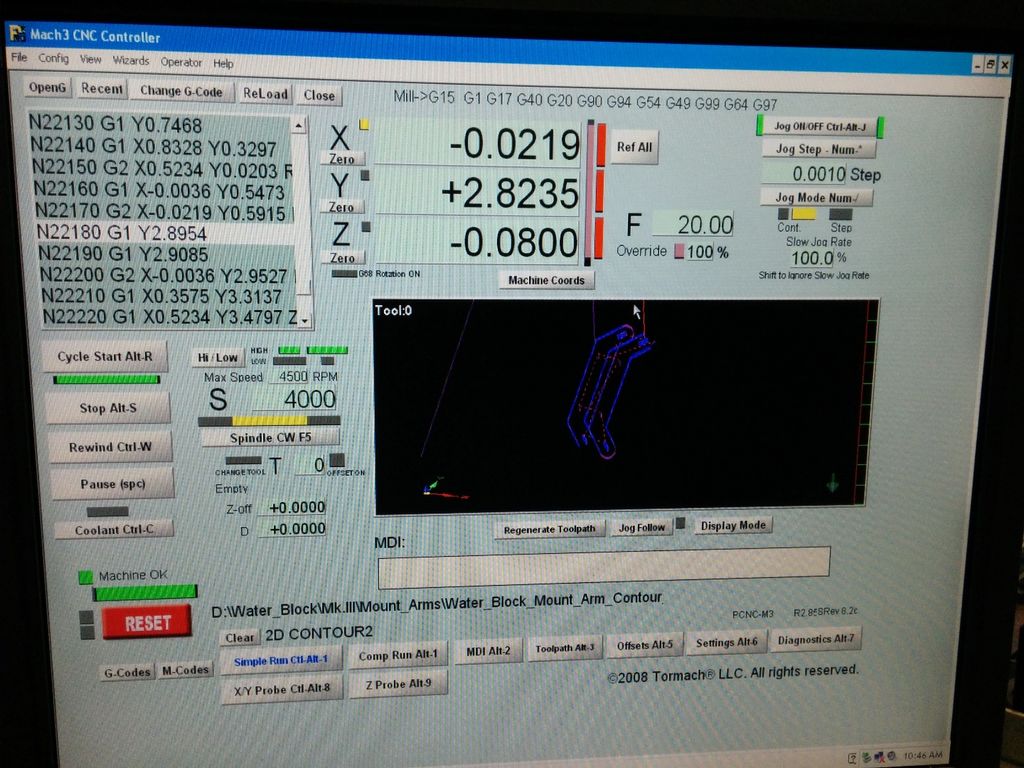

Шаг 7: Создание крепёжных ручек

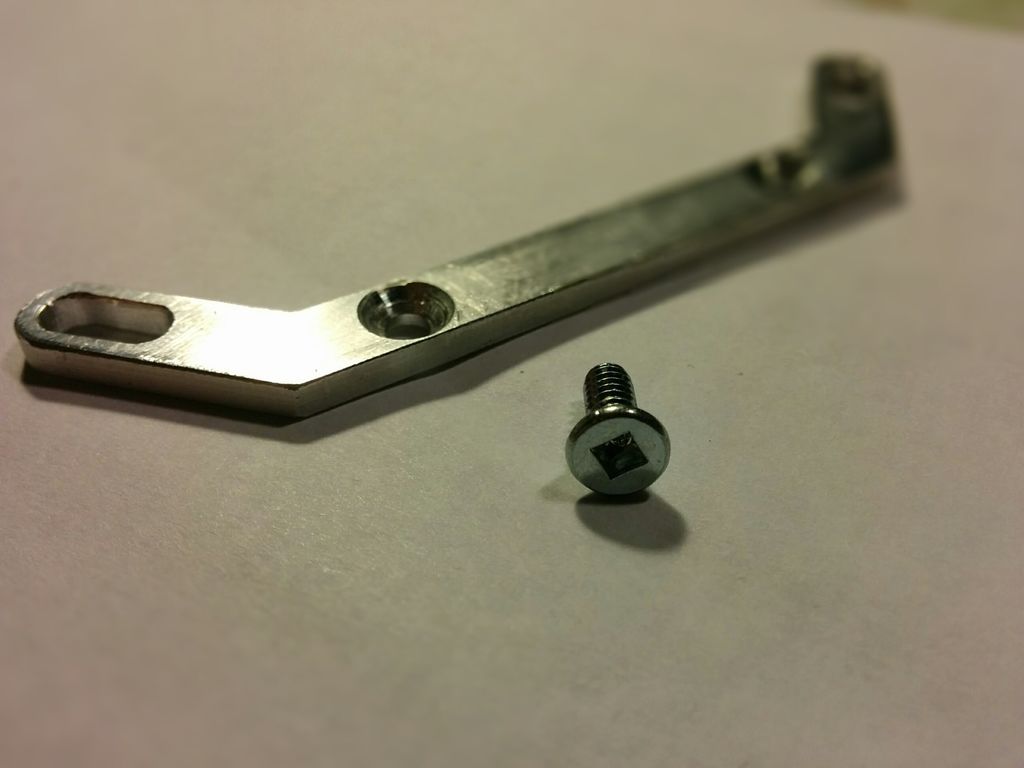

Крепёжные ручки были вырезаны из алюминия толщиной 0.3 см (1/8 дюйма). Нулевые координаты для ручек располагаются также в нижнем левом углу, как и у основного блока. Как только ручки были вырезаны, я выдернул их из удерживающих вкладок и обработал напильником. Далее я проделал в ручках отверстия, чтобы они могли принимать винты стандарта 6-32.

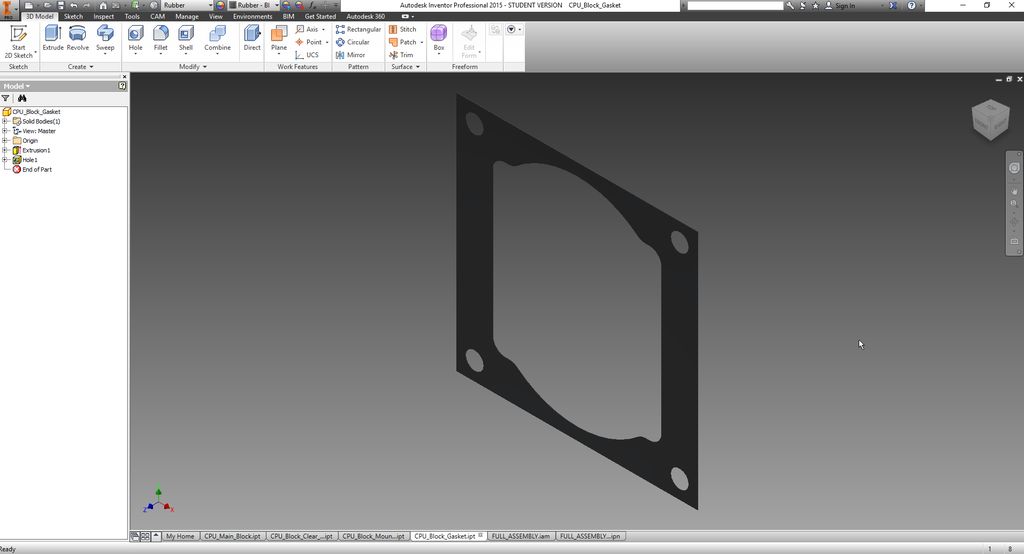

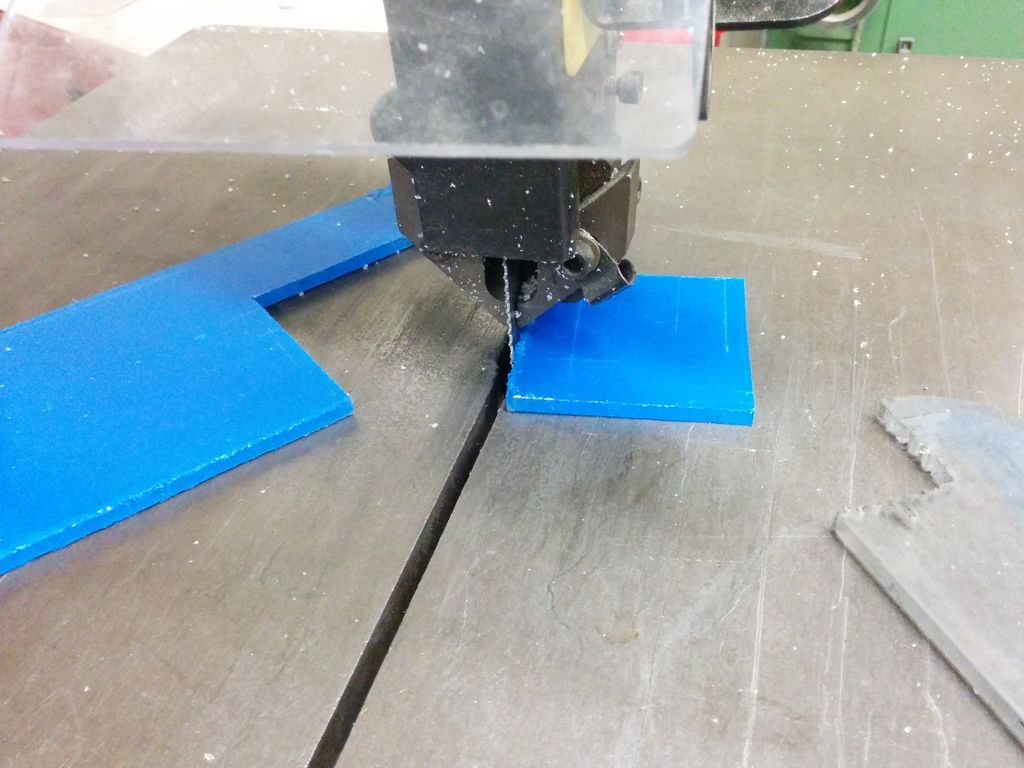

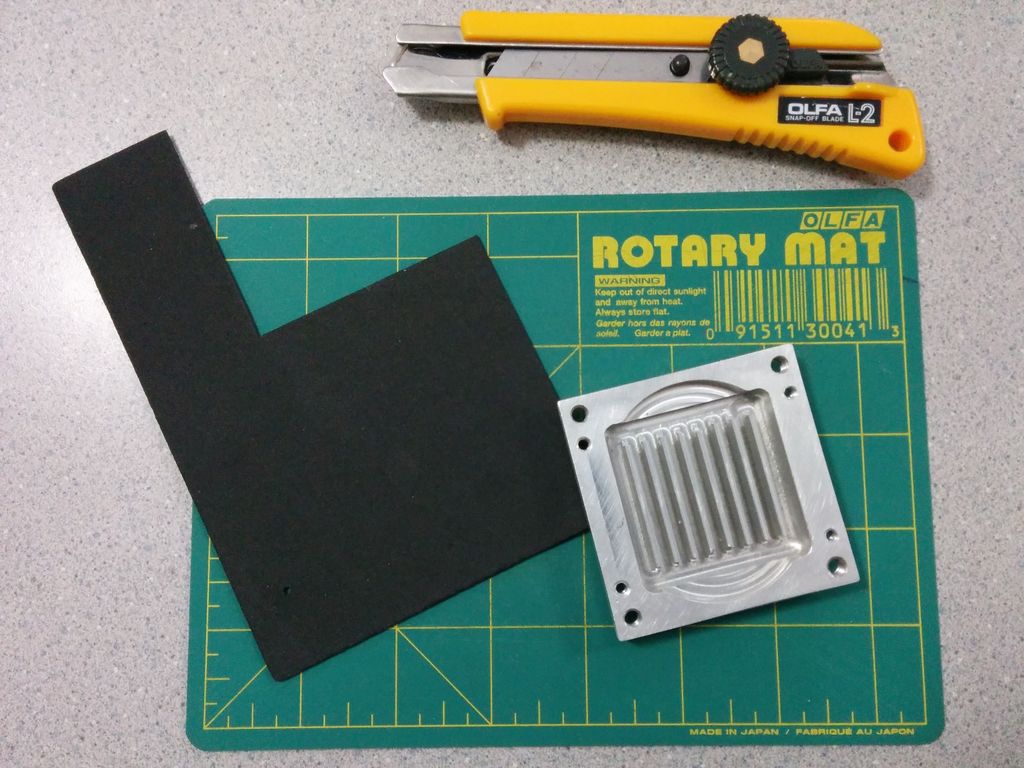

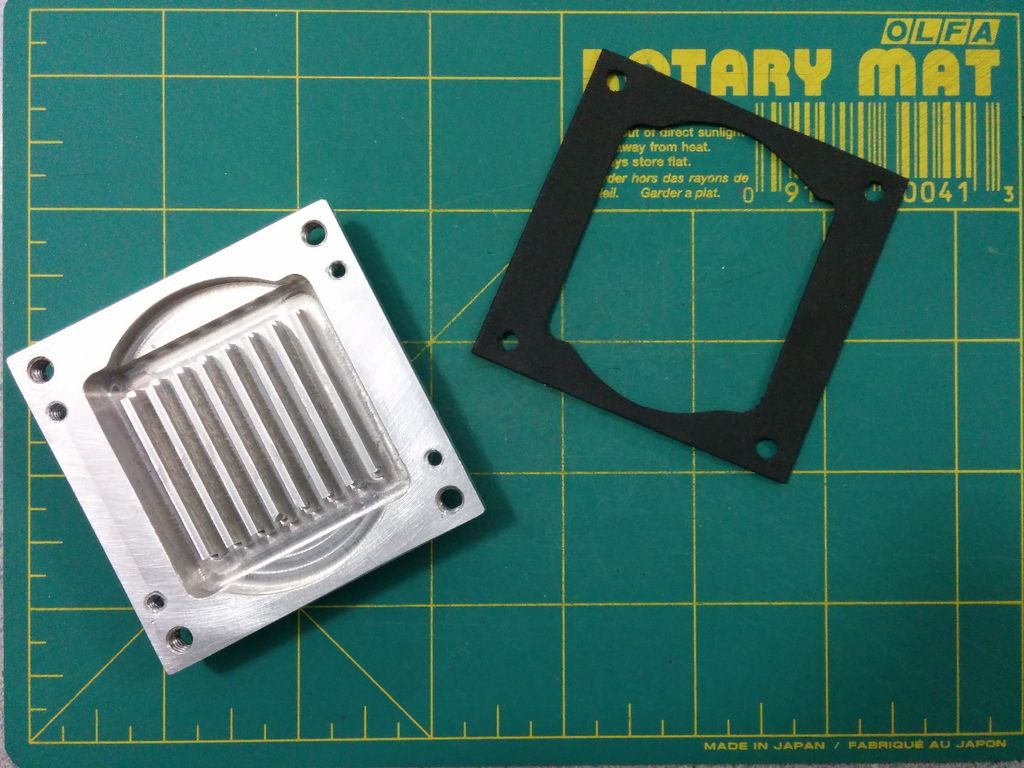

Шаг 8: Вырезаем прокладку

Этот шаг на самом деле не обязателен, так как можно обойтись и без прокладки. Немного силиконового герметика более чем хорошо справятся с задачей, но прокладка позволит в будущем разобрать девайс, и она выглядит куда лучше, чем кучка силикона.

Я решил использовать дешевую крафт-пену по нескольким причинам. Это достаточно мягкий материал, при этом он достаточно толстый, чтобы хорошо сжаться по контуру, создавая герметичную среду. Также он повсеместно доступен, с ним легко работать и он недорогой.

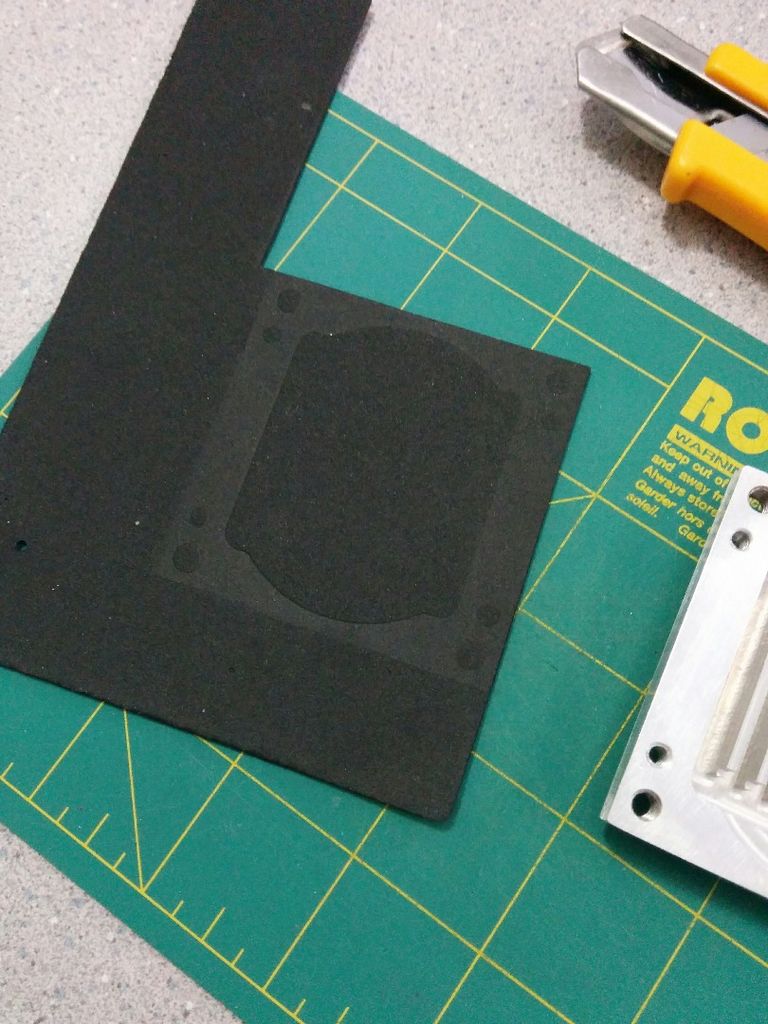

Если придавить верхнюю часть блока к пене, она создаст отпечаток, по которому можно вырезать прокладку нужной формы. Дальше вырежьте в ней отверстие для резервуара и винтов. После того, как прокладка была полностью готова, я еще раз приложил её к верхней части блока и убедился, что всё идеально сходится.

Шаг 9: Сборка блока

Теперь, когда все части проекта готовы, пора собрать блок воедино!

Я начал с очистки поверхности прилегающих частей и удостоверился, что в моём блоке для водяного охлаждения процессора не будет никаких грязных частиц. Как только я убедился, что всё находится в чистоте, то при помощи винтов 6-32 прикрепил монтажные ручки. Затем я установил прокладку и прозрачную верхнюю крышку. Винты 10-24 закрепили верхнюю крышку, а фиттинги завершили сборку. В шаге 2 есть развернутая диаграмма, по которой можно проследить весь процесс сборки.

Шаг 10: Проверка на протечки

Подключите блок к автономному водному контуру, подальше от любой электроники, и желательно в каком-нибудь ведёрке – это поможет поймать любую каплю, которая потенциально может убежать из системы. Я поместил свою систему в большую салатницу на листе бумаги. Таким образом, я мог сразу заметить, даже если бы хоть одна капелька протекла мимо контура.

Дайте контуру поработать минимум 24 часа (чем дольше, тем лучше) и убедитесь, что в лотке нет протечек.

Шаг 11: Установка блока

Установите винты 8-32 в монтажные отверстия на материнской плате. Нанесите предпочитаемую термопасту и установите блок отверстиями на винты. Винты должны легко войти в отверстия на монтажных ручках. Накрутите сверху гайки до того состояния, когда они лишь касаются поверхности монтажных ручек, затем закрутите их силой пальцев по противоположным углам. Убедитесь, что создали одинаковое давление на процессор, а блок сидит ровно на его поверхности. Блок должен сидеть настолько плотно, чтобы не двигаться, но при этом он не должен изгибать материнскую плату и\или монтажные ручки.

Мои поздравления, вы только что создали ваш первый водоблок!

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Источник