- Кто собирал мебель своими руками

- Пикабу в мессенджерах

- Активные сообщества

- Тенденции

- Компьютерный (письменный) стол

- Уголок в прихожую из подручных средств

- Встроенный шкаф купе своими руками, часть 1 (сам шкаф, без дверей)

- Подвесные прикроватные тумбочки и консоль под телевизор

- Мебельный гарнитур в ванную со столешницей из массива дуба

- Как я запилил шкаф или проблема фурнитуры из IKEA

Кто собирал мебель своими руками

В сообществе мы собираем рисованные творения художников из сети, в основном цифрового формата.

Пикабу в мессенджерах

Активные сообщества

Тенденции

Компьютерный (письменный) стол

Хотел письменный стол и понравился такой вариант в интернете. Но не подходили размеры и цена завышена. Решил сколотить сам

Набросал убогий чертеж по своим размерам и заказал распиловку. Закупил в Леруа фурнитуру. Кстати, направляющие 500мм там не рекомендую.

Снизу приделал розетки для удобства.

цена вопроса:

распиловка и материал 3500

фурнитура 1500 со всей мелочевкой.

Итого 5 000, вместо 20 000 на сайте+свои размеры и цвета.

По времени:

вечер на проект

5 дней ожидания распиловки

1 день сборка

инструменты: шуруповёрт, сверла и биты

Уголок в прихожую из подручных средств

Хочу представить работу, с которой началось моё мебелестроение и поделки на балконе.

Квартира очень небольшая, а прихожая совсем малютка и для полноценного шкафа места нет.

Значит, нужен пуфик, чтобы можно было сесть и вешалка для одежды.

В то время, я еще пытался найти подходящую мебель в магазинах, но она категорически не вписывалась в габариты.

Тогда я подумал, что, в сущности, корпусная мебель – раз плюнуть! Так оно и оказалось, но есть нюансы.

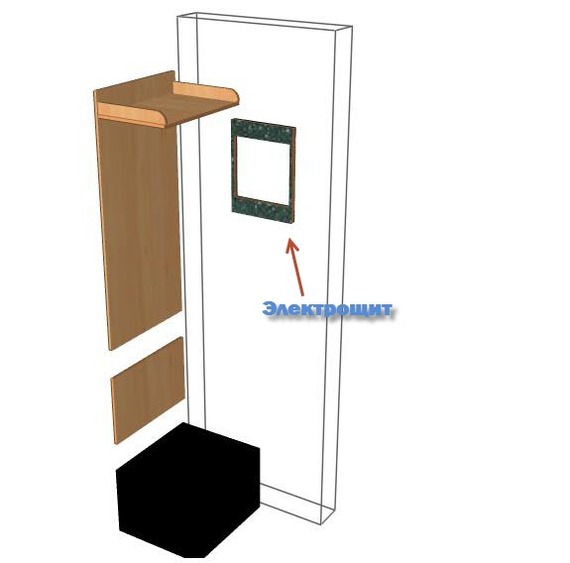

Опыта использования программ проектирования мебели не было совсем, но была уверенность что уже-таки должны быть. Перепробовал тогда только две АстраКонструктор и Про100.

Астра показалась подружественней. Сделал чертёжик всего гарнитура:

И отдельно, тумбочка-пуфик:

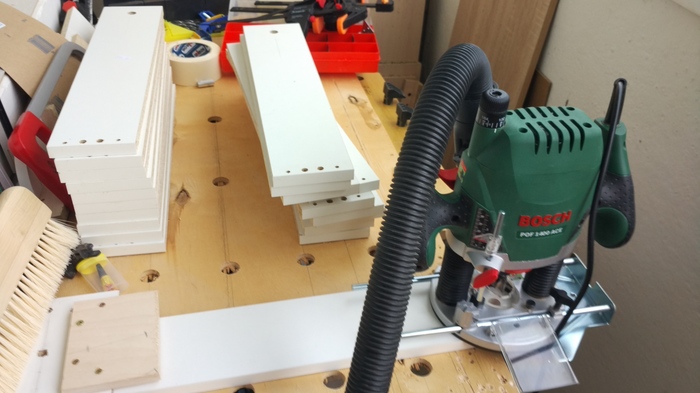

Закупил весть материал без распила… Если бы я знал какие сложности это сулит, то никогда бы так не сделал, с теми инструментами, что у меня были. Из инструментария был лобзик, пара шуриков… И докупил фрезер (никогда раньше с ним не работал, захотелось узнать, что за зверь) и струбцины. Еще купил кондуктор для сверления бош… Это было одно из самых бесполезных приобретений, потому как кривой неимоверно.

Тумбочку раскраивал лобзиком, а потом по направляющей проходился фрезером. Это очень неэффективно, и много раз вспоминал «добрым» словом авторов статей, где я прочел, что это хороший способ раскроя без сколол. Сколов действительно не было, но это очень медленно и фрезы тупились.

Кромку приклеивал утюгом. Не старым советским, чугунным, а современным с алюминиевой подошвой. Она очень быстро остывала и из-за этого кромку локально приходилось прогревать.

Да, тумбочка пуфик еще и с отделением для хранения всякой обувной хрени: щетки, мази, губки.

Крышку выпилил из фанеры. Фигурная кромка – просто игрался с фрезером и было любопытно как он делает закругления XD

На фанеру наклеил сверху поролон вторичного вспенивания (он жестче обычного) и обшил кожзаменителем. Машинки нет, поэтому не чехол, а просто сгибы.

А крышку закрепил на антресольных петлях.

Вешалка очень примитивной конструкции. Сами трубы и крепеж – система joker, популярная в отделке шкафов и витрин. Для крепежа, где мог – использовал конфирматы, в остальных местах – клей.

Так же сделал подушку-спину из ЛДСП поролона и дерматина.

Крепил все на мебельный навес не регулируемый (железка с отверстиями).

Позже добавил алюминиевых трубок, чтобы обувь не стояла в луже на полу.

И вот уже немного захламленный вид.

Благодаря этой первой работе, появился энтузиазм делать мебель дальше для себя и своей семьи. Приятно видеть вещи сделанные своими руками, когда они приносят пользу.

Спасибо всем за внимание!

Встроенный шкаф купе своими руками, часть 1 (сам шкаф, без дверей)

Этот пост, некоторая ретроспектива. Если посмотреть в моем профиле, то этот шкаф делал сразу после «Уголок в прихожую из подручных средств» =)

Пост делаю именно сейчас, потому что двери только недавно поставил (через год после шкафа) XD

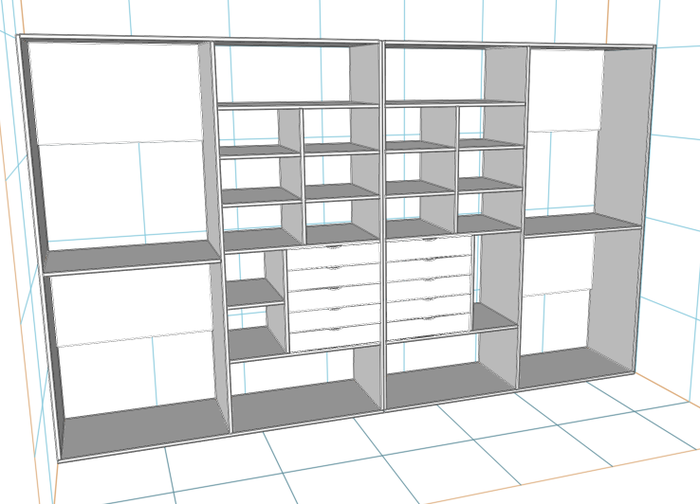

Итак, сначала проект: делал в Астра Конструктор

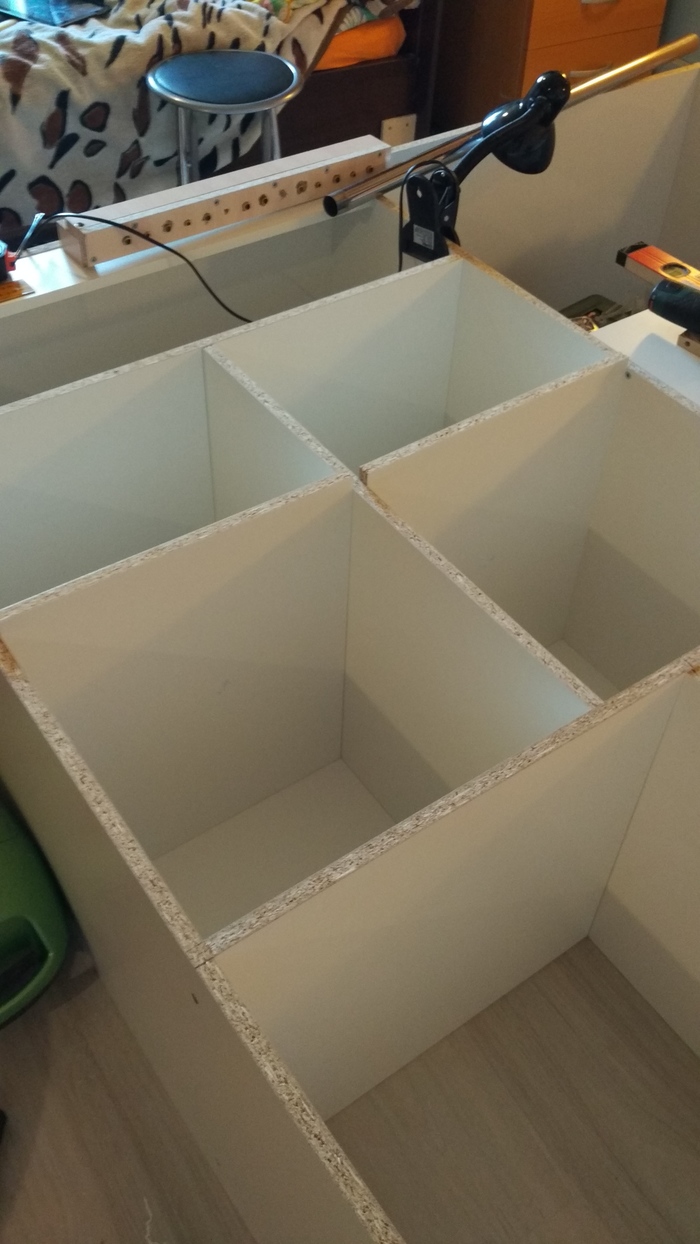

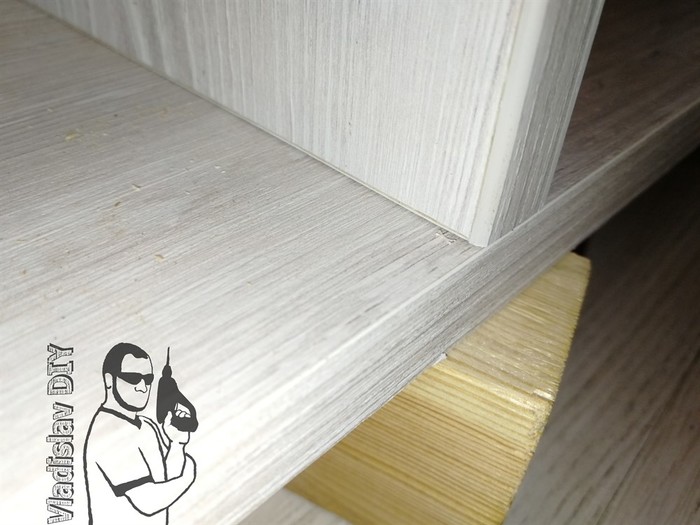

Шкаф сделал из 2-х частей для простоты сборки и монтажа.

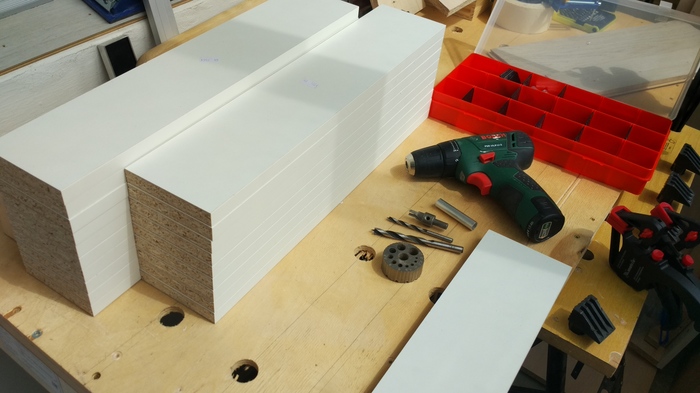

По чертежам, сделал таблицу необходимых деталей и отправил на фирму, занимающуюся распилом ЛДСП.

После оплаты (вышло в 17т.р. + доставка 3т.р. без подъема), неделю на изготовление и мне привезли упакованные в стретч панели без присадки, но пронумерованные (как в заказе), что облегчило сборку.

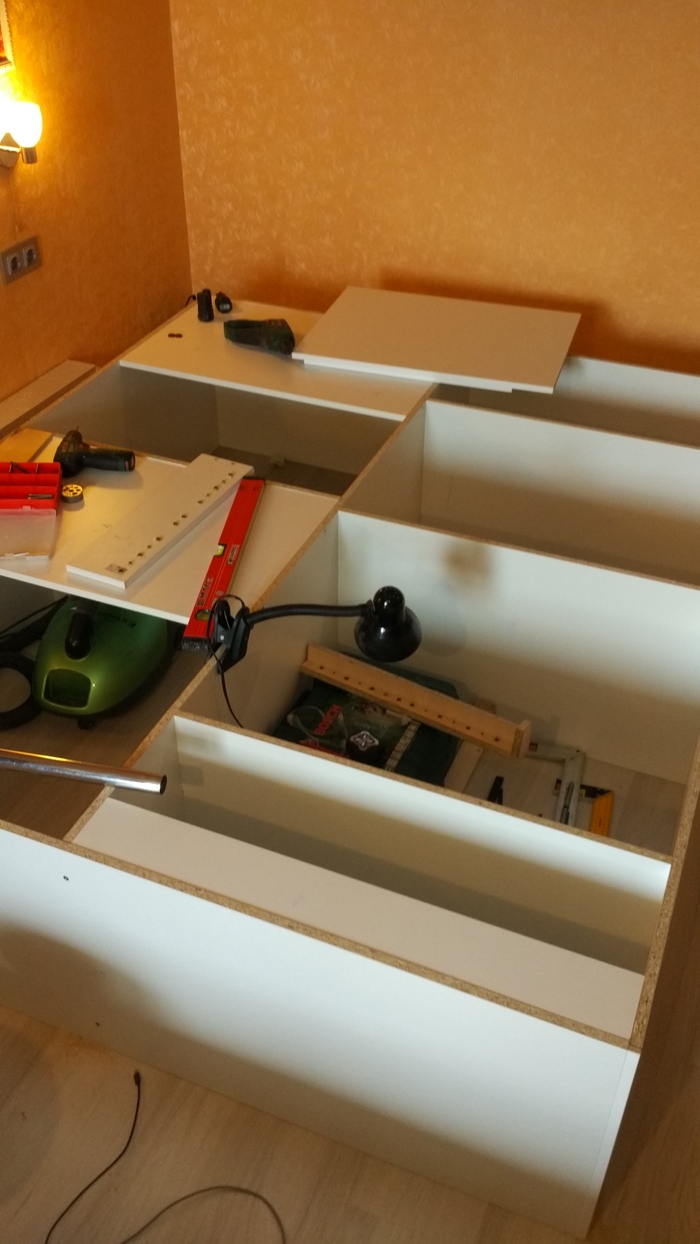

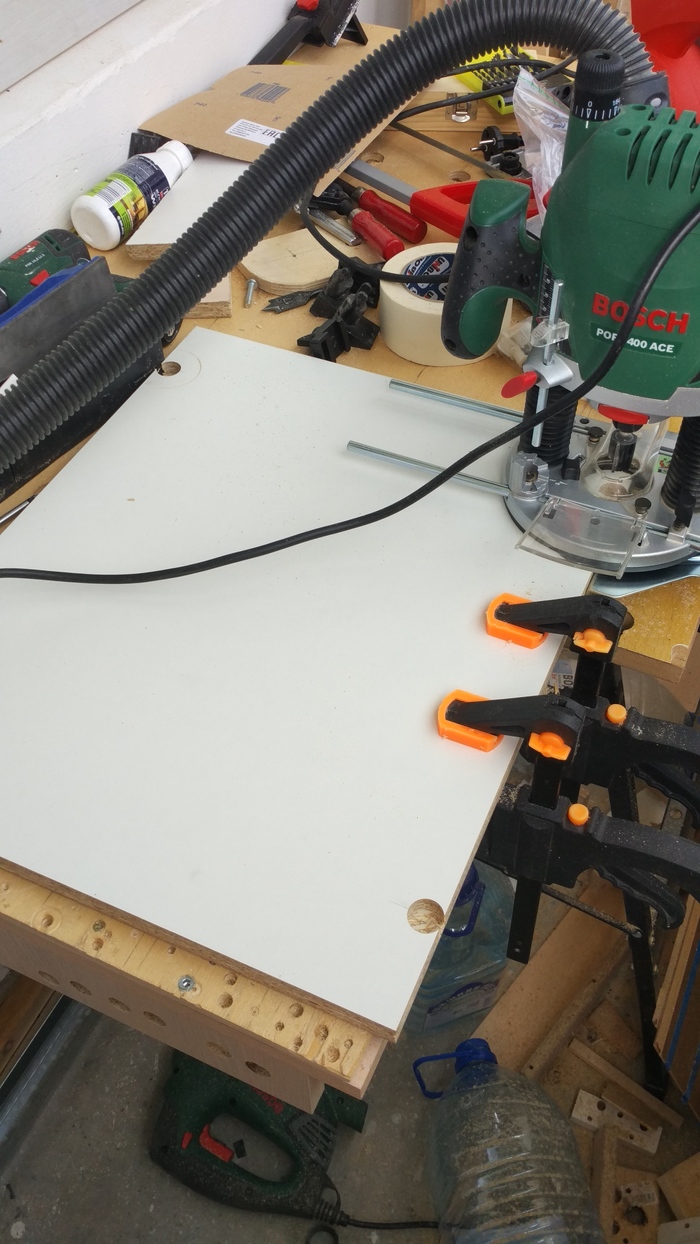

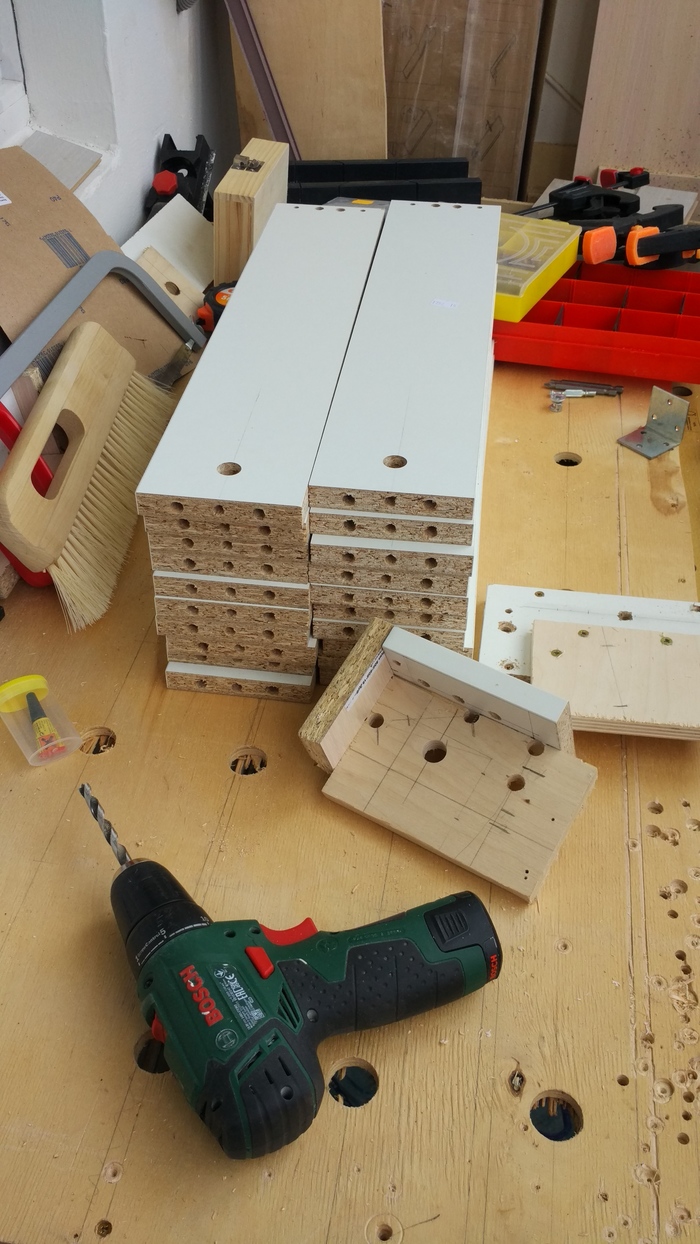

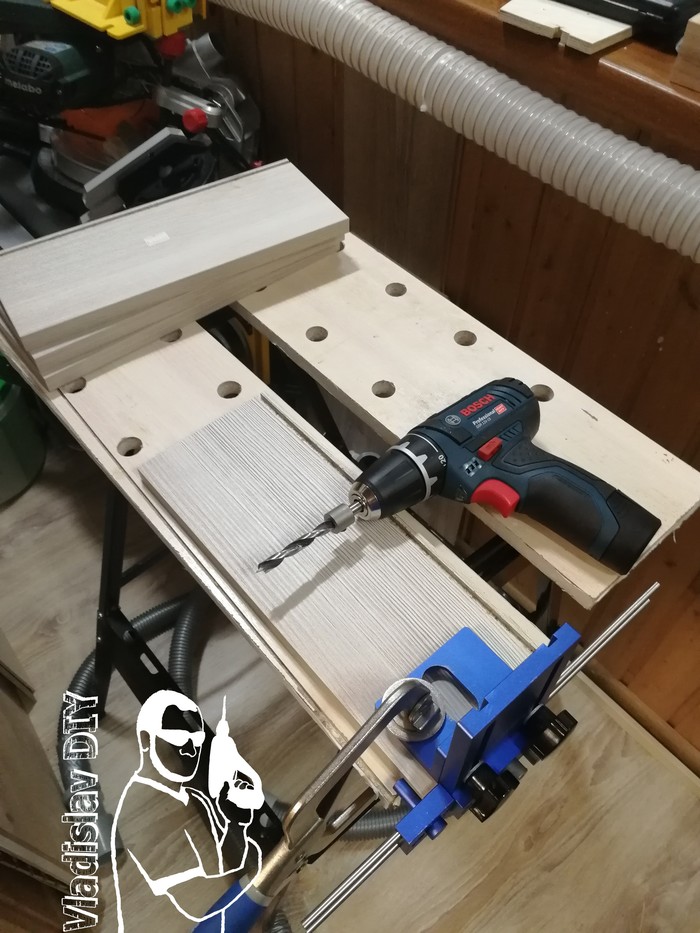

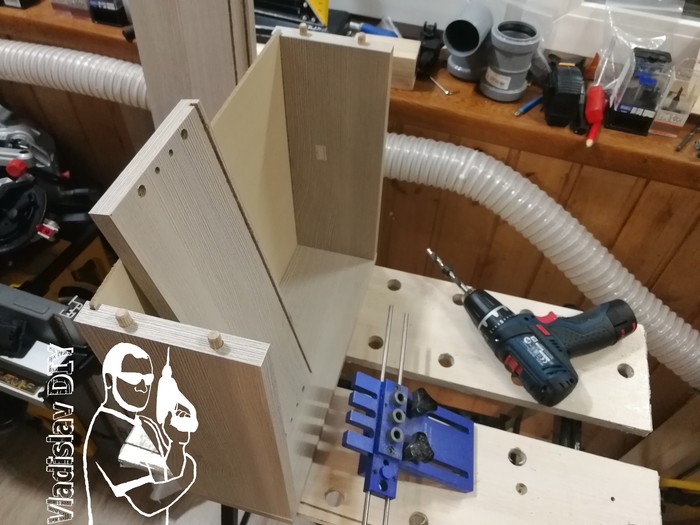

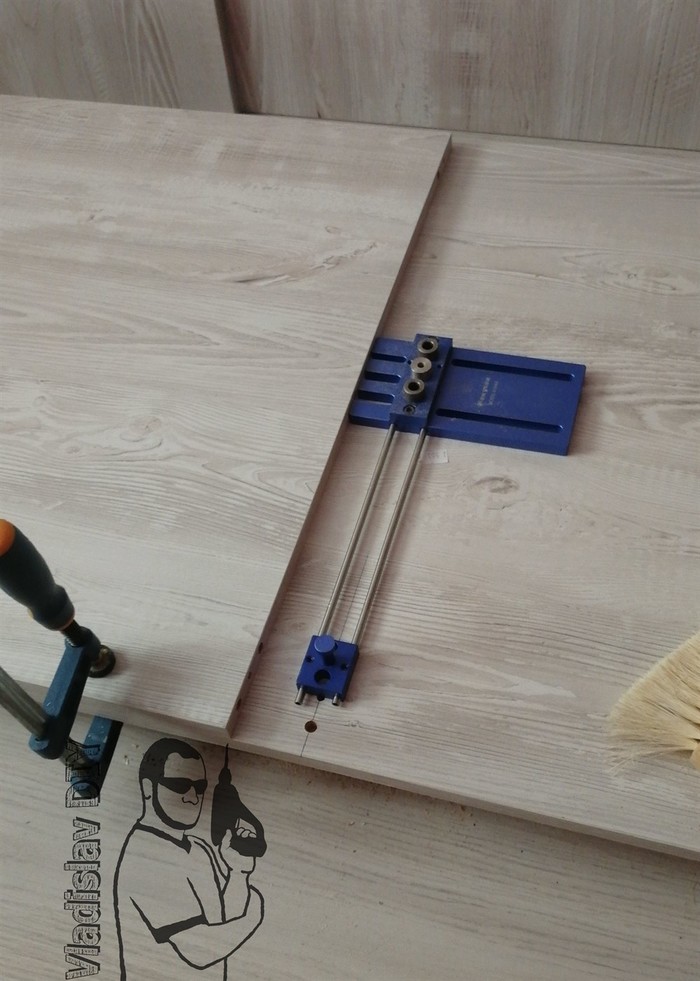

С помощью самодельного кондуктора из ЛДСП сделал отверстия в торцах полок:

Немного изменив кондуктор, сделал отверстия в пласти стоек. На фото есть кондуктор бош/kwb (в левой части, под лампой). Крайне не рекомендую это изделие — деньги на ветер. Погрешность порядка 2мм дает.

По месту, просверлив отверстия для панелей поперечной жесткости, закрепил их

Для облегчения центрования средней вертикальной панели, расположил ее между полок и засверлил по месту.

Поднял шкаф, теперь часть хлама можно перетаскивать в него из старого

Второй шкаф собирать уже проще: появился некоторый навык и стало больше места после выкидывания старого, родом еще из СССР(отдали родственники, на первое время)

Вот и вторая часть шкафа встала на своё место

Полки устанавливал с помощью фурнитуры Heffele Rafix. Присадку делал фрезером

Шкаф пости готов, полки на месте, осталось сделать ящики.

Собирал на конфирмат, а фасады на минификс. Сверлил, так же по самодельному кондуктору, а под минификсы — фрезером.

Конечно, перед тем как насверлить все панели, сделал пробный ящик

9 ящиков выглядят устрашающе

А так, вроде уже улыбаются. Или я устал =)

Вот они и на своем месте. Выдвигаются на шариковых направляющих

Через полгода появился потолок =)

И в таком виде шкаф прожил еще год.

Спасибо всем за внимание, в следующей серии будет про двери!

Подвесные прикроватные тумбочки и консоль под телевизор

Приветствую любителей работать своими руками, а так же тех кто любит смотреть как кто-то работает =)

Я уже сделал довольно много мебели в своей квартире, но до прикроватных тумбочек всё руки не доходили. C переезда уже 2 года прошло, а роль тумбочек выполняла коробка с кусками ламината сверху O_o

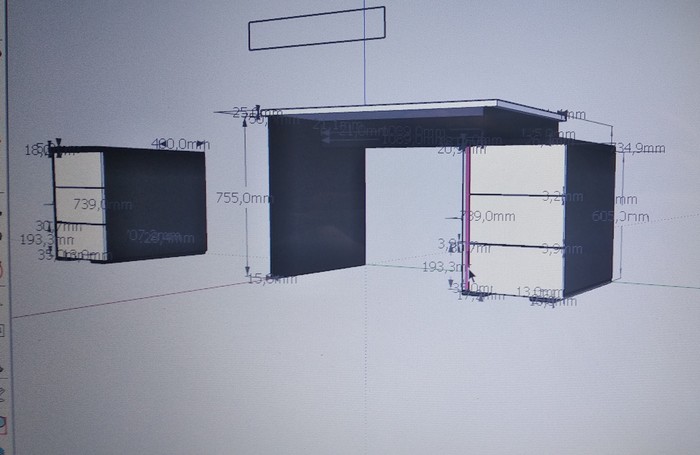

Решил, что хватит это терпеть и стал чертить в скечапе необходимую мебель. Чертил, тщательно всё выверяя рулеткой, чтобы каждый сантиметр был использован.

Получились следующие эскизы (консоль под телевизор и тумбочки):

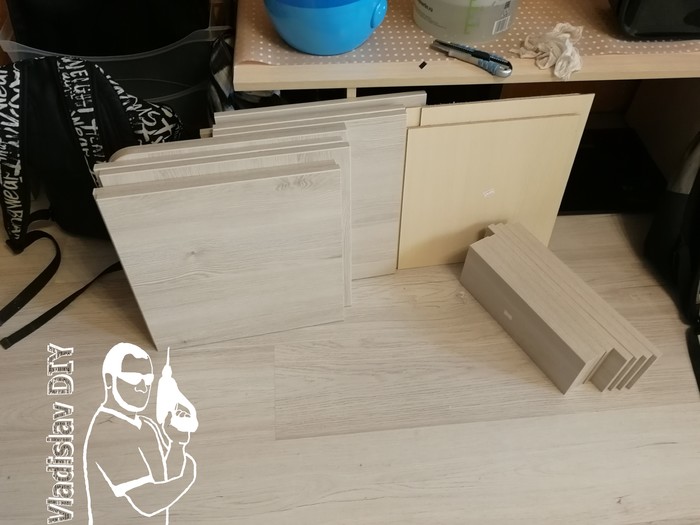

Подготовил бланк заказа на фабрику: ЛДСП с кромками по всем сторонам (2мм на внешнем углу и столешнице) и крашенные фасады из МДФ.

Пока ждал детали, заказа кое-какую фурнитуру, опишу по ходу повествования.

Доставку не заказывал, забрал сам, благо панели не большие. На фото выше — консоль бод телевизор.

А вот и тумбочки. На столе, возле ножа лежит тряпка: она такой грязной стала после вытирания панелей. С фабрики приехали очень пыльные, но хотя бы в стретч-пленке.

Каждая панель пронумерована, в соответствии с номером из файла-заказа.

Присадку не заказывал, так как сам умею и лень было подробные чертежи готовить.

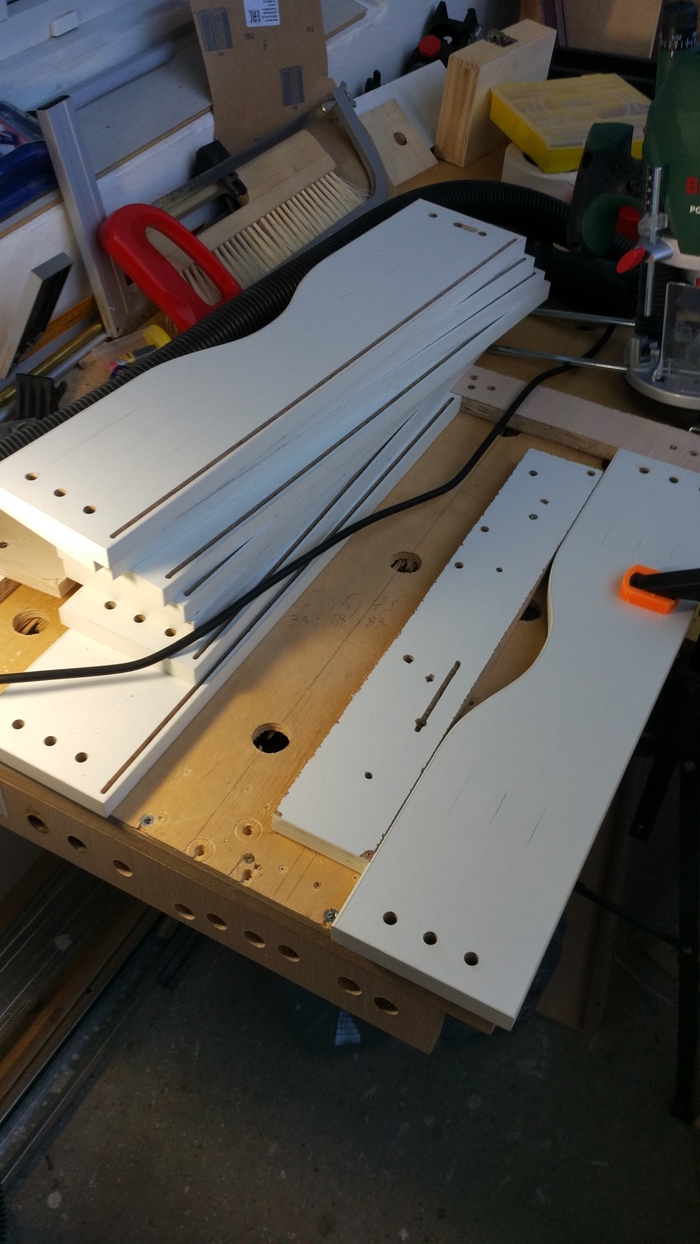

Начал с ящиков, как самых муторных деталей. На фрезерном столике сделал пазы дисковой фрезой (быстро, но не очень чисто, есть сколы. Надо было пазовой выбирать). Благодаря сверлильному кондуктору, без проблем насверлил присадочных отверстий. С ним было бы не так комфортно работать, если бы не столярные клещи Kreg Clamps (можете считать рекламой, но вещь стоящая).

Если кто-то следит за моими постами, то может заметил, что шуруповерт сменил цвет. У зеленого бошика за 4 года интенсивной эксплуатации сгорел двигатель, да и люфт появился. На смену ему взял синего собрата, тоже на 10,8В (после ребрендинга на 12 :D). Хочется еще что-нибудь на 18В, но денег нет =(

С одного ящичка довольно много стружки. Строительный пылесос с циклоном выручает.

Пробная примерка и можно свинчивать. Внимательный читатель/зритель может заметить, что в стенке ящика есть отверстие 5мм. В кондукторе такая втулка не была предусмотрена, но на известной доске объявлений нашел токаря, который для меня изготовил ее.

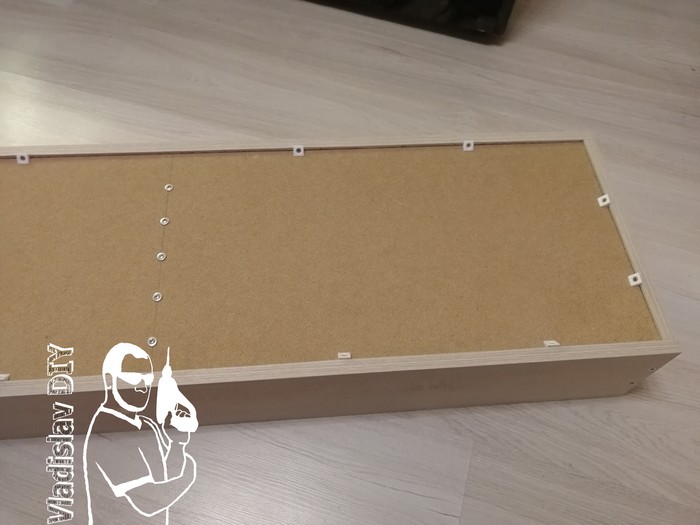

Дно большого ящика консоли укрепил специальными пластиковыми уголками, а центр закрепил на поперечине с помощью саморезов с пресс-шайбой.

Выступающие части уголков спилил бормашиной.

Корпуса собирал на эксцентриковые стяжки мини-фикс. Кондуктор позволяет и это сделать играюче, вот тут как раз не хватает дрели или 18в шурика.

Отверстия получаются ровными и точно присаженными.

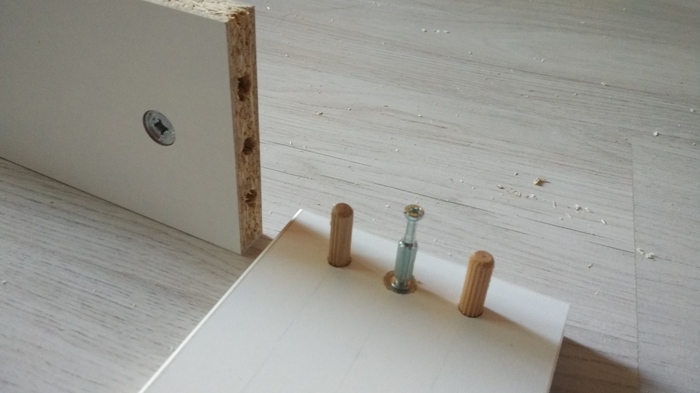

Боковушки вот с такими штырьками от стяжек. Кто-то спросит: «зачем столько отверстий под шканты, да и зачем вообще шканты нужны. «. Стяжки не дают поперечной жесткости, а без нее они со временем ослабнут. Кроме того, так проще работать кондуктором, есть куда ограничитель отступа вставлять.

Пришло время навесов. Я перестраховался и использовал одни из самых надежных, Camar 807, на такие вешают нижние корпуса подвесных кухонь: каждый крепеж выдерживает 125кг. А в одном из роликов на ютуб видел, что разрушение корпуса на 2-х таких подвесах произошло только при нагрузке 600кг.

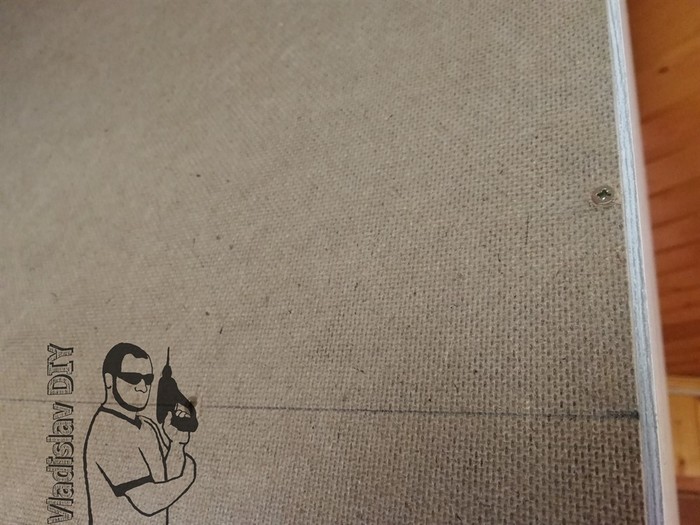

Самая большая сложность с этими подвесами — точная разметка и сверление. Ошибка даже на 1мм приведет к проблемам. В интернете видел, что их забивают молотком, но шуметь не люблю, поэтому запрессовывал их струбцинами.

Саморезы выполняют фиксирующую функцию, основная нагрузка на четырех 10мм втулках.

ЛДСП панели были готовы на 2 недели раньше фасадов, поэтому вешал их в таком виде.

Хотел сделать на скрытых направляющих, но страх сделать ошибку в монтаже и цена направляющих отпугнули. Кроме того, нашел шариковые направляющие со встроенными доводчиками плавного закрывания. По факту направляющие оказались не очень удачными: ящик открывается с усилием: или они рассчитаны на более тяжелые ящики или фиговые направляющие (Pulse Vector, собственный бренд МДМ). Не рекомендую их.

Особенность подвесов Camar 807 — они фиксируют шкаф и его снять обратно уже не просто, надо перед подъемом нажать на пластину. Лишний раз такое делать не очень приятно.

Единственный недостаток — ошибок разметки крепежы не простят: максимальная погрешность может быть 2,5мм по горизонтали в каждую сторону.

Разметка и монтаж прошли без ошибок и тумбочки на месте.

Такая же история с консолью. Подбирал ее высоту так, чтобы можно было снизу разместить комбо-усилитель для гитары.

Как приехали фасады, закрепил их — это уже совсем не сложная работа. Держатся на двухстороннем скотче и 2-х мебельных винтах, закрученных в ручку. Поскольку винты проходят через 2 панели (16мм ЛДСП и 19мм МДФ), штатные винты не подошли, пришлось докупить 40мм.

Все ящики полностью выдвигаются, что удобно. Ручку разместил по центру, чтобы не было перекоса при открывании. При закрывании перекос не возникает, благодаря доводчикам.

Подвесы закрываются аккуратными заглушками.

Всё, благодарю за уделённое время!)

Особенно хочу поблагодарить моих три сотни подписчиков.

К Вам у меня есть вопрос, а что Вам интересно у меня читать/смотреть? Заметил, что мои последние темы остались без особого внимания 🙁

Для тех кому интересно моё творчество, меня можно найти здесь:

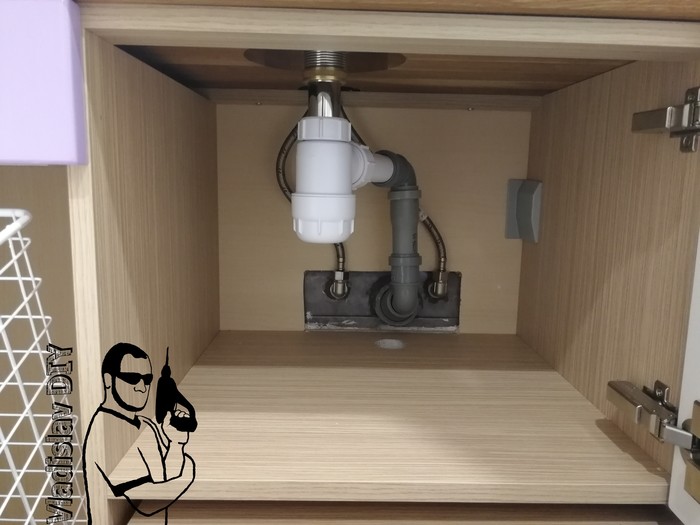

Мебельный гарнитур в ванную со столешницей из массива дуба

Здравствуйте, уважаемые гости моего канала поста =) Особенно приветствую 300 постоянных читателей и 45 новоприбывших после предыдущего поста.

ЛДСП для ванны, я заказывал вместе с тумбочками из предыдущего поста.

Чертеж для этой мебели делал очень долго, постоянно что-то меняя. Главная проблема была — ревизионный люк ванны. К нему должен быть доступ. В результате решил сделать подвесную тумбу и тумбу на ножках, которую можно выдвинуть.

Рисовал эскиз в SketchUp:

На рынке приобрел 40мм мебельный щит из дуба. Дуб был выбран потому что, он почти не восприимчив к перепаду влажности и не гниёт. К тому же у него очень красивая структура.

Щит шириной 600 мм распустили на 450 и что останется.

Из остатка сделал верхний декор зеркала, к которому крепится подсветка и где проходят кабели.

Вся коммутация будет на крышке углового шкафчика. Отверстия впоследствии заглушил грибковидными деревянными заглушками.

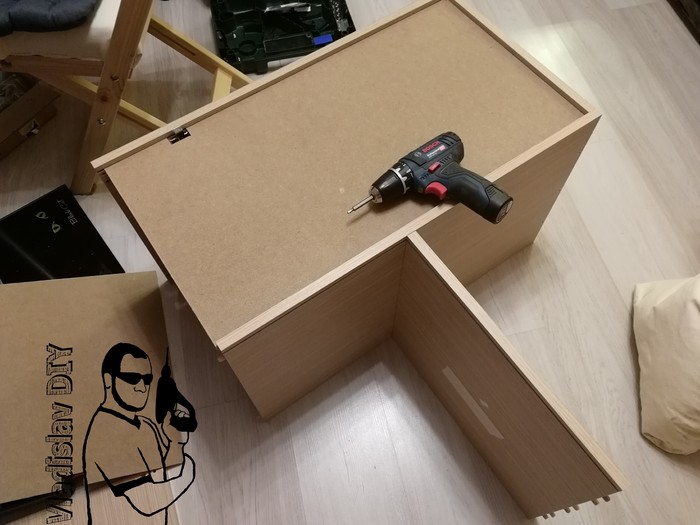

Собственно, вот угловой шкафчик. Собран на шканты/винты. Фотографиями сборки утомлять не буду, можете посмотреть в моих предыдущих темах, почти ничего не поменялось.

Можно заметить, что нижняя полочка поменялась, по сравнению с чертежом: решил, что так будет практичнее, но образовалась щель.

Отверстия внизу под светильник и розетку для ирригатора/фена. Торчащий провод от датчика движения: включается/выключается при проведении рукой под шкафчиком.

Фасады крепятся на эксцентриках.

Собрал — примерил, вроде норм. Теперь надо снимать фасады и делать присадку под петли.

Петли взял Grass. Дорогие заразы, но при этом работаю не так хорошо как блюм. Подозреваю, что они рассчитаны на более тяжелые фасады. Они тормозят дверку, но не всегда ее доводят до конца.

Щель закрыл кусочком фанеры.

Тумбу так же собирал на шкант и стяжки, в народе известные как евровинты или конфирмат. Благо, большая часть не будет видна, да и разбирать впоследствии не планирую.

Отверстия под полкодержатели делал по специальному кондуктору. Можно было обойтись 3-я регулировками по высоте, но увлекся =)

Столешницу подровнял по торцам, сделал радиус на одном углу, закругленную кромку сверху и скос под 45 градусов снизу.

На фото, примерка и разметка положения раковины.

Время пропитывать маслом. Дуб, хоть и не гниет, но имеет поры, в которые будет забываться грязь. Перед нанесением, обязательная шлифовка.

Масла для дерева, вопреки распространенному мнению, имеют в своем составе растворители и ускорители полимеризации. Есть конечно безопасные масла, но время отверждения у них очень большое (от недели до месяца) и они не стойки к истиранию. Для комфортной работы очень рекомендуется респиратор с картриджами защиты от органических растворителей и нитриловые перчатки.

Сразу после нанесения, поверхность блестит как после лакировки =)

Если масло быстро впитывается в первые 10 минут, то надо нанести еще. Если остаются подтеки, то их лучше убрать, чтобы не остались пятна и наплывы воска (масло с воском у меня).

Особое внимание следует уделить торцам. Обратная сторона так же обработана.

Досыхать отправил в ванную, там есть принудительная вентиляция.

Для качественного результата, следует покрыть хотя бы 3-мя слоями масла. Интервалы между слоями у каждого масла свои. У моего — 8 часов.

Спустя полные сутки, можно устанавливать раковину, смеситель и сливную арматуру.

Проверяем работу подсветки и датчика «взмаха».

Внизу сделана откидная корзина для белья. Она кажется не большой, но она очень вместительна.

Ящик на направляющих полного выдвижения, это очень удобно!

Никаких гофр, все на жестких пластиковых трубах.

Определенно, 3-х уровней регулировки было бы достаточно =)

Вот собственно, люк ради которого делала такая замысловатая конструкция.

Полный бюджет озвучить затрудняюсь, где-то около 35т.р. за всё: ЛДСП, фасады, столешница, зеркало, раковина, смеситель, электроника и электрика, сантехническая оснастка, а так же фурнитура. Сложно учитывать амортизацию расходников: фрез, пил, шлиф-дисков, бит и пр., а так же инструмента: циркулярки, фрезера и шуруповерта.

Многие позиции покупались и заказывались заранее. Например, корзину покупал вместе с профилями для дверей шкафа-купе.

Всё, благодарю за уделённое время!)

Для тех кому интересно моё творчество, меня можно найти здесь:

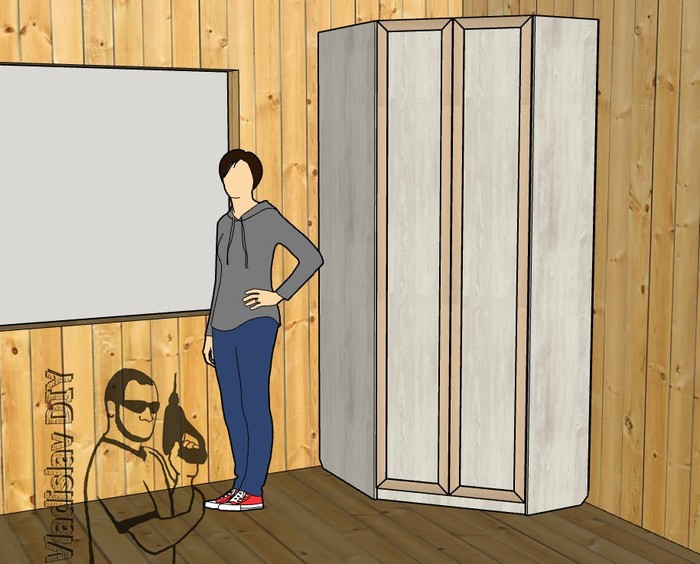

Как я запилил шкаф или проблема фурнитуры из IKEA

Заказали мне шкафчик (типа, по знакомству) в деревенский домик, чтобы угол занимал и был по вместительнее обычного 90*60см.

Условия по наполнению были следующие:

• Должна быть штанга под куртки/рубашки/кофты (без платьишек);

• Несколько выдвижных корзин;

Ну и габариты: 850*110*2250. По высоте, почти под потолок. Т.е. собирать придется стоя, что накладывает некоторые ограничения на крепеж.

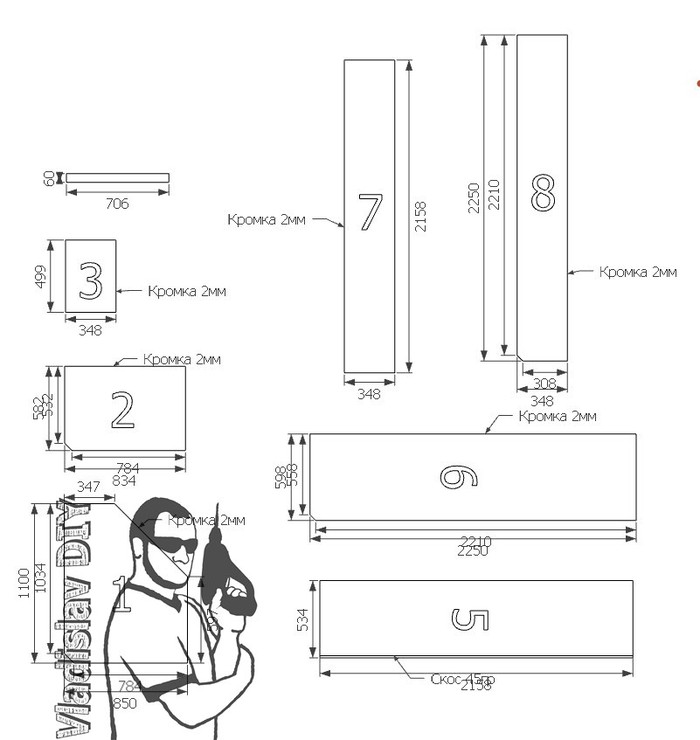

ЛДСП в распил и кромки заказывал на фабрике по своим чертежам. Не знаю, зачем моему читателю они могут понадобиться, но часто просят. Вот:

На картинке размеры наползают друг на друга: это косяк скечапа (ну или фича): размер шрифта при отдалении не масштабируется. На фабрику я отправлял каждую детальку отдельным файликом, там всё видно.

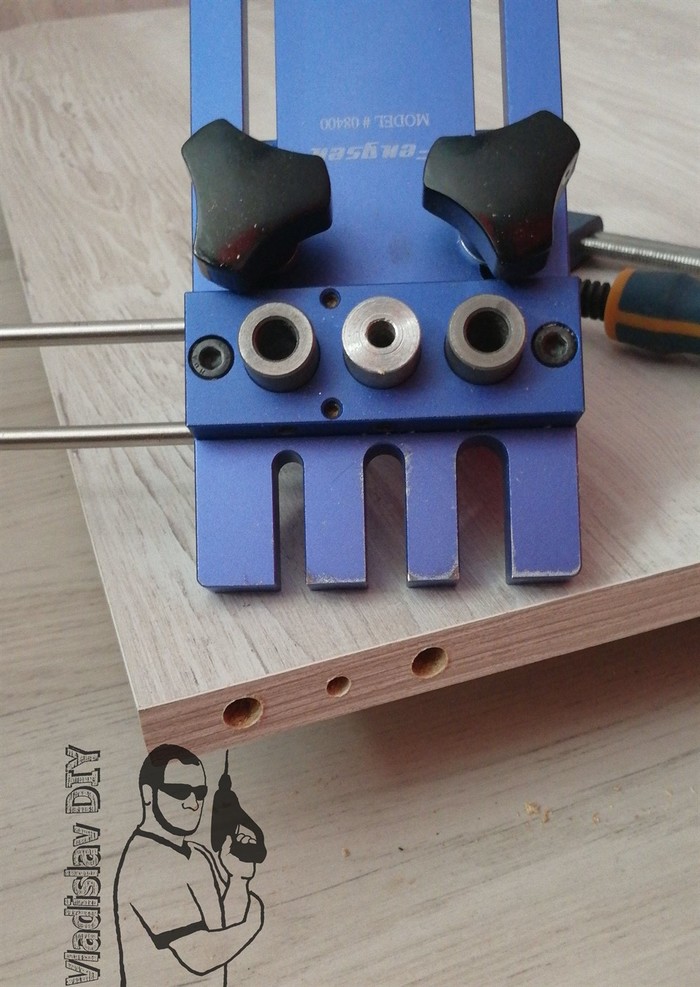

Всю присадку делал сам, благо умею и есть хорошие кондукторы. Наверное, это последний шкаф который делаю в квартире, места очень не хватает.

Вот некоторая часть используемого инструмента и фурнитуры:

Струбцины – наше всё! На фото не хватает только кондукторов и шуруповертов. Да, лучше иметь два или более.

Зелененький – уже старенький 12В перфоратор. Иногда им мучаю соседей, когда лень доставать чемодан с сетевым перфоратором и не надо делать много дырок. У него патрон под 1/4’’ шестигранник. На самом деле, не очень удобный инструмент, но мне его когда-то подарили – пользуюсь время от времени. Хочется, что-то мощнее – вольт на 18 =)

Почти во всех своих постах с мебелью, за неимением присадочного фрезера, пользуюсь вот этим кондуктором под шканты. По центру вставку на 5мм я заказывал у токаря: со второй попытки он попал в размер XD

Для начинающего мебельщика, этот кондуктор, наверное – лучшее, что можно найти.

Креговские щипцы, конечно, шикарны, но ими не всегда удобно работать, да и они у меня одни. А вот при сверлении пласти, лучше зажать с двух сторон, чтобы не сместился кондуктор при сверлении.

Для серийных отверстий есть специальный ограничитель, со штифтом, который вставляется в ранее просверленное отверстие. А чтобы кондуктор не смещался, упираю его в полку, прикрепленную струбцинами.

Если делать всё аккуратно и не спешить, то соединения получаются идеальными =)

Я уже говорил, что сборка стоя накладывает некоторые ограничения: я не могу прикрутить болты снизу, да и сверху это проблематично. Поэтому, там, где не получается использовать винты-стяжки, использую эксцентрики.

Если для винтов, необходимость шкантов – предмет спора: нужны или нет, то для эксцентриков они строго необходимы, потому как перед затяжкой детали должны быть отцентрированы!

А вот теперь о моем первом косяке в проектировании. Для экономии, были выбраны корзины IKEA на роликовых направляющих. Стоят они по 700р за комплект.

Икея ориентирует свою фурнитуру на собственные изделия: ни на сайте, ни у самой фурнитуры не указаны присадочные размеры.

На сайте были габаритные размеры, где была указана ширина 500мм. Я был в полной уверенности, что это ширина внутри шкафа… Но нет! Это для какой ширины шкафа подходят эти корзины, т.е. внешние габариты! Стоит так же уточнить, что шкафчик пакс изготовлен из 18мм ЛДСП, что я уже нагуглил после получения корзин (ЛДСП уже были в производстве и поменять размеры было поздно). Ниша у меня выходила больше чем следует…

Но, больше не меньше… Добавим панели. 18мм ЛДСП найти мне не представлялось возможным, но в сетевых магазинах, да и на рынках продаются мебельные щиты: как раз 18мм.

Прямо в магазине мне напилили щит в размер, что облегчило мне жизнь.

После присадки под направляющие, шиты фрезернул по кромке и покрасил в белый цвет интерьерной эмалью.

С помощью, кондуктора для петель/полкодержателей, сделал присадку под направляющие. Отверстия в кондукторе с шагом 32 (именно с этим шагом сейчас производится заводская присадка на большей части фурнитуры: от петель до ручек).

Этим же кондуктором сделал присадку под полки и петли.

Двери заказал в той же конторе, где и распил ЛДСП. Представляют они из себя МДФ профиль в пленке, скрепленный специальными «бабочками» и в центре 8мм ЛДСП. Можно было вставить зеркало, но поскольку напротив дверей располагается кровать, зеркало не очень хорошо вешать: видеть себя спросони не всем нравится =)

Отверстия под петли разметил по линейке и просверлил фрезой форстнера – ничего сложного. Большими диаметрами следует сверлить на малых оборотах. Я это делал на первой скорости шуруповерта; в результате: и струшка аккуратная не разлетается повсюду и легче контролировать глубину. Хорошо, если центровочный носик не очень большой, так меньше вероятность просверлить насквозь.

Я видел в продаже кондуктор под петли, но это для меня уже излишество.

Рано утром, погрузив всё в свой «грузовой» хэтчбэк, повёз за сотню километров в глушь, собирать шкаф =)

Как я говорил ранее, шкаф пришлось собирать стоя, что не очень удобно, когда много вертикальных панелей…

Я рассчитывал, что шкаф будет опираться на две большие панели спереди, на цоколь и регулируемые кухонные ножки с задней стороны и под центральной стойкой. Изначально ножки задумывались, т.к. по полу и вдоль угла проходит плинтус. Но. Следовало делать регулируемые ножки со всех сторон, потому что уклон пола очень большой… Это мой второй косяк.

К сожалению, его решить можно только подложив что-нибудь под одну из сторон шкафа… Ну или разбирать и монтировать ножки.

Для фиксации панелей на время сборки очень удобно использовать быстрозажимные угловые струбцины. Но помощник всё равно понадобился.

Задняя стенка привинчена на саморез к стенкам и жестко закрепленным полкам. Прибивание на гвозди и скобы – явная халтура.

Чтобы в месте сгиба ДВП не сломался, я с обратной стороны прошелся V-образной фрезой. Поскольку, дело проходило в деревне, то сделать это на улице не составило проблем: пыль пойдет на удобрение грядок (в ДВП не используется фенол-формальдегидный клей)

Белые стенки с немного просвечивающимся рисунком сосны неплохо сочетаются и с задней стенкой, и с полками. Как будто, так и задумывалось 😀

Корзины и штанга на своём месте!

Внизу видны заглушки, закрывающие отверстия для регулировки высоты ножек.

Вот такой шкаф стоял ранее… Ему, наверное, лет 30, местами уже выпадает фурнитура, где-то отклеилась кромка. Давно уже не видел винты с головкой под шлицевую отвертку.

А сейчас шкаф выглядит вот так. На широкую стенку планируется повесить зеркало.

При входе в комнату он выглядит довольно компактным и органичным.

Надеюсь, Вам было интересно и если Вы этой темой так же увлекаетесь, то подчерпнете что-то для себя.

Для здоровой технической критики я открыт =)

Для критики целесообразности и «да я в магазине дешевле куплю» — нет =)

Спасибо за внимание!

Для тех кому интересно моё творчество, меня можно найти здесь:

Источник