Самодельная подставка под электронное пианино/синтезатор

Подставка для пианино/синтезатора своими руками.

Для занятий музыкой приобрели электронное пианино. Не имея опыта, купили к нему крестовую стойку (на фото ниже показана похожая стойка).

Стойка вроде и функциональная (регулируемая высота, складная), но хлипкая — в процессе игры (нажатий на клавиши) возникают колебания. А попросту — пианино шатается, это и не удобно, и не комфортно.

На семейном совете набросали требования: крепкая, устойчивая, не громоздкая, по возможности мобильная, да еще — с полкой для аппаратуры.

Поискали в интернете: фирменные подставки отпали сразу – цена УХ. Те, что попроще – или хлипкие, не устойчивые (по крайней мере с виду), или цена на уровне синтезатора (существенная).

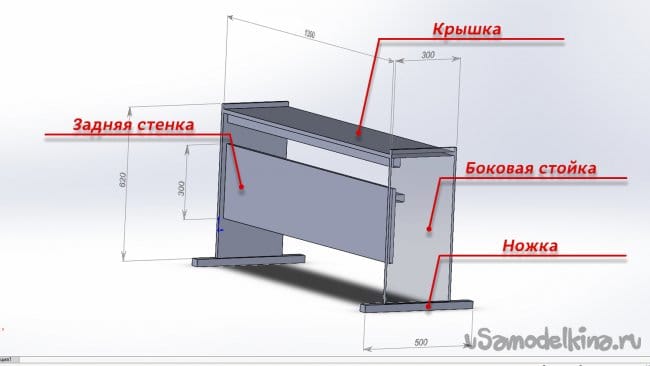

На основе полученной из интернета информации попробовал набросать свой вариант подставки из доступных материалов, без наворотов и заморочек, с минимумом работы. Получился следующий эскиз:

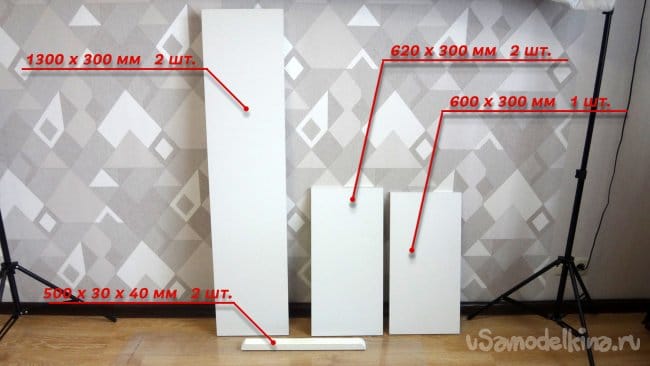

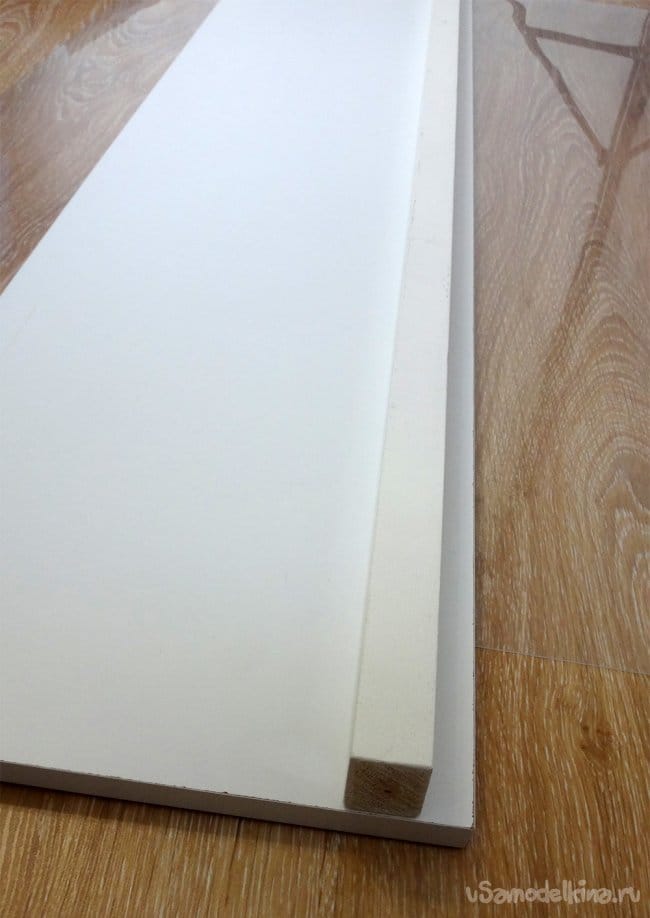

Глубина подставки подобралась сама собой – в сетевых строительных магазинах всегда в наличии ламинированный ДСП разных цветов стандартных типовых размеров. В данном случае устроила ширина полотна 300 мм. В принципе можно подобрать уже готовые мебельные панели с подходящими размерами и заклеенными кромками шириной 200, 300, 400 и 600 мм.

Свехточность в данной конструкции не требуется – главное, чтобы размеры элементов согласовывались – одинаковые должны совпадать.

Вперед!

Материалы и инструменты:

И так, нам понадобятся следующие материалы:

— ЛДСП – для крышки, задней стенки и боковых стоек — цвет белый (я использовал панель размером 2000х300х16 мм), кромка с длинных сторон – 2 шт.;

— торцевая лента белая с клеевой основой;

— мебельный уголок (8 шт.);

— мебельный винт с гайкой М6 (8 шт.);

— деревянный брус 30х40х1300 мм – 2 шт.;

— деревянный брус 30х40х500 мм – 2 шт.;

— белая краска (для дерева и металла);

— саморезы 4.2×75 мм для дерева (8 шт.) для ножек;

— саморезы 4.2×55 мм для дерева (8-10 шт.) для крепления ребер жесткости;

— ЛДСП – цвет белый – размер 600х300х16 мм – для откидной полки (опционально);

— кронштейн складной (полкодержатель) – 2 шт. (опционально);

— болтик М4х20 мм с гайкой — 4–6 шт. – по количеству отверстий в креплении кронштейна (опционально);

— саморезы 3.5×11 (или 16) мм для дерева (4 шт.) для крепления кронштейна к полке (опционально);

— колесо мебельное поворотное с тормозом (4 шт.) – опционально.

Конструкцию решено было для надежности крепить на уголки, они прикручиваются к ЛДСП винтами насквозь.

Инструменты:

— шуруповерт/дрель;

— сверло для дерева 6-8 мм;

— зенкер;

— ключ для гаек М6 и М4;

— нож строительный (сапожный);

— наждачная бумага средней зернистости;

— простой карандаш;

— пила или лобзик по дереву;

— плоский рашпиль;

— утюг – желательно старый;

Подставка состоит из следующих элементов:

— верхняя крышка (длина крышки должна быть равна ширине инструмента – в моем случае это 1300 мм. Ширину крышки и остальных панелей я выбрал под инструмент — 300 мм) – 1 шт.;

— задняя стенка (по размерам равна крышке) – 1 шт.;

— боковые стойки (высота определяется, исходя из удобства посадки музыканта, в моем случае составляет 620 мм) – 2 шт.;

— ножки (бруски размером 30х40х500 мм) – 2 шт.;

— ребро жесткости (брусок 30х40х1300 мм – длина должна быть равна длине крышки) – 2 шт.;

— полка (опционально) 300 х 600 мм – 1 шт. Размер выбирался, исходя из размеров аппаратуры, которая на ней будет располагаться.

Подставка мастерится следующим образом:

— производится распил ЛДСП (верхняя крышка, задняя панель, боковые стойки, полка (опционально));

— наклеивается торцевая лента на торцы, где нет кромки;

— отпиливаются и обрабатываются ножки и ребра жесткости;

— окрашиваются ножки, ребра жесткости, уголки и шляпки винтов;

— размечаются и просверливаются требуемые отверстия;

— все собирается.

Итак, вперед!

Шаг первый: раскрой и обработка ЛДСП

Если не удалось найти панели ЛДСП нужного размера, то берем ЛДСП имеющегося размера и отсекаем все лишнее.

Распил нужно обеспечить так, чтобы кромка не крошилась и не было сколов.

Далее потребовалось на торцы (без кромки) наклеить торцевую ленту.

Процесс не сложный, но кропотливый и состоит из следующих операций:

— отрезаем ленту на 5-10 мм длиннее торца, на который лента должна быть наклеена;

— утюгом разглаживаем ленту по торцу, предварительно отцентровав ее;

— сапожным (строительным) ножом обрезаем нависшие части ленты;

— наждачной бумагой шлифуем уголки. Можно использовать небольшое приспособление – держатель из бруска. Так удобнее работать и качественнее получается шлифовка.

Аналогично заклеиваются и обрабатываются остальные элементы из ЛДСП.

В результате данного шага должен получиться следующий набор элементов:

— стенка боковая – 2 шт.;

— крышка – 1 шт.;

— задняя стенка – 1 шт.

Отверстия в задней стенке и крышке сверлятся симметрично (слева и справа) под имеющиеся уголки. Уголки должны отступать от длинных сторон на 20 мм.

Отверстия в боковых стенках сверлятся путем совмещения стенок, т.е. сразу в двух элементах. Чтобы стенки не сместились при сверлении, необходимо их скрепить струбцинами. При этом размечается только одна стенка.

После сверления все отверстия с двух сторон зенкуются, чтобы ЛДСП не крошился и не скалывался.

Шаг второй: изготовление ножек

Для повышения устойчивости подставки (наклон вперед-назад) внизу боковых стоек устанавливаются ножки. Для этого отпиливается 2 бруска длиной 500 мм. Рашпилем края ножек сверху закругляются или делается спил верхнего угла. Наждачной бумагой обрабатываются спилы и закругления.

Готовые ножки красятся в несколько слоев. Порядок окраски, как правило, описывается в инструкции к краске. Я красил 3 раза, чтобы краска не просвечивала.

После окраски с нижней стороны в ножках равномерно по осевой линии сверлятся отверстия с фаской под саморезы. Отступ крайних отверстий от края ножки – 150 мм.

Если ножки не будут крепиться на поворотные колеса, то для предотвращения скольжения по полу нужно

по краям ножек снизу наклеить фетровые набойки (или аналогичный материал).

Далее нужно по отверстиям в ножках разметить отверстия с нижнего торца боковых стенок и просверлить отверстия диаметром 2-3 мм и глубиной 30-40 мм.

Ножки прикручиваются к боковым стойкам снизу саморезами 4.2×75 мм.

Шаг третий: изготовление и установка ребер жесткости

Для усиления прочности конструкции на прогиб необходимо подготовить и установить ребра жесткости на крышку и заднюю стенку. Я использовал брус строганный 30 х 40 мм.

Ребро жесткости имеет такой же размер (длину), что и верхняя крышка (задняя стенка).

Отрезается строганный брус требуемого размера (в моем случае — 1300 мм), шкурятся места среза и грани. Производится окраска белой краской в несколько слоев по аналогии с окраской ножек.

После окраски рёбра жесткости стороной 30 мм прикручиваются к верхней крышке и задней стенке подставки саморезами 4.2×55 мм. Предварительно в крышке и задней стенке нужно разметить и высверлить отверстия под саморезы, равномерно распределив их по длине бруса. Брус должен отступать от ближнего длинного края ЛДСП на 20 мм. В брусе также нужно сделать ответные отверстия сверлом 3 мм на глубину 25 мм, чтобы саморезы не раскололи брус. Саморезы вкручиваются со стороны ЛДСП. Шляпки саморезов можно закрасить белой краской или прикрыть мебельными заглушками. Я оставил как есть.

Шаг четвертый: окраска мебельных уголков и винтов

Чтобы мебельные уголки и винты не бросались в глаза, их (при желании) следует также покрасить белой краской. Уголки красил полностью. У винтов красил только шляпку. Окраска также осуществляется в 2-3 слоя. Предварительно металл следует обезжирить – в общем, действовать в соответствии с инструкцией к краске. Я красил кусочком поролона, т.к. от кисти оставались следы.

Шаг пятый: сборка подставки

Подставка собирается в следующем порядке:

— уголки с внутренней стороны крепятся винтами к задней стенке и крышке;

— к задней стенке (ребром жесткости вовнутрь) присоединяется одна из боковых стенок, винты с гайками затягиваются.

— к задней стенке прикручивается вторая боковая стенка.

После сборки всех 4-х элементов ЛДСП все гайки затягиваются ключом.

Полка практически готова!

Но кто не ищет простых путей, тот может доделать еще и опции: откидную полку и поворотные колесики.

Шаг седьмой: сборка и установка откидной полки (опционально)

Откидная полка сделана специально, чтобы перед пианино можно было установить дополнительное оборудование: звуковую карту, ноутбук, web-камеру и т.д.

ЛДСП для полки имеет размер 600 х 300. Полка раскраивается и обрабатывается аналогично боковым стойкам.

Кронштейн складной крепится к полке саморезами 3.5×11 мм (можно и 16 мм попробовать – главное, чтобы толщины кронштейна было достаточно и саморез не прошел сквозь полку).

Для крепления саморезами сначала нужно разметить места отверстий, шуруповертом со сверлом 2 мм просверлить отверстие на глубину 10 мм. В это отверстие вкручивается саморез.

Разметка отверстий и установка кронштейна зависят от его конструкции. Перед разметкой примерьте полку и кронштейн к задней стенке подставки.

Отверстия для кронштейна в задней стенке размечаются путем примерки полки и отметки карандашом мест под отверстия. Полка должна размещаться по центру задней стенки. Высота крепления полки выбирается по усмотрению, но в сложенном состоянии (полка опущена вниз) она не должна упираться в пол.

Отверстия в задней стенке сверлятся сверлом диаметром 6 мм.

Далее кронштейн винтами с гайками М4 крепится к задней стенке. Если гайки маленькие – можно добавить шайбы, чтобы гайки не врезались в ЛДСП.

На фотографии справа и слева от кронштейнов видны черные шляпки саморезов, которые держат ребро жесткости.

Шаг восьмой: установка поворотных колесиков с тормозом (опционально)

Для обеспечения перемещения пианино по комнате (подставка вместе с пианино достаточно тяжелые и громоздкие для музыканта) потребовалось приделать к подставке колеса. А чтобы при игре пианино не «уезжало», колеса должны иметь тормоз.

Крепления колес прикручиваются саморезами 3,5 х 20 мм симметрично как можно ближе к концам ножек (вместо фетровых набоек).

При перемещении подставки рычаг тормоза на колесах нужно отжать, а после установки в нужное место, рычаги колес прижать.

Вот теперь – точно всё!

Все, подставка собрана!

Затраты на создание самодельной подставки оказались существенно ниже, чем покупка готового изделия. Кроме того, были учтены пожелания домашнего музыканта.

Внутри подставки могут быть установлены дополнительные элементы: например, держатель (крючок) для наушников, шнуров, педали и т.д.

Если на электронном пианино есть отверстия под крепление к подставке, то можно разметить и просверлить отверстия на верхней крышке (на фото выше видны такие отверстия), подобрать винты нужного размера (если они не входят в комплект пианино) и прикрутить пианино к подставке.

Внимание! Если производится установка колесиков, то необходимо еще на начальном этапе учесть высоту колес при определении высоты боковых стоек.

Для других размеров электронного пианино или синтезатора меняется ширина крышки (и, соответственно, задней стенки и ребер жесткости).

Источник

Шьем сами чехол-накидку для синтезатора или пианино. Часть 2: смётка и ручная стёжка. Окончательная сборка

Шьём удобную, функциональную, и в то же время нарядную вещь — домашний чехол для электронного пианино или синтезатора. Защищает от пыли, снимается и надевается «одним движением». Замечательно сыграет роль лоскутного панно, внесёт изюминку в интерьер вашей гостиной или комнаты для репетиций. Чехол неприхотлив в уходе, стирается и отжимается в машине. Материалы — хлопковые ткани для пэчворка, тонкий синтепон. Основная часть чехла — классическое лоскутное шитьё с наполнителем и подкладом. Свисающая кайма — однослойная ткань.

Мастер-класс состоит из двух частей. В первой части мы раскроили и сшили лоскутный верх («топ»). Первую часть смотрите здесь >>

Во второй части — сметаем лоскутный «бутерброд» («сэндвич»), простегаем по всем швам, пришьём однослойную кайму и обработаем край изделия кантом. Хочу внести уточнение по предполагаемому времени работы. Указанное в первой части время — около 20 часов — предполагает всю работу, от начала до конца. Примерно половина этого времени уйдёт на работу из первой части и вторая половина — ориентировочно 10 часов — на квилт и окончательную сборку.

Материалы, которые нам понадобятся: готовый верхний слой лоскутного изделия («топ»), ткань для оборотной стороны («бэк»), тонкий синтепон в качестве наполнителя, ткань для канта (если вы его ещё не подготовили). Ножницы, иголка, швейные нитки. Швейная машина, если есть.

По поводу материалов попалось недавно мне обсуждение — здесь, на Ярмарке. Обсуждение касалось вопроса — так ли нужна мастерице куча специальных инструментов и приспособлений, или можно обойтись минимумом. Продублирую здесь своё мнение. На мой взгляд, сейчас в искусстве, в рукоделии засилье «специальных» приспособлений. Все магазины ими завалены, любые курсы начинаются с «купите кучу инструментов». И начинающим кажется, что без них работать сложно или получится хуже. Но по крайней мере часть рукоделий можно выполнять на профессиональном уровне без всяких сложных приборов. Крутые инструменты облегчают жизнь при большом количестве работы, это да. А вот насчёт качества — совсем не обязательно. Применительно к лоскутному шитью — по моему опыту, хорошая ткань очень важна. Ножницы, если вы их используете, должны быть острые и удобной длины. А роликовый нож или специальная машина (да даже вообще швейная машина) — значительно менее заметно сказываются на качестве, если вообще сказываются. Для живописи не обязательно иметь два десятка разномастных кисточек, достаточно трёх-пяти любимых, удобно ложащихся в руку и подходящих к задуманной работе по толщине и жёсткости. И так далее. То есть понятие «специальные материалы» не равно понятию «хорошие материалы» и вот об этом любители часто забывают.

Итак, материалы подготовили, можно начинать.

Проверяем наличие всех материалов. Все слои ткани должны быть отглажены, так как больше нам уже не представится возможность приложить к ним утюг. Если вы планируете сделать скруглённые углы, сейчас самое время их подрезать. Дальше необходимо тщательно сметать «бутерброд» — три слоя лоскутного изделия. Для тех, кто смётывает регулярно — сделайте привычным способом. Любым, который вам удобен. Следующий абзац для тех, кто ещё не определился с удобным способом смётывания.

Кладём на стол заднюю ткань (бэк), изнанкой наверх. Сверху слой тонкого синтепона, потом лоскутный верх («топ») лицевой стороной наверх. Поскольку синтепон мы выкраивали чуть больше, чем топ, а бэк чуть больше, чем синтепон, сейчас нам хорошо видны края всех слоёв. Это сильно облегчает работу. Проверяем, что все слои хорошо расправлены. Берём иголку с ниткой, завязываем на конце узел и начинаем прошивать очень крупными стежками швом вперёд иголку все три слоя. Принято двигаться от середины к краю, но у нас сегодня нестандартная форма — узкая и длинная. Мне кажется, её удобнее начать смётывать поперечными полосками от края до края, последовательно. Одна рука скользит под полотном, проверяя отсутствие складок и подталкивая иглу снизу. А вторая рука — с иголкой — идёт поверху. Следим за натяжением шва. Нужно всё плотно скрепить, но не стянуть. Шов начинаем, чуть отступив от края, и заканчиваем двумя-тремя стежками на одном месте, также чуть не дойдя до края. Так будет проще вынимать нитку после окончания работы. После каждого небольшого шва заново проверяем-разглаживаем все слои. Кроме поперечных швов понадобится по крайней мере один продольный. Кроме того, нужно пройти по самому краю изделия. Этот краевой шовчик вынимать не будем, он зашьётся под окантовку. Вот как выглядит наше смётанное полотно.

Простёгивать будем изображение по всем швам, «в канавку», то есть укладывая стежки в углубление между сшитыми тканями. Я люблю стегать руками, не на машине. Для ручной стёжки берём швейные нитки нейтрального цвета, в моём случае — серо-голубые. Игла нужна длинная и тонкая. Оптимальная длина нити — «через локоть». То есть отмеряем ниточку, пропуская её от пальцев через локоть и возвращая обратно к пальцам. На конце сделаем узелок. Ниточку лучше всего закреплять на краю изделия — там, где все лишние краешки зашьются под кант. Делаем пару закрепочных стежков на краю и начинаем двигаться по шву между лоскутками, а точнее по той стороне, что находится ниже (это происходит из-за того, что припуски заглажены на одну сторону и образуют небольшую ступеньку). Нанизываем на иглу по 2-3 стежка за раз, стараемся вводить иглу максимально перпендикулярно поверхности. Стараемся делать стежки примерно одинаковой длины.

Швом «вперёд иголку» движемся зигзагами по швам, переходя с одного на другой в направлении противоположного края изделия. Выйдя на край, снова закрепляем нитку несколькими стежками на месте и обрезаем. Дальше берём новую ниточку и прокладываем следующий зигзагообразный маршрут.

Не всегда удаётся удобно переходить от одного шва к другому. Если нужно пропустить какой-то участок, проведите иглу внутри бутерброда. Ввели в одном месте, вывели в другом. И продолжаем.

Или закончили нужный шов, внутри бутерброда провели иглу к краю полотна, закрепили.

На некоторых швах удобно придерживать ткань у края. Другие требуют взяться в середине. Закладываем складку возле того места, где будем шить и держим всё это внутри рукой. Выглядит это так. Рука внутри берётся за ткань.

Вот тут на фото та же рука спрятана в складке слева. А рабочей рукой двигаем иголку.

Когда все швы будут продублированы стёжкой, наше полотно станет как вкусная пышненькая булочка. Не забудем снять намётку, кроме той, что по краю.

На просвет тоже очень красиво.

Теперь, когда стёжка выполнена, нам нужно дополнить чехол каймой.

Отрез ткани на кайму проверяем по размерам. Если нужно, сшиваем из отдельных частей (у меня 3 части — на всю длину передней части чехла и две боковые). Подшиваем по нижнему краю и по бокам.

Готовую кайму нужно приметать к основной части. Кладём основную часть чехла изнанкой наверх и прикладываем сверху ленту каймы лицом наверх. (То есть получилось изнанкой к изнанке). Примётываем по краю. Особенно внимательно — на скруглённых углах. Я примётывала от середины к краям, поскольку мне важно было симметричное расположение боковых швов.

Чуть прочнее закрепляем край.

Осталось окантовать изделие. Берём нашу окантовочную ленту (рулик, бейку. ). Вы ведь её уже вырезали? Если работаем со скруглёнными углами, то кроим по диагонали обязательно. Сшиваем отрезки диагональными швами в длинную ленту. Всё как обычно.

Обычно я пришиваю кант машинным швом к лицевой стороне, а с изнанки подшиваю его на руках, потайным швом. Но в этот раз изнанка у нас не совсем обычная и крепить потайной шов к кайме будет неудобно. Так что я приняла решение сделать машинную строчку с изнанки, а ручной шов положить на лицевой стороне. Начало строчки — где-нибудь на дальней стороне чехла. Край подворачиваем.

Самое сложное место — углы. Скругляем шов и следим, чтобы не очень собиралась в складки кайма.

Заканчиваем строчку, наложив концы канта друг на друга.

Оборачиваем кантом край изделия, подворачиваем край и пришиваем мелкими стежками потайным швом по всей длине. Цепляем по очереди то кант, то ткань изделия, снова кант, снова изделие. На прямых участках идёт легко, на изогнутых — чуть сложнее. Но выкроенная по косой ткань хорошо облегает любые формы.

По лицевой стороне всё аккуратно, если вы прошили мелкими стежками.

Отогнула кайму на готовом изделии Внутри тоже порядок.

И готовый чехол.

Лоскутный чехол можно стирать в машине на 30-40 градусах, без замачивания и отбеливания. Машинный отжим тоже переносится хорошо. Сушить желательно в расправленном состоянии. Можно разложить, можно развесить. Желательно вешать не на верёвку-леску, а на что-то потолще, чтобы не оставалось резкого залома. Или хотя бы подложить на верёвку под лоскут сложенное в несколько раз полотенце. Утюжить лоскутные стёганые изделия не рекомендуется, даже если внутри жаропрочный наполнитель, так как при утюжке теряется пышность, рельефность. При необходимости можно проглаживать утюгом кайму — там однослойная ткань, ей утюг не повредит.

Источник