- Предназначение кожуха трансформатора

- Для чего необходим кожух

- Материалы из которых производится корпус

- Какие функции выполняет

- Корпус для размещения в уличных условиях

- Кожухи для установки в помещениях

- Классификация и степени защиты

- От механических повреждений

- От атмосферных осадков

- От пыли

- Особенности кожухов класса защиты IP31, IP23, IP20

- Крышка для трансформатора своими руками

Предназначение кожуха трансформатора

Кожух трансформатора представляет собой конструкцию, которая обеспечивает надежную защиту устройства и безопасность специалистов на производстве. Кожухи бывают различных типов, они отличаются по своему внешнему виду. Кроме того, выделяют различные модели в зависимости от их назначения. Одни варианты защищают трансформатор от механических повреждений, другие — от осадков. В инструкции указывается, какой тип кожуха должен использоваться, но не возбраняется варьировать, если тс используется в несколько иных условиях.

Для чего необходим кожух

Кожух трансформатора — необходимый элемент. Он представляет собой внешнюю оболочку прибора, которая защищает его от воздействий окружающей среды. Но вместе с тем этот аксессуар для защиты дает возможность проходить свежему воздуху внутрь механизма.

Конструкция кожуха всегда выполняется из качественного металла. Бывает различных классов защиты — в зависимости от этой характеристик изменяется сфера использования и название, то есть то, насколько кожух сможет защитить прибор в тех или иных условиях производства. Устройство предназначено для защиты от:

- атмосферных осадков, например, дождя и снега, низких или высоких температур, резкого колебания уровня влажности или температурного диапазона, в случае если прибор находится постоянно на улице;

- пыли и грязи в условиях производства, на котором ведутся строительные или ремонтные работы;

- механических ударов, если присутствует риск того, что трансформатор упадет, удариться, произойдет скол.

В зависимости от того, с какими проблемами справляется и от каких неприятностей ограждает кожух меняется класс защищенности. Бывают универсальные устройства, которые защищают одновременно от ударов, влаги, температуры и пыли. Такие стоят максимум, как правило, их использование не всегда бывает оправдано.

Современные кожухи для трансформатора — это устройства, которые защищают не только само оборудование, но и людей, которые работают с ним. Дело в том, что каким бы качественным ни был прибор, есть риск возникновения замыкания. Это в свою очередь приводит ко взрыву и возникновению пожароопасной ситуации. Правильно подобранный кожух предупреждает эти факторы и защищает рабочих от поражения электрическим током

Материалы из которых производится корпус

Кожух трансформатора исполняется преимущественно из качественной стали. Она разделяется на листы, но обязательно имеет цельный вид. Не допускается сборка из нескольких пластин — она должна быть единственной. Характеристик прочности указываются в инструкции по использованию прибора. Присоединительные шины выполняются их меди или алюминия.

Стальные корпуса состоят из стенки, дна и крышки. Обязательно дополняются вентиляцией — в противном случае не достигают показатели нужного охлаждения при работе и возникают замыкания. Вариации с классом зашиты 21, 22 и 31 не имеют специальной вентиляции, в них задействована конструкция охлаждения специальными жалюзи.

Внешний вид кожуха изменяется в зависимости от типа подвижки кабелей и шин. Это следует учитывать, так как на производстве может быть предпочтительней и безопасней определенный тип. Осуществляется связь сбоку, снизу или сверху. Если защитный аксессуар будет эксплуатироваться не в помещении, а на улице, то требуется дополнительная защита от природных осадков. Кожух подвергают процедуре оцинковки или проводят окрас лаком.

Какие функции выполняет

Кожух является важной деталью механизма. Без него вероятность поломки устройства от воздействия внешних факторов, травмирование людей на производстве достигало бы ста процентов.

Функционал значительно разнится в зависимости от того, где именно будет размещаться устройство. Нормы и правила, разработанные для трансформаторов, которые стоят на улице или в помещении, разные. Не подлежат смене уличные варианты на находящиеся внутри помещения и наоборот.

Корпус для размещения в уличных условиях

Кожух для размещения на улице должен удовлетворять ряду требований. В первую очередь — надежность. В случае, если к трансформатору смогут иметь доступ третьи лица, он не должен принести вреда. Конструктивные особенности позволяют сделать работу защищенной, без сопутствующих знаний и соответствующего инструментария добраться до механизма обмотки, сердечника нельзя.

Защита от климатических факторов — второе обязательное условие. Дело в том, что уличные трансформаторы подвергаться не только воздействию влаги и дождя, которые в результате работы корпуса не испортят внутреннюю часть механизма. Важно понимать, что трансформатор — устройство, направленное на длительное использование. Оно подвергается перепаду температур не только во время смены циклов года, но и каждые год на протяжении своего использования. Корпус не должен отреагировать на изменение температурных условий, даже резкие скачки показателей температуры или влажности. Он должен надежно защищать от ветра.

Кожухи для установки в помещениях

Материалы для установки на трансформаторы, расположенные в помещениях, не так критичны к температурным показателям. В здании сохраняются условия, исключен риск попадания большого объема влаги и и осадков на корпус. Но есть другие факторы риска — пыль и грязь.

В условиях производственного цеха, строительной площадки возникает множество пыли и грязи. Эти частицы забивают трансформатор, что приводит к коротким замыканиям, отключению, включению аварийного режим и тому подобным неурядицам. Поэтому защита от пыли является важнейшей характеристикой кожуха для тс в помещениях.

Также учитывается то, что трансформатор может получить повреждения при работе. Корпус должен защищать его от механических ударов, сколов и падения.

Классификация и степени защиты

Защитный механизм делится в зависимости от предоставляемой степени защиты. Классификация подготовлена таким образом, чтоб потребитель сразу понимал назначение оборудования. Чем выше номер в числе IP, тем выше класс защиты. Первая цифра при этом обозначает внешние факторы, например, возможно ли проникновение внутрь частиц пыли, а вторая — внутреннюю часть оборудования (воздействие воды, если она попадет в конструктивные части).

От механических повреждений

В классификаторе указано, что параметр обозначается первой цифрой. В частности, если указано 0, то защиты нет. 1 говорит о том, что устройство защищено от действия частиц с диаметром от 5 сантиметров. Но быстро понять характеристику можно взглянув на материал исполнения корпуса. Чем он толще, тем лучший эффект.

От атмосферных осадков

За атмосферные осадки отвечает вторая цифра кода:

- 0 — защиты нет;

- 1 — от вертикальных капель;

- 2 — от капель 15 градусов;

- 3 — от мелких брызг;

- 4 — от крупных брызг;

- 5 — от струи воды без напора;

- 6 — с напором;

- 7 — погружение в воду до 5 минут.

8 класс означает, что техника может работать под водой бесперебойно.

От пыли

Обозначается 1 цифрой. 1, 2, 3, 4 отвечает за защиту от частиц пыли от 5, 12,5, 2,5 и 1 см соответственно. 5 — защищен от пыли, 6 — полностью пыленепробиваемый.

Особенности кожухов класса защиты IP31, IP23, IP20

Зная показатели IP вычисляют принципы работы. Корпусы аппаратов идут без вентиляции — есть жалюзи в боковых кожухах. Устройства оснащены герметичной крышкой, которая защищает от падения конденсата сверху. Подходят для неотапливаемых помещений с такими условиями: складов, ангаров и подвалов.

Источник

Крышка для трансформатора своими руками

Диаметр первичной обмотки по меди

Диаметр вторичной обмотки по меди

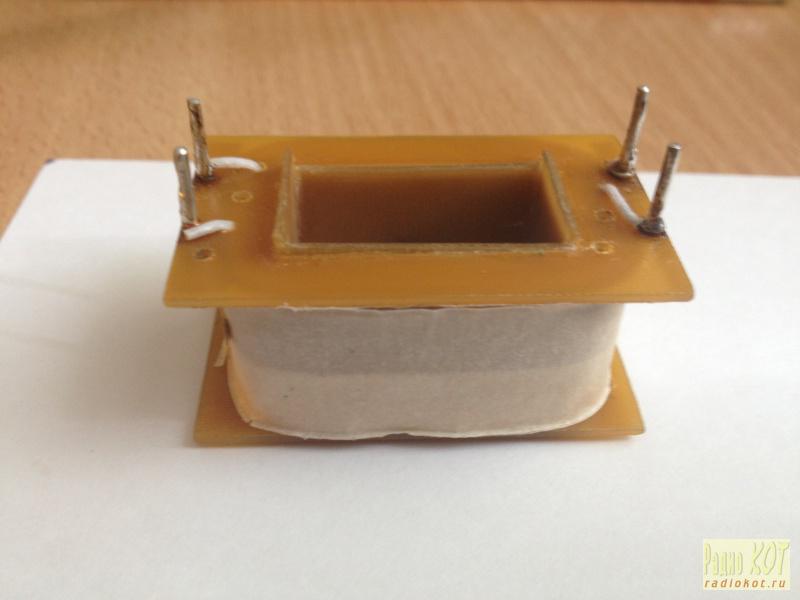

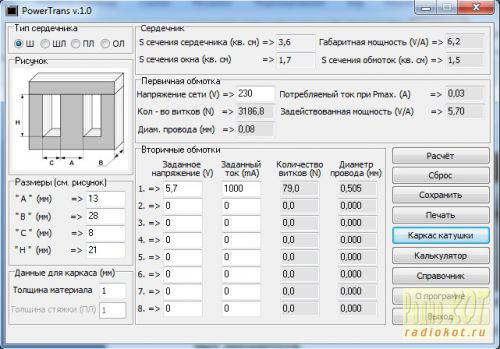

Теперь приступим к собственно изготовлению трансформатора. Прежде всего, следует изготовить каркас. В качестве материалов используют разные материалы, но лучше всего использовать стеклотекстолит. В этом случае получается сборный каркас, который, если рассчитан и изготовлен точно, не нужно клеить. Для расчета параметров каркаса воспользуемся программой Power Trans. Программа позволяет рассчитать трансформатор и также каркас для заданного сердечника. Расчетом витков самой программы лучше не пользоваться, т.к. она дает завышенное число витков. Не забываем также, что размеры сердечника в миллиметрах, а обозначения не совпадают.

Рисунок 6. Скриншот программы PowerTrans.

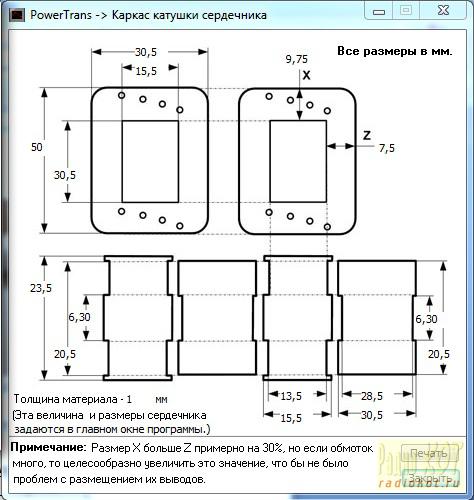

Нажимаем на «Каркас катушки» и получаем разметку каркаса.

Тут следует сделать следующие замечания:

1)При печати формат 1 к 1 не получиться, т.е. разметку на материале продеться делать вручную.

2)Особое внимание к деталям замка, в частности, на третью часть каркаса нижнего ряда. Там есть горизонтальные выступы по центру и сверху, которые программа выдала одинаковые. Это ошибка! Верхние выступы должны быть на 1 — 2 мм больше по краям, иначе каркас придется клеить, что я и делал… Тоже самое и для первой части нижнего ряда.

3)Перед тем как детали изготавливать, полезно их начертить на бумаге и сделать бумажный макет каркаса.

Убедившись в правильности разметки, ее переносят на стеклотекстолит и вырезают. Поскольку у меня нет инструментов наподобие бормашины, то я поступал следующим образом. Я брал кусок размеченного текстолита и просто процарапывал много раз канцелярским ножом с двух сторон, а потом обламывал по линии царапины. Затем полученные куски дорабатываются. В случае щечек в центре по периметру прямоугольника высверливаются много отверстий мелким сверлом, и центр выкусывается кусачиками. При этом следует ставить сверло таким образом, чтобы на линии разметки был его край, а не центр, в противном случае размеры будут уже другими. Оставшиеся неровности стачиваются напильником. Детали керна изготавливаются путем стачивания прямоугольных заготовок до совпадения с чертежом.

После изготовления всех деталей они собираются в каркас.

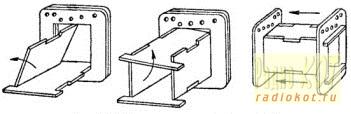

Рисунок 8. Схема сборки деталей в каркас [6].

Если при изготовлении деталей забыли оставить выступы замка более длинными, то ничего страшного. В этом случае можно каркас собрать, оцентрировать, выровнять и склеить, например, суперклеем. Тут следует проклеивать каркас с внешней стороны, иначе избыток клея будет выступать снизу и мешать намотке.

Отдельно следует сказать о выводах для обмоток. Для этого на концах щечек следует сделать отверстия и приклеить туда кусочки проволоки, например, клеем ЭДП (изначально я хотел просто запрессовать проволоку в отверстия, но идея оказалась не очень хорошей – при испытаниях трансформатора вывод вырвался, едва не порвав обмотку у основания). В этом случае выводы держаться очень прочно. Под выводами следует проложить полоску бумажного скотча для изоляции. Помимо этого нужно сделать ряд отверстий для вывода обмоток наружу таким образом, как приведено на рисунке 8. После сборки каркаса, нужно проверить, подходит ли он. Для этого берут вибитую пластинку и вставляют в каркас. Если пластинка свободно по нему перемещается, то все нормально, однако больших щелей быть недолжно.

Следующей операцией является заготовка изолирующих прокладок. Они необходимы для изоляции слоев друг от друга, а также для изоляции обмоток друг от друга. Дело в том, что эмальпровод, имеет относительно невысокое напряжение пробоя, поэтому из-за отсутствия изоляции трансформатор может прийти в негодность.

В качестве материала можно использовать лакоткань, различную бумагу, фторопласт, майлар. В нашем случае будем использовать бумагу, как отличный изоляционный и доступный материал. Но видов бумаги тоже много, остановим выбор на бумаге для выпечки.

Ее достоинства – дешевизна и малая толщина. Продается она в виде рулонов. Для изготовления изолирующих прокладок следует нарезать бумагу полосками, ширина их определяется шириной каркаса + небольшой запас по краям. Он необходим для того, чтобы крайние витки не проваливались в предыдущие слои. В моем случае ширина каркаса составила 18 мм, а полоски я нарезал шириной 19 мм, т.е. по 0,5 мм запаса с каждой стороны. Для отрезки я пользовался линейкой и канцелярским ножом. В этом случае они получаются ровными. Следует отметить, что недопустимо размечать полоски карандашом, так как графит, содержащийся в нем, проводит ток. Длина полосок не имеет значение, главное, чтобы ее хватало на один виток при изоляции. При этом следует не забывать, что с ростом толщины намотки длина изолирующих прокладок увеличивается, то есть изначально ее нужно брать с большим запасом.

Рисунок 10. Изготовление полосок из бумаги.

После того, как каркас готов, подогнан и проверен, заготовлена бумага можно приступать к намотке. Мотать можно можно вручную и на станке. В данном случае мотать вручную 2732 витка тонкой проволокой неудобно, поэтому был собран несложный станок со счетчиком витков.

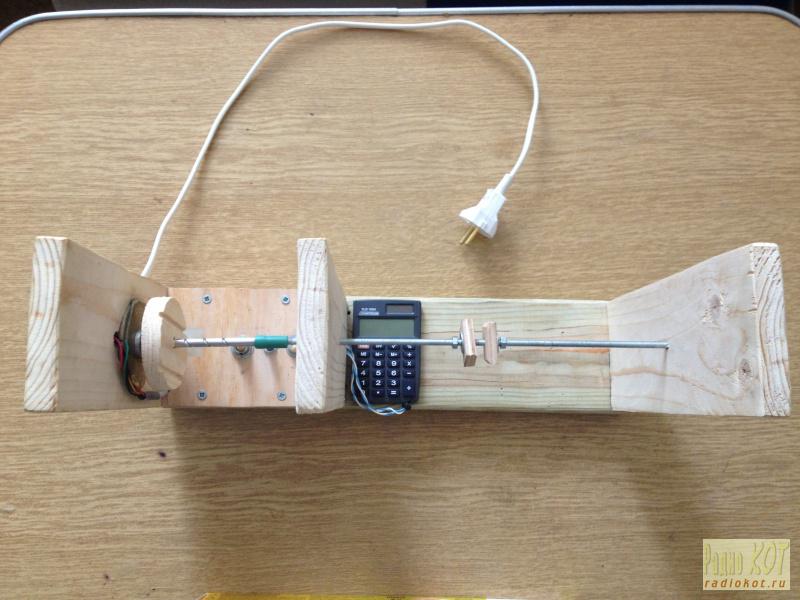

Конструктивно станок состоит из трех стоек и основания, шагового двигателя, блока питания и управления для шагового двигателя, магнитного датчика и счетчика витков, ось для крепления каркаса и зажимов.

Рисунок 11. Станок для намотки катушек. Вид сверху.

Для изготовления основания, сначала вырезаются 4 доски и скручиваются саморезами. Затем высверливаются отверстия для двигателя и оси.

Рисунок 12. Детали каркаса станка.

В качестве магнитного датчика используется геркон в паре с постоянным магнитом, который приклеен к деревянному кругу и насажен на ось двигателя. Сам геркон запаян на печатной плате, которая с помощью алюминиевого уголка крепится к одной из стоек.

Рисунок 13. Конструкция магнитного датчика.

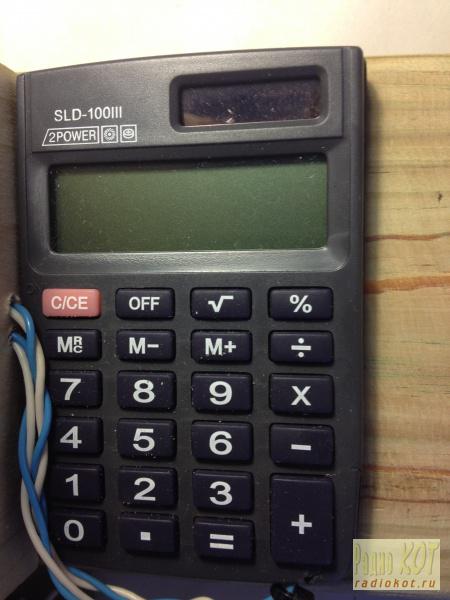

В качестве счетчика используется дешевый калькулятор, его вскрывают и припаивают к кнопке «=» контакты геркона. Также в этом станке калькулятор вместо батареек питается через делитель напряжения от блока питания.

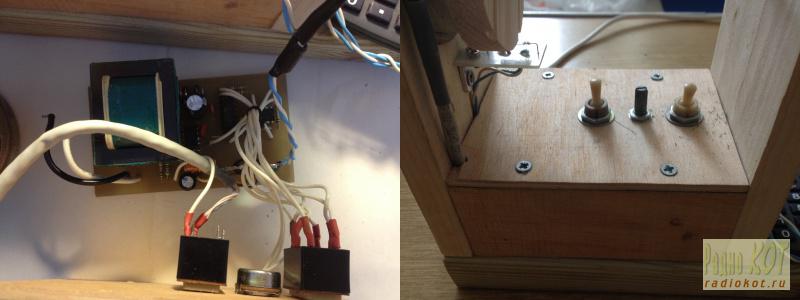

Блок питания и управления шаговым двигателем выполнен по следующей схеме [7].

Рисунок 15. Схема принципиальная электрическая блока питания и драйвера для шагового двигателя.

Конструктивно он помещен в деревянную коробочку. Наружу выведены тумблеры реверса, регулятора скорости и тумблера отключения шагового двигателя.

Рисунок 16. Плата драйвера и готовый блок в сборе.

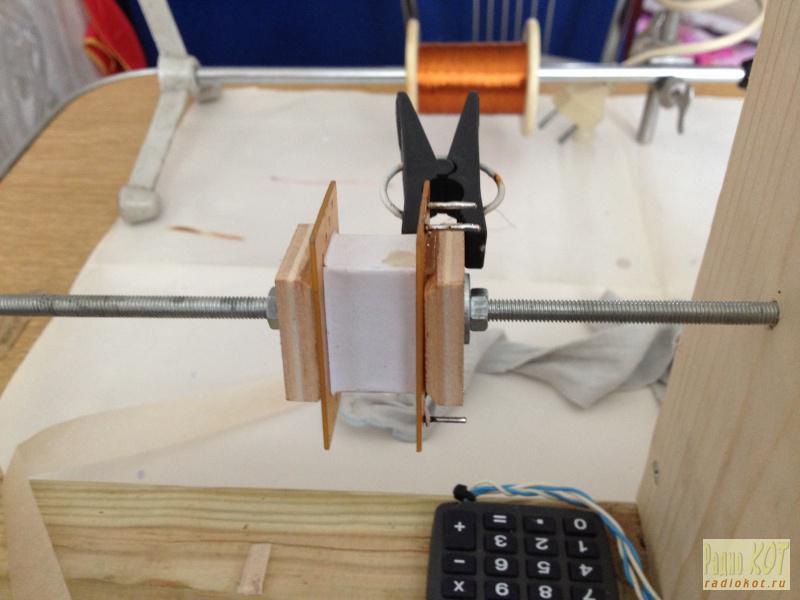

Ось представляет собой обычную железную шпильку диаметром 5 мм. Для сочленения ее с осью двигателя используется кусок резинового шланга, который плотно держит ось двигателя и ось с резьбой.

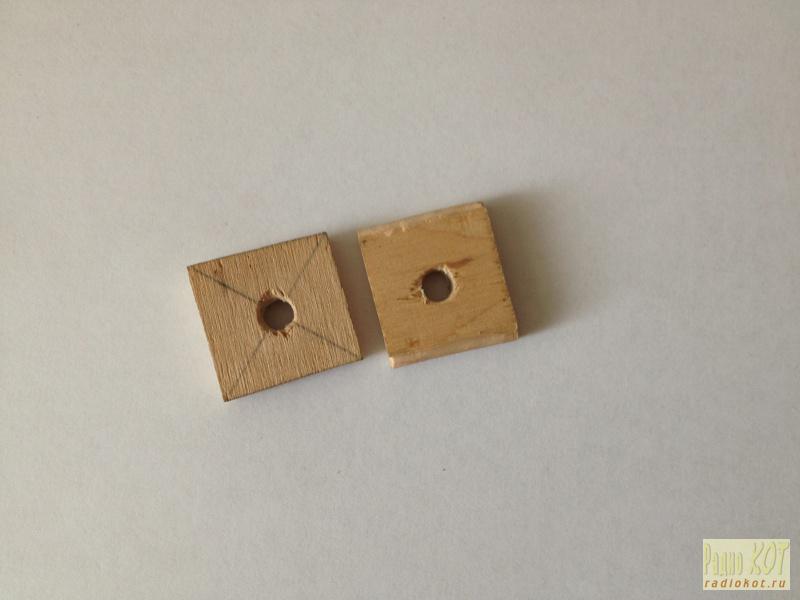

Зажимы представляют собой квадраты из фанеры, размеры которых подобраны таким образом, чтобы каркас был центрирован на оси. Зажимаются квадраты гайками.

Следует отметить, что в данном эксперименте шаговый двигатель был отключен, так как намотка получалось некачественной. Каркас приводился в движение с помощью рук.

Теперь можно приступить к намотке. Для этого каркас зажимают на оси и центрируют. Напротив него ставят катушку с проводом на какой-либо оси. В моем случае – это лабораторный штатив, поставленный горизонтально. Затем кладется первый слой бумаги, причем желательно более толстой. Делается это для того, чтобы сгладить неровности каркаса и не допустить переламывания эмали провода под прямым углом. После того как она уложена, эмальпровод выводиться через отверстие, на него одевается трубочка, например, оболочка МГТФ, по длине от вывода до нижнего края щечки. С другой стороны щечки провод заклеивается полоской бумажного скотча, чтобы не произошло межвиткового замыкания.

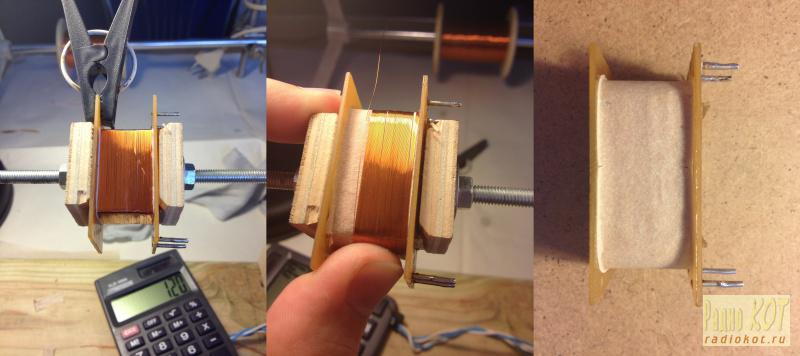

Затем начинают вращать каркас, следя, чтобы намотка проходила виток к витку. В данном случае бумажная изоляция клалась через 2 слоя. Это оптимальный вариант, так как при при большем числе слоем было очень сложно наматывать виток к витку. При 2-х слоях намотка проходила достаточно легко. Мотаем 2732 витка виток к витку (24 слоя), не допуская провалов намотки на предыдущие слои…

Через 17 часов первичная обмотка готова, выводим к выводу, одеваем трубочку, припаиваем и прозваниваем ее мультиметром. Если нет обрыва и есть некоторое сопротивление, то продолжаем. Теперь кладем 2-3 слоя бумаги для межслойной изоляции и наматываем вторичнyю обмотку. На вторичке можно межслойную изоляции не класть, так как получается всего 2,5 слоя и провод достаточно толстый.

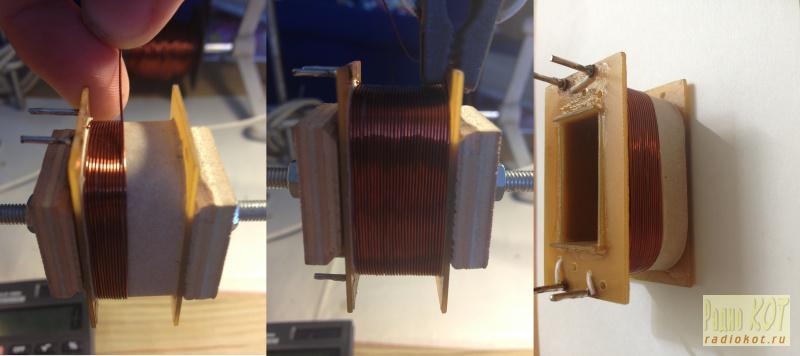

Рисунок 20. Намотка вторичной обмотки.

Намотав 75 витков, паяем к выводам, проверяем тестером, докладываем пустоту бумагой до выравнивания с проводом и кладем 2-3 слоя бумаги для изоляции провода от сердечника, причем конец полоски желательно оставить со стороны сердечника. Так конец будет закрыт. Получиться красиво и не оторвется. Все, теперь катушка готова.

Следует сделать некоторые замечания при намотке:

1)Если провод оборвался, не страшно. В этом случае его зачищают с обоих концов, скручивают и спаивают. Спайку заворачивают в бумагу и продолжают намотку. В случае толстого провода не скручивают, а просто спаивают.

2)Пропитка. В моем случае я пропитывал каждый слой при намотке, а также изоляцию. Это делается для того, чтобы увеличить электрическую прочность обмотки, а также для фиксации витков, поскольку при протекании тока витки могут вибрировать, что приводит к истиранию эмали и понижению срока службы трансформатора. В целом, если вести намотку виток к витку как я, то это делать вовсе необязательно, поскольку намотка получается плотной и витки не вибрируют. В случае намотке внавал, а она занимает много места и понижает качество намотки за счет перегибов эмальпровода, то пропитка обязательна. В мощных трансформаторах данная процедура обязательна, поскольку силы, действующие при протекании ток по обмотке достаточно велики.

Следует отметить также недостаток, связанный с увеличением паразитных емкостей, связанный с большим значением диэлектрической постоянной у лака по сравнению с воздухом. Поэтому в случае трансформаторов, чувствительных к данным емкостям, пропитка нежелательна (звуковые и им подобные).

Также нужно обратить внимание на то, что пропитка после намотки не имеет смысла – лак внутрь обмоток не попадет. При пропитке лаком после изготовления катушки следует подождать, пока лак высохнет или заполимеризуется. Теперь несколько слов относительно самого лака. Лучше всего использовать электроизоляционный лак, например, МЛ-92. Нитролак, суперклей и им подобные лучше не использовать, поскольку они могу испортить целостность изоляции. Эпоксидный клеи тоже лучше не применять, поскольку при нагреве медь и эпоксидка расширяются по-разному. Следствием может стать нарушение изоляции. В моем случае я нашел специальный пропиточный акриловый лак. Он продается в радиомагазинах в небольших пластиковых бутылочках.

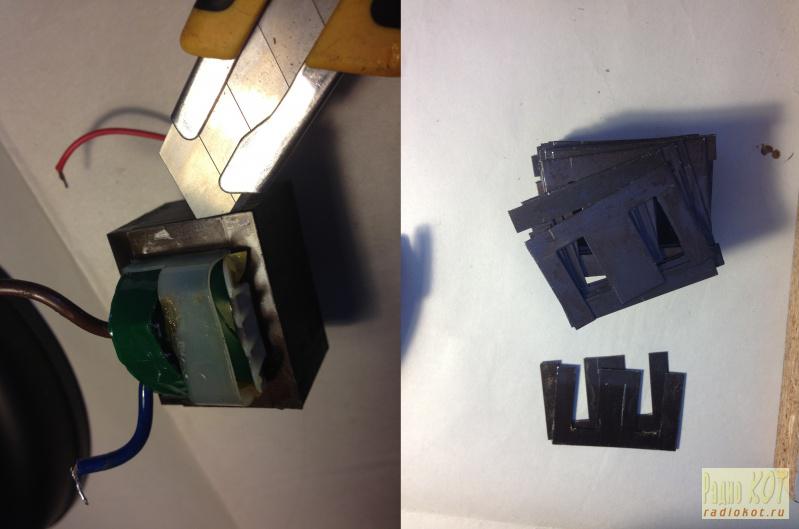

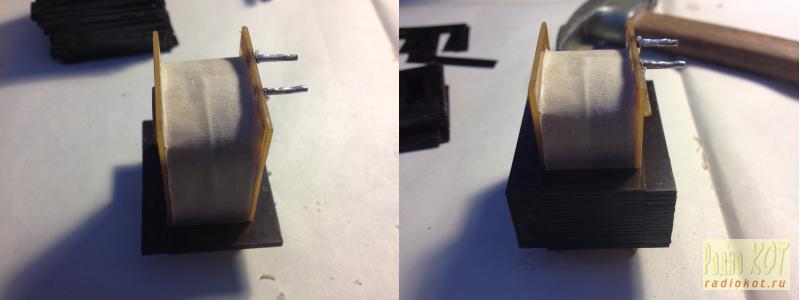

Итак, ура! Самое трудное сделано! На столе мы имеем готовую катушку довольно красиво выглядящую и очень крепкую. Теперь следует до конца разобрать сердечник трансформатора – донора, поскольку была вибита лишь одна пластина. Для разборки аккуратно проходимся вдоль пластин канцелярским ножом и аккуратно вынимаем по одной пластине. Уходит на разбор обычно минут 30. Сердечник в таком же порядке складываем на столе, чтобы при сборке нового трансформатора собрать его также. Цель этого – собрать сердечник наиболее плотно.

Рисунок 23. Разборка трансформатора.

После разборки собираем новый трансформатор в той же последовательности. Последние пластинки входят очень туго, поэтому следует аккуратно постукивать маленьким молотком, желательно деревянным, чтобы не нарушить структуру трансформаторной стали.

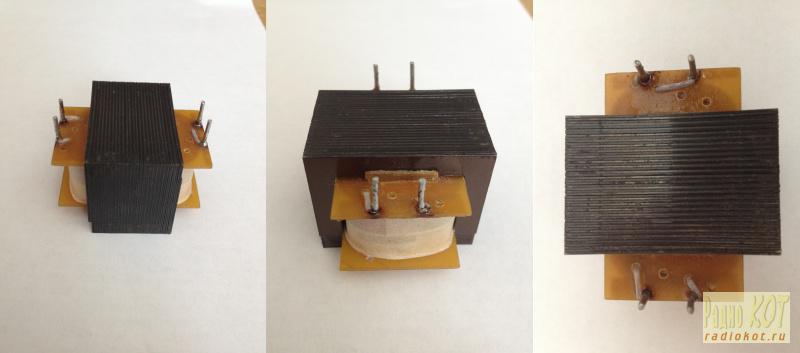

И вот, после недели стараний получаем крепкое, тяжелое и красивое изделие, которое не боится ничего и, при отсутствии явных ошибок, способное проработать весьма длительный срок.

Рисунок 25. Внешний вид готового трансформатора.

Далее его следует испытать. Для этого трансформатор включают в сеть через последовательно включенную лампочку накаливания от холодильника. При этом она должна вспыхнуть и погаснуть. Если замкнуть вторичную обмотку, то лампочка загорится почти полным накалом. Если так и есть, то исключаем лампочку и выжидаем примерно 30 минут. При этом температура изделия должна быть комнатной или немного выше. Далее следуют испытания под номинальной нагрузкой в течение нескольких часов. Если трансформатор нагревается до 50-60 0 С, то можно считать его полностью рабочим и использовать по назначению. Вероятность, что он подведет, будет весьма низка.

Рисунок 26. Испытание трансформатора.

В завершение статьи мной были сняты данные донорного и изготовленного с учетом рекомендуемых параметров трансформаторов, чтобы можно было сравнить, какой из них лучше. Полное сравнение не получится, поскольку товарищи из Китая смогли уместить мощность в донорном трансформаторе в 1,5 раза большую, чем в изготовленном. Но, тем не менее, для общего развития это будет полезно.

Рисунок 27. Испытания трансформаторов.

Данные получены после 1,5 часов работы в номинальных режимах и сведены в таблицу.

Таблица 2. Параметры трансформаторов.

Источник