- Своими руками — Как сделать самому

- Как сделать что-то самому, своими руками — сайт домашнего мастера

- Приспособления для видеосъемки своими руками – качественной и профессиональной

- УСТРОЙСТВА ДЛЯ ВИДЕОСЪЕМКИ СВОИМИ РУКАМИ: ТЕЛЕЖКА ДОЛЛИ, СЛАЙДЕР-ГЛАЙДТРЕК

- ТЕЛЕЖКА «ДОЛЛИ» СВОИМИ РУКАМИ — ЭТО НЕСЛОЖНО

- ОПЕРАТОРСКАЯ ТЕЛЕЖКА ДОЛЛИ СВОИМИ РУКАМИ – ВИДЕО

- СЛАЙДЕР НА РЕЛЬСАХ СВОИМИ РУКАМИ

- ГЛАЙДТРЕК СВОИМИ РУКАМИ – ВИДЕО

- МОДЕРНИЗАЦИЯ СТАБИЛИЗАТОРА СВОИМИ РУКАМИ

- Бюджетный TimeLapse Slider своими руками

- Сделай сам своими руками О бюджетном решении технических, и не только, задач.

- Самые интересные ролики на Youtube

- Как всегда, вы можете вместо скучного чтения посмотреть процесс изготовления этого полезного инструмента в коротком видеоотчёте.

- Пролог

- Необходимые детали и материалы

- Чертёж слайдера

- Доработка и изготовление стоек, удерживающих подшипники.

- Изготовление гибочного пресса

- Изготовление узлов крепления верхних подшипников

- Изготовление фасонных винтов для крепления труб

- Изготовление фасонных втулок

- Сверление отверстий в трубах

- Тормоз для рельсового слайдера

- Ножки для слайдера

- Мелкие подробности

- Дополнительные материалы

- Близкие темы

- Комментарии (2)

Своими руками — Как сделать самому

Как сделать что-то самому, своими руками — сайт домашнего мастера

Приспособления для видеосъемки своими руками – качественной и профессиональной

УСТРОЙСТВА ДЛЯ ВИДЕОСЪЕМКИ СВОИМИ РУКАМИ: ТЕЛЕЖКА ДОЛЛИ, СЛАЙДЕР-ГЛАЙДТРЕК

В прошлой статье Олег Абрамов рассказывал, как собрать стедикам — систему стабилизации, позволяющую снимать видеоролики более качественно. Однако есть и другие приспособления, призванные служить данной цели.

О них — в этой статье.

ТЕЛЕЖКА «ДОЛЛИ» СВОИМИ РУКАМИ — ЭТО НЕСЛОЖНО

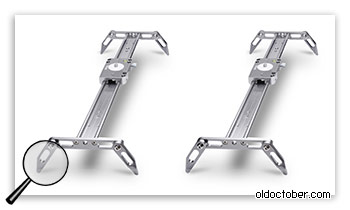

На фото 1 показано хорошо известное профессиональным видеооператорам устройство — тележка «Долли» (от англ. Dolly). На неё устанавливают штатив с камерой и осуществляют плавные перемещения по какой-либо ровной площадке.

Разумеется, такие тележки продаются и в готовом виде, при чём как профессионального уровня, так и для более массового использования. Но видеолюбители могут попробовать такое устройство в действии, собрав его самостоятельно буквально за полчаса.

Для этого потребуется примерно 2,5 м дюралевых уголков, колёсные опоры с хорошими подшипниками и барашковые гайки М10.

Берём три отрезка дюралевого уголка АО х АО или А5 х А5 мм длиной по 60-70 см. Их торцы должны быть спилены под углом 60°. По углам сверлим отверстия для крепления колёсных опор (фото 2 и 3).

Дюралевые планки складываем треугольником, в отверстия устанавливаем штыри колёсных опор и затягиваем их барашковыми гайками (фото А и 5).

На получившуюся тележку устанавливаем штатив с камерой — можно начинать съёмку (фото 6).

Такое устройство можно транспортировать в разобранном виде — для его сборки понадобится буквально пару минут.

В сложенном виде тележка показана на фото 7. Чтобы её сложить, достаточно открутить две барашковые гайки и снять только две колёсные опоры.

С помощью «Долли» можно выполнять панорамирование, проходки по помещениям и использовать другие интересные кинематографические приёмы. В любом случае перемещение камеры будет идеально плавным.

Что интересно, в отличие от съёмки со стабилизатором (как механическим, так и электронным) положение камеры по высоте всегда остаётся неизменным.

У тележек данного типа, конечно, есть существенный недостаток — их можно использовать только на идеально гладком полу без стыков (хорошем ровном паркете, ламинате или линолеуме).

ОПЕРАТОРСКАЯ ТЕЛЕЖКА ДОЛЛИ СВОИМИ РУКАМИ – ВИДЕО

СЛАЙДЕР НА РЕЛЬСАХ СВОИМИ РУКАМИ

Ещё одно профессиональное устройство для качественной видеосъёмки — слайдер (он же глайдтрек).

Даже электронный стабилизатор не всегда может обеспечить идеально плавное движение видеокамеры. В таких ситуациях требуется рельсовый слайдер (фото 8).

Область его применения чрезвычайно широка. Слайдер можно использовать при интерьерной, предметной и даже автомобильной видеосъёмке.

Устройства бывают разной длины — от 80 см до 2,5 и более метров.

Я решил собрать средний вариант — 160 см длиной, чтобы проще было его транспортировать.

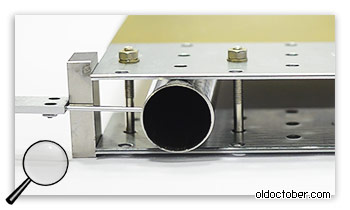

Для сборки мне потребовались подшипники с фланцем, с внутренним диаметром 25 мм. Фланец необходим для крепления к подшипникам консоли — для установки штативной головы (фото 9).

Кроме того, понадобились две дюралевые трубки. Диаметр тот же — 25 мм (фото 10).

Пригодился и кусок дюралевого профиля 60 х 60 мм большой толщины (5 мм) для установки штативной головы (фото 11). Предварительно выпилил в нём электролобзиком полуокружности, соответствующие внешнему диаметру подшипников. А отверстия рядом с этими вырезами предназначены для крепления кронштейна к подшипникам.

Для боковых консолей слайдера я взял два отрезка металлического монтажного профиля (фото 12).

Сборка приспособления чрезвычайно проста.

Просверлив отверстия по краям трубок и тщательно обработав торцы, чтобы не осталось заусенцев, насадил подшипники на трубки (фото 13). Затем прикрутил боковые опоры (фото 14). Далее установил на кронштейн площадку для крепления штативной головы (фото 15).

ВАЖНОЕ УСЛОВИЕ: необходимо соблюсти строгую параллельность трубой, чтобы подшипники не застревали на них при скольжении.

Как выглядит вся конструкция в сборе, можно увидеть на фото 16.

На фото 17 — слайдер с закреплённой на нём видеокамерой.

Приспособление можно устанавливать следующим образом:

- · на какую-либо относительно ровную поверхность: на пол или на стол, как вы видите на фото 17;

- · на два штатива, которые можно закрепить на торцах;

- · на два стула;

- · на небольшие стойки, которые также можно прикрутить к боковым кронштейнам (фото 18).

И разумеется, можно использовать смешанные варианты. Например, с одной стороны поставить слайдер на устойчивый стол, стул или даже табурет, а с другой стороны — на штатив (фото 19).

Кроме того, при съёмке слайдер можно устанавливать как горизонтально, так и под углом (фото 20, 21 и 22).

Его, как и тележку «Долли», можно транспортировать в разобранном виде, ведь сборка этого устройства займёт совсем немного времени.

ГЛАЙДТРЕК СВОИМИ РУКАМИ – ВИДЕО

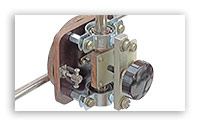

МОДЕРНИЗАЦИЯ СТАБИЛИЗАТОРА СВОИМИ РУКАМИ

В последние пару лет огромную популярность приобрели электронные трёхосевые стабилизаторы для видеосъёмки — гимбалы. К сожалению, недорогие модели электронных стабилизаторов «заточены» под фотоаппараты, но никак не под видеокамеры (фото 23). Если же установить на такой стабилизатор видеокамеру, то по причине вытянутого форм-фактора не получится произвести его настройку. Впрочем, до этого дело даже не дойдёт: установить видеокамеру на такой стабилизатор без дополнительных телодвижений не получится. Сначала придётся удлинить посадочную площадку.

Вот такой удлинитель посадочной площадки мне пришлось изготовить (фото 24 и 25). Он состоит из двух металлических пластин (они оказались под рукой) и резинового уплотнителя. Пластины я стянул винтами М3, а уплотнитель посадил на клей. Отверстия в пластинах нужны для уменьшения общего веса, а уплотнитель — для лучшей фиксации камеры на площадке.

Фиксируется эта площадка на стабилизаторе с помощью его собственного зажима (фото 26).

А на фото 27 наглядно видно, как видеокамеру перевешивает на стабилизаторе вследствие её «растянутого» форм-фактора и смещённого центра тяжести (по сравнению с фотоаппаратом). Чтобы уравновесить конструкцию, диапазона настройки стабилизатора явно не хватит.

В итоге я дополнил этот стабилизатор системой противовесов, которая состоит из свинцовой пластины и металлических бочат. К площадке стабилизатора мне удалось прикрепить её с помощью винтов (фото 28).

Основная сложность — сделать так, чтобы противовесы не задевали за корпус гимбала при наклонах и поворотах видеокамеры, а также не закрывали функциональные кнопки видеокамеры и не мешали откидывать её экран. Путём довольно длительной подгонки грузов я добился такого оптимального положения (фото 29).

А на фото 30 стабилизатор и камера с уже установленными противовесами. Теперь, когда конструкция сбалансирована, можно активировать стабилизатор, включать запись и производить видеосъёмку.

Источник

Бюджетный TimeLapse Slider своими руками

Всем привет. Хочу поделиться опытом в изготовлении простого и бюджетного TimeLapse слайдера длинной 2 метра для камеры (в моем случае в качестве камеры выступает телефон).

Необходимость в изготовлении появилась в связи с желанием принять участие в фестивале мобильного кино Velcom SmartFilm 2013, который проходит в Беларуси.

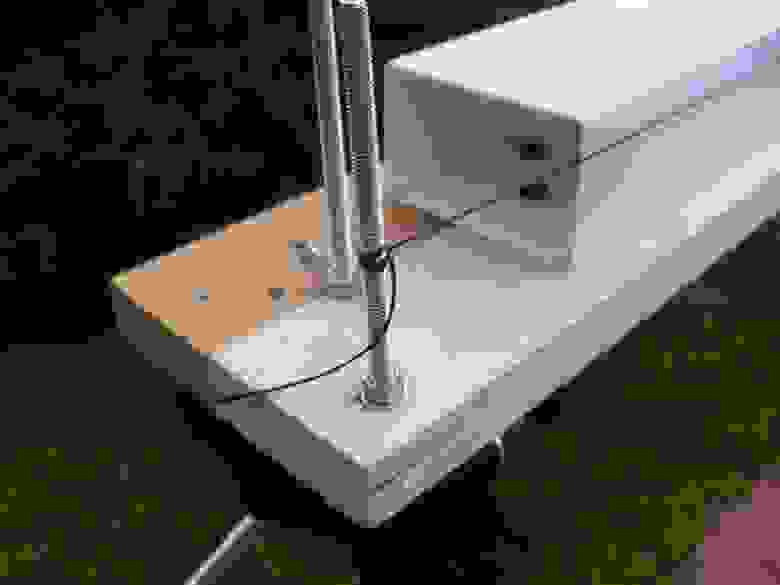

И так… Слайдер состоит из 2-х основных частей: механической (направляющие, движущаяся каретка и механизм перемещения) и электрической (мотор и система управления). Если с последней частью слайдера всё было более менее понятно — связка LaunchPad MSP430 + драйвер L298N + биполярный шаговый двигатель от старого принтера. То механика заставила изрядно подумать, ведь всё должно быть «дешево и сердито». Варианты с покупными направляющими отпала сразу после изучения цен на них. И в итоге, после долгих поисков по интернету, остановился на использовании пластикового короба для прокладки кабелей шириной 60мм. Он оказался вполне прочным и гладким для ровного движения каретки, но слишком гибким и поэтому защелкивающаяся крышка короба была прикручена саморезами к клеенной доске подходящих размеров (толщиной 15мм, шириной 90мм и длинной чуть больше длинны короба). Далее защелкиваем короб на крышку и получаем нашу направляющую. По краям доски проделаны отверстия для крепления съемных площадок для штативов.

Модель каретки была взята очень даже распростроненная на просторах интернета. Сложного ничего нет: аллюминиевый уголок (можно купить в ближайшем строительном магазине, только брать рекомендую тот что потолще), 8 подшипников (я нашел с внутренним диаметром 8мм) и немного гаек, болтов, шайб и гравёрок. Отрезаем, сверлим и собираем. Самое главное правильно разметить отверстия для крепления подшипников, иначе каретка будет соприкасаться с поверхность короба не всеми подшипниками и появится небольшой люфт.

Вид на каретку сверху

Каретка вверх ногами

Механизмом перемещения изначально планировалось использовать шпильку длинной 2 метра и гайку, но шпилька провисала так сильно что даже уменьшение длинный слайдера до 1,4 метра не позволили использовать её. Единственным верным и правильным решением оставалось использование зубчатого ремня, но под рукой его не было а заказывать из Китая и ждать меня не устраивало (поджимали сроки фестиваля). Как-то случайно в голову пришла мысль об использовании нити вместо ремня. Первые испытания превзошли все ожидания — это работало и работало очень хорошо. Сделано было так: с одной стороны слайдера на высоте вала, закрепленного шагового двигателя. привязывалась нейлоновая нить, далее делался один виток вокруг вала двигателя и затем нить натягивалась и привязывалась с другой стороны слайдера.

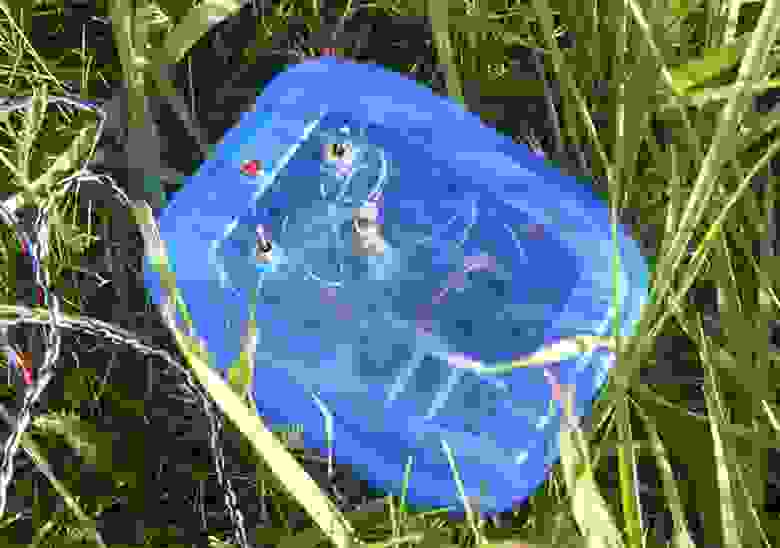

Переходим к электрической части.

Система управления умеет регулировать скорость от 1 до 1024 шагов двигателя в секунду и менять направления движения. Скромно, но мне большего и не надо.

«Мозгом» системы управления выступает LaunchPad MSP430 (msp430g2553). Код очень простой и написан на Energia. Код универсален и легко может быть переделан под любую плату Arduino. И хотя на биполярном шаговом двигателе было написано 400 шагов на оборот, но на практике оказалось только 200. Для увеличения плавности работы на низких скоростях решил использовать управление двигателем в режиме полушага и мы получаем наши 400 шагов/об. обратно.

К контроллеру подключаем двигатель через драйвер L298N, тумблер выбора направления, переменный резистор (регулятор скорости), и светодиод, который будет индикатором включения нашей системы.

Небольшой пластиковый контейнер для завтрака идеально сгодился на роль корпуса для пульта.

В качестве источника питания для контроллера была выбрана малогабаритная батерейка на 3В, а для питания двигателя стандартный аккумулятор 6V 4,5Ah. Для подачи питания предусмотрен тумблер с парой контактов, который подключает одновременно и аккумулятор и батарейку к драйверу и контроллеру соответственно. Замеры показали что в 4-х из 8 шагов двигатель потребляет 0,45 А, а в остальных 4-х шагах из 8 — 0,9 А. Получается что-то около 0,7 А- это грубо усредненное потребление двигателя, что дает нам около 5-6 часов работы от полностью заряженного аккумулятора ( в реальности так оно и есть).

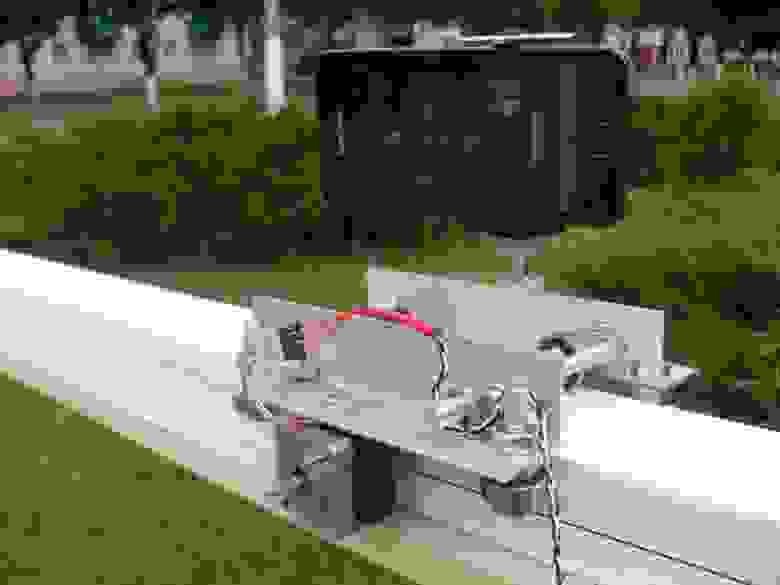

Вид на сам слайдер.

Видео Слайдера в работе.

Для большей наглядности. Посмотрите видео первого испытания. Черный предмет по ноутбуком это Аккумулятор GP1245 ( 12V 4,5 Ah) весом около 2 кг. Сам ноутбук весит около 2,5 кг. Итого груз в 4,5 килограмма ездит без каких-либо проблем.

В процессе эксплуатации были замечены следующие недостатки:

1. Нить со временем растягивается ( но это почти никак не влияет на работу )

2. Иногда вход и выход нити в петле вокруг вала скрещиваются и это вызывает небольшое подергивание каретки.

3. Клеенная доска со временем чуть прогнулась ( для меня не критично)

Это первая статья, поэтому сильно не судите.

Ах да…

Вот ролик для фестиваля, там вы сможете увидеть, то что я наснимал с помощью этого слайдера.

Всем спасибо за внимание.

Источник

Сделай сам своими руками О бюджетном решении технических, и не только, задач.

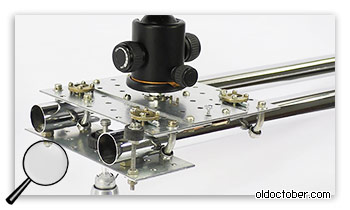

Большой рельсовый слайдер из готовых деталей для съёмки видео

В статье описаны конструкция и процесс изготовления полутораметрового слайдера, изготовленного из стандартных деталей, купленных в розничной торговле. Общие затраты не превышают 20$.

Самые интересные ролики на Youtube

Как всегда, вы можете вместо скучного чтения посмотреть процесс изготовления этого полезного инструмента в коротком видеоотчёте.

Пролог

Давно мечтал обзавестись рельсовым слайдером для оживления и лучшей смотрибельности роликов.

Сначала посмотрел готовые решения на Aliexpress, но там цена слайдеров на 1,2 метра начиналась от 160$.

Затем пересмотрел в Интернете много самоделок, но они, либо была слишком убогими, либо требовали много ручной работы и специфических материалов, которых не найти в наших магазинах.

Тогда я отправился на местный базарчик и там в палатке, где торгуют мебельной фурнитурой, увидел очень красивые, стальные, хромированные трубы длинной по 3 метра. Продавец сказал, что может прямо на месте разрезать эту трубу пополам. Это было именно то что нужно для начала проекта.

В это же день набросал чертёж слайдера, за основу которого взял эту самую трубу и стальные монтажные пластины, которые присмотрел на том же самом базаре в палатке скобяных товаров. Потом, когда искал крепёж, видел эти же пластины и в строительных магазинах.

Необходимые детали и материалы

Для изготовления слайдера понадобились следующие детали и крепёжные изделия. Крепежа действительно потребовалось немало. Но и слайдер был задуман знатный.

Основные детали

Труба мебельная Ø25х3000мм – 1шт. – 3,75$

Пластина монтажная 160х60мм – 6 шт. – 0,5х6=3$

Стойка-стяжка резьбовая М4х20мм – 8шт. – 1,6$

Шарикоподшипник 4х11х4 – 12шт. – 1,8$

Болт 3/4”x25мм – 1шт. – 1,5$

Крепёжные детали

Шайба М12 – 4+1=5шт.

Винт М5х16 – 12шт.

Шайба пружинная М5 – 12шт.

Шпилька М4х1000мм – 1шт.

Винт М4х45 – 2шт.

Винт М4х10 – 16+6=22шт.

Гайка М4 – 8+6+6=20шт.

Шайба М4 – 16+6+6=28шт.

Шайба пружинная М4 – 16+8+6+2=28шт.

Винт М2,5х10 – 16+4=12шт.

Шайба пружинная М2,5 – 16+4=20шт.

Затраты

Чертёж слайдера

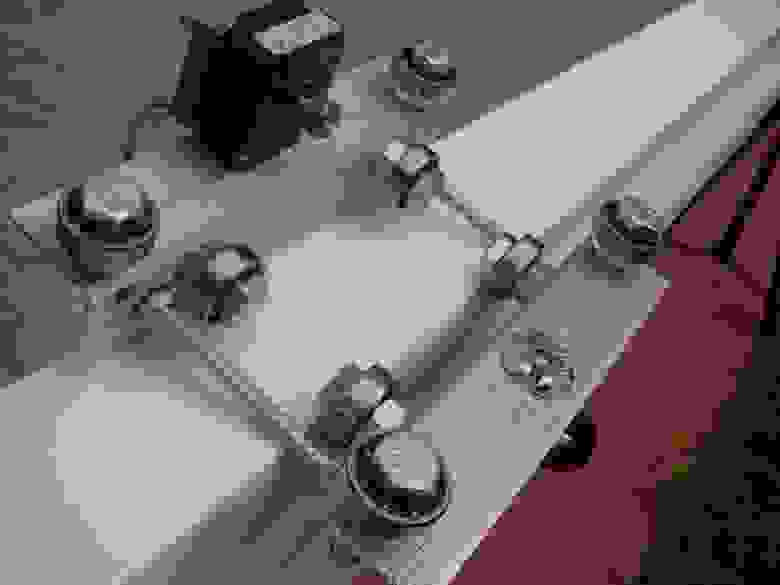

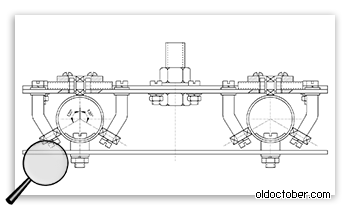

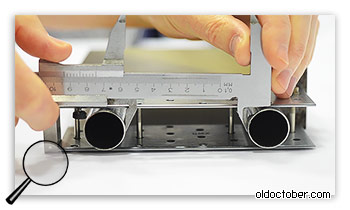

На чертеже изображена основная концепция рельсового слайдере. Для снижения трения при движении каретки, были применены миниатюрные шарикоподшипники. Они расположены под углом 120 градусов друг к другу и надёжно удерживают каретку при любом положении рельсов. Все остальные чертежи, необходимые для доработки деталей и сборки слайдера, находятся в «Дополнительных материалах»>>>

Вес готового слайдера 2,3кг. Грузоподъёмность до 8кг.

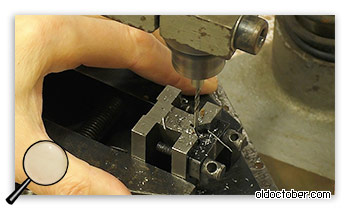

Доработка и изготовление стоек, удерживающих подшипники.

У меня не хватило терпения дождаться прибытия готовых стоек из Китая, и я их изготовил сам из стального прутка диаметром 6мм.

Сначала распилил пруток на заготовки с запасом около 1мм на обработку.

Затем произвёл торцевание и снятие фасок с помощью грубого и мелкого напильников.

Накернил центр с каждой стороны заготовки.

Просверлил сквозное отверстие в два этапа, свёрлами Ø2…3 и Ø3,3мм.

Замечу, что нарезать в стали полнопрофильную резьбу на глубину 20мм – довольно сложная задача, даже при наличие гаечного метчика. Упростить её можно, либо нарезая резьбу только на глубину 5-6 мм с каждого края, либо рассверлив отверстие до Ø3,4 или даже Ø3,5мм под «китайскую» резьбу.

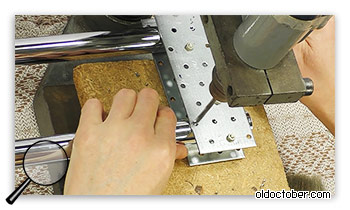

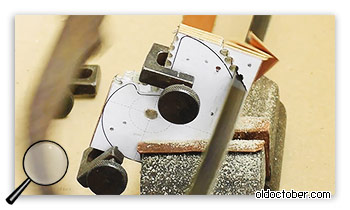

Изготовление гибочного пресса

Для гибки резьбовых стоек М4х20мм, из шайбы М12 была изготовлена матрица путём пропила наклонных пазов.

Причём для шестигранных стоек пазы должны быть плоскими.

А для цилиндрических, соответственно, – цилиндрическими.

Для фиксации стойки на матрице, с каждой стороны в стойку было вкручено по винту с шайбой.

В качестве пуансона был применён пруток Ø10мм, а вместо пресса – массивный молоток.

Вот результат гибки цилиндрической стойки.

Латунные стойки лучше гнуть с помощью пресса, чтобы не сломать. Я использовал в качестве пресса слесарные тиски.

Изготовление узлов крепления верхних подшипников

Для установки верхних (по чертежу) подшипников, в монтажных пластинах было рассверлено четыре отверстия до диаметра 12,5мм.

Лучше для этого использовать сверло с заточкой цефенбор (цапфенбор), у которого центральная часть имеет диаметр 5мм.

В отсутствие сверла такого диаметра, отверстия можно выпилить круглым напильником.

При доработке шайб М12, в каждой было просверлено по четыре отверстия Ø2,1мм.

Затем эти же шайбы М12 были использованы в качестве кондукторов для сверления соосных отверстий Ø2,1мм в монтажных пластинах. Шайбы фиксировались двумя стальными пластинами, стянутыми болтом. При этом, каждая шайба была промаркирована так, чтобы при сборке можно было сориентировать её отверстия с теми самыми отверстиями, которые были через неё просверлены.

В последствие, в пластинах была нарезана резьба М2,5.

Отверстия Ø2,1мм в шайбах М12 были рассверлены до Ø2,6мм под крепёжные винты М2,5.

Были отрезаны четыре шпильки по 34мм каждая для крепления верхних подшипников.

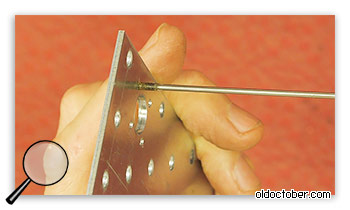

Изготовление фасонных винтов для крепления труб

Для защиты труб от деформации и упрощения процесса сборки, были изготовлены фасонные винты. Сначала шайбы М5 были изогнуты на цилиндре диаметром 25мм.

А потом к этим шайбам с помощью активного флюса и оловянно-свинцового припоя были припаяны винты М5х16.

Изготовление фасонных втулок

В качестве фасонных втулок, проложенных между трубами и монтажными пластинами, были использованы гайки М6, в которых сначала был пропилен цилиндрический паз.

А затем этому пазу была придана окончательная форма с помощью стального цилиндра диаметром 25мм и большого молотка.

Форма полученной поверхности контролировалась по торцевой поверхности шайбы Ø25мм.

Сверление отверстий в трубах

В качестве шаблонов для точного сверления труб были использованы монтажные пластины, стянутые болтами.

Перед сверлением, была проверена перпендикулярность сопрягаемых деталей.

А также положение кондуктора относительно труб.

И расстояние между трубами.

И лишь после этого трубы были просверлены.

Когда все сборочные единицы были готовы, осталось только собрать слайдер, согласно чертежу. Процесс сборки лучше посмотреть в видеоролике, который расположен в начале статьи.

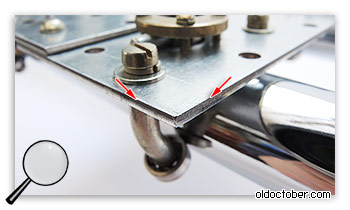

Тормоз для рельсового слайдера

Ход каретки слайдера настолько лёгок, что слайдер можно использовать как ватерпас. Поэтому, для фиксации каретки во время транспортировки и установки слайдера, требуется тормоз.

Узел тормоза состоит всего из трёх деталей: пластины из стеклотекстолита, тормозной колодки из натуральной кожи и зажимного винта с накаткой М2,5.

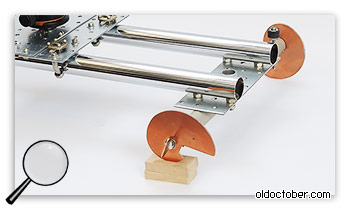

Ножки для слайдера

Как известно, большие рельсовые слайдеры устанавливают с помощью двух штативов. И хотя я просверлил в каждой опорной площадке слайдера по отверстию для фото-винтов на 1/4”, двух штативов у меня не было. Поэтому, вопрос о ножках для слайдера был открыт.

Винтовые ножки, которыми обычно снабжены фабричные слайдеры, мне сразу не понравились. Крутить эти многооборотные винты не хотелось, да и простой конструкции на основе готовых деталей я так и не придумал.

До ножек-рычагов дело и вовсе не дошло, так как было найдено простое и более универсальное решение, о котором я вам расскажу сразу после небольшого лирического отступления.

В процессе сборки рельсового слайдера, решил снять несколько динамичных сцен, для которых опять же понадобился слайдер, которого ещё не было. Поэтому я на скорую руку собрал второй слайдер из уже приобретённых деталей для первого. Подробнее об этом слайдере, который можно собрать за 15 минут, потратив всего 5$, читайте или смотрите здесь>>>

Тут то и выяснилось, что для установки слайдер вполне может сгодиться пара обычных деревянных стульев.

Собственно, эти стулья и определили окончательную конструкцию ножек, роль которых была отведена четырём эксцентрикам, выпиленным из стеклотекстолита.

Такая форма эксцентрика позволяет зафиксировать слайдер на стуле.

Если же требуется установить слайдер на неровной поверхности или отрегулировать наклон для самопроизвольного движения, достаточно повернуть эксцентрик на нужный угол и зафиксировать его положение винтом.

Мелкие подробности

Монтажные пластины, полученные методом штамповки, имеют очень острые края, о которые можно пораниться, если попытаться остановить на ходу разогнавшуюся каретку. Поэтому тормоз следуют отпускать только во время видеосъёмки.

Я не стал притуплять острые кромки, чтобы не повредить гальваническое покрытие. Но если вы собираетесь красить детали слайдера, то лучше предварительно закруглить все острые края монтажных пластин.

Мебельные трубы, которые я использовал в качестве рельсов, имеют внутри ярко выраженный сварной шов. С внешней стороны трубы, в районе этого шва, с помощью тактильных ощущений можно обнаружить небольшие неровности. Поэтому, перед креплением труб к основаниям, нужно убедиться, что эти неровности не попадут в траекторию движения шарикоподшипников.

Для поиска подшипников на Aliexpess вводим в окно поиска bearings, а потом в окно поиска по результатам 4x11x4 («x» – английская буква икс).

Для гибки лучше подходят стальные втулки со сквозным отверстием. Чтобы согнуть глухие втулки, их придётся предварительно просверлить.

Найти резьбовую втулку на наших сайтах можно по кейводрдам: гайка соединительная, гайка накидная, втулка соединительная, стяжка мебельная и т.д.

На китайских сайтах: coupling nuts, threaded spacers, longer hex nut, M4x20 и т.д.

Дополнительные материалы

Близкие темы

Компактный слайдер для съёмки видео за 15 минут и 5$ |  Стойка-журавль для видео своими руками |  Обзор и тестирование шаровой штативной головки Beike 03 |

Комментарии (2)

Интересно. Работы немало. В таких случаях, наверно, лучше выложить чертежи что и где сверлить. Но в целом ок. Хочу попробовать в разовых целях сделать из телескопических мебельных держателей. Это больше разовая штука будет, но все же

Odin, сразу видно, что бы статью не читали, раз не нашли чертежи.

Источник