- Кругорез по металлу из болгарки

- Кругорезы своими руками конструкция и чертежи

- Самодельный кругорез для столярных работ

- Кругорез по металлу своими руками

- Устройство самодельного кругореза

- Рекомендованные сообщения

- Создайте аккаунт или войдите в него для комментирования

- Создать аккаунт

- Войти

- Сейчас на странице 0 пользователей

Кругорез по металлу из болгарки

Недавно я делал тандыр из кирпича. В его строительстве особых проблем у меня не возникло. Но когда дело дошло до крышки я долго думал как ее изготовить. Единственным материалом который бы подошел был металл. Но как отрезать ровный круг из толстого листа я так и не придумал, пришлось лепить из того что было. Кстати, если кому то интересно ссылку на тандыр оставляю: Тандыр из кирпича своими руками .

Но на днях я наткнулся на одну очень интересную самоделку — кругорез из болгарки. Автор за несколько минут вырезал болгаркой идеальный круг из листа металла. Конечно для его изготовления нужно будет потрудится, но я обязательно его сделаю. А пока расскажу как он устроен и в конце статьи оставлю видео с источника.

Для изготовления кругореза понадобится: шпилька на 16, удлиненная гайка на 16, подшипник 6001, корпус подшипника под него. Отрезок профильной трубы 25 x 25, отрезок профильной трубы 20 x 20. Гайка на 16, гайка на 10, болт на 10, барашек на 10. Отрезок 40 полосы. Неодимовый магнит.

Как работает кругорез.

При помощи неодимового магнита осевая стойка крепится к центру будущего круга. Передвигая отрезок профильной трубы по «ползунку» выбирается необходимый радиус. Затем выставляется высота и угол наклона болгарки. Далее фиксируем все соединения затягивая гайки и барашек. Включаем болгарку и вращаем ее вокруг оси.

Автор самоделки на видео отрезал круг из листа металла толщиной 6 мм. Исходя из размеров деталей минимальный круг, который можно сделать 24 см в диаметре, максимальный 700 мм. Если изменить размеры ползунка и длину рукояти диаметр вырезаемого круга можно как уменьшить так и увеличить. По идее можно добиться размеров круга от 15 до 2000 мм.

А вот и видео источника.

Источник

Кругорезы своими руками конструкция и чертежи

На занятиях школьного технического кружка часто необходимо получить отверстие большого диаметра в фанере, оргстекле или листовом металле. Сделать его можно разными способами, в том числе и кругорезами различных конструкций.

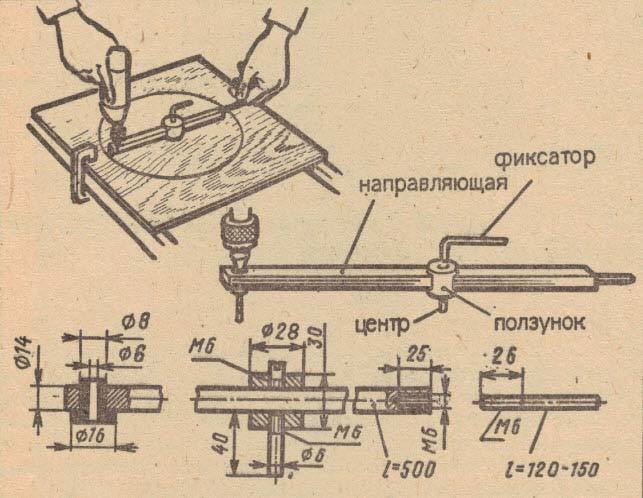

На рис. 1. показано приспособление, в котором резцом является зажатая в патроне электродрели пальчиковая фреза.

В качестве направляющей может быть испольована рейка А из древесины твердой породы или металлический стержень Б. Центр приспособления жестко закрепляется в ползунке, положение которого на направляющей фиксируется. Для удобства пользования направляющую рейку можно дбполнить ручкой-стержнем длиной 120—150 мм. Втулку-кондуктор, в которой вращается фреза, вытачивают из конструкционной стали и закаливают.

Самодельный кругорез для столярных работ

На рис. 2 представлена конструкция кругореза, предназначенного для столярных работ. Две металлические трубки диаметром 12—14 мм и длиной 500—700 свободно проходят в отверстиях направляющих брусков. Примерные размеры их 25X30X55 мм.

Сделать бруски лучше из дюралюминия: вначале сверлят отверстия для направляющих, а затем для фиксирующих винтов М6. Направляющая втулка запрессовывается в центр одного из брусков. В других же должны быть отверстия для удерживающего центра. Им может быть стержень, укрепленный в ручке от напильника, или сломанная отвертка. Можно использовать для этой- цели и резьбовой штырь (см. А—А). Применение его оправданно в том случае, когда предстоит вырезать круг большого диаметра.

Источник

Кругорез по металлу своими руками

24 февраля 2016 г.

Больно смотреть, когда при вырезании круглых отверстий в листах фанеры, пластика и металла применяют зубило, ножовку или высверливают отверстия по периметру.

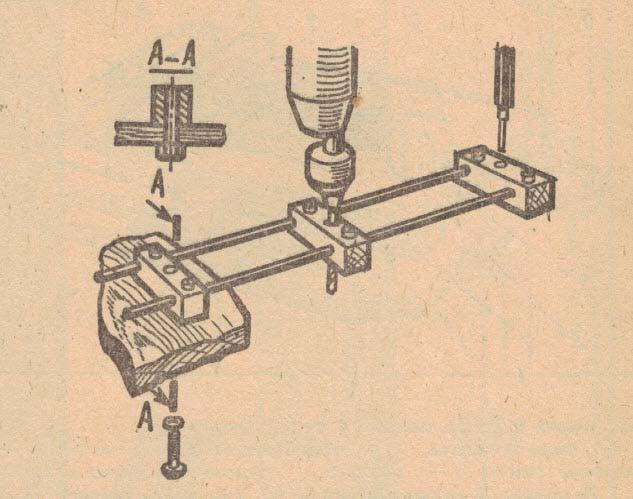

Я изготовил своими руками простое приспособление — станок-кругорез. Для него необходимы два куска стального угольника 32х32, два прутка диаметром 12 мм, гайки M12 и болты М6. Устройство самодельного кругореза ясно из рисунка. С его помощью можно вырезать круги диаметром от 40 до 500 мм практически в любом материале — дереве, фанере, металле, различных пластиках и т. п.

Устройство самодельного кругореза

1 — угольник 3х32х32; 2 — штанга Ø12, L=350; 3 — каретка из угольника 3х32х32 для установки резца; 4 — болт М6, фиксирующий каретку на штанге; 5 — резец; 6 — рукоятка; 7 — болт М6 для крепления резца; 8 — центрирующий болт.

Для установки кругореза в центре вырезаемого круга просверливается отверстие, в которое вставляется центрирующий болт 8 и фиксируется гайкой. Взяв за ручку, совершают кругорезом вращательные движения. Дорезав до половины толщины, переставляют приспособление на другую сторону заготовки и продолжают резать до конца. Это необходимо делать при вырезании отверстий в дереве, фанере и других волокнистых материалах, чтобы избежать обрывов наружных слоев.

В качестве резцов применяются отработавшие свой срок надфили, ножовочные полотна, стальная проволока. Формы заточки резцов самые различные в зависимости от обрабатываемых материалов. Например, резину хорошо режет игла. Укрепив стеклорез, можно вырезать круги и круглые отверстия в стекле, при этом на центр кругореза надевается металлический наконечник, обклеенный резиной, чтобы он не скользил. Одной рукой нажимают на центр сверху, а второй ведут стеклорез.

| Порекомендуйте эту страницу друзьям или добавьте в закладки: |

| Другие материалы о самодельных станках и приспособлениях на сайте: |

|---|

Самодельный сверлильный станок из фотоувеличителя Самодельный сверлильный станок из фотоувеличителя |

Токарный станок по дереву из электродрели Токарный станок по дереву из электродрели |

Простой самодельный гравировальный станок Простой самодельный гравировальный станок |

Приспособление для нарезки зубьев пилы Приспособление для нарезки зубьев пилы |

Главная

Последние публикации, новое на сайте.

Ремонт и строительство

Дом и квартира, дизайн и архитектура, проекты домов. Обзоры, советы.

Сад, огород, усадьба

Садоводство и огородничество, приусадебное хозяйство.

Декоративно – прикладное искусство

Резьба по дереву, выжигание, чеканка, плетение и многое другое.

Идеи мастеру

Сделай сам, различные оригинальные и полезные самоделки.

Мебель своими руками

Самостоятельное изготовление мебели, чертежи, схемы.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Здравствуйте. Сегодня я хочу рассказать о том, как я сделал из не нужной мне болгарки отрезной станок. Мне часто приходится резать трубы. Особенно, профильные. Кто это делал, знает, что отрезать ровно профильную трубу болгаркой достаточно сложно. Это занимает много времени – приходится при помощи угольника отчерчивать под прямой угол каждую сторону, потом аккуратно прорезать по одной грани. И всё равно, бывает, что одна сторона получается на полмиллиметра короче, и потом, при сваривании тонкий металл стенки в этом месте начинает гореть из за неплотного прилегания. В идеале ровно можно отрезать только за один рез. А для этого нужен отрезной станок.

У меня была не нужная мне УШМ «DWT ws-180s». Её мне отдали бесплатно по причине неисправности – оторвалась крыльчатка ротора и болгарка заклинила. Хозяин хотел её выбрасывать и предложил отдать мне её на запчасти бесплатно. Я отремонтировал ротор, заменил щётки и подшипники.

..Но оказалось, что такая болгарка мне не нужна. Она очень тяжёлая и массивная для 180-го круга. Мощности там хватает и для 230-го (2200 Вт), но, почему-то, производитель оборудовал её защитой именно под 180-й круг. Поэтому она у меня несколько лет висела в мастерской невостребованная – у меня есть более лёгкая «180-ка». Я собирался переделать защиту под 230-й круг (тогда она пригодится для работ по бетону, например), но так и не собрался! )))). Ведь 230-я у меня тоже есть.

И вот мне пришла в голову мысль купить для неё станину и сделать отрезной стационарный станок. Но рассмотрев покупные варианты, я обнаружил, что они, в большинстве своём, не обладают достаточной жёсткостью, а значит, и точностью! Поэтому, я пришёл к выводу,что нужно сделать самому.

Что мне понадобилось:

1. Собственно УШМ.

2. Уголок стальной 50 на 50 и 40 на 40.

3. Обрезок водопроводной трубы ДУ32-3,5

4. Обрезок водопроводной трубы ДУ-25

5. Подшипник 6202 (2 шт)

6. Подшипник опорный.

7. Шпилька М14.

8. Профильные трубы 15 на 15, 20 на 20, 25 на 25

9. Болты и гайки М6, М8, М14.

10. Обрезки жести.

Итак, для начала я решил собрать крепление болгарки. В покупных вариантах, рассчитанных на различные болгарки, крепление осуществляется тремя длинными болтами с контргайками, что сказывается на жёсткости. К тому же, закрепив УШМ в трёх точках, её приходится располагать вертикально, что немного «ворует» глубину реза – как правило, впереди корпус редуктора чуть вытянут. А посему я решил закрепить её горизонтально, в двух точках, с плотным прилеганием рамы к редуктору.. Минус такого крепления – оно подходит только к одной модели УШМ. Но я решил этим пренебречь, посчитав, что если мне и придётся заменить болгарку, то я просто сварю новое крепление.))))

Я вырезал два куска уголка 50 :

Теперь подошла очередь стола. Его я изготовил из листа стали, толщиной 4мм, размером 60 на 60 см:

Из профильной трубы 15 на 15 сделал две квадратных рамки, размером 50 на 50 см. При этом в трубе, в местах сгиба прорезал только по три стенки, четвёртую оставил.

После этого вварил в углах вертикальные стойки из той-же трубы, и на получившийся параллелепипед закрепил мою конструкцию.

На данном этапе возникла необходимость выставить прямой угол между отрезным кругом и столом. Как я уже говорил, я исключил все регулировки в угоду жёсткости (читай: точности) конструкции. В моих планах было просто подогнуть тяги, а потом укрепить их в нужном положении, приварив к ним в качестве усиления уголки. Но, когда я попробовал их подогнуть сперва двумя монтажками. (У-у-у! Какой я оптимист! )))). Потом ломом! (Результат тот же). Я понял, что усиливать конструкцию не придётся!! Две толстостенные профильные трубы небольшой длины, к тому-же, проваренные на концах к уголкам швами по 5 см длиной с каждой стороны, дают неимоверную жёсткость! .

. Подогнуть я смог, лишь вставив между ними двухметровую (!) трубу, сечением 60 на 20. (Благо, между тягами как раз 60 мм.

После этого расширил и удлинил прорезь малой болгаркой. (На случай установки, к примеру, круга по дереву.)

..Кстати. Изначально у меня возникла мысль сделать «2 в 1». Т.е., предусмотреть возможность переворачивания стола болгаркой вниз, с целью получения циркулярки! И я даже начал это воплощать. К примеру, шляпки всех крепёжных болтов с обратной стороны я проварил, расплавил и зачистил, чтобы получить ровный циркулярочный стол:

По той же причине сделал симметрично отверстия для крепёжных болтов, которыми стол крепится к «параллелепипеду». Но эйфория от того, что «классно я придумал» прошла, и я понял, что я просто «повёлся», и погнался не за практичностью, а за «классно получилось».))))))

. А на деле я НЕ БУДУ ЭТИМ ПОЛЬЗОВАТЬСЯ. Ведь у меня циркулярка есть. И она, в любом случае, лучше, чем сделанная из болгарки! К тому-же, работая циркуляркой с деревом, хорошо поставить рядом этот станок с кругом по дереву, чтобы торцевать. А не переворачивать стол ради каждой доски.

В общем, отбросил я эту глупую затею.

..

Дальше я приступил к сооружению упора для заготовки. Я приложил угольник к кругу, отчертил линию под прямым углом, и закрепил по ней упорный уголок 40 на 40.

После этого я открутил уголок и по его отверстиям, приложив на этот раз угольник 45 градусов, просверлил отверстие в столе.

Забыл сфотографировать, но тут, думаю, понятно. Теперь, чтобы отрезать под 45, нужно извлечь один болт, повернуть уголок и закрепить в другое отверстие.

Следующий этап. Я приступил к сборке инструментальных тисков. Ведь точно отрезать можно только хорошо закреплённую заготовку.Вырезал кусок трубы 20 на 20.

При вращении маховичка, труба с приваренной гайкой вылезает из направляющей и плотно прижимает заготовку к упору. Единственное неудобство – вращать нужно влево.))). Зато надёжней, чем эксцентриковый зажим.

Далее, я приступил к изготовлению защитного кожуха. Как я уже говорил, кожух на болгарке был под 180-й круг, а я решил использовать 230-й. (Мощности хватает. Обороты тоже подходящие.). К тому-же, так как мне нужна точность, то резать я буду толстыми кругами (2,6, или 3 мм). Потому как более тонкие немного болтаются при нажиме. А посему количество искр будет неимоверным. Поэтому я решил сделать наиболее закрытый кожух, и закрепить его непосредственно к станине.

Сперва я сделал шаблон из картона:

Планирую ещё продлить на правую сторону упор. Так будет удобно что-то к примеру, подторцевать. И закрепить на нём металлическую слесарную линейку – так удобно будет отрезать небольшие куски, не отмеряя каждый раз. Поддвинул трубу до нужного размера по линейке, зажал, отрезал.Только линейка должна иметь регулировку, чтобы компенсировать разность толщины отрезных кругов. И разные мелочи, вроде крепления кабеля и отдельностоящую подставку-упор с регулируемой высотой, если надо резать длинные трубы.

. А пока я экстренно «ввёл его в эксплуатацию», потому что делаю сейчас трубогиб, и там очень много чего резать нужно.

Угол держит идеально. Разрезал им даже валы к трубогибу (круг 40 мм), и потом на станке биение было настолько мизерным, что от торцовки отказался. Трубы профильные вообще идеально режутся – потом угольник на свет никакой, даже мизерной щёлочки не даёт.

Вот небольшой видеообзор. Простите за шмурыганье носом! )))). Было довольно холодно. ))))

Источник