Самодельный круглопалочный станок чертежи

Самодельный круглопалочный станок, чертежи и краткое описание оборудования способного изготавливать черенки диаметром от двадцати до сорока миллиметров.

Станок состоит из следующих частей:

• станина

• электропривод

• шпиндель

• подающий ролик

• принимающие ролики

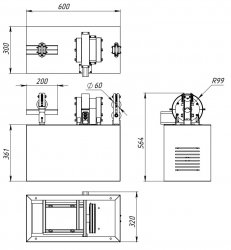

Чертеж круглопалочного станка

Станина сваривается из швеллера (1) № 5, уголка (2) 35х35х5 и листового металла (3) толщиной 5 (мм).

Электропривод состоит из: электродвигателя (4) АИР 100 S2; поворотной площадки (5); шкива (6) диаметром 180 (мм); ремень клиновидный (7), сечение А, расчетная длина 1120 Lp (мм), межосевое расстояние 320 (мм); винт (8) натяжителя.

9. Ножевая головка со шкивом диаметром 125 (мм).

10. Корпус подшипника.

11. Защитный кожух ременной передачи.

12. Кожух стружкоотделения.

13. Подшипник SKF 7215 BECBP.

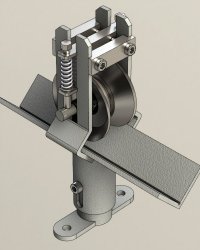

Лоток устанавливается неподвижно (фиксируется винтом к трубе основания).

Ось верхнего ролика перемещается под действием пружин сжатия (верхняя точка фиксируется гайками к направляющим и обеспечивает необходимое усилие прижима обрабатываемой заготовки).

Ось нижнего ролика устанавливается неподвижно (фиксируется гайками к направляющим).

Ось верхнего ролика перемещается по аналогии с подающим роликом.

Настройка круглопалочного станка.

В шпиндель вставляется эталон заготовка, которая соответствует диаметру изготовляемого черенка, на ножевой головке крепятся резцы таким образом, чтобы они едва касались кончиков ножей при вращении эталона.

Принимающие и подающие ролики, также настраиваются эталон заготовкой.

Вмятины на готовом изделии от роликов не должны превышать 0,2…0,3 (мм).

Источник

Самостоятельное изготовление круглопалочного станка

На собственном подворье хозяин дома вполне может сделать деревообрабатывающий круглопалочный станок. Чертеж-схема станка, конструкция которого вполне простая, представлена ниже. Для размещения оборудования необходимо создать определённые условия:

- Станок для черенков должен помещаться в тёплом сухом подсобном электрифицированном помещении (сарае). В качестве силовой установки нужно приобрести трёхфазный электродвигатель мощностью не меньше 0,5 кВт.

- Подключение трёхфазного двигателя должен производить специалист-электрик. Обязательно должно быть выполнено заземление силового оборудования.

- Двигатель подключается к сети через регулятор оборотов вращения вала.

- Верстак лучше всего сделать из металла длиной не менее 2-х метров. Стол обязательно должен быть заземлён.

- На вал двигателя устанавливаю специальную насадку. Насадка фиксируется на валу тремя болтами. С внешней стороны деталь имеет отверстие для крепления деревянных заготовок. Деревянный профиль зажимается в насадке болтами с четырёх сторон.

- На верстаке устанавливают две направляющие из металлического профиля.

- Головку с режущими элементами оснащают опорными элементами, которые позволяют блоку перемещаться вдоль направляющих планок. При этом опоры не должны давать смещаться головке в поперечном направлении.

- Направляющие планки покрывают смазкой. В режущий блок вставляют две горизонтальные поперечные ручки, удобные для обхвата ладонями.

Работа самодельного оборудования

Изготовление черенков начинают с того, что деревянный брус жёстко закрепляют в насадке. Режущий блок устанавливают на направляющие планки. Двигатель включают на пониженных оборотах. Свободный торец бруса вставляют в головку.

Работник, держась за ручки режущего блока, медленно надвигает его на вращающийся брус. Чтобы получить качественную поверхность черенка, регулируют частоту оборотов насадки и силу нажима на головку.

Самодельное оборудование лучше всего предназначать для обработки заготовок из хвойных пород дерева.

Так, как процесс обработки дерева довольно пыльный, нужно пользоваться средствами индивидуальной защиты органов дыхания и зрения (марлевая повязка, респиратор, защитные очки).

Некоторые «специалисты» советуют обходиться без верстака. Блок держат в руках на весу. Такой метод далеко не безопасен. Малейшая продольная кривизна заготовки может вызвать биение бруса. Заготовка может вырваться из блока и нанести травму работнику.

Изготовление точильного блока

Режущий блок можно изготовить своими руками. Браться за такую работу нужно человеку, имеющему достаточный опыт в обращении со столярными и слесарными инструментами.

Самодельную головку собирают из дубовых досок в форме куба. Внутри проёма размещают два ножа. Резцы крепят саморезами. Отверстия в ножах выполнены овальной формы. Это позволяет сделать выставление точильного зазора нужного диаметра.

Для надежной фиксации ножей под шляпки саморезов подкладывают гроверные шайбы. Благодаря своей волнистой поверхности, шайбы не дают произвольно смещаться резцам.

Окончательная обработка черенков

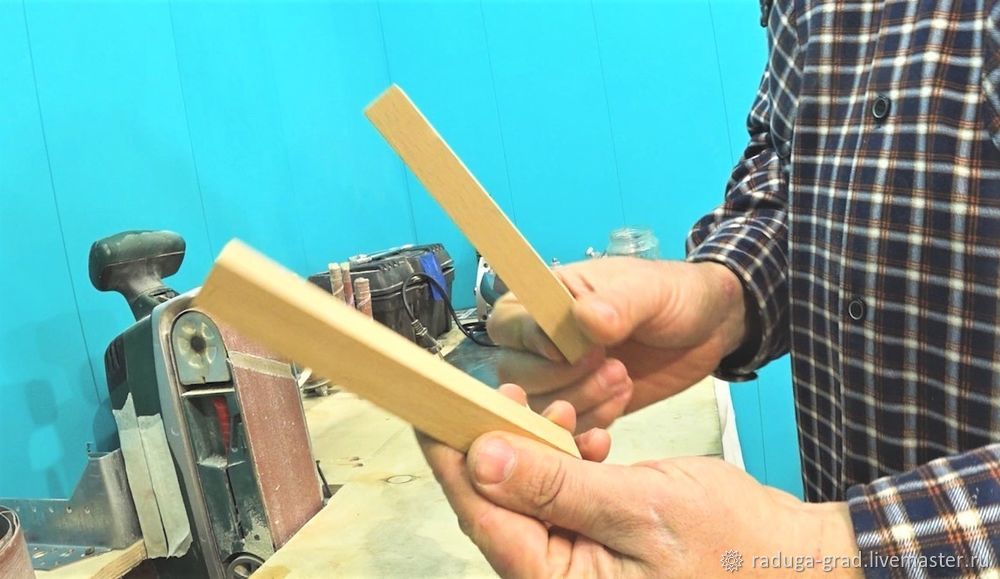

Полученный черенок не вынимают из насадки. Брусок с закреплённой наждачной бумагой прижимают к вращающемуся черенку. Передвигая абразив вдоль палки, получают гладкую поверхность дерева.

Круглый стержень покрывают мебельным лаком. Лак создаёт надежную защиту о т влаги и препятствует отслоению материала в виде острых заноз. Полученные черенки обрезают до нужной длины. Для лопат и граблей нижний конец черенка срезают под углом 45о.

Источник

Круглопалочный станок своими руками чертежи

Наш ДомСтрой – это место для настоящих профессионалов строительного и ремонтного дела. Мы поможем Вам в постройке дома своей мечты.

Делаем круглопалочный станок самостоятельно

В данной статье мы расскажем, как сделать круглопалочные станки своими руками – быстро, дешево, без лишних усилий и из попавшихся под руку материалов.

Вам понадобятся детали из круглого стального проката:

2. Два корпуса плашкодержателя (36х41х15).

3. Корпус подшипника (41х46х18).

Помимо этого, потребуется:

– фиксирующий винт из шестигранного стального проката (13х13);

– вал из стальной трубы (25х300);

– станина из ДСП (500х300).

Итак, приступаем к сборке круглопалочного станка:

1. Подрезанием торец заготовки на токарном станке.

2. Разрезаем металл ножовкой.

3. Затачиваем цилиндрической поверхности на токарном станке.

4. Делаем резьбу.

5. Размечаем заготовки.

6. Просверливаем детали на сверлильном станке.

7. Наносим внутреннюю резьбу.

8. ДСП распиливаем столярной ножовкой.

9. Полируем детали.

10. Собираем детали, соединяя их резьбовыми соединениями и при помощи шурупов.

Будьте внимательны при растачивании корпусов подшипников и плашкодержателей, а также когда притупите к заточке наружной цилиндрической поверхности! Работа с этими деталями представляет наибольшую трудность.

Таким образом, у вас получился хороший круглопалочный станок собственного изготовления. С ним Вы сможете изготавливать цилиндрические детали диаметром от 6 до 16 мм. Работать он будет при помощи вала, прикрепленного к станине хомутами на двух корпусах шарикоподшипников. К валу приведены шкив, два плашкодержателя и ременная передача, через которые он будет запускаться электродвигателем. Чтобы сделать цилиндрическую деталь, нужно положить квадратный брусок на резьбонарезную плашку. Вращающийся инструмент обрежет брусок, тот примет цилиндрическую форму, и из шпинделя выйдет готовая цилиндрическая деталь.

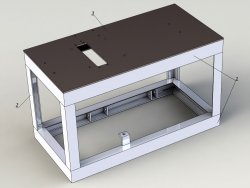

Спойлер: разберем подробнее создание каретки для верхнего фрезера.

Продолжение в часть 2.

Спасибо тем, кто дочитывает и комментирует! Тем, кто ставит лайки и подписывается, отдельная благодарность! Хотите больше интересных публикаций из личного опыта мастера деревянных игрушек?

Все просто! Я сейчас по уши занят основной работой, но в ваших силах это изменить. Все что требуется — дочитывание, лайк и комментарий! Давайте делать друг друга свободными от рабочих будней!

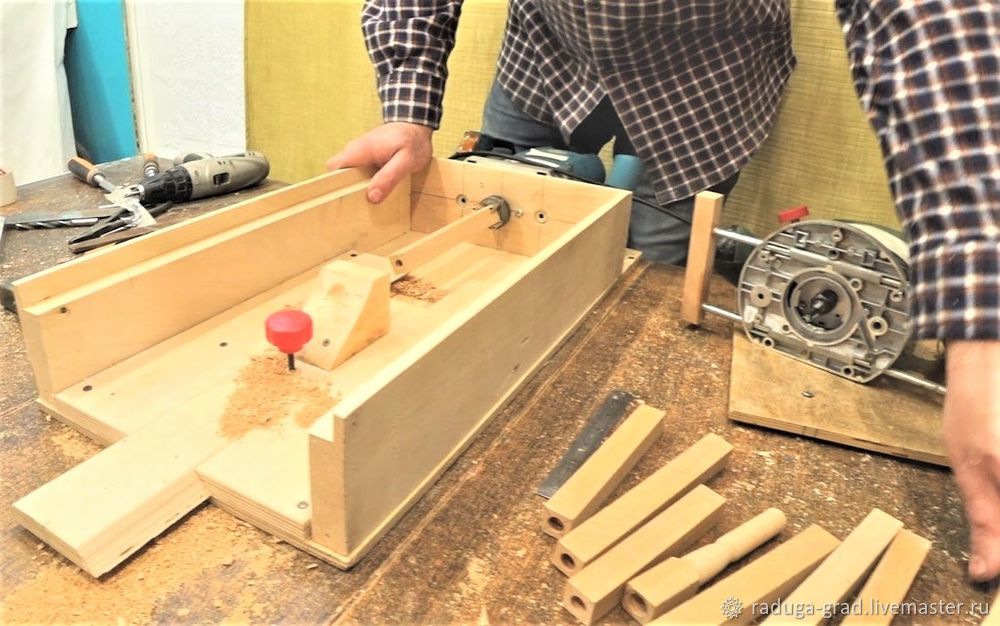

Видите мое довольное лицо? Я закончил свой недельный проект по созданию варианта круглопалочного станка своими руками из двух фрезеров.

Подробнее можно посмотреть в видео:

Модели фрезеров писать не буду, спецы и так все поймут. Напишу сразу о своих впечатлениях о станке. Он полностью рабочий и функциональный!

Ушли в прошлое мои поездки к токарям и ожидание очереди, переплаты на маленький заказ. Иногда вот не хватает буквально десяток осей на пирамидки и все, день пропал зря.

Теперь все палочки и оси могу делать сам, работаю на станке регулярно. Минимальный диаметр палочки, который выточил — 10 мм, максимальный — 40 мм, это для колонн в конструктор.

Мне большие диаметры и не нужны. А более мелкие заказываю много и недорого (постоянно нужны оси на машинки), поэтому сам с ними возиться не стал. Длина палочки которую могу выточить до 40 см.

Отличная схема с названиями.

С уть идеи для разработки данного станка: Нижний фрезер вращает палочку, верхний срезает с нее лишнее и палочка получается круглой.

Основная задача была технически продумать конструкцию. Чертеж я не делал. И грамотно собрать, чтобы все точно центровалось и углы были строго 90 градусов.

Вместо нижнего фрезера я считаю, что лучше взять дрель с регулировкой скорости. Почему мне не до конца нравиться фрезер? Дает слишком сильные обороты вращения заготовки, это не требуется.

Для верха подойдет только фрезер, естественно, так как нужна режущая сила.

Каретку под него сейчас и показываю, как делал.

Центральный вращающий элемент снял со старой УШМ. Это шток редуктора вместе с зажимными шайбами и подшипником.

Если интересно, пишите, отдельно расскажу детали его доработки. Главное, концевик диаметром 8 мм точно подошел по диаметру к цанге фрезера.

Нарезаем палочки сечением 20х20 мм, длиной 15 см.

В комплекте к фрезеру шел параллельный упор. Я как-то давно им не пользовался, но в данном проекте металлические шпильки от него мне отлично пригодились.

Вставляем шпильки в плиту скольжения фрезера и замеряем расстояние между их центрами.

Отмечаем это расстояние на двух подготовленных палочках сечением 20х20 мм

Размечаем центр отверстия под сверло. Измеряем точно, так как это основа верхней каретки и свободного скольжения по ней верхнего фрезера.

Замеряю диаметр шпильки и подбираю сверло.

Высверливаем четыре отверстия.

Диаметр их точно соответствует диаметру шпилек.

Мне даже пристукнуть их немного пришлось на место.

Для надежности фиксирую клеем.

Проливаю не жалея. Даю время всей конструкции хорошо просохнуть.

Тестовые пробы. Шпильки скользят, ход плавный. Каретка готова.

Проверяем плавность скольжения фрезера по шпилькам на горизонтальной поверхности.

Продолжение во второй части. Спойлер: Во второй части собираем коробку, крепим нижний фрезер и тестируем.

Понравилось? Информация была полезна? Поставь Лайк!

Деревообрабатывающий круглопалочный станок(вихревая головка) КПС-1 предназначен для изготовления круглых деревянных прутков,

черенков, шкантов (нагелей) диаметром от 28 до 40мм

практически любой длины из соответствующих заготовок (брусков квадратного сечения) любой породы дерева.

На круглопалочном станке(вихревая головка) КПС-1 изготавливается огромный ассортимент всевозможных ручек, прутков, черенков и других

вспомогательных комплектующих деталей для большой номенклатуры применяемых в народном хозяйстве изделий.

Качество обработанной поверхности готового изделия почти не требует дополнительной доводки.

Порода обрабатываемого дерева: – любая

Чистовой диаметр обработанных прутков:

Обороты вихревой головки: – 4500 об/мин

Количество резцов вихревой головки: – 3 шт

Источник