Крепление для ноутбука на монитор (сзади)

В стандартные VESA пазы которые есть почти у всех мониторов. Несложно. Надежно. Красиво.

С картинками и чертежами.

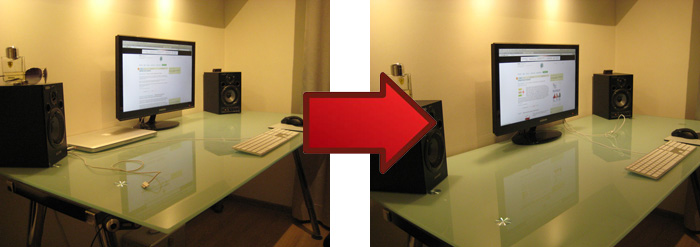

Многие пользуются ноутбуками дома. Многие вместе с внешним монитором. Некоторые, как я, почти не носят его никуда. Почти все время ноутбук сиротливо собирает пыль занимая место рядом с монитором привязанный к нему веревками проводов.

В то же время у массы мониторов есть сзади стандартный (VESA) разъем для крепления на стену, которым практически никто не пользуется. Выглядит как четыре дырки для винтов в самом центре задней крышки. На самом деле дырки в пластмассе это дырки в пластмассе, а резьба находится в железной раме внутри корпуса, которая будет нести нагрузку если повесить монитор на стену.

Недолго думая (почти полгода. то одно, то другое, ага) поверхностно погуглив в интернете и не найдя ничего похожего я решил совместить одно с другим, благо идея была совершенно бесхитростная даже для человека который никогда ничего не делал своими руками, зато знаком с компьютером.

Этап первый – проект

Были найдены спецификации VESA оказавшиеся абсолютно банальными – 75х75, 100х100 и 125х125 (почти не встречается у мониторов, только для огромных телевизоров). Обмеряны собственные дырки в мониторе Samsung P2450H (100х100), обмерян ноут (MacBook Pro 15), длина поделена пополам, прибавлена к половине расстояния между дырками и так далее, совершенно банальные расчёты для уже прикинутого в уме макета.

Макет начерчен в автокаде, трехмерной моделью, плоской разверткой заготовки которую надо вырезать и трехпроекционным чертежом. Все 1 к 1-му и где надо с размерами. (файлы чертежей в конце статьи).

Этап второй – изготовление

Вообще план был заказать изготовление у кого-то из кучи фирм размещенных в интернете «резка и гибка металла на заказ по чертежам заказчика» и тут произошел фейл – все обзвоненные фирмы отзывались стандартно: или «не работаем с физическими лицами» или «заказ от 10000 рублей». На 10000 рублей по их же ценам получалось примерно 100 деталей. Можно было бы их солить. Да и вообще не собирался я на это тратить такие деньги. Тут мне показалось что дело погибло, но на помощь пришел папа, с которым я эту пичаль случайно обсудил. Он хоть и работает давно в коммерции, но в тесной связи с различными трудовыми коллективами и умельцами из них, одному из которых он мои чертежи и обещал отдать. И отдал. Сначала правда вдоволь над ними поиздевавшись, потому как сам он натуральный советский инженер выпуска МГТУ им.Баумана, и обхаял он мои каракули по полной программе. Так что если кто захочет рассказать какие чертежи ламерские – не утруждайте себя, всю желчь я уже выслушал.

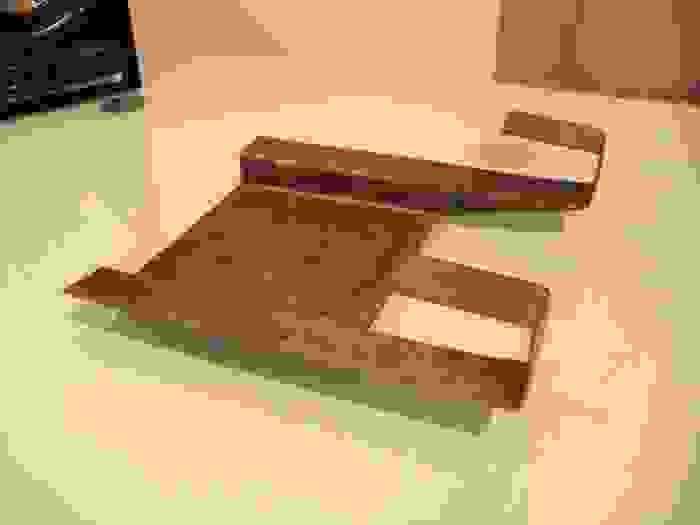

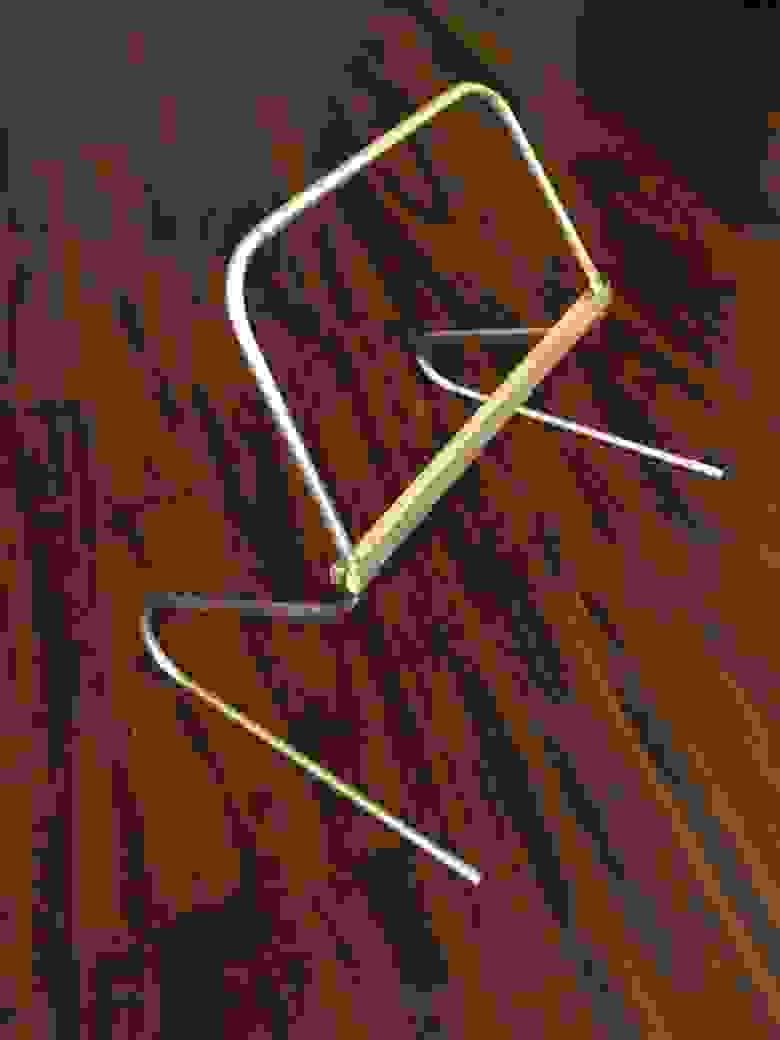

Тем не менее по этим чертежам изготовили мне неожиданно именно то что я хотел и ещё более неожиданно удивительно хорошо. И быстро. Вот что привез обратно папа:

Не смотрите на то что экземпляр выглядит хлипко – это сталь 1.5 миллиметра — достойно крепко.

Дырки под 100х100 и под 75х75, если уж делать, так универсально.

Небольшой отступ от монитора, для того чтобы ноут не вплотную прислонялся, не грел монитор и не грелся от него сам.

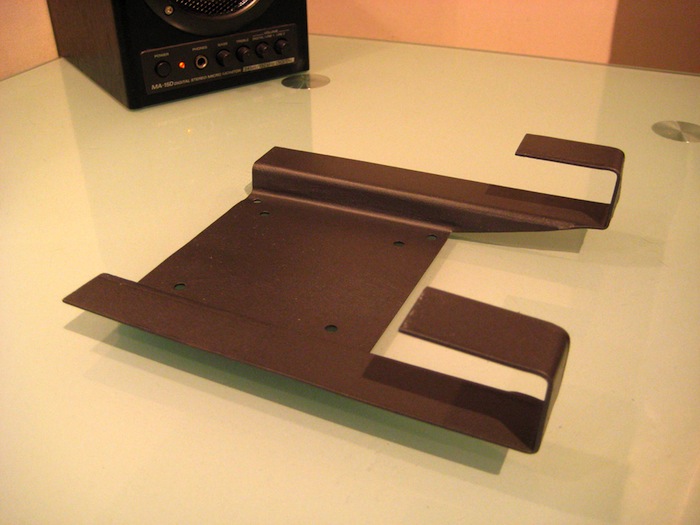

После этого сам давно «не бравший в руки шашки» папа загоревшийся идеей даже сам деталь покрасил. Получилось вообще практически промышленно:

После чего на внутреннюю поверхность тех деталей которых будет касаться ноут, чтобы не царапать его об железо, был приклеен распущеный старый кожаный ремень:

Результат немного потерял свою «фабричность», но все равно ему висеть там где его никто не увидит.

Этап третий — сборка

Привинченно на монитор:

Вся конструкция в сборе на месте

Ну и, собственно, итог:

Небольшой сборник ответов на очевидные вопросы:

Не греется ли ноут?

Не греется совсем. Я проверял свой монитор – он сзади совершенно холодный, хоть и не LED. Ну и кроме этого ноут отстоит от монитора на 1.5 сантиметра. Плюс к этому вентиляционные отверстия макбука строго сзади и в таком положении получаются сверху, куда и стремится горячий воздух из него. В общем с этим полный порядок.

Не откинулся ли монитор под весом ноута назад потеряв балансировку?

Мой – не откинулся, хоть я и опасался этого, но он на удивление остался абсолютно неподвижен, хоть и обладает всей гаммой фирменных самсунговских «фич» — люфтом пластмассовых деталей, и болтанкой, если его задеть.

Не вырвет ли тяжелый ноут крепление из монитора?

Точно не вырвет. Крепление по стандарту VESA – это крепление в железную раму внутри монитора которую немного видно в дырки и которая держит почти все внутренности на себе.

А как ноут выключать и включать, если кнопка внутри?

В sleep mode его держу. Все с клавиатуры. Это же ноут… Хотя это конечно самый неоднозначный момент, если повиснет надо будет вынимать, открывать, выключать, включать, убирать… Но вис он дважды за два года, труды вполне посильные.

Источник

Подставка DIY для ноутбука и ленивых

С давних времен (с 2003г.), еще, когда у меня не было своего собственного угла, я подсел на ноутбуки в качестве рабочего инструмента вместо стационарного ПК. Кроме того, в тот период я очень часто ездил по командировкам, и иметь мобильное рабочее место было не только полезно, но имиджево необходимо. Рост объема времени, проводимого за ноутбуком в домашних условиях, требовал решать вопрос о повышении эргономичности размещения ноутбука для использования в удобных положениях тела.

Также как термин laptop ушел из нашего общения, так и из моего способа работы на ноутбуке в домашних условиях постепенно ушла работа в прямом смысле на коленках. С годами эксплуатации ноутбука способ работы эволюционировал в полусидящий/полулежащий в зависимости от выполняемых задач клавиатура-набор/просмотр-чтение.

Согласно википедии:

Положение лежа — самое экономное в энергетическом отношении.

Поза сидя на стуле — удобна, например, для офисной работы, но сама по себе является тяжёлым испытанием для скелета и внутренних органов человека.

Из личных ощущений, эти утверждения близки к реальности.

Сначала использовались подручные бытовые предметы типа подушки на живот.

Далее использовали остатки стройматериалов от ремонта (гвозди и обрезки наличников для дверей).

Шло время и с ростом числа ноутбуков и появлением спроса появились подставки в магазинах. Будучи универсальными, и с учетом веса ноутбуков в те времена, эти подставки были избыточно массивные и габаритные.

Они имели пластиковые шарнирные крепления, которые разбалтывались, и трескались от бытовых нагрузок, несмотря на то, что по функциональному назначению эти шарниры не использовались. Углы выставлялись один раз после покупки и функции трансформера более были не востребованы, так как габариты тела у меня тогда не менялись. Ремонт приводил к обрастанию скотчем и проволокой, и плохо сказывался на эстетизме. В какой-то момент это все надоело, и я решил заняться конструированием собственных велосипедов. К счастью, все варианты уже не сохранились, так как они не представляли никаких особых ноу-хау, а просто копировали магазинные с «улучшениями». Но несколько версий, все-таки, осталось, демонстрирующих эволюцию не только подставок, но и самих ноутбуков.

Желание особо не вкладываться в материалы, изначально, привело к созданию подставки из того что было.

Преимуществом подставки была возможность размещения габаритных и тяжелых ноутбуков. Недостатком была четырехточечная установка, что усложняло установку на продавленную поверхность под массой тела. Подставка постоянно перемещалась, и устанавливалась на поверхность разной плоскостности, что приводило к изменению момента силы и его направлений на креплениях. Таким образом, применение винтовых креплений постоянно требовало их протяжки. Такие же проблемы испытывала уже не сохранившаяся подставка на клёпках.

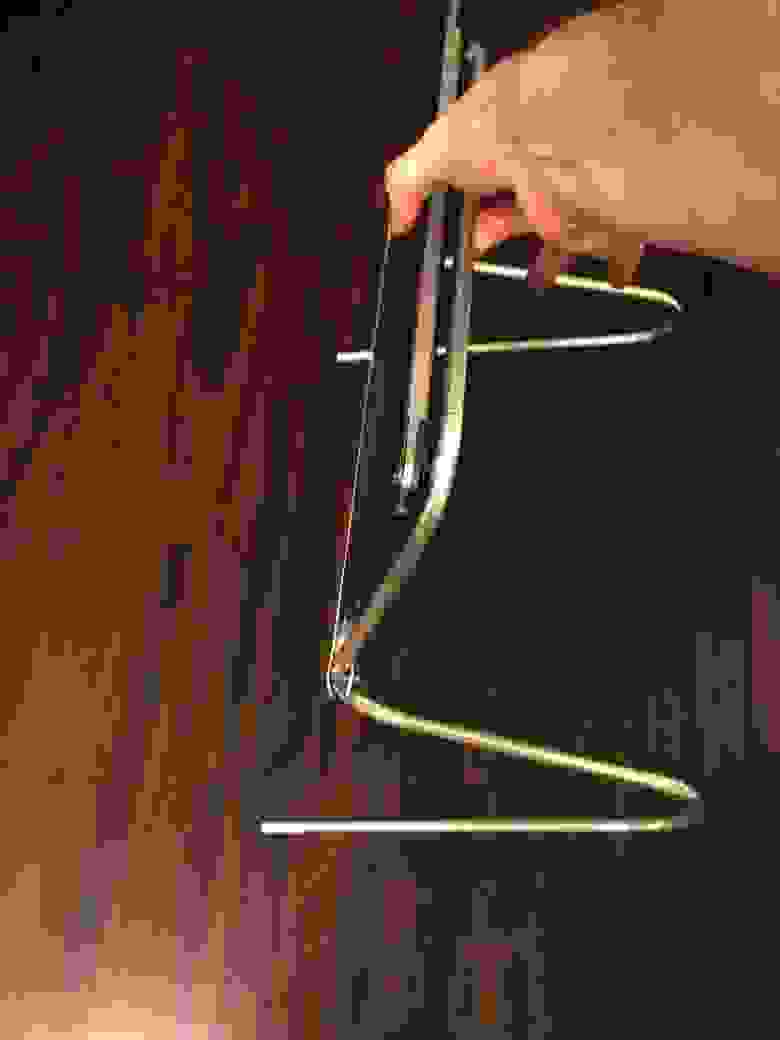

Затем я пересел на Macbook. Параллельно рос мой скил в сварке )), к тому времени недостатки креплений всех испробованных подставок меня уже прилично измучили и «в сердцах» я сварил подставку из стали с алюминиевыми вкладышами. Покрасил, но впоследствии краска с алюминия облезала, а анодирование я еще не освоил.

Ноутбук вставлялся в пазы по бокам и упирался в паз нижней перекладины передом. При этом разъемы оставались доступными для использования так как охват был только половины корпуса.

Время не стояло на месте, и я в очередной раз сменил ноутбук. Новый стал еще легче и меньше на 0,5% и ярче практически на 1%. Ну в общем, вы поняли какой. У старой подставки габариты и вес уже стали тяготить (а «сердца» остыли). Кроме того, старую подставку требовалось дооснащать поперечиной, так как, новый, потерявший в талии, ноутбук не мог использовать старую концепцию крепления за бока.

Параллельно, рос мой скил DIY, и я уже собрал 3D принтер. Было решено непременно сделать изящную конструкцию с применением 3D печати. Так я создал модели в Thinkercad, и распечатал.

Новая конструкция казалась настолько простой, что в ней просто нечему идти не по плану…

Но нет же… Плотная посадка трубочек в petg пластик из-за постоянных нагрузок на скручивание постепенно стала… неплотной. Я попытался подставить «костыль» и вкрутил шурупы в «невидимых» местах. Часть шурупов разболтала свое посадочное место в пластике, а часть просто расколола пластик.

Ну, никогда такого не было …! И вот опять — все болтается в сочленениях!

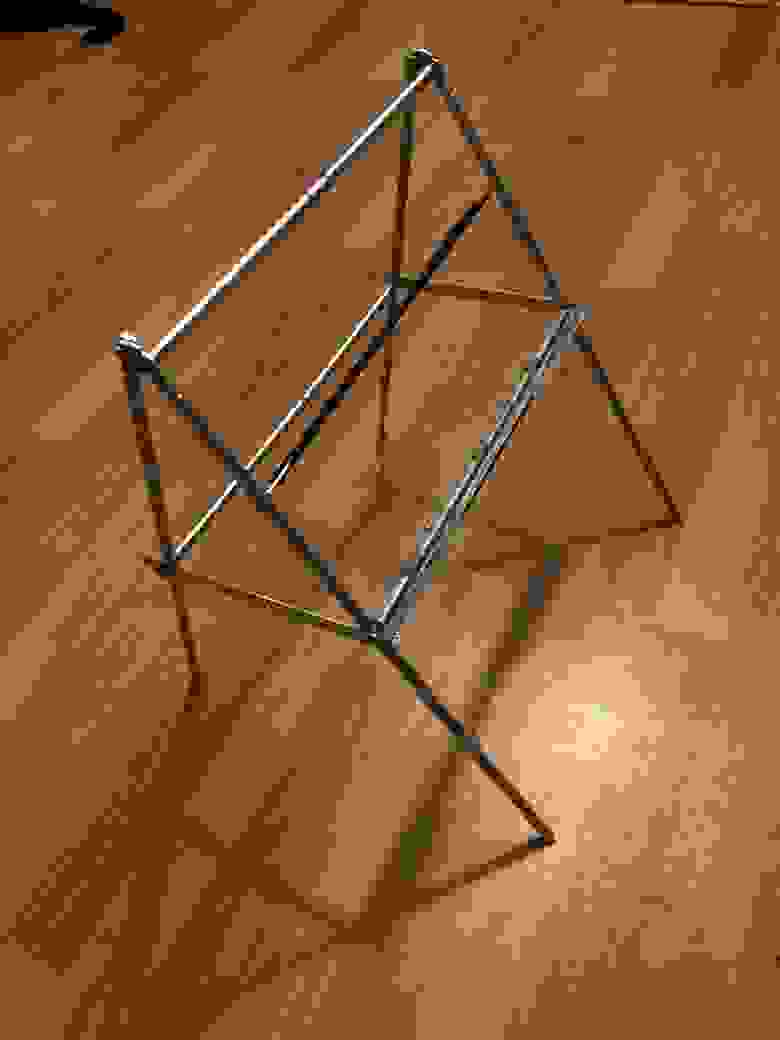

Между тем, моя жизнь не состояла только из борьбы с подставками под ноутбуки, и параллельно рос мой скил в холодной ковке (я сделал себе вензеля на ворота) и соответственно оброс соответствующим инструментом и приспособлениями. Тут мне пришла в голову «абсолютно свежая» идея — отказаться вообще от каких-либо сочленений в конструкции.

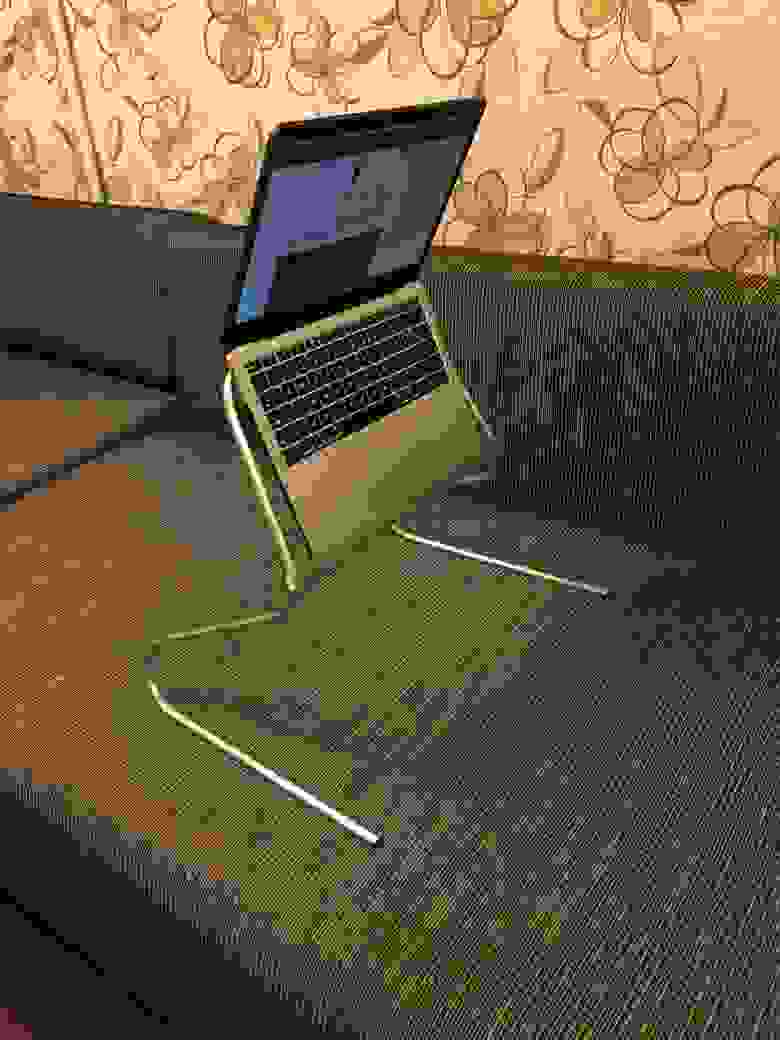

Таким образом, перед миром предстала версия Чудо-подставки Х.0. В которой несущий каркас выполнен из единого куска трубки 10х1 длиной 2м стоимостью 162 р, купленной в сети зеленых строительных магазинов. Перекладина из Н-профиля у меня была в обрезках, но её стоимость около 100р/м. Перекладина изначально фиксировалась на обжим вокруг трубки, но в итоге я её пришурупил с тыла.

Переносится двумя пальцами в сборе с ноутбуком.

Для изгибания трубок из цветных металлов в сетевых строительных магазинах продаются ручные трубогибы, что то около 650р. Гнуть трубку желательно с заполнением внутренней полости чем-то сыпучим, к примеру, песком или солью. В противном случае из-за тонкостенности может получиться излом с внутренней стороны.

Несмотря на продолжительный путь эволюции, пройденный мной и подставками, я считаю, что нахожусь, все еще, в начале пути и хотел бы узнать об опыте тех, кто прошел дальше.

На этом всё. Всем добра!

Источник

Настенное крепление для ноутбука с шарнирным кронштейном в закладки

Стив, автор YouTube канала “Steve Carmichael” расскажет Вам, как сделать работу с ноутбуком более комфортной.

В данной статье Стив даст описание того, как смастерить настенное крепление с шарнирным плечом для своего ноутбука. Проект будет выполняться из кленовой древесины.

Материалы.

– Кленовые доски

– Красное дерево, или орешник

– Листовая фанера

– Аэрозольный лак

– Клей ПВА

– Саморезы по дререву

– Болты, гайки, шайбы, барашковая гайка.

Инструменты, использованные автором.

– Шуруповерт

– Сверлильный станок

– Нейлер

– Ленточная пила

– Барабанная шлифовальная машина.

Процесс изготовления.

Перед вами чертёж, выполненный в программе Microsoft Vision, разработанный для 17-ти дюймового ноутбука. Это диаграмма настенного крепления. Здесь изображена Е-образная деталь, которая крепится непосредственно к стене, соединённая с двумя 10-дюймовыми деталями, сделанными из клёна, и одной 6-ти дюймовой деталью. Все эти элементы будут соединены друг с другом с помощью болтов на 1/4 дюйма и под каждым болтом будет шайба для более свободного поворота и вращения всех сегментов шарнира.

Из куска фанеры автор выпилит подставку для ноутбука с небольшим бортом в передней её части для того, чтобы прибор не соскальзывал. Бортик делает из доски красного дерева.

Затем он планирует вырезать два вот таких дугообразных элемента конструкции, которые будут соединять рукав с подставкой, и позволят наклонять ноутбук вперёд и назад.

На втором листе представлены готовые шаблоны всех необходимых деталей. Эти чертежи доступны на веб-сайте, где можно скачать их в pdf-формате по этой ссылке. Не забудьте, расчёт был сделан под 17-ти дюймовый ноутбук или машину меньших размеров. Для более крупной подставки придётся сделать перерасчёт параметров.

Весь проект производится с помощью циркулярной и ленточной пил, сверлильного станка. Впрочем, замечает автор, его с таким же успехом можно выполнить электрическим лобзиком, обычной пилой и дрелью.

Завершает изготовление дуговых опор, высверливает отверстия, и шлифует на барабанном станке.

Следующий элемент – опорная стойка.

Теперь вырезает Е-образное крепление плеча, сверлит отверстия согласно шаблону, шлифует.

Затем изготавливает три доски, которые и будут скелетом шарнира.

Чтобы немного окаймить доску, мастер приклеивает к передней части фанеры бортик. Дополнительно фиксирует его нейлером.

И вот все детали конструкции выпилены. Важно вскрыть все детали лаком.

Следующий этап – сборка. На рабочем столе автор раскладывает в нужной последовательности все необходимые элементы конструкции. Список этих скобяных изделий также представлен в PDF-чертежах.

В целом же понадобятся два длинных анкера для гипсокартона. Для вот этого соединения будет нужен болт с шестигранной головкой, четыре шайбы и нейлоновая гайка. Для этого соединения/крепления будет использоваться запорный болт, чтобы зайти снизу в эту деталь, а для закрепления вот этих двух элементов, которые будут прикрепляться к верхней части конструкции, к подставке, понадобится ещё один болт с шестигранной головкой, шайба и барашковая гайка. Сама же подставка будет крепиться четырьмя короткими дюймовыми шурупами для гипсокартона.

Вместо того, чтобы монтировать эту Е-образную деталь непосредственно к стене, автор счёл целесообразным использовать более массивную деревянную доску с целью лучшего распределения силы. Мастер применяет проверенное сочетание двух видов древесины – клёна и орешника.

В Е-образной детали автор несколько заузил отверстие, и протолкнуть болт оказалось довольно трудно. Когда же он попытался забить болт молоточком, средний выступ дал трещину. Мастер отдавал себе отчёт в том, что это слабое место в детали, потому что волокна проходят как раз в продольном направлении. Каждый из зубцов мог сломаться. Но Стив решил, что если конструкция призвана выдержать почти трёхкилограммовый компьютер, то против молотка она уж точно выстоит. Но нет!

Автор повторно выпиливает деталь и усиливает её пластинами из орешника, в которых древесные волокна располагаются в направлении, перпендикулярном направлению волокон самой детали.

Прикрепив опору к стене, собирает первую часть шарнира, подкладывая шайбы.

Заканчивает сборку всей конструкции.

В фанерной панели сверлит четыре отверстия для саморезов, зенкует их. Затем прикручивает панель к шарниру.

Вот на такой угол может наклоняться панель. Фиксировать положение удобно при помощи барашковой гайки.

Чтобы избежать излишнего наклона подставки, Стив заранее просверлил отверстие, в которое он потом ввинчивает опорный шуруп.

И вот полная сборка завершена! Получилось славное и надёжное место для ноутбука. И если мастеру придётся отвлечься на работу с ЧПУ или просто захочется просмотреть видео в мастерской, сильно не отрываясь от процесса, его любимый ноутбук всегда под рукой! Вот на такие углы можно поворачивать подставку.

Спасибо автору за простое, но полезное приспособление для мастерской или дома!

Источник