- Нашла в гараже два сломанных вентилятора и решила немного скреативить: сделала из них удобную подставку для обуви

- Отбор кандидатов

- Сбор необходимых деталей

- Резка и покраска дополнительных частей

- Доработка решеток

- Части стойки

- Сборка первого яруса обувницы

- Установка второго яруса

- Верхняя часть обувницы

- Собираем в одно целое

- Напольный вентилятор для гаража из колесного диска

- Основные этапы работ

- Очумелые ручки или когда жаба не позволяет выбросить.

- Дубликаты не найдены

- Ремонт ноутбуков категории Б

- Замена Realtek ALC268 на ALC269. Исчерпывающее руководство по ремонту 2×2 ноутбучных кодеков Realtek.

- «Приделываем ноги» микросхеме или восстановление QFN-48 до QFP-48

Нашла в гараже два сломанных вентилятора и решила немного скреативить: сделала из них удобную подставку для обуви

Кондиционер — очень полезная вещь, помогающая насладиться летним теплом не задыхаясь от жары. Прежде чем мы купили домой кондиционер, мы пользовались привычными вентиляторами. Но они по очереди отслужили свой век и были отправлены в сарай, где и ждали своей очереди или быть выброшенными на свалку или же обрести вторую жизнь в виде какой-нибудь интересной переделки. И вот их очередь настала, когда я поняла, что нашей достаточно большой и дружелюбной семье необходима полка для обуви. Вспомнив про старые вентиляторы, и вдохновившись всемирным движением DIY — сделай сам, я нашла способ смастерить оригинальную стойку-полку для обуви, похожую на менажницу. Теперь я хочу поделиться с вами этой задумкой и рассказать, как воплотить ее жизнь.

Отбор кандидатов

Итак, для начала я собрала вентиляторы и начала их изучать, отбрасывая те, которые были слишком ржавыми или сильно поломанными. С некоторых приходилось снимать хорошие детали, отправляя лишнее в кучу мусора, который вывозится на свалку. Это был ужасный беспорядок! Затем я разобрала выбранных кандидатов на части, чтобы внимательно их осмотреть.

Решетчатые крышки, которые защищают лопасти, были еще крепкими, но в некоторых местах ржавыми. Поэтому ржавые места я зачистила при помощи шкурки, затем покрасила сначала специальной грунтовой по ржавчине, а затем белой краской. И оставила их сушиться.

Сбор необходимых деталей

Я взяла 2 вентилятора, удалила верхние части, потому что мне нужны были только 2 стойки с основанием (ноги вентилятора), затем я отрезала шнуры от них, чтобы они не мешали. Еще для создания стойки для обуви мне понадобились 4 штуки пластиковых крышек от контейнеров. Крышки следует выбирать из прочного жесткого пластика, а не такие, которые мягкие и гнущиеся.

Я решила, что мне пригодятся еще крышки от 4 упаковок чипсов Pringles, но вы можете использовать что-то похожее. Также для работы нужны будут острые крепкие ножницы и краска, чтобы покрасить пластиковые крышки.

Резка и покраска дополнительных частей

Для того чтобы из старых вентиляторов получилась необычная подставка для обуви, мне потребовались дополнительные детали, которые я сделала из пластиковых крышек от контейнеров. В 4 крышках нужно сделать одно большое отверстие по центру и 4 маленьких, расположенных по осям. Большое отверстие необходимо сделать чуть меньшего диаметра, чем стойка вентилятора. Такие же отверстия следует вырезать и на крышечках от упаковок чипсов. Затем крышки от контейнера я покрасила, чтобы они были тоже белыми.

Доработка решеток

При разборке вентиляторов я обратила внимание на специальные мелкие детальки, при помощи которых скрепляются защитные решетки. В моем проекте они совершенно лишние, поэтому я аккуратно сняла их при помощи плоскогубцев. Места крепления зажимов я зашкурила и покрасила белой краской.

Части стойки

У подставки, которую я решила сделать из старых напольных вентиляторов, должна быть одна опора-нога. Поэтому от одного вентилятора я оставила нижнюю часть с треногой, а от второго — верхнюю часть. И ту и другую деталь я зашкурила в проржавленных местах, затем покрасила также сначала грунтовкой, а затем белой краской.

Сборка первого яруса обувницы

Итак, все необходимые детали подготовлены, поэтому можно приступать к сборке стойки под обувь:

- Берем стойку с треногой — это будет опора.

- На нее в самом низу наматываем небольшой кусок бечевки и сверху надеваем деталь, которая служит креплением частей вентилятора. Бечевка служит креплением, не позволяющим болтаться первому ярусу обувницы.

- Теперь на подготовленную основу опускаем первую решетку выпуклой стороной вниз, чтобы она напоминала чашу. Сверху прижимаем решетку крышкой от «Принглс» и крышкой от контейнера.

В этот момент становится понятно, для чего отверстия в пластиковых частях, которые были заготовлены из крышек, нужно было делать чуть меньше, чем диаметр стойки вентилятора — чтобы они садились плотно и не давали решетке сдвигаться.

Установка второго яруса

Перед установкой второй решетки мне пришлось сделать доработку стойки. Ведь если первый ярус легко фиксировался, поскольку устанавливался на крестовину опоры вентилятора, то второй ярус опереть не на что. Поэтому в верхней части стойки-опоры, с которой в данный момент проводится работа, необходимо крепко-накрепко привязать отрезанный электрический шнур, сделав два узла напротив друг друга.

Затягивать шнур необходимо как можно плотнее, к тому же, можно его проклеить универсальным клеем. Делается это для того, чтобы второй ярус выдержал нагрузку нескольких пар обуви.

Концы шнура, которые необходимо сделать одинаковыми по длине, теперь пропускаем через мелкие отверстия в подготовленной крышке от контейнера.

Шнур также следует пропустить через технологические отверстия во второй решетке, расположив ее выпуклостью вниз. И снова поверх решетки и пропустив шнур сквозь небольшие отверстия, установить крышку от Pingles, прижав ею решетку.

Оставшиеся концы шнура пропускаем вниз через другую пару отверстий, снова завязываем и прячем так, чтобы их не было видно. Сверху надеваем пластиковый переходник, который был на самом вентиляторе.

Верхняя часть обувницы

Нижняя часть стойки для обуви готова, ее можно отложить в сторону. Теперь берем верхнюю стойку от вентилятора и начинаем сборку этой части:

- Сначала возьмем крышку от банки чипсов и протащим ее до самого верха.

- На нее опускаем решетку, но так, чтобы она была выпуклой стороной вверх.

- Теперь закрепляем на опоре второй шнур точно так же, как делали это на первой стойке — под самой решеткой, чтобы узлы шнура послужили ей надежным упором.

- Концы шнура вновь продеваем туда и обратно через разные пары отверстий в крышке от контейнера, затем пропускаем их верх через решетку и крышечку от «Принглс», вновь убираем их вниз, чтобы аккуратно спрятать.

- Теперь внизу верхней части монтируем последнюю четвертую решетку, сделав ей опору из плотно держащейся крышки от контейнера.

Собираем в одно целое

Две части стойки для обуви уже готовы.

На нижней в самом верху установлен переходник, взятый от старого вентилятора. Верхнюю часть опускаем на первую, вставляя металлическую трубу в переходник нижней части. Крепление переходника следует закрутить как можно сильнее, чтобы обувница не развалилась при эксплуатации.

Что же, обувница из двух старых напольных вентиляторов готова. Она прочная, но в тоже время достаточно легкая. Сама конструкция занимает мало места, но благодаря четырем ярусам, на ней помещается по крайней мере 16 пар обуви!

Благодаря крышкам от контейнеров и банок от чипсов, которые очень плотно сидят на стойка, решетки обувницы не шатаются, а надежно выполняют свои функции. Теперь у меня в планах смастерить вторую такую же полку, но использовать ее на кухне для хранения овощей и фруктов.

Источник

Напольный вентилятор для гаража из колесного диска

В данном обзоре автор покажет, как сделать вентилятор для гаража из старого колесного диска.

Основное назначение этого самодельного вентилятора — разгонять теплый воздух, который выходит из печи, по гаражу. Таким образом помещение будет прогреваться быстрее.

Первым делом колесный диск от автомобиля необходимо зачистить от грязи и ржавчины. Для этого можно воспользоваться болгаркой или электродрелью с насадкой.

Возможно, вам также интересно будет прочитать статью: как сделать простой шлифовальный станочек из обрезков пиломатериалов и двигателя от стиралки.

Основные этапы работ

На следующем этапе необходимо будет сделать стойку для вентилятора. Для этого потребуются отрезки круглой и профильной трубы.

Отрезаем три заготовки из прямоугольной профтрубы и свариваем их вместе, чтобы получилась крестовина. По центру крестовины мастер приваривает отрезок круглой трубы.

Далее отрезаем кусок уголка и кусок круглой трубы. Свариваем их вместе. В уголке и колесном диске сверлим отверстия. Прикручиваем уголок к диску на болты с гайками.

После этого устанавливаем внутрь колесного диска вентилятор подходящего диаметра. Фиксируем его с помощью четырех металлических пластин, прикрученных к диску при помощи шурупов.

Соединяем колесный диск с крестовиной посредством стойки — стальной круглой трубы. Самоделка готова.

Подробно о том, как сделать вентилятор для гаража из колесного диска, смотрите на видео ниже. Идея автора YouTube канала МастерDIY.

Источник

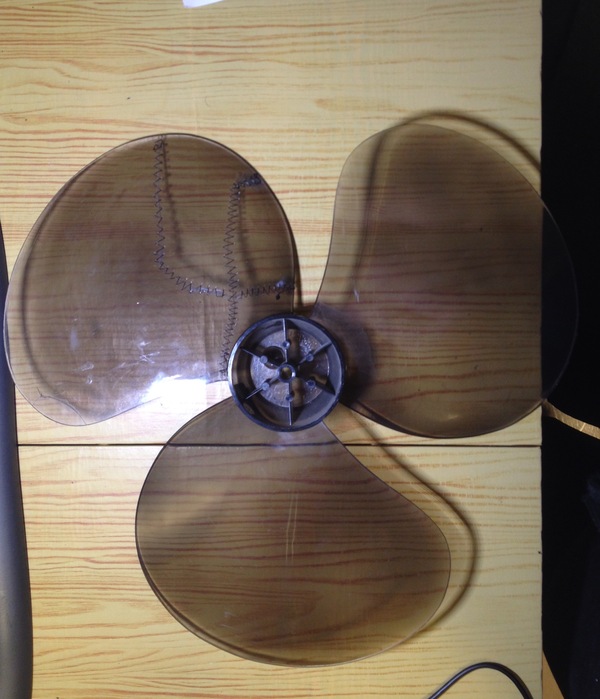

Очумелые ручки или когда жаба не позволяет выбросить.

У бытового напольного вентилятора лет пять назад развалилась на части одна лопасть. Почти сразу был куплен новый вентилятор, а этот заброшен на просторах квартирного хлама. Нынче, в ходе ремонта квартиры и сопутствующей дехламизации было решено, что этот агрегат должен покинуть пределы квартиры. Но выбрасывать — жалко (всего лишь лопасть, остальное исправно). Пошерстил интернет, понял, что купить крыльчатку в РФ — нереально, на алиэкспресс — непомерно дорого.

Немного подумал — и принялся за ремонт. Суперклей, дрель и леска, плюс полтора часа времени — и вот вентилятор работает, как новенький. Теперь поедет на дачу, дабы там охлаждать моё бренное тело жаркими летними вечерами.

Сделал пару фото на тапок для наглядности.

Дубликаты не найдены

Баланс нарушен, теперь всё пойдёт на износ.

Вероятно, он высверлил достаточно пластика, чтобы компенсировать вес клея и лески, не сместив центр масс.

судя по тому, что не трясется даже на 3й скорости — если и нарушен, то несильно.

Так тряска на первой сильнее.

Честно говоря сам подумывал запилить пост на эту тему, кот свалил вентилятор и не смотря на то что лопасти находятся в защитной рамке, от лопасти №1 отломился кусок почти в половину, в начале была попытка приклеить, но толку не было, далее был взят обычный канцелярский степлер, кусок был закреплен скобами, скобы создавали необходимую жесткость и осколок сидел как влитой, но появилась проблема — сильная вибрация, на решение которой ушло меньше минуты, просто остальные лопасти также получили скобы, надо заметить число скоб на остальных двух лопастях одинаковое — 4, но меньше чем на сломанной лопасти — 7, вибрации нет, но сам вентилятор стал немного шумнее.

леска тут лишняя) берёшь суперклей и соду,соеденив части налей на трещину суперклей и засыпь содой-результат удивит)

все может быть. Но одному клею в данном случае я не доверяю.

Ты в курсе, что сода всего лишь катализатор «застывания» т.н. суперклея (цианарила)?

она в защитной «клетке» была, потеряться не смогла (хотя очень старалась).

Штопанный пропеллер это звучит прям.

Пацанами всегда так ветровики на моциках ремонтили.

Именно оттуда и позаимствовал идею. Впервые увидел такой способ ремонта на дедовом Иже с коляской, когда мне было лет 5 🙂

я б вместо лески скотчем залепил.

А у меня вентилятор Crown на ножке, перестал крутится и вращатся, гудит и всё. Печаль. =(

а от чего он сломался? если от старости пластик развалился, то не будет держаться, если не по шву, так просто сам пластик поломается еще раз, а если стукнули обо что-то, то может и послужит еще

А хрен его знает. Стоял себе, крутился и вдруг со звуком «бреньк» начал подпрыгивать.

Хотя, возможно, был стукнут, появилась микротрещина, которая постепенно увеличивалась за счет центробежной силы.

В общем-то, больших надежд я на него не возлагаю. Сломается еще раз — выброшу.

ДихлорЭтан, при такой толщине материала, сам по себе ничем тебе не поможет.

очень аргументированный ответ. с чего это не поможет? Клей по технологии и место склейки по прочности не будет уступать пластмассе вокруг.

дихлорэтан это не совсем клей, это больше растворитель для некоторых видов палстмасс

С того, что площадь соединения слишком мала. И именно потому, что дихлорэтан это не клей, а растворитель, он никак не усильт своим составом соединение.

Если в дополнение к нему использовать пластиковый порошок, либо испотльзовать како-то эпоксидный состав, то да, соединение будет хорошим.

Ну а так, как я написал выше: дихлорэтан , при такой толщине материала, сам по себе ничем тебе не поможет.

полностью подписываюсь под комментарием. в данном случае крыльчатка сделана из сополимера ABS, который растворяется дихлорэтаном. самое прочное в данном ремонте, соединение будет. леска же. с дырочками, ослабляет околошовное соединение. не надолго это

Про леску я ни слова не сказал, но та же ЦА-шка с содой, обеспечила бы намного более прочное соединение, нежели ваш хвалёный дихлорэтан.

каким образом? дихлорэтан растворяет полимер, и потом испаряется. получается естественное соединение, т.е. не склееное, а однородное. с таким же успехом можно было расплавить крыльчатку и снова залить в форму. а ЦА-шка с содой все-таки клееное соединение. разница температурных расширений все равно скажется на клеевом соединении. не спорьте, это доказанный момент. и не нужно минусить, только за правильный ком. я понимаю ваше восхищение клеящимися свойствами ЦА-шки и соды, напишите пост об этом, но не стоит подвергать сомнению истину

Доказанный? Кем, когда? Пруфы в студию!

ЦА-шку я привёл в качестве примера, т.к. суперклей и сода есть у многих дома, с тем же успехом можно использовать эпоксидные, уф-отверждаемые и т.п. клеи.

ЛЛ, говоришь? А по тираде, которую ты тут расписал, и не скажешь. 🙂

люди- меняйте сломанные вентиляторы. из-за вас в стране кризис. страна Плюшкиных

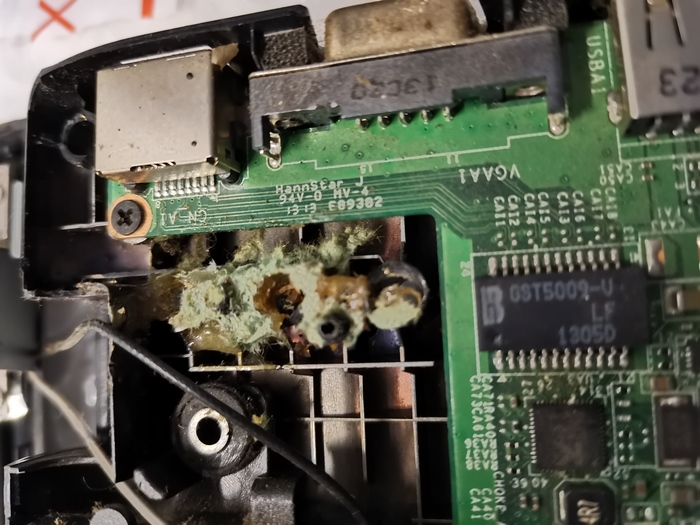

Ремонт ноутбуков категории Б

Пришёл к нам в мастерскую ноутбук MSI GE-70 игровой серии со стареньким i5-3210M и GT650M на борту. Залитый, с расшатанными и полувырванными петлями, нет изображения. Осмотрел плату, сделал замеры, убедился в отсутствии КЗ на первичной цепи, подключил к блоку питания, увидел заниженное потребление. Восстановил несколько элементов, потом нашёл сгнившую дорогу на питании видеоядра, восстановил, все стандартно. Появилось ИЗО, обрадовался, начал смотреть петли, ибо негоже в таком виде пользоваться техникой, да и человек готов вложить в ноутбук..

За качество фото извиняюсь, фотографировал на держатель для туалетной бумаги.

За 7 лет опыта в ремонте техники я видел всякое: петли на суперклею, паяные оловом петли, корпус на саморезах, корпус на монтажной перфорированной ленте (кстати, неплохо держалось) и многое другое. Но корпус на непонятном клее с добавлением туалетной бумаги — это новое слово в ремонте ноутбуков, вершина профессионализма и инженерной мысли. Если кто-то думает, что это не туалетная бумага — это она, я видел эту чудную перфорацию и даже кусочек изображения цветка, клевер вроде. Друзья, кто ремонтирует ноутбуки, подскажите, Zewa лучше держит или народные 54 метра используете?)

Первый пост, можете пинать, далеко все равно не улечу, жрать стал много.

Замена Realtek ALC268 на ALC269. Исчерпывающее руководство по ремонту 2×2 ноутбучных кодеков Realtek.

Всем привет! Хочу рассказать и расписать вам информацию об одном ремонте. Скажу сразу: я делал для себя, и это было достаточно интересным опытом. Может быть кому-то это поможет недорого и при отсутствии запчастей отремонтировать ноутбук.

Итак, однажды, когда я подключил к своему ноутбуку микрофон (на передней панели два разъема — стерео выход на наушники и стерео вход микрофона), моя звуковуха просто перестала подавать признаки жизни. Как это произошло: сначала в наушниках возник странный шум (похожий на гул) на одну секунду, а затем звук просто пропал. И больше не возвращался. Понятное дело, что перестановка драйверов и иное шаманство было бы в этом случае бесполезным. Ясно одно — кодек нужно было менять. В процессе изучения схемотехники Realtek я предположил причину, по которой это могло произойти.

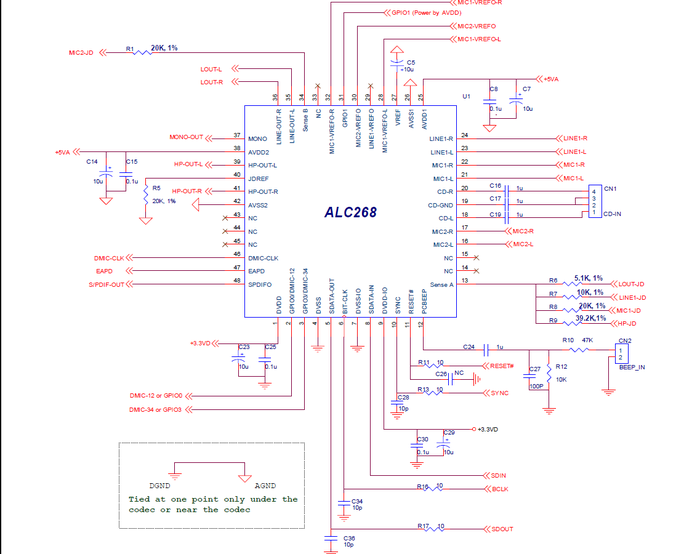

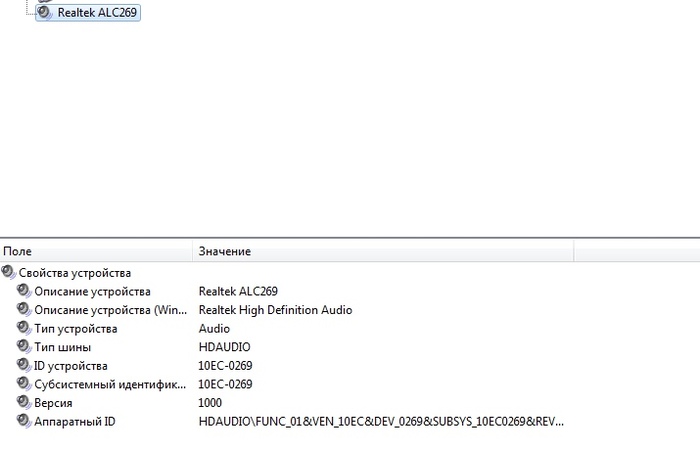

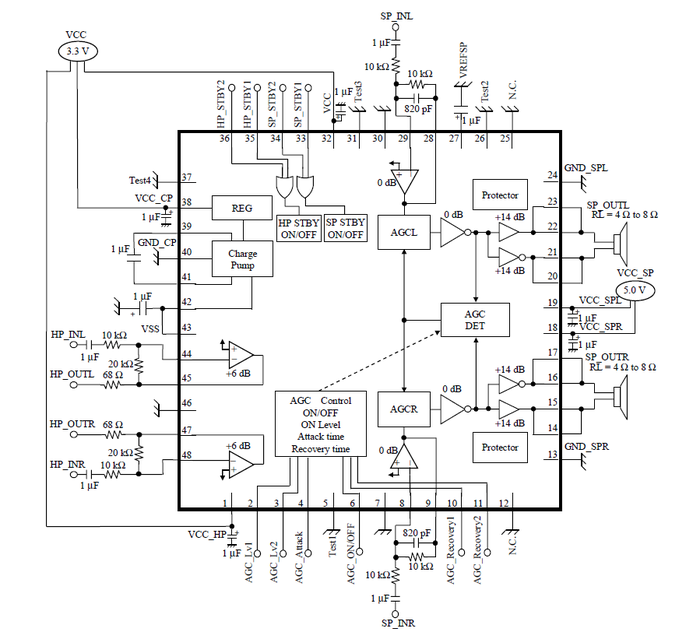

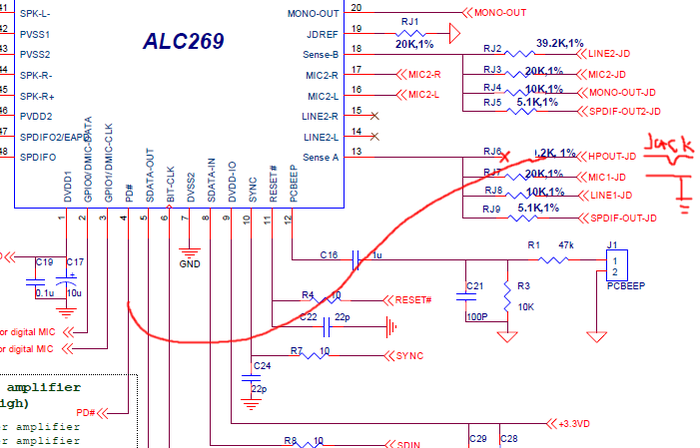

Я узнал, что в моём ноутбуке стоит аудиокодек 2+2 Realtek ALC268 2006 года разработки. Да, не удивляйтесь, ноутбуку на данный момент уже почти 13 лет, но со своими задачами до этого момента он справлялся прекрасно. Стоимость вылетевшей микросхемы — примерно 200 деревянных, найти можно на донорах, старых нотбуках и т.п. — феном снял, поставил и будет счастье. Но что-то подвигло меня на этот эксперимент, результаты которого были достаточно своеобразны. Я нашел убитую донорскую плату с похожим чипом Realtek 269 произведенным в 2009 году. И захотелось сделать апгрейд. На одном из форумов меня заверили, что в принципе они совместимы по распиновке, но не тут то было.. Обо всём по порядку: сперва я нашел даташиты на эти приборы и посмотрел распиновки. Вот они: Realtek ALC268

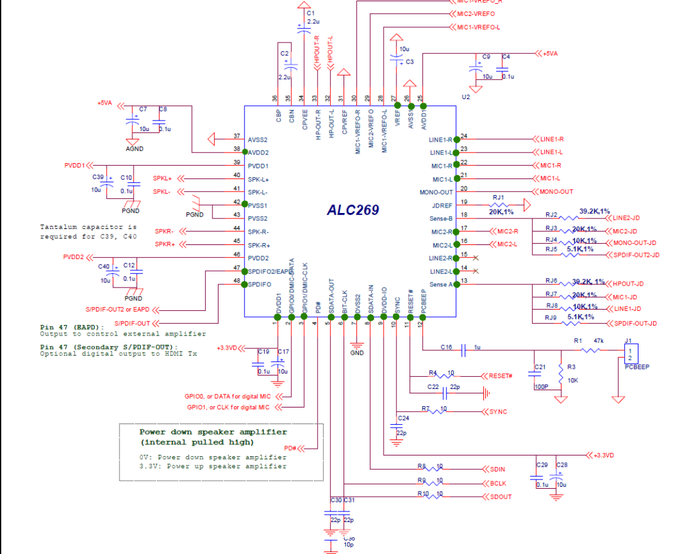

И устанавливаемый ALC269:

Как видим, в принципе эти микросхемы действительно похожи. Логическая часть точно такая же. Но главное отличие заключается в наличии внутри микросхемы собственного усилителя класса D. Его пины (SPKL,SPKR,PGND,PVDD) видно на левой части ALC269. На Realtek 268 же был только линейный выход, а усиление осуществлялось отдельной микросхемой, как я узнал позже. Соответственно, оригинальные выходные пины с микросхемы были куда-то перенесены или выпилены. При этом логическая часть (низ) осталась практически нетронутой Я проанализировал оба даташита и зеленым отметил те пины, назначение которых не изменилось.

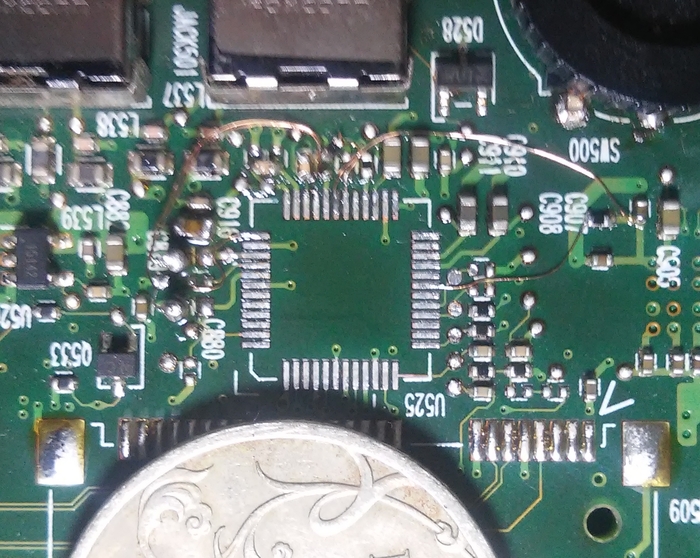

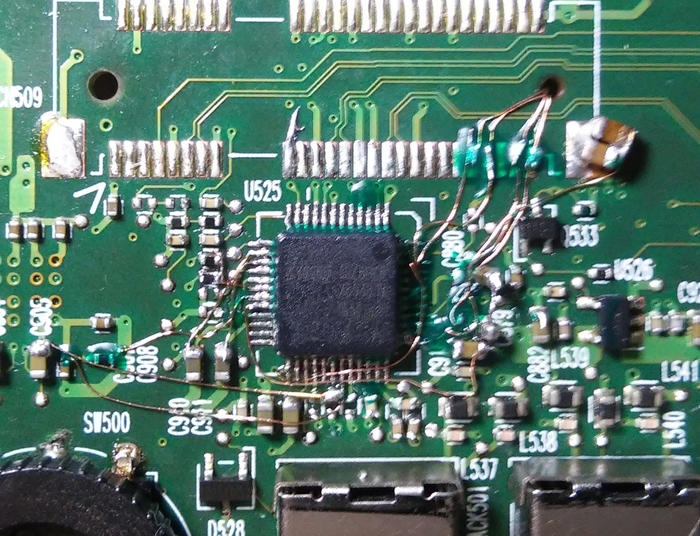

Т.е. как видно, компьютерная часть и выходы остались на тех же местах. Но в целом за 3 года прогресса Realtek’а кое-что изменилось: расчищены выводы левой части под усилитель (практически все они были не задействованы), расчищены выводы верхнего левого угла для установки референсных конденсаторов (определяют уровень напряжения в системах). JDREF перекочевал на правую сторону, выходы для наушников HPOUT-L и HPOUT-R перекочевали наверх, убраны некоторые GPIO выводы и убран один выход (по схемотехнике теперь он подключен напрямую ко входу внутреннего усилителя). Добавлен логический вывод PD# для контроля электропитания. Итак, проанализировав все изменения, я сдул старую микросхему и сделал соответствующие на плате при помощи перемычек (здесь пока ещё не распаян усилитель, хотел проверить совместимость хотя бы логической части):

Затем очистил от флюса и закрепил паяльной маской:

После этого посадил туда микросхему из предыдущего моего поста.

После чего начал это дело тестировать. Начался третий этап, не менее сложный — траблшутинг полученной конструкции. Итак, я включил прибор. Кодек определился:

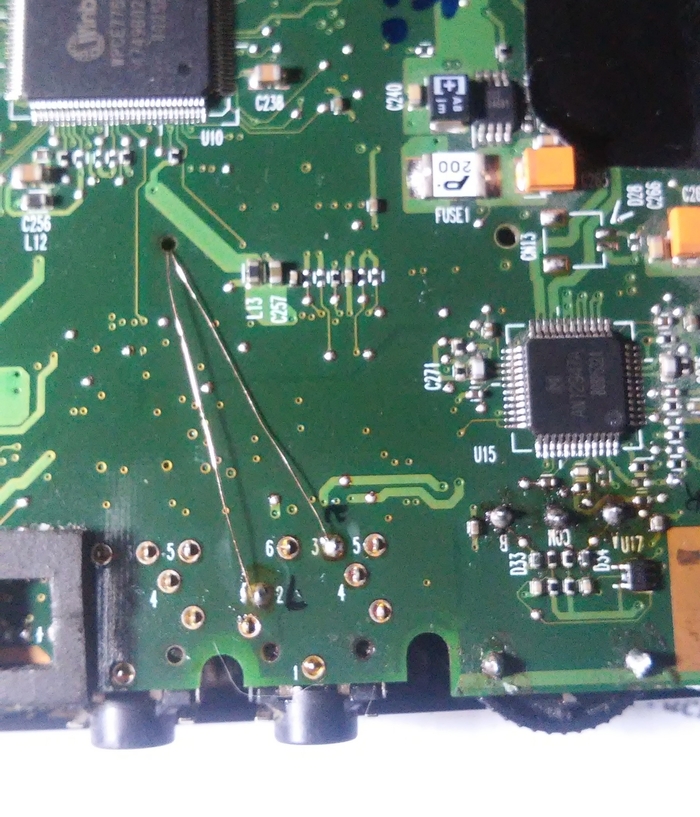

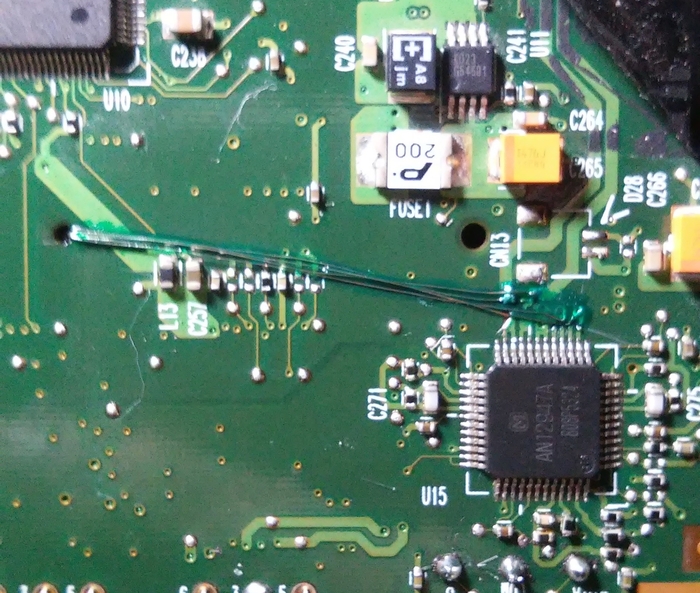

Часть 3.1. Разбираемся с выходом. Однако, звука ни в наушниках, ни в динамиках не обнаружилось. Первый косяк. Я измерил осциллографом выходной уровень с разъема JACK (HPOUT) для наушников, и выяснилось, что звук то на самом деле есть, но его уровень сигнала не превышает 5 милливольт при линейном подключении, а при нагрузке вообще уходит в ноль. Я начал смотреть плату и определил, что весь сигнал с ALC268 изначально поступал в микросхему-усилитель AN12947 с другой стороны платы, на которую я сразу не обратил внимания. Вот она (когда-то пропаивали там крутилку, поэтому столько канифоли осталось):

Я нашел даташит на неё (модель чуть другая — AN12948A, но распиновка почти такая же):

После чего спаял выходные резисторы на 68 Ом чтобы избежать шунтирования и подключил выход напрямую к наушникам:

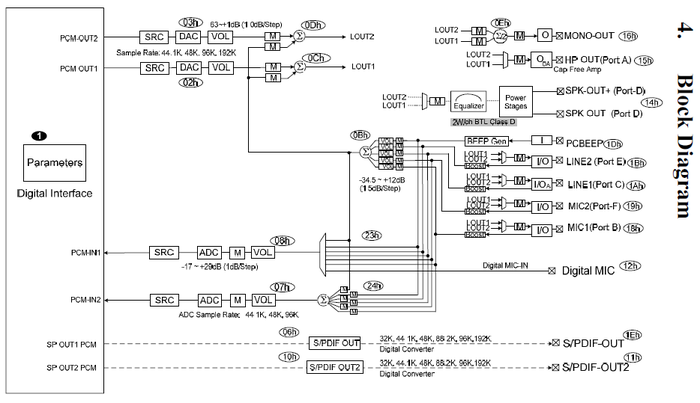

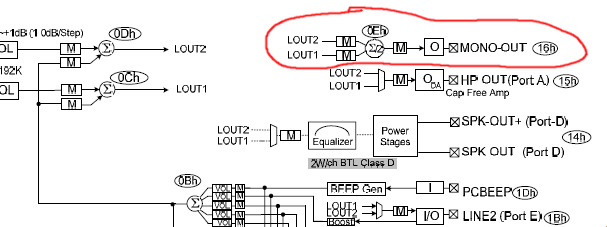

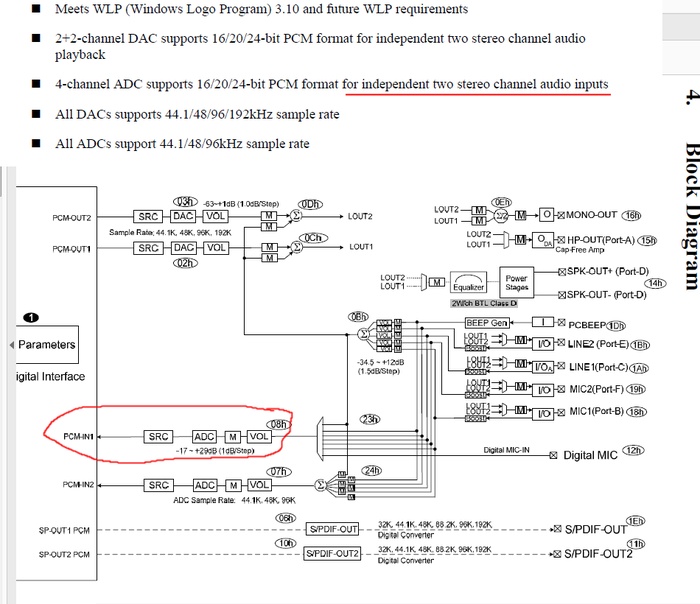

Но это также не увенчалось успехом. Сигнал исчез совсем. Я проверил ещё раз всю пайку, свои возможные косяки, драйверы на звук, но всё было идеально. Видимо, угрел кодек при пайке, либо он изначально был дефектным. Но звук ведь был! Эта мысль не давала мне покоя. Я открыл даташит ещё раз и нашел блок-схему кодека:

Здесь видно, что из цифровой части сигнал переходит в ЦАП (DAC), а затем он же выходит на HP-OUT (Port A) и динамики SPK-OUT (Port-D). Значит сигнал на ЦАПе формируется, но проблема заключается в его выходе на наушники (узел O или Cap-Free Amp). Поэтому было решено распаять встроенный мостовой усилитель, куда также приходит выход с ЦАПа и посмотреть, что получится. Питание +5V кинул на ту же линию, от которой питается микросхема. Добавил рядом два конденсатора (видно в правом верхнем углу). Минус на землю, выводы от мостового усилителя отвёл.

Сделал всё как по схеме, выводы налепил на неиспользуемые контакты от нераспаянного слота Mini-PCI. Между делом сыграл партейку в синтезатор:

Я померил осциллографом сигнал с выхода усилителя и о чудо! Он был. На уровне 2,7 В. Тогда я обрезал выходные пятаки оригинального усилителя и подпаялся к динамикам. Вот, как это выглядело с другой стороны. Получилась такая кишка, но по моим подсчетам весь ток должна выдержать. Она под маской:

После этого, само собой, звук в динамиках появился. Стерео. Оставалась ещё одна проблема — как вывести наушники? ЦАП работает, динамики играют, но оба выхода для наушников убиты. А отступать было уже нельзя. С горя я обратил внимание на ещё один резервный выход на блок-схеме. Изначально он висел на воздухе (не распаян). Дальше пойдёт только теория, т.к. делать фотки сил уже не было:

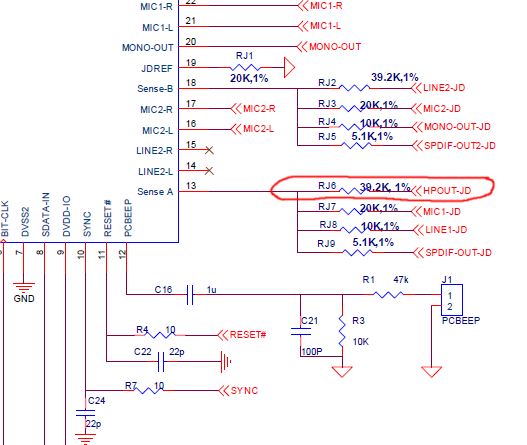

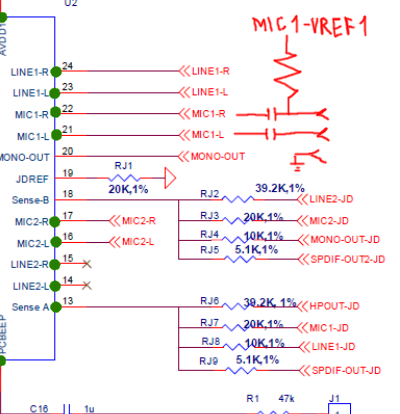

Моно-выход. По даташиту написано, что на нём выходит сигнал линейного уровня, представляющий собой сумму сигналов L+R. Что ж, моно — лучше чем ничего, по крайней мере имеется отдельный выход на эту линию. В основном я подключал ноут к моно колонке, поэтому хоть какой-то проводной выход из него мне был просто необходим. Изначально в ALC268 было два линейных выхода, переключались которые при помощи детекции:

При замыкании Sense A (13 ноги) через резистор в 39,2К на землю (замыкатель стоит в гнезде для разъема) один выход отключался, а второй включался. Здесь всё было точно так же, за одним исключением — один из выходов на моей мк был в отвале и про него можно было забыть. Я измерил уровень выхода на MONO — и сигнал был! Именно линейного уровня, рассчитанный относительно GND (не хотелось ради этой цели бросать минусы моста на землю, т.к. это бы привело к неизвестным последствиям). Я кинул несколько перемычек и перенёс замыкатель с разъема на линию B через резистор в 10К (как показано на картинке) в надежде, что это даст мне возможность выводить отдельно два выхода с ЦАПа. Но увы, мне вновь не повезло. Опытным путём я выяснил следующее: когда играет динамик, играет и MONO OUT. Если задетектировать вход нашников — пропадает звук и там и там. Если задетектировать MONO — то ничего не происходит. В результате оказалось, что звук играет и в наушники, и в динамики. Такой расклад меня тоже не устраивал. Думая, как же всё-таки вывести звук, я вспомнил про тот самый 4 вывод PD# внизу микросхемы.

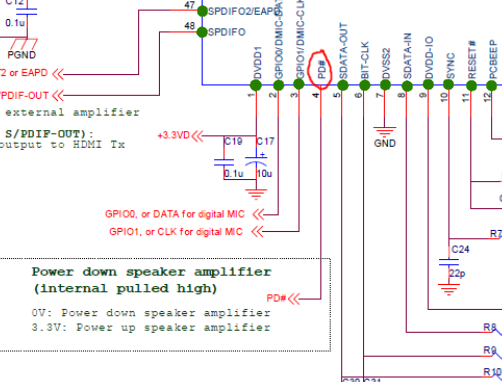

Суть его такова: изначально на нём имеется логическая единица (3.3В). При посадке его на землю питание на внутренний усилитель (на котором у нас уже висят динамики) выключается. Но при этом ЦАП продолжает работать! То, что нужно. Изначально на ALC268 на этом выводе была земля. Я отрезал её и снял перемычку с этого пина на пин-детектор разъема.

Заработало! Чтобы снизить нагрузку на выход MONO я вновь задействовал изначально обрезанный оригинальный усилитель (AN12947) с другой стороны платы. Этот выход я подключил на оба его входа, таким образом получил на обоих каналах наушников приемлемый уровень сигнала, и снизил риск выгорания этого выхода. Но мне нужен был ещё и вход. Казалось бы, проще простого, ведь оригинальные выводы не изменились. Но не тут то было №3.

Часть 3.2 разбираемся со входом. Моей задачей стояло сделать стерео вход для микрофона. Но мне опять повезло — правый канал микрофона отказывался выдавать сигнал. Видимо, опять или недобитая микросхема, или отвал. Если бы мне нужен был только моно вход (для скайпа, игр и т.п.) — можно было бы ничего не трогать. Но для возможности более качественной записи звука мне непременно требовались оба канала.

Я спаял всю обвязку и потыкал скальпелем напрямую в ножки микросхемы. На левом канале шум был, но правый молчал, как партизан. Я попытался переключить канал на MIC2. Для этого Sense A (13) обрезал, и вывод RJ7 кинул на Sense B (18). Резистор был одинаковый — 20 кОм. В устройствах стал определяться другой разъем — FrontMic (до этого был «Микрофон»).

Потыкав скальпелем теперь уже в выводы MIC2 L + R я получил тот же результат. Левый канал — гудит. Правый — по-прежнему партизанит. Совсем отчаявшись, я вернулся к даташиту:

Там было сказано, что микросхема железно должна обеспечивать два независимых стерео входа. Значит, если один АЦП в отвале, второй должен работать. Вход у меня на панели всего один, так что для меня это не существенно, меня бы устроил любой рабочий вариант. Я вновь вернулся на линию Sense A и поставил резистор в 10к (напаял сверху на 20к такой же с моего донора). Аллилуйя! Появился звук с обоих каналов входа (прощупывался сразу на 14 и 15 ногах). Я перекинул выводы конденсаторов с разъема на эти входы и получил рабочий стерео разъем (теперь уже линейный вход, а не микрофонный).

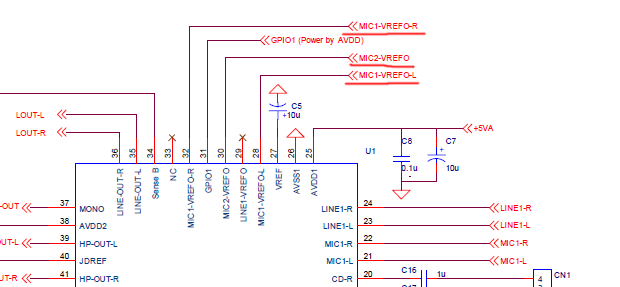

3.3 По поводу MIC-VREF и фантомного питания микрофонов. Если ваш микрофон — электретный аналоговый капсюль (как на гарнитурах), то он нуждается в отдельном питании. Обычно на них подаётся около 2,8В через резистор от любого плюса (чаще всего от +5В). Без фантомного питания звука в них не будет. Изначально в ALC268 за них отвечают выводы MIC-VREFO:

В ALC269 также это осталось. Зачем? Это одна из фич микросхемы — при помощи программы или автоматически можно задать напряжение на этих выходах (2,8-4,2В), что должно обеспечить более качественное питание микрофонов. Однако, на донорской плате ALC269 я обнаружил, что эти выводы посажены на землю через конденсаторы в 1мкФ, а питание подается отдельно от плюса через резисторы. Зачем это сделано?

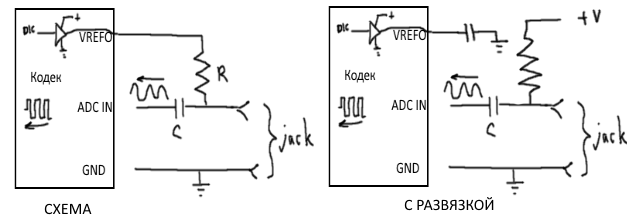

Дело в том, что это и есть возможная причина выхода из строя моей ALC268 при подключении микрофона. Получается, что при использовании этих выводов микросхема перестаёт быть развязана по постоянному напряжению на входах АЦП, а значит, понижается устойчивость к статике. Попытаюсь примерно показать на схеме:

Как известно, через конденсатор постоянное напряжение не попадёт на вход микросхемы, т.к. он является своего рода изолятором. Однако, через питающий резистор оно вполне может туда попасть и там разрядиться в логику. Поэтому схема была изменена (показана справа). Если заряд куда-то и попадёт, то он пойдёт не в логику кодека, а на линию питания, что вызовет перегорание либо питающих конвертеров, либо (чаще всего) срабатывание защиты или в редких случаях повреждение других микросхем. При этом работоспособность схемы сохраняется. Конечное фото рабочего варианта микросхемы со всей обвязкой, до закрепления маской.

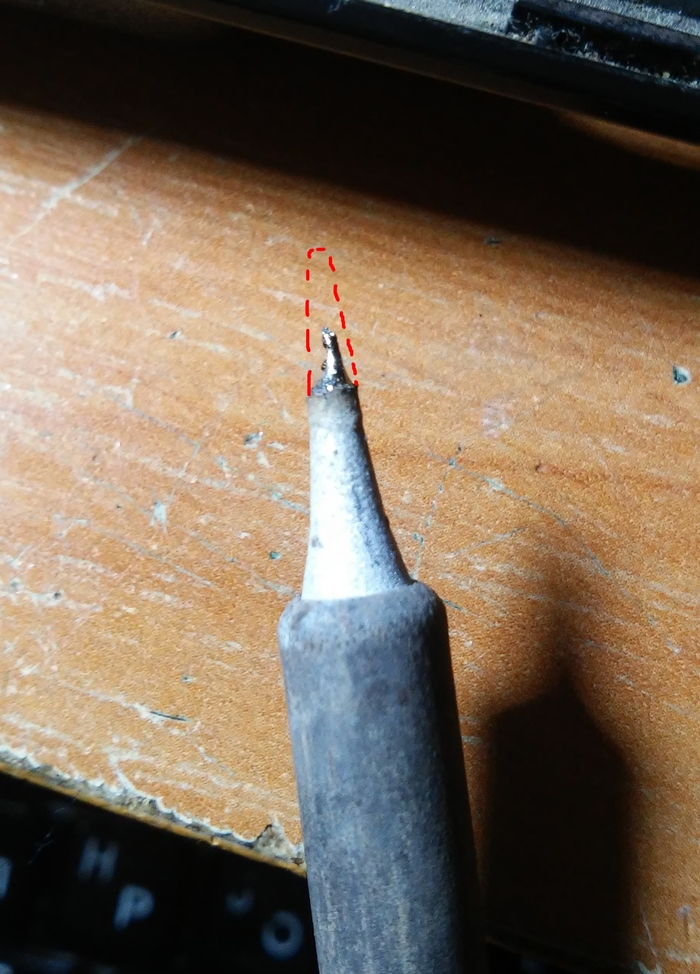

Всем спасибо! Лимит блоков исчерпан, а то я бы добавил ещё фоток. На фото — моё паяльное жало после всех манипуляций, проведённых с этой микросхемой. Итог: работает стерео вход, стерео выход на динамики, раздельный моно выход на наушники. Так как оно уже было более статически развязано, да и сам кодек поновее, то при повторном подключении того же микрофона (слабоумие и отвага) звук с него появился и выгорания не произошло. Результатом я удовлетворён с точки зрения эксперимента. Но мой вам совет — лучше таким не занимайтесь. Я занялся, т.к. было немного свободного времени. А если нужен быстрый и качественный результат — купите донорскую плату за копейки или попросите в мастерской сдуть вам кодек нужной модели, т.к. в этом случае из простой переделки это превратилось в целую эпопею, которая заняла у меня 4 суток работы. Всем удачных ремонтов, с вами был Kekovsky, специально и персонально для пользователей пикабу.

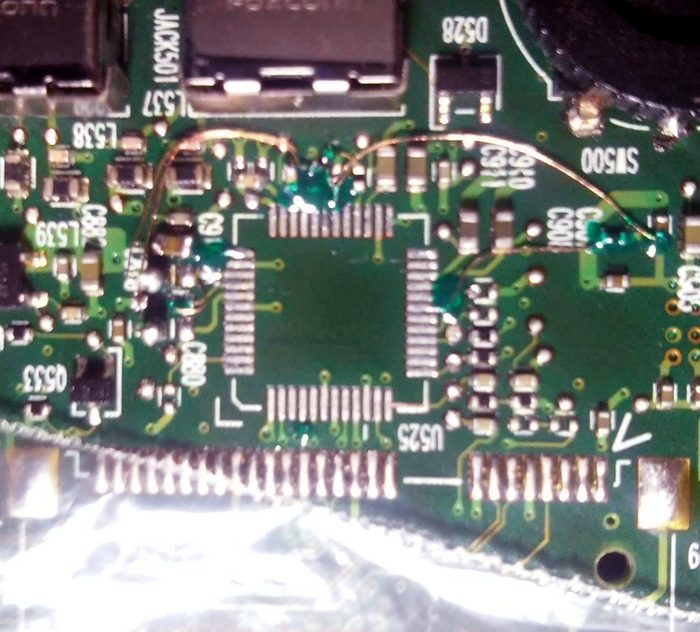

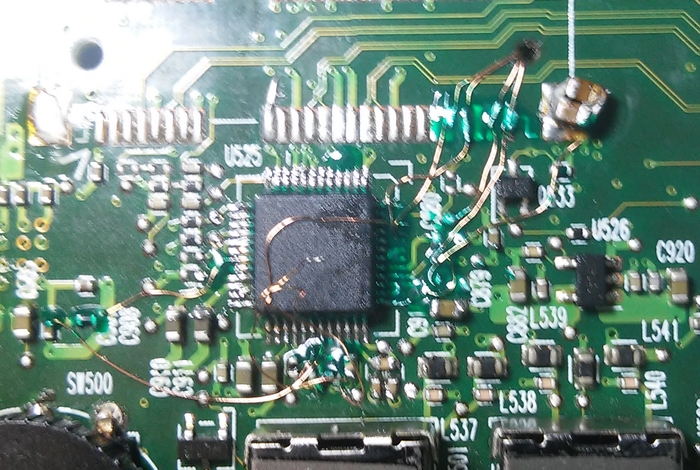

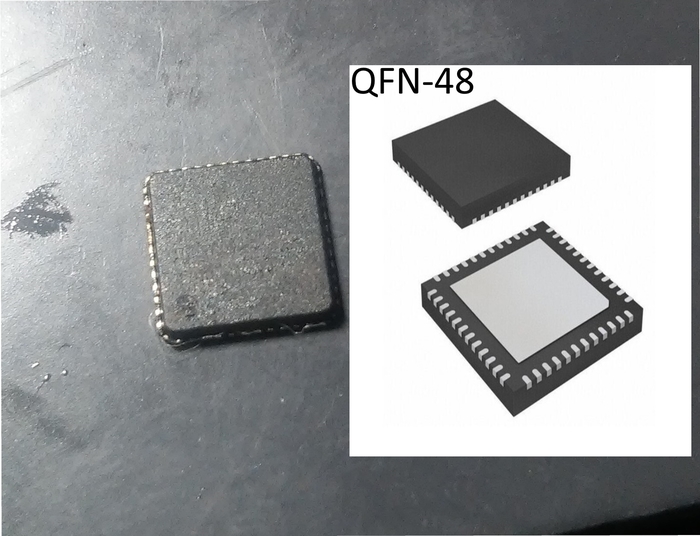

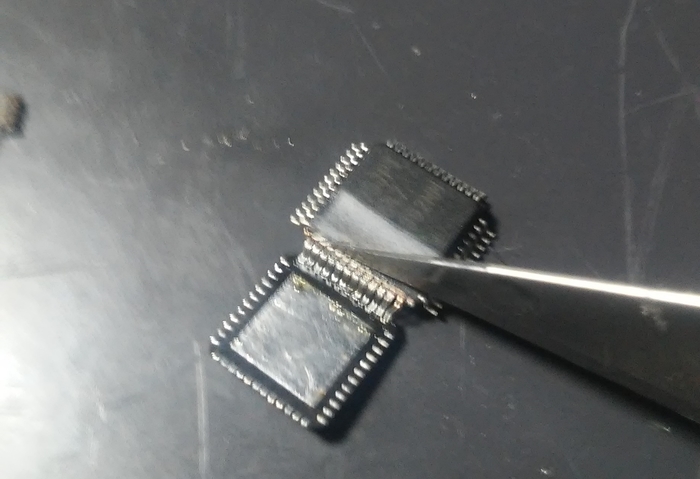

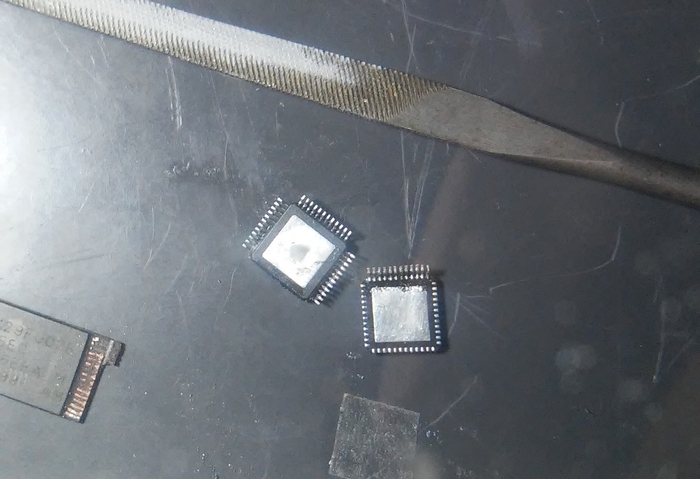

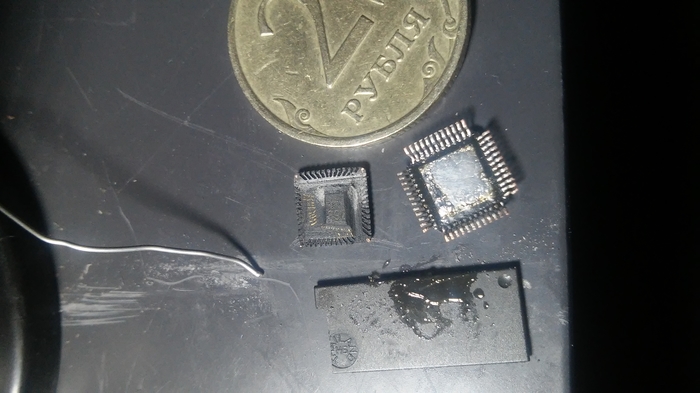

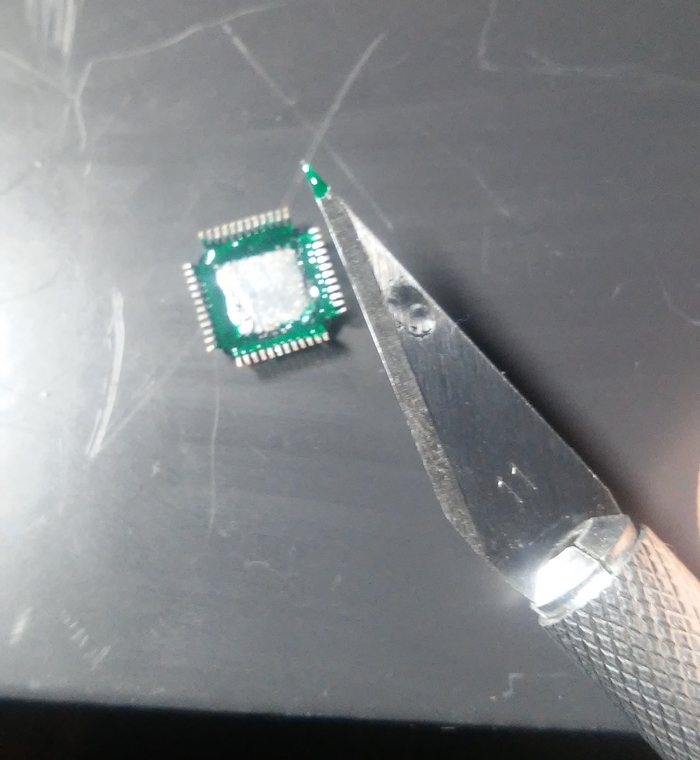

«Приделываем ноги» микросхеме или восстановление QFN-48 до QFP-48

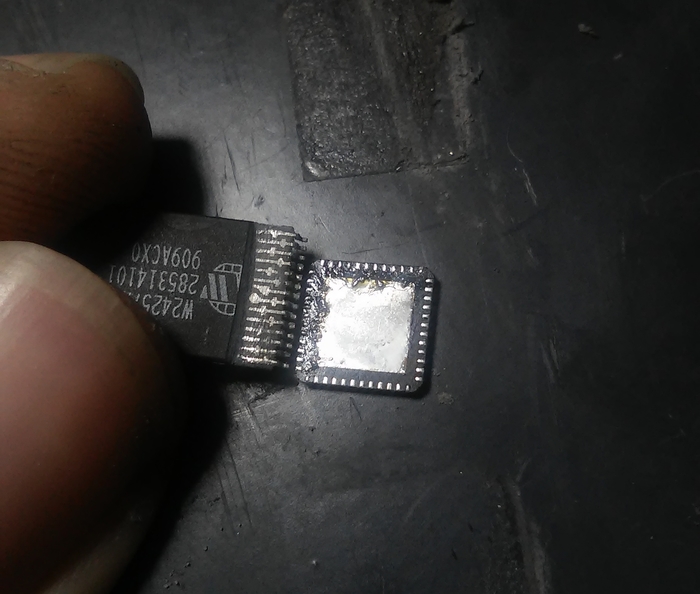

Привет всем ремонтёрам, хочу поделиться своим способом доработки микросхем, в том случае когда для посадки на плату необходимы ножки, а их нет. Не претендую на оригинальность этого способа, может он был уже на пикабу, может где-то ещё (либо мой мозг выдал баян за оригинальный контент). В общем, это вариант восстановления корпуса QFN (поверхностный монтаж «на пузо» или по трафарету) до QFP (с ножками). Я делал на микросхеме с 48 ногами (по 12 с каждой стороны). Может быть сработает и с другими размерами, но потребует большей сноровки. Итак, есть микросхема, непосредственно сдутая феном с платы:

Нужно сделать из неё вот такую:

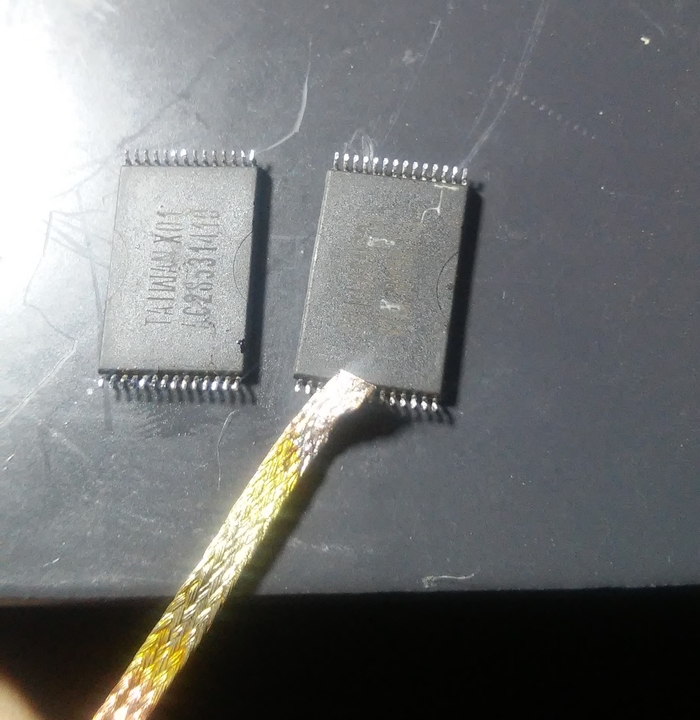

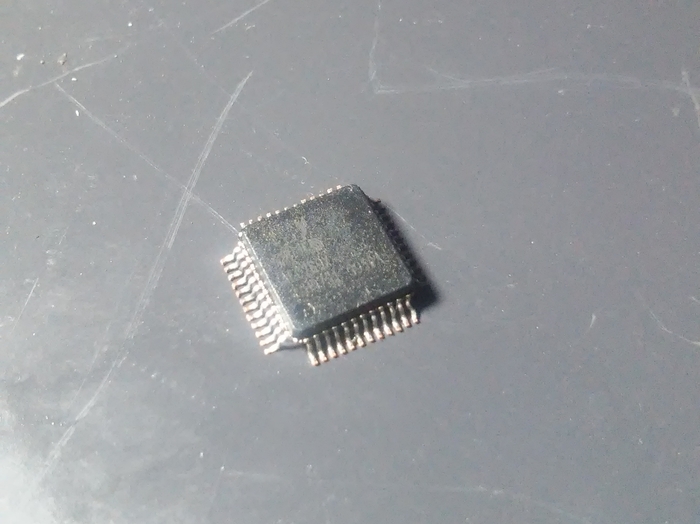

Для того, чтобы приделать ножки, нужно эти самые ножки откуда-то взять. Нужно порыться в хламе и выкопать плату, на которой есть ненужные микросхемы в таком же корпусе ([T]QFP-48), или точно с таким же шагом (промежуточным расстоянием) у ножек. Можно брать микросхемы на большее количество контактов (микросхема идёт на разбор и восстановлению не подлежит). Например, я сдул вот такую микросхему с какого-то старого модема (если не ошибаюсь оперативка на 32Кб — такую не берите, я взял для примера):

Теперь нужно очистить ножки от припоя (я использую более дорогую оплётку, т.к. она уже проканифолена. Если используете более дешевые, канифолить их нужно самостоятельно и после пайки остаётся много грязи, которую нужно смывать):

Теперь берём несколько надфилей (лучше всего брать прямоугольные и треугольные). Большой и средней грубости. И стачиваем шлиф со стороны дорожек как показано на фото. Я для этого приклеил микросхему к платформе и затем шлифовал. Сначала нужно снять примерно 1/2 толщины при помощи грубого надфиля, а когда появились уголки, то доточить более тонким, чтобы не повредить дорожки):

Теперь нужно аккуратно снять, помыть микросхему спиртом от пыли и приложить к микросхеме-пациенту нижней (паяной) стороной дорожек к низу корпуса (в общем низом к низу). Таким образом нижняя сторона ножек становится верхней, а внутренняя — наружной). К тому же, это облегчает пайку к микросхеме, так как ножки на паяной стороне уже залуженные свежим припоем:

Как можно заметить на этом фото, шаг контактов у микросхем не совпал, поэтому позже я взял другие микросхемы. К тому же, оказалось, что у этой памяти стальные ножки (микросхема случайно прилипла к магниту, лежащему на столе), а это значит, что их в целом будет гораздо труднее паять и они будут хуже держаться. Также здесь нам мешают «пятачки» на ножках, поэтому такая микросхема не годится. Я повторил все те же процедуры, но спаял уже микросхему в QFP-48 для надежности. Теперь паяем их, сопоставив ножки по шагу (интервалу). Запаиваем как на плате: сначала крайние ножки, потом пропаиваем остальные. Для соблюдения расстояния пайки под микросхему-донор нужно положить корпус от другой микросхемы (видно слева) подходящей толщины, и затем паять. При пайке будьте осторожны, не угрейте микросхему (позже как нибудь я расскажу, к чему это приводит). Но и паяйте качественно — если какой-то из выводов отвалится, восстановить можно будет, скорее всего, только перемычкой, что испортит всю красоту. Если крайние выводы повело (как у меня на фото) — это связано с тем, что их больше всего задевает надфиль при пайке, запаяйте их, но не меняйте положения и не сгибайте (пусть остаются так, как есть, ведь высокий шанс просто их отломать). Флюса берём среднее количество, при малом будет непропай/холодная пайка, при большом будет плохо видно то, что вы паяете.

После этого всю линейку выводов нужно отрезать (желательно ровно) скальпелем, либо аккуратно выломать с донора вместе с пятакми и откусить ровно качественными кусачками):

При разделении следите, чтобы все выводы хорошо отделились, а шлиф (проточенный канал) не был слишком глубок, и выводы не потянули за собой кусочки эпоксидки с корпуса. Убрать их с оторванных ножек будет очень трудно, скорее всего, линейка бракуется. Готовый ряд (слева донор):

Второй ряд. Если ножки выломались (отделились) так, как на фото, ничего страшного — так даже лучше. Нужно взять точные кусачки (с минимальным зазором, не убитые), и ровно откусить ими ряд ножек до необходимой длины.

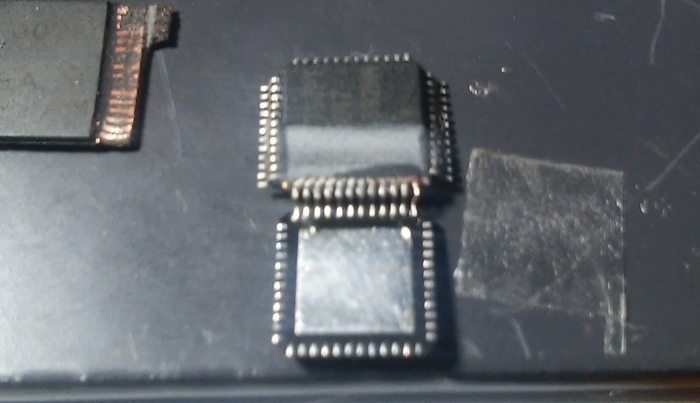

Готовая микросхема (донор слева) или иллюстрация «отец и сын»:

Вид сверху (почти не отличить):

Но это ещё не всё! Немаловажный момент. Так как ножки выполнены из меди, то при пайке наружной стороны будет практически моментально плавиться припой и на внутренней, что приведёт к непропаю или отвалу. Для того, чтобы зафиксировать места пайки, внутренний и наружный швы нужно промазать паяльной маской с УФ отверждением и закрепить. Перед этим обезжирьте микросхему (промойте в спирту от флюса):

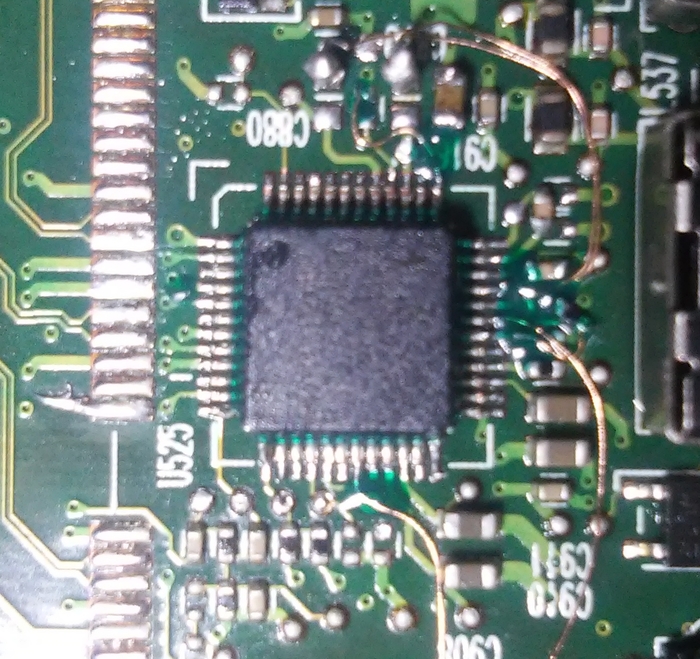

Лучше мазать несколькими тонкими слоями и постепенно отверждать, т.к. лучи при отвердении поверхностных слоёв перестают проникать вовнутрь, маска покрывается коркой, а нижняя сторона остаётся жидкой (и растворимой). Если микросхема плохо обезжирена, маска держаться не будет (нижние слои смешаются с флюсом и не будет адгезии). Проверить можно, потыкав, поцарапав или чуть поковыряв ножиком затвердевшую маску в стороне от ножек. Паять на плату нужно быстро, ловко, нагревая короткими движениями с разных сторон. Ни в коем случае не давить на ножки и не сдвигать их. Микросхема на плате:

Что это за ремонт, может быть, напишу отдельным постом, но как показала практика, непропая ножек не было — на всех ножках был контакт. Случайно спаял самую крайнюю ножку — позднее восстановил перемычкой. Если 1-2 ножки окажутся дефектными, восстановить также можно перемычкой. А вот перегрев микросхемы может свести все старания на нет.

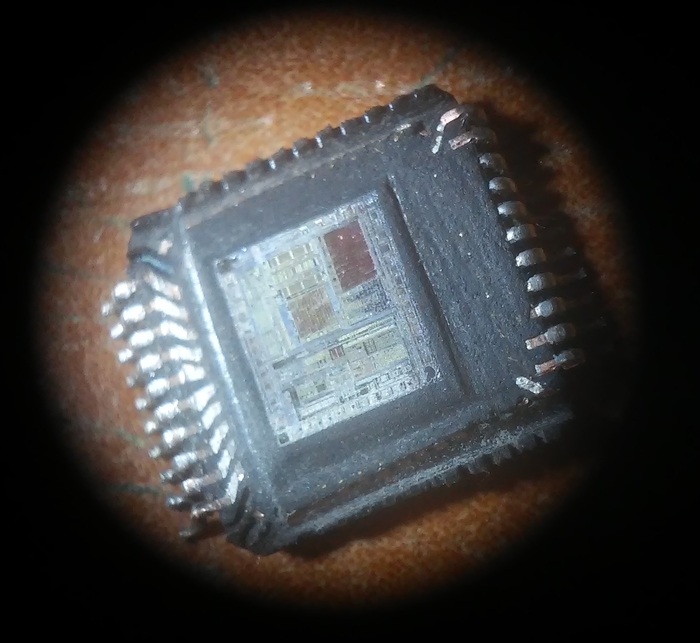

Бонус: фото кристалла с какой-то из сошлифованных донорских микросхем (я тренировался):

Всем удачных ремонтов! С вами был Kekovsky специально для pikabu.

Источник