Крепление хотэнда E3D V6 к директ-экструдеру МК8

Несколько лет назад стал обладателем Прюши i3 на конструкционном профиле. Выменял ее со сгоревшими платами на валявшуюся в шкафу адовую печку GTX560. Платы заменил. Прошивку настроил. Поигрался. И начал строить планы по переделке. CoreXY в закрытом шкафу с областью печати минимум 300*300*300, это хорошо, но долго и потом. В качестве первой переделки был выбран экструдер.

На принтере стоял заводской MK8 с вентилятором на обдув самого механизма.

Сняв через пару месяцев вентилятор, обнаружил, что внутри все в пыли. Вентилятор гонит ее напрямую на пруток, термобарьер и подающую шестерню. Это тот случай, когда антипылевой фильтр на прутке чуть более, чем бесполезен. Пару раз схватывал перегрев прутка, когда экструдер трудолюбиво проталкивал его наружу сквозь вентилятор.

В качестве доработки сначала рассматривал установку длинного термобарьера 50 мм и накручивание на него продающихся отдельно ребер вентилятора. Но в результате выбор пал на установку E3D V6. К несчастью на Али такие радиаторы попадались с отверстием только под пруток, либо с большой резьбой под фитинг. Подразумевается, что использоваться они должны в боудене. Принтер у меня не выполняет какую-то конкретную задачу, используется скорее для познания аддитивных технологий. Планирую перепробовать все материалы, до которых руки дотянутся. Прочитав про особенности печати гибкими и мягкими материалами через боуден, решил все же срастить E3D и директ МК8. В интернете все варианты сводились к раздельному креплению радиатора и экструдера, между которыми пруток шел бы небольшое расстояние по воздуху или в тефлоне. Это меня не устраивало, решил соединить их напрямую. Варианта было три:

- Радиатор с отверстием под пруток. Отверстие расточить, нарезать резьбу М6 и вкрутить короткий термобарьер.

- Радиатор с резьбой под фитинг. Расточить отверстие глубже, нарезать резьбу и так же поставить внутрь термобарьер.

- Радиатор с резьбой под фитинг. Изготовить переходник с этой резьбы на М6.

Т.к. я предпочитаю доделывание, переделыванию, с сохранением первоначальных свойств, был выбран третий вариант. Определиться с большой резьбой оказалось сложно. Кто-то тут писал про М10 с мелким шагом, но покопавшись побольше на Али, нашел добросовестного продавца, который кроме фоток, выложил схему и описание с указанием резьбы и ее шага. Резьба оказалась дюймовая 1/8. Заказал переходник 1/8-М6 у токаря.

Данный переходник с одной стороны 1/8*10 и внутренним отверстием d4 под тефлон 4/2, с другой стороны М6*15 отверстие d2 расточенное на входе воронкой. После примерки, оказалось, что обе стороны можно удлинить еще на пару мм., чтобы в радиатор встало до упора и в экструдере было еще ближе к подающей шестерне. Но в данном случае меньше не больше и все встало все равно отлично. Был еще второй вариант — переходник с внешней резьбой 1/8 и внутренней М6 под вкручивание термобарьера. Но мне понравился первый. Оба можно даже напечатать на принтере, если воспользоваться тонким соплом и очень маленьким слоем.

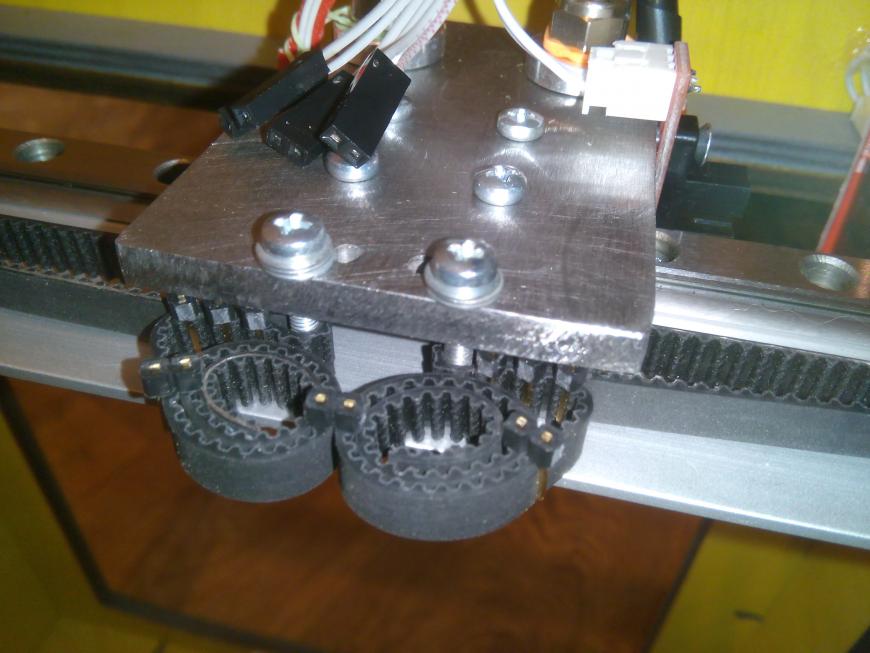

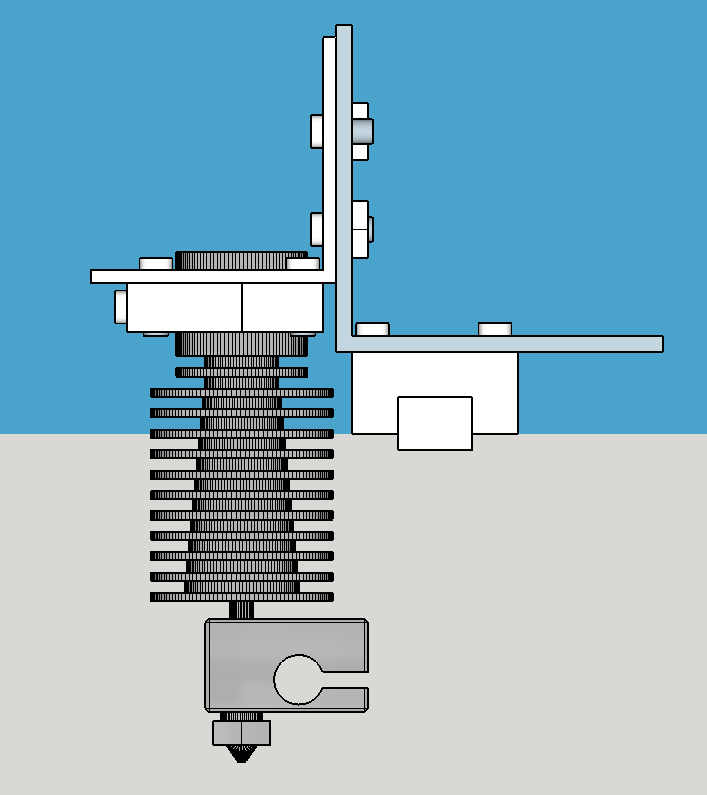

При сборке в радиатор была вставлена купленная заранее тефлоновая трубка 4/2. Итоговая конструкция получилась такой.

Кстати, неоднократно слышал, что штатный вентилятор 30*30 на E3D надо менять на 40*40, будто он сильно шумный. Но у меня вышло наоборот. Ранее перепробовал 40*40 с подшипником и без, оба было отлично слышно в другом углу комнаты. Этот же 30*30 почти не слышно, только находясь у принтера, можно различить легкое шуршание.

На фото можно видеть, что сопло находится не сильно низко от направляющих оси Х. Для этого пришлось смоделировать и распечатать новое крепление. При постановке на старое, принтер потерял бы область печати по Z на длину радиатора (я верю, что когда-нибудь, напечатаю что-нибудь на все 250мм:) ), переносить концевик Z тоже было лень. В итоге, крепление экструдера поднято на длину радиатора.

Первоначально печатал со стенкой 0,8 и заполнением 20%, но сейчас кажется, что мягковатая вышла конструкция. В будущем перепечатаю, но пока не знаю на сколько плотной должна быть, чтобы при этом не набрать лишнего веса. Или даже закажу изготовление из алюминия. Моделькой делюсь на 3Dtoday.

Следующим вопросом стал обдув детали. Выбирал обдув двух или трехсторонний, чтобы не мешал наблюдению за процессом печати. Большинство вариантов предполагали переделку самого обдува радиатора. Так некоторые, например, предлагали цельную конструкцию с одним вентилятором 40*40 на радиатор и два 40*40 под небольшими углами к столу на обдув модели. Такие не подходили, т.к. во-первых, штатное охлаждение радиатора мне нравится. Во-вторых такая конструкция получается громоздкой горизонтально и у меня при постановке в Х0 просто упрется в вал Z. В третьих, больше вентиляторов — больше шума.

В итоге выбор пал на самый интересный, по моему мнению, вариант на thingiverse . Тут все как надо — обдув с двух сторон вдоль оси Х, крепление к штатному вентилятору 30*30,использование для подачи воздуха всего одной турбины 4020 и регулирование по высоте крепления. Скачал, распечатал и… И если есть тут кто из Владивостока, могу отдать. Он оказался заточен только под E3D, с близким расположением к нему, без экструдера сверху, который мешал креплению.

Спасибо автору, что кроме STL, поделился еще и файликом blender. Установил эту шайтан-программу. За пару минут методом научного тыка освоил ее достаточно, чтобы поправить модель. Понял, что для полноценного моделирования в Блендере нужны уроки и понятные мануалы. Это не SpaceClaim, где начал моделить просто тыкая кнопки. В результате сместил крепление на 15 мм в сторону радиатора и вытянул туда же воздушные каналы, с сохранением точки обдува. На фото выше видно, что между экструдером и креплением обдува осталось расстояние 1-2 мм. Края каналов находятся на 0,5 мм выше кончика сопла, что исключает цепляние печатаемого изделия. Для сохранения в Блендере STL потребовалось еще минут 10. Модель включает в себя радиатор с хотэндом для визуализации, не смотря на то, что их отображение было отключено, программа упорно включала их в мой STL-файл.

Печатал ABS. Слой 0.2. Печатал, кстати, еще на старом экструдере. Для охлаждения детали просто разместил в диагональном углу стола тестовый кубик и растянул его на высоту детали. Моделькой обдува делюсь так же на 3Dtoday .

Ну и вот получившийся результат в тестовых моделях

Источник

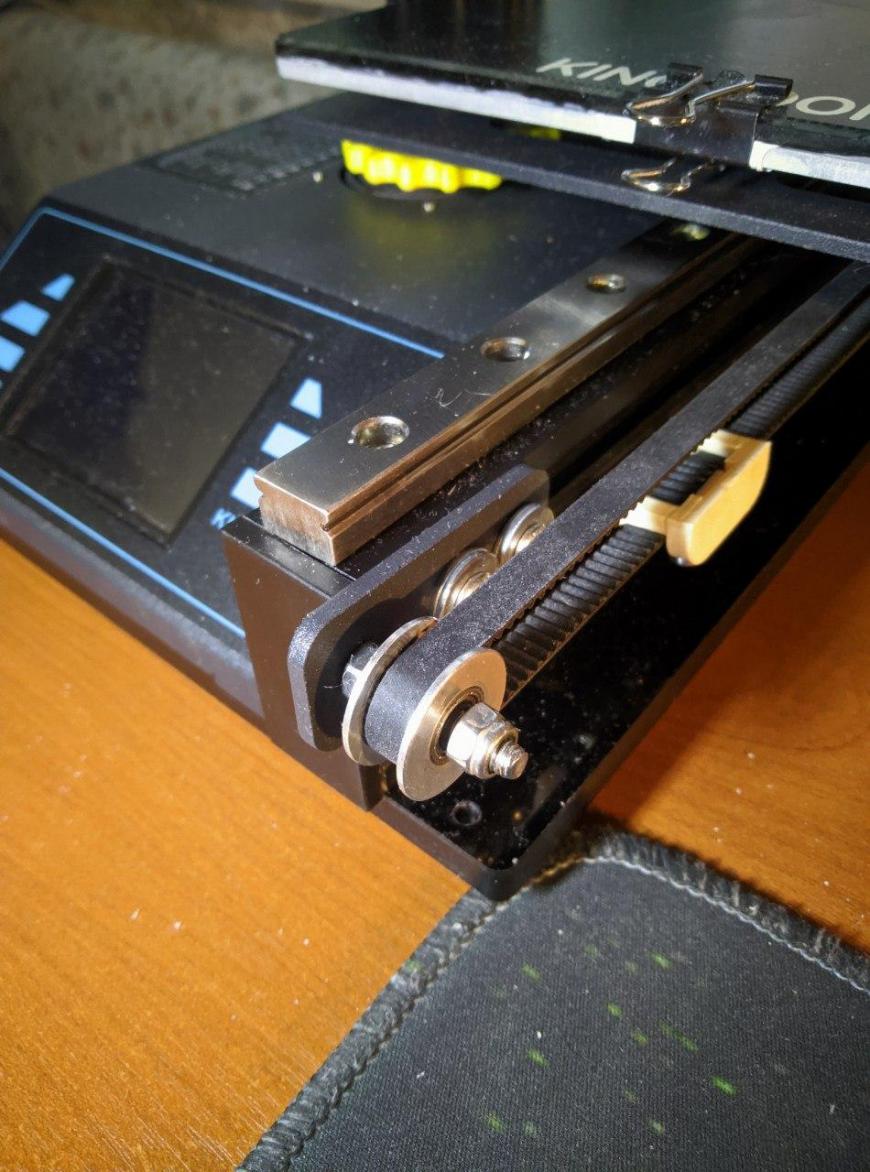

KingRoon KP3 — установка E3D v6 + BMG экструдер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1 Вступление

Честно скажу, много чего было сделано в плане доработок данного принтера. Одно из самых значимых изменений для себя я считаю как раз установку БМГ экструдера и нормального хотэнда E3Dv6. Начиналось все постепенно, не устраивала экструзия, на больших (относительно в рамках данного принтера конечно) скоростях, например слой 0,3 скорость 75, так вообще мотор начинал щелкать, пропускать шаги. Делал всякое, хотенд перебирал, менял сопла/горла/трубки, в слайсере колдовал, все это не то.

В нашем телеграмм канале один из участников поставил E3Dv6 + БМГ от треугольников и честно сказать отзывы только положительные, решил рискнуть и я.

Часть 2 Понеслась. E3D v6, разработка крепления, установка.

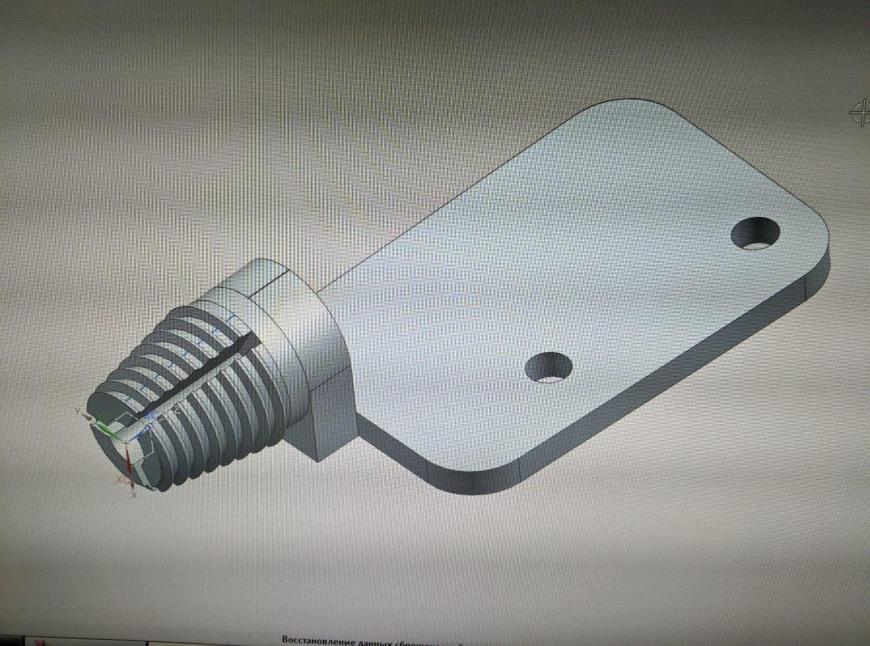

Понятно что такой хотэнд без переделки не поставить, нужно крепление. Поскольку я недавно разрабатывал под себя обдув, решил развить его и адаптировать под E3Dv6 заодно разработав крепление.

Найти все модели можно в нашем телеграмм канале или по ссылке: Принтер KingRoon KP3, крепление и обдув хотэнда E3Dv6

Упор сделан как и раньше на простоту монтажа и использования. Заказать решил в Китае подешевле, брал тут в магазине Super 3D: Hotend экструдер Bowden V6

Не такое уж супер, но вполне приемлемое качество, я в целом доволен, брал с тефлоновой трубкой внутри.

В целом качество стало лучше, наличие тефлоновой трубки полностью исключает пробки в хотенде. Однако на больших скоростях проблему пропуска шагов оно уменьшило, но полностью не устранило, увы.

Часть 3 BMG экструдер (фидер)

Сразу скажу, поставил и нарадоваться не могу. Никаких пропусков шагов, стабильная в разы более качественная экструзия, возможность печатать гибкими пластиками. Стабильность и качество друзья. Если кто то сомневается брать/не брать, то мой вердикт однозначный, брать и не думать, сразу решите кучу проблем.

Ставится этот фидер просто, старый сняли, новый поставили, никаких переходников лепить не надо.

Брал в том же магазине: Bowden BMG экструдер

Часть 4 Доработки после установки BMG экструдера и E3Dv6 хотэнда

После установки вышеупомянутых агрегатов возникли проблемы:

1. Сопло по оси У сдвинулось на 5-6 мм, в результате нулевая точка находится не по краю стола на на 6 мм от него, а крайняя точна на эти же 6 мм вылетает за границу стола;

2. Установка БМГ фидера делает невозможным использование датчика окончания филамента.

4.1 Ставим сопло в ноль, как и положено.

Самый лучший вариант это сделать (или купить) натяжитель на ось Х (ссылку на модель можно найти в нашем телеграмм канале), а пластину, которая стоит на Х сейчас использовать на ось У, чтобы увеличить ход стола на недостающие 6 мм. Придется заменить ремень, штатного не хватит по длине. Есть вариант распечатать кронштейн крепления ленивца ремня оси У, тоже есть в телеге если кому нужно (мне он не очень нравится).

На концевик печатаем и устанавливаем набалдашник 6 мм, чтобы поставить «0» именно в ноль, а не на 6 мм от края.

4.2 Возвращаем датчик окончания филамента

Долго думал, как лучше, в итоге остановился на собственном варианте крепления на тефлоновую трубку. Крепление цангового типа, как по мне все просто и универсально.

На самом деле доработки все несложные и сделать их может любой. Но значительно возросшее качество печати и сэкономленные нервы того стоят. Теперь я просто ставлю скорость и слой какие мне нужны и больше не беспокоюсь, что будет недоэкструзия, не подкручиваю поток в слайсере, все работает четко, шаги не пропускаются (спасибо редуктору в БМГ). Я доволен и затраты денег и времени считаю незначительными.

Удачи всем вам, спасибо что дочитали до конца.

Источник

Вариант крепления двух E3D v6 на HIWIN-овские рельсы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Добрый день, коллеги 3D-печатники.

Моё первое знакомство с 3D-печатью началось несколько лет назад, когда в школе, где учился моё сын, появился первый 3D-принтер. Это была фанерная прюша, на 8-ми миллиметровых валах и резьбовых шпильках, с нагреваемым столом. Учительница попросила помочь с настройкой принтера. Не без проблем, но принтер был настроен и отдан обратно в школу. Но остались знания, и, главное, желание завести себе дома такое-же ‘чудо’. Некоторое время я читал форумы, постигал, так-сказать, ‘дзэн’ 3D-печати, и наконец-то решился. Выбор пал на h-bot ZAV 3D Printer Алексея (ему привет и спасибо, не жалею ни разу!). Далее всё обычно, заказал ‘комплектуху’ на Али, корпус у Алексея, собрал, разобрал, покрасил, опять собрал, настроил и . А вот теперь можно остановиться и рассказать подробнее.

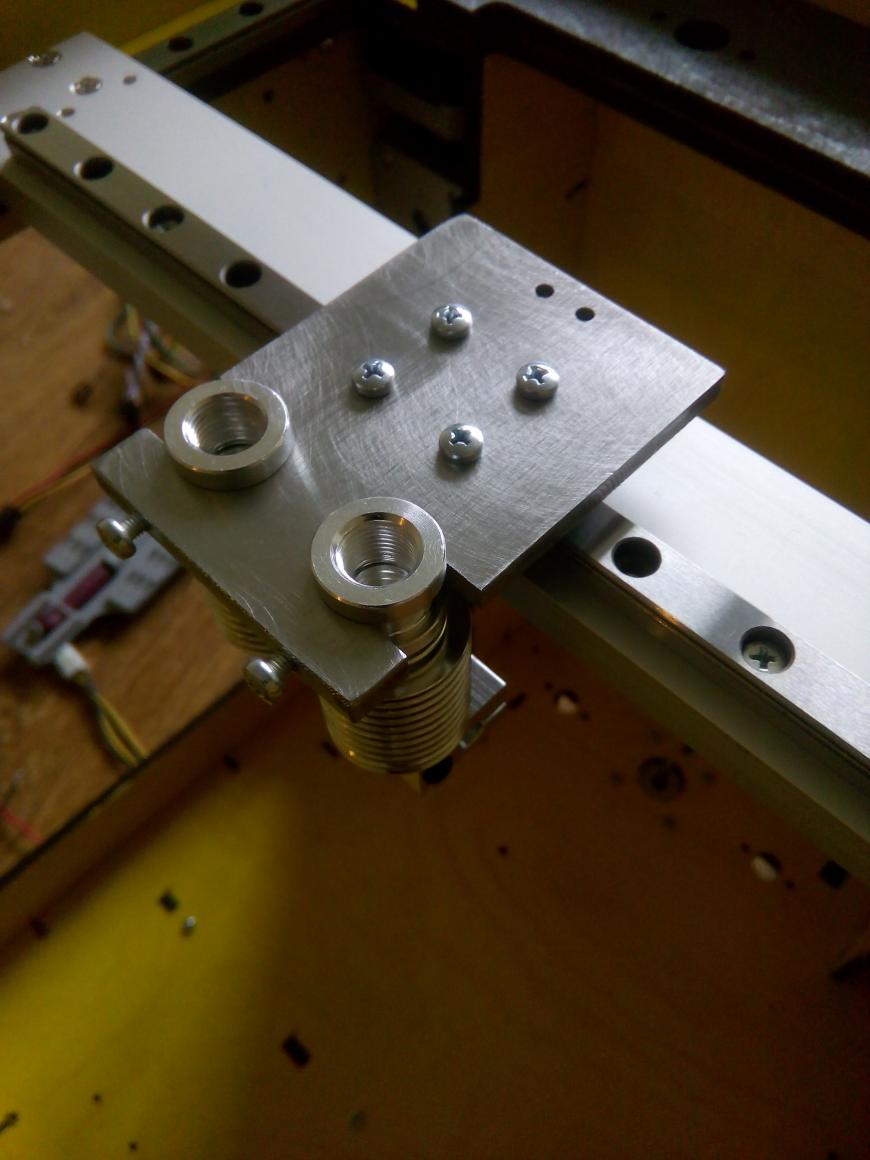

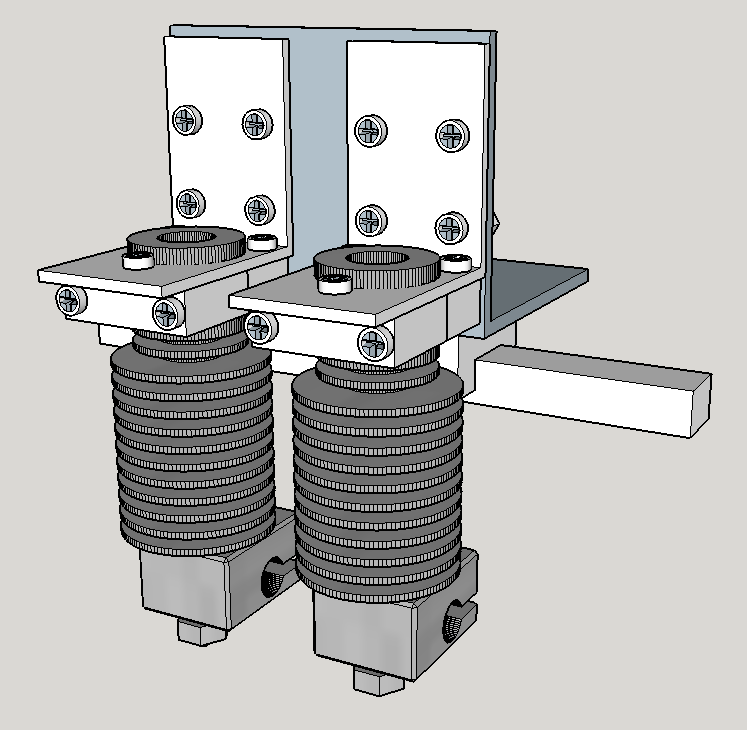

Я не стал заказывать хотэнд у Алексея, т.к. уже были куплены и ехали из китая целых два E3D v6 в сборе (с нагревателями и термисторами), да и планировал я сделать двухголовочный вариант. Но надо было как-то крепить оба хотэнда, да желательно с возможностью регулировки.

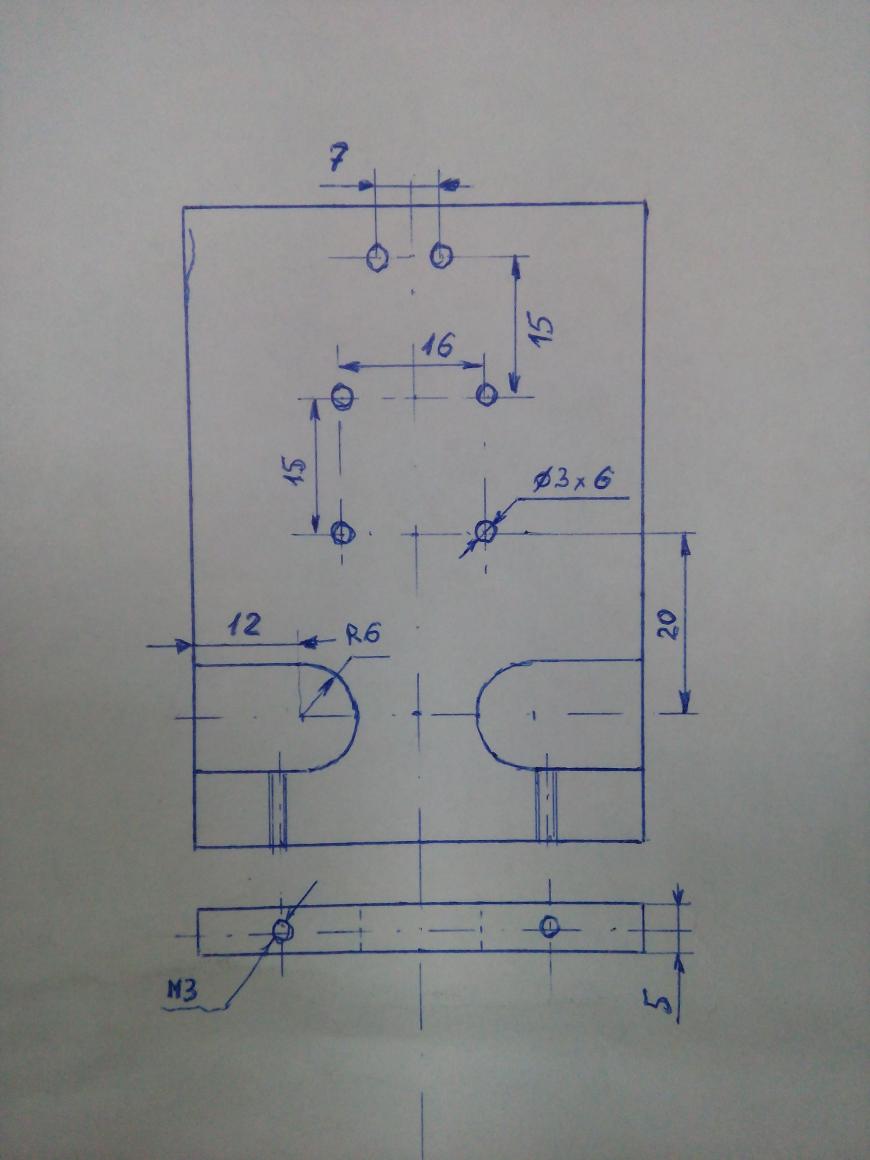

Полчаса сидения с ручкой (карандаша не оказалось под рукой) и родился такой вариант:

Пластина стальная, толщиной 5мм, сверлили и фрезеровали на заводе

Толщина пластины позволила расположить хотэнды довольно-таки вертикально и в тоже время давала возможность регулировать расположение одного, относительно другого (в пределах 1 мм, но этого вполне достаточно).

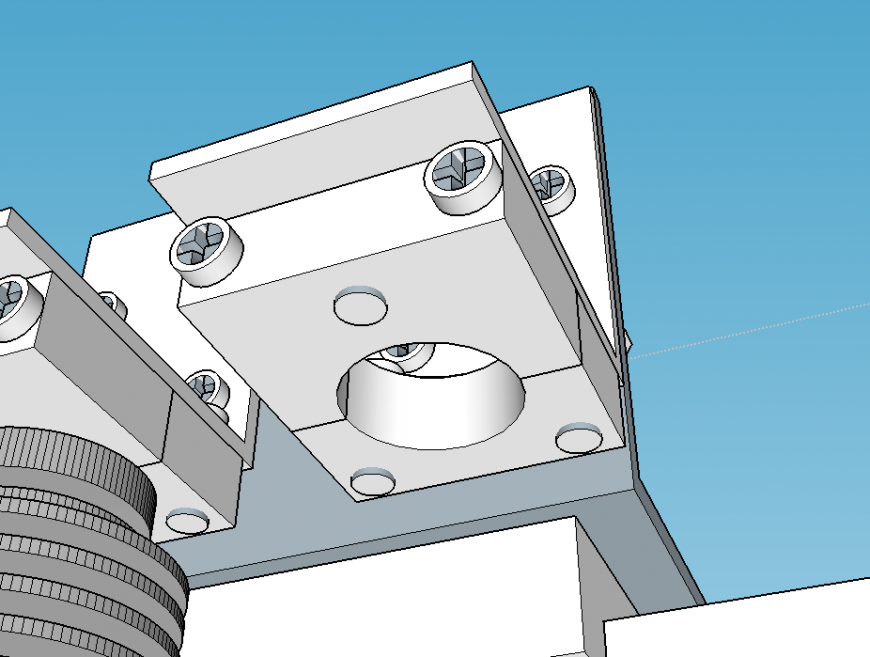

Делал всё по принципу, чем проще — тем лучше. Ремни крепил так:

Взял PLS-40, разломал на пары контактов, и этими кусочками (по 3 штуки на ремень) зафиксировал ремень вокруг болта M3. Выскочить эти ‘скобы’ не смогут, т.к. висят на ремне сверху. Позволяют подтягивать ремень, правда его приходится снимать с ролика, но это мелочи — такая конструкция работает уже полгода и нареканий не вызывает.

Но речь не про неё, а про крепление для хотэндов.

Оно вполне работает, уровень выставляется, всё вполне крепко и надежно фиксируется но есть и недостатки:

При затягивании прижимного винта хотэнд немного может провернуться, т.к. ось отверстия прижимного винта расположена так, что не пересекает ось хотэнда. Это усложняет точную настройку.

Пока такое крепление работает (на него вполне надежно и удобно прикрутился оптический концевик на ось X), но хочется, чего нибудь более удобного. Хочется — будет.

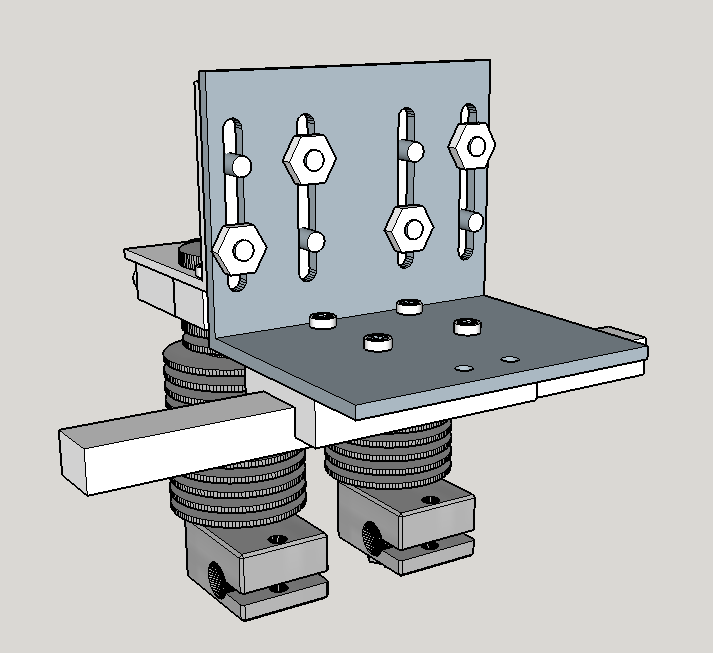

Взялся за карандаш SketchUp (ну не учили меня Солидворксу 🙂 ), и нарисовал вот такое:

1. Зажимаем паз крепления E3D v6 в прямоугольную пластину

2. Пластину прикручиваем к одному уголку (1).

3. Этот уголок (1) прикручивается барашками (я гайки нарисовал) к уголку (2) с пазами (для регулировки по высоте)

4. Уголок (2) прикручивается к каретке HIWIN-а

Данная схема позволяет довольно близко расположить хотэнд к каретке, что экономит сантиметры и миллиметры рабочего пространства принтера:

В металле пока такой конструкции нет, но, думаю, скоро появится.

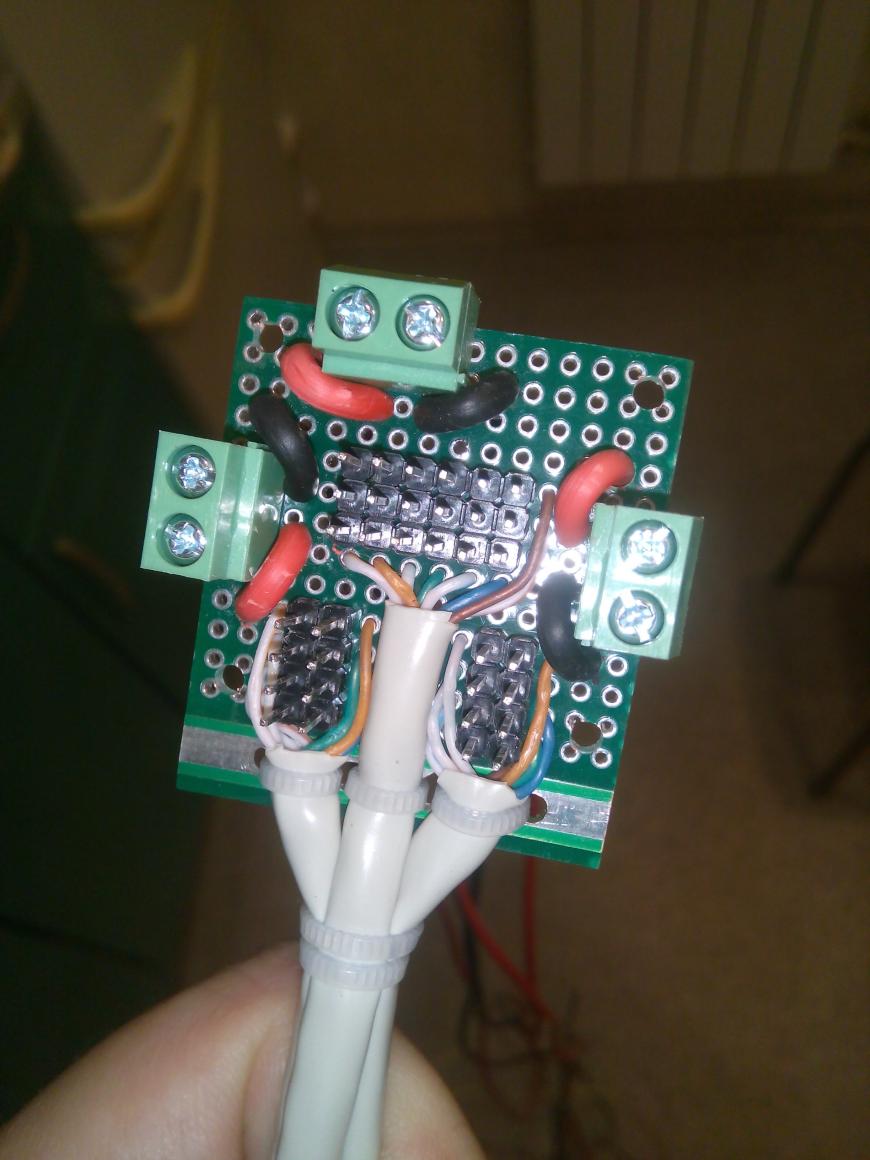

Помимо изменения конструкции планируется размещение на каретке блока клемм для подключения нагревателей, термисторов и прочих вентиляторов.

Пока в этой конструкции вижу одни достоинства:

1. Удобная регулировка по высоте

2. Возможность быстрой смены хотэнда (на новый хотэнд прицепил контакты и подключил в клеммнику)

3. Повторяемость (я планирую использовать стандартные алюминиевые уголки)

4. Использование ‘стандартного’ хотэнда E3D v6

Если есть желание покритиковать — принимаю критику.

Помимо критики принимаю советы (могу и деньгами :))

Если кто-то делал что-то подобное, то я не подглядывал — до всего дошел сам.

Если так ещё никто не делал, то будим считать я ‘запатентовал’ такую каретку 🙂 И сразу дал всем разрешение на её некоммерческое использование.

На этом пока всё, увидимся в комментариях:

PS: для админов — добавьте ZAV 3D Printer в список принтеров, чтобы было можно выбрать в профиле пользователя. Этот принтер уже стал довольно известным для этого.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник