Самодельная стойка для индикатора часового типа

Речь пойдет о самодельной стойке для индикатора часового типа (далее — ИЧ). В мирской жизни ИЧ применяется, например, для измерения биения на конце вала шпинделя, для точной установки детали в токарный патрон, для параллельной установки направляющих… и для многого другого, на что только может хватить фантазии при использовании измерительного инструмента. Этот обзор, как и мой предыдущий, посвящается любителям самоделок.

Кому скучно читать, в конце будет видео с процессом изготовления.

Итак… Кто-то скажет, что стойку проще купить. Такую, например:

Да, не спорю, это наверно правильно, тем более что цена вопроса не такая уж и большая, а стойка это не расходник и покупается она, как правило, раз и на всю жизнь.

Почему я решил сделать ее сам? На это у меня есть три причины:

- во-первых, у меня остались кое-какие запчасти, от сборки первого фрезерного станочка с ЧПУ, и я уверен, что у того, кто сам собирал, допустим, 3D-принтер или лазерный гравер, просто обязаны остаться подобные запчасти;

- во-вторых, я не хочу ждать – до Хабаровска с бюджетной доставкой, минимум 2 недели с Запада, и 4 недели с КНР (так как посылки с Али едут в основном через Москву, и редко через Новосибирск, хотя могли бы просто через Амур-реку перекидывать нам )));

- ну, и в-третьих, хобби никто не отменял, почему бы не попытаться немного сэкономить, на том, что я могу изготовить сам, тем более кое-какие материалы, как я говорил, уже есть и их не нужно покупать.

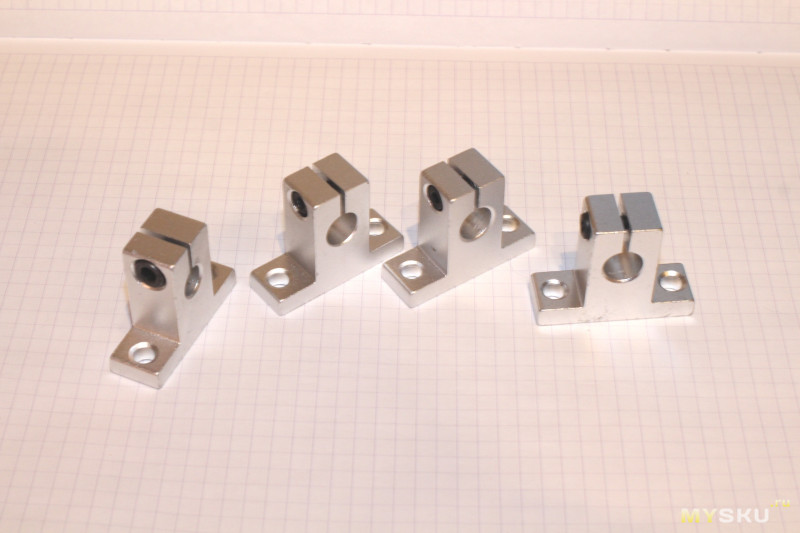

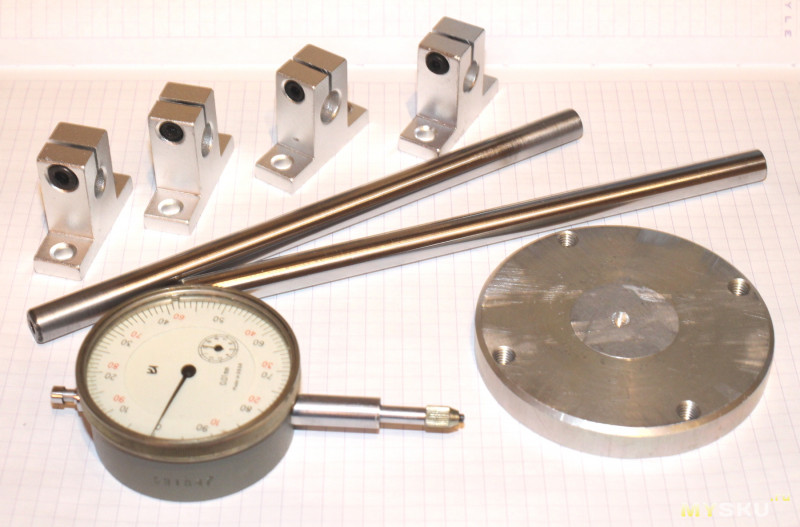

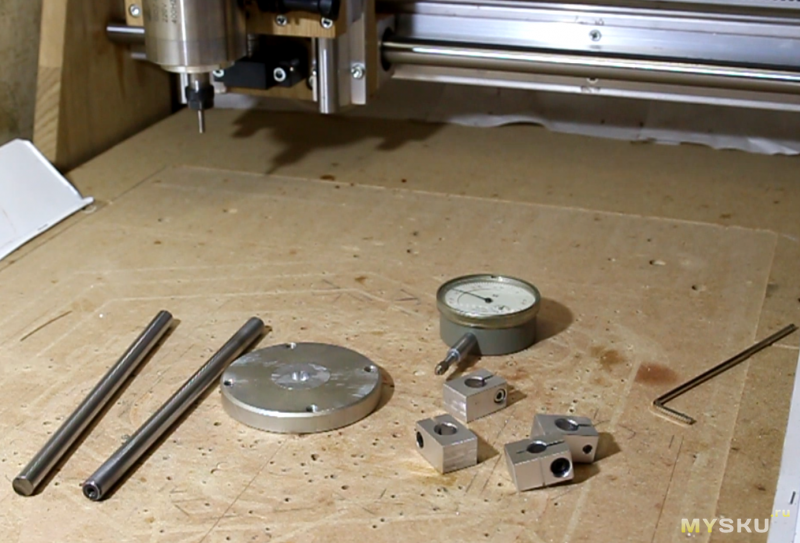

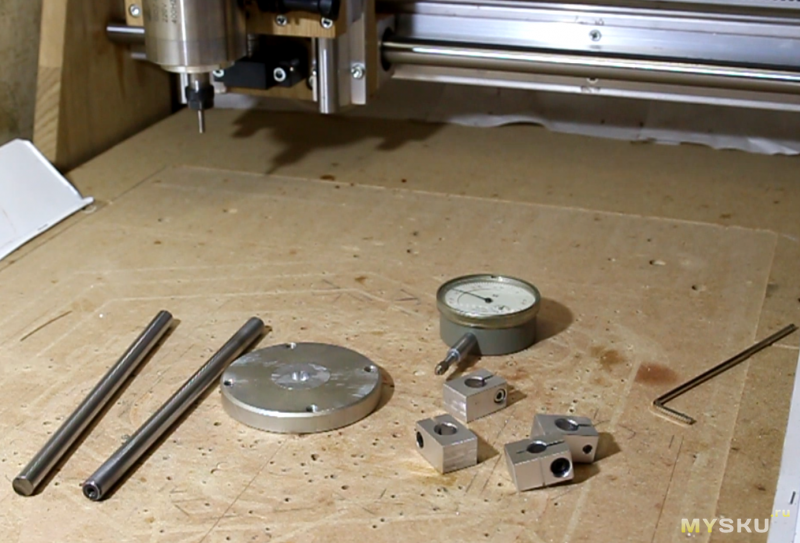

Что у меня есть в наличии:

- два полированных вала длиной по 179 мм и диаметром 10 мм, в «интернетах» они известны как SFC10, один вал, имеет в торцах внутреннюю резьбу М4, пригодится для крепления к основанию;

- 3 опоры для валов диаметром 10 мм, SK10;

- 1 опора для вала диаметром 8 мм, SK8 (этот диаметр понадобится для крепления ИЧ);

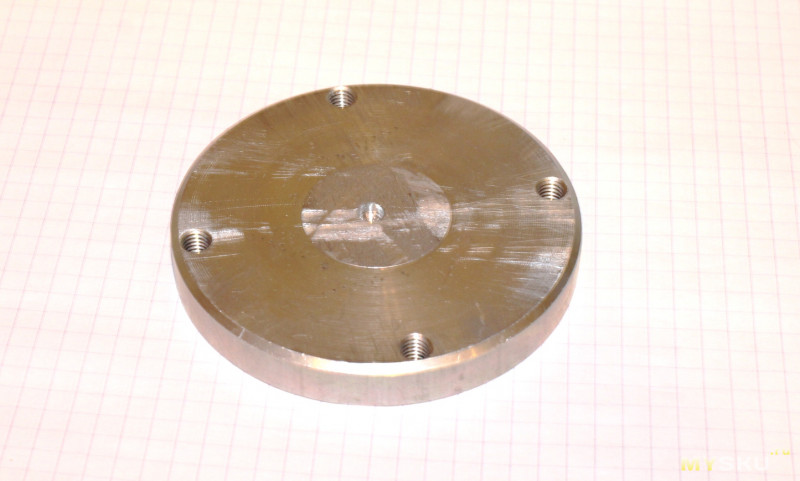

- какая-то непонятная дюралюминиевая фигня толщиной 10 мм и диаметром 80 мм, которую я буду использовать в качестве основания стойки (если веса не хватит, что-нибудь придумаю).

Вот вообщем-то и все, что есть. Но, по-моему, этого более чем достаточно и я думаю, опытные читатели уже сложили Puzzle )).

Для начала подготовлю основу – нужно сделать посадочное отверстие глубиной 6 мм и диаметром 10 мм для вертикальной установки вала. Кто-то уже пытался просверлить (явно не по центру) эту дюралевую штуку, и хорошо, что у этого «кого-то» не получилось завершить начатое и всё испортить.

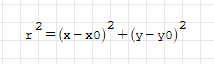

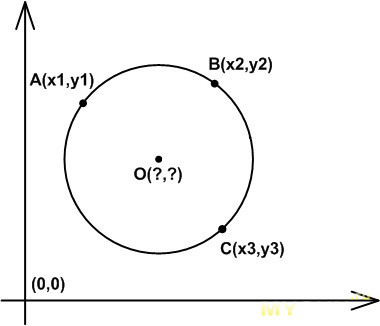

А теперь, я стрельну из пушки по воробьям и задействую свой самодельный фрезерный станок с ЧПУ (полагаю, что с прямыми руками можно вполне обойтись и дрелью… но мы то знаем, у кого откуда они растут…) А еще я расскажу про один лайфхак для ЧПУшников (это не ругательство)))), как точно найти центр круга, чтобы выставить «ноль» на станке. Для этого пришлось вспомнить каноническое уравнение окружности и немного математической эзотерики.

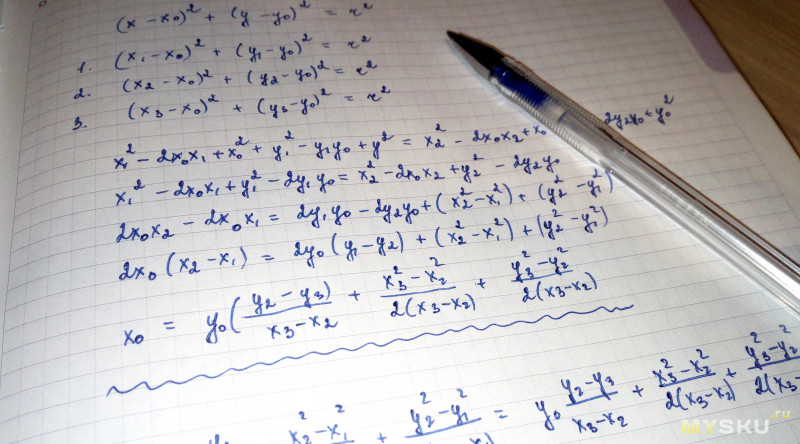

А еще вспомним школу ))) (сразу не заметил, второе слагаемое можно еще немного упростить, ну да ладно)

Вот такие получились формулы для расчета центра окружности по координатам трех известных точек, лежащих на ней.

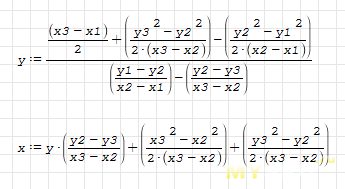

Приложу заготовку, которую вы сможете применить, если захотите написать программку для автоматического вычисления.

Так вот, чтобы найти центр нужно закрепить круглую заготовку в произвольном удобном месте, а после этого коснуться фрезой заготовки в трех любых точках A(x1,y1), B(x2,y2), C(x3,y3) и записать их координаты.

Координаты точек подставляем в формулу и вуаля! В результате положение центра окружности известно, «едем» туда и обнуляемся. В целом, всё просто!

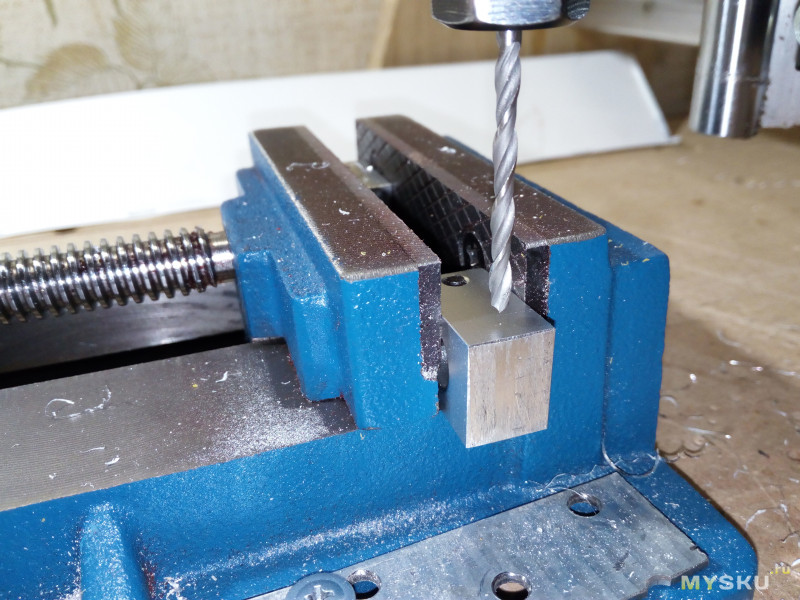

Процесс фрезерования (3-х заходная фреза по алюминию диаметром 2 мм, 0.2 мм съём за проход, смещение 1 мм, подачу не помню, но это и не важно):

После фрезеровки и сверловки выглядит это так:

Уже можно вставить вал в основание посмотреть, как это будет:

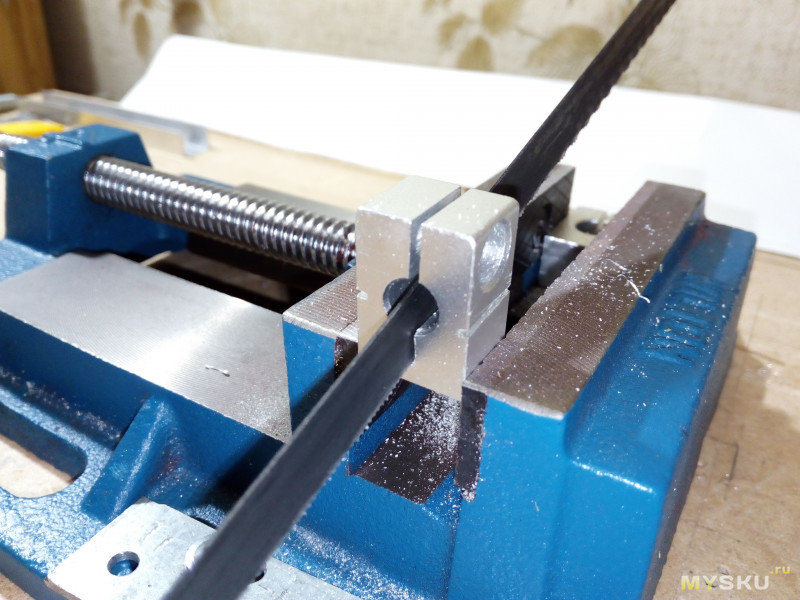

Держатели валов SK10 и SK8 также необходимо подвергнуть небольшой доработке – аккуратно спилить основания и спрятать подальше — авось еще куда пригодятся.

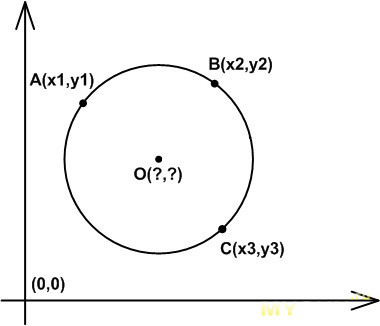

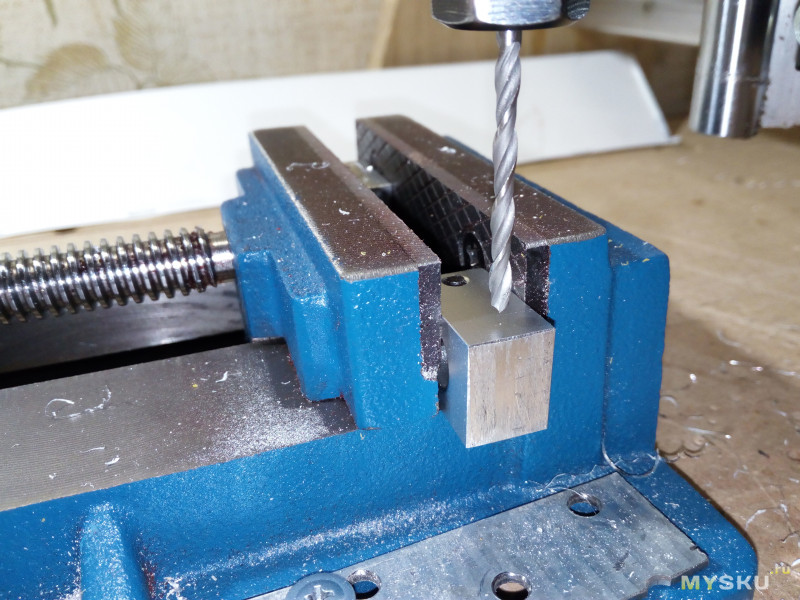

Для крепления держатели друг к другу сбоку нужно сделать отверстие с резьбой M4. Кстати, я тут вконец обленился и заставил сверлить фрезерный станок. Решил попробовать сделать это обычным сверлом диаметром 3.3 мм (под резьбу М4 со стандартным шагом), цанга у меня ER11 под 3.175 мм, боялся, что не влезет, но вроде прошло все удачно. Заглубление делал по 0.4 мм, обороты шпинделя опустил до 4 тысяч, в принципе меня всё устроило, можно применять и обычные сверла. Правда, думаю, что лучше использовать сверла с хвостовиками точно под размер цанги, так правильнее.

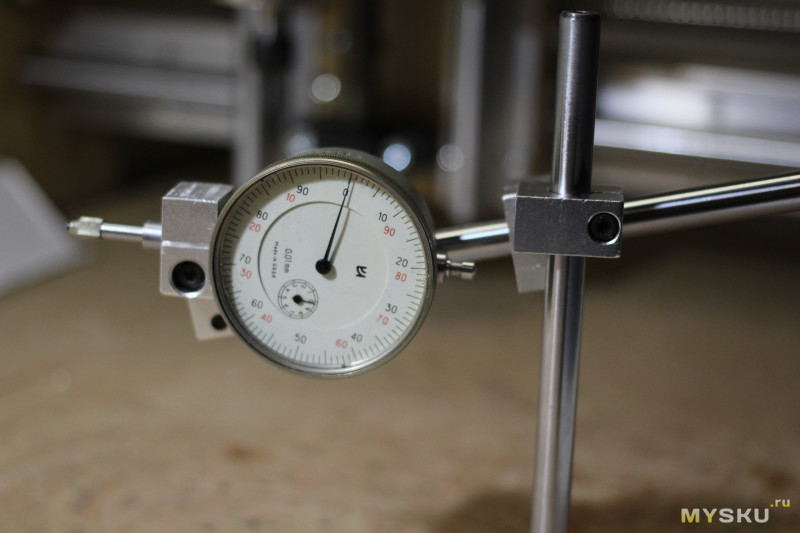

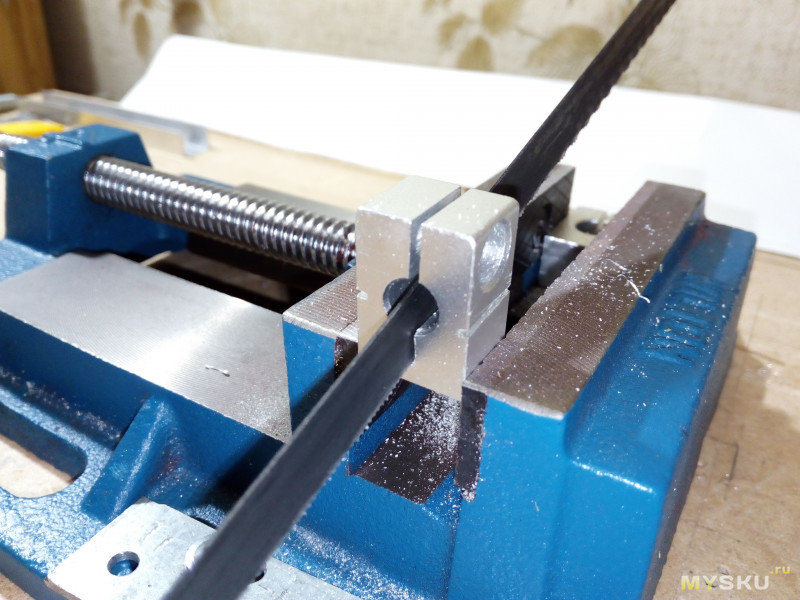

Индикатор я предполагаю фиксировать в опоре SK8, но для начала немного увеличу в ней пропил, чтобы было легче фиксировать винтом (хочу найти винты барашковые, чтобы закручивать руками)

Ну а теперь, когда все детали готовы можно приступать к сборке. Здесь я не буду подробно расписывать процесс, ничего сложного нет.

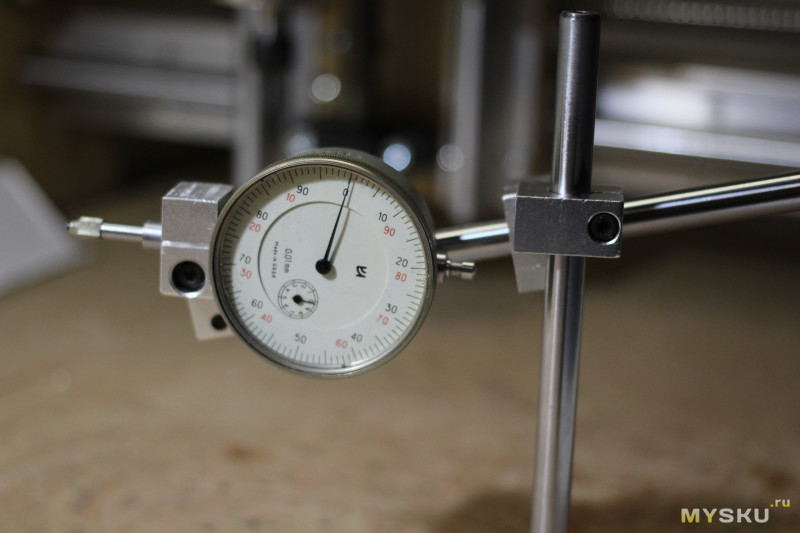

И, собственно, результат, как по мне – выглядит очень даже ничего.

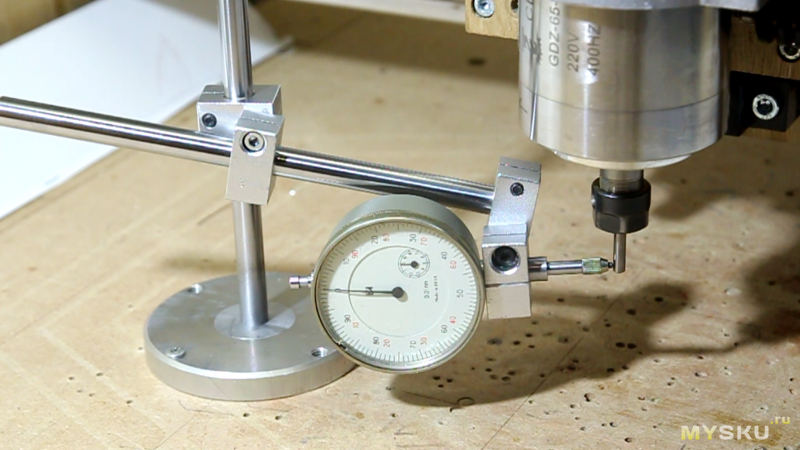

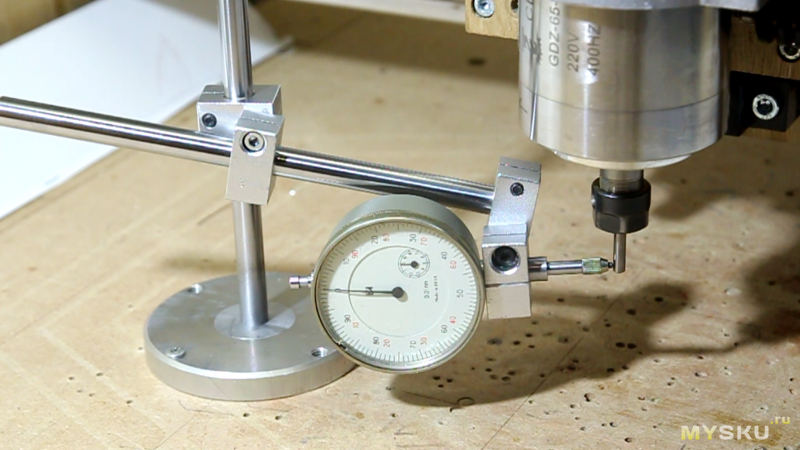

Что хочется сказать об устойчивости конструкции, вес основания всё-таки маловат и стоит его чем-то утяжелить. Но с другой стороны, в основании имеется 4 отверстия, с помощью которых можно надежно зафиксировать стойку при эксплуатации, что я и сделал, при оценке биений на конце фрезы. Я прикрепил стойку двумя саморезами к «жертвенному столу» и осуществил сей процесс.

При оценке биений я запустил шпиндель на 88 об/мин, при полном обороте вала стрелка индикатора «гуляла» всего на 1 сотку.

Попутно подергал портал станка руками и достаточно сильно огорчился – все-таки с жесткостью надо что-то решать. Точные цифры не назову, ибо это сложно назвать измерением (динамометра, да и ручных весов, к сожалению, рядом не оказалось), но отклонение индикатора достигало 0,10 — 0,15 мм. В общем, есть над чем поразмыслить на досуге.

А пока всё. Всем, кто дочитал, спасибо! Надеюсь было не скучно.

Обещанное в начале видео (5 минут)

Источник

Самодельная стойка для индикатора часового типа

Речь пойдет о самодельной стойке для индикатора часового типа (далее — ИЧ). В мирской жизни ИЧ применяется, например, для измерения биения на конце вала шпинделя, для точной установки детали в токарный патрон, для параллельной установки направляющих… и для многого другого, на что только может хватить фантазии при использовании измерительного инструмента. Этот обзор, как и мой предыдущий, посвящается любителям самоделок.

Кому скучно читать, в конце будет видео с процессом изготовления.

Итак… Кто-то скажет, что стойку проще купить. Такую, например:

Да, не спорю, это наверно правильно, тем более что цена вопроса не такая уж и большая, а стойка это не расходник и покупается она, как правило, раз и на всю жизнь.

Почему я решил сделать ее сам? На это у меня есть три причины:

- во-первых, у меня остались кое-какие запчасти, от сборки первого фрезерного станочка с ЧПУ, и я уверен, что у того, кто сам собирал, допустим, 3D-принтер или лазерный гравер, просто обязаны остаться подобные запчасти;

- во-вторых, я не хочу ждать – до Хабаровска с бюджетной доставкой, минимум 2 недели с Запада, и 4 недели с КНР (так как посылки с Али едут в основном через Москву, и редко через Новосибирск, хотя могли бы просто через Амур-реку перекидывать нам )));

- ну, и в-третьих, хобби никто не отменял, почему бы не попытаться немного сэкономить, на том, что я могу изготовить сам, тем более кое-какие материалы, как я говорил, уже есть и их не нужно покупать.

Что у меня есть в наличии:

- два полированных вала длиной по 179 мм и диаметром 10 мм, в «интернетах» они известны как SFC10, один вал, имеет в торцах внутреннюю резьбу М4, пригодится для крепления к основанию;

- 3 опоры для валов диаметром 10 мм, SK10;

- 1 опора для вала диаметром 8 мм, SK8 (этот диаметр понадобится для крепления ИЧ);

- какая-то непонятная дюралюминиевая фигня толщиной 10 мм и диаметром 80 мм, которую я буду использовать в качестве основания стойки (если веса не хватит, что-нибудь придумаю).

Вот вообщем-то и все, что есть. Но, по-моему, этого более чем достаточно и я думаю, опытные читатели уже сложили Puzzle )).

Для начала подготовлю основу – нужно сделать посадочное отверстие глубиной 6 мм и диаметром 10 мм для вертикальной установки вала. Кто-то уже пытался просверлить (явно не по центру) эту дюралевую штуку, и хорошо, что у этого «кого-то» не получилось завершить начатое и всё испортить.

А теперь, я стрельну из пушки по воробьям и задействую свой самодельный фрезерный станок с ЧПУ (полагаю, что с прямыми руками можно вполне обойтись и дрелью… но мы то знаем, у кого откуда они растут…) А еще я расскажу про один лайфхак для ЧПУшников (это не ругательство)))), как точно найти центр круга, чтобы выставить «ноль» на станке. Для этого пришлось вспомнить каноническое уравнение окружности и немного математической эзотерики.

А еще вспомним школу ))) (сразу не заметил, второе слагаемое можно еще немного упростить, ну да ладно)

Вот такие получились формулы для расчета центра окружности по координатам трех известных точек, лежащих на ней.

Приложу заготовку, которую вы сможете применить, если захотите написать программку для автоматического вычисления.

Так вот, чтобы найти центр нужно закрепить круглую заготовку в произвольном удобном месте, а после этого коснуться фрезой заготовки в трех любых точках A(x1,y1), B(x2,y2), C(x3,y3) и записать их координаты.

Координаты точек подставляем в формулу и вуаля! В результате положение центра окружности известно, «едем» туда и обнуляемся. В целом, всё просто!

Процесс фрезерования (3-х заходная фреза по алюминию диаметром 2 мм, 0.2 мм съём за проход, смещение 1 мм, подачу не помню, но это и не важно):

После фрезеровки и сверловки выглядит это так:

Уже можно вставить вал в основание посмотреть, как это будет:

Держатели валов SK10 и SK8 также необходимо подвергнуть небольшой доработке – аккуратно спилить основания и спрятать подальше — авось еще куда пригодятся.

Для крепления держатели друг к другу сбоку нужно сделать отверстие с резьбой M4. Кстати, я тут вконец обленился и заставил сверлить фрезерный станок. Решил попробовать сделать это обычным сверлом диаметром 3.3 мм (под резьбу М4 со стандартным шагом), цанга у меня ER11 под 3.175 мм, боялся, что не влезет, но вроде прошло все удачно. Заглубление делал по 0.4 мм, обороты шпинделя опустил до 4 тысяч, в принципе меня всё устроило, можно применять и обычные сверла. Правда, думаю, что лучше использовать сверла с хвостовиками точно под размер цанги, так правильнее.

Индикатор я предполагаю фиксировать в опоре SK8, но для начала немного увеличу в ней пропил, чтобы было легче фиксировать винтом (хочу найти винты барашковые, чтобы закручивать руками)

Ну а теперь, когда все детали готовы можно приступать к сборке. Здесь я не буду подробно расписывать процесс, ничего сложного нет.

И, собственно, результат, как по мне – выглядит очень даже ничего.

Что хочется сказать об устойчивости конструкции, вес основания всё-таки маловат и стоит его чем-то утяжелить. Но с другой стороны, в основании имеется 4 отверстия, с помощью которых можно надежно зафиксировать стойку при эксплуатации, что я и сделал, при оценке биений на конце фрезы. Я прикрепил стойку двумя саморезами к «жертвенному столу» и осуществил сей процесс.

При оценке биений я запустил шпиндель на 88 об/мин, при полном обороте вала стрелка индикатора «гуляла» всего на 1 сотку.

Попутно подергал портал станка руками и достаточно сильно огорчился – все-таки с жесткостью надо что-то решать. Точные цифры не назову, ибо это сложно назвать измерением (динамометра, да и ручных весов, к сожалению, рядом не оказалось), но отклонение индикатора достигало 0,10 — 0,15 мм. В общем, есть над чем поразмыслить на досуге.

А пока всё. Всем, кто дочитал, спасибо! Надеюсь было не скучно.

Обещанное в начале видео (5 минут)

Источник