- Кованый карбон — технология получения

- Кованый карбон — знакомимся со старым знакомым

- Углепластик, который вы знаете

- Элегантный хаос рисунка

- Как и когда была создана технология кованых композитов

- Что же это такое — кованый карбон?

- Несколько слов об авторе и его открытии

- Отличие углеродного волокна от обычного

- Суть технологии

- Так ли всё просто?

- Если ли способы имитации?

- Кованый карбон-препрег

- Сухая ткань с текстурой кованого углепластика

- Ручная укладка рубленых волокон

- Плюсы и минусы использования кованого углепластика

- Шкурный вопрос: что выгоднее?

- Так ли прочен кованый карбон?

- Как я делал первые шаги в создании детали из карбона

Кованый карбон — технология получения

Кованый карбон — знакомимся со старым знакомым

Этот монохромный шедевр чем-то напоминает некоторые виды мрамора, канкринитсодержащий мариуполит (плутоническая порода) и даже аэрофотоснимок округа Аламанс в Северной Каролине (США).

Округ Аламанс, Северная Каролина

Но это только внешне!

Углепластик, который вы знаете

Так уж вышло, что нашему потребителю чаще на глаза попадается карбон с четко организованным рисунком, характерным для определенных видов препрегов. Как правило, рисунки узнаваемые — они подчеркивают точную геометрию прямых линий изделия, как и любую другую, даже если геометрия сплошь криволинейная. Это — одно из визуальных свойств углепластика: усиливать строгость прямых углов и эффектно компенсировать кривые.

Элегантный хаос рисунка

Подобно тому, как невозможно найти два одинаковых рисунка натурального мрамора, так невозможно получить два одинаковых рисунка кованого карбона. Его отличительная внешняя особенность — именно в неровных и ассиметрично расположенных осколках разных оттенков серого. Так что, если вы — обладатель цельной вещи или детали из кованого углерода, то можете не сомневаться, что второй такой нет ни у кого.

Как и когда была создана технология кованых композитов

Кованый карбон был изобретен еще в середине 2000-х гг. одним из крупнейших и известнейших итальянских автопроизводителей — Lamborghini. Целью, из-за которой вообще началось это движение, была попытка снизить стоимость композитных деталей и повысить темпы производства. Просто в то время инженеры-технологи Lamborghini как раз пытались найти замену кованым алюминиевым рычагам управления подвеской.

Объединившись, компания по производству изделий для гольфа Callaway Golf Company, Вашингтонский университет и, собственно, автопроизводитель Lamborghini совместно провели обширные исследования с последующей разработкой материала, который обладал такими уникальными характеристиками:

превосходная устойчивость к усталостному разрушению;

невосприимчивость к воздействию влаги;

высокая устойчивость к повреждениям и дефектам;

более низкий модуль упругости по сравнению с алюминием;

высокая механическая прочность;

что немаловажно для итальянцев — более высокая адаптивность к потребностям дизайнеров.

Хотя был этот материал не совсем новым для данного альянса. Углеродное волокно — композит, с которым Lamborghini имела долгую «совместную историю» еще с 1983 года. По словам гендиректора Automobili Lamborghini Стефано Доменикали, в этом даже заключается один из самых важных ключей к успеху Lamborghini в прошлом, настоящем и будущем.

Так или иначе, технология кованых углепластиков дебютировала в 2010 году в конструкции суперкара Lamborghini Sesto Elemento, где этот материал был использован для изготовления рычагов управления, монококового шасси и множества других комплектующих. Это позволило снизить общий вес модели Sesto Elemento на 25 %(!). А процесс изготовления всех деталей от сырья до готового продукта занял не более часа!

Что же это такое — кованый карбон?

По сути, это модернизация уже существующей технологии получения углеродного волокна. Изобретателем ее считается Паоло Фераболи — основатель и руководитель лаборатории передовых композитных конструкций. Свое изобретение он описывал как «революцию в соединениях из армированного углеродным волокном полимера (углепластика)».

По словам Фераболи, кованый композит — это не конкретный материал или отдельный процесс, а комплексная технология, которая сочетает в себе характеристики материала, технические характеристики процесса, а также инженерные и конструкторские знания, которые в совокупности позволяют создать отдельную композитную деталь из углеродного волокна.

Несколько слов об авторе и его открытии

Изобретатель является и вдохновителем, и автором технологии получения кованых композитов. Но нельзя сказать, что идея пришла ему вдруг. Еще задолго до первых образцов Фераболи экспериментировал с измельченными углеродными волокнами и понял, что этот материал на самом деле является очень выносливым и невосприимчивым к большому износу. В конечном итоге открытие и привело к разработке передовой технологии компрессионного формования, использующей разные составы для формования листов из углеродного волокна.

Кроме того, технология дала неограниченные возможности в формировании сложных геометрических форм без особых изысканий в плане точной ориентации волокон. Именно эти преимущественные отличия от традиционных технологий сделали данную методу получения кованого карбона полезной для производства сложных деталей со множеством отверстий и креплений.

В общем, не зря технология была расценена основателем как очень перспективная, с посылом на будущее в создании облегченных изделий разных размеров и форм с увеличенной функциональностью и стойкостью. То есть полностью соответствующей тому, что когда-то сказал Фераболи: «То, что заставляет машину двигаться, — это двигатель. Всё остальное — просто вес».

Как результат, широко разрекламированный компанией Lamborghini запуск производства этого материала и использование его в собственных суперкарах действительно помог продвинуть в мейнстрим и популяризировать кованый углепластик как альтернативу традиционным углеродным полотнам.

Отличие углеродного волокна от обычного

Как правило, углепластиковое волокно получают укладывая препреги в форму и заливая их смолой в нескольких вариациях данного процесса. Кованый карбон тоже получают несколькими способами. Например, можно использовать специальную пасту из волокон, смешанных со смолой, чтобы впоследствии спрессовать ее под давлением в различных пресс-формах. Также его можно получить из мелких рубленых углеродных волокон.

В обоих случаях не возникнет четкого рисунка из-за того, что волокна будут ориентированы совершенно случайным образом. В этом и есть секрет уникальности готового изделия и его красоты: продукт имеет совершенно иную эстетику по сравнению со своим тканым аналогом и больше похож на мрамор, чем на ткань с узором «елочка».

Суть технологии

После того как масса (углеродное волокно, тщательно пропитанное смолой) помещается в горячую пресс-форму, она сжимается под высоким давлением, нагревается — и всё! На свет появляется такое же легкое и прочное изделие, как и изделие, созданное из композитного волокна традиционными технологиями (вакуумная инфузия, автоклавирование и др.). А сам процесс выглядит весьма похожим на ковку металлов, отсюда и название — кованый углерод.

При этом одним из главных отличий технологии получения кованого углепластика является время, поскольку изделие производится в течение нескольких минут, а не часов, как этого требуют другие технологии. Получается, что теперь с углеродным волокном можно обращаться так же, как на протяжении десятилетий автомобильная промышленность обращалась со сталью, алюминием и неармированным пластиком. И это меняет привычные правила производства. Детали из кованого карбона становится возможным просто штамповать.

Так ли всё просто?

Казалось бы, всё — решение найдено и остальные технологии можно убрать в утиль. Но не нужно спешить. Когда речь идет о сложных и ответственных деталях, необходим тщательный микроструктурный анализ, анализ отказов, а также опыт и оборудование для правильной ковки композитных деталей. Небрежность в производстве не приведет ни к чему хорошему.

Но всё же изготовление изделий из кованого карбона для массового производства более перспективно, хотя по цене подобные детали всё равно остаются в премиум-сегменте.

Если ли способы имитации?

Однако заполучить красивую текстуру кованого углепластика можно и без использования пресс-формы. Для этого есть несколько способов, заслуживающих внимания.

Кованый карбон-препрег

Использование препрегов — распространенная концепция получения изделий из композитов. Заключается она в следующем: когда производят деталь из углеволокна, берут сухую карбоновую ткань, помещают в форму и хорошо пропитывают смолой. Такой предварительно пропитанный смолой (в правильном соотношении) препрег может быть идеальным вариантом, который сократит технологический процесс получения детали как таковой.

Да, это действительно здорово, но и дорого. Кроме того, такой препрег требует определенной температуры и сроков хранения, по истечении которых он становится непригодным для дальнейшего процесса.

Но если использовать препрег в виде сухих нарезанных волокон, его можно использовать как способ наложения внешнего слоя с использованием стандартных технологий и углеродных тканей.

Сухая ткань с текстурой кованого углепластика

Но, несмотря на это, материал нельзя назвать дешевым, а такую многоступенчатую технологию — не требующей опыта.

Ручная укладка рубленых волокон

Сразу можно отметить, что это — максимально недорогая и доступная альтернатива: рубленные волокна продаются просто на вес и могут иметь разную длину, что дает свободу в выборе будущей текстуры.

Волокна вручную насыпают в форму или накладывают их на готовую деталь. В этом случае получается нужная фактура и очень эстетичный продукт.

А чтобы еще больше удешевить процесс, можно использовать обрезки углеткани, хаотично нарезав ее кусочки. Далее последовательность операций трудоемкая, но несложная: нужная поверхность тщательно шлифуется (если необходимо) и обрабатывается обезжиривателем, малярной лентой защищаются нужные места, далее идет нанесение эпоксидной смолой с отвердителем. После этого нарезанные (или измельченные) волокна распределяются по поверхности и опять наносится эпоксидная смола с отвердителем. Далее поверхность укатывается, разравнивается, накрывается — и через 12 часов производится ее финишная обработка.

Конечно, придется повозиться, особенно если делать это самостоятельно, в гараже. Если же приложить старание и не отходить от технологии, может получиться очень эффектно. Но всё же лучше обратиться к специалистам Carbon Composites, чтобы всё было проделано качественно, а результат действительно впечатлял.

Плюсы и минусы использования кованого углепластика

Причины для этого упоминались выше, но основных — две:

Возможность выполнить детали любых сложных форм.

Минимальные затраты времени.

Однако тканое углеродное полотно накладывает некоторые ограничения на форму создаваемого изделия. Например, такие нюансы, как угол в 90 ⁰ тканым материалом выполнить очень трудно, поскольку крайне сложно идеально сжать материю в угол.

Также укладка углеродной ткани требует внимания и навыков, чтобы избежать ошибок, которые могут стоить не только неидеальным внешним видом, но и снижением прочности.

Но на самом деле в технологии кованого карбона основная сложность сводится лишь к изготовлению пресс-формы. Далее получить деталь без дефектов уже гораздо проще и быстрее. Кроме того, с ним возможно создание трехмерной детали, которую можно подвергнуть дальнейшей механической обработке.

Шкурный вопрос: что выгоднее?

Если речь идет о массовом производстве, основные первоначальные затраты — это изготовление пресс-формы, что недешево, не говоря уже о возможности сделать компрессионную формовку. Но когда пресс-форма уже есть, можно изготавливать детали большими партиями, что очень затратно для других технологий. Здесь же наоборот: чем больше партия изделий, тем меньший процент стоимости оснастки будет включен в ее конечную цену.

Одним словом, классическая технология получения изделий из кованого углепластика больше подходит для серийного производства.

Так ли прочен кованый карбон?

В этом вопросе не утихают споры. Поклонники углеродного волокна отмечают, что, используя стандартную ткань, можно сделать более прочную деталь, так как, меняя ориентацию волокон, прочность можно регулировать и контролировать, в то время как нарезанные волокна короткие и не выровнены в определенном направлении. Они не дают возможности, меняя направление, манипулировать прочностью.

Иными словами, методы получения композитных изделий имеют свои плюсы и минусы. Что использовать в каждом конкретном случае, однозначно не сказать. Всегда приходится думать об основных требованиях: прочность, эстетика, объем детали, сложность ее формы, время изготовления и что это всё будет в конечном итоге стоить.

Источник

Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Мой первый проект — продолжение учебы, но в полевых условиях. Я договорился сделать из композита деталь, дабы уменьшить её вес. Деталь шла к мобильному лазерному станку. Станок представлял собой чемодан на колесах и предполагал постоянную перевозку между участками работы. К слову, он для лазерной наплавки пресс-форм; износилась кромка стальной матрицы — привезли лазер, выставили, настроились и наплавили специальной проволокой изношенный участок.

Вернемся к процессу.

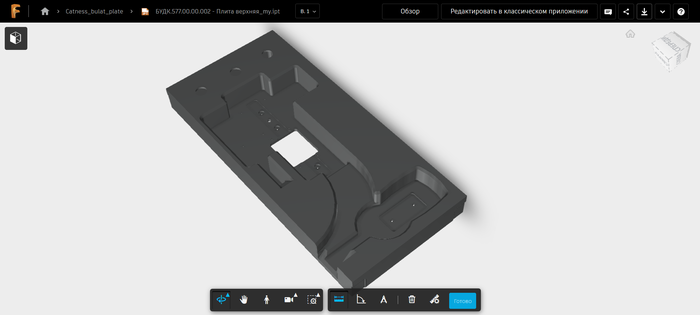

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Чтобы что-то сделать из карбона, нужно сначала сделать матрицу — обратную к исходной поверхности деталь. А уже на матрицу выкладывать углеткань и пропитывать смолой.

Опишу создание матрицы коротко и скажу лишь, что работа шла три этапа: мастер-модель из пенопласта -> черновая матрица -> черновая деталь -> рабочая матрица.

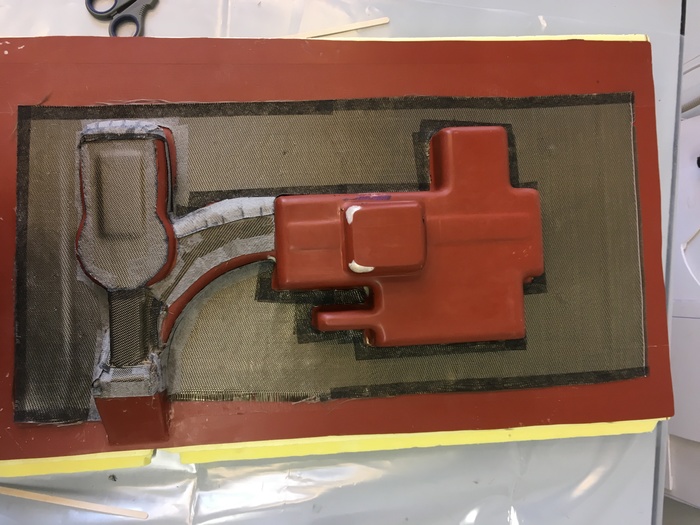

Вот как выглядела рабочая матрица.

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

Чтобы по этой матрице сделать деталь, нужно сначала подготовить выкройки. Такая сложная форма не позволяет положить углеткань одним куском. Для качественного соответствия геометрии, нужно подготовить большое количество маленьких кусочков ткани — выкройки. Всего я сделал около 300 выкроек — это примерно 60 штук на слой, а слоев было 5. Кстати, для первого раза я использовал не углеткань, а базальтовую ткань. Она попроще, а сама деталь была под покраску, поэтому изящество рисунка карбона было ни к чему.

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем, очищенная матрица покрывается специальным разделительным составом — воском. Это нужно, чтобы деталь намертво не приклеилась к матрице, а аккуратно без повреждений извлекалась из неё. Я использовал жидкий воск на основе ПВА. Воск наносится слоями от 3 до 5 в зависимости от марки и типа.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

На предыдущем фото видно, как отходят выкройки. Сколько клея не нанести, пока уложишь последний слой, обязательно сколько-то выкроек уйдет. А это напрямую влияет на качество получаемой детали. Чтобы этого не произошло, во время пропитки вокруг детали собирается вакуумный мешок — хитрая слоистая конструкция для подачи и распределения эпоксидной смолы, откачки воздуха, создания надежного прижима.

Мешок собирается из нескольких слоев: жертвенная ткань, служащая буфером смолы и регулятором скорости пропитки; перфорированная пленка для быстрого разделения технических слоев от тела детали; проводящая сетка — быстрая доставка смолы по поверхности; магистральные и спиральные трубки для подачи смолы извне и откачки воздуха из мешка. Весь этот пирог накрывается вакуумной пленкой, которая крепится и уплотняется герметизирующим жгутом по фланцу матрицы.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

За процессом нужно следить — когда ускорить подачу смолы, когда замедлить, а когда и вовсе перекрыть для добавления новой порции смолы в систему.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Через пару дней разбираю мешок и достаю деталь. Для первой разборки я потратил огромное количество времени — наверное, целый день отборной ругани и суеты. Деталь такой сложный формы у меня получилось достать с большим трудом, но когда достал, улыбался до ушей.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

В итоге, учебный проект занял около 8 месяцев, приличное количество денег на материалы, инструменты, оборудование и мою работу. Я сразу относился к нему, как к вложению и не переживал лишнего. Вес удалось сэкономить с 10 кг до 1,2 кг. Очевидно, что делать подобную деталь из композитов методом вакуумной инфузии абсолютно нецелесообразно по трудоемкости и стоимости. Опыт — бесценный. С первого раза сделать деталь такой сложности — большая удача и не менее большая работа. С тех пор за такие масштабные штуки не берусь, но опыт этих месяцев использую каждый день.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.

Источник