Подборка корпусов для DIY электроники. Придаем своим самоделкам эстетический вид!

Каждый самодельщик знает, что важно не только заставить собранное своими руками устройство работать, но и придать ему человеческий вид. Практически всегда самое сложное это корпус. Собранный на коленке из папьемаше или фанеры корпус вряд ли кого впечатлит. Пусть даже устройство работает безупречно, но внешний вид решает многое. Aliexpress предлагает большое их количество, всегда можно выбрать на свой вкус и под свои надобности.

Здесь предложу Вашему вниманию лишь небольшую, но интересную их часть.

1. Скругленный корпус для небольших устройств. Сделан из алюминия и покрашен в черный цвет, повершность матовая. Габаритные размеры 75*70*24 мм. Для удержания платы в корпусе имеются специальные пазы, куда вставляется плата. Передняя и задняя стенки так же из алюминия.

2. Следующая коробка также сделана из алюминия, имеет матовую поверхность, но серебристого цвета и другие габариты — 80*50*20 мм. Для крепления платы и здесь есть пазы, а корпус разбирается на четыре части — две стенки, верхнюю и нижнюю половинки, что может быть удобно.

3. Еще более интересный корпус из алюминия с ребристыми боковыми гранями. Сделан из стойкого к корозии алюминий-магниевого сплава 6063 (аналог АД31). Здесь уже есть четко выраженный верх и низ корпуса — на профиле и торцевых стенкам есть выступы-ножки. Габаритные размеры 100*80*35 мм.

4. Снова разборной алюминиевый корпус черного цвета с матовой и ребристой поверхностью, но прямоугольный в сечении и габаритами 100*97*40 или 120*97*40 мм. Места уже больше, конструкция и внешний вид цивилизованные. Есть оребрение, как элемент дизайна.

5. Корпус с защитой органов управления и разъемов. И здесь алюминий, но в качестве дополнительной защиты бамперы на торцах. Корпус похож на корпуса осциллографоф-приставок — бамперы служат и защитой, и приподнимают корпус над повержностью для лучшего охлаждения. Габаритные размеры — 140*96*33 мм ( с бамперами 149*99*36 мм). Заказать можно черного, красного, синего, серого или серебристого цвета.

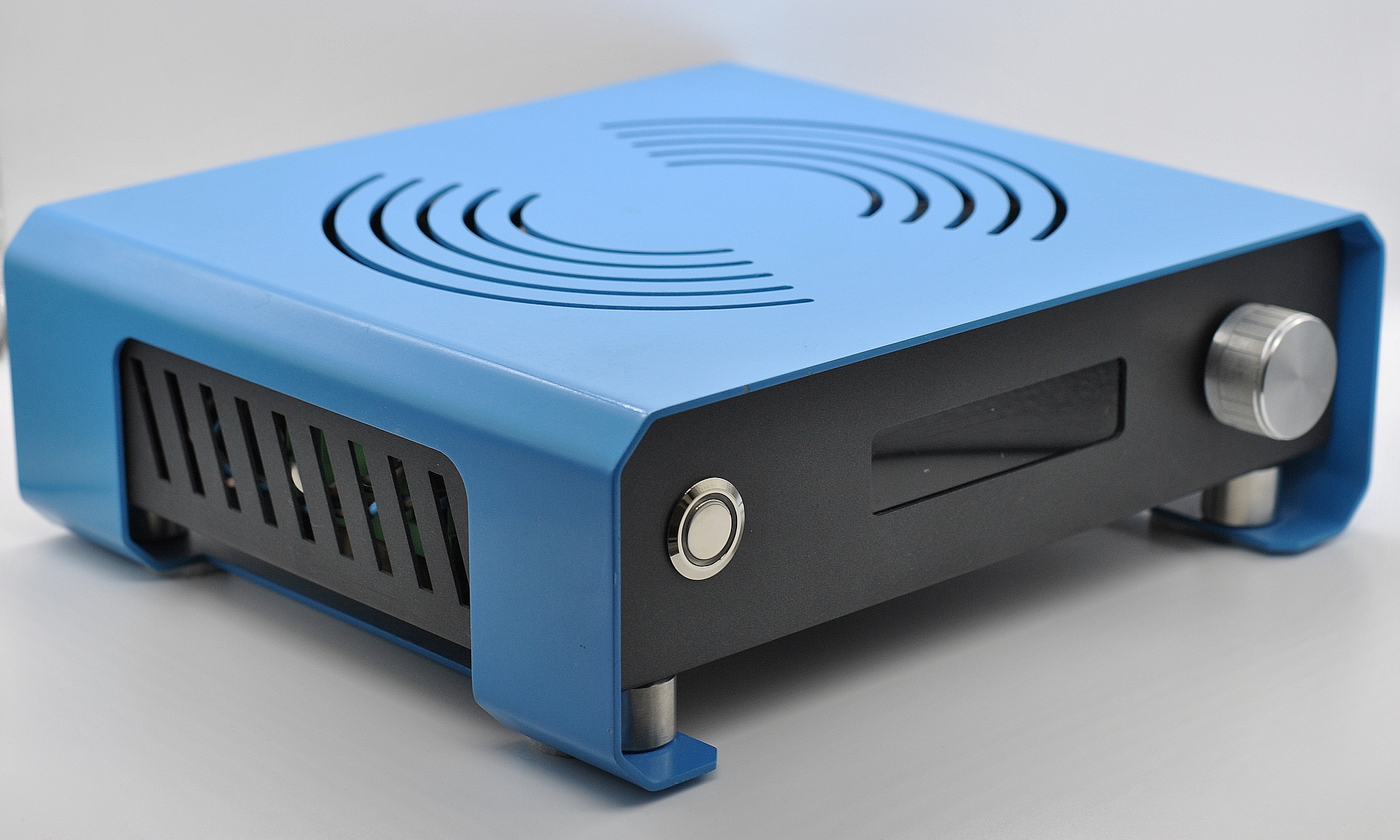

Следующие два корпуса пластиковые, но имеют большие габариты. В таких можно уже разместить и лабораторный блок питания, а в похожем на последний из них продают генераторы частоты, например .JDS6600.

6. Достаточно большой корпус из серого пластика. Коробка состоит из четырех частей — врехняя, нижняя половинки и две боковый стенки, на которых легко можно расположить органы управления, индикаторы, дисплеи и т.д. Габариты 130*170*55 мм. Ножки в комплекте. Корпус приличных размеров горизонтального расположения отлично подойдет для всяких полочных приборов.

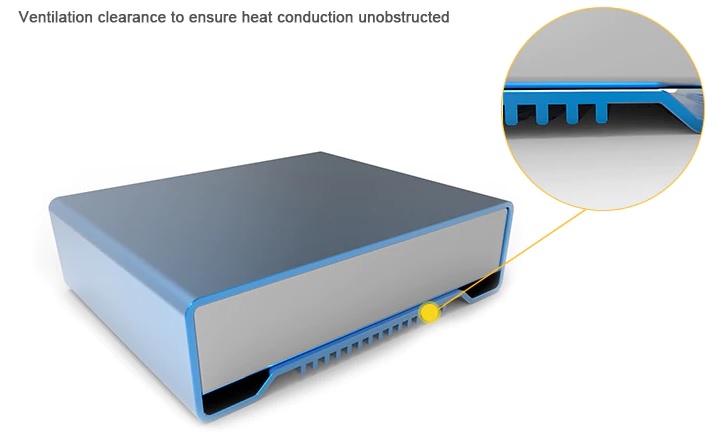

7. Пластиковый корпус еще больших размеров — 210*175*65 мм уже не просто коробка, а практически готовый промышленный корпус. Здесь уже есть и вентиляционные отверстия, и складные ножки для удобства обзора размещаемых индикаторов и ручек на передней панели. Доступен черного и молочно-белого цвета.

8. О элегантности следующего корпуса лучше всего скажет его иллюстрация. На мой взгляд, это один из самых симпатичных и аккуратных корпусов, а о самодельной начинке в нем будет трудно догадаться постороннему. Корпус состоит из отрезка алюминиевого профиля и гнутого алюминиевого шасси. Оно же по совместительству выполняет роль передней и задней панелей. Толщина стенок корпуса порядка 4 мм, общие габариты 170*120*46 мм. Здесь можно заказать черного, синего или золотистого цвета.

9. Ну, и конструирующим усилители звука может приглянуться габаритный корпус для их «звуковых разрушителей». Размеры 248*320*70 мм. Материал — алюминий, толщина стенок 3 мм, боковых 4 мм, передней панели 8 мм, где уже есть отверстия под регуляторы громкости, баланса, НЧ и ВЧ, выключателя. На задней стенке отверстия под аудио и разъем питания.

Источник

Оформляем корпуса в домашних условиях.

Привет ВСЕМ! Многие радиолюбители, после того как сделали очередную свою поделку, встают перед дилеммой – куда всё это «впихнуть», да и так, чтобы потом людям не стыдно было показать. Ну с корпусами допустим в настоящее время, это не такая уж и большая проблема. Сейчас можно встретить в продаже много готовых корпусов, или использовать для своих конструкций подходящие корпуса от какой либо вышедшей из строя и разобранной на детали радиоаппаратуры, так же применять в своих поделках строй материалы или вообще, что под руку попадет.

А вот придать так сказать «товарный вид» своей конструкции или чтоб радовал глаз, в домашних условиях — является проблемой не одного радиолюбителя.

Я постараюсь здесь коротко описать, как делаю передние панели к своим поделкам в домашних условиях.

Для разработки и отрисовки передней панели, я пользуюсь бесплатной программой FrontDesigner_3.0. Программа в пользовании очень простая, всё становится понятно сразу, в процессе работы с ней. В ней имеется большая библиотека спрайтов (рисунков), она — это что то наподобие Sprint Layout 6.0.

Какие сейчас наиболее доступные для радиолюбителя листовые материалы — это оргстекло, пластик, фанера, металл, бумага, различные декоративные плёнки и прочее. Каждый выбирает для себя то, что ему более подходит по эстетическим, материальным и прочим условиям.

Как я делаю свои панели:

1 — Предварительно продумываю и расставляю по местам то, что будет у меня установлено на передней панели в моей конструкции. Так как передняя панель представляет из себя своеобразный «бутерброд» (оргстекло – бумага – металл или пластик) и этот бутерброд необходимо между собой как-то скрепить, то пользуюсь принципом — чем всё это будет держаться и в каких местах. Если крепёжные винты на панели не предусмотрены, то для этой цели остаются только гайки крепления разъёмов, переменных сопротивлений, выключателей и других крепёжных элементов.

Все эти элементы стараюсь распределить на панели равномерно, для надёжного крепления всех её составных частей между собой и крепления самой панели на корпусе будущей конструкции.

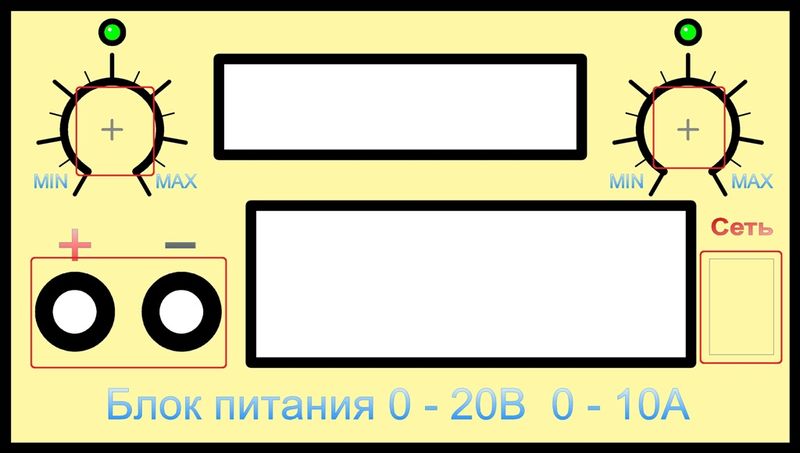

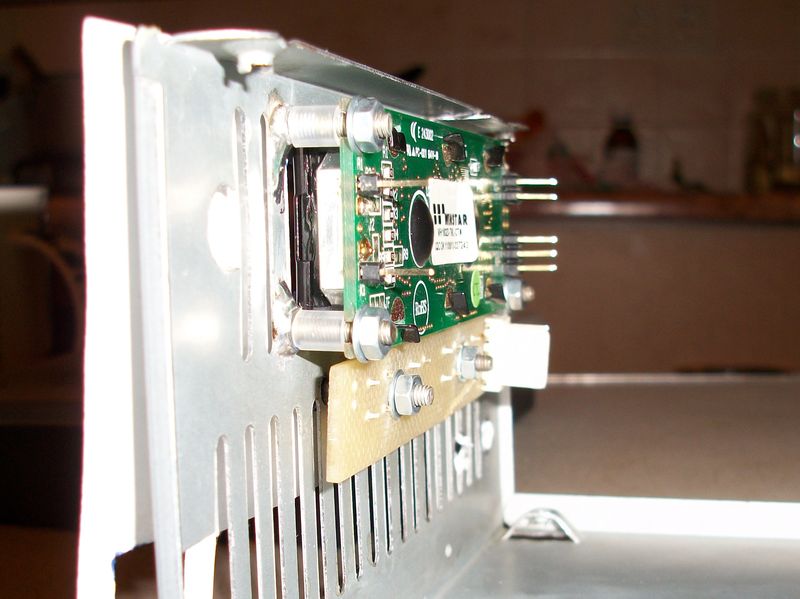

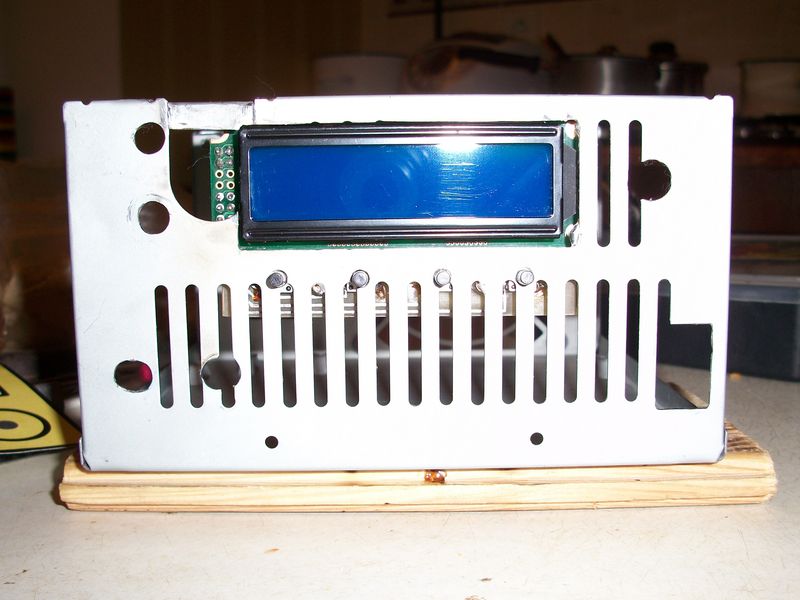

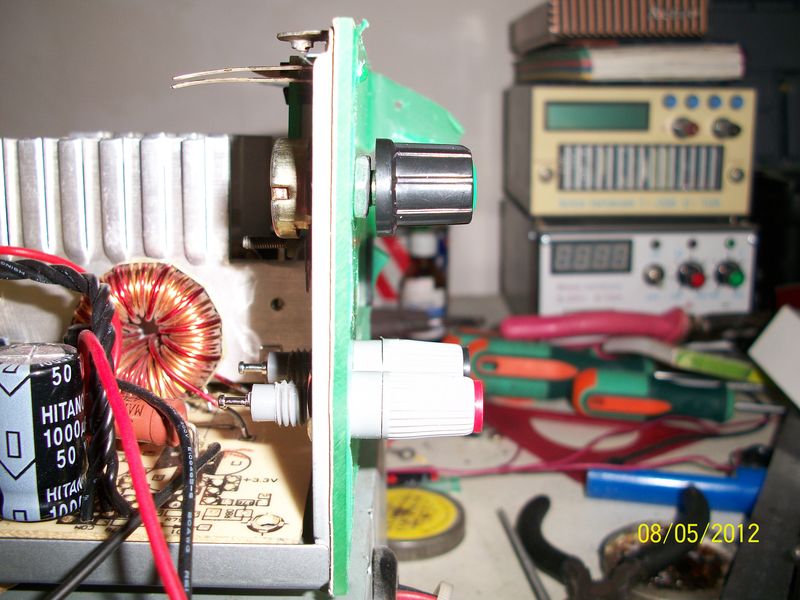

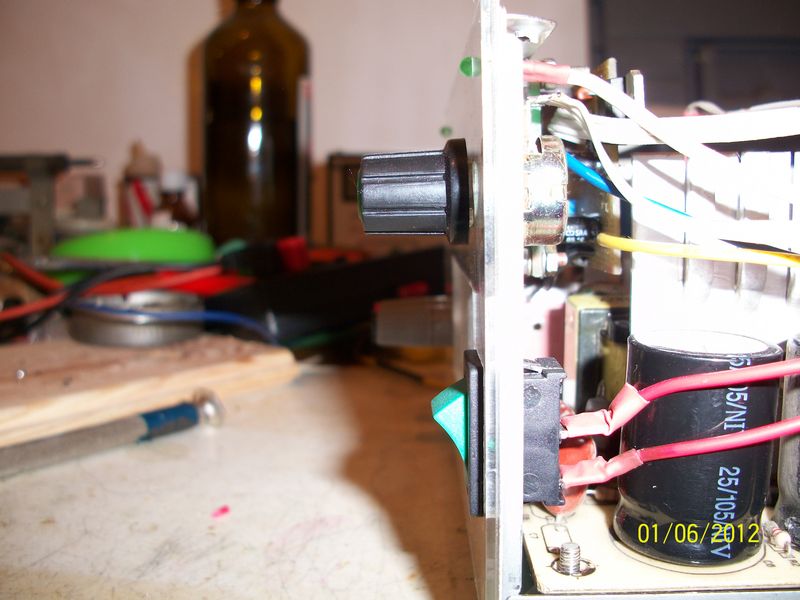

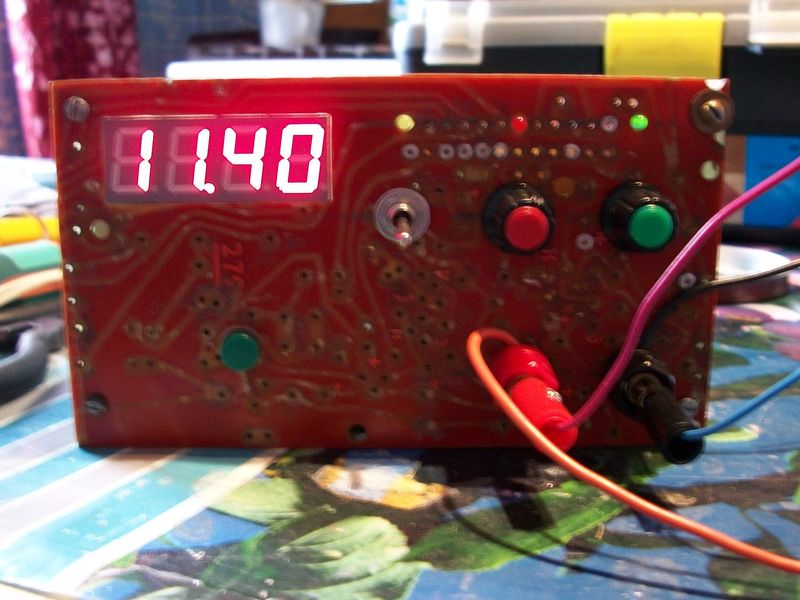

Как пример — на первом фото крепёжные места будущего блока питания, обвел красными прямоугольниками — это у меня сопротивления переменные, гнезда типа «банан», выключатель.

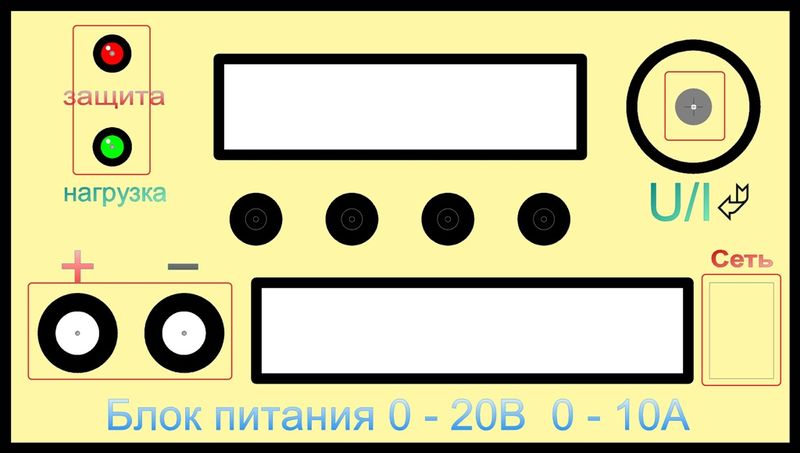

На втором фото, второго варианта исполнения блока питания – все аналогично. На третьей фотографии следующего варианта передней панели – это держатели LED, энкондер, гнезда, выключатель.

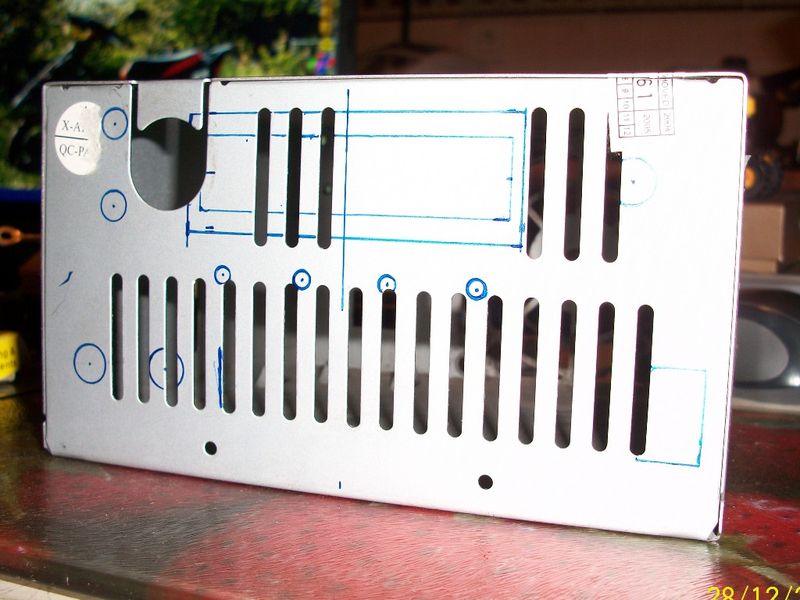

2 — Потом рисую в программе FrontDesigner_3.0 переднюю панель и распечатываю на принтере (дома имеется ч/б принтер) так сказать черновой вариант.

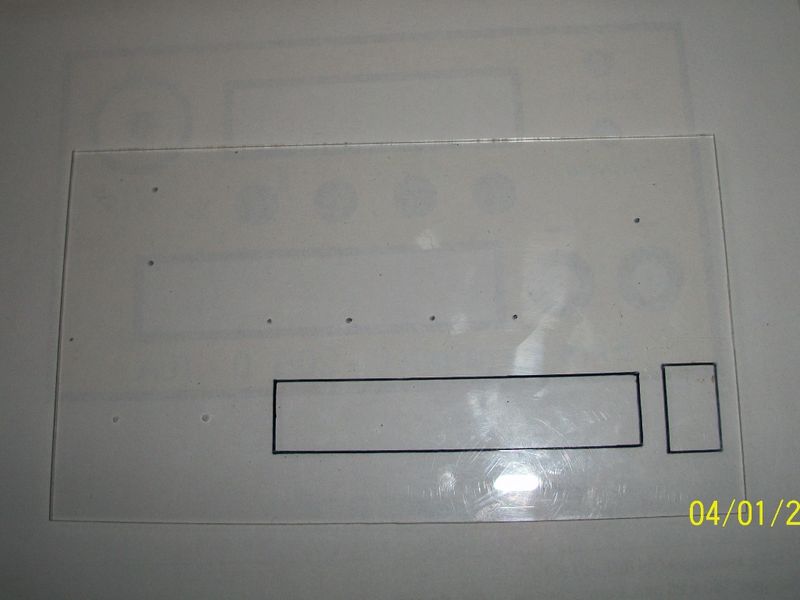

3 — Из оргстекла (еще его называют акриловое стекло или просто акрил) вырезаю заготовку для будущей панели. Беру оргстекло в основном у рекламщиков. Иногда они его и так отдают, а иногда приходится брать и за деньги.

4 — Дальше на распечатанном черновом рисунке платы, размечаю центры всех будущих отверстий и шилом делаю проколы в в них.

5 — Потом через эти проколы, маркером делаю разметку на акриле (оргстекле) и на корпусе своей будущей конструкции.

6 — Также на корпусе делаю разметку под все другие имеющиеся отверстия на панели, на индикаторы, выключатели и прочее…

7 — А как же закрепить на передней панели, или корпусе конструкции индикатор или дисплей?? Если корпус конструкции изготовлен из пластика, то это не проблема – просверлил отверстие, раззенковал, поставил винты с потайной головкой, опорные шайбы под дисплей (или трубочки) и всё, проблема решена. А если металл, да ещё тонкий? То тут так не прокатит, идеально ровную поверхность под передней панелью таким способом не получить и внешний вид уже будет не тот.

Можно конечно попробовать посадить винты с обратной стороны корпуса и на термо клей или приклеить «эпоксидкой», кому как нравится. Но мне так не нравится, как то уж слишком по-китайски, для себя же любимого делаю. Поэтому здесь я поступаю немного иначе.

Беру подходящие по длине винты с потайной головкой (такие легче паять). Места крепления винтов и сами винты залуживаю припоем (и флюс для пайки металлов), и припаиваю винты. С обратной стороны получается может не очень эстетично, зато дешево, надёжно и практично.

8 — Потом, когда всё готово и все отверстия просверлены, вырезаны и обработаны, распечатывается рисунок панели на цветном принтере у себя дома (или у соседа). Можно распечатать рисунок там, где печатают фотографии, предварительно нужно экспортировать файл в графический формат и подогнать его размеры под предполагаемую панель.

Далее собираю весь этот «бутерброд» воедино. Иногда, чтоб не было видно гайки от переменного сопротивления, приходится чуть спиливать его шток (стачивать вал). Тогда колпачок садится глубже и гайки из под колпачка практически не видно.

9 — Вот посмотрите некоторые экземпляры передних панелей моих конструкций, часть из которых изображена ещё и в начале статьи под заголовком. Может конечно не «супер-пупер», но вполне прилично, и показать друзьям будет не стыдно.

P.S. Можно сделать немного проще и обойтись без оргстекла. Если не предусмотрены цветные надписи, то можно распечатать рисунок будущей панели на чёрно белом принтере, на цветной или белой бумаге, или, если рисунок и надписи в цвете — то распечатать на цветном принтере, потом всё это дело заламинировать (для того, чтобы не так быстро залапывалась бумага) и приклеить её на тонкий двухсторонний скотч. Потом уже всё это дело крепится (приклеивается) на корпус устройства на место предполагаемой панели.

Пример:

Была использована для передней панели старая печатная плата. На фотографиях видно, каким был начальный вариант конструкции, и каким он стал в конце.

Или вот ещё пара конструкций, где передняя панель изготавливалась по такой же технологии

Ну вот, в принципе и всё, что я хотел Вам рассказать!

Конечно, каждый сам для себя выбирает доступные ему пути в своём творчестве, и ни в коем случае я не навязываю Вам принимать мою технологию за основу. Просто может быть кто то возьмёт её, или какие то её моменты себе на вооружение и просто скажет мне спасибо, и мне будет приятно, что мои труды кому то пригодились.

С уважением к Вам! (Tyzik)

Источник

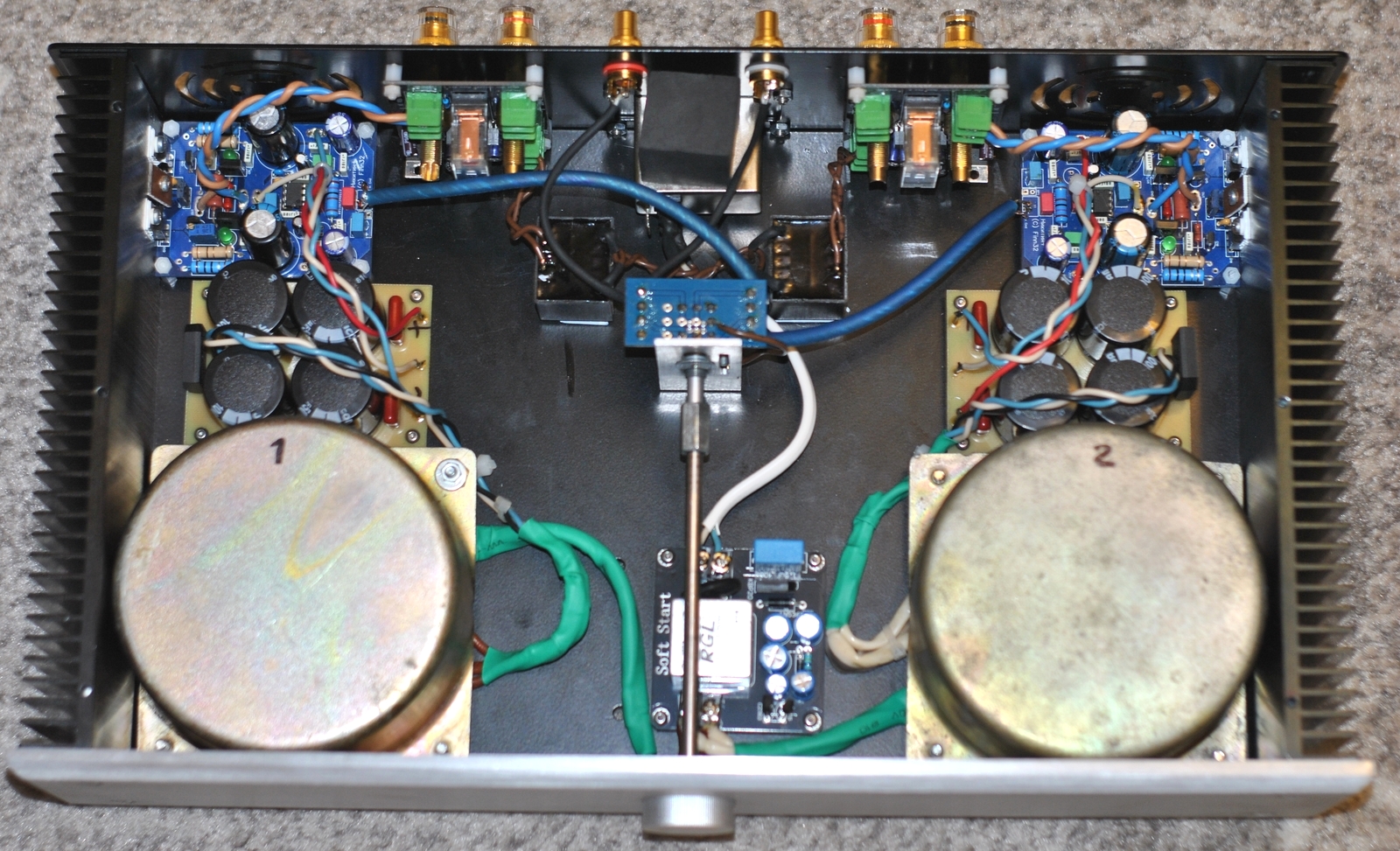

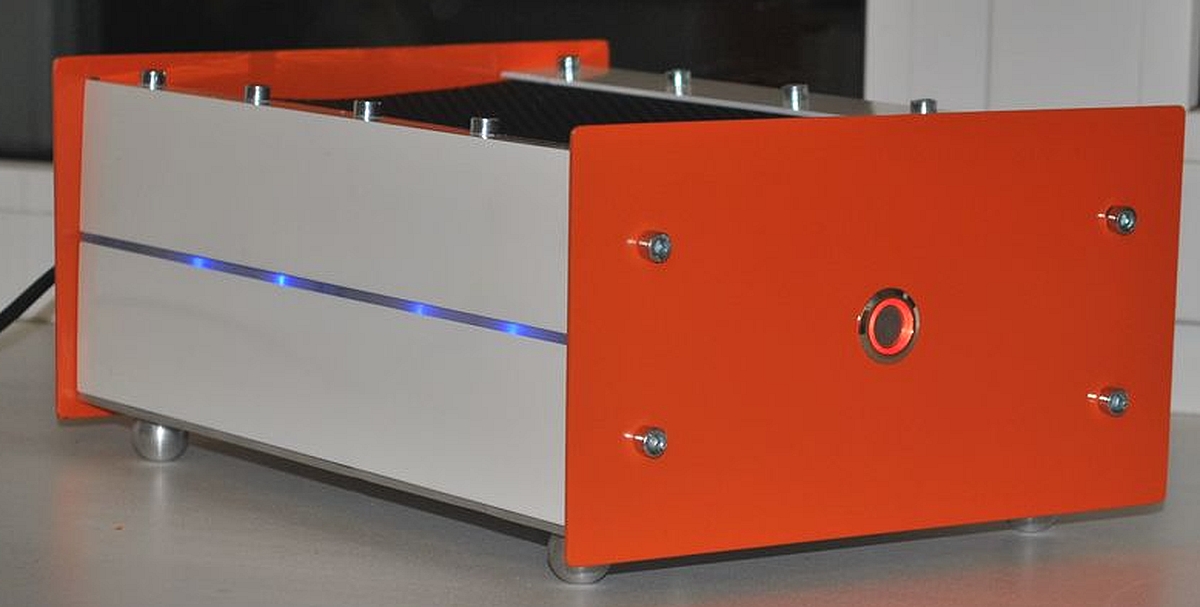

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

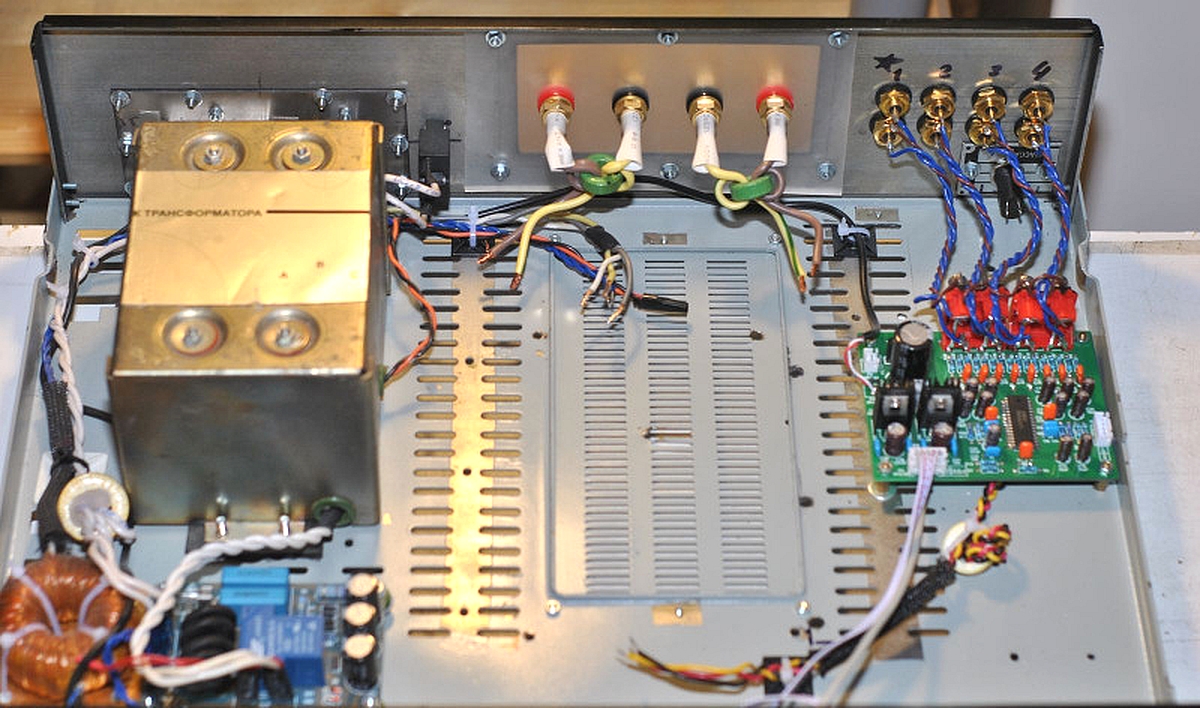

Из старой аппаратуры

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

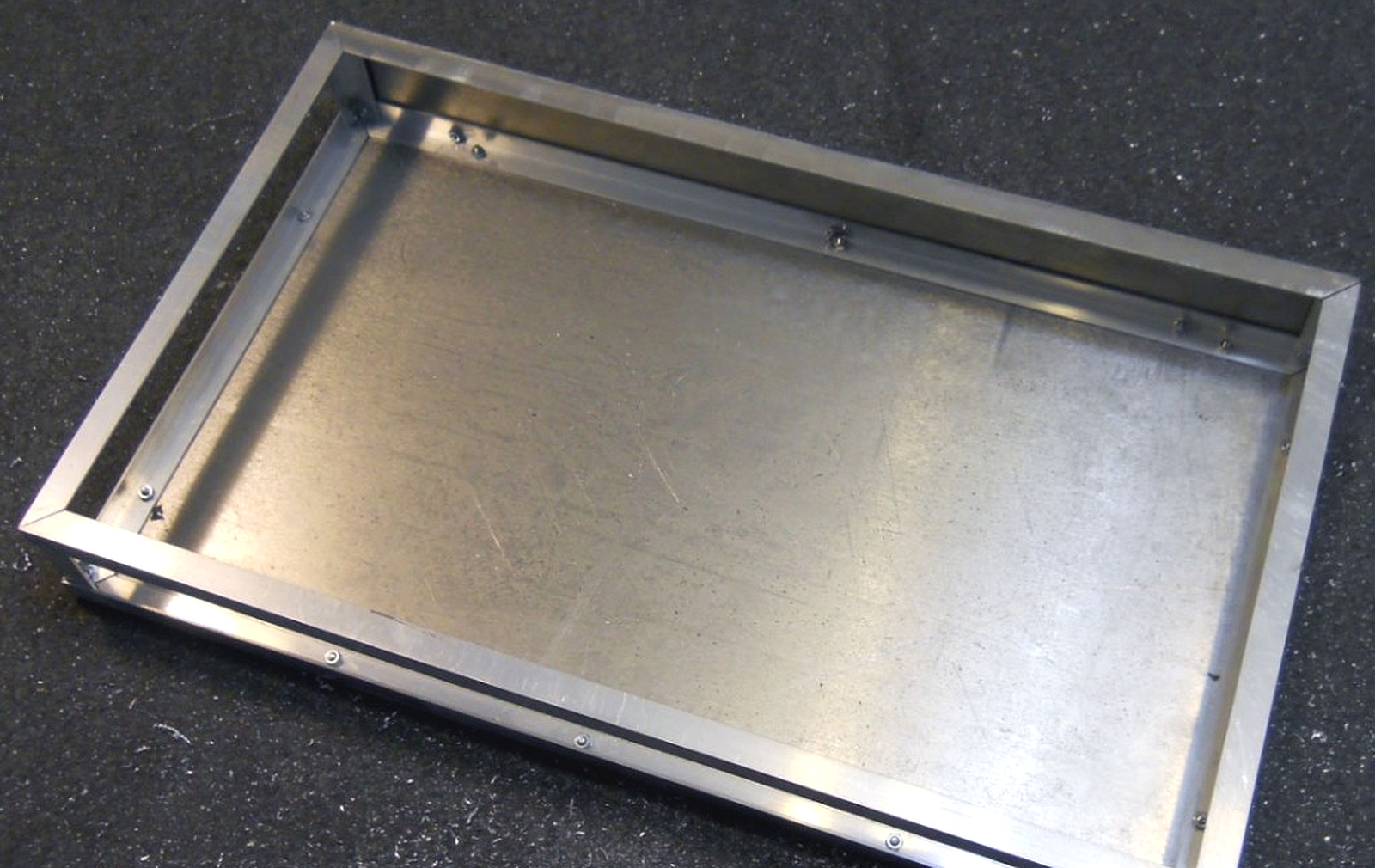

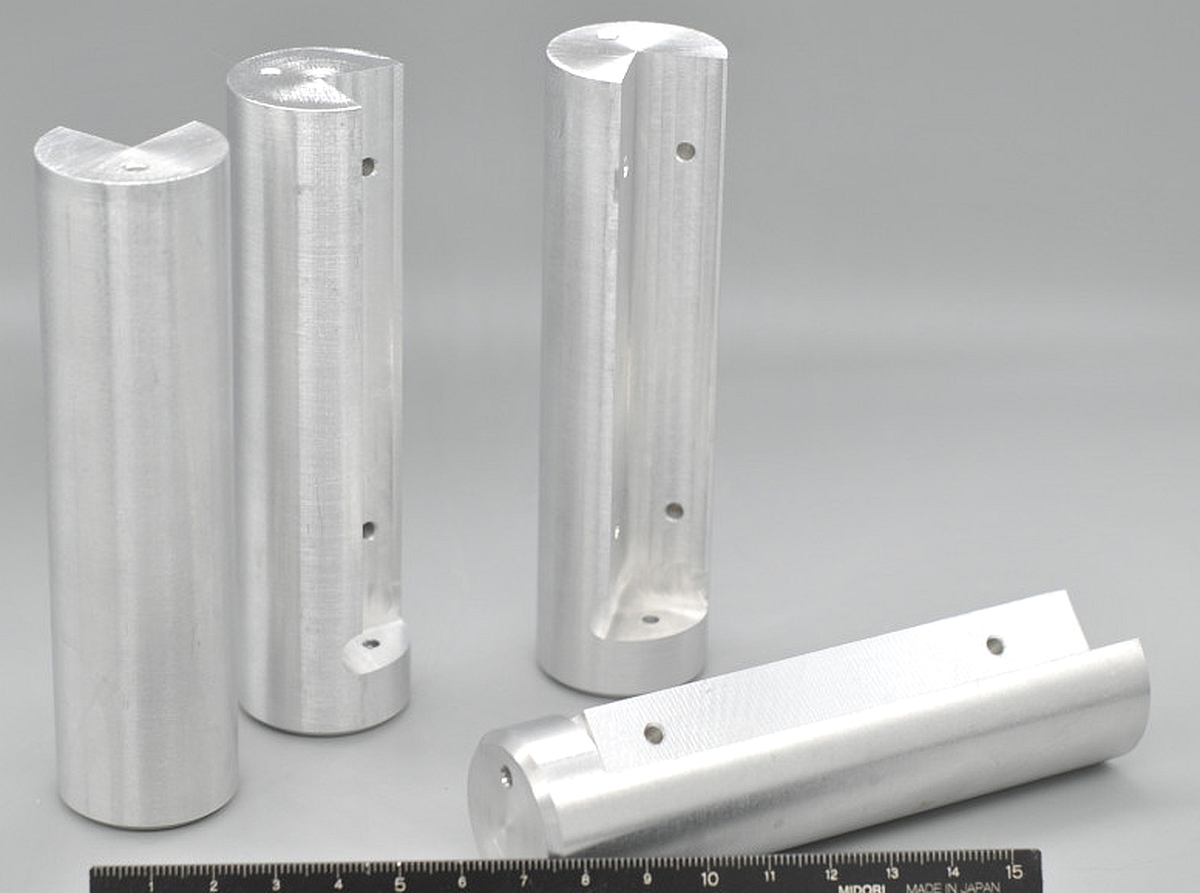

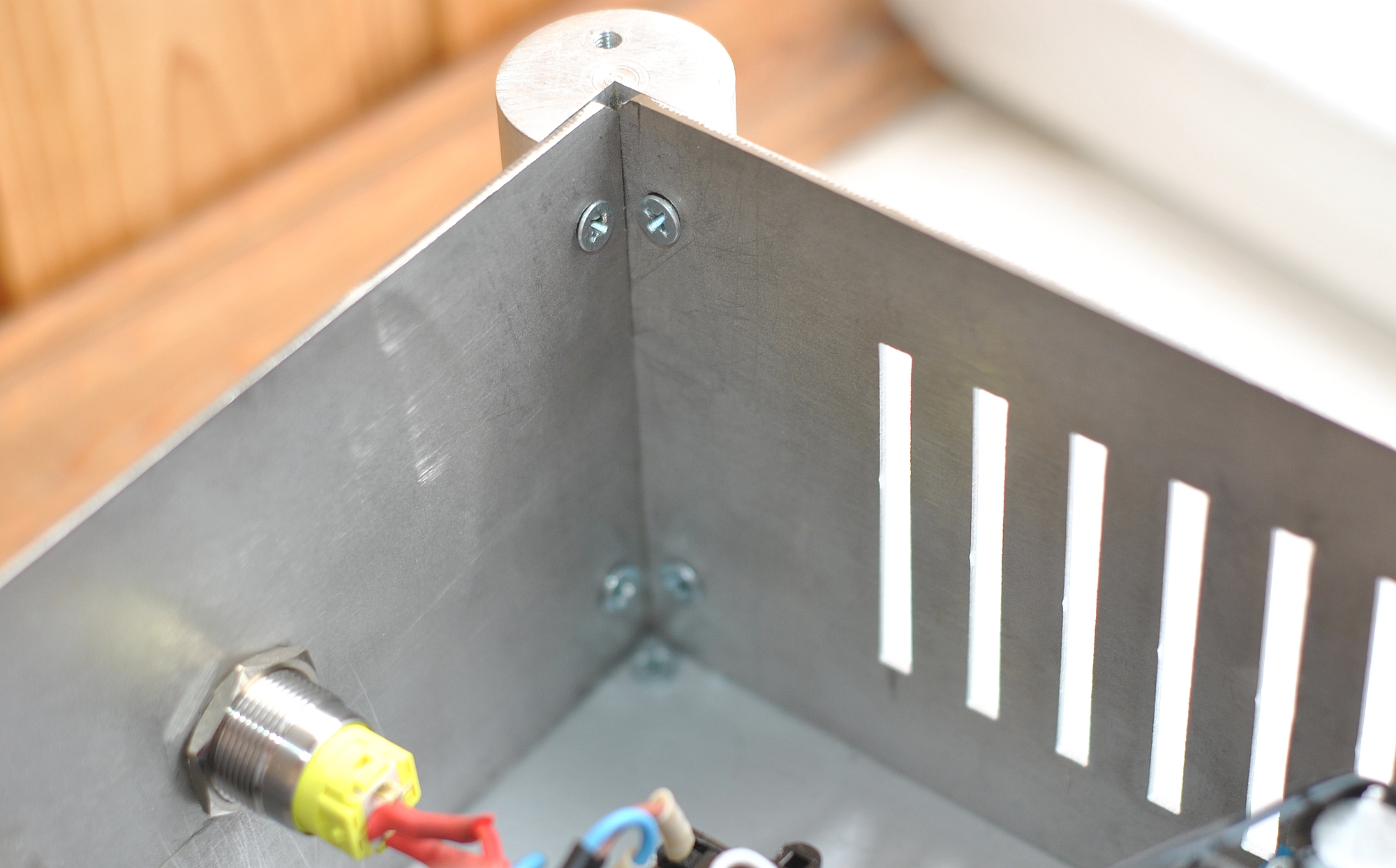

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник