Корпус домашнего лабораторного блока питания из старого компьютерного корпуса

Давно хотел поменять свой морально и физически устаревший лабораторный блок питания. Рыскал в Интернете в поисках схемы. Схема была найдена, все детали куплены. Встал вопрос корпуса, для меня проблема корпусов, всегда была проблемой номер один.

Но решение пришло неожиданно, оно (решение) уныло стояло в подъезде в ожидании своей участи. Это был старый компьютерный корпус формата АТ.

В отсутствии супруги корпус был принесен домой, отмыт и пропылесосен.

Вся начинка была вытащена и сложена на полку. Далее наступил момент определиться с размерами будущего корпуса. Предполагается, что блок питания будет однополярным и размеры были выбраны с оглядкой на заводские аппараты. В результате готовый корпус получился следующих размеров 255×176×152. В нем свободно разместится 100 ватный трансформатор и все платы. Далее привожу фото-отчет о проделанной работе.

Техника безопасности: использовать х/б перчатки, т. к. края штамповки с заусеницами, возможны порезы.

Высверлил соединительные заклепки сверлом на 4. Разобрал корпус на составляющие части.

Раскройка заготовок. Красная линия — линия разреза, крестом отмечены не используемые части. Дно с ножками. Вторая пара ножек уже перенесена на рабочую часть.

Задняя стенка. Было решено использовать верхнюю часть заготовки.

Верхняя часть для придания жесткости конструкции.

Вставка в заднюю стенку, вырезается из блока питания. Сразу убиваем двух зайцев, есть гнездо для подключения сетевого шнура с заземляющим контактом и вентилятор.

Лишнее отверстие в задней стенке закроем боковой частью корпуса блока питания, вырезав ее по контуру нашего отверстия.

Верхняя крышка корпуса вырезана ножницами по металлу и крепится 4-мя штатными саморезами. Задние кромки подогнуты для скрытия щелей. Ровно согнуть не получилось, посему присутствуют косяки.

Все элементы каркаса скреплены между собой с помощью болтов М3 и гаек. В идеале хорошо бы использовать заклепки, но чего нет — того нет. Для крепления верхней части использованы 4 уголка 25×25, купленные в строительном магазине.

Заготовка лицевой панели, вырезана из штатной панели корпуса. Нижняя кромка приклеена дихлорэтаном.

Дизайн лицевой панели еще не придуман, но скорее всего будет похожа на панели в заводских моделях.

В результате сборки получилось следующее:

В итоге имеем корпус, сделанный по своему вкусу и фактически без финансовых затрат.

Надеюсь, что моя идея пригодится кому-либо в ваших самоделках.

Спасибо за внимание!

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

Источник

Регулируемый блок питания. Часть 4. Изготовление корпуса.

12 Дек 2013г | Раздел: Радио для дома

Здравствуйте уважаемые читатели сайта sesaga.ru. В предыдущей части статьи мы сделали печатную плату и распаяли на нее основные детали, а сегодня мы с будем «лепить» корпус для нашего блока питания.

Конечно, на оригинальность не претендую, так как корпуса для своих конструкций делал по готовым чертежам, а если была возможность, то всегда старался упаковывать свои конструкции в готовые корпуса с минимальной переделкой под себя, и поэтому, слишком большого опыта в изобретении корпусов у меня нет.

Здесь я расскажу Вам только сам процесс изготовления корпуса и возможную компоновку силовых элементов на лицевой панели и на основании внутри. А уж делать его именно так, в такой последовательности, и из таких материалов — решать Вам. Тем более, если у Вас есть готовый корпус, или Вы можете его собрать сами, тогда пропускайте эту часть.

У меня от ремонта осталась панель МДФ и алюминиевый уголок, которыми я и решил воспользоваться. В первую очередь размещаем элементы блока питания на будущем основании так, как они будут располагаться, и так, чтобы к ним был свободный доступ.

На основании обязательно указываем стороны: «передняя», «задняя», «левая» и «правая».

Размечаем и отрезаем кусок для лицевой стенки.

Отрезаем уголок. Длину уголка делайте на 2-4 мм короче, чем длина стенки корпуса.

Теперь состыковываем лицевую часть корпуса с нижней.

Чтобы отверстия между алюминиевой и деревянной деталями идеально совпадали, поступаем следующим образом: на лицевой стенке размечаем первое отверстие, затем прикладываем уголок, как он должен быть закреплен, и крепко сжимаем обе детали. Тонким сверлом проходим деревянную деталь насквозь, накернивая отверстие в уголке (левая часть рисунка).

Далее, рассверливаем отверстия до нужного диаметра, и винтом с гайкой плотно скрепляем обе детали (средняя и правая части рисунка).

Для крепления деталей я использовал болты и гайки диаметром М3, соответственно, и отверстия рассверливал сверлом диаметром 3мм.

Все отверстия на лицевой и задней стенках корпуса рассверливаем сверлом большего диаметра под усеченный конус, чтобы в нем могла спрятаться головка винта. Я рассверливал сверлом диаметром 8мм.

Теперь устанавливаем на место алюминиевый уголок, выравниваем его вдоль стенки, и тонким сверлом накерниваем второе отверстие. Это отверстие также рассверливаем под диаметр 3мм, а винтом и гайкой скрепляем вторую сторону лицевой стенки и уголка.

Таким же образом собираются все остальные части корпуса между собой.

Процесс сборки смотрите по картинкам ниже.

Для крепления верхней и боковых стенок корпуса будем делать резьбовое соединение.

Тонким сверлом проходим деревянную деталь насквозь и накерниваем отверстие в уголке. Но теперь отверстие в уголке просверливаем сверлом диаметром 2,5мм, а метчиком М3 нарезаем резьбу.

Для крепления верхней и боковых стенок подберите болты с красивыми головками, так как эти болты прятать не будем.

Вот где-то такой ящик должен получиться.

Теперь на лицевой стенке размечаем места под вольтметр, выключатель, переменный резистор и колодку для выходного напряжения.

Самая крупная деталь вольтметр, поэтому его размечаем и вырезаем первым, и уже относительно него располагаем все остальные элементы лицевой стенки. Окружность удобно разметить и начертить штангенциркулем.

Толстым сверлом проходим по кругу, а круглым напильником подгоняем отверстие под вольтметр.

Следующим этапом размечаем расположение колодки, с которой будет браться выходное напряжение. Ваша колодка может отличаться от моей.

Тумблер для включения блока питания расположим над колодкой.

Для переменного резистора делаем специальное крепление, которое будет крепиться к основанию корпуса. Здесь я воспользовался деталью от детского конструктора.

И последнее, что надо сделать для окончания грубой и грязной работы, это просверлить вентиляционные отверстия в основании корпуса под местом установки трансформатора, радиатора и в задней крышке корпуса.

Теперь желательно закрыть головки винтов на лицевой и задней стенках корпуса.

Здесь можно воспользоваться заводской шпаклевкой по дереву, а можно собрать опилки от панели МДФ, смешать их с клеем ПВА до консистенции густой сметаны, и шпателем заделать отверстия.

Даем просохнуть двенадцать часов и мелкой шкуркой убираем лишнее, а если остались шероховатости, то опять разводим опилки клеем, но уже до консистенции жидкой сметаны, и заполняем все шероховатости.

Как все это высохнет, проходимся еще раз мелкой шкуркой и приступаем к покраске.

Краску я выбрал в баллончиках, так как она быстро сохнет, не надо использовать кисть, да и ложится она ровно. Передняя панель будет белого цвета, а все остальное черным. Красить желательно на свежем воздухе.

Теперь постепенно приводим блок питания в порядок.

На лицевую панель вставляем миллиамперметр, выключатель, колодку для выходного напряжения и движок переменного резистора.

Колодку я посадил на клей, а с обратной стороны лицевой панели загнул контактные лепестки для крепости.

На основании закрепил трансформатор, радиатор, плату и переменный резистор.

На этом давайте закончим, а в последней части отградуируем шкалу вольтметра и окончательно соберем блок питания. А если у Вашего трансформатора напряжение на вторичной обмотке больше четырнадцати вольт, то Вы узнаете, как возможно еще поднять выходное напряжение блока питания на 3 – 5 вольт.

Удачи!

Источник

Мощный источник лабораторного питания на основе доступных модулей

Продолжаю тему самодельных мощных и точных источников питания для ремонта и разработки электроники.

Брендовые модели с поверкой и сертификатом Госреестра избыточны для дома. Вы же не будете покупать Keysight только для того, чтобы залить скетч в Ардуино. А вот недорогие модели с Алиэкспресс и местных радиомагазинов могут быть вполне востребованы. Я постараюсь показать как сделать лабораторный источник питания (ЛБП) своими руками из доступных комплектующих.

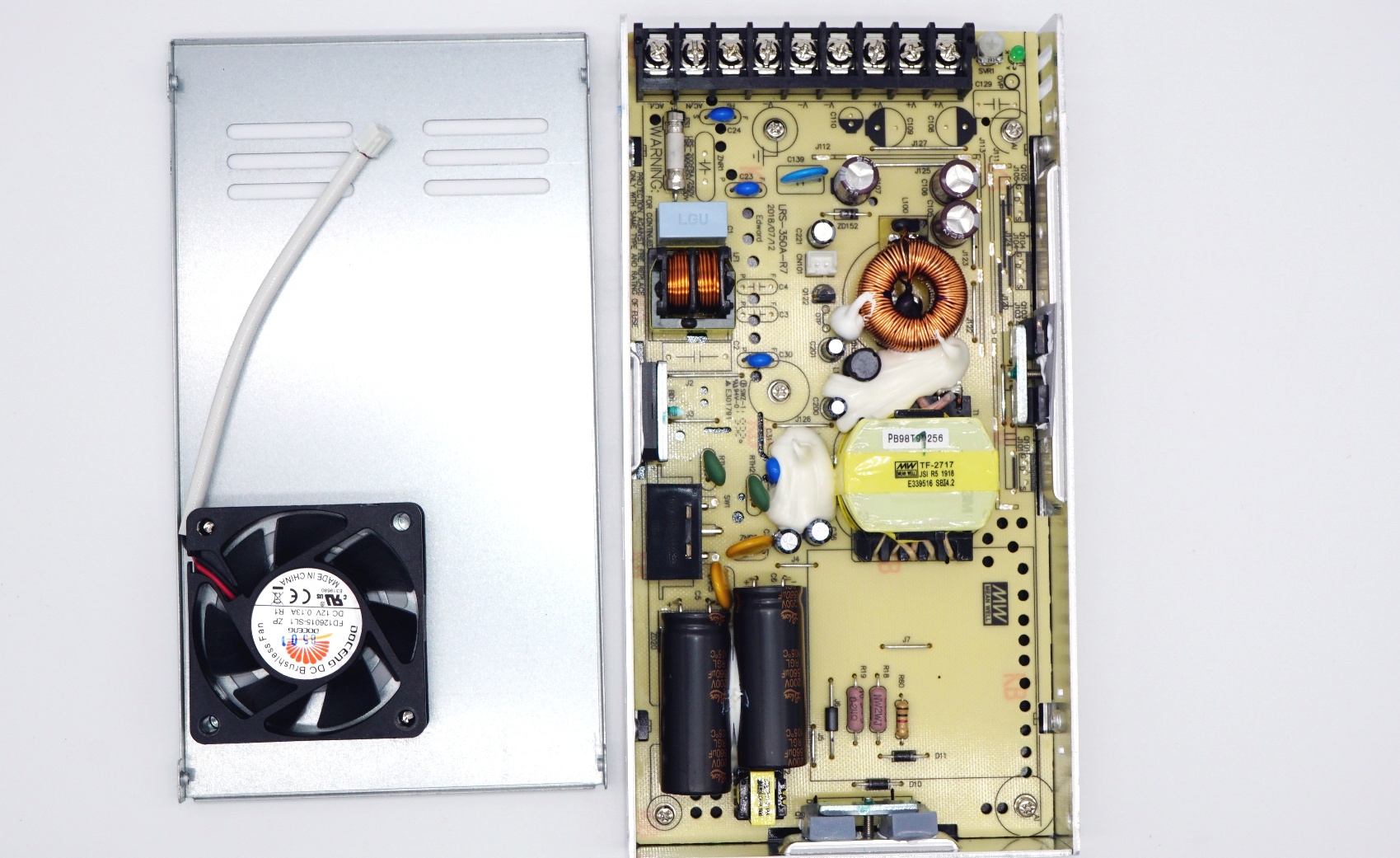

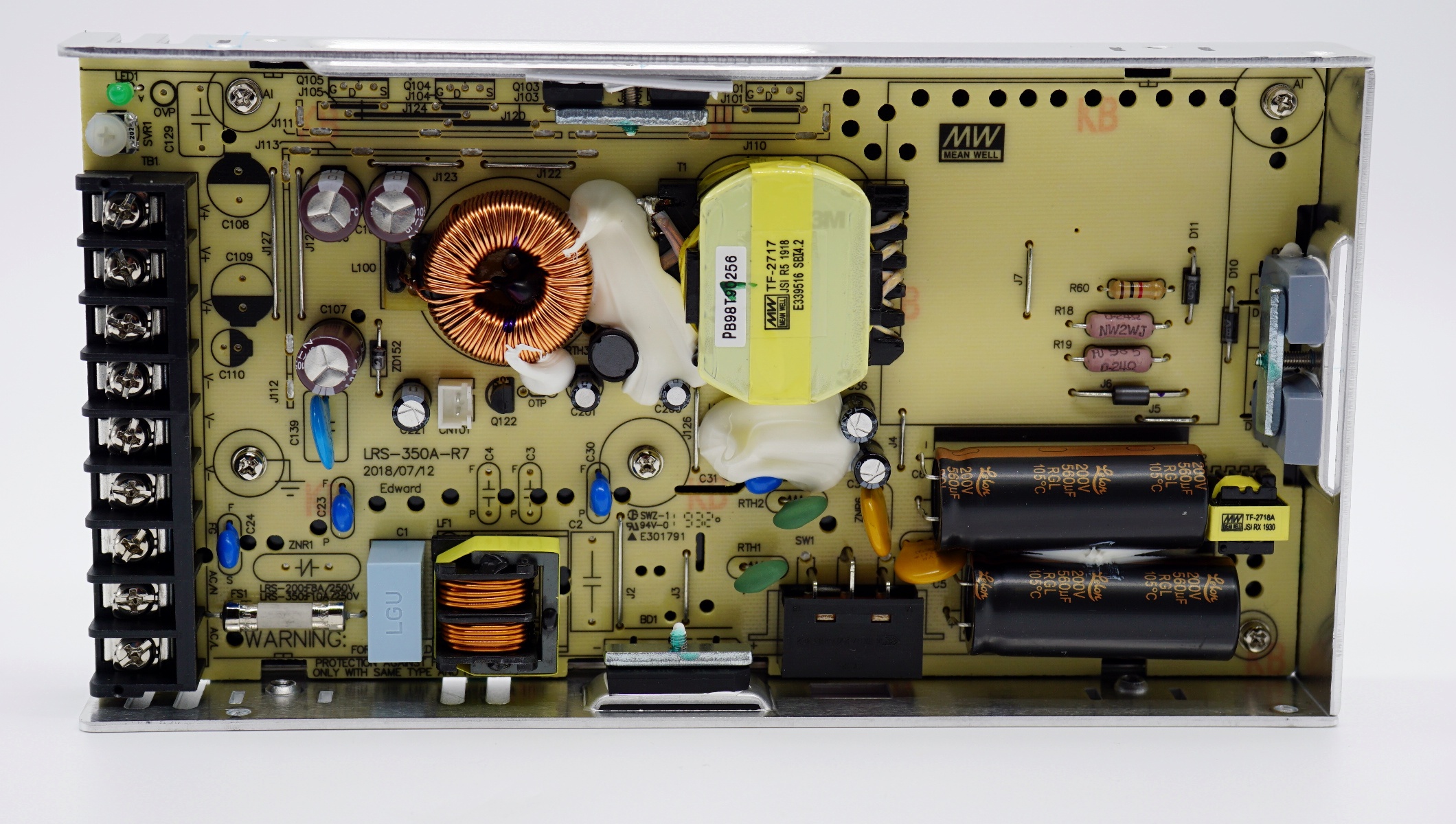

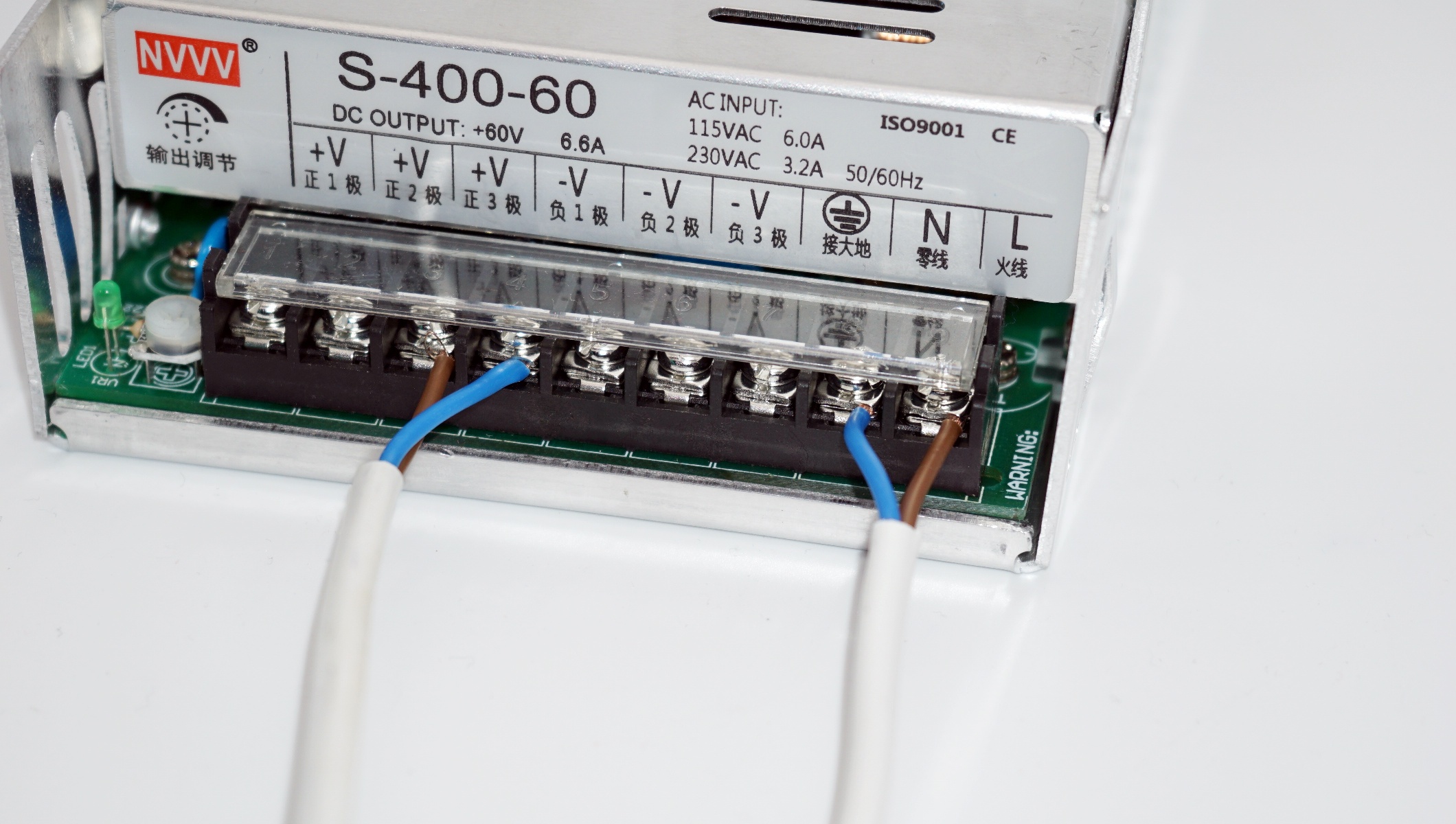

Для начала определитесь с требованиями к готовому ЛБП и его функциям: мощности/напряжения/токи на выходе, параметры стабилизации (CV/CC), необходимые защиты выхода от перегрузки (OVP/OCP/OPP), необходимость удаленного управления, калибровки, точность удерживания параметров, а также дополнительные функции: калькуляторы энергии и возможность заряда батарей. Если с суммарной мощностью определились, тогда есть смысл подобрать подходящий источник питания. На фото представлены несколько типовых источников на 350W, 500W и 1000W. Не маловажно и выходное напряжение, так как для преобразователей серий DPH/DPS/DPX требуются источники на 48. 60 Вольт. Можно взять на 48В и «слегка» поднять напряжение на выходе подстройкой «ADJ».

Модулей для управления источниками питания множество, они отличаются по выходным параметрам и по функционалу, подробнее посмотреть можно в статье: «Как сделать лабораторный источник питания своими руками». В основном отличаются величиной стабилизируемого напряжения и тока, но все имеют ограничения по мощности. Так что заранее прикидывайте требуемую выходную мощность ЛБП. Преобразователи небольшой мощности (150-250 Вт) помещаются в компактном корпусе, а повышенной — имеют отдельную плату с пассивным или активным охлаждением.

Я не рекомендую экономить на мощный источниках питания, тем более, питающих точную технику. На дешевых китайцы уже сэкономили на защите, так что берите с хорошими отзывами или проверенные.

Из проверенных можно брать MeanWell, например, серию LRS-350. В источник уже встроен вентилятор, обороты вращения которого управляются автоматически по датчику температуры.

Схемотехника типовая, базовые защиты присутствуют. Хотя источник питания бюджетный, о чем свидетельствуют пустые (не распаянные) места на плате.

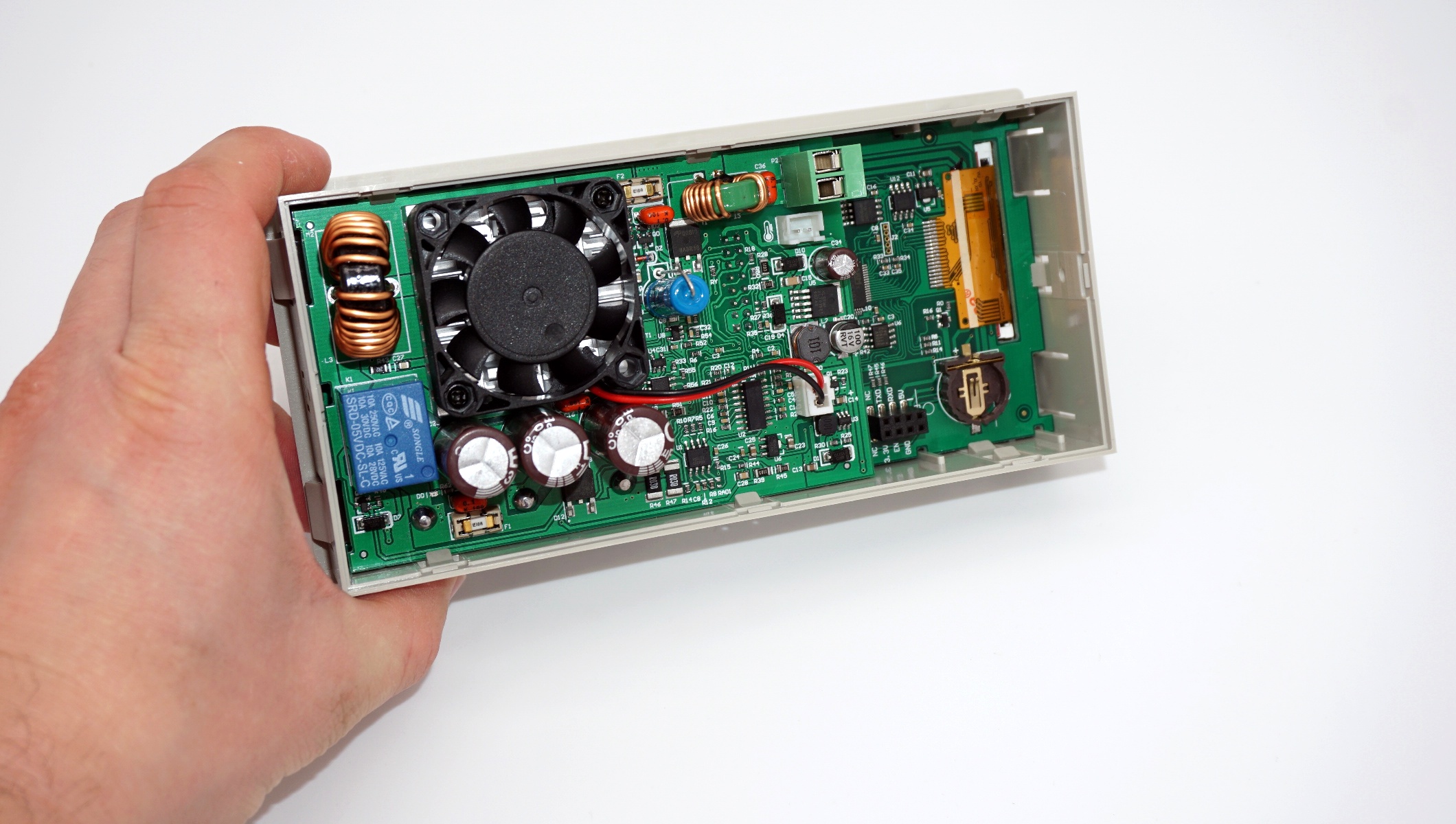

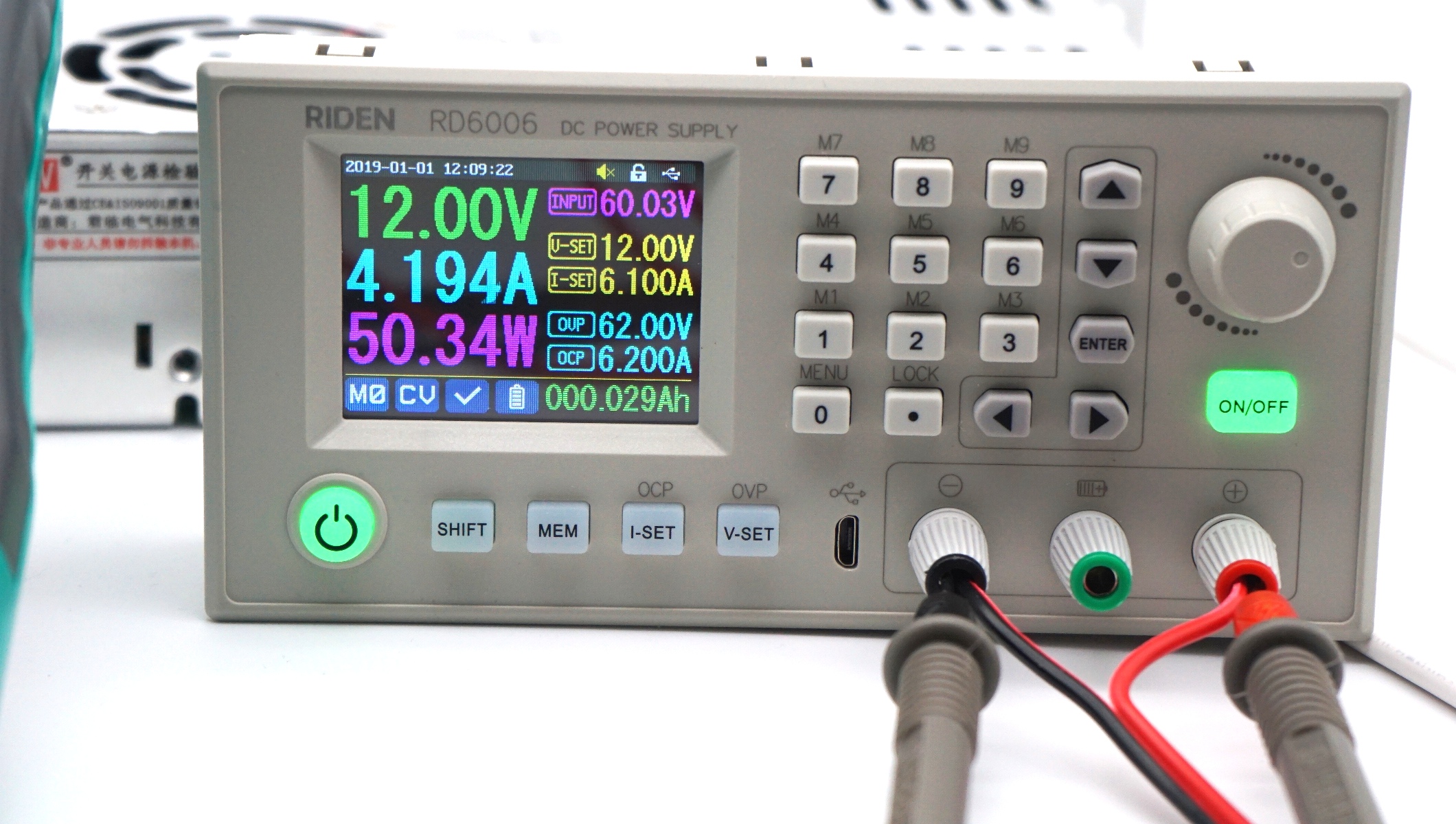

Для сборки и управления источником нам потребуется программируемый преобразователь питания RD6006 (в наличии, доставка IML) или аналогичный. Версия RD6006W имеет возможность удаленного управления через Wi-Fi.

Преобразователь предназначен для монтажа в приборный корпус и, фактически, представляет собой лицевую панель лабораторного источника питания. Помимо небольшого цветного дисплея имеется клавиатурно-цифровой блок с функциональными клавишами и энкодером. Подключение осуществляется стандартными клеммами типа Banana-plug.

Внутри установлен мощный преобразователь-стабилизатор питания с контроллером. Есть даже модуль часов точного времени.

Монтаж элементарный, со сборкой можно справиться без специальных навыков или инструментов. Подключаем вход блока питания к сети, выход — к преобразователю.

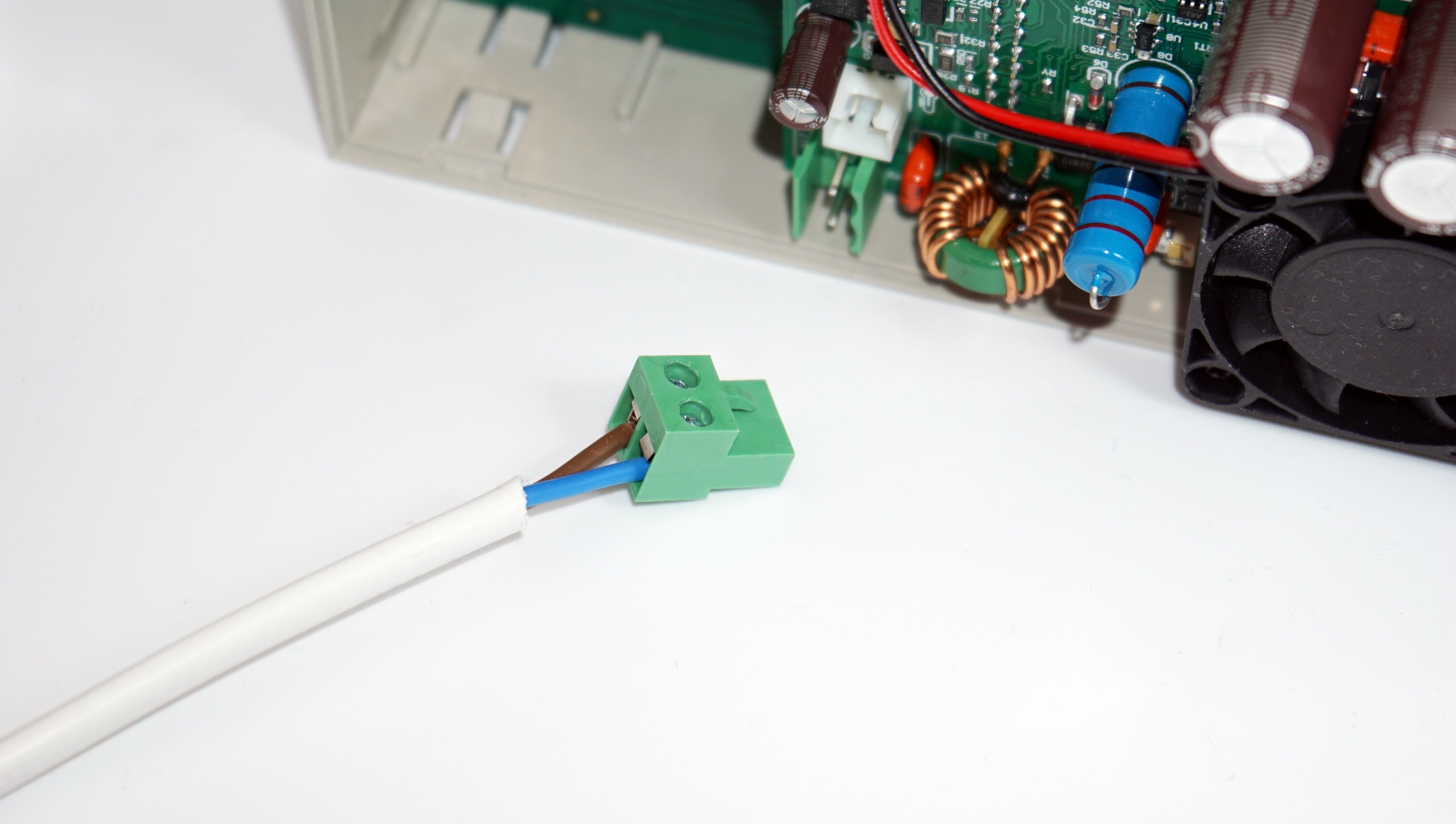

У модуля RD6006 для подключения предназначена разъемная клемма, которая облегчает монтаж корпус и сборку в общем.

Подключаем и проверяем.

При подаче питания отображается заставка RIDEN RD6006.

Перфекционисты могут прикупить отдельно корпус или напечатать его на 3D принтере. Модели можно найти в свободном доступе.

Дисплей отображает множество параметров: текущий ток-напряжение и мощность, есть указание об системных установках: V-SET, I-SET, а также об ограничительных параметрах OVP/OCP. Присутствует калькулятор энергии и системное время.

Управление простое, энкодером, плюс функциональные клавиши. Версия RD6006W может управляться с компьютера или смартфона. Клавиша «SHIFT» активирует вторую функцию. Есть и ячейки памяти для хранения комбинаций установок.

Для примера — простая нагрузка на 50W. Устанавливаем ровно 12В.

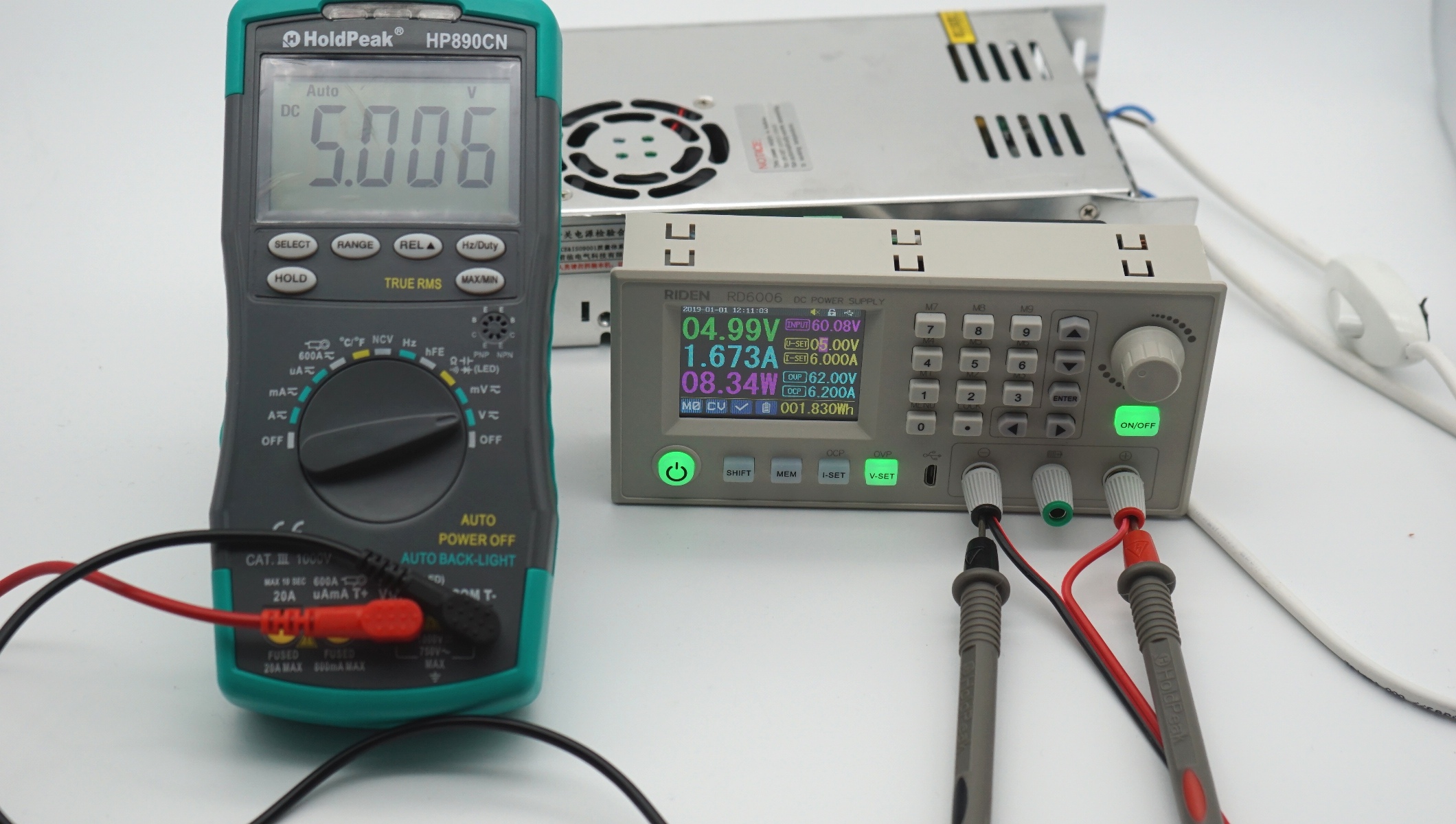

Для контроля — мультиметр HP890CN (можно проверять и другим мультиметром для контроля). Параметры совпадают, на фото отклонение 10 мВ.

Увеличиваю нагрузку до 100 Вт: 18В и 6А.

Просадки напряжения не наблюдается, преобразователь тянет нагрузку спокойно.

Аналогично и с малыми напряжениями — на фото 5В.

Максимум на RD6006 можно установить 60 Вольт. У меня на входе 60.09В, можно слегка поднять входное напряжение, тогда получится ровно 60В с источника.

При выборе источника питания обращайте внимание, что входное напряжение должно превышать выходное примерно на 10%, для учета КПД преобразователя.

Таким образом, за относительно небольшие деньги и за один вечер можно собрать для собственных нужд источник питания с регулировкой и приличной мощностью, с высокой точностью стабилизации выходных параметров. Подобными источниками можно реанимировать и тренировать аккумуляторные батареи и сборки, в режиме стабилизации тока — проводить гальваническое осаждение металлических покрытий (анодирование, хромирование и т.п.). Да и большой диапазон регулировки крайне удобен для домашних экспериментов.

В любом случае, это вполне рабочий вариант. Тем более, если есть готовый приборный корпус (или корпус от старой аппаратуры) или мощный источник: трансформатор, драйвер светодиодных лент, ноутбучный адаптер, блок питания от компьютера и т.п. Тем более, что модули RIDEN DPSxxxx и 6006 далеко не новинка и про них существует множество полезной информации и примеров.

Источник