- Arduino.ru

- Самодельные корпус. Вопросы \ предложения \ замечания

- Печатаем простейший корпус для самодельного устройства

- Рисуем корпус Arduino Nano в SolidWorks для 3D-печати

- Введение

- Размеры платы и некоторые особенности

- Проектирование корпуса в SolidWorks

- Шаг 1: создание тела

- Шаг 2: полый корпус без крышки

- Шаг 3: вырез под разъем USB

- Шаг 4: упоры для платы

- Шаг 5: вырезы под контакты, кнопку и светодиоды

- Шаг 6: моделирование пазов для крышки

- Шаг 7: фаски

- Шаг 8: крышка

- Шаг 9: кнопка

Arduino.ru

Самодельные корпус. Вопросы \ предложения \ замечания

- Войдите или зарегистрируйтесь, чтобы получить возможность отправлять комментарии

Здравствуйте товарищи по хобби .

В последний раз с помощью Arduino я запустил приемник с цифровым управление из старого муз.центра SONY, приделал к этому дисплей \ энкодер \ кнопки. Написал \ отладил программу. Решил вопрос с питанием.

Купить готовый корпус не получилось (ну нет в Казани ничего подходящего, удовлетворяющего моему эстетическому вкусу). Значит делаем сами.

В качестве материала – оргстекло и\или полистирол. Оба эти материала доступны в широкой цветовой гамме, легко обрабатываются и соединяются. Вырезать детали – лазером. Наносить надписи – лазером. Соединять – клей или болтики м4.

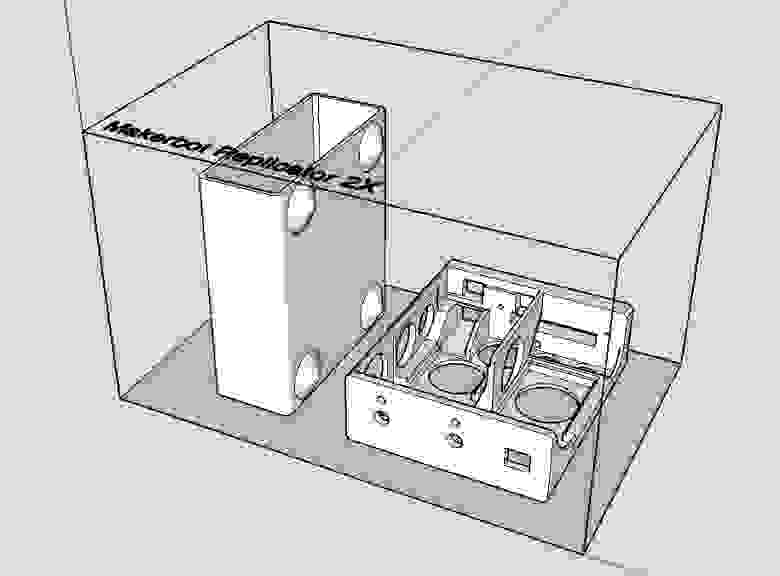

Родилось это (размер внутренний 150\170\50 мм)

2) Нашел материал у рекламщиков (готов даже был 2 кв.м. купить, меньше не продают, за 1200).

3) Нашел лазерную резку. Выяснилось, что, а) материал у них есть б) файлы надо в cdr.

4) Скачал CorelDRAW X7, конвертнул dwg в cdr.

5) Поехал резать, и тут выясняется, что 4 мм оргстекла нет, есть 3 и 5 мм. Переделывать чертеж времени не было, решил допилить потом напильником. Сделал на 5 мм.

6) На след.день забрал (контора работате с 10 до 18, так что пришлось еще с работы в тихую слинять J) получилось 650 за резку и 200 за материал. Я немного расстроился узнав цену .

7) Когда начал пилить, понял, что спилит 1 мм на оргстекле в общем случае около 50 см не так просто. Обломал крепеж и решил делать на клей.

Что получилось (пока прототип)

Каждый из вас наверно сталкивался с ситуацией, что отладили вы свое устройство на макетке, и решили дать ему путь в жизнь. Развели \ заказали \ изготовили самостоятельно плату, спаяли. И вот лежит у вас на столе плата, такая красивая, мигает огоньками, к ней тянутся проводки от дисплея\ кнопок\ питания\ энкодеров и т.д. И вы понимаете, остался только корпус. Напильник\ молоток \ отвертку \ краску и т.д. в руки и поехали J

Хочется, что бы корпус выглядел «фирменно», что бы не стыдно его было показать другим, но в реальности – кривые углы, подтеки краски, надписи на наклейках…

На самом деле есть люди с прямыми руками, растущими из плеч. Смотреть на их работу всегда приятно. К сожалению, у меня толи руки с недопустимым радиусом изгиба, толи времени не хватает, толи инструмента.

Можно взять фирменный корпус, благо их сейчас в интернете полно, но либо это убогие пластмассовые коробочки, либо это стоит как самолет, либо у ждать под заказ очень долго, либо размеры не те. А обычно все вместе. В любом случае ЭТО еще надо серьезно доделывать…

А не плохо было бы организовать сервис для изготовления корпусов :)))

1) Размеры внутренние размеры корпуса Д\Ш\В

2) Толщину материала (3\4\5 мм)

3) Тип (об этом позже)

4) Рисует с помощью простых кривых лицевую панель (где что вырезать\гравировать)

Согласовывает с менеджером спорные вопросы. Оплачивает и через 5 – 10 дней (зависит от нашей любимой Почты) получает заказанный корпус .

Очевидно что можно и материал дешевлу закупить оптом, и лазерная резка обойдется дешевле и с чертежами нет необходимости морочиться.

А теперь вопросы.

1) Сколько бы вы готовы заплатить за такой корпус, с учетом что вам почти ничего с корпусом делать не продеться, только собрать. (я понимаю, что размеры всем нужны разные, хотелось бы видеть размер — цена)

Источник

Печатаем простейший корпус для самодельного устройства

Напечатать подходящий корпус для своего устройства — это наверно самая популярная мысль при знакомстве любого изобретателя с технологией 3д печати. Но на практике всё оказывается не так просто как в рекламе 3д-принтера и под катом я немного подробней расскажу к каким выводам я пришёл в попытках сочинить удобную конструкцию корпуса.

С 3д-печатью прекрасно всё — это просто волшебная палочка для мастера, за исключением того, что большинство смогут позволить себе только модели принтеров нижнего ценового диапазона. И после завладения 3д принтером большинство, как и я, столкнутся с несовершенством технологии бюджетной 3д печати, а именно технологии FDM(послойное наплавление – использует большинство доступных принтеров), вне зависимости от того собрали вы принтер сами или купили в магазине. Основные проблемы заключаются в усадке материала после остывания, что является причиной деформаций и не точных линейных размеров напечатанных деталей. Если вы придумали какой- то раскрутейший дизайн по подобию корпусов серийной техники, то корпус вашего устройства будет щедро насыщен аккуратными фасочками, дырочками или защёлками точно в размер для удобства сборки… даже будучи профессионалом в моделировании и учитывая перечисленные выше проблемы при печати, вы устанете сводить все эти размеры и придумывать в каком положении лучше печатать каждую деталь, чтобы ничего не выгнуло при усадке, как это часто бывает. Усадка зло, особенно это расстраивает и отнимет время, когда в вашей конструкции оказывается много размеров, которые нужно точно выдержать для сборки и красивого вида. Но не всё так плохо и это не повод отступать).

На основе своего опыта печати, я придумал простую конструкцию коробочки для прототипов устройств, которая будет удобна в печати на любом фдм принтере и подойдёт для многих проектов.

Конструкция состоит из двух частей: шасси — на котором будем монтировать детали, и собственно кожуха – который спрячет весь тот срам что мы напаяли) Одно легко вставляется в другое и для надёжности закрепляется единственным шурупом сзади корпуса.

Шасси печатается в горизонтальном положении, чтобы легко выдержать горизонтальные размеры посадочных мест под установку компонентов. Потом я их просто подклеиваю по углам капельками горячего клея, так быстрее и проще потом разбирать в случае необходимости.

Шасси я рекомендую щедро издырявить снизу и боков для экономии материала, меньшей деформации при усадке и упрощения отдирания от стола. Просто выдавливаю круги, помните что такое баблинг?)

А кожух я печатаю вертикально. В таком положении можно делать тонкие ровные стенки и текстура почти на всей видимой части корпуса получается в одном направлении, выглядит аккуратно. По необходимости можно дорисовать ушки крепления или ножки.

Даже если вы не сможете с первого раза точно выдержать размер и вам придётся немного сточить грани шасси напильником, следов обработки совершенно не будет видно с наружи устройства.

Конические ножки на нижней части корпуса печатаются без поддержек, что избавляет от последующей обработки и экономит материал/время.

Если вы печатаете на скотч или клей, поверхность которая прилипает к столу как правило получается не ровной и требует обработки. При таком подходе она окажется с задней стороны корпуса(со стороны интерфейсных разъёмов), которую один фиг никто обычно не видит.

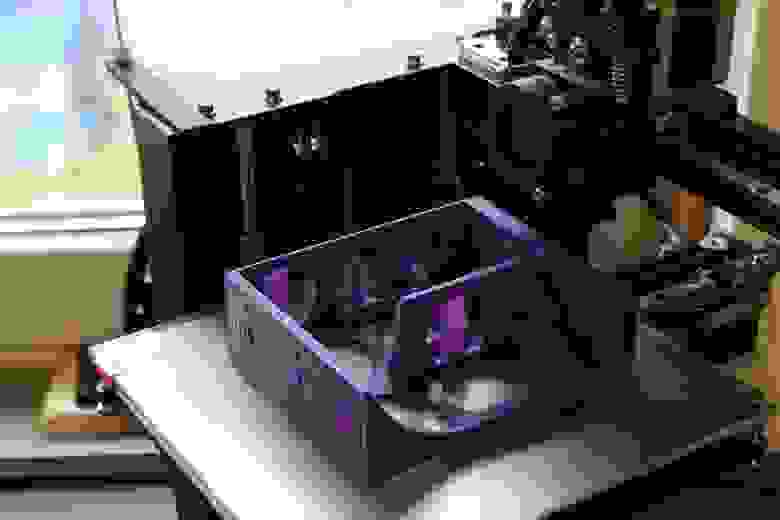

Этот корпус я печатал из PLA пластика соплом 0,3мм на принтере российского производства MZ3D-256 со следующими настройками структуры: толщина стенок 0,6мм, заполнение 23%, без печати подложки.

Размер корпуса в моём примере позволяет разместить внутри ардуину уно, пару реле, драйвер шагового двигателя, преобразователь напряжения, различные коммуникационные разъёмы и элементы управления/индикации.

Вы конечно нарисуете шасси необходимого размера под свои модули, лишь бы хватило области печати принтера, чтобы напечатать кожух цельным. На мой взгляд наиболее простой и удобной будет именно такая конструкция.

Выгода от корпуса очевидна) Конструкция не разваливается, из устройства не торчат провода, оно не похоже на бомбу, никто не знает, что оно работает на ардуине и его не стыдно показать на выставке или отдать программистам для написания прошивки.

Надеюсь эта информация оказалась кому-то полезна, спасибо за внимание.

P.S. На картинках не аудиоусилитель, а контроллер полива, просто аудиоразъёмы очень удобны для подключения слаботочных нагрузок.

UPD. Спасибо НЛО за то что приняло на борт сообщества и всем участникам за тёплый приём:)

И конечно файлики, экономлю время изобретателям)

Источник

Рисуем корпус Arduino Nano в SolidWorks для 3D-печати

Статья содержит подробную инструкцию, предназначенную для разработки корпуса под Arduino Nano в программе SolidWorks с последующей 3D-печатью. Корпус имеет задвигающуюся крышку и кнопку. Процесс разбит на шаги, шаги на отдельные пункты, действия проиллюстрированы скриншотами из SolidWorks.

На каждом изображении совмещено до 4 скриншотов. Для удобного просмотра возможно открывать картинки в полном размере, а в конце прилагаем фотографии напечатанных изделий.

Инструкция очень подробная, содержит много примечаний, связанных с особенностями 3D-печати. Предназначена для тех, кто недавно приступил к изучению SolidWorks, немного знаком с интерфейсом и умеет пользоваться базовыми инструментами: бобышка, вытянутый вырез, автоматическое нанесение размеров, фаски. Глубоких знаний SolidWorks не требуется.

Введение

При проектировке детали больше всего времени уходит на обдумывание мелочей. Дополнительные сложности возникают, если проектировать нужно под 3D-печать со всеми вытекающими особенностями.

Прежде, чем проектировать корпус для контроллера Arduino Nano, необходимо снять основные размеры:

- габариты самой платы;

- размеры его mini-USB разъемов и контактов, которые будут выходить наружу.

Для этого понадобится штангенциркуль и линейка.

Размеры платы и некоторые особенности

Мы будем разрабатывать небольшой корпус для Arduino Nano – удобный в работе и легкий в печати. Пины у контроллера останутся открытыми, световая индикация будет хорошо видна, в корпусе будет крышка для легкого монтажа/демонтажа платы в корпус, а также кнопка.

Габариты платы – 43,5 мм в длину, 17,7 мм в ширину. Есть выступающие детали: снизу контроллера USB-COM порт выпирает на пару миллиметров, вверху большую часть занимает mini-USB. От грани контроллера USB до верхней грани micro-USB расстояние составляет 7,3 мм. Порт USB имеет небольшой изгиб, соответственно придется моделировать и его тоже.

Порт выступает за габариты платы на 2 мм, высота порта – 3,8 мм. Ширина порта имеет два размера – 7,7 мм сверху, 6,8 мм снизу из-за его необычной формы. Большая часть деталей стоит по центру, что несколько упростит моделирование.

Проектирование корпуса в SolidWorks

Чтобы приступить к проектировке, запустите SolidWorks и создайте новый проект: файл – новый – деталь (трехмерное представление нового тела).

Шаг 1: создание тела

- Перейдите во вкладку «эскизы» и воспользуйтесь инструментом «прямоугольник из центра» (пиктограмма прямоугольника с точкой посередине). Выберите вид спереди и на рабочей области нарисуйте прямоугольную фигуру из центра.

Для удобства работы можно нажать CTRL+8, чтобы развернуть плоскость перпендикулярно к себе. - Проставьте размеры, соответствующие габариту платы Arduino Nano + 1 мм для каждого значения, воспользовавшись автоматическим нанесением размеров.

Шаг 2: полый корпус без крышки

- Чтобы создать полость внутри твердого тела, воспользуйтесь инструментом «оболочка» во вкладке элементы. Это придаст твердому телу вид коробочки.

- Поставьте ему толщину 1,2 мм и добавьте одну грань, где будет открытая область. Кликните сначала в поле, помеченное синим кружком, а затем на грань, отмеченную на рисунке стрелкой тем же цветом. Инструменту нужно обязательно поставить чекбокс «оболочка наружу». Отметьте рядом пункт «отобразить предварительный просмотр».

Шаг 3: вырез под разъем USB

- На подготовленной грани для порта (с толщиной 2 мм) нужно сделать новый эскиз. Для этого в рабочей зоне выберите утолщенную грань и создайте на ней новый эскиз. Отобразите его к себе перпендикулярно.

- Начертите контуры будущего разъема с помощью инструмента «прямоугольник из центра». Проставьте ему размеры с увеличением на 0,5 мм, это будет небольшой допуск, чтобы после печати не пришлось дорабатывать прорезь надфилями.

Пример: по ширине размер USB 7,7 мм, значит, отверстие нужно сделать чуть больше – 8,2 мм. - Воспользуйтесь автоматической привязкой к центру. Для этого с зажатой клавишей CTRL выберем две точки как на картинке и применим взаимосвязь «горизонтальный».

- К одной из сторон нужно применить автоматическое нанесение размеров, поскольку на этом расстоянии у нас находится стенка крышки. Толщина стенок 1,2 мм, поэтому и размер ставим соответствующий.

- У miniUSB посередине есть небольшая ступенька. Точно измерить ее сложно, поступите следующим образом: измерьте линейкой расстояние с каждого края до начала изгиба, как показано на рисунке. В данном случае получилось примерно 1,8 мм с каждого края. Инструментом «линия» схематично нарисуйте пару отрезков, как на рисунке, затем нанесите размеры.

Нарисуйте осевую линию по центру эскиза. Минимальный размер miniUSB 6,8 мм нужно поделить на 2, так как замер будет идти от осевой линии. Получится 3,4 мм. На рисунке осевая показана розовым цветом. - Инструментом «отсечь объекты» удалим ненужные линии.

- Инструментом «зеркально отразить объекты» сделаем отражение наших линий относительно центральной оси и применяем. Нужно снова воспользоваться инструментом «отсечь объекты» и также удалить ненужные линии с другой стороны эскиза. Нажмите на галочку «применить».

- Эскиз разъема готов, осталось вырезать его в корпусе. Во вкладке «элементы» воспользуйтесь инструментом «вытянутый вырез». В данном случае длина выреза должна превышать толщину стенки, чтобы отверстие было сквозное. Примените изменения, нажав на галочку.

Шаг 4: упоры для платы

Если сейчас распечатать эту коробочку, плата в ней будет ложиться на излом, поскольку у текстолита Arduino Nano не будет опоры. Нужно спроектировать четыре упора по краям, на них будет упираться текстолит.

- Воспользуемся инструментом «прямоугольник по углам» и нарисуем на внутренней плоскости в одном из углов квадрат размером 2х2 мм. Две его грани должны автоматически привязаться к краям прилегающих стенок. Не выходя из эскиза, нанесите две осевые линии для отражения этого квадрата по другим краям коробочки.

- Инструментом «зеркально отразить объект» отразите эскизы квадратов. Это нужно сделать в два захода. Сначала выделяете все четыре линии квадрата, отображаете их по горизонтали и нажимаете применить, затем выделяете линии двух квадратов и отражаете относительно вертикальной линии. Не забудьте нажать галочку.

- Во вкладке «элементы» выберем «вытянутая бобышка» и сделаем упоры трехмерными. В поле «глубина» указываем размер 3,9 мм.

Примечание: для этого шага необходимо знать расстояние от верхней части miniUSB до платы Arduino, измерьте его штангенциркулем.

Шаг 5: вырезы под контакты, кнопку и светодиоды

На плате Arduino Nano есть пины для подключения периферии.

- Создайте еще один эскиз на внутренней стенке корпуса. Пины у Arduino в ширину занимают примерно 3 мм. Этого расстояния достаточно для подключения проводов с квадратными разъемами.

- Во вновь созданном эскизе в длину нарисуем прямоугольник с привязками от упора до упора. Для этого нам понадобится снова инструмент «прямоугольник по углам». Ширину разъемов выставляем 3 мм у каждого выреза.

Шаг 6: моделирование пазов для крышки

Корпусу не хватает крышки, моделировать ее нужно отдельно. Но сначала нужно сделать в корпусе два паза друг напротив друга, иначе без них крышка держаться не будет.

- Перейдите на панель эскизов и создайте новый эскиз, выберите «вид справа». Нажмите на редактируемом эскизе кнопку «перпендикулярно» (правой кнопкой мыши по эскизу — выбрать значок перпендикулярно). Здесь нужно включить вид в разрезе, чтобы проще было ориентироваться. В меню «сечение 1» выберите вид справа.

- Сначала начертим осевую линию посередине, затем нарисуем произвольный угол из двух отрезков. Один отрезок вертикален. Проставим размеры: между крайними точками отрезков ширина 1,28 мм, между крайней левой стенкой и корпусом – 1,6 мм.

Дополнительные размеры: угол между отрезками 45 градусов, расстояние от внутренней стенки до верхней точки угла 0,64 мм. - Теперь нужно добавить несколько произвольных линий для будущего выреза под крышку (до осевой линии, как показано на рисунке) и воспользоваться инструментом «зеркально отразить объекты».

- Применим «вытянутый вырез» к эскизу: в сторону USB (направление 1) поставим размер 22,15 мм, в противоположную (направление 2) – 25 мм. Этого достаточно, чтобы вырезались пазы под будущую крышку.

Шаг 7: фаски

Фаски несут в себе две функции: эстетику и сглаженность при печати. Сопло не будет делать резких движений под углом 90 градусов, а будет плавно поворачивать под 45. При печати грани детали не только не будут заворачиваться вверх, но и корпус будет выглядеть эстетичнее. Для граней 1 мм фасок будет достаточно.

Выберите инструмент «фаска» во вкладке элементы и укажите размер 1 мм. Укажите, к каким граням нужно применить. Поворачивайте корпус детали, чтобы удобнее было выделять фаски.

Шаг 8: крышка

Корпус готов, осталось экспортировать его в формат STL и напечатать. Пока он печатается, создайте новый файл.

- Файл – новый – деталь (трехмерное представление одного элемента).

- Создадим новый эскиз и снова укажем габариты Arduino Nano. Перейдите во вкладку эскиз и на виде спереди нарисуйте прямоугольник с размерами 18,2 мм и 1,6 мм. Также нужно нарисовать осевую линию, разделяющую фигуру пополам.

Шаг 9: кнопка

- Создайте новый документ: файл – новый – деталь.

- На виде спереди выберите вкладку эскиз и начертите произвольный «прямоугольник из центра»

- Размер кнопки будет немного меньше отверстия в корпусе на 0,5 мм (3,5мм и 6,5мм) с каждой стороны. Кнопка очень маленькая, при распечатке практически не усаживается, поэтому делать размер еще меньше нет никакого смысла.

Крышка и кнопка полностью готовы, осталось их распечатать.

Источник