Еще один вариант корпуса

Стоит ли говорить, какие обычно проблемы вызывает поиск/ создание корпуса для очередного девайса? Причем практически всегда бывает легче сделать плату под конкретный корпус, чем искать корпус для платы.

Предлагаю еще один вариант решения проблемы, в принципе, на любителя, но эксплуатационные характеристики для самоделок вполне даже ничего.

Как я и писал ранее, работаю я в цирке, а после реконструкции осталось некоторое количество материала, которым обшивали фойе — композитные пластины, представляющие собой бутерброд из полиэтилена между двух слоев алюминия. Весь бутерброд с товарной стороны окрашен в какой-либо цвет, а с внутренней окрашен в белый. Материал легко режется, сверлится, пилится, гнется(вот тут поосторожней). Толщина в данном случае 4 мм.

Из этого материала и алюминиевых уголков я наловчился делать юзабельные корпуса(и даже шкатулки). Сейчас расскажу о самой свежей самоделке.

Поступил заказ для дружественного проекта сделать концертный Atari Punk Console, статья про который давно висела на хабре, уже начали клепать радиоконструкторы и вообще.

Схема осталась такой же, хотя была идея ввести еще больше различных регуляторов, сделать в том же корпусе фэйзер, но все ограничилось переделкой платы под использование разъемов для всех органов управления.

Корпус в данном случае изготовлялся так.

1.Нарезаем заготовки для остова — в качестве них послужили отрезки алюминиевого уголка 15Х15 и декоративной алюминиевой пластины от старого телефизора.

2.Размечаем и рассверливаем отверстия под заклепки. Следует сказать, почему именно заклепки, а не винты. В первых своих корпуса по этому методу я делал большок количество резьбовых соединений, корпус легко разбирался до винтика, но количество операций(разметить — просверлить-нарезать резьбу — вкрутить винт) показалось слишком большим, поэтому соединения на винтах я оставил только на крышках корпуса и прочих деталях, которые в процессе сборки нужно ставить в последнюю очередь.

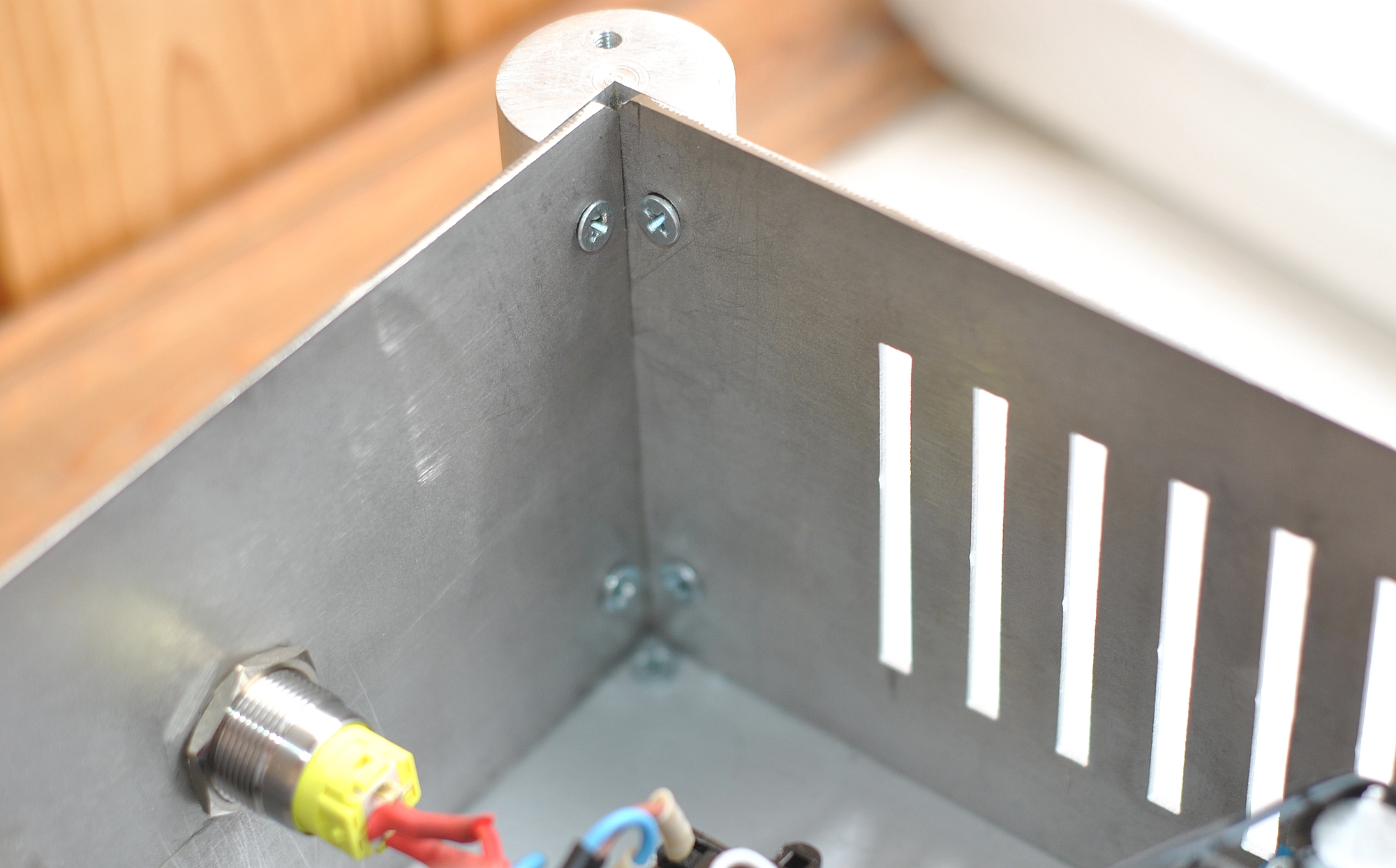

Вот примерно так это выглядит.

Отверстия сверлил так: разбивал заготовки на верхнюю рамку(2 уголка, 2 полосы) и такую же нижнюю. Соединялись они при помощи 4 отрезков уголка.

Сверлил попарно, зажав заготовки в тиски. После склепывания верха и низа, рассверливал и приклепывал соединяющие отрезки к одной из частей, проверял, нет ли перекоса, надев оставшуюся часть

3. Далее, лепим «мясо» на «кости». В этой конструкции я решил закрыть пространство между уголками полосами из композитного материала, которые уже прикручивал на винты. Правая боковая крышка — съемная, под ней скрывается батарейный отсек. Сама плата прикручена к днищу через стойки с резьбой, которыми крепятся материнские платы.

4. Верхняя панель сделана из тонкой стали. Признаться, очень хотелось сделать надписи путем перевода(ЛУТ) и защиты тонера акриловым лаком. Но то ли любимая подложка от Оракала дала сбой при переводе не на медную фольгу, а на стальной лист, то ли утюг подкачал, то ли реально картридж пора заправить, но четкого рисунка не получалось. В итоге рисунок был распечатан на самоклейке(цвет — пожелание заказчика), которая была приклеена на панель и покрыта сверху тремя слоями лака. Получилось неплохо, но на металле было бы лучше.

В дополнение еще пара сохранившихся фото, но уже с другим принципом крепления уголков и пластин:

Блок питания с регулируемым напряжением. В данном случае приклепывались и привинчивались уголки по типу канта.

APC для собственного использования. Тут пластины прикручивались к уголку, который закреплен изнутри. Верхняя панель — из пластины, но поскольку толщина пластины 4 мм, крепить к ней переменные резисторы не особо удобно.

Итак, подведем итоги.

Плюсы:

— корпус можно сделать при минимальном наборе инструментов

— корпус получается относительно красивым(зависит от кривизны рук. У меня она все-таки довольно большая)

— корпус представляет собой экран(потому как каркас металлический и два слоя фольги в композите)

— корпус устойчив к механическим воздействиям на бытовом уровне(только молотком не надо колотить)

— корпус уже окрашен(но можно и перекрасить)

Минусы:

— при кривоватых ручках и результат такой же, детали нужно подгонять друг к другу путем напилинга

— все-таки видно домашнее происхождение

— для некоторых устройств корпус получается тяжелым

— для некоторых устройств корпус в виде экрана не годится

Себестоимость:

— 3 метра уголка встали мне в 90 рублей, этого хватит на два-три подобных корпуса

— композит в виде листа стоит относительно дорого — около 2000 руб. за лист 2*1 метр(из него можно намутить целую дивизию коробочек), хотя кому как. Мне достался бесплатно, вообще, можно пройтись по стройкам и купить остатки

— заклепки и винты. на этот девайс их ушло от силы рублей на 30

— металлическая пластина. Тоже брал с работы, но даже если покупать, недорого.

— самоклейка и лак. Пачки бумаги и баллончика лака в сумме на 300 рублей хватит на ту же дивизию коробочек.

При этом наличие ножовки, лобзика, дрели, заклепочника, мелкого слесарного инструмента подразумевается.

Источник

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

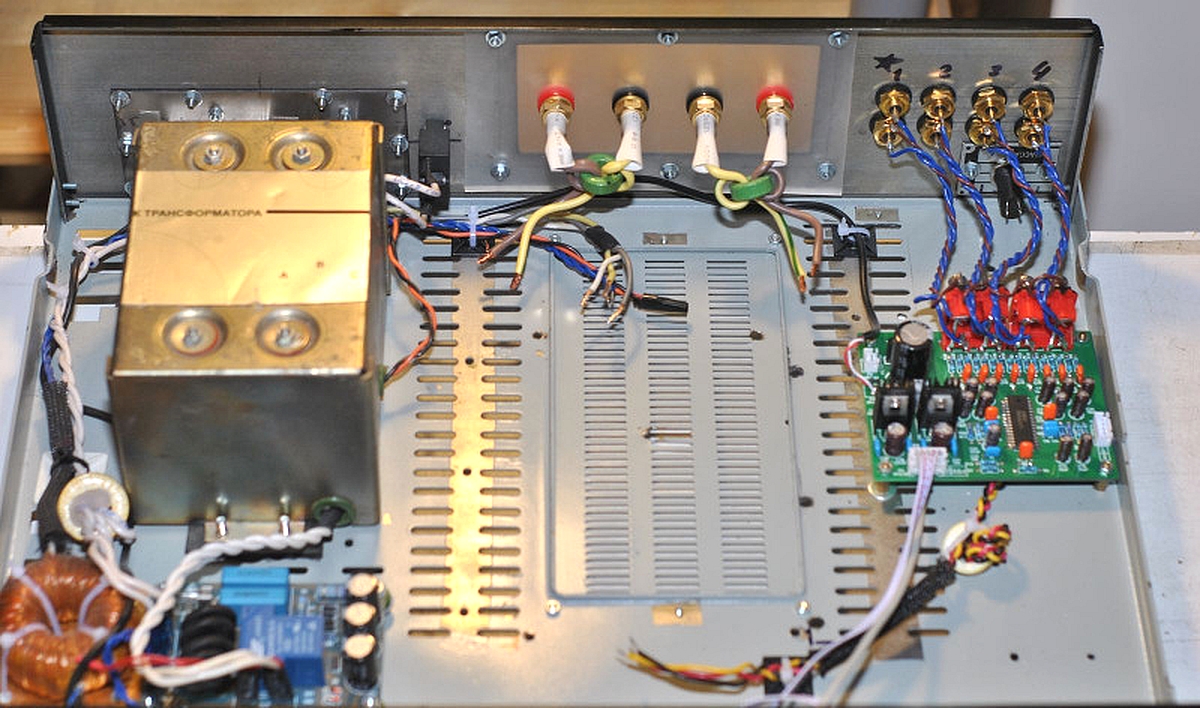

Из старой аппаратуры

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

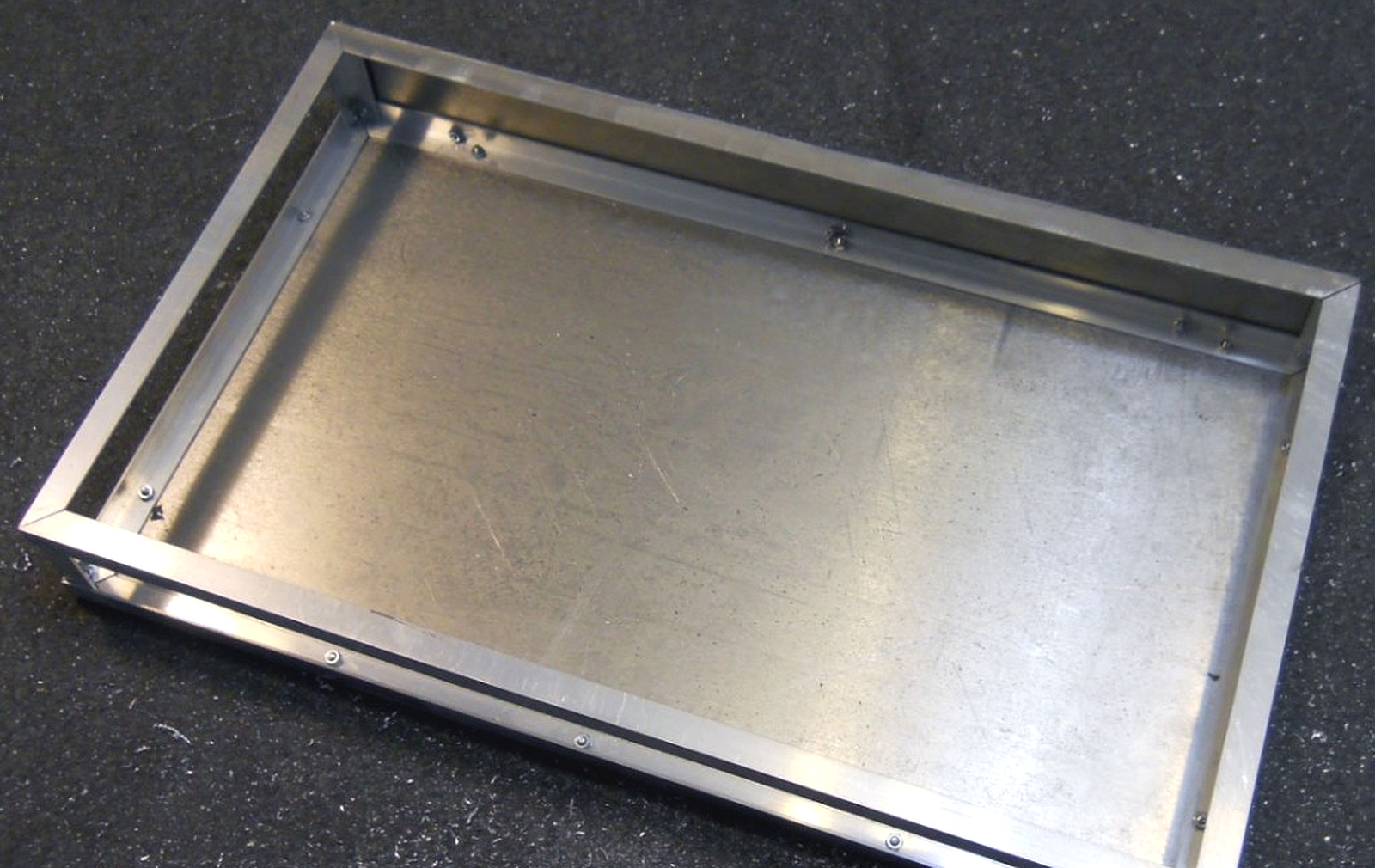

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

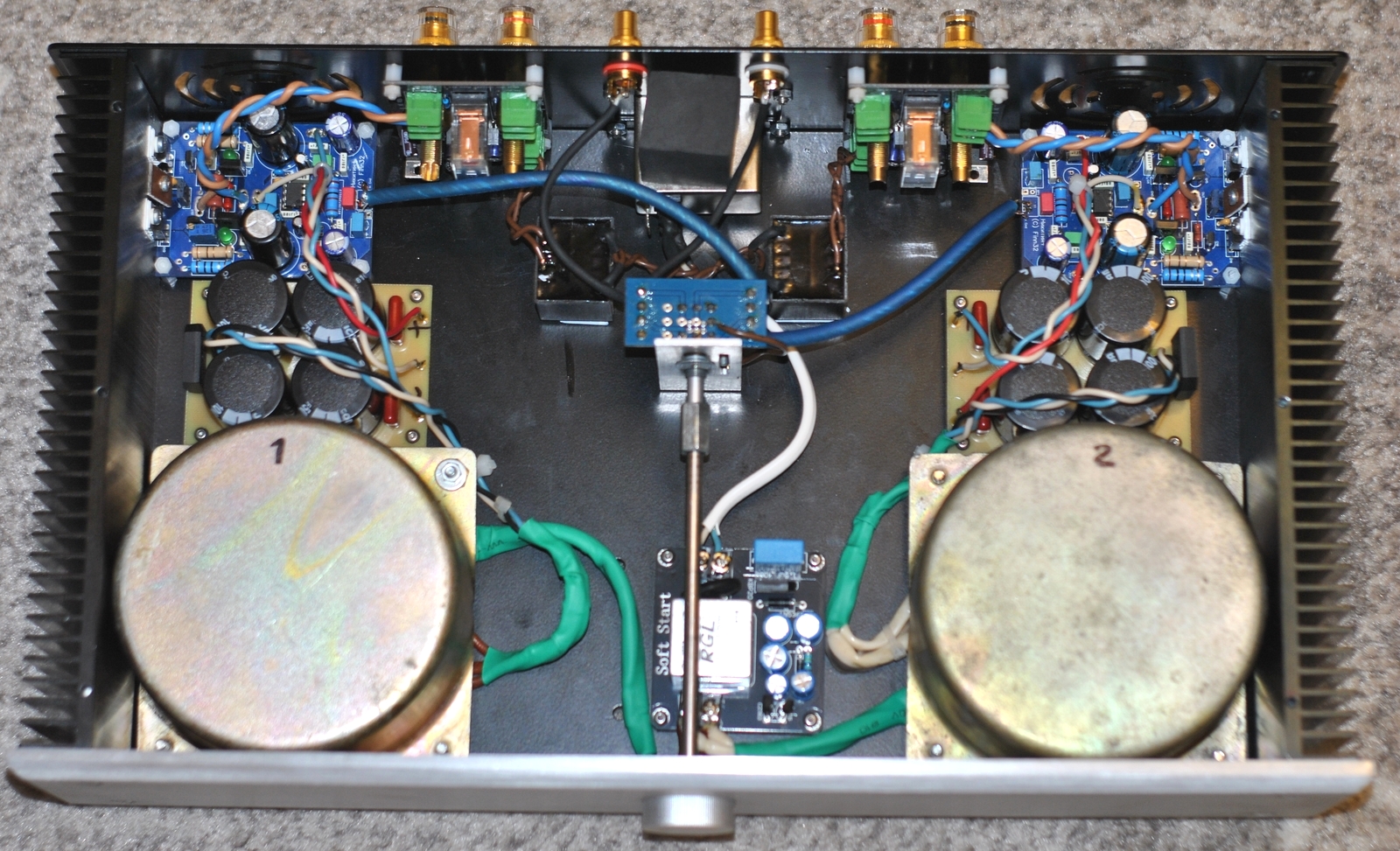

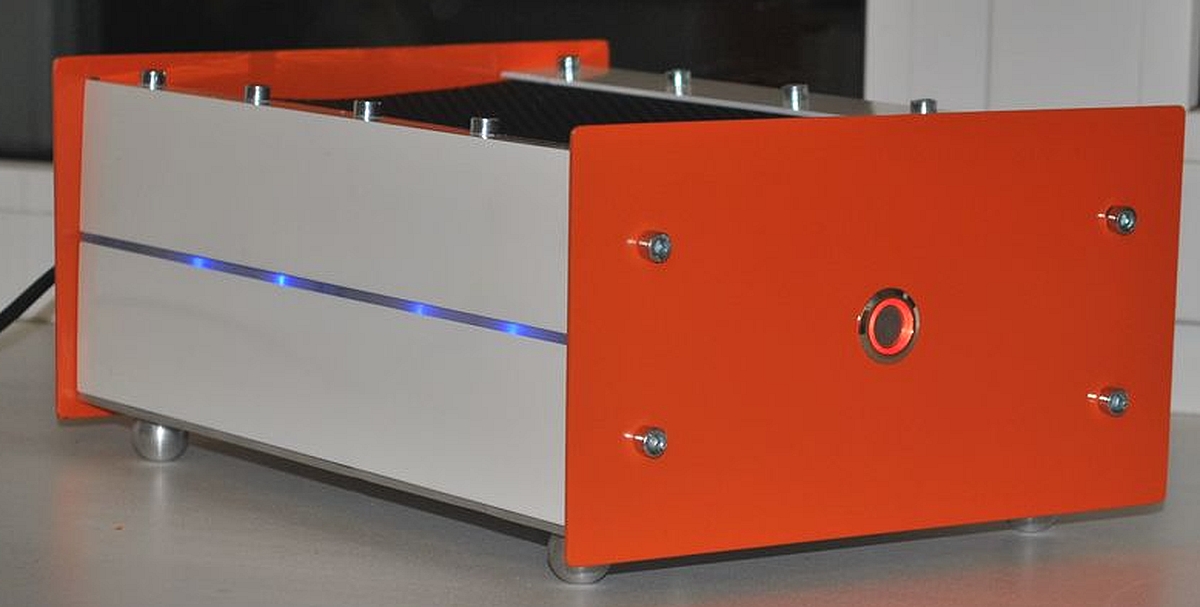

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

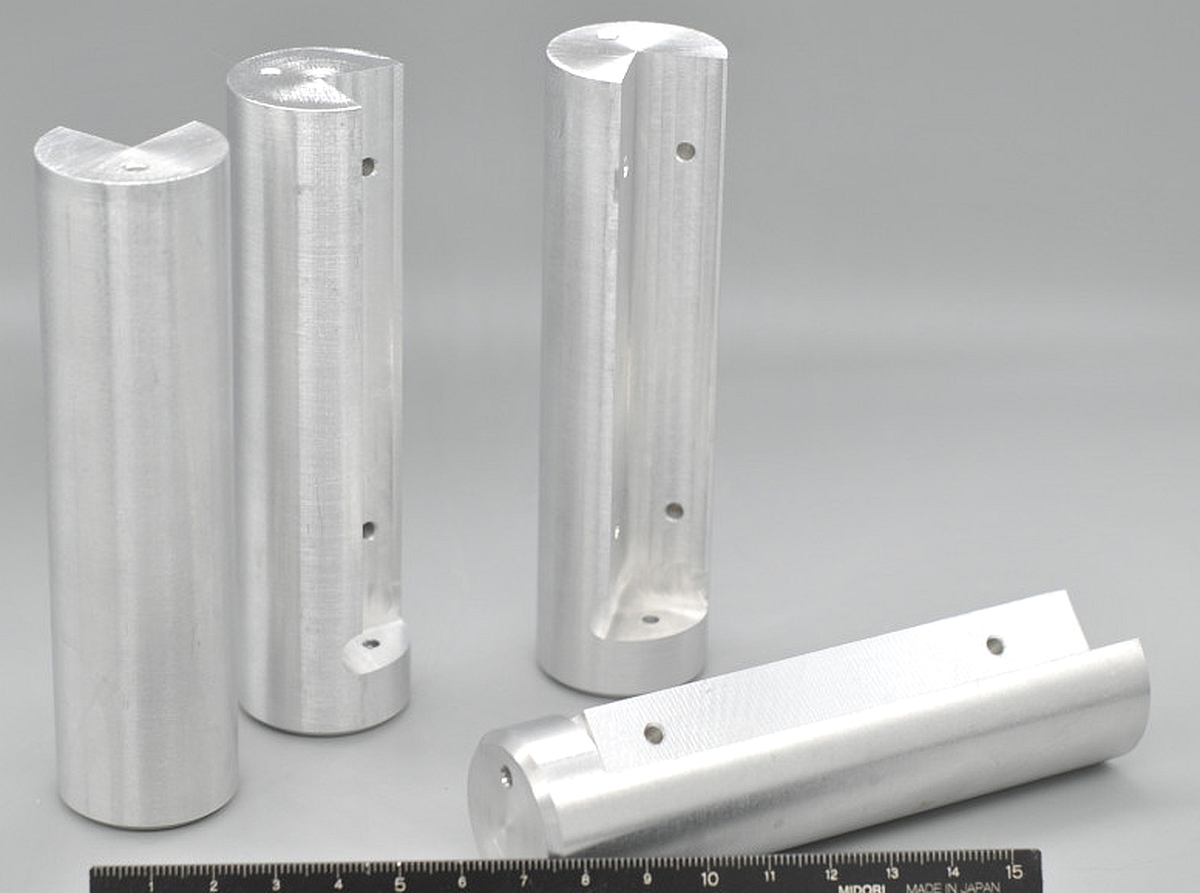

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

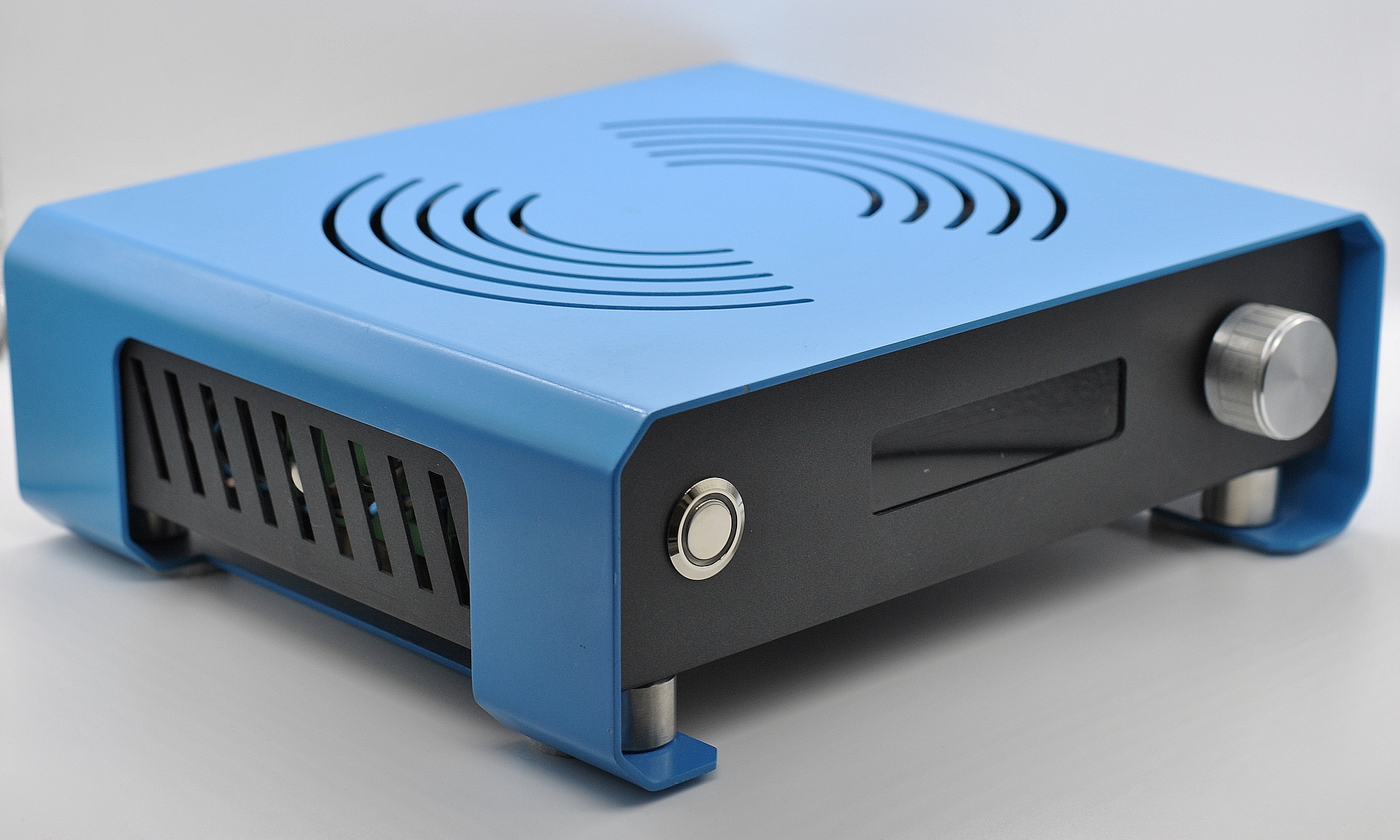

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник

Сборка рига из уголка (мини-лайфхак с термоклеем)

DaggerX

Великий мудрец

В мире крипты ничего заранее продумать невозможно. Денег нет на расширение потому что у тебя, а не потому что продумываешь.

Сразу видно отсутствие конструктивного бизнес-мышления. Чтобы переместить винт на новое место я сверлю один раз. Чтобы переместить клёпку на новое место, сверлить нужно два раза.

Marik252

Бывалый

Glane

Знающий

Термоклей — он же в народе «китайская сопля» держать данную конструкцию не будет долго, так как от жары начнет «плыть» — а от холода отпадать. Используется в электронике чтобы фиксировать провода и разъемы и другие радиокомпоненты изделия для борьбы с вибрацией — чтобы ничего в корпусе, включая электропроводку болталось, включая компоненты монтажа печатных плат и для защиты подключенных между собой разъемов от случайного их разъединения во время эксплуатации устройства.

. Настоятельно не рекомендую использовать термоклей как средство для крепления между собой элементов несущего силового каркаса. .

. Особенно клейка каркаса из алюминиевого уголка с ровной и гладкой поверхностью — так как алюминий покрыт всегда толстым слоем оксидной пленки. Оксидная пленка на поверхности алюминия очень сильно препятствует диффундировать компонентам клея т.к. препятствует попадание в микро- углубления и поры на поверхности самого металла, не давая нормально соединится с его кристаллической решеткой. Из-за этого весьма очень плохо использовать нейтральные термопластичные клеи и герметики для быстрого монтажа на основе этиленвинилацетата, полиамида и полиэтилена. Данные материалы просто не могут нормально обеспечить качественное клеевое соединение деталей из алюминия, стойкое к знакопеременным физическим силовым нагрузкам! .

Рекомендую использовать для соединения алюминиевого каркаса винты-саморезы по металлу с наконечником в виде сверла для быстрого монтажа с помощью электро-шуруповерта, предварительно накернив точки их установки с внешней стороны каркаса.

Для предотвращения смещения элементов конструкции во время монтажа (при «ввинчивании» саморезов) используйте струбцину или «сварочный» зажим в форме пассатижей. Особенно удобно использовать, если есть в наличии маленькие тиски.

Ну и прилагаю, как вариант примера сборки каркаса для из алюминиевого уголка с помощью саморезов и фрагментов корпуса от старого компьютера. Один из собранных мною вариантов. (Эскизный чертеж и фото готовой сборки «под ключ». )

Источник