- Тема: Акустика открытого типа от ГОРО

- Акустика открытого типа от ГОРО

- Re: Акустика открытого типа от ГОРО

- Re: Акустика открытого типа от ГОРО

- Как сделать самодельный корпус для ПК – открытый системный блок своими руками

- Шаг 1: Соберите материалы

- Шаг 2: Вырезаем платформы

- Шаг 3: Обрабатываем края

- Шаг 4: Сверлим отверстия для поддерживающих колонн

- Шаг 5: Отмечаем и сверлим отверстия для держателей материнской платы

- Шаг 6: Вырезаем опорные колонны

- Шаг 7: Собираем кейс

- Шаг 8: Готовый девайс

- Инструмент оверклокера. Изготовление открытого корпуса-стенда

Тема: Акустика открытого типа от ГОРО

Опции темы

Акустика открытого типа от ГОРО

———- Сообщение добавлено 13:18 ———- Предыдущее сообщение было 13:17 ———-

Привет всем меломанам и конструкторам Vegalab!

Вот решил создать акустику открытого типа на 6гд-2 и мониторных студийных динамиках.

Все, вроде получилось (как макет). Долго настраивал фильтры: и с измерительным микрофоном, и сталкивая в лоб с имеющимися у меня, высокого класса — винтажными, и референсными современными — АС. Слухом тоже не обижен, как и 40-летним опытом «слухача» (сам когда-то много лет лабал в кабаках).

Фильтры пришлось делать громоздкие — третьего порядка (ни первого ни второго не пошли ввиду «мыла» на краях частот). Бас удалось воссоздать в очень достоверном виде: выпуклый, упругий, «бочка» не мешается с «басухой», а бас-гитара (контрабас) — хоть переписывай партию на слух. СЧ легкие — передают акустику студии, и вместе с тем, не визжат и не бубнят нисколько. ВЧ — ни малейшего намека на «сибилянты»: никаких «цыков» и «песка», «чарлик» как живой, а «райды» бьют по ушам как взаправду. Короче, тот звук к которому я привык еще в 60-х прошлого века и в своей «инструменталке».

Головки СЧ — мониторные (именно среднечастотные!) BEAG, а «пищали» тоже мониторные студийные (новые из коробки): 1,2 дюйма титановые с полосой от 1200 до 45кГц.

Частоты раздела 280Гц и 2,8кГц.

Все динамики — в идеале (даже 6гд-2).

Корзины динамиков демпфированы изнутри мастикой (специально неровно!). Все динамики на пористой резине. Шайбы и гайки ТОЛЬКО через резиновые прокладки (ОЧЕНЬ важно чтобы НИ ОДНА ТОЧКА излучателей не касалась корпуса!!). ВЧ-излучатель приклеен к магниту СЧ-излучателя через ПРОБКУ, и НЕ выступает за край центральной части диффузора СЧ.

Очень большой упор на провода (для меня это принципиально!): на НЧ и СЧ — чистая-медь-моножила «четверка», на ВЧ QUED тоже «четверка» медь с серебром. Пайка, разумеется, ТОЛЬКО серебряным припоем.

На макете все резисторы — РАЗМОТАНЫ: это уничтожает всякую паразитную индуктивность! Сам пробовал на практике — намотанные в виде катушки индуктивности резисторы — НЕ ЗВУЧАТ!

Короче, эти АС, в принципе (на мои уши) переиграли все что у меня есть (а есть очень немало и вовсе не барахло) и я остался доволен. Осталось довести до ума корпуса и фильтры (заказал в Аудиомании все необходимое на весьма кругленькую сумму). Что касается себестоимости (без работы, естественно) то она получилась в районе 80 т.р. (что гораздо дешевле моих «магазинных» АС).

Но вот загвоздка: раз пошла такая пьянка, захотелось довести АС до полного ума, а этого не получается ввиду собственного резонанса ящика (комната 27кв.м.) что составил около 130Гц.

Ящик 116,5 литров. Высота — 122см., ширина — 44см., боковые стороны — 22см. (боковые выбирал экспериментальным путем: при меньших маловато отдачи, а чуть больше вылазит бубнеж). Фанера березовая, шлифованная — 21мм. Передняя панель — 36мм. (фанера + качественная ДСП).

Заднюю стенку (ПАС, и все прочее) категорически не приемлю — сломают открытый звук однозначно! А потому решил попробовать резонатор Гельмгольца в виде какого-нибудь устройства (хоть бутылки!) чтобы подавить в ящике его резонанс. Но сколько не шарил в Инете, не нашел как рассчитать сей «прибор» именно для ОЯ без всяких ПАС и прочего.

Поэтому прошу здесь помощи: возможно есть тут знатоки что знают как это сделать?

Всех всем благ, и удач в конструировании!

Последний раз редактировалось ГОРО; 05.02.2014 в 05:30 .

Re: Акустика открытого типа от ГОРО

А простой мешок-колбаса с набивкой по вкусу и подвеской в центре разве не уберет ящичные резонансы?

Бюджетом просто убили. Переложили средства в широкие карманы Аудиоманий. Я на готовых АДАМ 8 прекрасно слышу бочку отдельно от баса — не фокус. 6 подходов к ГД-2 позади. Меня хватало на это попердывание максимум на 2 недели. От музыканта не ожидал внимания к резисторам! Вы уж извините)

Какой ВЧ вы использовали? Давно ищу возможности подвесить подобным образом.

Re: Акустика открытого типа от ГОРО

Резисторов не видно в фильтрах размотанных?Юрий а зачем подвешивать ,у Томми в Авторских системах Вы не видели как он на своей акустике одни вч на другие заменил»легким движением руки»-значит Вы просто и не искали .А перегородка с отверстиями между нч и сч разве не резонатор Гемгольца?

Последний раз редактировалось сергей дроздов; 07.01.2014 в 16:06 .

Источник

Как сделать самодельный корпус для ПК – открытый системный блок своими руками

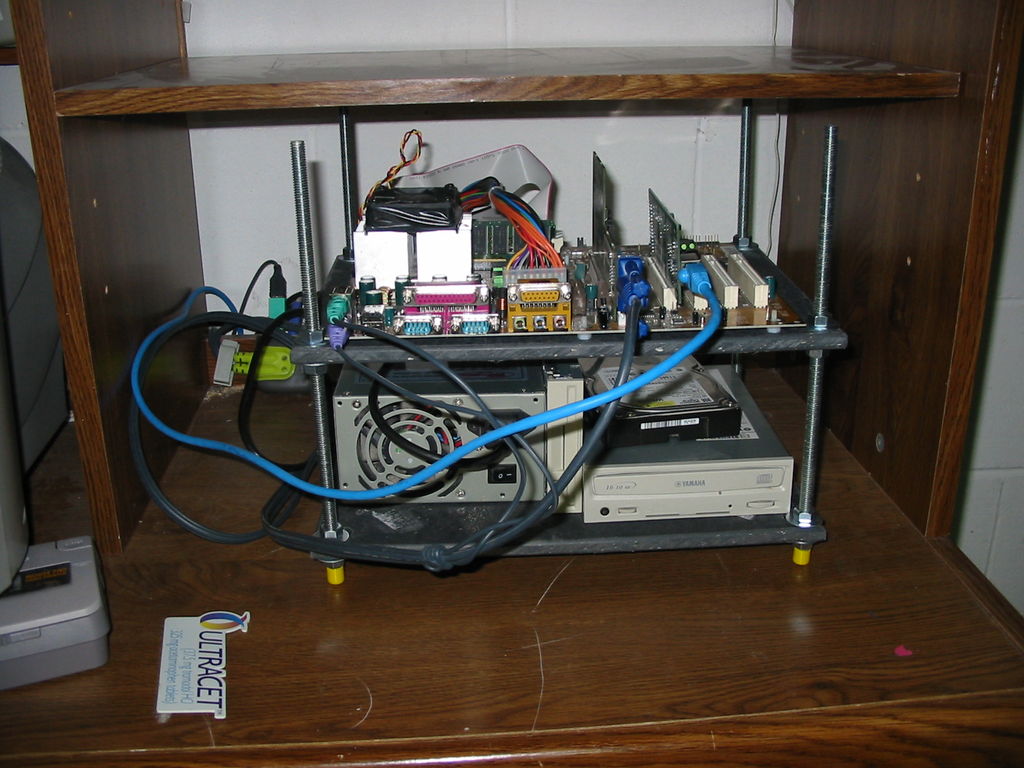

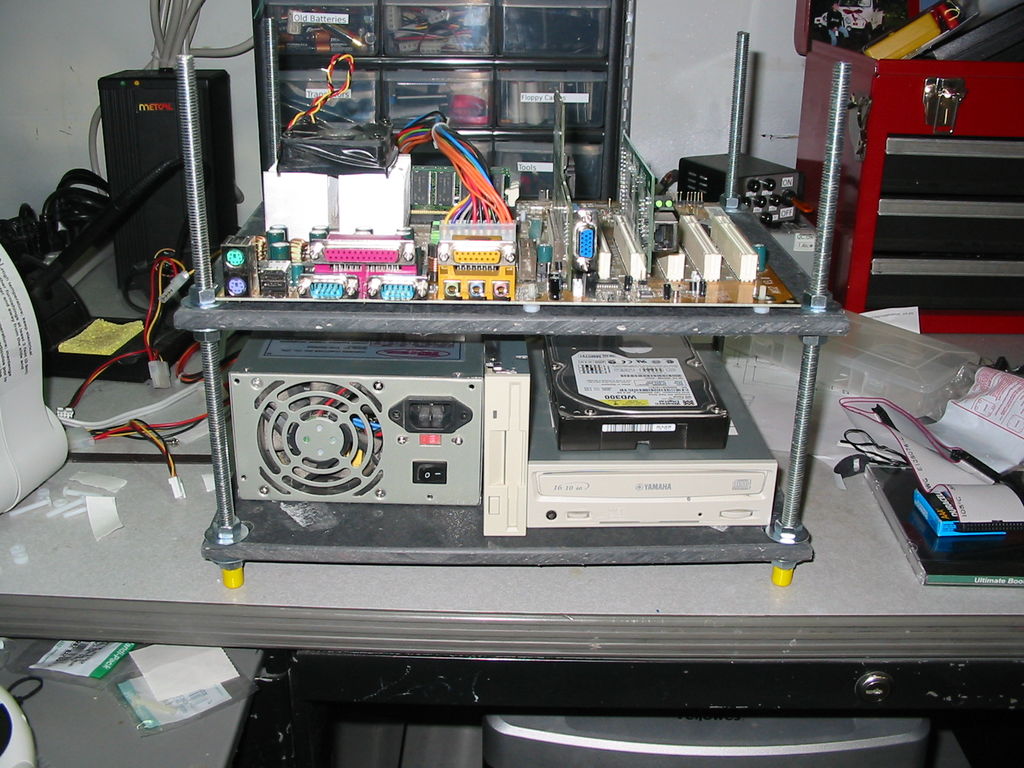

У меня есть компьютер для устранения неполадок, который я использую для тестирования компонентов других компьютеров. До сих пор для простоты я просто подключал материнскую плату, блок питания и периферийные устройства на своем столе. Несколько раз я видел чемоданчики, сделанные специально для этой цели. Но я не хотел тратить большие деньги на покупку открытого корпуса для ПК. Я также видел самодельные системные блоки, которые были похожи на фабричные решения. Но я подумал, что я могу собрать своими руками более дешевую и более простую в изготовлении, а также более регулируемую версию этого девайса.

Шаг 1: Соберите материалы

- 1- Пластиковый лист толщиной 1 см.

- 2 – штырь с резьбой диаметром 1 см

- 16 – 1 см гайки

- 16 – 1 см шайбы

- 4 – 1 см пластиковые крышки

- 6 — нейлоновые винты 2,5

- 12 — нейлоновые гайки

- сверло на 1 см

- Настольная пила

- Бита Форстнера

- Фрезер

- Скругляющая бита на 2 мм

- Сверлильный станок

- Двухсторонний скотч

- Ножовка

Некоторые заметки:

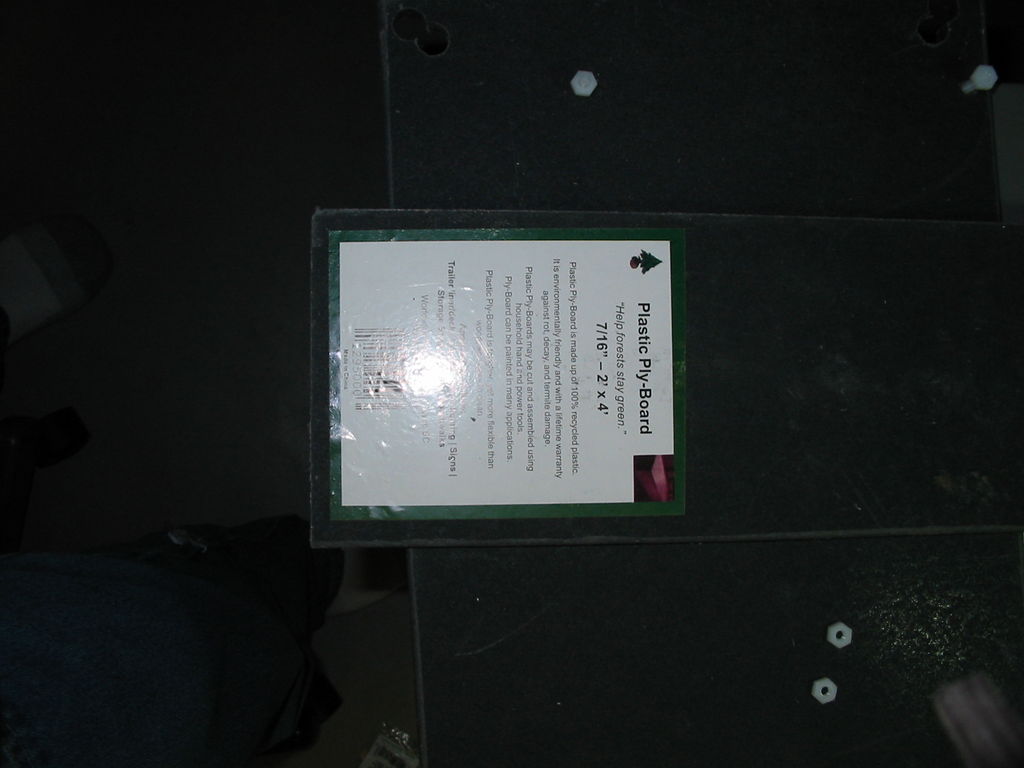

- Я бы не рекомендовал пластик, который я использовал в качестве самодельного корпуса для компьютера. Это был лист переработанного пластика размером 60×120. Он не был квадратным. Он также оказался слишком изогнутым, чтобы работа с ним была эффективной. Я потратил уйму времени, скругляя края.

- Вам не нужен фрезер и скругляющая бита на 3 мм. Я просто подумал, что скругленные края придадут девайсу более законченный вид.

- Подойдет любая пила, которой можно резать пластик.

- Хотя сверлильный станок даст вам идеально перпендикулярные отверстия, вы можете просверлить их вручную и это будет нормально.

- Бита форстнера — то, что позволило мне сверлить перекрывающиеся отверстия. Любая старая бита на 1,3 см, вероятно, подойдет, но мне нравятся чистые отверстия, которые создают биты Форстнера.

Шаг 2: Вырезаем платформы

На настольной пиле я вырезал из пластика две пластины габаритами 35*25.

Шаг 3: Обрабатываем края

Я использовал скругляющую биту на 3 мм, чтобы сделать края пластика более приятными на ощупь.

Шаг 4: Сверлим отверстия для поддерживающих колонн

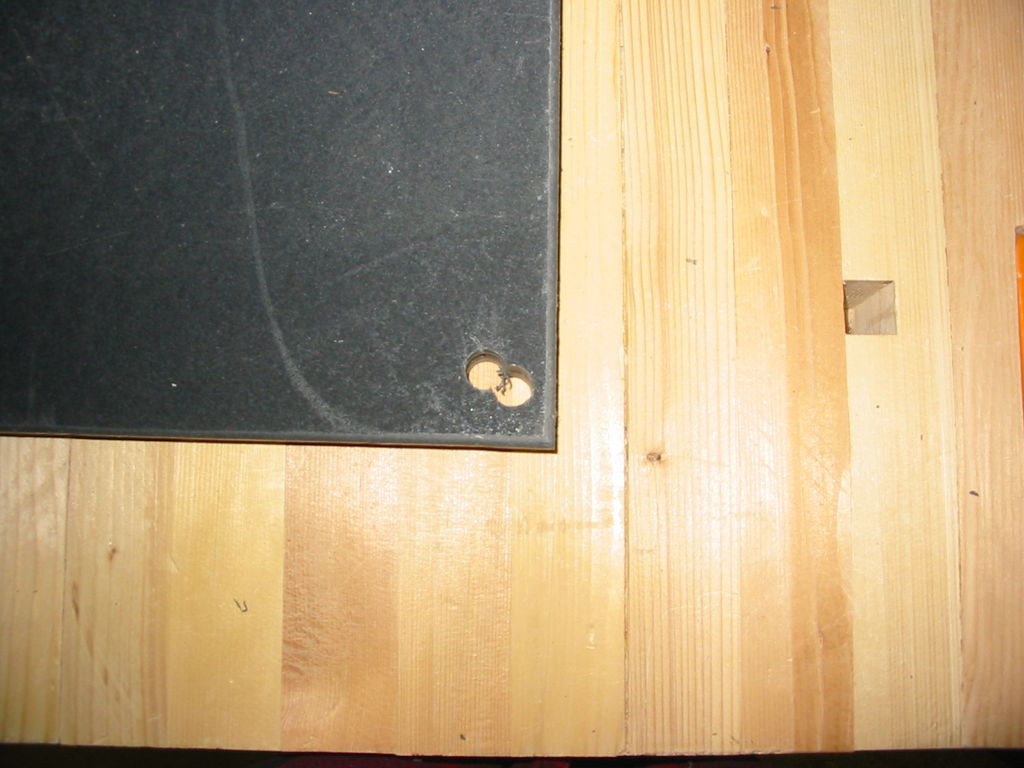

Я скрепил два куска пластика вместе двухсторонним скотчем. В каждом углу на расстоянии 2 см от края я отметил центр колонны, чтобы просверлить отверстия. Я использовал биту Форстнера на 1,3 см, чтобы просверлить обе плиты. К сожалению, я просчитался, и моя материнская плата не помещалась между колоннами, поэтому я отметил отверстия на расстоянии 1,3 см от каждого угла и просверлил еще по одному отверстию.

Шаг 5: Отмечаем и сверлим отверстия для держателей материнской платы

Я выровнял края материнской платы по длинной стороне пластика, чтобы слоты выходили за его пределы. Я также позаботился о том, чтобы материнская плата находилась по центру между отверстиями для опорных колонн. Я отметил расположение шести опор материнской платы на платформе и использовал сверло 0,5см для создания отверстий. Затем я вставил нейлоновые винты в отверстия для опор материнской платы и затянул их на две гайки.

Примечание: я увеличил размеры отверстий в опорах материнской платы, потому что полагал, что будет трудно точно выровнять все шесть опор.

Шаг 6: Вырезаем опорные колонны

Я распилил резьбовой штырь на куски длиной 30 см.

Шаг 7: Собираем кейс

Я подкрутил нижние гайки и шайбы на опорах, чтобы поднять нижнюю часть платформы примерно на 2 см от пола. Затем я продел все опоры через нижнюю платформу и накрутил с другой стороны еще по гайке и шайбе, закрепив пластик и колонны. Затем я установил следующие гайки и шайбы на высоте примерно 15 см над нижней платформой. Затем я закрепил верхнюю платформу последним комплектом гаек и шайб. В завершение я добавил резиновые колпачки на опоры, чтобы не царапать стол.

Шаг 8: Готовый девайс

На фото готовый рабочий ПК. Причина, по которой опоры выступают вверх еще на 15 см, заключается в том, что я планировал создать подставку для карт, но решил, что она мне не нужна. Я оставляю этот момент на ваше усмотрение.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Источник

Инструмент оверклокера. Изготовление открытого корпуса-стенда

Введение

Открытый стенд – вещь, казалось бы, простая и банальная. Для разгона своего основного рабочего компьютера покупается просторный корпус, организуется качественное охлаждение – потребности в стенде в этом случае нет. Другое дело, когда платформа для разгона является обособленной. Либо же возникает необходимость протестировать комплектующие на работоспособность. Вот тут без открытого стенда никак не обойтись.

Что же такое открытый стенд? Простейший вариант – когда комплектующие размещаются прямо на столе без всякого корпуса. При таком размещении в качестве основы для материнской платы традиционно используется её же собственная коробка. Плюсы такого решения – легкий доступ ко всем элементам системы и возможность быстрой замены отдельных комплектующих, либо всей системы целиком. Минусов оказывается куда больше.

Введение

Открытый стенд – вещь, казалось бы, простая и банальная. Для разгона своего основного рабочего компьютера покупается просторный корпус, организуется качественное охлаждение – потребности в стенде в этом случае нет. Другое дело, когда платформа для разгона является обособленной. Либо же возникает необходимость протестировать комплектующие на работоспособность. Вот тут без открытого стенда никак не обойтись.

Что же такое открытый стенд? Простейший вариант – когда комплектующие размещаются прямо на столе без всякого корпуса. При таком размещении в качестве основы для материнской платы традиционно используется её же собственная коробка. Плюсы такого решения – легкий доступ ко всем элементам системы и возможность быстрой замены отдельных комплектующих, либо всей системы целиком. Минусов оказывается куда больше.

Во-первых, материнская плата никак не крепится к коробке и свободно ёрзает по ней. Коробка, в свою очередь, никак не крепится к столу и может скользить по гладкой ламинированной поверхности.

Во-вторых, платы расширения остаются не закреплены. Весьма неудобно, особенно при необходимости замерять напряжения вручную щупом мультиметра. Мелкие платы под разъем PCI-E x1 – x4 при подключении дополнительного питания могут и вовсе выскакивать из слотов.

В-третьих, сборка на столе занимает много места. Сильнее всего раздражают провода от блока питания и шлейфы IDE устройств.

В-четвертых, для включения/перезагрузки плат, не оборудованных соответствующими кнопками, приходится использовать отвертку, либо ставить внешние кнопки. Отвертка – не самый удобный и безопасный вариант. Кнопки же болтаются на проводках и вносят еще больше беспорядка.

Идея корпуса-стенда проста: улучшить удобство путем добавления жестких креплений, уменьшить занимаемое место путем двухъярусной компоновки комплектующих. Грубо говоря, возьмите обычный Desktop Midi Tower корпус, положите его набок, добавьте на левую стенку стойки для материнской платы, выведите наружу провода – получится простейший стенд.

Задача

После длительного периода бенчей на коробке от видеокарты, я понял – хватит это терпеть! Из за недостатка свободного места ситуация с размещением комплектующих доходила до абсурда. Положить БП набок, на него поставить опять же боком привод. Клавиатура ютится на корпусе второго системника, мышь – где придется. Если для старой системы требуется прошить BIOS с дискеты, то еще нужно найти место для FDD, подключить его к БП и провести шлейф к МП. Нужен нормальный стенд, не коробка, а именно открытый удобный корпус.

Что же могут предложить производители оверклокеру, которому надоел винегрет из проводов на своем столе?

- Skeleton от американской компании Antec

- Strike-X Air от тайваньской Aerocool

- Test Bench v1.0 от Cooler Master

- PC-T60 от Lian Li

Есть и более экзотические варианты, например:

- Bench/Test Table Easy V3.0 от итальянской Dimastech

- QDIY Professional Modder от китайской QDIY

К сожалению, основная проблема представленных моделей — отсутствие в продаже в России (и в родном СПб в частности). К тому же, модели от Antec, Aerocool и Lian Li слишком громоздки, а связываться с почтой не хотелось. Боязно, что вместо нового целого корпуса получишь нечто помятое и бесформенное. Да и цена на тот же «Скелет» доходит до 6 тысяч рублей, а модели от Dimastech и того дороже. “Не нравится – сделай лучше” – такая мысль крутилась в голове после просмотра ассортимента местных магазинов. Сделать то можно, но нужно делать из чего-то. Как минимум, нужен каркас и поддон.

Разработка

Через некоторое время совершенно случайно попался мне старенький корпус от Inwin (далее просто инвин). Даже не корпус, а остатки от корпуса. Кто-то выбросил. Не было лицевой панели, корзины для флоппи и левой боковой стенки. Модель, предположительно, S564 CR, но это не так важно — у многих моделей внутреннее устройство одинаково. Приглянулся этот корпус тем, что поддон для материнской платы и корзина для дисков были штампованы на одном большом листе металла. Вот она – верхняя часть для будущего стенда.

Избавляемся от мягких алюминиевых заклепок при помощи сверла на 2,6. Сердцевина вылетает, а шляпка накручивается на сверло – быстрый и удобный способ. Сбивать зубилом или спиливать их не стоит – погнете и расцарапаете тонкий листовой металл. Для освобождения нужных частей от лишнего металла можно использовать болгарку. Пока работа грубая, а края всё равно потом доводить. Заклепки рассверлены, все лишнее от задней панели отпилено, осталась только нужная часть.

Покопавшись в «Закромах Родины» ради такого случая, удалось извлечь оттуда старый списанный системник Compaq DeskPro (далее — компак):

Одно время была мода на такие горизонтальные корпуса. Экономия свободного места на столе без потери производительности – только и всего. Сверху можно поставить монитор.

Внутри обнаружилась системная плата mATX на чипсете i815, процессор P3 800 (хотя наклейка на корпусе гласит “Celeron Inside”), две планки SDRAM по 128Мб каждая, приводы CD и FDD, умирающий HDD на 80Гб и сетевая плата. Питал все это скромный БП формата SFX, выдающий по 12V линии ток всего 4A. Разобрав корпус, вынув все внутренности, стало понятно – стенду быть, и вот он, каркас для него. Стоит положить сверху поддон от инвина, сразу вырисовывается картина.

Что же мы имеем? Корпус компака имеет поддержку двух 5.25” устройств, одного FDD и одного 3.5” диска – вполне достаточно для стенда. Блоки питания поддерживаются только формата SFX. ATX не поддерживается, его придется добавлять. Также придется добавить кнопку reset, в оригинале ее нет, переделать кнопку power и индикаторы на передней панели. Все это с минимальными денежными затратами, иначе неинтересно. На этом этапе уже можно сформулировать требования к будущему стенду:

- Поддержка материнских плат ATX, mATX;

- Поддержка БП ATX;

- Одно посадочное место для DVD привода;

- Одно посадочное место для FDD;

- Разборная конструкция;

- Наличие кнопок включения, перезагрузки, индикаторов питания и активности диска.

Зачем FDD? Я часто имею дело со старыми платформами, а там использование дискеты – самый простой способ обновить BIOS или перекинуть драйверы для сетевой платы. Наличие USB и звука на передней панели для стенда не требуется.

Еще фото бывшего компака:

Как видно, корзина для пятидюймовых устройств выполнена единым модулем сложной формы. Устанавливается она на шасси сверху и крепится заклепками. От них позже также придется избавиться.

Примерив к корпусу БП формата ATX, видно ширину проблемы. Требуется удалить большую часть задней стенки и сделать новые крепежные места.

Можно заметить, что на фото БП стоит неровно – мешает выдавленная на днище стойка под материнскую плату (справа видно еще одну такую же).

Выравниваю дно, с помощью болгарки и дремеля удаляю все лишнее с задней стенки. Сняв заусенцы и зашлифовав края, ставлю ребро жесткости, снятое с инвина. Ребро, во-первых, придаст жесткость конструкции, препятствуя изгибу сильно поредевшей задней стенки. Во-вторых, послужит основой для крепления БП. Конструктивно это П-образный профиль с загнутыми внутрь краями. Пришлось немного его подрезать, загнуть край с одной стороны и просверлить крепежные отверстия.

Обрезаю поддон в размер основания. Сразу же прорезаю окно для вывода проводов и сверлю крепежные отверстия. Для крепления поддона к основанию беру винты M4. С обратной стороны накручивается гайка. После всех отрезных и сверлильных работ необходимо тщательно отшлифовать края, сняв все заусенцы. Взяв корпус рукой в любом месте, металл не должен резать.

Задняя панель крепится к поддону в торец двумя винтами M3. С обратной стороны также гайки. Перед покраской основание разбирается для облегчения доступа, а также, чтобы затем заменить все заклепки на винты M4. L-образный вырез, где раньше у инвина была пятидюймовая корзина, теперь будет играть роль воздуховода для блока питания.

Да, так оставлять нельзя — надо красить.

При покраске аэрозольной краской процедура стандартна: зачистить поверхность, обезжирить растворителем, загрунтовать, нанести краску тонкими слоями, давая время подсохнуть. Первое фото – после грунтовки, второе – после покраски.

Крайне желательно все покрасочные работы проводить в помещении, но такой возможности не было, поэтому пришлось красить на улице. Чем это хуже? Мешают погодные эффекты: дождь, сильный ветер, летит пыль. На свежую блестящую краску слетаются насекомые.

Тем не менее, покрасить корпус удалось, и получилось вполне прилично. Вот только неприятность ожидала со стороны самой краски. Как уверяет производитель, краска годится для любых поверхностей и является атмосферостойкой. Оказалось, что к атмосферным эффектам она, может быть, и стойкая, но вот физических воздействий очень не любит. Придется обращаться со стендом бережно.

Для задней панели и корзин я использовал глянцевую черную краску, для основания и поддона – матовую.

Когда краска окончательно высохла можно приступать к сборке.

В прорези для проводов, сделанные ранее, теперь после покраски можно вклеить резинки. Это нужно для защиты проводов от возможного перетирания. Хоть грани и зашлифованы, металл довольно тонкий и лучше подстраховаться. Я использовал белый оконный уплотнитель и клей «Момент».

В месте установки БП наклеиваю мягкие демпферы. В результате блок питания встает очень плотно, не царапает основание и не вибрирует.

Далее необходимо установить кнопки. Я выбрал две бесфиксаторные кнопки со встроенными светодиодами. Причем, цвет свечения зависит от полярности подключения. В одном случае это зеленый, либо красный, в другом – синий. Для подключения к материнской плате потребуется 8 проводков: 2 – power, 2 – reset, 2 – power LED, 2 – HDD LED. Желательно чтобы они были разного цвета, а также скручены между собой. 8 скрученных проводков разного цвета… уже догадались? Конечно, витая пара категории 5E!

Проводки припаиваются к металлическим коннекторам, которые вставляются в пластиковые корпуса. Термоусадочной трубкой дополнительно защитил хрупкую изоляцию витой пары, а заодно и добился более четкой цветовой маркировки:

- Зеленый и бело-зеленый – Power LED, горит зеленым;

- Коричневый и бело-коричневый – Power Switch;

- Синий и бело-синий – Reset Switch;

- Оранжевый и бело-оранжевый – HDD LED, горит красным.

На корпусе не пришлось даже сверлить новые отверстия, кнопки встали туда, где раньше стояли светодиоды.

Итог

Итак, вот что получилось в итоге:

Белые точки – это не дефекты, а налетевшая уличная пыль.

В качестве привода взял имевшийся у меня IDE DVD-RW от Sony. Логика использования IDE проста. Если на плате нет IDE разъема, то она или очень старая и довольствуется флопом. Или же современная, а значит прекрасно умеет загружаться и прошиваться с USB носителя. FDD родной, неизвестного производства, пришлось только его перекрасить.

Блок питания для стенда был приобретен новый. Главные требования: универсальность и модульность. Поскольку на стенде будут тестироваться и разгоняться системы самых разных годов выпуска, то питание ATX должно быть 20+4 pin, CPU 4+4 pin. Кабели питания CPU, видеокарты, Sata и Molex должны отстегиваться, дабы не мешать, когда они не нужны. Среди полностью модульных вариантов за адекватные деньги на местном рынке обнаружились только решения от OCZ. Один такой и был приобретен, модель ZT750 (настоящий производитель – Great Wall) – старшее решение в линейке ZT.

Как обычно бывает, при окончательной сборке не обошлось без небольших проблем. БП OCZ оказался довольно длинным, из за чего жесткий диск на своем родном месте размещается почти впритык. Как вариант – развернуть диск в корзине разъемами в другую сторону, либо просто разместить его в свободном отсеке 5.25”.

Габариты стенда с учетом ножек и задней панели: 385мм x 405мм x 250мм (ШxГxВ).

Работа завершена, стенд готов к тяжелым оверским будням.

Источник