- Изготовление корпуса для ПК своими руками

- Что нужно обязательно учитывать

- Какой материал выбрать

- Дизайн корпуса

- Печатаем простейший корпус для самодельного устройства

- Mini-Desktop своими руками

- Немного лирики:

- — Итак, практика:

- Результаты тестов:

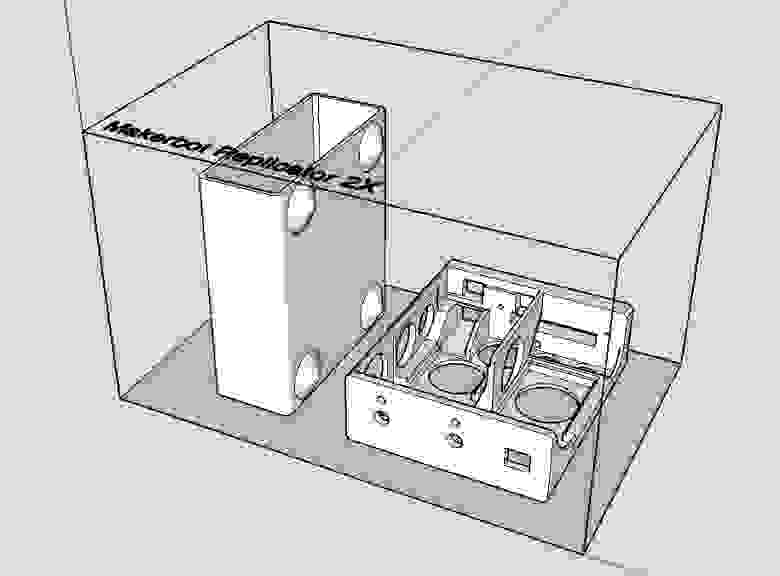

- Последний вариант с доработками по дизайну (Не фото. Визуализация):

- Баланс:

Изготовление корпуса для ПК своими руками

Сейчас можно с легкостью купить корпус для компьютера в магазине. Бывают они горизонтальными или вертикальными – это самый распространённый тип. Однако, если не брать в расчёт некоторое разнообразие передней панели, все они выглядят одинаково, отличаясь разве что цветом. Скучная металлическая коробка с парой кнопок и парой светодиодов может не удовлетворять чувство прекрасного, и тогда хочется сделать корпус для своего ПК своими руками. Бывает и другая ситуация – имеющийся в наличии перестаёт устраивать в плане функционала – в нём становится мало места или недостаточная вентиляция, отчего компоненты компьютера перегреваются. Например, иногда требуется добавить вторую видеокарту или несколько винчестеров, и стандартный корпус становится малоподходящим для всего этого. Случаются и другие ситуации, когда корпус для компьютера приходится делать самому. Например, все деньги потрачены на топовые комплектующие, а на корпус бюджета не хватает. Или имеется ноутбук с неисправным дисплеем, и его хочется превратить в настольный. Случаи бывают разными, но объединяет их одно – нужно брать в руки инструменты и делать корпус для компьютера своими собственными руками.

Создание корпуса для ПК самостоятельно.

Что нужно обязательно учитывать

Самое важное требование для любого компьютерного корпуса, в том числе и самодельного – достаточное пространство для вентиляции и охлаждения. В стандартных, самых распространённых корпусах типа Moddle-Tower Form не случайно имеется много пустого пространства. Это позволяет воздуху свободно циркулировать, а при установке энергоёмких компонентов есть возможность добавления дополнительных вентиляторов. Поэтому при разработке самодельной конструкции надо учитывать не только габариты всех комплектующих, но и предусмотреть свободное место для циркуляции воздушных потоков около каждого из них. Также надо решить, как будет установлен блок питания. Есть два варианта:

- Сверху. Это классическая схема, при которой сквозь блок питания наружу проходит теплый воздух. Так обеспечивается вентиляция и достигается небольшой уровень шума. Но есть и минус – блок питания может сам перегреваться, если других кулеров нет. Схему корпуса системника с верхним расположением блока питания обычно применяют и для создания своими руками.

- Снизу. В таком случае блок питания ставится на дно корпуса, и воздух в него поступает снизу, через решетку, и выдувается через другую стенку наружу. Плюс – блок питания хорошо охлаждается исключительно «забортным воздухом». Минус – он совсем не участвует в системе охлаждения системы в целом, поэтому обязательно нужны кулеры. Другой минус – приток воздуха к блоку питания происходит под днищем корпуса и может быть затруднённым. К тому же, будет повышен уровень шума – его создаёт движение воздуха внизу, плюс шум от вентилятора передаётся непосредственно на поверхность.

Если выбрать горизонтальный вариант – тип Desktop, то требования остаются теми же, разве что места для манёвров с блоком питания меньше. Однако вентиляцию надо обязательно обеспечить для всех узлов.

Какой материал выбрать

Корпус для компьютера, сделанный своими руками, должен быть не только красивым, но и прочным и функциональным. Хотя некоторые делают его даже из коробочного картона, это совсем несерьёзно. Обычно выбирают такие материалы:

Каждый вариант имеет свои преимущества и недостатки. Рассмотрим их подробнее.

Дерево легко обрабатывается, можно использовать листовой материал – фанеру, ДСП и т.д. Корпус из дерева можно сделать, даже не имея большого опыта и дорогостоящих инструментов. Он обеспечит довольно низкий уровень шума. Однако у этого материала будет один недостаток – плохая теплопередача, поэтому внутри надо предусмотреть достаточное свободное пространство и хорошее охлаждение.

Оргстекло – легко пилится и режется, корпус при должной аккуратности получается довольно профессиональным. Такой вариант обычно выбирают любители моддинга – создатели красивых и оригинальных прозрачных корпусов с множеством подсветок внутри. Из недостатков – этот материал всё-таки требует умения с ним обращаться и навыков по его обработке. Неловкое движение – и длинная глубокая царапина обеспечена.

Алюминий имеет массу достоинств, н главные – он лёгкий и имеет хорошую теплоотдачу. Однако это сравнительно дорогой материал, к тому же из-за гибкости алюминия жесткость корпуса и внутренних перегородок будет слабовата. Да и царапается он легко, поэтому требуется обработка поверхности. Сталь отлично гасит вибрации, имеет хорошую теплопроводность, и прочная. Стальной корпус надёжно защитит внутренние узлы от любых воздействий. Но для обработки стали нужны разные инструменты, да и работа эта не из лёгких. Зато результат получается отличным.

Перед тем, как самому сделать корпус для компьютера, вопрос с материалом нужно обязательно решить. Если навыков работы с металлом нет, а хочется использовать именно его, можно сделать так – спроектировать все выкройки и сделать чертежи. Во многих городах есть мастерские и предприятия, где по чертежам на заказ точно вырежут и даже доставят все детали, из металла нужной толщины. Останется только собрать этот конструктор. С деревянными заготовками можно поступить так же.

Дизайн корпуса

Здесь трудно давать какие-то советы – всё строго индивидуально. Делать корпус со стандартным дизайном можно только от нужды, когда нет денег его купить, хотя стоит он не так уж много. Поэтому за эту работу берутся обычно люди творческие, чтобы сделать нечто оригинальное, чего нет ни у кого. Или чтобы решить какую-то техническую задачу – например, содержимое ноутбука поместить в отдельный корпус и закрепить это сзади телевизора. Любители моддинга – экспериментов с дизайном компьютерного корпуса, каких только вариантов не создали. Это и настенные варианты, в том числе в виде панели под стеклом. Это и многочисленные прозрачные корпуса с эффектной подсветкой кулеров и прочих узлов.

Некоторые даже устроили его из столешницы стола со стеклянной поверхностью. Формы тоже могут быть разными – от классических параллелепипедов до шарообразных или пирамидальных. Бывают и более сложные – в форме каких-нибудь персонажей, например, робота R2-D2 из «Звёздных войн». Неплохо выглядят корпуса, сделанные в стиле ретро. Например, эффектна модель, стилизованная под ламповую советскую аппаратуру, с множеством циферблатов и рукояток на передней панели – они, кстати, функционируют, и показывают загрузку процессора, памяти, и другие параметры. Футуристический и постапокалиптический дизайн тоже популярен. Множество компьютеров оформлено в стиле игры Fallout.

Корпус ПК, созданный своими руками, всегда имеет персональный дизайн, потому что существует в единственном экземпляре. Однако, прежде чем браться за это творческое дело, не забудьте просчитать и обеспечить все технические моменты, о которых шла речь в начале статьи. Как бы ни выглядел корпус вашего компьютера внешне, для внутренних устройств должны создаваться комфортные условия работы даже при максимальной нагрузке.

Источник

Печатаем простейший корпус для самодельного устройства

Напечатать подходящий корпус для своего устройства — это наверно самая популярная мысль при знакомстве любого изобретателя с технологией 3д печати. Но на практике всё оказывается не так просто как в рекламе 3д-принтера и под катом я немного подробней расскажу к каким выводам я пришёл в попытках сочинить удобную конструкцию корпуса.

С 3д-печатью прекрасно всё — это просто волшебная палочка для мастера, за исключением того, что большинство смогут позволить себе только модели принтеров нижнего ценового диапазона. И после завладения 3д принтером большинство, как и я, столкнутся с несовершенством технологии бюджетной 3д печати, а именно технологии FDM(послойное наплавление – использует большинство доступных принтеров), вне зависимости от того собрали вы принтер сами или купили в магазине. Основные проблемы заключаются в усадке материала после остывания, что является причиной деформаций и не точных линейных размеров напечатанных деталей. Если вы придумали какой- то раскрутейший дизайн по подобию корпусов серийной техники, то корпус вашего устройства будет щедро насыщен аккуратными фасочками, дырочками или защёлками точно в размер для удобства сборки… даже будучи профессионалом в моделировании и учитывая перечисленные выше проблемы при печати, вы устанете сводить все эти размеры и придумывать в каком положении лучше печатать каждую деталь, чтобы ничего не выгнуло при усадке, как это часто бывает. Усадка зло, особенно это расстраивает и отнимет время, когда в вашей конструкции оказывается много размеров, которые нужно точно выдержать для сборки и красивого вида. Но не всё так плохо и это не повод отступать).

На основе своего опыта печати, я придумал простую конструкцию коробочки для прототипов устройств, которая будет удобна в печати на любом фдм принтере и подойдёт для многих проектов.

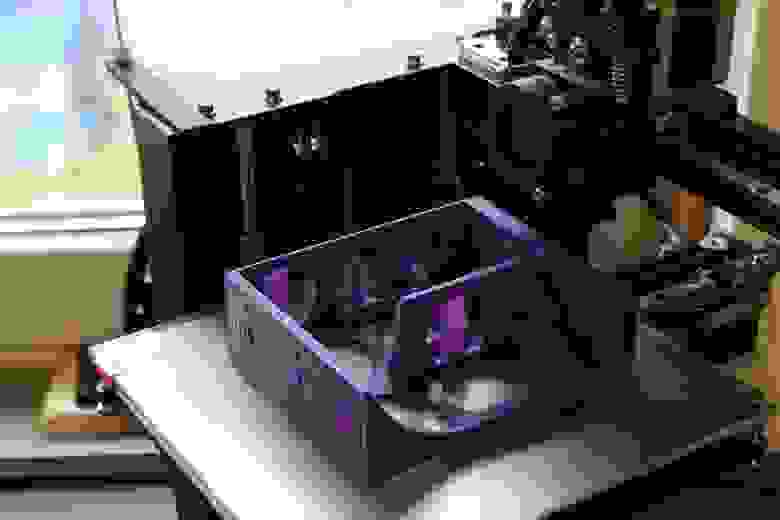

Конструкция состоит из двух частей: шасси — на котором будем монтировать детали, и собственно кожуха – который спрячет весь тот срам что мы напаяли) Одно легко вставляется в другое и для надёжности закрепляется единственным шурупом сзади корпуса.

Шасси печатается в горизонтальном положении, чтобы легко выдержать горизонтальные размеры посадочных мест под установку компонентов. Потом я их просто подклеиваю по углам капельками горячего клея, так быстрее и проще потом разбирать в случае необходимости.

Шасси я рекомендую щедро издырявить снизу и боков для экономии материала, меньшей деформации при усадке и упрощения отдирания от стола. Просто выдавливаю круги, помните что такое баблинг?)

А кожух я печатаю вертикально. В таком положении можно делать тонкие ровные стенки и текстура почти на всей видимой части корпуса получается в одном направлении, выглядит аккуратно. По необходимости можно дорисовать ушки крепления или ножки.

Даже если вы не сможете с первого раза точно выдержать размер и вам придётся немного сточить грани шасси напильником, следов обработки совершенно не будет видно с наружи устройства.

Конические ножки на нижней части корпуса печатаются без поддержек, что избавляет от последующей обработки и экономит материал/время.

Если вы печатаете на скотч или клей, поверхность которая прилипает к столу как правило получается не ровной и требует обработки. При таком подходе она окажется с задней стороны корпуса(со стороны интерфейсных разъёмов), которую один фиг никто обычно не видит.

Этот корпус я печатал из PLA пластика соплом 0,3мм на принтере российского производства MZ3D-256 со следующими настройками структуры: толщина стенок 0,6мм, заполнение 23%, без печати подложки.

Размер корпуса в моём примере позволяет разместить внутри ардуину уно, пару реле, драйвер шагового двигателя, преобразователь напряжения, различные коммуникационные разъёмы и элементы управления/индикации.

Вы конечно нарисуете шасси необходимого размера под свои модули, лишь бы хватило области печати принтера, чтобы напечатать кожух цельным. На мой взгляд наиболее простой и удобной будет именно такая конструкция.

Выгода от корпуса очевидна) Конструкция не разваливается, из устройства не торчат провода, оно не похоже на бомбу, никто не знает, что оно работает на ардуине и его не стыдно показать на выставке или отдать программистам для написания прошивки.

Надеюсь эта информация оказалась кому-то полезна, спасибо за внимание.

P.S. На картинках не аудиоусилитель, а контроллер полива, просто аудиоразъёмы очень удобны для подключения слаботочных нагрузок.

UPD. Спасибо НЛО за то что приняло на борт сообщества и всем участникам за тёплый приём:)

И конечно файлики, экономлю время изобретателям)

Источник

Mini-Desktop своими руками

Немного лирики:

— Итак, практика:

Desktop подразумевает (как минимум): любой настольный процессор (не мобильный или урезанный), встроенный блок питания, а так же возможность расширения и модернизации (по возможности).

Так как бюджет ограничен (к сожалению), то разрабатывать собственную PCB я не стал. Выбор пал на существующий стандарт Thin Mini-ITX — компактные материнские платы с поддержкой десктопных процессоров. Так же у них есть возможность питания от внутреннего блока питания напряжением 19.5v. В дальнейшем это сильно упростило разработку блока питания. Еще одна особенность этого стандарта, что у всех материнских плат Thin Mini-ITX расположение центрального процессора на одном и том же месте в не зависимости от дизайна платы и производителя. Этот параметр оказался ключевым при разработке дизайна компактного корпуса.

Дальше настал момент выбора материалов и технологии производства корпуса. Так как я этим никогда в жизни не занимался, то пришлось изучить несколько книг о металлообработке (штамповка, литье под давлением, лазерная резка, фрезеровка с ЧПУ), тепло-проводимости материалов, а так же принципы построения электрических схем для блока питания (и много еще чего сейчас уже не вспомню).

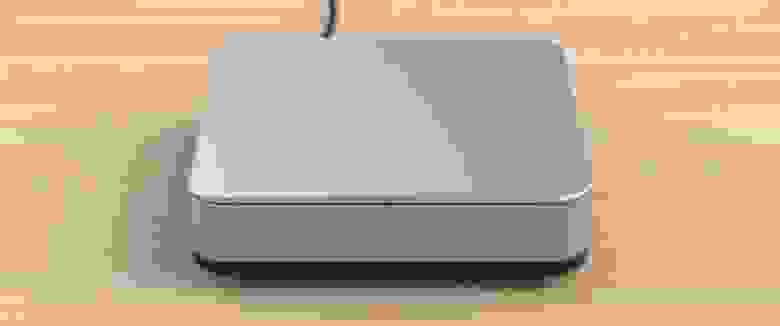

В итоге выбор пал на алюминий, по причине отличной теплопроводности, легкости и простоты металлообработки. В качестве технологии производства — фрезеровка с ЧПУ. Гораздо дешевле чем штамповка и литье по причине отсутствия дорогих форм. Блок питания — высокочастотный, без-транзисторный на шимке TOP-251, с мощностью 120w+ КПД 85+

Изучив номенклатуру отечественного производителя имеющих технологию CNC Milling (фрезеровка с ЧПУ) и отправив несколько запросов на возможность производства образца (и получив в ответ или кукиш, или цены равные подержанному автомобилю) я понял, что смотреть надо дальше… на Юго Восток… в Азию.

Есть такой сайт. Называется Alibaba.com. На нем представлены практически все азиатские производители самых разных товаров и услуг. Там есть все. Реально все. Изучив предложения и цены я понял, что это то, что мне нужно. Здесь надо сказать, что Азиаты хорошие исполнители, но заставить их что то придумать — совершенный бесполезняк. Если вы хотите получить внятный результат, им нужно четко описать порядок действий. Составить максимально подробную документацию на деталь (в нашем случае) и дополнительно описать ее конечные свойства (финишной обработки, к примеру). Желательно все это сдобрить фотками, или (в идеале) примерами конечного результата.

В итоге мне нужно было подготовить модели и чертежи в одном из индустриальных стандартов. К сожалению, на тот момент я был не в зуб ногой как это делается вообще… Почитав в интернете и узнав в каких программах все эти чудеса рисуются я выбрал для моделирования и визуализации Solidworks, а для разработки блока питания Altium Designer (кстати сказать Altium Designer я так и не осилил. Блок питания заказывал на Freelancer.com). Две недели на изучение видео-уроков по Solidworks — и я начал преспокойно воплощать свою задумку.

Основная сложность в разработке малогабаритного корпуса — это прокачать через него необходимый воздушный поток. В моем случае не менее 25 кубов. Хотелось бы, что бы корпус не был похож на дуршлаг или решето (ни сверху, ни по бокам). Так же хотелось бы, что бы конструкция была максимально прочной, легкой и защищенной от внезапных воздействий в виде пролитой чашки кофе на системник, или падения с высоты стола (хотя бы). Пропущу муки творчества и бесчисленное кол-во вариантов во время разработки дизайна корпуса. Остановлюсь на итоговом варианте:

1. Полностью удалось разделить входящие потоки воздуха от исходящих. Что позволило успешно завести процессоры мощностью 77w

2. Одним процессорным кулером удалось охлаждать как сам процессор, так и блок питания и остальные компоненты платы

3. Удалось сделать корпус максимально закрытым, прочным (выдерживает мой вес — 90кг) и защищенным от внешних воздействий

4. Возможность применения различных вентиляторов охлаждения (не много, но выбор есть)

5. Сделать работу компьютера бесшумной при выполнении обычных задач (просмотр видео, торренты, раздача интернет и т.д.)

6. Максимально упростить конструкцию для удобной сборки и снижения себестоимости.

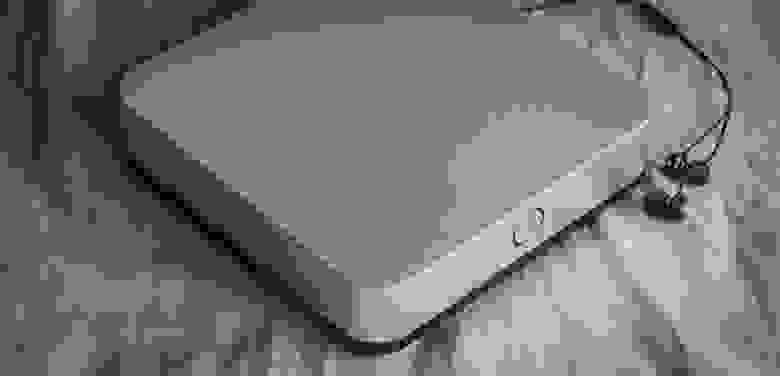

7. Сделать корпус на сколько это возможно маленьким. Получилось 190х190х50 мм

В итоге получилась и завелась следующая конфигурация:

Материнская плата Intel DH61AG

Процессор Core i7-3770

Память 8Gb SO-DIMM DDR3 1600

SSD Plextor 64GB

HDD WD Blue 750Gb

WI-FI Broadcom 4322

Вентилятор Akasa AK-CCE-7106HP

Результаты тестов:

1. Температура корпуса при выполнении обычных задач — теплый. Шума практически не слышно

2. Температура корпуса при использовании Core i7-3770 и 100% загрузке — реально горячий, но не выходящий за пределы номинальных температур для работы внутренних компонентов. Шумит, но не взлетает

3. После нескольких минут работы, процессор выключает Turbo Boost и работает на номинальных частотах 3.4Gh

4. На Core i3 и процессорах с литерой S в названии — все тихо и без пыли

В итоге, я пересмотрел дизайн, добавив вентиляционную щель спереди и по бокам. Это должно увеличить поток проходящего через корпус воздуха (сбросить давление) и обеспечить нормальную работу процессора в режиме Turbo Boost. Так же я решил изменить кнопку питания. Уж больно она ужасная получилась.

Последний вариант с доработками по дизайну (Не фото. Визуализация):

Баланс:

В принципе такая разработка стоит не дорого. И каждый может себе ее позволить (при желании и определенных знаниях).

На что и сколько было потрачено (не считая комплектующих):

1. Производство 2-х образцов корпуса (Малайзия) — 520$

2. Доставка Малайзия — Бангкок (на то время я жил в Тайланде) — 71$

3. Разработка блока питания и сборка двух образцов — 550$

4. Доставка блоков питания Киев — Бангкок — 130$

В итоге — около 40.000р

Update:

Много вопросов по стоимости. Здесь нужно понимать, что стоимость производства образца, это одно, а стоимость малотиражки — совсем другое. В моем случае удалось предварительно договориться с поставщиком о мелкосерийном производстве в районе 3800р с блоком питания в комплекте. Это без красивой упаковки, растоможки, наших налогов, марженальности при продаже.

Источник