Корпус для универсального тестера радиокомпонентов

Не так давно, для ремонта большинства техники в домашних условиях, было достаточно воспользоваться традиционным стрелочным тестером. В наиболее сложных случаях пользовались осциллографом. Прошло время и стрелочные приборы начали заменять цифровыми. А сегодня и у цифрового тестера появился интеллектуальный конкурент – многофункциональный тестер радиокомпонентов, выполненный на базе микроконтроллера. Так прогресс, развитие элементной базы и IT-технологий вынуждают нас приобретать новые приборы.

Действительно, в тестировании более сложных радиоэлементов — MOSFET транзисторов и оптопар, в определении ESR параметров конденсаторов и индуктивности катушек мультиметр не поможет. Конечно, некоторые из этих деталей можно проверить, изготовив дополнительно специальные приставки к мультиметру, но сегодня проще приобрести относительно недорогой универсальный тестер радиокомпонентов, который проверит эти и многие другие детали за несколько секунд. Причем выполнит это автоматически, с высокой точностью и даст при этом больше информации об элементе.

Кроме того, вчера и сегодня кладовые радиолюбителя пополняются за счет радиодеталей, извлеченных из выброшенной, но вполне работоспособной «морально устаревшей» импортной бытовой техники. Современное общество потребителей активно этому способствует.

Такие детали иногда не имеют маркировки или она своеобразна, своя у каждой фирмы. Работоспособность деталей часто неизвестна, а функции и устройство некоторых элементов на первый взгляд и непонятны. Поэтому, перед монтажом, все эти детали необходимо проверять, хотя сегодня не помешает выполнить эту операцию и на новых деталях. Во всех этих случаях, также может оказать помощь тестер радиокомпонентов.

Реклама тестера LCR-метра mega328 (транзистор-тестер, тестер Маркуса, мультитестер, ESR-тестер и т.д.), успешного китайского клона фирменного немецкого «тестера транзисторов» фирмы Karl-Heinz Kübbeler, на специализированных сайтах, обширна и привлекательна. В интернете, также множество положительных отзывов по этому гаджету.

По перечисленным причинам и у меня появилось желание приобрести такой прибор. На AliExpress присмотрел более-менее современную модель тестера LCR-метр mega328 М8. Однако, на днях зашел в местный магазин радиотоваров и увидел там, на полочке, этот тестер. Рассудил, что ждать месяц посылку с «котом в мешке» нецелесообразно, когда цель рядом, а ожидаемые потери небольшие, не более 200 рублей. В магазине проверили работоспособность тестера и дали традиционную двухнедельную гарантию. Вечером того же дня уже воспользовался этим тестером.

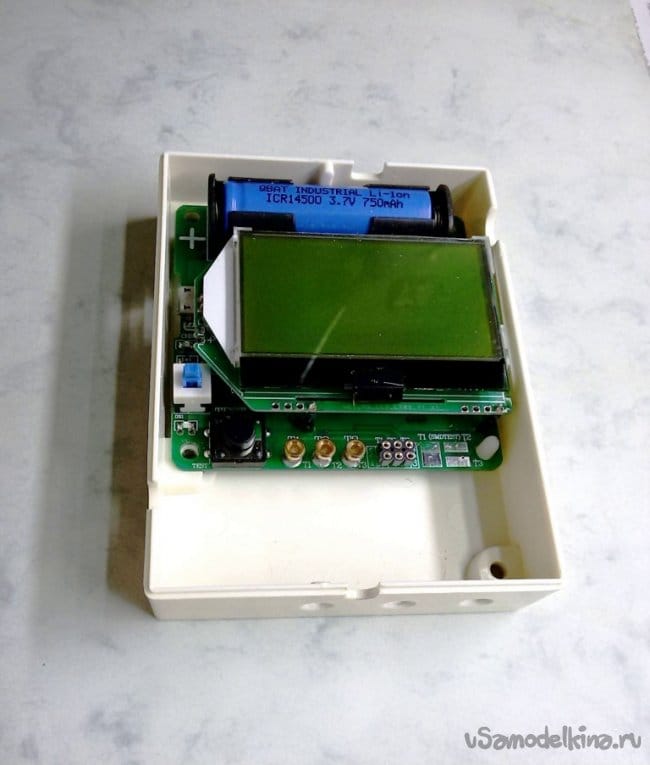

Бескорпусный тестер LCR-метр M8 производства Китая, выполнен на микроконтроллере mega328. Тестер имеет типовые возможности контроля элементов, аналогичные более ранним моделям, но есть и преимущества.

Отсутствуют проблемы с питанием от Кроны, так как этот тестер с рождения работает от 3.7В литиевой аккумуляторной батареи модели 14500. При этом он может питаться и одновременно заряжать свой аккумулятор, через USB-порт (5В) от внешнего блока питания (адаптера) для смартфона. В комплекте имеются подключаемые измерительные щупы, которые позволяют проверять детали на платах.

Но остался и традиционный недостаток в конструкции тестера, его бескорпусное исполнение. Удивительно, что при таких масштабах продаж (десятки тысяч на многих моделях), не хотят организовать изготовление копеечного литого пластмассового корпуса. И это в наши дни, при их возможностях и талантах в копировании, например, аналогичной продукции — пластмассовых игрушек.

Конечно, в измерении можно обойтись и без корпуса. Но трудно себе представить на рабочем столе, открытую плату тестера, с незащищенными контактами и хрупким экраном, в окружении металлических инструментов и деталей. В этом случае, сберечь открытый тестер от поломки маловероятно. Поэтому корпус все-таки нужен, и чтобы прибор не повредить, сделаем корпус самостоятельно.

2. Доработка заготовки корпуса

Расположение крепежных отверстий в заготовке корпуса ПНТ-1 немного отличается от координат установочных отверстий в плате тестера. Поэтому пришлось незначительно распилить крепежные отверстия в корпусе и подрезать одну установочную площадку для размещения выводов элементов платы.

3. Обработка верхней части корпуса

Перейдем к обработке верхней части корпуса. В соответствии с фактическим положением установленной платы, размечаем на крышке корпуса расположение окна под экран. По углам прямоугольника разметки, касательно линиям, сверлим отверстия диаметром 3 мм. С помощью резака вырезаем окно под экран тестера. Выполним слесарную обработку и зачистку поверхностей.

Используя резак, ориентируясь по внутренним размерам корпуса, отрежем из прозрачной части коробки под DVD-диск, прямоугольник пластика для защиты экрана. Как вариант, можно использовать оргстекло толщиной 1…2 мм.

Переносим на крышку корпуса, координаты расположения выключателя питания и кнопки включения цикла тестирования, по отношению к габаритам корпуса. Аналогично размечаем расположение двух сигнальных светодиодов («Зарядка», «TEST»). Намечаем шилом центра отверстий.

Подбираем разноцветные кнопки. Кнопка включения питания длиной 12…14 мм должна иметь снизу отверстие диаметром 3,0…3,2 мм, для ее фиксации на выключателе.

Кнопка включения цикла тестирования состоит из винта М3 с плоской головкой и верхней декоративной части кнопки с внутренней резьбой. Внутри корпуса кнопка ориентируется слабой (3…5 гр.) пружиной.

В соответствии с диаметрами подготовленных кнопок сверлим размеченные отверстия.

Свободную верхнюю часть корпуса используем для размещения контактных площадок и группы подпружиненных контактов.

Контактная площадка из трех частей, выполнена из фольгированного текстолита и приклеена к корпусу на клей. Она предназначена для контроля SMD и других деталей при тестировании касанием.

Для установки деталей в разъемы использована колодочка, ранее предназначенная для установки и замены микросхем в корпусе DIP18 без пайки.

Панелька для микросхем устанавливается на корпусе, используя просверленные отверстия диаметром 1,5 мм.

4. Сборка тестера

Приклеим защитное стекло на крышку корпуса. Доработаем стекло в зоне отверстий под кнопки.

Установим на место три разъема под измерительные щупы и припаяем к ним отрезки медного проводника диаметром 1,0 мм. Свободные концы провода плотно вставим в гнезда малого диаметра на плате тестера.

По углам контактной площадки просверлим отверстия диаметром 1,0 мм. Через эти отверстия, изнутри, выведем проводники и подпаяем их к элементам площадки.

На внутренней стороне корпуса, контакты гнезд в панельке для микросхем разделим на три группы (1, 2, 3). Контакты, в каждой из групп, соединим вместе. Каждую группу подключим к соответствующим элементам (1, 2, 3) контактной площадки.

5. Проверка в работе

Заряжаем аккумулятор через адаптер. При этом возможна работа тестера. Индикатор горит до окончания заряда или работы.

Источник

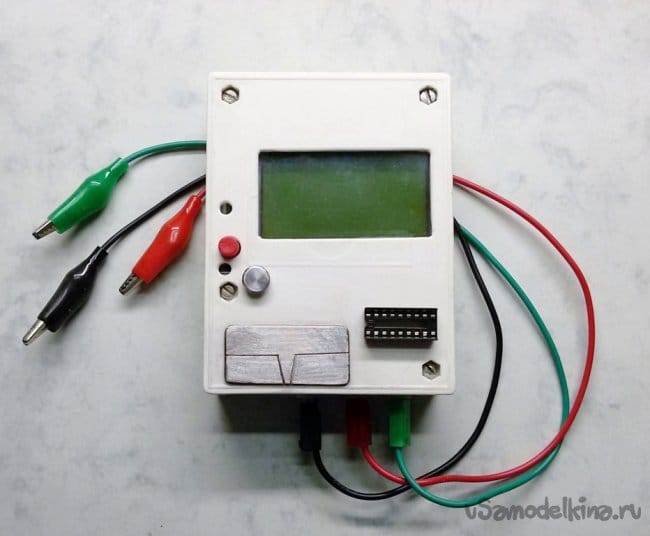

Корпус для тестера транзисторов своими руками

Я думаю ни для кого не секрет, что на Aliexpress (и не только) продается такое замечательное устройство, как Transistor Tester (или же, как его еще называют — ESR Tester). Устройство весьма полезное, но только вот, не имеет корпуса. При неумелом обращении, или даже просто чисто случайно можно повредить дисплей или само устройство. Сегодня я расскажу, как быстро и дешево сделать красивый корпус (+ небольшой апгрейд). Поехали!

Скажу сразу, идея размещения тестера в кейсе для аккумуляторов не моя. Почерпнул я ее из одной хорошей технической группы в Вк ( https://vk.com/ali_radio ).

Понадобится:

— Тестер: http://goo.gl/1OJMPC (ищется по запросу » Transistor Tester»)

— Корпус (кейс для 4х аккумуляторов 18650): http://goo.gl/o1SHPY (ищется по запросу «Пластиковый чехол 18650»)

— Зарядка для Li-Ion аккумуляторов: http://goo.gl/I2wKyJ (ищется по запросу » Micro USB 18650 зарядка» )

— Повышающий DC-DC преобразователь: http://goo.gl/h021J0 (ищется по запросу «MT3608 DC-CD Step Up» )

— Li-Ion аккумулятор от телефона. Я купил на барахолке от телефона SAMSUNG емкостью 1000 мА\ч.

— Небольшой выключатель

— Светодиод (по желанию)

Что бы точно и быстро вырезать все необходимые отверстия, я нарисовал внутренний контур корпуса и сам тестер в программе SolidWorks.

Печатаем (1:1), вырезаем и клеим. Я клеил на двухсторонний скотч:

Вырезаем. Я использовал небольшой двигатель с цанговым патроном. Резал отрезным диском по металлу в несколько подходов, т.к. пластмасса начинает плавится в месте реза.

При помощи напильника и других подручных средств подгоняем корпус под тестер:

В качестве защиты экрана я использовал пластиковую прозрачную крышку компакт дисков. Материал достаточно хрупкий, но увы, ничего другого я не нашел. По хорошему, нужно оргстекло толщиной около 2мм. Как найду — заменю. Сам тестер установил на 11мм стойки с резьбой М3.

Незабываем сделать прорезь для защелки ZIP панельки:

Далее самое интересное — установка всей электроники. Делаем необходимые прорези для разьема зарядки и выключателя. Настраиваем преобразователь так, что бы при входном напряжении 4В на выходе было 9В. Выключатель разрывает цепь питания преобразователя. Светодиод подключен к выходу преобразователя. При установки компонентов нужно учесть, что кварцевый резонатор довольно сильно выпирает относительно самой платы тестера.

Ну вот и все, теперь тестер обзавелся хорошим корпусом!

В прикрепленных материалах находятся исходные файлы в формате .SLDDRW, .SLDPRT, а так же файл со всеми размерами (вдруг кому нибудь пригодится) и шаблон в формате .PDF

Источник

Корпус для ESR GM328A тестера — как сделать

Авторизация на сайте

Всем Доброго времени суток!

Вот наконец-то и я обзавелся всем знакомым ESR GM328A тестером, который является очень полезным помощником в радиоэлектронике.

Много не хочу о нем рассказывать, информацию о нем предостаточно, речь пойдет немного о другом, а именно о его корпусе!

К сожалению, производитель не комплектует корпусом свой прибор, его нужно докупать отдельно, что делать крайне мне не хотелось, поэтому я изготовил его сам, что для этого мне понадобилось, я сейчас расскажу и покажу.

Материалы и инструменты

Для изготовления корпуса мне понадобилось следующее:

- оргстекло;

- стойки от материнской платы;

- болты и винтики разных размеров.

Изготовление корпуса

Был взят вот такой всеми нам знакомый тестер.

В качестве материала для корпуса я решил использовать оргстекло.

Для начала я примерил размеры прибора на куске оргстекла, далее при помощи ножовки вырезал нужный мне отрезок, при этом учитывал размеры батарейки, углы заготовки закруглил, сточил напильником.

Размеры получились следующие.

Брал небольшой запас по краям.

Далее принялся крепить батарейку.

Приложил батарейку и нанес разметку, просверлил два отверстия для стоек, и одно для длинного винта (так как стоек у меня больше не было).

Затем длинный винт.

По задумке батарея будет прижиматься сверху пластиной.

Вырезал вот такую пластину, сделал необходимые вырезы и отверстия.

Затем поместил батарейку, установил прижимную пластину.

Далее закрутил винты в стойку, и прижал гайкой, таким образом, батарейка крепко была зафиксирована на своем месте.

После этого перешел к следующему этапу.

Так как экран не был защищен, и его легко случайно повредить, решил сделать для него защиту.

Для этого замерял размеры экрана, перенес на оргстекло, вырезал вот такую заготовку.

Далее просверлил отверстия для крепления, фиксироваться будет на имеющиеся стойки возле экрана.

Два выреза сделал для того чтобы удобно было работать, и можно было при желании подключать вспомогательные элементы.

В качестве фиксирующих элементов подобрал винты нужной длинны и взял две небольшие пружины, при помощи их можно будет выставить нужную высоту, и она не будет давать задираться пластине вверх с другой стороны.

Зафиксировал, установил пластину с небольшим зазором от экрана.

Далее мне захотелось сделать небольшую опору на нижней части корпуса, чтобы прибором было удобнее работать.

Вырезал небольшой отрезок.

Со следующими размерами.

Взял заготовку подложил под деревянную рейку, нагрел феном на изгибе, и немного выгнул, получилось следующее.

Далее просверлил два отверстия для крепления.

Зафиксировал небольшими винтами, стойку крепил повыше для того чтобы рукой было удобно брать.

Вот в принципе и все, корпус готов!

Делать защитную часть на остальные элементы не стал, так как по мне они бы мешали нормально пользоваться прибором, поэтому оставил как есть.

Теперь немного более подробных фото готового корпуса.

На этом заканчиваю свою статью!

От себя добавлю что корпусом доволен, возможно что-то сделал бы по другому, но так как делал из того что было, и немного на скорую руку, то меня все устраивает.

Всем спасибо за внимание!

До новых встреч!

Источник