Ловкость рук и никакого мошенничества

Думаю, у большинства обладателей компьютеров слово «модинг» уже не вызывает вопросов. Модинг для компьютерщика — то же самое, что тюнинг для автомобилиста. Происходящее от английского modify (модифицировать, изменять), это понятие переросло в целое направление, с постоянно увеличивающимся числом поклонников. А все благодаря энтузиастам, попытавшимся облагородить скучные и невзрачные серые коробки, так быстро появившиеся в наших квартирах. Модинг — это пластическая операция для вашего компьютера и его периферийных устройств. При помощи краски, подсветки и некоторой доработки можно добиться неповторимого, индивидуального дизайна.

Я не склонен причислять себя к разряду «модеров», хотя сайты, посвященные данной тематике, посещаю с большим удовольствием. На практике же столкнулся с этим совершенно неожиданно. Но обо всем по порядку.

С чего все началось

А началось все с банального ремонта на кухне. Телевизор, вернувшийся на свое законное место после окончания ремонта, оказался под самым потолком — дело в том, что новый холодильник выше старого сантиметров на двадцать. В итоге просмотр утренних новостей с чашечкой чая стал весьма затруднительным. Через неделю это стало раздражать не только меня, но и всю семью.

На семейном совете было принято решение отправить на заслуженный отдых «старого трудягу» и заменить его новым современным жидкокристаллическим «совершенством» с дальнейшим размещением оного на стене. Нет ничего проще — пойти в ближайший магазин бытовой электроники и выбрать подходящий экземпляр. Но вот цены на эти телевизоры весьма и весьма впечатляют. Есть, конечно, и недорогие модели, но доверия они у меня не вызывают. А те, что заставляют обратить на себя внимание, находятся в ценовом диапазоне от 17 000 до 32 000 рублей. Если присмотреться к техническим характеристикам телевизоров этой группы, то различий между матрицами ЖК-мониторов и матрицами ЖК-телевизоров почти нет. А зачастую при том же разрешении экрана (1024×768), они проигрывают им в яркости, контрастности и углах обзора. Так что нам мешает совместить недорогой ЖК-монитор с внешним ТВ-тюнером? Решено, собираем телевизор своими руками.

Критерии отбора

Здесь надо четко представлять, что мы хотим получить в конечном итоге, и, исходя из этого, составить некоторый перечень условий, по которым будем производить отбор претендентов.

Сразу можно разбить наш условный список на две группы. В группу «А» войдут обязательные требования, невыполнение хотя бы одного повлечет за собой отказ от претендента. В группе «В» будут желательные — те, что мы сможем при необходимости компенсировать своими силами. Все это, конечно, субъективно, и то, что я выделил для себя, может не совпасть с условиями других.

Монитор (от 9000 до 10500 руб.)

Все эти параметры желательно проверять на стенде, при покупке не особо доверяя техническим характеристикам производителя — иногда они лукавят.

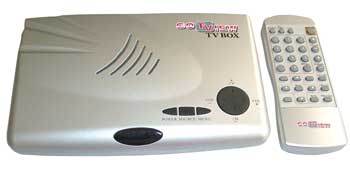

ТВ-тюнер (от 2000 до 3000 руб.)

Я намеренно не привожу конкретных числовых значений различных характеристик, так как дискуссия по этому поводу была бы неизбежна. К тому же для некоторых это может стать лишним ограничением при выборе устройств.

После недолгих, но продуктивных поисков и сравнений, были выбраны два устройства, отвечающие моим запросам. Это ЖК-монитор BenQ FP591 и ТВ-тюнер GOTVIEW — BOX.

На мой взгляд, дизайнеры BenQ потрудились на славу — я уверен, никто не останется равнодушным при виде этого монитора. Плюс очень приличный звук с функцией SRS и встроенный кардридер. Что касается тюнера, то он тоже очень неплох. Модель, изначально проектируемая для российского рынка, отличается очень хорошим приемом и удобным меню настроек на русском языке.

Сборка

Имея на руках все необходимое, приступаем к реализации задуманного.

Первым делом нам нужно проверить, насколько хорошо все устройства выполняют свои функции. Только после того, как мы удостоверимся в работоспособности нашего тандема, можно приступать к основной части работ.

Подставка монитора крепится четырьмя шурупами, которые в дальнейшем нам пригодятся. Отвинчиваем подставку и выбираем место крепления нашей ЖК-панели на стене. Оптимальная высота крепления, учитывая вертикальные углы обзора, — примерно 1,5-1,6 м от пола. Обводим контуры панели, а также отмечаем глубину «кармана», где будут располагаться все разъемы. Два верхних шурупа, удерживавших нашу панель на подставке, теперь будут держать ее на стене, значит, эти места также помечаем карандашом. Петли для крепления можно либо купить, либо изготовить, используя для этой цели часть подставки (на этом я останавливаться не буду, поскольку здесь совсем нет ничего сложного).

Далее прикидываем и отмечаем место, где мы будем размещать тюнер. К этому вопросу надо подойти творчески и выбрать удобное для себя место отвода проводов от разъемов тюнера. Я расположил устройство так, чтобы разъемы смотрели влево — для меня это было удобно, хотя и не совсем рационально. Учитывая то, что верхняя крышка тюнера будет снята, делаем углубление в стене, примерно на 30-35 мм. Если стена бетонная, то без перфоратора не обойтись. Мне было несколько проще — короб воздуховода из гипса, а он хорошо поддается простой стамеске (учитывая это, силы необходимо было контролировать, чтобы не провалить дыру в шахту).

Далее проводим предварительную сборку, чтобы отметить места, куда мы будем прятать наши многочисленные провода. Затем штробим и вновь устанавливаем все на свои места, но уже с укладкой проводов.

Далее самый неудобный, но важный момент. Т. к. все провода впоследствии будут закрыты, и возможности изменять их длину у нас не будет, как можно точнее отмеряем длину оставшихся незакрытых проводов, которые будут соединять тюнер с монитором. Собираем всю систему, и отмечаем длину, позволившую нам в последствии без помех собрать все воедино.

Учитывая, что в дальнейшем видимая область тюнера и провода будут укрыты слоем раствора и обоями, необходимо решить вопрос вентиляции и кнопочного управления ТВ-тюнером.

Вопрос вентиляции решается просто. Одним из вариантов может стать небольшое продолговатое отверстие в шахту воздуховода, которое можно закрыть стеклотканью либо металлической сеткой. Я сделал именно так.

Кнопочное управление тюнером было реализовано следующим образом. Были припаяны провода к кнопкам на устройстве, а также к ИК-приемнику и диоду, сигнализирующему о работе устройства, для этого использовался обычный IDE-шлейф. Кнопки-дубликаторы были размешены на подставке монитора, которая в свою очередь явилась декоративной панелью, прикрывающей часть тюнера.

Крепится панель так же, как и монитор — с использованием двух штатных шурупов по краям подставки, которые в свою очередь используют петли, изготовленные из обычной жестяной банки.

Также на панели были размещены: светодиодный индикатор и ИК-приемник. Для удобства демонтажа панели соединение проводов от тюнера и панели я сделал через стандартный IDE-разъем.

Верхняя часть кнопок была выполнена из цветных диодов от старого хаба. На мой взгляд, получилось очень привлекательно. Только вот подсветку этих самых кнопок я делать не стал — обилие светящихся диодов не вызывает у меня приятных чувств. Очень напоминает серверную стойку, хотя это дело вкуса. Можно продублировать и вывести на панель все разъемы тюнера. Все зависит от того, захотите вы их использовать в дальнейшем или нет.

Заключение

В итоге после окончания малярно-штукатурных работ, наклейки обоев и окончательного монтажа получаем прекрасный многофункциональный телевизор, причем очень приличного качества, по цене 12500 рублей. Плюс бонус за наши труды в виде встроенного кардридера.

Бонус хотя и экзотический, но весьма полезный. Что ни говори, а приятно, сидя за хорошим столом, в кругу друзей или родных, показать на экране фотографии недавней поездки к морю или на чемпионат мира по футболу. Что именно показывать — каждый решит сам.

Источник

Печатаем простейший корпус для самодельного устройства

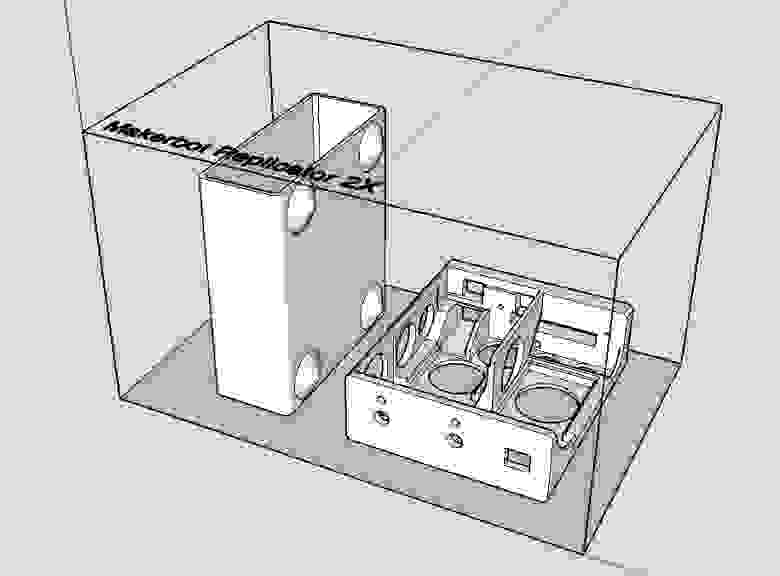

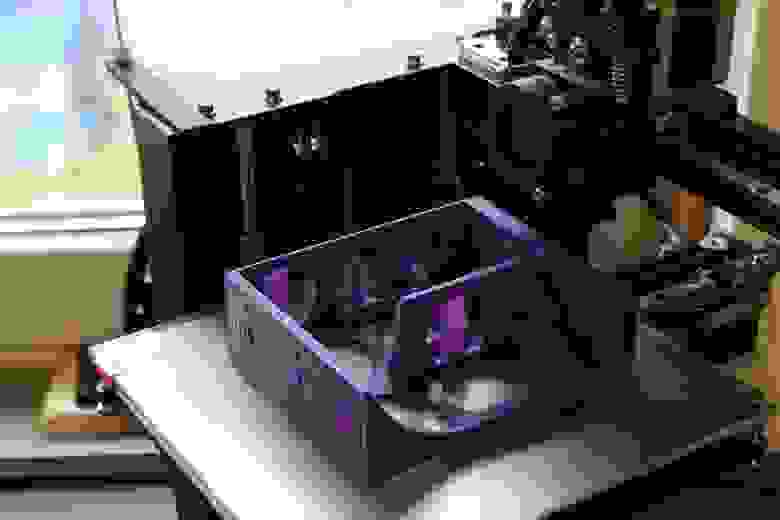

Напечатать подходящий корпус для своего устройства — это наверно самая популярная мысль при знакомстве любого изобретателя с технологией 3д печати. Но на практике всё оказывается не так просто как в рекламе 3д-принтера и под катом я немного подробней расскажу к каким выводам я пришёл в попытках сочинить удобную конструкцию корпуса.

С 3д-печатью прекрасно всё — это просто волшебная палочка для мастера, за исключением того, что большинство смогут позволить себе только модели принтеров нижнего ценового диапазона. И после завладения 3д принтером большинство, как и я, столкнутся с несовершенством технологии бюджетной 3д печати, а именно технологии FDM(послойное наплавление – использует большинство доступных принтеров), вне зависимости от того собрали вы принтер сами или купили в магазине. Основные проблемы заключаются в усадке материала после остывания, что является причиной деформаций и не точных линейных размеров напечатанных деталей. Если вы придумали какой- то раскрутейший дизайн по подобию корпусов серийной техники, то корпус вашего устройства будет щедро насыщен аккуратными фасочками, дырочками или защёлками точно в размер для удобства сборки… даже будучи профессионалом в моделировании и учитывая перечисленные выше проблемы при печати, вы устанете сводить все эти размеры и придумывать в каком положении лучше печатать каждую деталь, чтобы ничего не выгнуло при усадке, как это часто бывает. Усадка зло, особенно это расстраивает и отнимет время, когда в вашей конструкции оказывается много размеров, которые нужно точно выдержать для сборки и красивого вида. Но не всё так плохо и это не повод отступать).

На основе своего опыта печати, я придумал простую конструкцию коробочки для прототипов устройств, которая будет удобна в печати на любом фдм принтере и подойдёт для многих проектов.

Конструкция состоит из двух частей: шасси — на котором будем монтировать детали, и собственно кожуха – который спрячет весь тот срам что мы напаяли) Одно легко вставляется в другое и для надёжности закрепляется единственным шурупом сзади корпуса.

Шасси печатается в горизонтальном положении, чтобы легко выдержать горизонтальные размеры посадочных мест под установку компонентов. Потом я их просто подклеиваю по углам капельками горячего клея, так быстрее и проще потом разбирать в случае необходимости.

Шасси я рекомендую щедро издырявить снизу и боков для экономии материала, меньшей деформации при усадке и упрощения отдирания от стола. Просто выдавливаю круги, помните что такое баблинг?)

А кожух я печатаю вертикально. В таком положении можно делать тонкие ровные стенки и текстура почти на всей видимой части корпуса получается в одном направлении, выглядит аккуратно. По необходимости можно дорисовать ушки крепления или ножки.

Даже если вы не сможете с первого раза точно выдержать размер и вам придётся немного сточить грани шасси напильником, следов обработки совершенно не будет видно с наружи устройства.

Конические ножки на нижней части корпуса печатаются без поддержек, что избавляет от последующей обработки и экономит материал/время.

Если вы печатаете на скотч или клей, поверхность которая прилипает к столу как правило получается не ровной и требует обработки. При таком подходе она окажется с задней стороны корпуса(со стороны интерфейсных разъёмов), которую один фиг никто обычно не видит.

Этот корпус я печатал из PLA пластика соплом 0,3мм на принтере российского производства MZ3D-256 со следующими настройками структуры: толщина стенок 0,6мм, заполнение 23%, без печати подложки.

Размер корпуса в моём примере позволяет разместить внутри ардуину уно, пару реле, драйвер шагового двигателя, преобразователь напряжения, различные коммуникационные разъёмы и элементы управления/индикации.

Вы конечно нарисуете шасси необходимого размера под свои модули, лишь бы хватило области печати принтера, чтобы напечатать кожух цельным. На мой взгляд наиболее простой и удобной будет именно такая конструкция.

Выгода от корпуса очевидна) Конструкция не разваливается, из устройства не торчат провода, оно не похоже на бомбу, никто не знает, что оно работает на ардуине и его не стыдно показать на выставке или отдать программистам для написания прошивки.

Надеюсь эта информация оказалась кому-то полезна, спасибо за внимание.

P.S. На картинках не аудиоусилитель, а контроллер полива, просто аудиоразъёмы очень удобны для подключения слаботочных нагрузок.

UPD. Спасибо НЛО за то что приняло на борт сообщества и всем участникам за тёплый приём:)

И конечно файлики, экономлю время изобретателям)

Источник