Создание корпуса для R/C авто своими руками

| Итак приступим. Этот МК будет полезен тем, кто так же как и я увлекается профессиональными R/C моделями и не только. Благодаря моему МК Вы больше не захотите тратить по 2500т.р на лексановые кузова для R/C автомоделей, потому, что можно самим за 2 часа сделать полную копию уже имеющегося корпуса , а так же сделать небольшую его модификацию, что будет говорить уже о полной эксклюзивности, и на чемпионатах всё внимание будет конечно же к эксклюзивным моделям, а если еще и «пилот» умелый, то тут и говорить не о чем, первое место и зрительские симпатии считайте в кармане  (хотя применение этого метода распространяется не только на автомодели) |

Сложность в данном случае 0, справится даже ребенок.

Для работы потребуется:

-бумага,

-клей пва,

-газета,

-резак

+ можно добавить по вкусу:

-щепотка старых светодиодов

-плата управления светом

-парочка ярких светодиодов (от платы управления светом)

-фольга

После вступительной части, начнем пожалуй с простого.

Возьмем уже имеющийся у нас кузовок от модели и тщательно смажем его вазелином изнутри.

Далее рвем бумагу на небольшие кусочки и замачиваем в тазике с водой, до тех пор, пока бумага не станет полупрозрачной.

Теперь выкладываем первый слой бумаги внутри корпуса и как бы приклеиваем кусочки на вазелин

Далее уже начинаем наносить клей и наклеивать на первый слой бумаги, второй.

Когда весь корпус обклеили слоем бумаги, переходим к слою газеты

Когда обклеили всё газетой, опять наклеиваем слой бумаги

Когда все подсохнет, а это мы точно узнает тогда, когда бумага перестанет быть полупрозрачной

Теперь можем вытащить корпус и посмотреть что у нас получилось

Далее нужно срезать все неровности (здесь я этого делать не стал, т.к. в дальнейшем обклеивал еще 5ю слоями бумаги для прочности)

Когда корпус готов и никаких доработок не требует, мы можем его раскрасить как пожелаем, я раскрашивал гуашью и акрилом, а затем покрыл бесцветным лаком и вот что получилось:

Теперь для тех, кто любит кататься в темное время суток.

Берем плату управления светом

Приклеиваем малярным скотчем яркие светодиоды рядом с нерабочими(которые мы предварительно вставили в корпус)

Берем фольгу, разрезаем на небольшие кусочки и заклеиваем все светодиоды

Заклеиваем примерно как-то так.

И вот что получается при недостаточном освещении:

Источник

УНИВЕРСАЛЬНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СУДОМОДЕЛЕЙ

«Являюсь вашим давним подписчиком и слежу за публикациями, посвященными моделизму. Сам более 20 лет строю стендовые модели, интересуюсь историей техники, — пишет нам А.Коровяковский из г. Петропавловска-Камчатского. — Хочу поделиться с моделистами через ваш журнал своими секретами изготовления судомоделей».

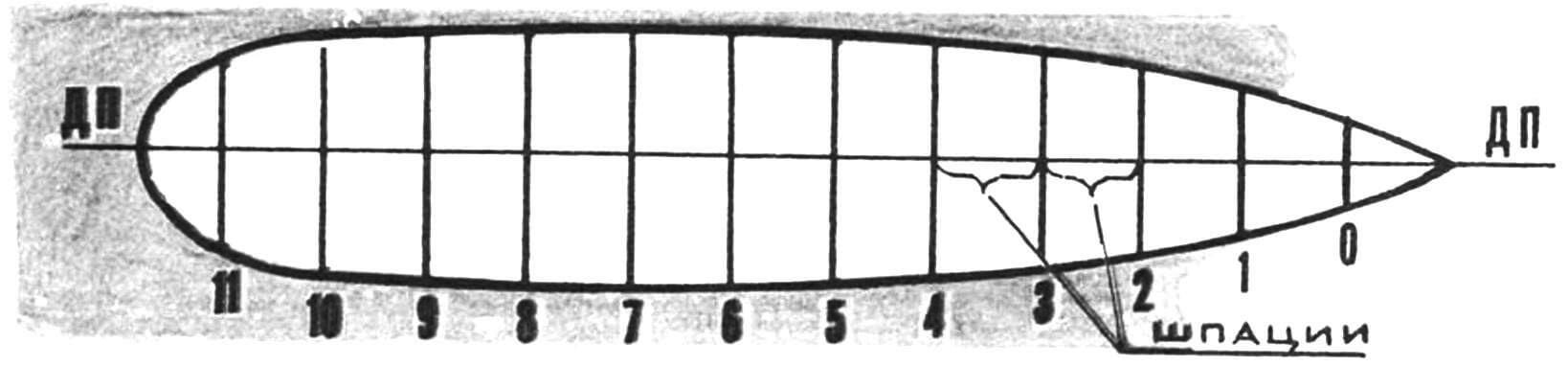

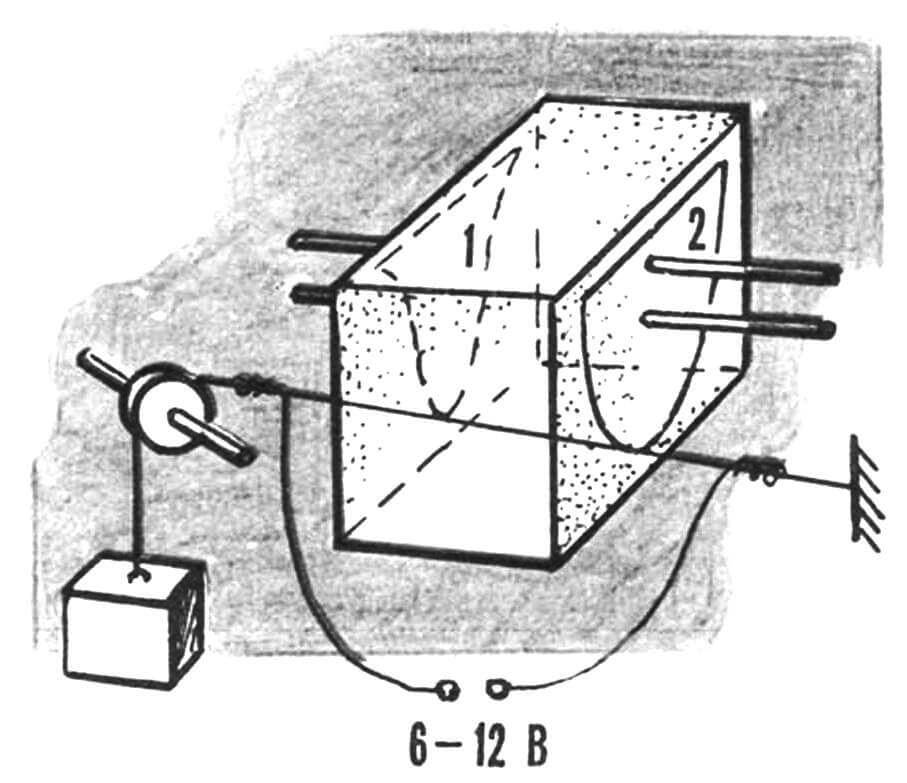

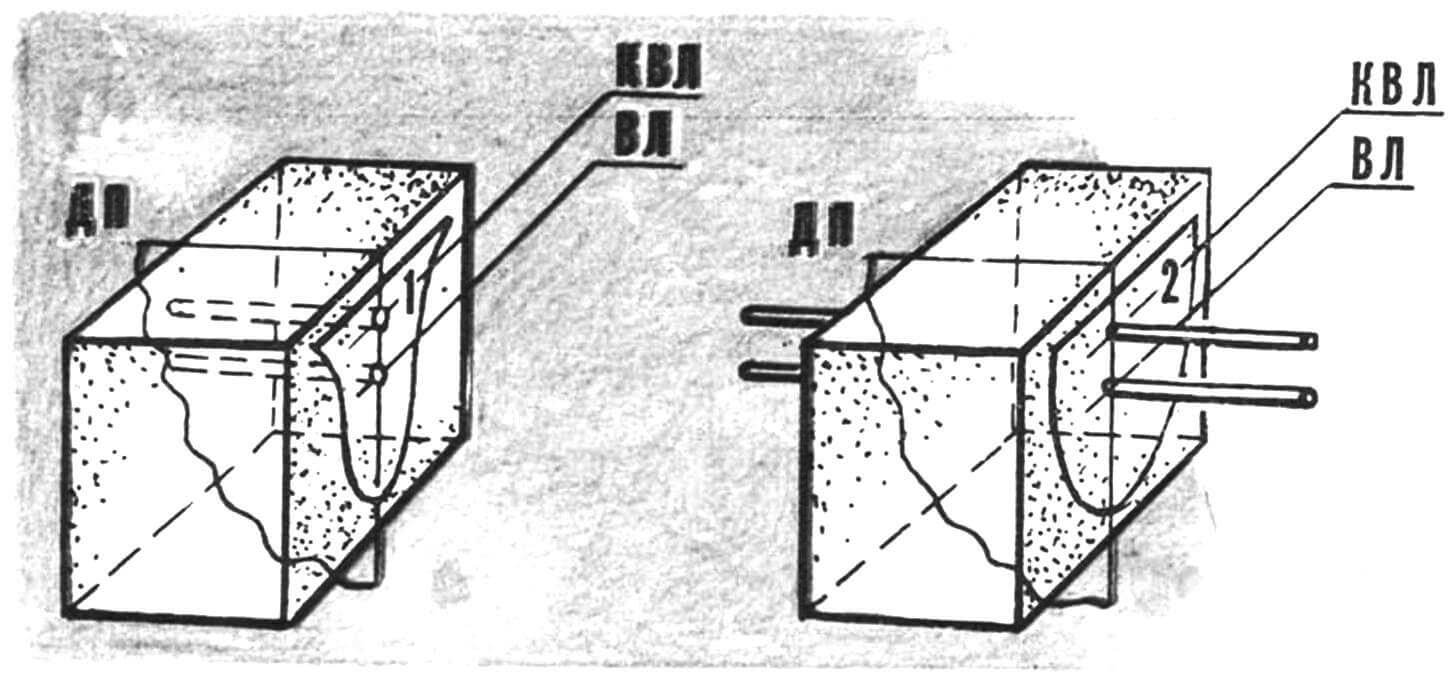

Думаю, что он подойдет для постройки авиа-, авто – и других моделей, где используются шпангоуты. Рассмотрим этот способ на примере постройки корпуса модели корабля. На теоретическом чертеже имеются шпации и контуры шпангоутов, а также точки пересечения линий ДП и КВЛ. Изготовление корпуса начните с подготовки шаблонов шпангоутов из дюралюминия или жести толщиной 0,2—0,5 мм (можно из текстолита, гетинакса, электрокартона или фанеры) с двумя отверстиями в точках пересечения: первое ДП и КВЛ, второе — ДП и ВЛ. Просверлите их или проколите шилом. Затем нарежьте из пенопласта пластины толщиной, равной шпации. Наложите шаблон на пластину и тонким сверлом сделайте два отверстия в пенопласте. В них вставьте тонкие резьбовые шпильки, с другой стороны пластины наденьте на них шаблон соседнего шпангоута и стяните этот блок гайками.

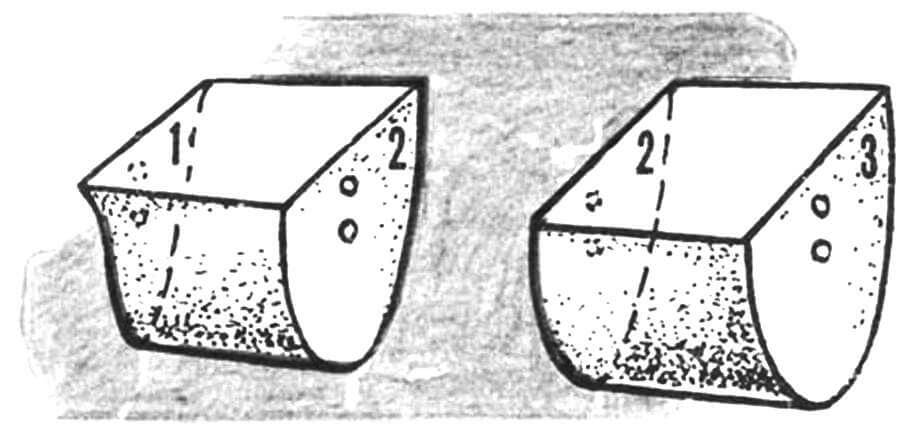

Торцы шпангоутов зачерните простым карандашом. Теперь если раскаленной нихромовой проволокой провести по шаблонам шпангоутов, то получится соответствующая часть корпуса. Разберите этот блок и соберите следующий из смежных шпангоутов и т.д. Для носовой и кормовой бобышек используйте прямоугольные куски плотного пенопласта. Обработайте их вручную по шаблонам носа и кормы, также используя первый и последний шпангоуты. Их лучше обрабатывать ножом, острой бритвой и наждачной бумагой. Для облегчения работы советую блок разрезать пополам вдоль ДП.

При сборке пенопластового корпуса для фиксации блоков в отверстия вставьте длинные спицы или тонкие трубки (если длина корпуса большая) и все блоки соберите на клее ПВА. Если при обработке блоков раскаленной нихромовой проволокой пенопласт дал усадку, то после склейки корпуса эти места залейте парафином и доведите до требуемых очертаний, при этом можно получить и плавные обводы.

Если усадки не произошло, то полученный корпус может страдать таким недостатком, как угловатость, но здесь на помощь приходит наждачная бумага. Вышкурите корпус, добейтесь плавности обводов. Теперь он готов к обшивке. Небольшое уменьшение корпуса при вышкуривании только на руку, так как при оклейке он войдет в нужный размер.

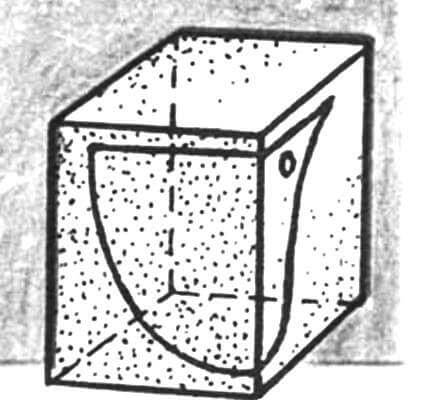

Наилучшей обшивкой, как известно, пока является обтяжка стеклотканью (капроном) с пропиткой эпоксидной смолой. При наличии сложных обводов типа тел вращения или корпусов с погибью оклеивать желательно весь корпус, а потом вырезать люки для установки механизмов. Для увеличения жесткости модели фанерные (или картонные) шпангоуты можно вклеить в пенопластовый корпус.

Изготовление дефлекторных вентиляторов

В литературе по судомоделизму авторы, когда доходит дело до изготовления этой «мудреной» детали, чаще всего предлагают лить ее из свинца, точить из металлического прутка и т.п. В то время как детали надстройки плавающей модели должны быть легкими и прочными, например, из тонкой фанеры, электрокартона, алюминия, оргстекла.

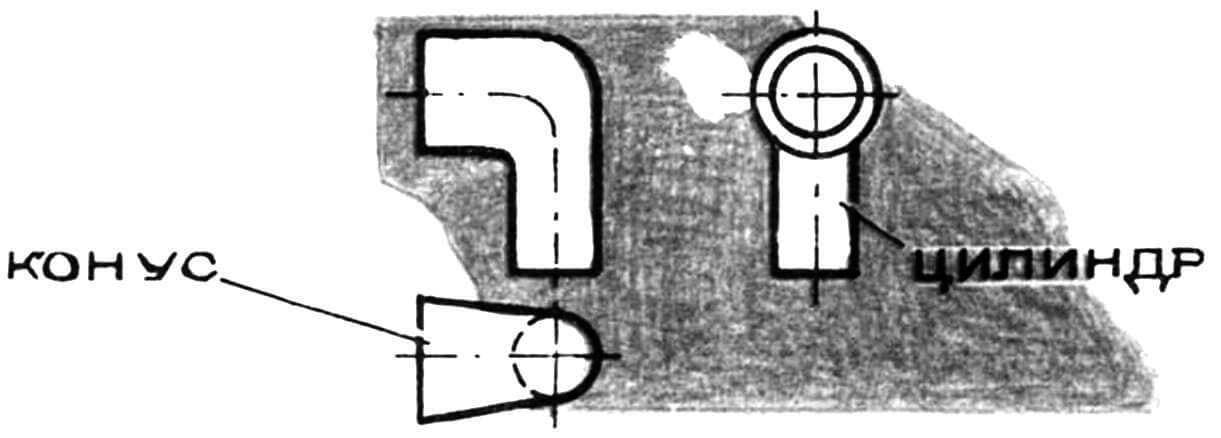

Из всех перечисленных материалов при изготовлении дефлекторов я предпочитаю оргстекло. Во-первых, оно точится на станке, во-вторых, более чем в два раза легче алюминия (к тому же широкий диапазон толщин, начиная от 0,8 мм) и, в-третьих, легко склеивается. Дефлектор я делаю из двух деталей: одна — конус, другая — цилиндр. Такое упрощение позволяет выточить их на токарном станке.

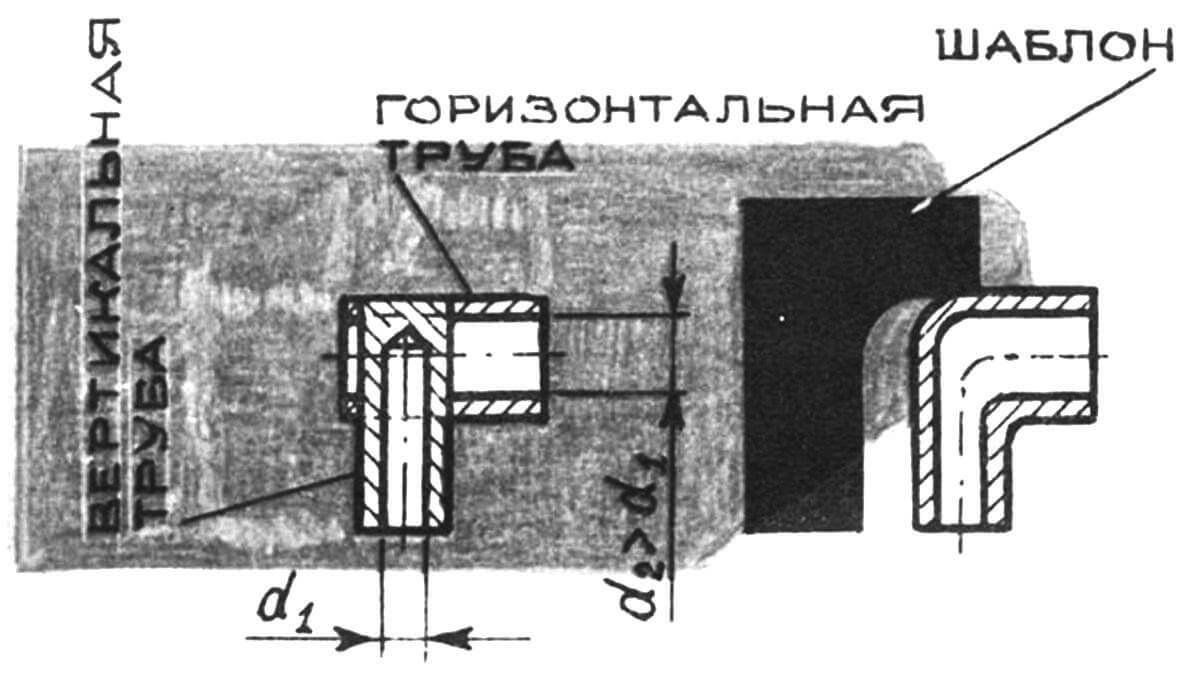

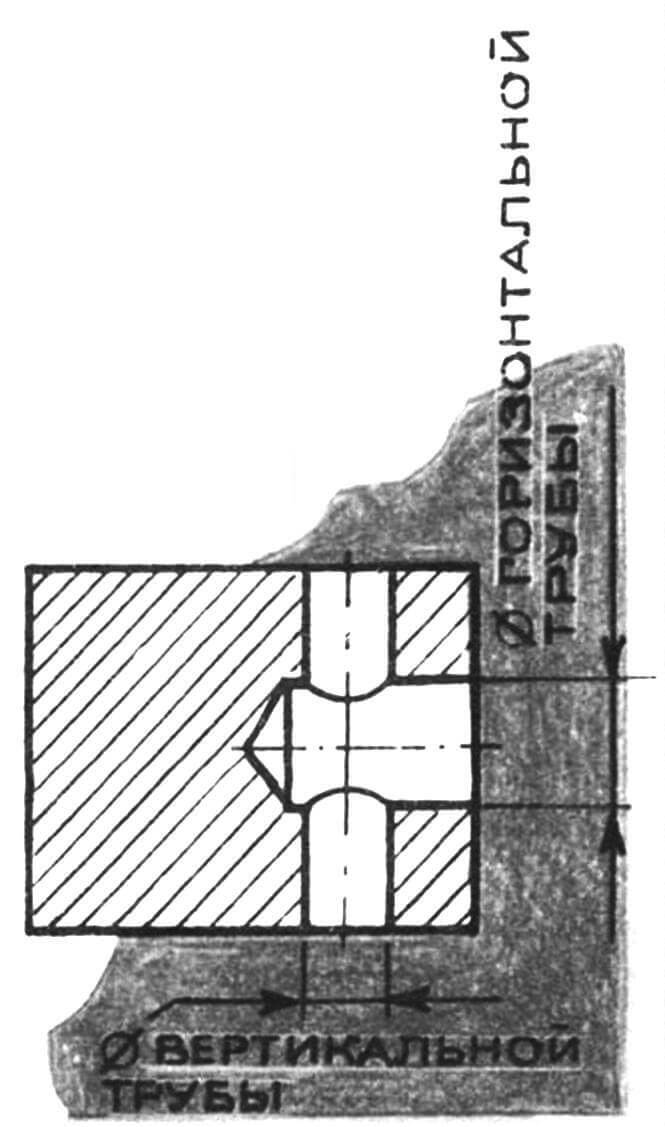

Сначала изготовьте пруток диаметром раструба и просверлите его насквозь вдоль оси. Затем выточите пруток под вертикальную трубу и просверлите отверстие, как показано на рисунке. Горизонтальный раструб установите в кондуктор и просверлите отверстие, равное диаметру вертикальной трубы. Обрежьте заготовки, если это необходимо, и скрепите их между собой клеем на основе дихлорэтана.

Используя шаблон, напильником придайте раструбу заданную форму и расточите его на конус. Если раструб другой формы, то ручной работы будет больше, тогда его лучше изготавливать вакуумформованием.

Гребные валы для небольших моделей кораблей советую делать из спиц импортных зонтов — металл упругий, прочный, да еще и никелированный.

А.КОРОВЯКОВСКИЙ

г.Петропавловск-Камчатский

Источник

Печатаем простейший корпус для самодельного устройства

Напечатать подходящий корпус для своего устройства — это наверно самая популярная мысль при знакомстве любого изобретателя с технологией 3д печати. Но на практике всё оказывается не так просто как в рекламе 3д-принтера и под катом я немного подробней расскажу к каким выводам я пришёл в попытках сочинить удобную конструкцию корпуса.

С 3д-печатью прекрасно всё — это просто волшебная палочка для мастера, за исключением того, что большинство смогут позволить себе только модели принтеров нижнего ценового диапазона. И после завладения 3д принтером большинство, как и я, столкнутся с несовершенством технологии бюджетной 3д печати, а именно технологии FDM(послойное наплавление – использует большинство доступных принтеров), вне зависимости от того собрали вы принтер сами или купили в магазине. Основные проблемы заключаются в усадке материала после остывания, что является причиной деформаций и не точных линейных размеров напечатанных деталей. Если вы придумали какой- то раскрутейший дизайн по подобию корпусов серийной техники, то корпус вашего устройства будет щедро насыщен аккуратными фасочками, дырочками или защёлками точно в размер для удобства сборки… даже будучи профессионалом в моделировании и учитывая перечисленные выше проблемы при печати, вы устанете сводить все эти размеры и придумывать в каком положении лучше печатать каждую деталь, чтобы ничего не выгнуло при усадке, как это часто бывает. Усадка зло, особенно это расстраивает и отнимет время, когда в вашей конструкции оказывается много размеров, которые нужно точно выдержать для сборки и красивого вида. Но не всё так плохо и это не повод отступать).

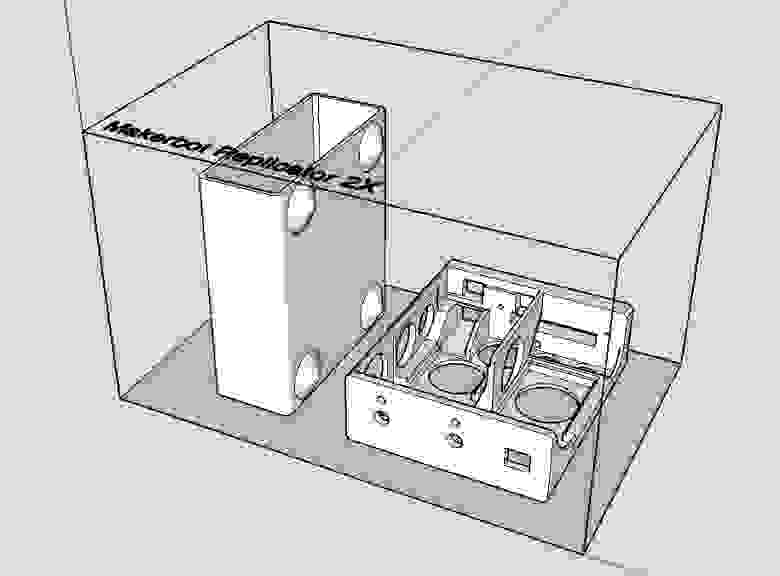

На основе своего опыта печати, я придумал простую конструкцию коробочки для прототипов устройств, которая будет удобна в печати на любом фдм принтере и подойдёт для многих проектов.

Конструкция состоит из двух частей: шасси — на котором будем монтировать детали, и собственно кожуха – который спрячет весь тот срам что мы напаяли) Одно легко вставляется в другое и для надёжности закрепляется единственным шурупом сзади корпуса.

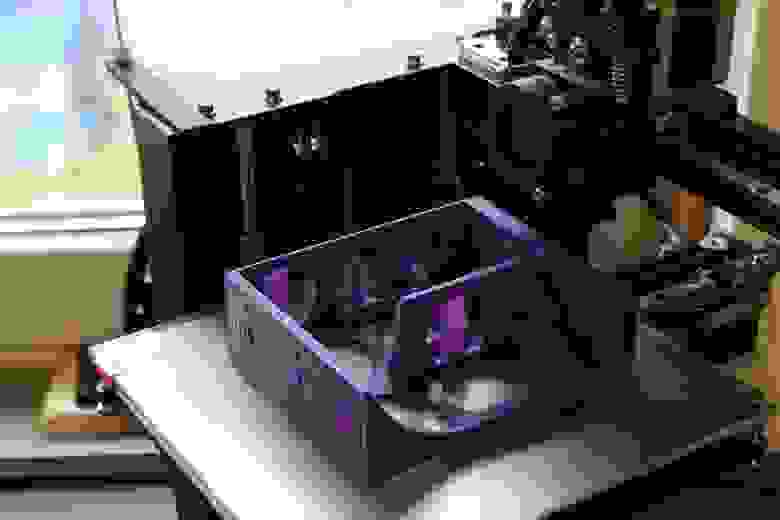

Шасси печатается в горизонтальном положении, чтобы легко выдержать горизонтальные размеры посадочных мест под установку компонентов. Потом я их просто подклеиваю по углам капельками горячего клея, так быстрее и проще потом разбирать в случае необходимости.

Шасси я рекомендую щедро издырявить снизу и боков для экономии материала, меньшей деформации при усадке и упрощения отдирания от стола. Просто выдавливаю круги, помните что такое баблинг?)

А кожух я печатаю вертикально. В таком положении можно делать тонкие ровные стенки и текстура почти на всей видимой части корпуса получается в одном направлении, выглядит аккуратно. По необходимости можно дорисовать ушки крепления или ножки.

Даже если вы не сможете с первого раза точно выдержать размер и вам придётся немного сточить грани шасси напильником, следов обработки совершенно не будет видно с наружи устройства.

Конические ножки на нижней части корпуса печатаются без поддержек, что избавляет от последующей обработки и экономит материал/время.

Если вы печатаете на скотч или клей, поверхность которая прилипает к столу как правило получается не ровной и требует обработки. При таком подходе она окажется с задней стороны корпуса(со стороны интерфейсных разъёмов), которую один фиг никто обычно не видит.

Этот корпус я печатал из PLA пластика соплом 0,3мм на принтере российского производства MZ3D-256 со следующими настройками структуры: толщина стенок 0,6мм, заполнение 23%, без печати подложки.

Размер корпуса в моём примере позволяет разместить внутри ардуину уно, пару реле, драйвер шагового двигателя, преобразователь напряжения, различные коммуникационные разъёмы и элементы управления/индикации.

Вы конечно нарисуете шасси необходимого размера под свои модули, лишь бы хватило области печати принтера, чтобы напечатать кожух цельным. На мой взгляд наиболее простой и удобной будет именно такая конструкция.

Выгода от корпуса очевидна) Конструкция не разваливается, из устройства не торчат провода, оно не похоже на бомбу, никто не знает, что оно работает на ардуине и его не стыдно показать на выставке или отдать программистам для написания прошивки.

Надеюсь эта информация оказалась кому-то полезна, спасибо за внимание.

P.S. На картинках не аудиоусилитель, а контроллер полива, просто аудиоразъёмы очень удобны для подключения слаботочных нагрузок.

UPD. Спасибо НЛО за то что приняло на борт сообщества и всем участникам за тёплый приём:)

И конечно файлики, экономлю время изобретателям)

Источник