Удобный корпус для микропроцессорного тестера радиокомпонентов с АлиЭкспресс

Наверное, не стоит говорить о важности проверки радиокомпонентов перед монтажом. В основном, конечно, это касается элементов выпаянных, бывших в работе, хотя в ответственных случаях, не повредит убедиться в работоспособности и новых. В последнее время, появилась возможность недорого или даже вовсе даром, пополнить свои закрома радиоэлементами из приборов потенциально, отправляемых на свалку. Отчасти из-за роста благосостояния среднего обывателя, отчасти из-за стремительного развития электронной техники, все чаще в утиль отправляются приборы, бытовая техника устаревшая «морально» — да здравствует рекламное дело и снобизм граждан. Можно пройтись по друзьям на предмет – покопаться у них в хламе на чердаках-подвалах-дачах, можно дать объявление в газете, что-то вроде, «приобрету за символическую стоимость», наконец — бросить клич среди знакомых.

Разборка – распаивание электронных блоков, из прямо таки пытки, во времена господства объемного монтажа (иногда даже применяли сварку выводов отдельных элементов), превратилась во вполне несложное, но довольно муторное занятие в эпоху распространения в технике обычного печатного монтажа с выводными элементами. Теперь с преобладанием элементов поверхностного монтажа, их распайка, просто таки удовольствие – понадобится только строительный фен или галогеновый прожектор и малярная кисть. Разборка разборкой, но вот с идентификацией SMD элементов, это прямо таки беда – крохотные, со спичечную головку радиодетали с маркировкой, различающейся у разных производителей. Более того, на некоторых типах элементов в SMD исполнении, часто, маркировка отсутствует как таковая. Например, конденсаторы или мелкие (в корпусах 0805) резисторы. Резисторы, понятно, любым тестером можно померить, а с остальными как быть?

Существуют специальные, пинцетообразные тестеры, ориентированные на определение двухвыводных SMD. Сам такого не имею, но видится их чрезвычайное удобство, однако определять они могут только весьма ограниченный набор элементов – диод-резистор-конденсатор.

Существуют также тестеры, умеющие определять, значительно, более широкий круг элементов и их параметров. С недавних пор такие приборы появились в продаже на всем известном АлиЭкспресс. Их несколько вариантов, различаются возможностями и дополнительными функциями. Был приобретен относительно простой прибор ( ссылка на АлиЭкпресс ), умеющий только определять компоненты.

Выводы тестируемых элементов зажимаются в контактной колодке с «нулевым усилием», безногие SMD прикладываются к специально организованной печатной площадке, имеющей форму для удобного подключения всех основных типов корпусов.

Прибор в виде безкорпусного модуля выходил вполовину дешевле. Да и корпус, признаться, не особенно впечатлил – вот об этом подробнее.

Существуют похожие приборы снабженные корпусом или корпусом приобретаемым отдельно и монтируемым самостоятельно. Взглянем на них.

Ну, это вот самый «культурный» вариант, в комплекте выносные щупы с небольшими зажимами, для SMD не слишком-то приспособлен – печатная площадка, право слово, куда как удобнее. Но выглядит симпатично, этого не отнять.

Перейдем к упрощенным корпусам. Скорее это некие кожухи, IP у них, похоже, отрицательный, а цена, при всей своей неказистости, сопоставима с ценой прибора.

Но самое неприятное то, что корпус перекрывает доступ к контактной площадке на печатной плате и SMD теперь не померить.

Корпус для другой модели аналогичного прибора имеет окошечко для доступа к «SMD-площадке», но расстояние до нее велико и пользоваться категорически не удобно – на ум, сразу приходит свинья-копилка – когда внутрь, через маленькую дырочку, нападает много деталек, можно разобрать и все вытряхнуть, бр-р.

Контактные площадки аналогичного прибора, также оказываются похороненными при установке модуля в предназначенный для него корпус.

Ну что же, придется пошевелить мозгами.

Корпус прибору нужен несомненно – проводки к батареечной колодке и хрупкая стекляшка экранчика, делают измерения, прямо скажем, не слишком удобным. Более того, порой возникают задачи «полевых» электрических измерений, ну, скажем измерение емкости изолированной мачты, относительно земли, да и просто переноска прибора с места на место требует известной осторожности. Не дело это.

Понятно – контактная площадка для SMD, должна быть снаружи. Эволюция конструкторских решения была примерно такова – печатная площадка, закрепленная на лицевой части текстолитового (пластикового) корпуса, сама лицевая панель полностью из фольгированного стеклотекстолита с вытравленной площадкой для SMD и наконец, гулять так гулять, весь корпус, спаянный из фольгированного материала. К слову, во времена, когда в магазинах «Юный Техник» фольгированный текстолит продавался здоровенными листами, как фанера в строительных магазинах, корпуса из него пользовались у радиолюбителей известной популярностью. Да и то сказать – обрабатывается легко, соединяются стенки при помощи родной и привычной пайки, корпус легкий, экранированный, легко красится. Теперь же, когда за каждый кусочек дерут в три дорога, и в продаже есть готовые корпуса, практика изготовления таких самодельных, уходит.

Итак (потирая руки) приступим.

Что понадобилось при изготовлении.

Инструменты, приборы.

Набор мелкого слесарного инструмента, надфили, лобзик обычный по дереву и ювелирный. Нечто для сверления отверстий, в том числе и мелких «печатных» (

0,8 мм). Набор инструментов для радиомонтажа, паяльник небольшой мощности и помощнее, ватт этак 60, для конструкционной пайки. Принадлежности к ним. Скальпель. Мультиметр для прозвонки цепей. Доступ к компьютеру с принтером. Кое-какие мелочи для специальной фотопечати – светонепроницаемая коробка для сушки, приспособление для засветки УФ светом, секундомер, емкости и химикаты для проявки и травления.

Материалы.

Кроме самого покупного модуля, понадобился двухсторонний фольгированный стеклотекстолит, прозрачная пленка для печати на принтере, кусочек оргстекла для окошечка, прозрачный скотч, реактивы для изготовления печатной платы – лак-фоторезист, NaOH (можно заменить средством для прочистки труб, например-«Крот», в его состав входит эта щелочь), хлорное железо для травления меди (любой из известных составов для травления).

Первым делом, конечно нарисовать. Общую компоновку, переднюю панельку. Раз уж все равно переносить рисунок и травить, не удержался и добавил «рюшечек», благо их даже вырисовывать не пришлось – взял отдельные элементы готовых от частотометра и подогнал под нужные размеры. Батарейный отсек решил разместить над прибором, показалось так несколько удобнее. Да, решено было ввести в конструкцию выключатель питания, чтобы после измерений не лезть выдергивать батарейку. Выключатель требовался, такой, такой… (пошевелив пальцами в воздухе), чтоб самостоятельно не включался, скажем, в кармане. Нашелся переключатель от старого компьютерного блока питания.

После нескольких последовательных итераций с распечатыванием и примеркой передней панели, чертеж был готов, распечатан фотошаблон для переноса изображения контактной фотопечати.

По размерам, выпилены остальные элементы корпуса и начат монтаж.

А вот крышечкой батарейного отсека, я прямо таки горжусь. Оцените! Крышка выступом вставляется в соответствующий паз с одной стороны и фиксируется на месте коротким винтиком М3, с другой. Паз и соответствующий ему шипик был выпилен ювелирным лобзиком — у него тончайшие пилки, гайка просто припаяна в нужном месте.

Все, сам модуль насмерть установлен в, ему полагающийся отсек. Гайки, шайбы, стопоры, все как у людей.

Эскиз верхней лицевой панели последний раз уточнен по месту, внесены коррективы, можно приступать к изготовлению. Изготовление верхней крышечки – методом «домашних» печатных плат. Кто чем владеет (ЛУТы, фоторезист, волшебным рейсфедером, наконец). Здесь, был применен аэрозольный фоторезист и контактная фотопечать. В ультрафиолетовом свете. С фотошаблоном немного напортачил, но переделывать было очень уж не охота, оставил так – здесь важно, чтобы только не замыкали контактные площадки, остальное только для красоты.

Травил «платку» хрестоматийно – в растворе хлорного железа, предварительно защитив обратную фольгированную сторону заготовки, двумя слоями нитролака. Металлизация там, нам еще понадобится.

Виден ряд несущественных дефектов – «звездное небо» и низкое разрешение. Результат не слишком удачного эксперимента с фотошаблонами.

Плата выпилена ножовкой по металлу, внутренние проемы – лобзиком по дереву, края обработаны напильником и шлифовальной шкуркой. Выемка для рычажка зажима, выпилена специальным напильником диаметром около 5 мм, для заточки пильных цепей у бензопил. Чтобы проволочки, которые мы будем пропускать сквозь верхнюю панель и припаивать к контактным площадкам для SMD элементов, не замыкались фольгой на обратной стороне панели, отверстия зенкуем.

Отпилил у переключателя выступающие ушки и впаял его насмерть. Эпоксидной смолой, вклеил окошечко.

Свободная контактная группа задействована в качестве крепления проводов – штатные от батарейной клеммы, прямо скажем, неважные – довольно грубая изоляция при весьма тонкой токопроводящей жиле, такие провода легко отламываются в месте пайки.

Подключение главной изюминки конструкции – выносной контактной площадки для безкорпусных элементов. На штатные площадки припаяны отрезки луженного провода, и пропущены сквозь соответствующие отверстия в верхней крышке. Потом, после окончательной сборки корпуса, проводнички укорачиваются и запаиваются.

Выводы монтажным проводом к выключателю подключены таким образом, чтобы провода от батарейной колодки были припаяны к ближайшим к «выходу» контактам – в случае обрыва, можно будет дотянуться паяльником без разборки (распайки корпуса).

Источник

Корпус для LCR метра из металла

Чем хорош данный прибор

Основное преимущество это конечно же цена, которая находится в районе 10$, при этом мы получаем за эти деньги вполне пригодный для ремонта модулей управления стиральными машинами аппарат который позволяет мерять

Сопротивление:0.1ом, не более 50 М ом

Конденсатор:25pf-100,000 мкФ

Индукторы:0.01 mH-20 H

Основной недостаток данного прибора это конечно же отсутствие корпуса, из-за чего прибор быстро приходит в негодноcть, дисплей царапается и может треснуть, брать на выездное обслуживание данный прибор тоже не очень удобно, так как таскать голую печатную плату -кощунство и тут у смекалистых русских включается все их фантазия и смекалка

После десятков различных комбинация, попыток применить различные пуансоны на листогибе, пришли к очень интересному на мой взгляд решению — пунктирный прорез. Данный вид надреза легко осуществим на лазере и имел кучу преимуществ, начиная с удобства складского хранения и отправки, заготовки хранятся в плоском виде и сгибаются уже конечным пользователем без каких либо усилий, так же мы сэкономили на одной из операций и сможем предложить интересную цену, по мимо этого были и сомнения

Казалось что края резов будут острые

На самом деле как только мы получили опытный образец, все наши сомнения разрушились, тактильно все кромки было приятными и не острыми, благодаря верным настройкам скорости реза и мощности лазера и вот результат работы

Купить данный корпус можно в нашем интернет-магазине за скромные 350 руб., так же не стоит забывать что весь товар можно оплатить с помощью кубков или получить бесплатную доставку при заказе от 5т.р.

Источник

Тестер LCR-T4 и компактный корпус для него

В представленной статье Вы найдёте ответы на три основных вопроса:

- Какие технические характеристики имеет измерительный прибор LCR-T4?

- Как самостоятельно изготовить самодельный корпус для тестера компонентов?

- Как можно перепрошить микроконтроллер тестера русифицированной прошивкой?

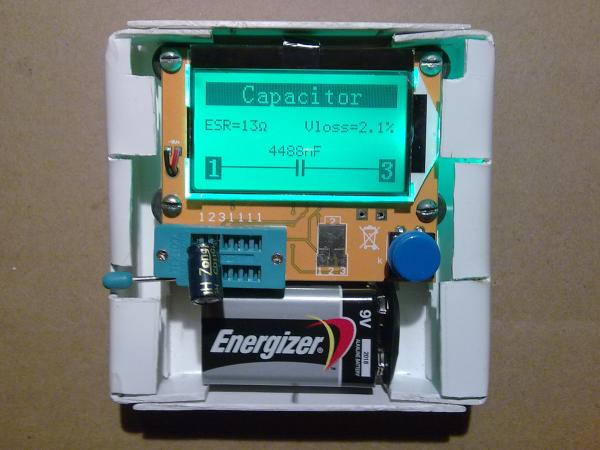

Вся статья основана на иллюстрациях, и кому-то их может показаться слишком много, но все они необходимы для полного понимания сути и принципов, описанных в материале. Рассматриваемый тестер представляет из себя цифровой измерительный прибор, с отображением информации на жидкокристаллическом экране с разрешением 128 X 64 пикселя и светодиодной подсветкой зелёного цвета. На сайте «Паяльник» есть довольно обширная статья «Обзор тестера компонентов LCR-T4» с фотографиями проверки и сравнения результатов двух устройств Но к сожалению там имеются некоторые пробелы, которые будут восполнены в данном изложении. Тестер позволяет проверять исправность или узнавать электрические параметры резисторов, конденсаторов, дросселей, диодов, светодиодов, полевых и биполярных транзисторов. И это не полный список возможностей. Являясь многофункциональным измерительным прибором он представляет немалую ценность для радиолюбителя и может оказаться незаменимым помощником при ремонте или сборке радиоэлектронных устройств. Бескорпусной вариант тестера свободно можно купить в интернет магазине AliExpress за невысокую цену набрав в поиске «LCR-T4». При выборе же варианта с корпусом цена возрастает на порядок — другой в зависимости от исполнения.

На сайте «Паяльник» так же опубликована статья «Корпус на ESR метр LCR-T4» с чертежами и фотографиями корпуса. Спасибо автору за предоставленные результаты кропотливой работы, но в этой статье предполагается наличие ровных материалов, а основная сборка происходит с использованием клея, что не всегда представляется возможным для рядового радиолюбителя, не занимающегося сборкой корпусов для радиоаппаратуры. Даже для опытного мастера данное занятие является трудоёмким и весьма ответственным процессом. Хотелось бы немного облегчить задачу и на примере показать как можно собрать неплохой корпус из подручных материалов, не опираясь на строгие размеры и подгоняя его по ходу дела. Для основных креплений не было использовано ни капли клея в силу прочности и надёжности. Во время процесса были допущены некоторые ошибки, исправленные впоследствии, и о них так же будет рассказано, что бы предостеречь читателя от их повторения. Начиная с изготовления корпуса предлагаются фотографии законченной работы, что бы иметь представление о том, что получится в конце:

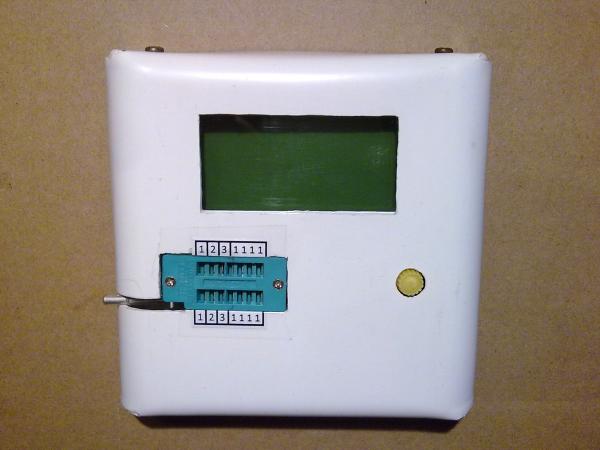

Прибор без верхней крышки

Верхняя крышка устройства

Корпус устройства в сборе

Из приспособлений для изготовления корпуса применялись самые простые и обычные инструменты, такие как линейка для измерений, карандаш для нанесения отметок, ножовочное полотно для отрезания, канцелярский нож для подтачивания и подгонки, и зажигалка для нагревания при сгибании и выпрямлении материала. В качестве самого материала для корпуса был использован профильный кабель-канал из белой пластмассы, которая легко поддаётся обработке, и в то же время имеет достаточную прочность для изготовления корпуса:

Отрезок такого кабель-канала всегда можно раздобыть или в крайнем случае купить в строительном магазине. Специально не приводятся конкретные размеры, главное что бы по габаритам отрезок материала превышал плату прибора с учётом места для батареи питания:

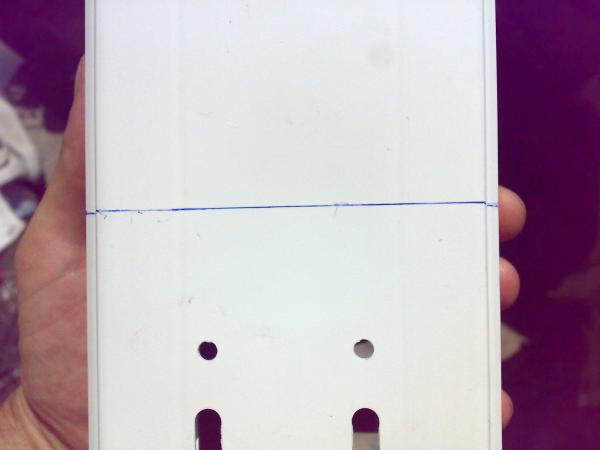

Вначале был упомянут карандаш, и первые отметки были сделаны именно им, но потом оказалось что он легко стирается и размазывается, и впоследствии для нанесения отметок была использована шариковая авторучка:

После разметки заготовка была разрезана полотном ножовки и ей была придана нужная форма:

Сгибаемые участки были утончены в местах сгиба этим же ножовочным полотном:

Нагревая изнутри эти участки обычной зажигалкой, они легко сгибаются и после остывания остаются в согнутом положении:

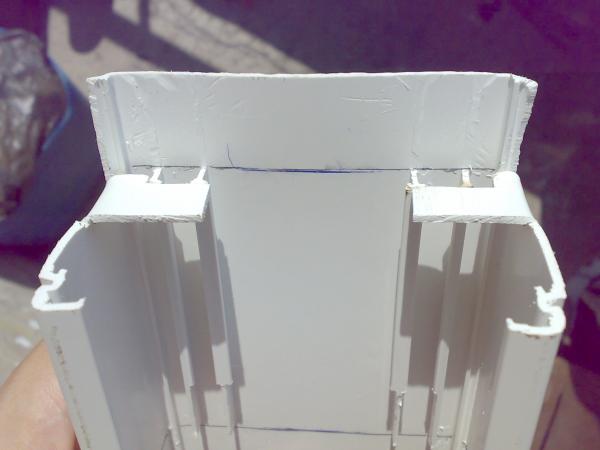

Таким образом были загнуты все края будущего корпуса:

Так же были утончены и загнуты края верхней части корпуса, что впоследствии оказалось лишним, но о всём по порядку:

В статье специально приводится весь процесс сборки с дальнейшим указанием на ошибки и проблемы, что бы читатель смог понять сущность и предостеречь себя от недоразумений. В качестве крышки корпуса использована крышка от того же профиля, из которого собирался сам корпус, и эта крышка тоже нуждалась в небольшой доработке. Сначала её края были выпрямлены под действием нагрева, а затем места сгибов были утончены и загнуты в нужном направлении:

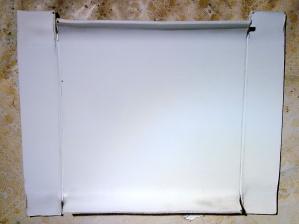

В итоге получилась грубая заготовка крышки корпуса прибора без отверстий:

Весь корпус вместе с крышкой смотрится неплохо и выглядит компактно:

В корпусе имеются пазы, которые будут использоваться для удержания креплений платы измерительного прибора:

В качестве самих же креплений вначале был использован отрезок деревянного штапика:

Было изготовлено четыре деревянных параллелепипеда по размерам упомянутых пазов:

После установки креплений на предназначенное место и попытки ввинчивания шурупов оказалось что дерево не подходит для таких маленьких заготовок, так как крепления попросту раскалывались даже после предварительного сверления шурупных отверстий:

Следующей попыткой было использование плотного пенопласта, но его плотности тоже оказалось недостаточно и при многократном ввинчивании отверстие сильно расширялось и не удерживало шуруп:

Тогда окончательно было решено взять под крепление толстую пластмассу и выбор был сделан на отрезке пластиковой водопроводной трубы:

Труба была разрезана вдоль и поперёк для получения четырёх одинаковых отрезков-креплений:

После сверления креплений в них довольно туго завинчивались шурупы:

Крепления были установлены в пазы и зафиксированы на своих местах, а лишние части корпуса были срезаны:

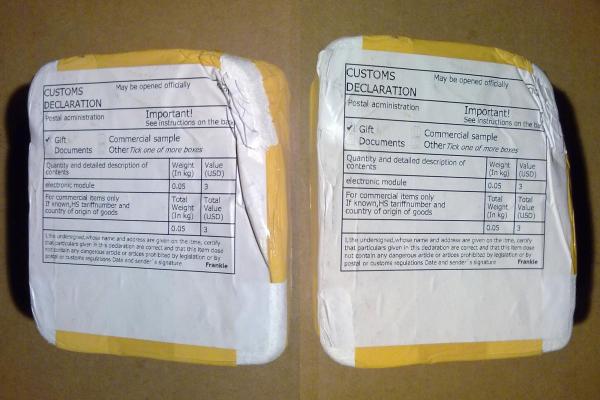

Всё готово для установки платы тестера в корпус и оценки получившейся конструкции. Крышка с прорезями будет подогнана к корпусу и самому тестеру немного позже. Тестер же прибыл в пенопластовой упаковке, которая немного помялась с одного угла:

Несмотря на вмятины упаковки сам измерительный прибор не повредился и выглядит хорошо, а на экране так же имелась защитная плёнка:

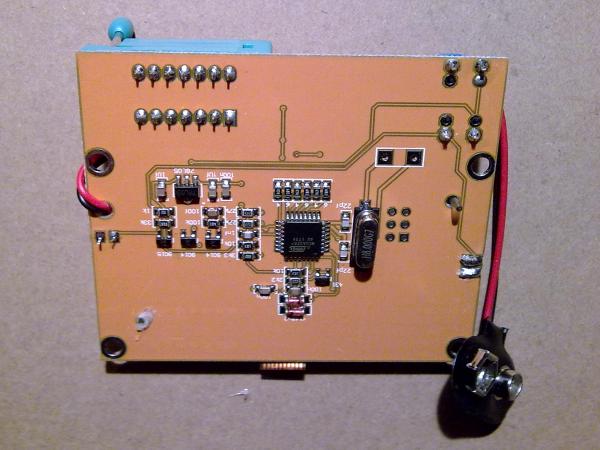

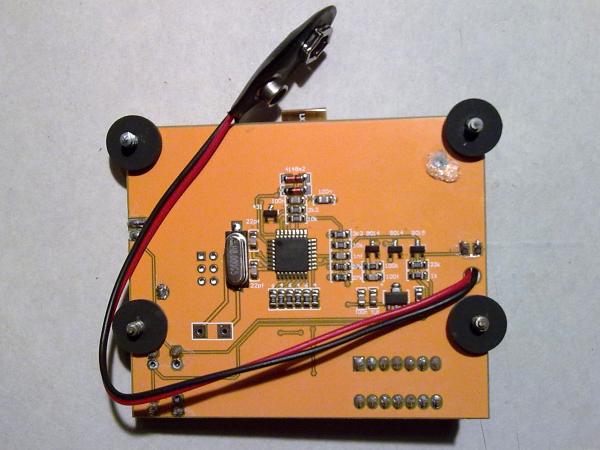

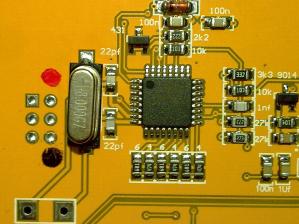

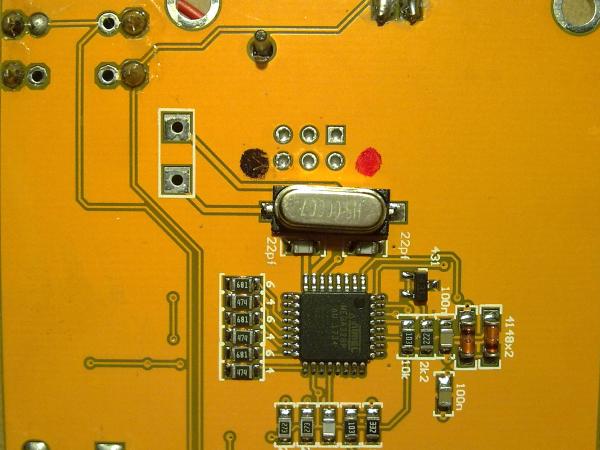

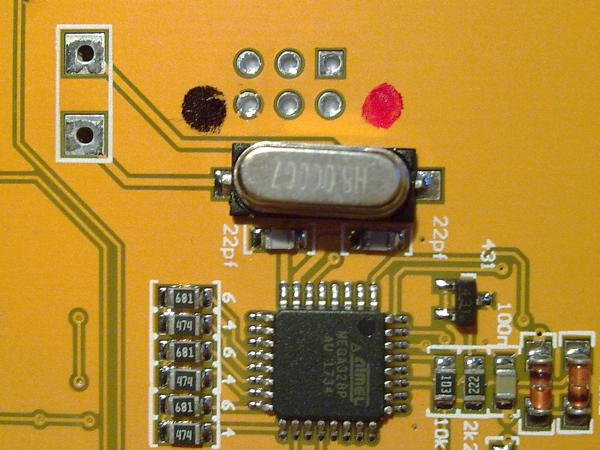

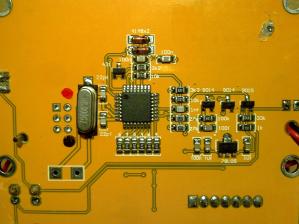

Основой прибора является AVR микроконтроллер ATmega328P установленный на двухсторонней печатной плате и работающий от генератора с внешней кварцевой стабилизацией частоты 8 МГц. На плате так же установлены стабилизатор питания и несколько дискретных радиоэлементов:

Питание с напряжением 9 Вольт подаётся от стандартной батареи электрохимических элементов через разъём с припаянными к нему проводниками. Включение и/или начало процедуры измерения производится нажатием на кнопку без фиксации, а подключение испытываемого радиокомпонента — к зажимной колодке с фиксирующим рычагом. В случае тестирования компонента поверхностного монтажа, он прикладывается к контактным площадкам на плате. При первом включении прибора можно произвести его калибровку. Для этого, перед включением, нужно закоротить все три вывода, после чего нажав кнопку, дождаться пока на экране будет выведено сообщения о необходимости подключения конденсатора, и установить в нужные контакты конденсатор указанной ёмкости. При включении, во время тестирования проверяется и выводится на экран напряжение батареи питания:

Самым важным параметром для экономии заряда и сохранения долговечности батареи питания является ток потребления прибора в ждущем режиме, и этот ток составляет доли микроампер, что микроамперметр обычного мультиметра не в состоянии даже зарегистрировать такое малое значение:

В режиме тестирования и во время проверки радиоэлементов потребление тока прибором не превышает 12 миллиампер:

Сам тестер небольшого размера, а для крепления на плате имеется четыре отверстия под винты:

Были подобраны четыре одинаковых шурупа и резиновые шайбы к ним:

Шайбы служат для удержания шурупов на плате прибора в снятом состоянии и для амортизации и регулировки уплотнения при установке в корпус:

Далее тестер был установлен в корпус и привинчен шурупами:

Как можно видеть изначальный вариант корпуса получился довольно высоким и громоздким:

А сам тестер утонул глубоко в нём:

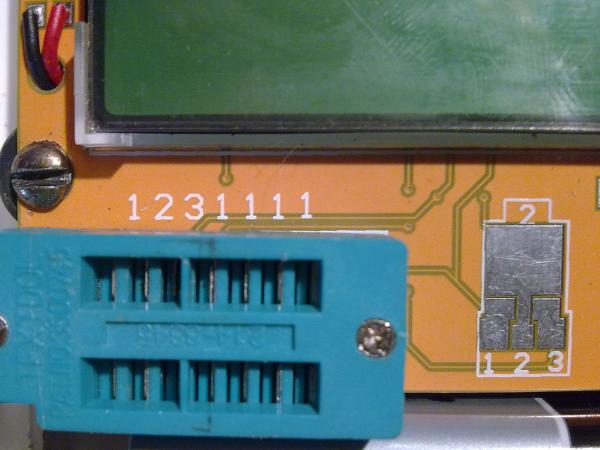

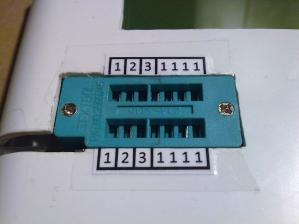

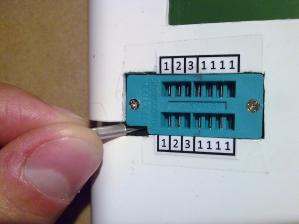

Было решено накрыть крышку и посмотреть как это будет выглядеть. В крышке были сделаны прямоугольные прорези для экрана и контактной колодки, круглая прорезь для кнопки запуска и продолговатая прорезь в месте фиксирующего рычага. Прорезь для подключения радиоэлементов была сделана не на всю контактную колодку, а только на сегмент с рядом контактов 1-2-3 исключив видимость и доступность ряда 1-1-1-1:

Большая синяя кнопка тестера не дотягивала до поверхности крышки и была заменена на более длинную, но компактную — был использован верхний колпачок от фломастера:

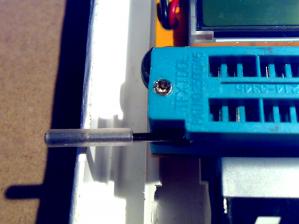

Так же был удлинён фиксирующий рычаг отрезком пустого стержня от авторучки с отрезком стальной спицы внутри:

Но при накрывании крышки глубина корпуса всё равно оказалась слишком большой и вся конструкция выглядела большой, громоздкой и неудобной для автономного использования и транспортировки в кармане. В первую очередь надо было укоротить слишком высокую крышку:

Вместе с этим уже требовалось и укорочение кнопки. Можно было вернуть прежнюю синюю кнопку, но колпачок от фломастера подходил лучше:

Уменьшение высоты крышки не составило проблем и края были срезаны до минимально возможных:

В конце пришлось так же пожертвовать и высотой корпуса. Для максимальной компактности его края были срезаны ниже уровня зажимной контактной колодки:

Прорезь для колодки так же была увеличена до размеров всей её площади, а прямоугольное окно для экрана, в целях его защиты, было закрыто отрезком прозрачной пластмассой, который был приклеен изнутри:

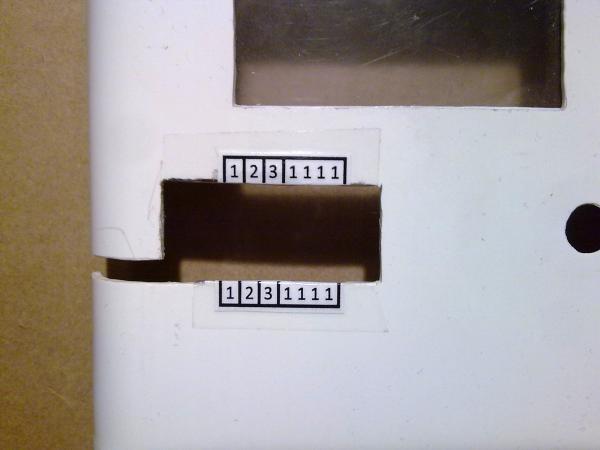

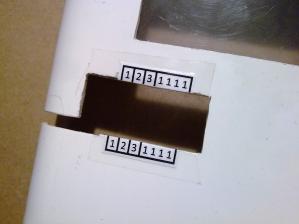

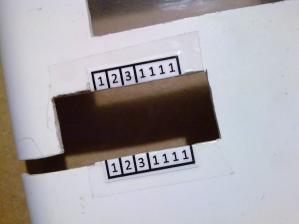

На плате тестера, возле зажимной колодки можно видеть маркировку с номерами для правильного опознавания выводов подключаемого и испытываемого радиокомпонента. Так как при накрывании крышки эта маркировка не будет доступна взору, то впоследствии будут приняты меры по устранению этого недоразумения:

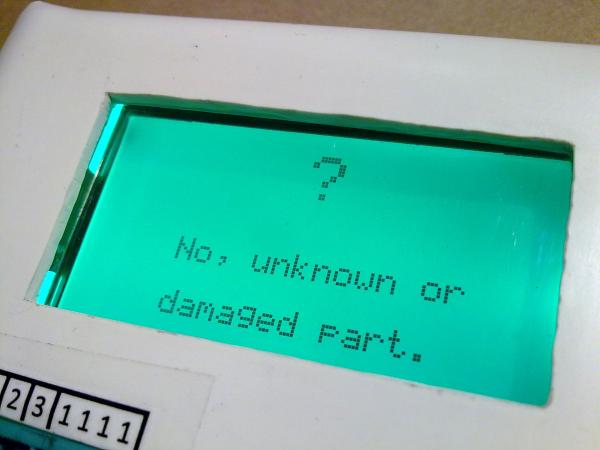

Была проверена работоспособность измерительного прибора перед окончательной сборкой корпуса и подтвердилось более высокое удобство и лучший вид в укороченном корпусе:

Удлинение рычага всё же осталось актуальным, так как корпус много шире платы тестера и размеры удлиняющего стержня были подогнаны более точно:

Кнопку так же пришлось сильно укоротить, срезав её почти до основания и подогнав её высоту так, что бы не сильно выступала из отверстия крышки корпуса:

Укороченный колпачок плотно сел на саму кнопку и выглядит так же ничем не хуже прежней синей насадки:

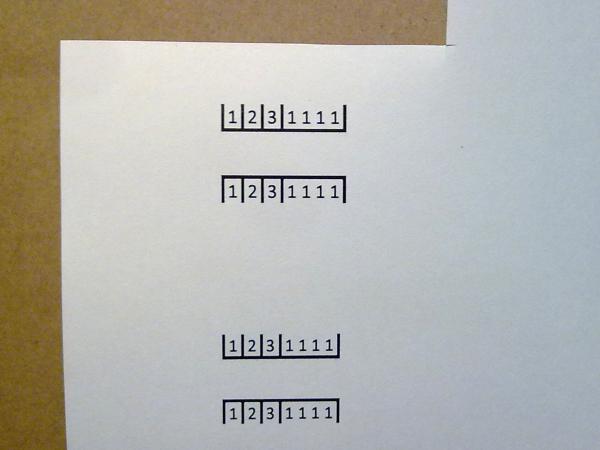

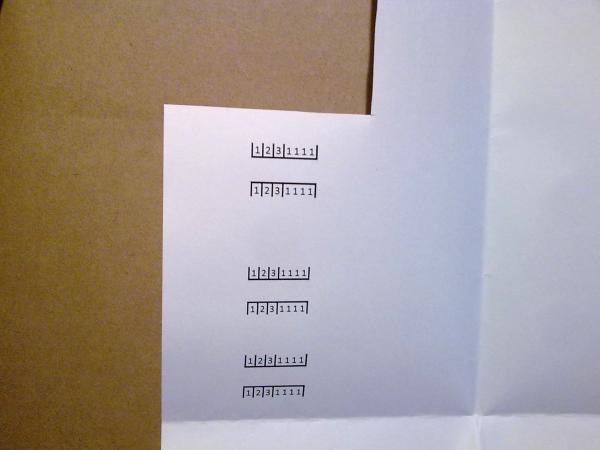

Для сохранения маркировки номеров выводов контактной колодки на листе бумаги формата A4 было распечатано и вырезано цифровое обозначение, соответствующее обозначению на самой плате тестера:

По размерам эта маркировка соответствует ширине участка расположения контактов зажимной колодки. Данный файл для распечатки Вы можете скачать в формате «PDF» по следующей ссылке: 1-2-3.pdf

Далее вырезанные обозначения были приклеены к крышке корпуса возле прорези для подключения испытываемых радиокомпонентов прозрачным скотчем:

Скотч был загнут с внутренней стороны для жёсткости и большей надёжности. Приклеенная маркировка держится крепко и выглядит информативно, а заодно и скрывает следы насечек прежней маленькой прорези:

Для удаления пятен и следов производства, перед самой сборкой крышка была почищена спиртом, что придало ей и защитному стеклу более гладкий и красивый вид:

Крышка была привинчена к корпусу по углам четырьмя одинаковыми винтами, вся конструкция получилась компактной, а экран не сильно утонул в ней:

Колпачок кнопки так же выглядит ровно и аккуратно, точно в предназначенном для него отверстии:

Фиксирующий рычаг свободно ходит в предназначенной для него продолговатой прорези, а приклеенные обозначения совпадают с контактами зажимной колодки:

Весь корпус хотя и намного шире самой платы тестера, в общей сложности получился компактным и в то же время удобным:

С другой стороны большая ширина корпуса даёт некоторое преимущество — для свободной транспортировки тестера, так сказать в кармане, что бы не мешал и не повредился зажимной рычаг, его можно опустить и он не будет сильно торчать. в отличие от случая с узким корпусом:

То же самое можно сказать и про кнопку. Её колпачок подобран так, что он не сильно выпирает наружу и исключает самопроизвольное нажатие и напрасное включение прибора при переноске в сумке или кармане, и в то же время позволяет свободно включать и запускать тестер при надобности:

В отличие от первоначального, высокого варианта корпуса, в конечном варианте экран не сильно утонул и при включении надписи хорошо видны даже под углом:

На этом помещение тестера в корпус можно считать завершённым и поставить неплохую оценку для самодельной конструкции из подручных материалов. Старания не прошли напрасно и в конце концов получился приемлемый результат, представляющий надёжность, удобство и защиту измерительного прибора от внешних воздействий, а для смены батареи питания нужно просто открутить четыре винта и снять верхнюю крышку. Сохранилась так же маркировка контактов зажимной колодки без проделывания дополнительных отверстий и прорезей:

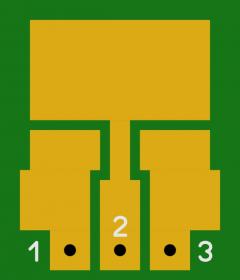

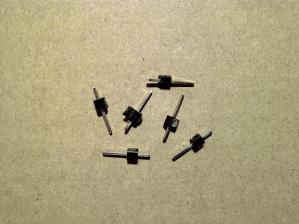

Внимательный читатель наверное заметил что, после установки прибора в корпус, был утерян доступ к площадке для прикладывания и тестирования радиокомпонентов поверхностного монтажа. Для компенсации этой потери, в программе Sprint Layout была разработана небольшая печатная плата с такой же площадкой, как и на самом тестере, а по размерам подходящая для вставки в зажимную колодку тремя штырями, подпаиваемыми с нижней стороны:

Для изготовления такой платы нужно использовать готовый PDF-файл формата «A4», который можно скачать по следующей ссылке: SMD_Pad.pdf.

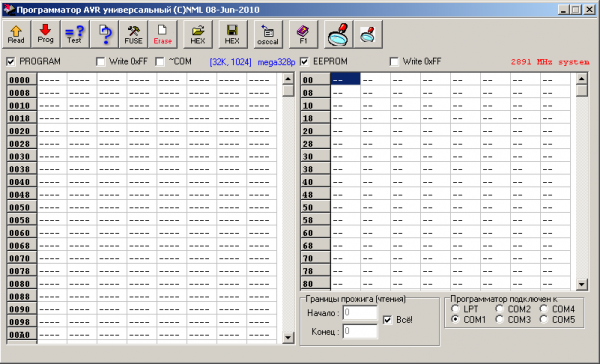

Теперь же рассмотрим возможность программного изменения функционала и русификации тестера компонентов. Вы можете не уметь писать программы и составлять алгоритмы, но это никак не помешает Вам записать готовую прошивку в микроконтроллер. Не являясь создателем и распространителем прошивок данного тестера, автор статьи рассматривает и показывает только то, как это можно сделать, не предоставляя исходных текстов и файлов прошивок, которые без труда можно найти в интернете воспользовавшись поисковой системой «Яндекса» или «Google». Главное нужно подобрать прошивку именно под свой тестер, сверяя его модель и внешний вид по фотографиям с сайта прошивок.

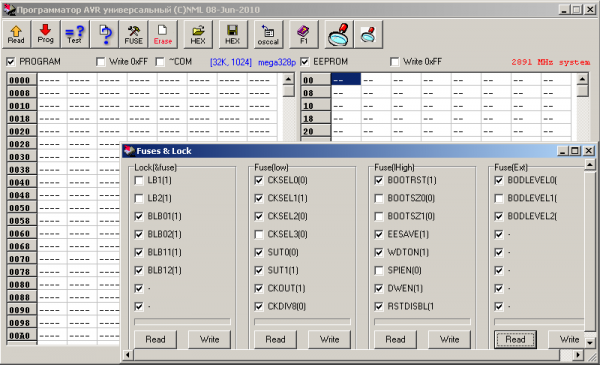

Сам процесс прошивки можно осуществить внутрисхемным ISP-программатором и популярной бесплатной программой UniProf, не раз описанной на сайте «Паяльник». Так как в тестере установлен микроконтроллер AVR ATmega328P, используемый во многих платах Arduino, то рекомендую посмотреть статью «Arduino Pro Mini и UniProf», и скачать программу UniProf именно по ссылке в этой статье, потому что по умолчанию указанного микроконтроллера нет в списке поддерживаемых программой, а скачав программу из упомянутой статьи, Вы получите возможность работы с данным микроконтроллером.

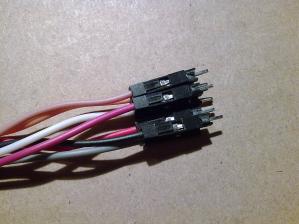

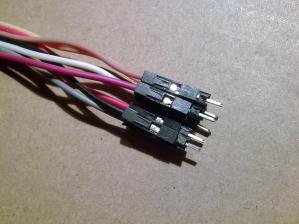

Для перепрошивки тестера на его плате имеется шесть контактов, подходящих под стандартный разъём внутрисхемного программирования:

Квадратный контакт является первым, а дальнейшая нумерация контактов происходит слева направо и сверху вниз. Красной точкой был отмечен второй контакт, и соответственно «плюс» питания микроконтроллера по распиновке ISP-6, а чёрной точной был отмечен последний — шестой контакт и соответствующий ему общий провод устройства.

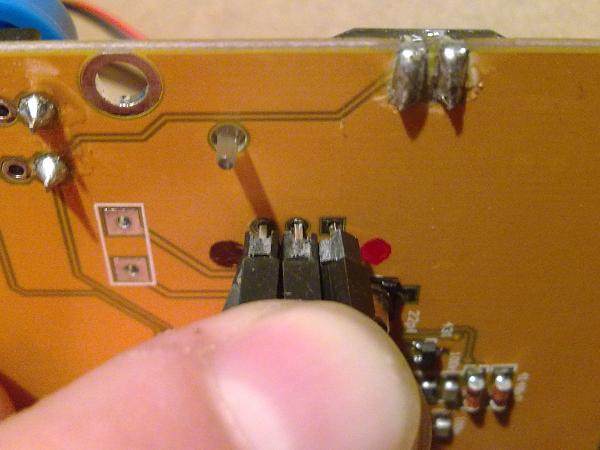

В отверстия под разъём для программирования можно впаять контактные штыри для дальнейшего подключения программатора:

Но в таком случае придётся использовать паяльник и может даже снять экран прибора, но можно поступить проще — вставить эти штыри в разъём программатора:

Далее нужно повернуть плату тестера в удобное положение для подключения и удерживания программатора на время программирования:

Штыри в отверстия на плате вставляются довольно плотно, но не до конца, и во время процесса записи и считывания прошивки их всё же придётся удерживать рукой, хотя это и не займёт много времени:

После подключения программатора сразу был опознан микроконтроллер и была сделана попытка чтения программируемой FLASH-памяти и EEPROM микроконтроллера тестера компонентов, но считанные данные оказались пустыми ячейками:

И всё правильно, так как производители позаботились о защите записанной прошивки от считывания, что можно видеть по сброшенным LOCK-битам LB1 и LB2, запрещающим доступ к памяти микроконтроллера:

Здесь Мы не станем стирать память кристалла, так как нет надобности в русифицированной или иной прошивке, и не будем портить удовлетворительно работающий измерительный прибор. А тем, кому нужен больший функционал или отображение на русском языке может смело стирать память микроконтроллера и записывать новую прошивку как во FLASH так и в EEPROM микроконтроллера, так как после выполнения команды стирания происходит установка LOCK-бит в значение по умолчанию и снимается запрет на запись и чтение ячеек памяти микроконтроллера.

В завершение статьи можно уверенно порекомендовать описанный здесь прибор как новичкам, так и более опытным радиолюбителям и ремонтникам. Правда мультиметр он не заменит, но радиокомпоненты тестирует довольно хорошо и точно, и обязательно должен быть в наличии любой мастерской радиоэлектроники. А после записывания других прошивок можно получить дополнительный функционал, например такой как частотомер. Можно так же произвести физическую доработку прибора, дополнив его тремя щупами и установив литий-ионный аккумулятор с платой контроля и защиты.

Всегда проверяйте параметры радиокомпонентов перед их установкой на плату устройства во время конструирования, даже если они совсем новые, а так же тестируйте подозрительные детали во время ремонта, и этот измерительный прибор окажет Вам большую помощь.

Автор постарался учесть все нюансы и подробно описать весь процесс от сборки корпуса и замера потребляемого тока до прошивки микроконтроллера тестера, но если у кого то возникнут вопросы или замечания то обязательно оставляйте свои комментарии. Смотрите демонстрационное видео работы тестера компонентов, чаще посещайте сайт «Паяльник», и что бы не пропустить новые выпуски подписывайтесь на интересующие Вас статьи.

Источник