Оформляем корпуса в домашних условиях.

Привет ВСЕМ! Многие радиолюбители, после того как сделали очередную свою поделку, встают перед дилеммой – куда всё это «впихнуть», да и так, чтобы потом людям не стыдно было показать. Ну с корпусами допустим в настоящее время, это не такая уж и большая проблема. Сейчас можно встретить в продаже много готовых корпусов, или использовать для своих конструкций подходящие корпуса от какой либо вышедшей из строя и разобранной на детали радиоаппаратуры, так же применять в своих поделках строй материалы или вообще, что под руку попадет.

А вот придать так сказать «товарный вид» своей конструкции или чтоб радовал глаз, в домашних условиях — является проблемой не одного радиолюбителя.

Я постараюсь здесь коротко описать, как делаю передние панели к своим поделкам в домашних условиях.

Для разработки и отрисовки передней панели, я пользуюсь бесплатной программой FrontDesigner_3.0. Программа в пользовании очень простая, всё становится понятно сразу, в процессе работы с ней. В ней имеется большая библиотека спрайтов (рисунков), она — это что то наподобие Sprint Layout 6.0.

Какие сейчас наиболее доступные для радиолюбителя листовые материалы — это оргстекло, пластик, фанера, металл, бумага, различные декоративные плёнки и прочее. Каждый выбирает для себя то, что ему более подходит по эстетическим, материальным и прочим условиям.

Как я делаю свои панели:

1 — Предварительно продумываю и расставляю по местам то, что будет у меня установлено на передней панели в моей конструкции. Так как передняя панель представляет из себя своеобразный «бутерброд» (оргстекло – бумага – металл или пластик) и этот бутерброд необходимо между собой как-то скрепить, то пользуюсь принципом — чем всё это будет держаться и в каких местах. Если крепёжные винты на панели не предусмотрены, то для этой цели остаются только гайки крепления разъёмов, переменных сопротивлений, выключателей и других крепёжных элементов.

Все эти элементы стараюсь распределить на панели равномерно, для надёжного крепления всех её составных частей между собой и крепления самой панели на корпусе будущей конструкции.

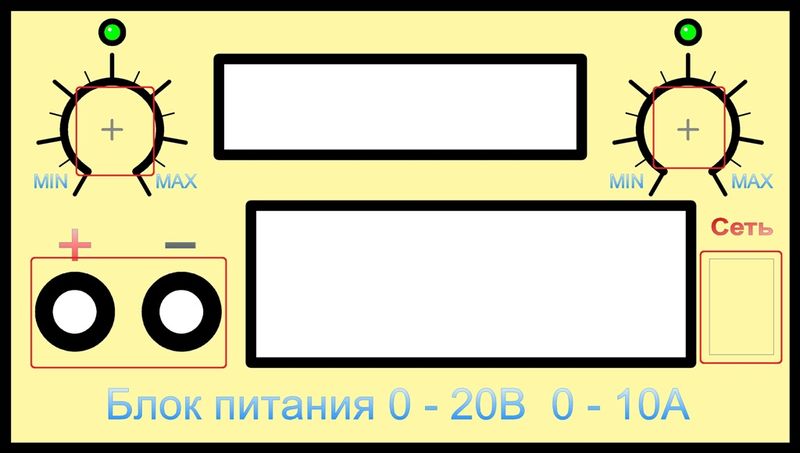

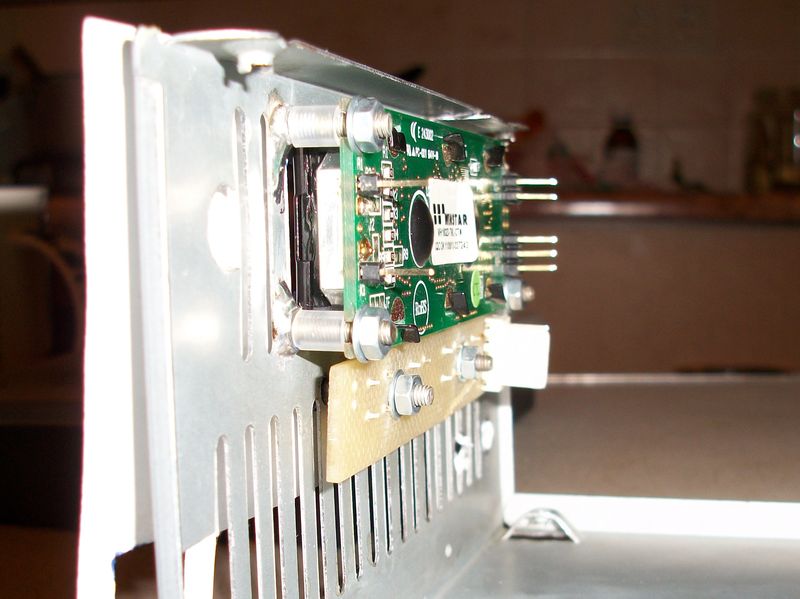

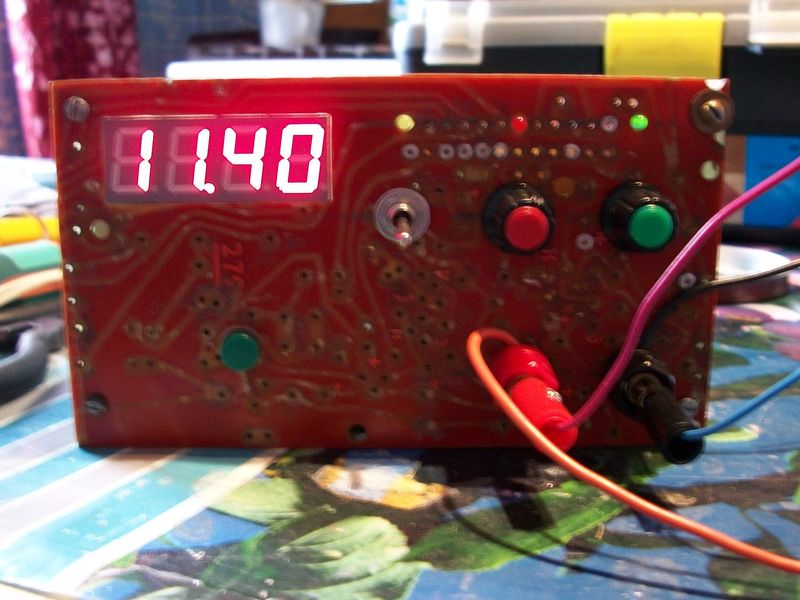

Как пример — на первом фото крепёжные места будущего блока питания, обвел красными прямоугольниками — это у меня сопротивления переменные, гнезда типа «банан», выключатель.

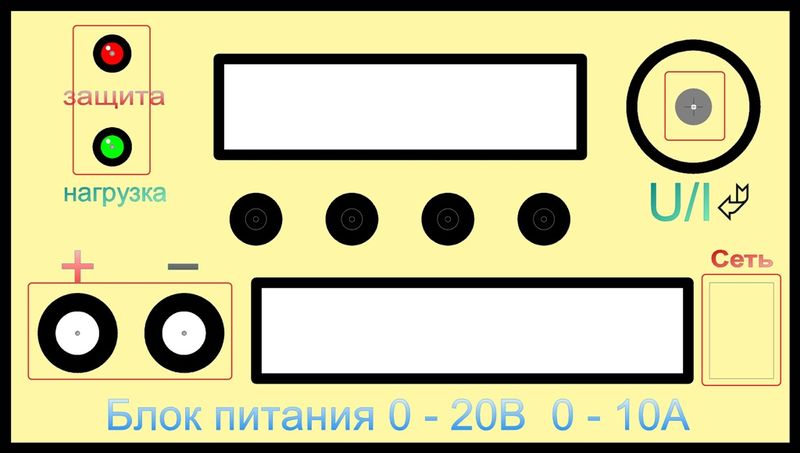

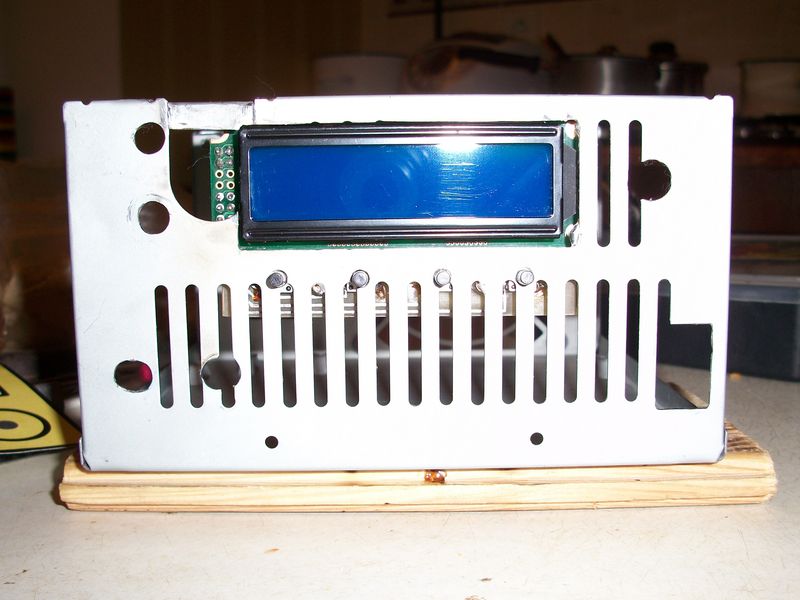

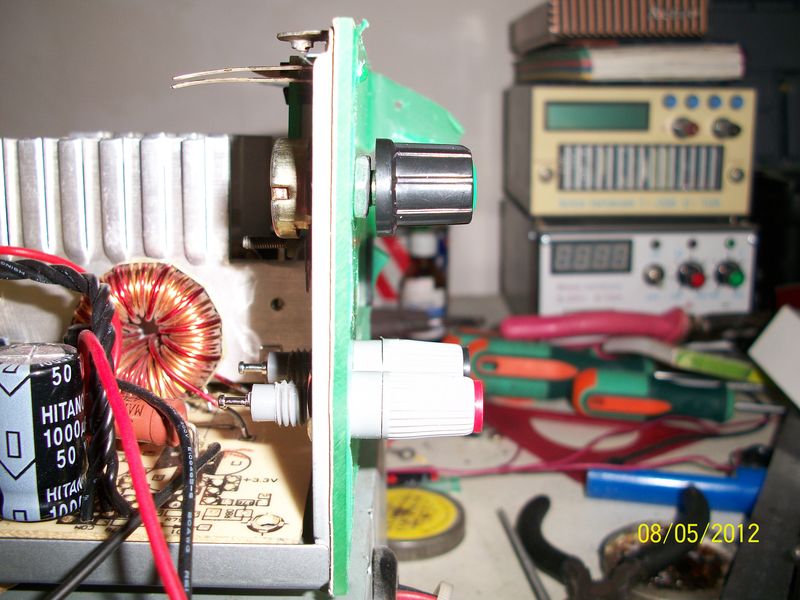

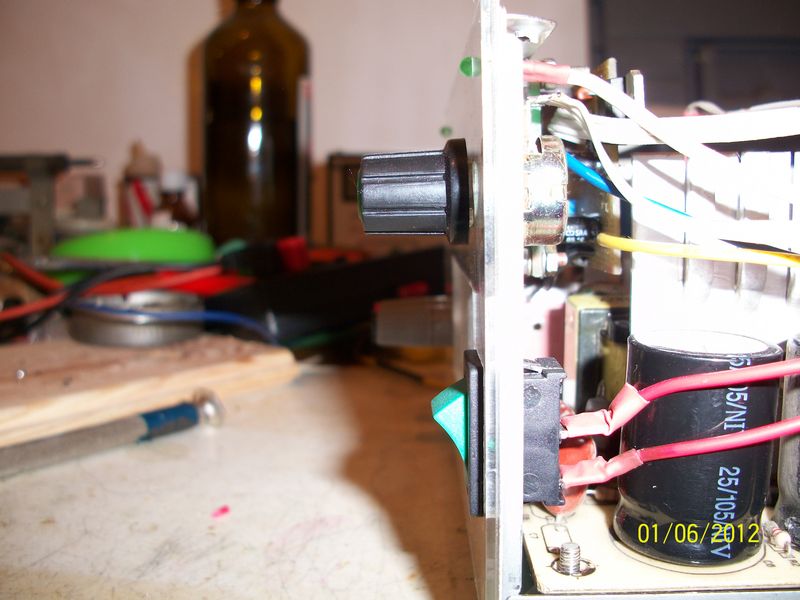

На втором фото, второго варианта исполнения блока питания – все аналогично. На третьей фотографии следующего варианта передней панели – это держатели LED, энкондер, гнезда, выключатель.

2 — Потом рисую в программе FrontDesigner_3.0 переднюю панель и распечатываю на принтере (дома имеется ч/б принтер) так сказать черновой вариант.

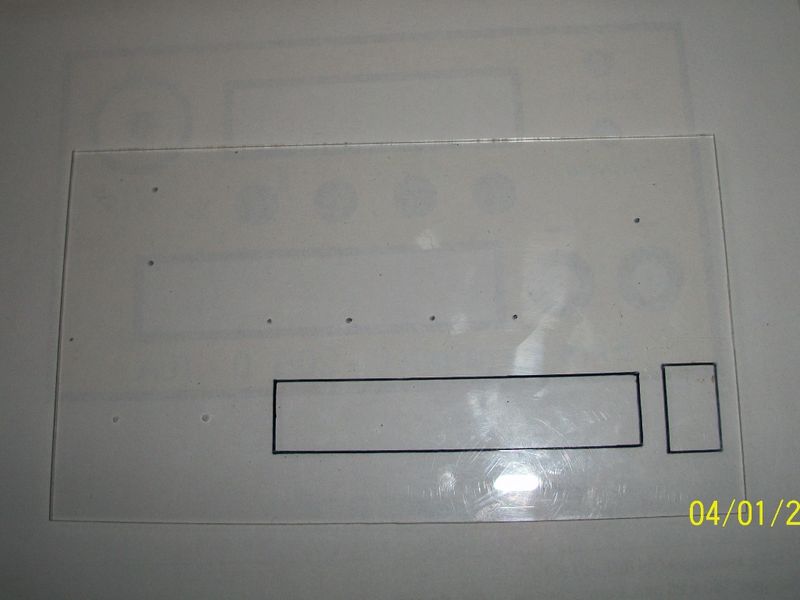

3 — Из оргстекла (еще его называют акриловое стекло или просто акрил) вырезаю заготовку для будущей панели. Беру оргстекло в основном у рекламщиков. Иногда они его и так отдают, а иногда приходится брать и за деньги.

4 — Дальше на распечатанном черновом рисунке платы, размечаю центры всех будущих отверстий и шилом делаю проколы в в них.

5 — Потом через эти проколы, маркером делаю разметку на акриле (оргстекле) и на корпусе своей будущей конструкции.

6 — Также на корпусе делаю разметку под все другие имеющиеся отверстия на панели, на индикаторы, выключатели и прочее…

7 — А как же закрепить на передней панели, или корпусе конструкции индикатор или дисплей?? Если корпус конструкции изготовлен из пластика, то это не проблема – просверлил отверстие, раззенковал, поставил винты с потайной головкой, опорные шайбы под дисплей (или трубочки) и всё, проблема решена. А если металл, да ещё тонкий? То тут так не прокатит, идеально ровную поверхность под передней панелью таким способом не получить и внешний вид уже будет не тот.

Можно конечно попробовать посадить винты с обратной стороны корпуса и на термо клей или приклеить «эпоксидкой», кому как нравится. Но мне так не нравится, как то уж слишком по-китайски, для себя же любимого делаю. Поэтому здесь я поступаю немного иначе.

Беру подходящие по длине винты с потайной головкой (такие легче паять). Места крепления винтов и сами винты залуживаю припоем (и флюс для пайки металлов), и припаиваю винты. С обратной стороны получается может не очень эстетично, зато дешево, надёжно и практично.

8 — Потом, когда всё готово и все отверстия просверлены, вырезаны и обработаны, распечатывается рисунок панели на цветном принтере у себя дома (или у соседа). Можно распечатать рисунок там, где печатают фотографии, предварительно нужно экспортировать файл в графический формат и подогнать его размеры под предполагаемую панель.

Далее собираю весь этот «бутерброд» воедино. Иногда, чтоб не было видно гайки от переменного сопротивления, приходится чуть спиливать его шток (стачивать вал). Тогда колпачок садится глубже и гайки из под колпачка практически не видно.

9 — Вот посмотрите некоторые экземпляры передних панелей моих конструкций, часть из которых изображена ещё и в начале статьи под заголовком. Может конечно не «супер-пупер», но вполне прилично, и показать друзьям будет не стыдно.

P.S. Можно сделать немного проще и обойтись без оргстекла. Если не предусмотрены цветные надписи, то можно распечатать рисунок будущей панели на чёрно белом принтере, на цветной или белой бумаге, или, если рисунок и надписи в цвете — то распечатать на цветном принтере, потом всё это дело заламинировать (для того, чтобы не так быстро залапывалась бумага) и приклеить её на тонкий двухсторонний скотч. Потом уже всё это дело крепится (приклеивается) на корпус устройства на место предполагаемой панели.

Пример:

Была использована для передней панели старая печатная плата. На фотографиях видно, каким был начальный вариант конструкции, и каким он стал в конце.

Или вот ещё пара конструкций, где передняя панель изготавливалась по такой же технологии

Ну вот, в принципе и всё, что я хотел Вам рассказать!

Конечно, каждый сам для себя выбирает доступные ему пути в своём творчестве, и ни в коем случае я не навязываю Вам принимать мою технологию за основу. Просто может быть кто то возьмёт её, или какие то её моменты себе на вооружение и просто скажет мне спасибо, и мне будет приятно, что мои труды кому то пригодились.

С уважением к Вам! (Tyzik)

Источник

Регулируемый блок питания. Часть 4. Изготовление корпуса.

12 Дек 2013г | Раздел: Радио для дома

Здравствуйте уважаемые читатели сайта sesaga.ru. В предыдущей части статьи мы сделали печатную плату и распаяли на нее основные детали, а сегодня мы с будем «лепить» корпус для нашего блока питания.

Конечно, на оригинальность не претендую, так как корпуса для своих конструкций делал по готовым чертежам, а если была возможность, то всегда старался упаковывать свои конструкции в готовые корпуса с минимальной переделкой под себя, и поэтому, слишком большого опыта в изобретении корпусов у меня нет.

Здесь я расскажу Вам только сам процесс изготовления корпуса и возможную компоновку силовых элементов на лицевой панели и на основании внутри. А уж делать его именно так, в такой последовательности, и из таких материалов — решать Вам. Тем более, если у Вас есть готовый корпус, или Вы можете его собрать сами, тогда пропускайте эту часть.

У меня от ремонта осталась панель МДФ и алюминиевый уголок, которыми я и решил воспользоваться. В первую очередь размещаем элементы блока питания на будущем основании так, как они будут располагаться, и так, чтобы к ним был свободный доступ.

На основании обязательно указываем стороны: «передняя», «задняя», «левая» и «правая».

Размечаем и отрезаем кусок для лицевой стенки.

Отрезаем уголок. Длину уголка делайте на 2-4 мм короче, чем длина стенки корпуса.

Теперь состыковываем лицевую часть корпуса с нижней.

Чтобы отверстия между алюминиевой и деревянной деталями идеально совпадали, поступаем следующим образом: на лицевой стенке размечаем первое отверстие, затем прикладываем уголок, как он должен быть закреплен, и крепко сжимаем обе детали. Тонким сверлом проходим деревянную деталь насквозь, накернивая отверстие в уголке (левая часть рисунка).

Далее, рассверливаем отверстия до нужного диаметра, и винтом с гайкой плотно скрепляем обе детали (средняя и правая части рисунка).

Для крепления деталей я использовал болты и гайки диаметром М3, соответственно, и отверстия рассверливал сверлом диаметром 3мм.

Все отверстия на лицевой и задней стенках корпуса рассверливаем сверлом большего диаметра под усеченный конус, чтобы в нем могла спрятаться головка винта. Я рассверливал сверлом диаметром 8мм.

Теперь устанавливаем на место алюминиевый уголок, выравниваем его вдоль стенки, и тонким сверлом накерниваем второе отверстие. Это отверстие также рассверливаем под диаметр 3мм, а винтом и гайкой скрепляем вторую сторону лицевой стенки и уголка.

Таким же образом собираются все остальные части корпуса между собой.

Процесс сборки смотрите по картинкам ниже.

Для крепления верхней и боковых стенок корпуса будем делать резьбовое соединение.

Тонким сверлом проходим деревянную деталь насквозь и накерниваем отверстие в уголке. Но теперь отверстие в уголке просверливаем сверлом диаметром 2,5мм, а метчиком М3 нарезаем резьбу.

Для крепления верхней и боковых стенок подберите болты с красивыми головками, так как эти болты прятать не будем.

Вот где-то такой ящик должен получиться.

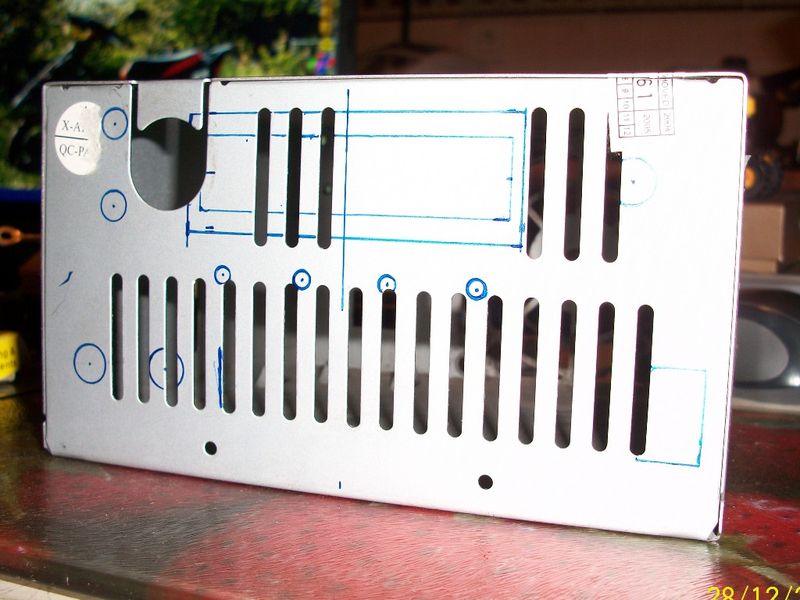

Теперь на лицевой стенке размечаем места под вольтметр, выключатель, переменный резистор и колодку для выходного напряжения.

Самая крупная деталь вольтметр, поэтому его размечаем и вырезаем первым, и уже относительно него располагаем все остальные элементы лицевой стенки. Окружность удобно разметить и начертить штангенциркулем.

Толстым сверлом проходим по кругу, а круглым напильником подгоняем отверстие под вольтметр.

Следующим этапом размечаем расположение колодки, с которой будет браться выходное напряжение. Ваша колодка может отличаться от моей.

Тумблер для включения блока питания расположим над колодкой.

Для переменного резистора делаем специальное крепление, которое будет крепиться к основанию корпуса. Здесь я воспользовался деталью от детского конструктора.

И последнее, что надо сделать для окончания грубой и грязной работы, это просверлить вентиляционные отверстия в основании корпуса под местом установки трансформатора, радиатора и в задней крышке корпуса.

Теперь желательно закрыть головки винтов на лицевой и задней стенках корпуса.

Здесь можно воспользоваться заводской шпаклевкой по дереву, а можно собрать опилки от панели МДФ, смешать их с клеем ПВА до консистенции густой сметаны, и шпателем заделать отверстия.

Даем просохнуть двенадцать часов и мелкой шкуркой убираем лишнее, а если остались шероховатости, то опять разводим опилки клеем, но уже до консистенции жидкой сметаны, и заполняем все шероховатости.

Как все это высохнет, проходимся еще раз мелкой шкуркой и приступаем к покраске.

Краску я выбрал в баллончиках, так как она быстро сохнет, не надо использовать кисть, да и ложится она ровно. Передняя панель будет белого цвета, а все остальное черным. Красить желательно на свежем воздухе.

Теперь постепенно приводим блок питания в порядок.

На лицевую панель вставляем миллиамперметр, выключатель, колодку для выходного напряжения и движок переменного резистора.

Колодку я посадил на клей, а с обратной стороны лицевой панели загнул контактные лепестки для крепости.

На основании закрепил трансформатор, радиатор, плату и переменный резистор.

На этом давайте закончим, а в последней части отградуируем шкалу вольтметра и окончательно соберем блок питания. А если у Вашего трансформатора напряжение на вторичной обмотке больше четырнадцати вольт, то Вы узнаете, как возможно еще поднять выходное напряжение блока питания на 3 – 5 вольт.

Удачи!

Источник