- Делаем корпус для усилителя мощности своими руками

- Содержание

- Из старой аппаратуры

- Из листового металла

- Листовой металл с гибкой

- Фанера

- Корпуса для РЭА

- Покупные

- Тема: Модернизация ВЕГА 106 с ЭПУ G-602

- Модернизация ВЕГА 106 с ЭПУ G-602

- Re: Модернизация ВЕГА 106 с ЭПУ G-602

- Re: Модернизация ВЕГА 106 с ЭПУ G-602

- Re: Модернизация ВЕГА 106 с ЭПУ G-602

- Re: Модернизация ВЕГА 106 с ЭПУ G-602

- Re: Модернизация ВЕГА 106 с ЭПУ G-602

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

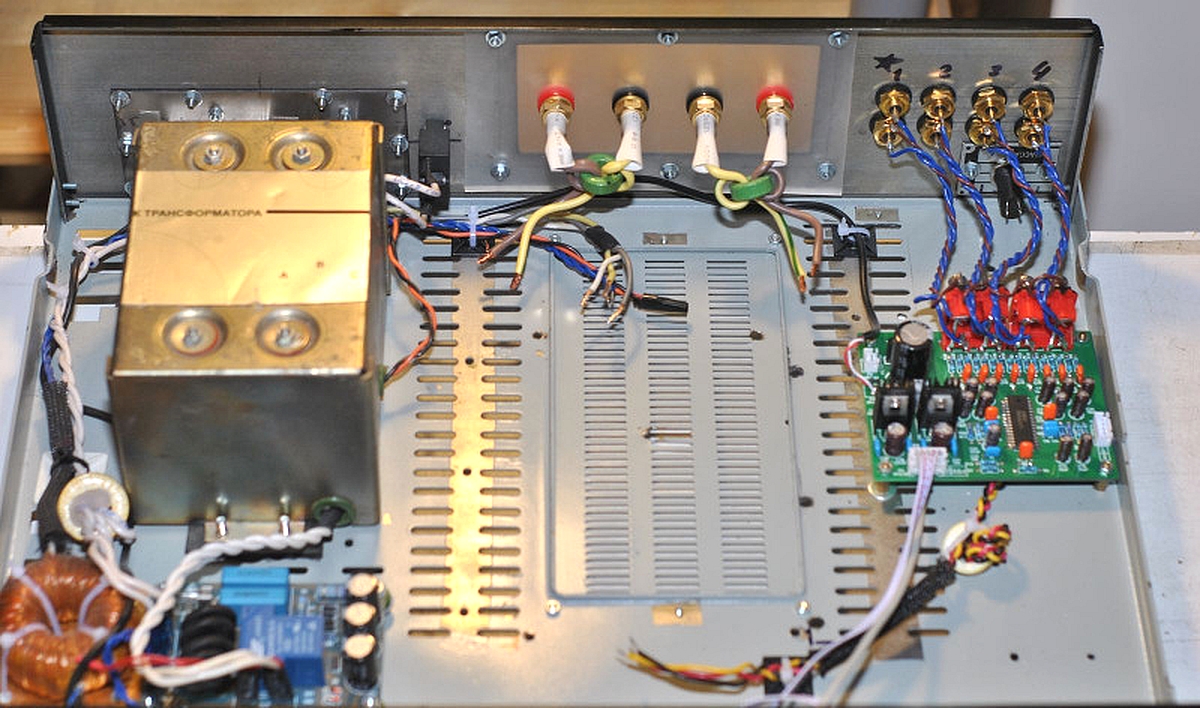

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

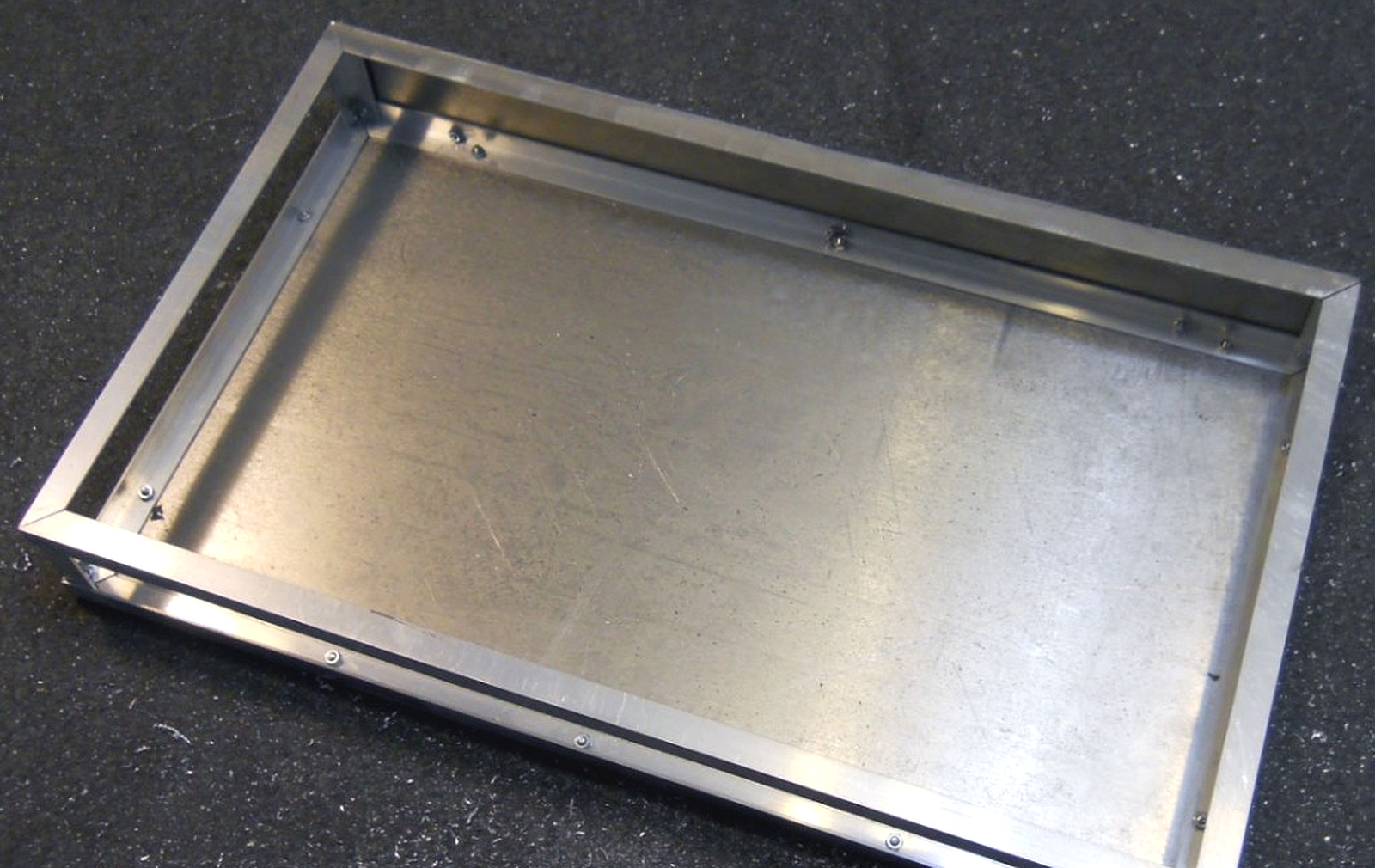

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

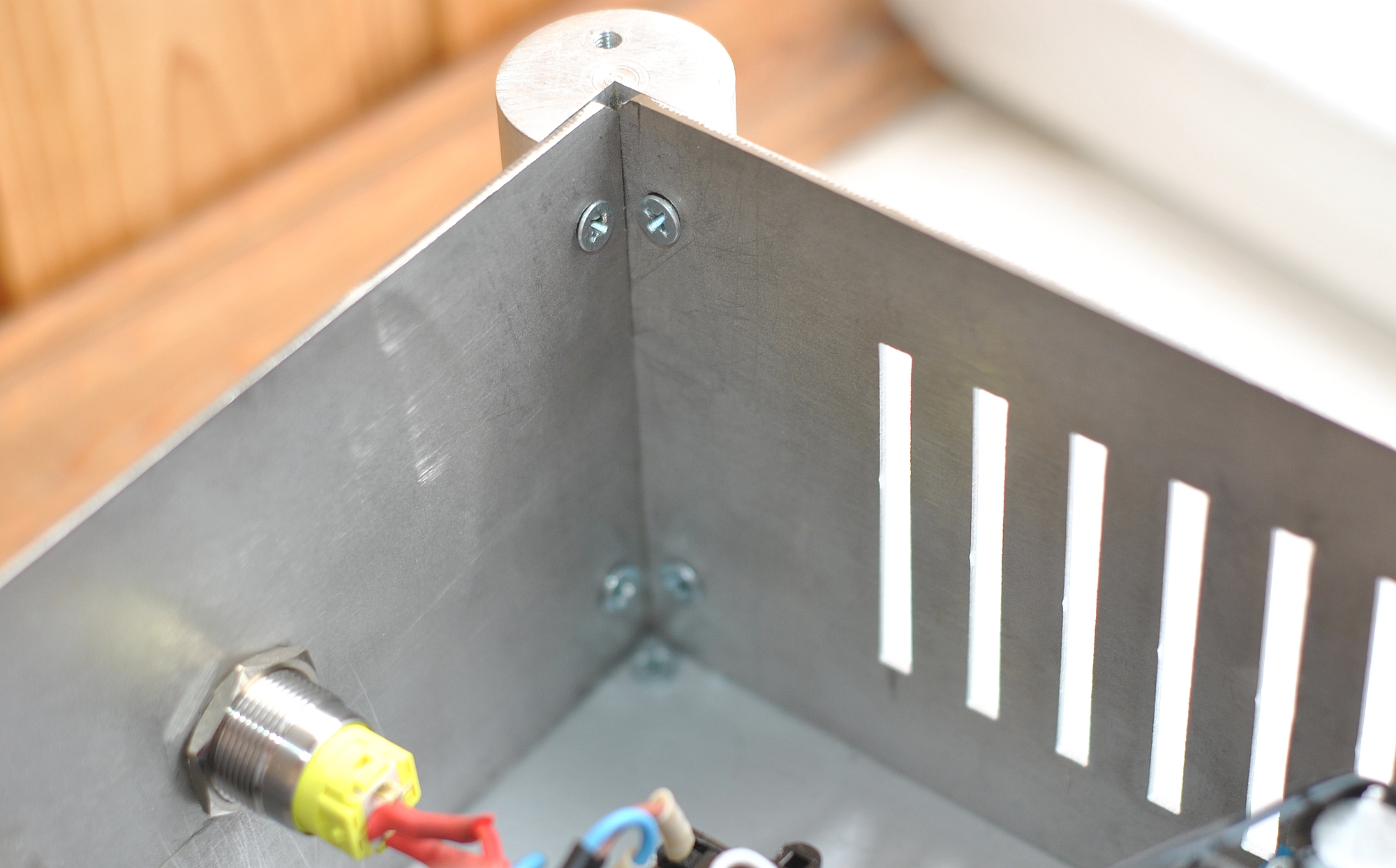

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

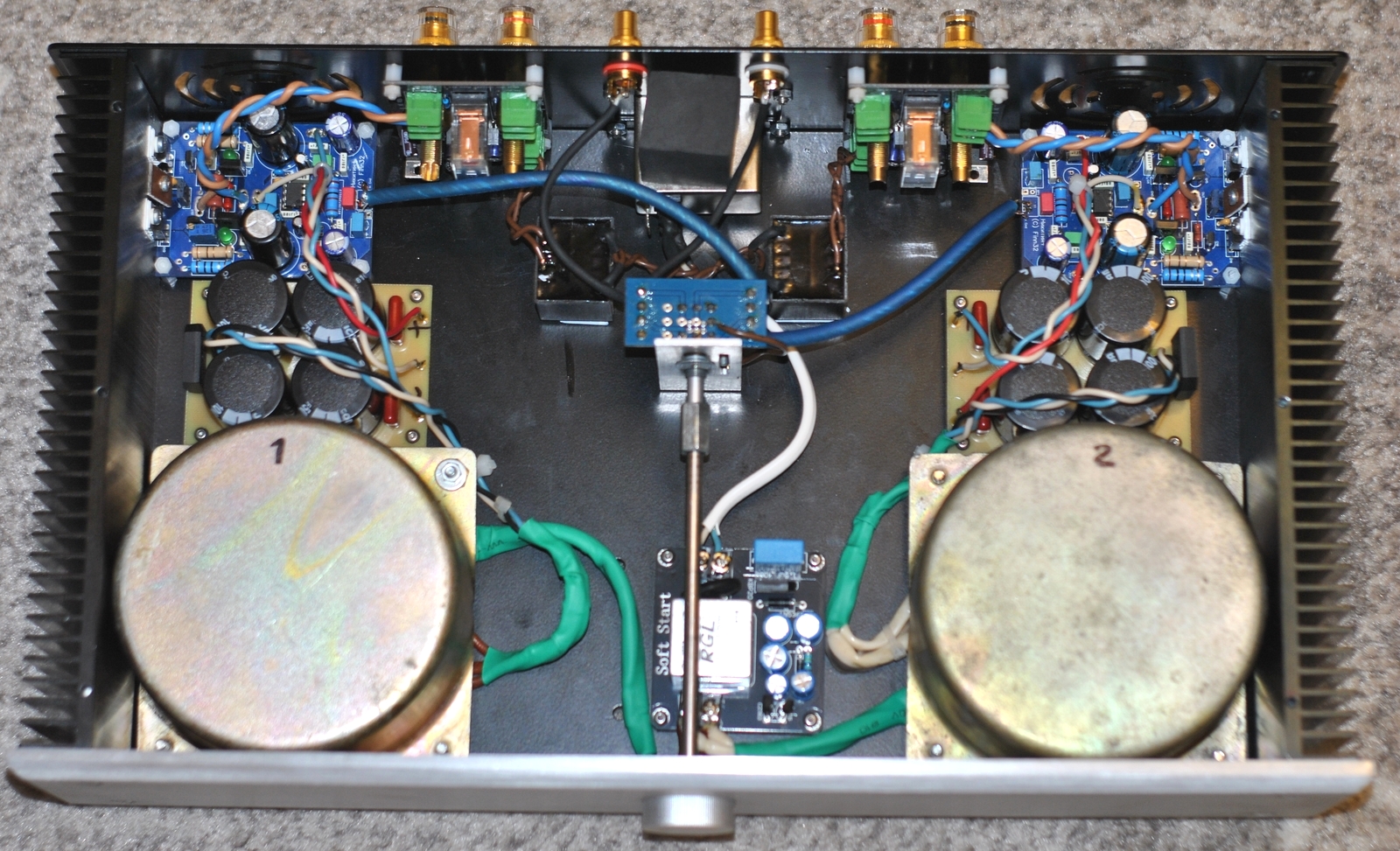

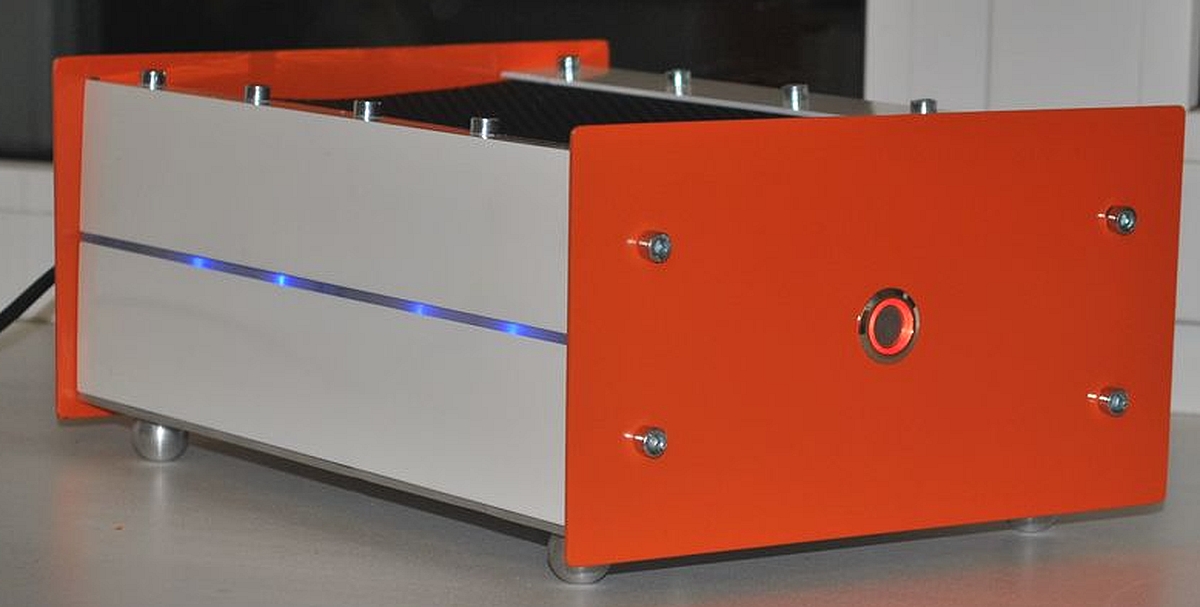

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

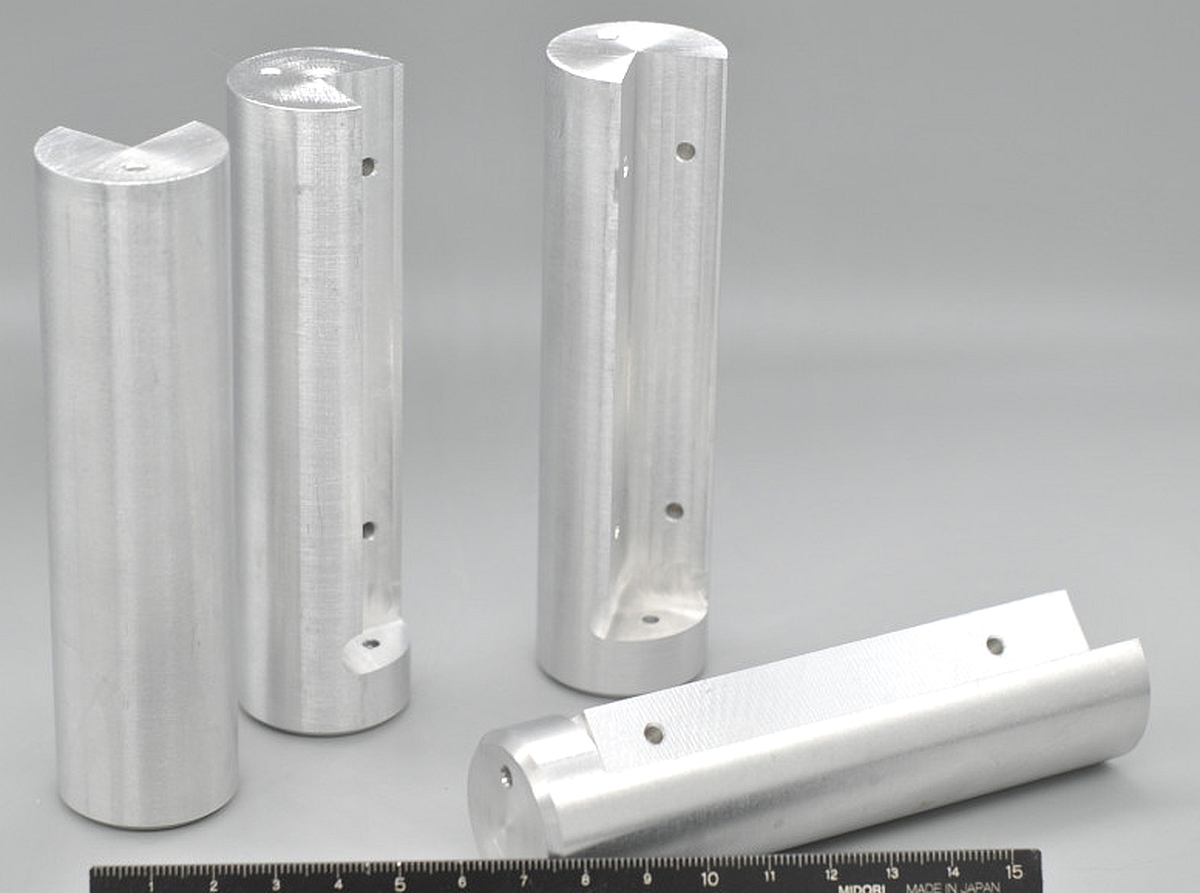

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

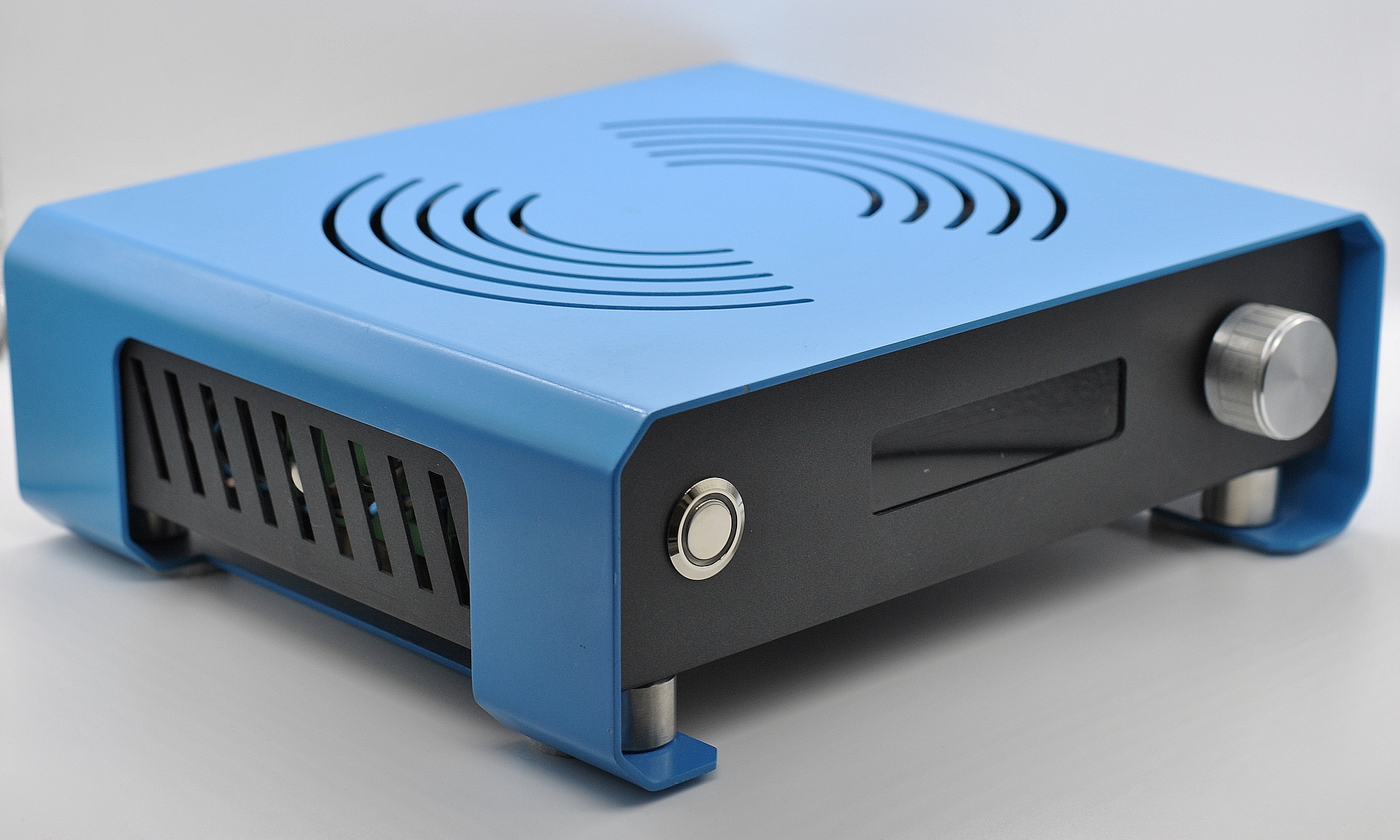

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник

Тема: Модернизация ВЕГА 106 с ЭПУ G-602

Опции темы

Модернизация ВЕГА 106 с ЭПУ G-602

Приветствую всех форумчан. Хочу поделиться своей переделкой проигрывателя ВЕГА 106 с ЗПУ G-602.Просьба тапками не бросать, делал не на выставку и не на спор, а так для себя чтобы радовал глаз и слух. Практически все переделки делал из того, что было под рукой, с минимальной затратой денег.

И так, начну. Некоторое время назад, сосед по гаражу отдал мне за банку вкусного пивка вертушку Вега 106 в неизвестном техническом состоянии. Внешне всё было целое, за исключением отсутствия кнопки сети и кнопки «250мВ».Ещё на тонарме отсутствовал набалдашник противовеса и грузик антискайтинга. Хозяин сказал, что вертушку не трогали лет 10 если не больше.

Начитавшись форумов, решил я её немножко облагородить и привести в божеский вид. Принёс домой, и по хорошей привычке сапёра сразу в сеть не стал втыкать. Снял диск, под ним обнаружил малый диск и пассик ,который был снят с вала двигателя, двигатель вручную прокручивался, но с каким то подозрительным сопротивлением. Попробовал провернуть малый диск, провернулся, но очень туго. Как я понял, если там и была смазка, то она застыла и задубела. Также напрочь отсутствовала лампа тахометра двигателя .Сняв ЭПУ, обнаружил, что лампа автостопа была извлечена из патрона над фоторезистором и припаяна в противоположную сторону(зачем, так и осталось для меня загадкой?).На этом внешне дефектовка была закончена.

Первым делом заменил лампы на светодиоды(нашёл в запасах светодиоды на 12 В с голубым свечением,поставил резисторы на 2 кОм).Жалом паяльника сделал отверстия в корпусе патрона над фоторезисторами и вставив светодиоды и подпаялся к выводам. Лампу стробоскопа не менял, мне неонка больше нравиться.

Следующим пациентом был двигатель и малый диск. Аккуратно открутил металлический стакан, вытащил двигатель(вот такой он, польский )

Вложение 223233.

Разобрал двигатель(разбирается легко, не нужно выбивать основание от корпуса, а просто открутить вот эти микроболтики,3 шт.).

Вложение 223250

Но не забудьте пометить корпус и дно, а то будут проблемы при сборке. Шайбочки на якоре и вал были почищены и смазаны смазкой ЦИАТИМ, корпус статора внутри прошёлся «нулёвочкой» и промазал смазкой. Затем спиртом и зубочисткой почистил лепестки щёток(были чёрные с каким то налипшим Г…..),стали блестящими.

Вложение 223251

Собрал мотор в обратной последовательности. Подключил к БП, моторчик зашуршал без шума и пыли.

Следующим делом заменил болты крепления двигателя на более длинные и вырезал прокладки из пористой резины.

Для удобства пользования ЭПУ вне корпуса использовал пробки от шампанского, одетые на штыри пружинныхамортизаторов

.

Подключил все разьёмы ,подал напряжение и…..всё заработало. Скорость регулировалась, метки стояли как вкопанные, автостоп срабатывал, но требовал регулировки.

Малый диск вытащил(у моего в торце был впаян шарик от подшипника ),открутил опорную пластину, смыл всю старую смазку,отполировал вал пастой ГОИ до зеркала,смазал всё тонким слоем смазки, собрал шахту. Опустил диск, поставил большой диск и включил движок. Вначале появился какой то шорох, который после нескольких оборотов исчез, диск вращался легко и без видимого люфта. Подшипники тонарма были смазаны уничтожителем трения ER .Шахта микролифта и его привод смазкой ЦИАТИМ. После этого с ЭПУ было закончено на некоторое время.

Теперь электрическая часть.

Решил сразу заменить этот растрепанный гудящее-фонящий транс на нормальный ТОР. Вначале думал восстанавливать ВЕГУ в заводском исполнении, поэтому заказал транс со всеми вторичными обмотками(5,6В,19В,20В).Транс обошёлся мне в 110 гривень(порядка 8$).Забыл сфоткать отдельно, там он виден-беленький .В БП заменил электролиты, пропаял контакты. Фонокорректор пока решил оставить. На плате заменил все конденсаторы(электолиты поставил до 50В,бумажные заменил на плёнку),транзисторы КТ361Е заменил на КТ3107Ж,убрал сигнальные бочки-разьёмы(припаивал провода просто на схему,сначала поставил другие, но потом отказался).

Также выбросил блок коммутации со всеми кнопками. В дальнейшем и блок управления ЭПУ тоже был переделан и упрощён.Провода тонарма были правильно поканально распаяны на колодку и пущены сразу на фонокорректор,минуя плату ЭПУ .Сигнальные провода все экранированные.Теперь корпус. Пока ждал трансформатор и запасной целый тонарм(3$) занялся изготовлением нового корпуса. Старый ящик был разломан и пущен в утиль, кроме основания под ЭПУ.Я решил платформу ЭПУ делать заподлицо с плоскостью корпуса. Очертив верхнюю крышку точно по контуру ЭПУ, взяв опять баночку пива, пошёл к соседу( он проектирует и собирает корпусную мебель).По моим чертежам на станке были ампутированы лишние части верхней крышки ЭПУ, из брусков МДФ был распилен новый стол и из 10 мм фанеры шахта корпуса. Корпус был склеен и обклеен шпоном под орех, после сверления всех технологических отверстий корпус покрыл тремя слоями матового лака.

На заднюю стенку вынес сетевой разъем, кнопку включения, два тюльпана выходов.

Кнопки управления перенёс на платформу ЭПУ, из пяти кнопок оставил три(пуск,стоп,и переключатель скорости).

Автостоп сделал постоянным. Хотел втыкнуть сегментный индикатор скорости, но стало лень возиться с коммутацией. Может позже созрею. На металлической платформе разметил и лобзиком выпилил отверстия под кнопки, блок кнопок закрепил с помощью холодной сварки, предварительно утопив в наплывы головки болтов с двумя контргайками для регулировки кнопок по высоте. Верхушки кнопок взял хромированные от приёмника VEF 214.

.

Платформа крепиться к корпусу жёстко с помощью пробок, вклеенных в отверстия где раньше были пружины. Как ножки- конусы использовал конусные ограничители открывания дверей(1$ штука).

С помощью программы FrontDesigner 3.0 была нарисована панель для кнопок управления, в ближайший копицентр принёс файл, на плоттере прорезали три экземпляра про запас, наклеил и… красота.

Все блоки собирались на нижней крышке корпуса, выпиленой из старой задней крышки тумбочки. После сборки и запуска, фона нет(чуть чуть фонит ламповый усилок от старого VEF Акорд).Качает АС 30.Думаю,что нужно заменить голову на что то получше(стоит MF 100,не первой свежести).Звук приятный живой, но немного пролазит «цикание».внешне получилось так.

Ну вот как бы всё.В планах ламповый фонокорректор и усилок.

Последний раз редактировалось ts_nikolya; 25.11.2014 в 19:42 .

Re: Модернизация ВЕГА 106 с ЭПУ G-602

Головку фтопку, корректор туда же.

Re: Модернизация ВЕГА 106 с ЭПУ G-602

не разобрался с вложениями,получилось всё в куче

Re: Модернизация ВЕГА 106 с ЭПУ G-602

Шахту микролифта следует смазывать полиметилсилоксановой жидкостью (ПМС) с вязкостью около 250000 или выше.

А корпус отличный!

Re: Модернизация ВЕГА 106 с ЭПУ G-602

http://dr-shost.com/photo/test2.jpg

флоп — nec, в качестве насадки под пассик — оная с флопа 5.25

частота переключаемая скоростей кнопочкой 33/45

Re: Модернизация ВЕГА 106 с ЭПУ G-602

Вот и я решил твикнуть Вегу-106 с ЭПУ G-602

Корпус склеил из бруса 45×70 мм

Дно из фанеры 10 мм

Потом я его покрою 10-15 слоев лака и отполирую.

Лак взял НЦ-218.

Работал ли кто с этим лаком ?

Нормально получится ?

Родной транс выкинул, взял из старого блока питания от Спектрума.

Сделал экранирующую коробку из пищевой жести.

На дне два слоя резины по 4мм (линолиум Таркет)

Диодный мостик распаян прямо на трансе слева(справа какое то подобие сетевого фильтра).

Выкинул корректор, буду ламповый делать. Скорей всего на 6Н23П

Выкинул лампочки и поставил вместо них белые светодиоды «Пиранья»

Заменил все электролиты, диоды и транзистор регулирующий скорость (поставил 815В и прикрутил к нему радиатор).

Выкосил стабилитрон, тот что был прикручен к столу и поставил две енки (7810 и 7818)

Заменил 2-а подстроичника, регулирующие скорость. Заодно добавил 3-й, для скорости 78.

Провода из тонарма оторвал от платы.

Далее выкинул блок кнопок и соорудил платку управления и индикации на AT90S2313 и семисегментнике.

Управление 2-мя кнопками: левая переключает скорость 33-45-78, правая — пуск/стоп.

Платка индикации с кнопками будет утоплена спереди сверху посередине в дереве и накрыта красивым стеклышком.

Кнопки будут из аллюминия и будут возвышаться над стеклышком на 2-3 мм.

Ну и выкинул стробоскоп и реализовал на проце генерацию 100 гц на светодиод.

78-ую скорость пока отрегулировал приблизительно, по напряжению на двигателе.

Как ее можно точно отрегулировать, так сказать домашними средствами ?

Можно ли использовать для этого риски на 33 или 45 изменив частоту мигания светодиода ?

Если да, то какая частота нужна ?

Правильно ли я понимаю: 33.33 делим на 100, получаем 0.3333

Далее 78 делим на 0.3333, получаем 234 герца ?

Пришлось выпиливать из оргстекла призму для стробоскопа.

Сегодня устал с призмой, до конца еще не отполировал, руки устали. Доделаю завтра.

Далее хочу отвязать от стола двигатель.

Теперь вопрос, на стол подключена шина +10 вольт.

Можно ли вместо +10, соединить стол с землей ?

Хотя подумываю вообще выкинуть родной стол и сделать его из 2-х склееных листов фанеры по 10мм.

Стоит ли ?

И пока остался не решенным вопрос крепления крышки.

Посоветуйте какие петли можно под это дело приспособить ?

P.S. Ножки купил вот такие:

Последний раз редактировалось Ratibor; 19.08.2016 в 19:47 .

Источник