- Изготовление лицевых панелей с использованием полиграфического фотонаборного автомата

- Содержание / Contents

- ↑ Лирическое отступление

- ↑ Что требуется:

- ↑ Размечаем, пилим, сверлим, спаиваем, грунтуем

- ↑ Corel Draw в проектировании морд

- ↑ Следующий этап – изготовление фотоформы

- ↑ Проходимся беленьким по пленке, черненьким по корпусу

- ↑ Конец — делу венец!

- Камрад, рассмотри датагорские рекомендации

- 🌼 Полезные и проверенные железяки, можно брать

- ИЗГОТОВЛЕНИЕ ПРИБОРНЫХ ПАНЕЛЕЙ

- Изготовление панелей в домашних условиях

Изготовление лицевых панелей с использованием полиграфического фотонаборного автомата

Многие видели корпуса моих поделок.

Многие задавали вопросы о технологии изготовления надписей.

Я даже где-то частично описывал процесс.

Но запихать все в более детальное описание никак не доходили руки.

Как и обещал — рассказываю пошагово весь процесс от начала и до конца.

ВНИМАНИЕ! Ниже приводится описание процесса изготовления корпуса с нуля с использованием фольгированного стеклотекстолита, поэтому людям, неровно дышащим к этому материалу, во избежание психологических травм лучше дальше не ходить, ну а мы продолжим.

Содержание / Contents

↑ Лирическое отступление

С чего обычно начинается изготовление какого либо устройства у радиолюбителя?

Иногда это острая жизненная необходимость. Например, термостат для аквариума или ускоритель элементарных частиц для разгона облаков – все в хозяйстве может пригодиться. Или, например, практический интерес.

Вон Ляпкин-Тяпкин с сайта transformator.bzz сделал усилитель на одном транзисторе на полкиловатта и рекламирует его как средство для решения всех проблем со звуком! А главное народ хвалит! Надо и себе сделать – посмотреть что получится! Шутка…

На самом деле любое электронное устройство требует корпуса. От этого никуда не деться. И если корпус можно использовать готовый, или сделать его своими руками, то сделать надписи и оформить его, так сказать, лицо, получается гораздо сложнее.

Тут важно иметь не только прямые руки, но и доступ к промышленному оборудованию, что не каждому под силу.

Найти типографию с нужным оборудованием проще, чем четырехкоординатный фрезерный станок.

Поэтому я расскажу о технологии изготовления надписей на передних и задних панелях корпусов с использованием оборудования для полиграфии.

Но обо всем по порядку.

Есть некое электронное устройство, например, такое:

Стоит задача – сделать для него корпус. Ну или не сделать. Но тогда оно будет собирать пыль на полке или, что еще хуже, будет разобрано из-за какого-нибудь срочно нужного компонента.

Поэтому, как бы не хотелось, а надо делать корпус! Как правило, каким будет корпус, расположение органов управления на передней панели, разъемов на задней, мне примерно известно на этапе разработки, поэтому и плата делается с учетом всех нужных допусков и размеров.

Цвет будущего корпуса – черный металлик, сверху глянец, надписи белым.

Мне нравится черный цвет аппаратуры – поэтому выбор без вариантов.

↑ Что требуется:

1. Стеклотекстолит в достаточном количестве.

2. Аэрозольная краска четырех цветов – черный, черный металлик глянцевый, белый, прозрачный глянцевый.

3. Набор слесарного инструмента.

4. Голова и руки.

5. Волшебный агрегат – «фотонабор».

↑ Размечаем, пилим, сверлим, спаиваем, грунтуем

↑ Corel Draw в проектировании морд

↑ Следующий этап – изготовление фотоформы

В этом месте я сделаю небольшое отступление. Что такое полиграфия знает каждый, по крайней мере слышал такое слово. Вкратце происходит это так. Верстается газетная полоса, рисуется рекламная листовка, календарь, плакат или этикетка. На компьютере.

После этого, на специальной машине, называемой фотонаборный автомат или фотонабор, изготавливается фотоформа.

Принцип работы фотонабора точно такой же, как у лазерного принтера, только вместо бумаги и тонера – фотопленка, чувствительная к инфракрасному спектру. Ну и формат побольше.

Далее с этой формы, путем прямого экспонирования, засвечивают фотопластины. Процесс напоминает экспонирование фоторезиста, кстати, тоже с участием ультрафиолета. Только вместо платы специальная пластина, вместо фоторезиста – специальный фоточувствительный слой, который после травления в специальном растворе формирует изображение, которое потом переносится на бумагу и получается газета, журнал, календарь или флаер на очередную пьянку.

Даже надписи на платах делаются методом шелкографии, где изначально для изготовления трафарета тоже требуется фотоформа.

Современный технический прогресс конечно сильно упрощает процесс подготовки к печати, и технология СТР уже вовсю применяется в полиграфии, но от фотонаборов пока еще никто не отказывается.

Более подробно можно поискать и почитать по фразам «фотоформа», «фотонабор».

Это я к чему? В любом городе есть типография. Иногда не одна. И, как правило, там есть фотонабор. И за небольшую сумму или просто за что-то булькающее или хрустящее можно попросить изготовить фотоформу. Можно официально — зачастую это входит в спектр обычных услуг типографского комплекса.

Для моего случая вывести форму надо в негативе. Оператор фотонабора знает, как это сделать и от меня требуется только файл.

Вот примерно такая пленочка получилась.

↑ Проходимся беленьким по пленке, черненьким по корпусу

После высыхания белой краски – прохожу слоем прозрачной, чтоб уменьшить вероятность контакта белой краски с черной краской панели.

Теперь можно оставить фэйс сохнуть подольше и вспомнить про корпус.

Его крашу черным металликом поверх черного грунта. Это почти последний этап окраски. Когда все высохнет, а высохнуть должно очень хорошо – это предотвратит отслоение краски на последнем этапе (результат неполного высыхания краски виден на первом фото по самой нижней линии под индикатором, вылезает обычно через день-два), можно готовить пленку к соединению с панелью.

Суть проблемы в том, что краска после «приклеивания» пленки к корпусу не имеет контакта с окружающей средой и процесс ее высыхания может идти несколько дней, что и вызывает «отрыв» краски от пленки. Так что лучше подождать несколько часов или сушить под лампой или на обогревателе.

Аккуратно отрываю скотч и изоленту – вот такая фигня получилась в результате.

↑ Конец — делу венец!

Можно попытаться модернизировать технологию, отказавшись от пленки, и использовать обычную мелованную бумагу, накрыв ее тонким оргстеклом, но при этом придется решить ряд проблем, например как добиться плотного прилегания бумаги и оргстекла к панели, без применения болтов.

Или как аккуратно резать фигурные отверстия в оргстекле подручными инструментами.

Я знаю, что не справлюсь, поэтому этот вариант для себя даже не прорабатывал.

Устройство делалось не на выставку, не на продажу, а для не очень частого использования, поэтому осталась масса нюансов в виде неровных кромок и кривых углов, а также кнопок без наконечников или клавиш лицевой панели.

Кому интересно, что за устройство я пихал в корпус — это сканирующий приемник AM/WFM/NFM (45 — 855 MHz). Cхема и прошивка не мои, мои только платы и конструктив. Может быть позднее расскажу и об этой моей конструкции.

На этом все! Всем удачи!

Алексей.

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

Источник

ИЗГОТОВЛЕНИЕ ПРИБОРНЫХ ПАНЕЛЕЙ

Хотел бы представить ещё одну технологию переноса рисунка, надписи и другой грфики на лицевую панель при изготовлении какого либо прибора или конструкции. Сама идея взята из ЛУТ. Суть заключается в том, как снять проект панели или надпись с листа распечатанного на принтере. Как и в ЛУТ, берётся подложка от всевозможных самоклеющихся плёнок, которые могут выдержать температуру лазерного принтера. Далее вырезаем подложку под формат А4, по длине короче на сантиметр, и накладываем на простую бумагу для принтера. Край листа загибаем на сантиметр и под этот загиб вставлям подложку. Печать должна происходить на той стороне подложки, на которую приклеивалась самоклейка.

Затем распечатываем проект.

Берём скотч или самоклейку для обклейки учебников. Это зависит от размера проекта.

Наклеиваем на то, что распечаталось, без складок и воздушных пузырей.

Снимаем скотч или самоклейку и распечатанный проект остаётся на скотче, как в данном случае.

Далее это всё наклеиваем на поготовленную поверхность лицевой приборной панели. То, что показано на фото, это не готовый проект шкалы, а пример реализации технологии. Есть ещё способ которым я пользуюсь при оформлении лицевых панелей. Проект панели распечатывается на простом листе для принтера, обрезается по размеру с небольшим припуском. Потом покрывается позрачным лаком в несколько слоёв с межслойной просушкой. Получается как пластик, и не надо ламинировать. Потом этот листик приклеивается к подготовленной панели, а оставленый припуск загибается на заднюю сторону. Пример того как это выглядит видно на следующем фото.

При приклейке лакированного листа к подготовленой панели есть одна тонкость. Не каждым клеем можно пользоватся. Момент, ПВА и всякие прочие суперклеи исключаются по той причине, что они проступают сквозь бумагу и рстворяют лаковое покрытие. Можно использовать двустороннюю липкую ленту или использовать клей для резиновых изделий, разбавив его бензином до нужной консистенции. Использую эти два метода уже более полугода. Первый метод хорош при реставрации, второй — для более качественных изделий. Автор статьи: sania.

Форум по обсуждению материала ИЗГОТОВЛЕНИЕ ПРИБОРНЫХ ПАНЕЛЕЙ

Источник

Изготовление панелей в домашних условиях

| Источник: Гитарные усилители http://www.sugardas.lt/ |

igoramps/index.html

http://www.assembly.nm.ru/audio/amplifier/panel2.html

Поведаю я вам, братья, о том как в СНГ делают панели 🙂 Одним прекрасным днем, мой друг Дима Шентяпин рассказал мне как это делается. А я поделюсь с вами!

Значит так! Мы же с вами крутые перцы? Хм. Нет базара!

Сначала нам нужно сделать дизайн этой лицевой панели. Я это делаю с помощью программы Frontplatten — Designer 1.0 Конечно, можно и в CorelDraw, или еще в какой рисовалке. Вы выберите себе сами. На мой взгляд Frontplatten — Designer 1.0 очень даже подходит для этих вещей. У нее есть даже готовые пимпочки под всякого рода потенциометры (в виде делений нанесенных полукругом). Вот, например, какую я нарисовал в этой программе (См. рис. 1).

Недостатком этой программы является ограничение длинны панели. Всего 60 см и не более. Это можно пережить. Можно ухитриться сделать панель из двух частей. Значит, вы начинаете рисовать панель, всякие логотипчики туда вставлять и т.д. Еще мне не нравится в этой программе что у нее глюк с шрифтами. Ну да ладно.

Как только вы нарисовали эту панель, начинаете искать лазерный принтер типа Canon или Hewlett Packard. Нашли? Тогда берете глянцевую бумажку из ненужного журнала (старайтесь чтобы бумажка была нетолстая) и печатаете ее на максимальной жирности печати принтера. Разумеется что вы должны помнить о том что печатать вы будете в зеркальном отображении. То есть на листочке у вас получится задом наперед.

Почти полработы сделано.

Вы наверное знаете, что нам нужна алюминиевая панелька? Можете медную или латунную. Тоже получится. Я на алюминиевой делал. Берем заготовку алюминия. Вырезаете нужный вам размер. Потом наждачкой «0» начинаете подготавливать поверхность. Трите так чтобы небыло царапин. Дальше можете войлоком полернуть. Можно сделать матовую поверхность. Для этого нужен химикат. Например, азотная кислота разведенная водой. В емкость с химикатом опускается заготовка. Химикат равномерно протравливает поверхность. Делать это надо недолго. Сами понимаете почему 🙂

Вобщем, поверхность вы получили. Обезжирьте ее. И на гладильную доску. Нагреваете утюг. Кладете панель лицом вверх. То на чем вы распечатывали дизайн панели прикладываете к алюминию. Старайтесь чтобы было ровно. Накрываете аккуратно двумя листами газеты и начинаете приглаживать утюгом. Минут 5 погладьте и оставьте остывать. Пусть остынет своим ходом.

Когда остыла, можете поместить это непонятное изделие под теплую воду. Пусть отмакает. Не жалейте времени: пусть пару часиков помокнет.

Если бумага сама отстанет то вам повезло. Если нет, помогите. Только очень аккуратно, а то прийдется переделывать. Если все получилось, вы можете увидеть остатки бумаги или мела на приклеившемся порошке — ничего страшного. Как только это все дело просохло, вы можете продолжать изготовление панели.

Когда все просохло вы берете ватный тампон и смачиваете его небольшим количеством спирта. Чтобы тампон был слегка влажный. Начинаете протирать панель. Сильно не трите, а то буквы и все что отпечаталось сотрете. Как только на черном порошке не осталось последствий бумаги и мела, можете начинать радоваться.

Далее идет сверление дырок. Сверлите, кто вам не дает. Просверлили? Отлично! Дальше догадываетесь? :-)) Правильно. Нам нужен нитролак! Берем балончик с нитролаком и тонким слоем покрываем лицевую сторону панельки. Пусть сохнет. Высохла? Ну так прикрутите ее к чемунибудь :-)))))

В путь ребята. Желаю успехов! Данная технология проверена и неоднократно :-))

P.S. Прежде чем заняться этим полезным делом, купите или подготовьте сначала ручки для потенциометров. У них бывает разный деаметр. Ведь мы крутые перцы и у нас должно быть все красиво :-)) И еще. Есть методы окраски алюминия в разные цвета. Про эту технологию писать не буду. Еще не пробовали. А вот сделать на алюминиевой поверхности выпуклые буквы и прибамбасы.

:-)))

Пробовали и причем неплохо получилось.

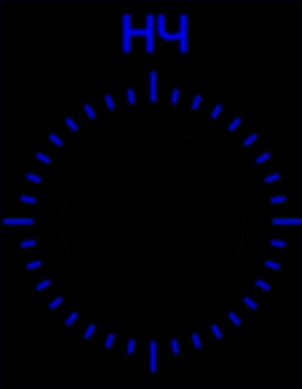

Итак, вы сделали крутой усилитель и хотите поместить его в не менее крутой корпус. Ну что ж, приступим. Как делать сам корпус я постараюсь описать в следующих статьях, а сейчас уделим особое внимание передней панели. Вам надо чтобы она была красивой, имела индикационные окна и круто светилась? — вы попали туда куда нужно! Нам понадобятся: линейка, кусок оргстекла (или прозрачного пластика) и компьютер +, естественно, руки «не из ж..ы». Первым делом определяем размеры нашей панели и выпиливаем соответствующий кусок пластика (оргстекла). Теперь самое главное: как сделать подсвечиваемые области и при этом абсолютно темную основную поверхность. Я делал так:

Первое. В CorelDraw или любом другом векторном редакторе рисуется макет панели со всеми шкалами, вырезами, надписями и т.д.

Второе. Связываетесь с людьми которые по вашему шаблону сделают специальную пленку. Скажите «За бешеные деньги?» — а вот и ничего подобного. Она обойдется гораздо дешевле, чем вы думаете. Что она из себя представляет? Абсолютно черная (или любого другого цвета) пленка с областями для нашей будущей подсветки.

Третье. Если вы использовали промышленный пластик (который имеет зеркально гладкую закрытую технологической оболочкой поверхность) — поздравляю. Панель будет на зависть всем знакомым: вы когда-нибудь видели черное зеркало? Представьте: абсолютно гладкая поверхность, от которой отражается все и при этом видна яркая внутренняя подсветка. Круто?! Когда я показал такой вариант (см. ниже) знакомым — никто не верил что такое можно сделать своими руками. Если же вы использовали оргстекло с царапинками — не страшно. Просто не будет зеркального отражения. Царапин тоже не будет: читайте дальше.

Четвертое.

Для владельцев пластика. Наклеиваете пленку с внутренней стороны панели (той что обращена в сторону усилителя). Клеится она замечательно легко, никаких пузырей. Обрезаете излишки лезвием и панель готова.

Для владельцев оргстекла. Наклеиваете пленку с наружной стороны панели — и получаете идеальную не царапанную поверхность (правда без отражения).

Пятое. Главное. Подсветка.

Из оргстекла или пластика вырезаете полоски и сверлите в них отверстия диаметром с головку светодиодов (я использовал фиолетовые сверхяркие 5 мм). С внутренней части панели приклеиваете эти полоски по месту и вставляете туда светодиоды (надеюсь, как их подключать объяснять не надо)

Шестое.

Включаете питание и получаете нечто такое:

Седьмое.

Сверлите отверстия для кнопок и регуляторов, ставите все на место и наслаждаетесь жизнью.

Источник