- ИК паяльная станция своими руками v2

- Цифровая паяльная станция своими руками

- Технические характеристики

- Шаг 1. Обычные и цифровые паяльники

- Обычные паяльники с регулятором температуры

- Шаг 2. Компоненты и материалы

- Шаг 3. Проектирование

- Шаг 4. Принципиальная схема

- Шаг 5. Печатная плата

- Шаг 6. Калибровка понижающего преобразователя.

- Шаг 7. Сборка системы

- Шаг 8. 3D-печать корпуса

- Шаг 11. Разъём Hakko 907.

- Шаг 12. Подключение внешних компонентов

- Шаг 13. Программирование

- Шаг 14. Отрегулируйте контрастность ЖК-дисплея и вставьте ручку потенциометра.

- Шаг 15. Закройте корпус и включите устройство

- Шаг 17. Станция готова к работе!

ИК паяльная станция своими руками v2

Около двух лет назад я разместил статью ИК паяльная станция своими руками. Данная статья вызвала интерес у многих радиолюбителей. Но к сожалению после повторения ИК паяльной станции не обошлось без замечаний в плане работы станции, которые я постарался устранить в данной версии станции:

— применены аналоговые усилители термопары AD8495 со встроенной компенсацией холодного спая, в следствие чего увеличена точность показания температуры

— проблема с выходом из строя транзисторов нижнего нагревателя решена при помощи симисторного регулятора мощности

— доработана прошивка (которая совместима с прошлой версией станции). После запуска термопрофиль начинает выполняться с той температуры, до которой преднагрета плата, что экономит много времени. Отдельная благодарность Андрею за корректировку и адаптацию прошивки под китайские дисплеи.

— добавлен вакуумный пинцет

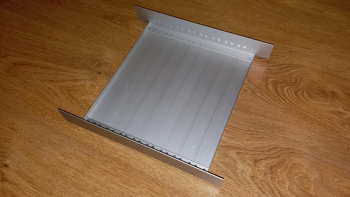

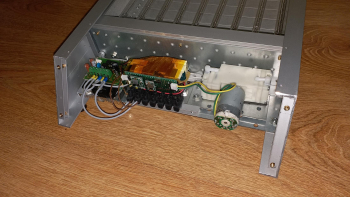

— корпус паяльной станции полностью переработан. Конструкция станции получилась очень симпатичной, более устойчивой и надежной, на рабочем столе занимает меньше места. В одном корпусе совмещено все необходимое, — нижний нагреватель, верхний нагреватель, вакуумный пинцет и сам контроллер.

Описание конструкции

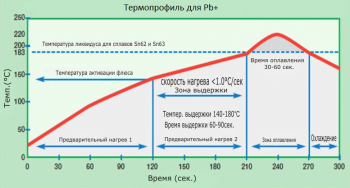

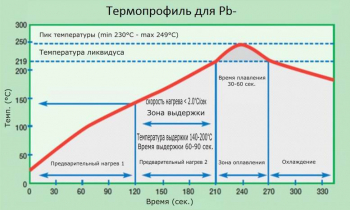

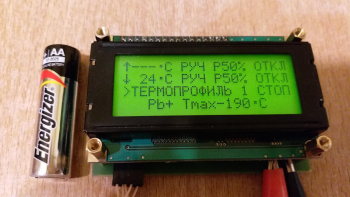

Контроллер двухканальный. К первому каналу можно подключить термопару или платиновый терморезистор PT100. Ко второму каналу подключается только термопара. 2 канала имеют автоматический и ручной режим работы. Автоматический режим работы обеспечивает поддержание температуры 10-255 градусов через обратную связь с термопар или платинового терморезистора (в первом канале). В ручном режиме мощность в каждом канале можно регулировать в диапазоне 0-99%. В памяти контроллера заложено 14 термопрофилей для пайки BGA. 7 для свинецсодержащего припоя и 7 для безсвинцового припоя. Термопрофили указаны ниже.

Для свинецсодержащего припоя максимальная температура термопрофиля: — 1 термопрофиль — 190C о , 2 — 195C о , 3 — 200C о , 4 — 205C о , 5 — 210C о , 6 — 215C о , 7 — 220C о

Для безсвинцового припоя максимальная температура термопрофиля: — 8 термопрофиль — 225C о , 9 — 230C о , 10 — 235C о , 11 — 240C о , 12 — 245C о , 13 — 250C о , 14 — 255C о

Если верхний нагреватель, не успевает прогревать согласно термопрофилю, то контроллер становится на паузу и ждет пока не будет достигнута нужная температура. Это сделано для того, чтобы адаптации контроллера для слабых нагревателей, которые прогревают долго и не успевают за термопрофилем.

Контроллер начинает выполнять термопрофиль с той температура, до которой преднагрета плата. Это очень удобно, и позволяет оперативно перезапустить термопрофиль в случае, например, если была температура недостаточна для снятия чипа, то можно выбрать термопрофиль с температурой повыше, и тут же снять чип со второй попытки.

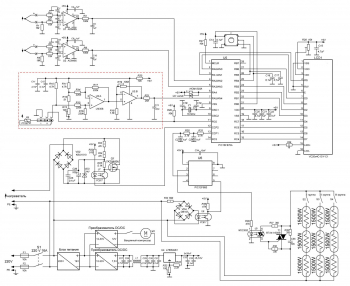

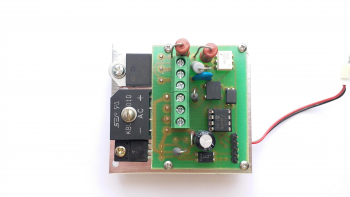

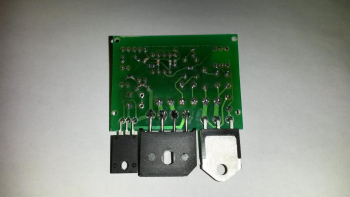

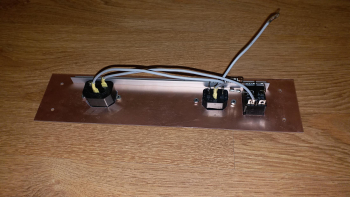

На схеме применен комбо силовой блок, состоящий из транзисторного ключа для верхнего нагревателя, и симисторного для нижнего нагревателя. Хотя, например можно использовать 2 транзисторных, или 2 симисторных ключа.

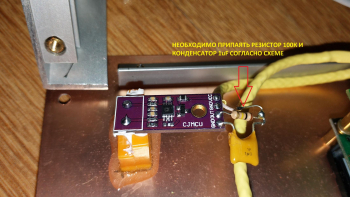

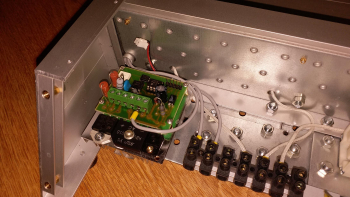

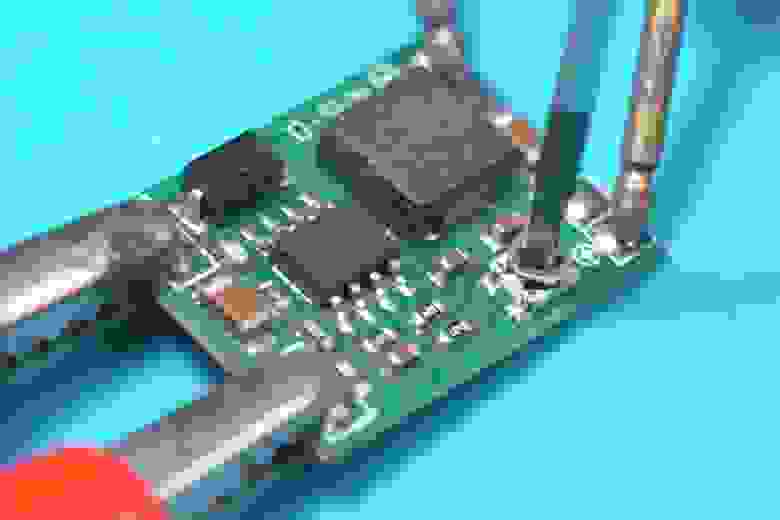

Я использовал 2 готовых модуля на AD8495, купленных на Aliexpress. Правда модули нужно немного доработать. Смотрим фото ниже.

Не обращаем внимания на то, что модуль на втором фото повернут на 90 градусов. Пришлось развернуть, так как модули у меня упирались в силовой блок. Разъемы для термопар использованы заводские.

Тем, кто не планирует в дальнейшем использовать платиновый терморезистор, то часть схемы выделенную красной пунктирной линией можно не собирать.

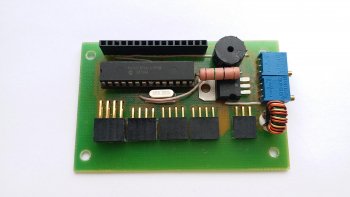

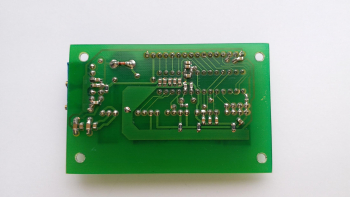

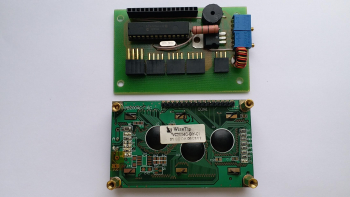

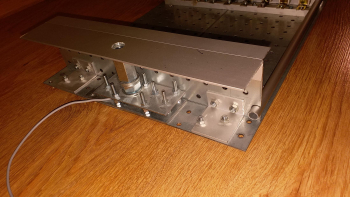

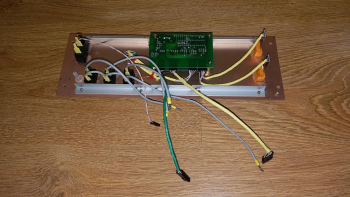

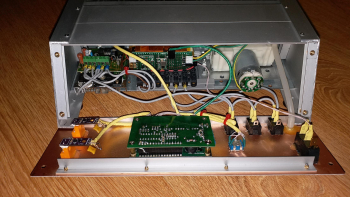

Печатные платы силового блока и контроллера.

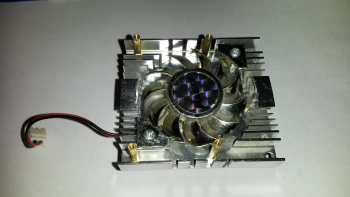

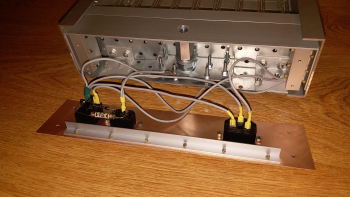

Для охлаждения силовых ключей я применил радиатор от видеокарты с активным охлаждением.

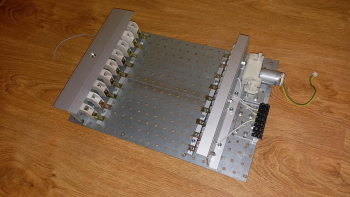

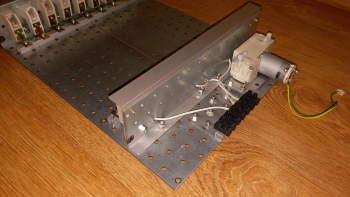

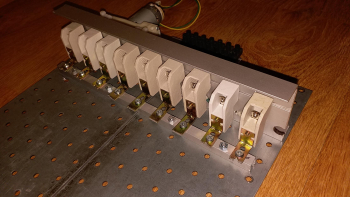

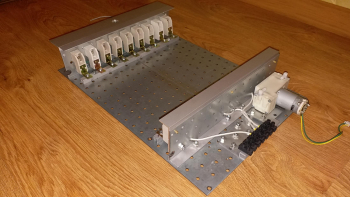

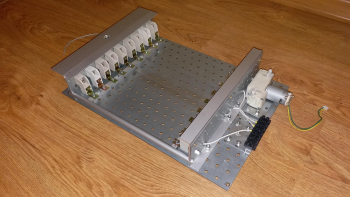

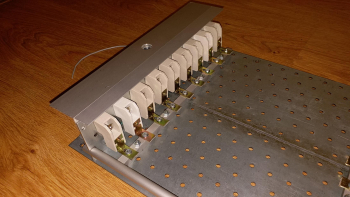

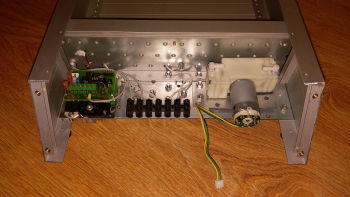

Далее на фото будет виден этап сборки паяльной станции, как конструктора. Все материалы куплены в крупном строймагазине. Передняя и задняя панель сделаны из стеклотекстолита, укрепленного алюминиевым уголком. Базальтовый картон служит в качестве теплоизоляционного материала. Нижний подогрев состоит из 9 галогенных ламп (1500вт 220-240в R7S 254мм) объединенных в 3 группы по 3 соединенных последовательно лампы.

Провод для 220В применен силиконовый, высокотемпературный.

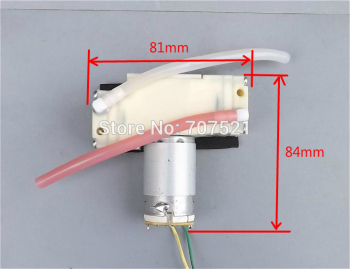

Хороший вакуумный насос можно приобрести на Aliexpress за 400-500 рублей. Ориентир для поиска на фото ниже.

Изначально я планировал использовать паяльную станцию совместно и ИК стеклом над нижним нагревателем, что давало хорошие преимущества:

— красивый внешний вид

— плату (на стойках можно ложить прямо на стекло), как у станций Термопро

Но увы, недостатки оказались весомее:

— очень долгий нагрев (остывание) платы

— очень сильно разогревается корпус паяльной станции, к примеру без стекла корпус во время работы едва теплый. Так что от стекла пришлось отказаться.

С открученным штативом стекло легко вынимается, или вставляется в станцию. Так же вместо стекла можно вставить, например, сетку.

Внешний вид собранной станции.

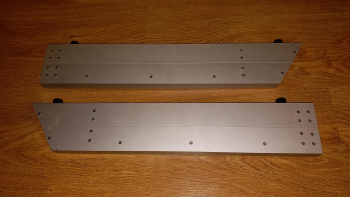

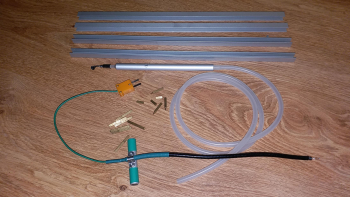

Аксессуары, стойки, алюминиевый швеллер для стоек, ручка вакуумного пинцета, силиконовая трубка для пинцета, термопара.

Необходимые «ингредиенты» для изготовления ручки вакуумного пинцета. Использован смеситель от эпоксидного клея Момент в сдвоенном шприце. Алюминиевая трубка(в которой необходимо просверлить отверстие) и соединитель соответствующего диаметра для силиконовой трубки. Все вклеено в алюминиевую трубку эпоксидным клеем момент.

Для верхнего нагревателя очень рекомендую ELSTEIN SHTS/100 800W.

Настройка контроллера

Резистором R32 необходимо установить напряжение 5,12В на выходе U4. Резистором R28 настраиваем контрастность дисплея. Если не планируете использовать платиновый терморезистор, то настройка станции закончена.

Описание калибровки канала с платиновым терморезистором описано в статье первой версии станции.

Рекомендации

Верхний нагреватель необходимо устанавливать на высоте 5-6 см от поверхности платы. Если в момент выполнения термопрофиля происходит выбег температуры от заданного значения больше чем на 3 градуса — понижаем мощность верхнего нагревателя(включаем станцию с нажатым энкодером и устанавливаем максимальную мощность верхнего нагревателя). Выбег на несколько градусов в конце термопрофиля(после отключения верхнего нагревателя) не страшен. Это сказывается инерционность керамики. Поэтому я выбираю нужный термопрофиль на 5 градусов меньше, чем мне надо. Перед съемом чипа при помощи зонда нужно убедиться(аккуратным нажатием на каждый угол чипа) что шары под чипом поплыли. При монтаже используем только качественный флюс, иначе неправильный выбор флюса может все испортить. Так же при монтаже чипа BGA обязательно нужно накрыть кристалл прямоугольником из алюминиевой фольги с размером стороны равной примерно ½ от стороны BGA, чтобы снизить температуру в центре, которая всегда выше, чем температура около термопары (смотрим фото тепловых пятен ИК нагревателей ELSTEIN в статье первой версии станции).

В общем смотрим видео ниже.

Ниже вы можете скачать архив с печатной платой в формате LAY, исходным кодом, прошивкой.

Источник

Цифровая паяльная станция своими руками

В этом посте мы будем делать в домашних условиях недорогую цифровую паяльную станцию Hakko 907! Она способна поддерживать переменную и постоянную температуру (до 525 °C). Для создания паяльной станции потребуются несколько компонентов общей стоимостью всего 7 долларов (не считая блока питания, но можно использовать уже имеющийся блок питания). Мне не удалось найти подробные инструкции по созданию такой станции, поэтому я решил подготовить собственный туториал с подробным описанием процесса.

Технические характеристики

Станция предназначена для ручных паяльников Hakko 907.

Станция совместима с ручными паяльниками аналогичного типа.

Температурный диапазон: от 27 до 525 °C.

Время прогрева: от 25 до 37 с (до 325 °C).

Рекомендованный источник питания: 24 В, 3 А.

Мощность: 50 Вт (средняя).

Схема сборки, разводка печатной платы, код и файлы стандартной библиотеки шаблонов доступны по ссылке.

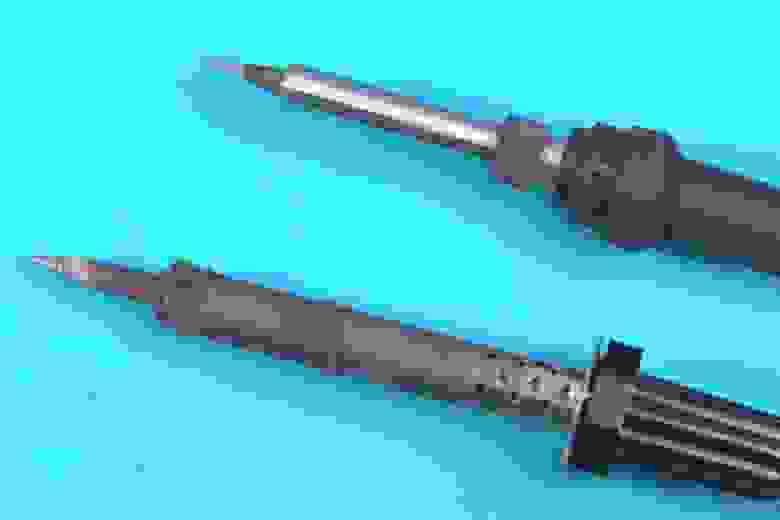

Шаг 1. Обычные и цифровые паяльники

Как и любой самодельщик, я взял за основу обычный паяльник. Эти паяльники отлично проявляют себя в работе, однако у них есть ряд недостатков. Любому домашнему мастеру, кто хоть однажды паял, известно, что нагрев таких паяльников занимает от 7 до 15 минут и только после этого их можно использовать по назначению. После нагревания такие паяльники продолжают работать в максимальном температурном диапазоне. В некоторых случаях такие паяльники при длительном контакте с электронными компонентами могут их повредить. Я на своём опыте знаю, что, если неудачно дотронуться сильно разогретым наконечником паяльника до перфорированной макетной платы, можно повредить приклеенный на плату медный слой. Вообще говоря, таких ошибок можно избежать, и для этого существуют свои способы и приёмы, но, стоит только попробовать пайку с цифровой паяльной станцией, у вас никогда не возникнет желания вернуться к старым методам.

Обычные паяльники с регулятором температуры

Для регулирования температуры нагрева обычных паяльников существует простой и распространённый способ – подключить в цепь питания регулятор температуры, ограничивающий мощность, подаваемую на нагревательный элемент. Такие регуляторы устанавливаются на продукты довольно часто. В своё время у меня была паяльная станция Weller с таким регулятором. И это было на самом деле очень удобно! Единственным недостатком такого способа является отсутствие замкнутого контура температурной обратной связи. В некоторых случаях температура паяльника будет меньше установленной регулятором, так как по мере пайки поглощающих тепло компонентов температура наконечника будет снижаться. Чтобы компенсировать падение температуры, можно повернуть регулятор, но, стоит прекратить пайку, температура снова повысится. Время разогрева паяльника можно несколько уменьшить, если повернуть регулятор в крайнее (максимальное) положение, а после разогрева повернуть его обратно.

Цифровая паяльная станция

Я предпочитаю третий способ – самый любимый. Он довольно схож со способом использования паяльника с регулятором температуры, но при этом все действия выполняются автоматически с помощью PID-системы (системы с пропорционально-интегрально-дифференциальным регулятором). Говоря простым языком, такая автоматизированная электронная система управления паяльной станцией «поворачивает» ручку регулятора температуры за вас. Если система обнаружит, что температура наконечника паяльника опустится ниже установленного значения, система повысит мощность до значения, необходимого для выработки тепла на наконечнике паяльника. Если температура паяльника поднимется выше установленного значения, питание на паяльник перестанет подаваться, что приведёт к снижению температуры. С помощью такой системы ускоряется весь процесс пайки – система постоянно включает и отключает нагревательный элемент паяльника и, таким образом, поддерживает постоянную температуру на его наконечнике. Поэтому при использовании цифровых паяльных станций паяльник разогревается значительно быстрее.

Шаг 2. Компоненты и материалы

В зависимости от того, где вы собираетесь купить компоненты станции, итоговая цена системы может оказаться разной (советую закупить компоненты на Aliexpress, так выйдет дешевле всего). Я ещё попробую выяснить, в каких именно интернет-магазинах можно приобрести самые дешёвые компоненты, и, возможно, внесу в ссылки некоторые изменения. Свои компоненты я приобрёл в местном магазине E-Gizmo Mechatronics Manila.Требуемые материалы:

Паяльник Hakko 907 (аналог за 3 доллара).

Программируемый контроллер Arduino Nano.

Понижающий преобразователь (MP2303 производства D-SUN).

Гнездовой 5-штырьковый DIN-разъём.

Гнездо для подключения внешнего источника постоянного тока (2,1 мм).

Источник питания 24 В, 3 A.

ЖК-дисплей 16X2 I2C.

Операционный усилитель LM358.

МОП-транзистор IRLZ44N (я использовал IRLB4132, он лучше).

Электролитический конденсатор 470 мкФ, 25 В.

Сопротивление 470 Ом, 1/4 Вт.

Сопротивление 2,7 кОм, 1/4 Вт.

Сопротивление 3,3 кОм, 1/4 Вт.

Сопротивление 10 кОм 1/4 Вт.

Потенциометр 10 кОм.

ЗАМЕЧАНИЕ: на принципиальной схеме и печатной плате ошибочно указан транзистор IRFZ44N. Следует использовать транзистор IRLZ44N, это версия транзистора IRFZ44N логического уровня. В моей системе я использовал транзистор IRLB4132, так как его у нас легче купить. Можно использовать и другие МОП-транзисторы. Они будут нормально работать, если их технические характеристики соответствуют приведённым ниже. В старой версии паяльной станции я использовал транзистор IRLZ44N.

Рекомендованные технические характеристики МОП-транзисторов:

N-канальный МОП-транзистор логического уровня – МОП-транзисторы логического уровня можно непосредственно подключать к штыревому соединителю логической платы (цифровому штырьку Arduino). Поскольку напряжение насыщения затвора ниже обычных напряжений Vgs стандартных МОП-транзисторов, на МОП-транзисторе логического уровня предусмотрен затвор для подачи напряжений насыщения 5 или 3,3 В (Vgs). Некоторые производители не указывают это в технических характеристиках. Это отражено на кривой зависимости Vgs от Id.

Значение Vds должно быть не менее 30 В – это предельное значение напряжения МОП-транзистора. Мы работаем на 24 В, и, в принципе, значения напряжения Vgs 24 В должно хватить, но обычно, чтобы обеспечить стабильную работу, добавляется некоторый запас. Стандартное значение напряжения Vgs для большинства МОП-транзисторов составляет 30 В. Допускается использование МОП-транзисторов с более высокими напряжениями Vgs, но только в том случае, если другие технические характеристики не выходят за пределы диапазона.

Сопротивление Rds(on) 0,022 Ом (22 мОм): чем ниже, тем лучше. Rds(on) – это сопротивление, формируемое на контактах стока и истока МОП-транзистора в состоянии насыщения. Проще говоря, чем ниже значения сопротивления Rds(on), тем холоднее будет МОП-транзистор. При увеличении значения Rds(on) МОП-транзистор будет при работе нагреваться благодаря рассеиванию мощности из-за – хоть и небольшой, но всё-таки присутствующей – резистивности МОП-транзистора, даже если он находится в состоянии проводимости.

Id не менее 3 А (я предлагаю более 20 А) – это максимальный ток, который может выдержать МОП-транзистор.

Шаг 3. Проектирование

Внутри паяльника Hakko 907 находится нагревательный элемент, рядом с которым размещается датчик температуры. Оба этих элемента имеют керамическое покрытие. Нагревательный элемент представляет собой обычную спираль, генерирующую тепло при подаче питания. Датчик температуры фактически представляет собой терморезистор. Терморезистор ведёт себя аналогично резистору – при изменении температуры сопротивление терморезистора меняется.

Таинственный терморезистор Hakko

К сожалению, Hakko не приводит практически никаких данных о терморезисторе, установленном внутри нагревательных элементов. Для меня это много лет оставалось загадкой. Ещё в 2017 году я провёл небольшое лабораторное исследование, пытаясь узнать тепловые характеристики таинственного терморезистора. Я прикрепил датчик температуры к наконечнику паяльника, подключил омметр к штырькам терморезистора и подал питание на нагревательный элемент с испытательного стенда. Увеличивая температуру паяльника, я фиксировал соответствующие сопротивления терморезистора. В итоге у меня получился график, который оказался полезным при разработке электрической схемы. Потом я выяснил, что, возможно, этот терморезистор представляет собой терморезистор с положительным температурным коэффициентом сопротивления. Другими словами, по мере повышения температуры вблизи терморезистора сопротивление терморезистора также увеличивается.(При выполнении следующих шагов рекомендую сверяться с третьим рисунком.)

Делитель напряжения для датчика

Используется для получения полезного выхода с датчика температуры терморезистора. Мне пришлось подсоединить его с помощью делителя напряжения. Здесь повторяется та же история – технические характеристики этого таинственного датчика отсутствуют, поэтому я установил верхний резистор на делитель напряжения, чтобы ограничить максимальную мощность, рассеиваемую на датчике (я установил максимальное значение 50 мВт). Теперь, когда на делителе напряжения появился верхний резистор, я вычислил максимальное выходное напряжение при максимальной рабочей температуре. Напряжение на выходе делителя напряжения составило приблизительно 1,6 В. Затем я попытался решить проблему совместимости АЦП для 10-разрядного программируемого контроллера Arduino Nano и в итоге обнаружил, что не могу подключить датчик делителя напряжения напрямую, так как значения получаются слишком малыми, и они могут оказаться недостаточными для получения нужного результата. Проще говоря, если я подключу датчик делителя напряжения непосредственно к аналоговому штырьку, то между значениями температуры могут возникать пропуски (например, 325 °C, 326 °C, 328 °C. пропущено значение 327 °C).

Операционный усилитель

Чтобы избавиться от возможной проблемы, связанной с пропуском температурных значений, я использовал операционный усилитель, усиливающий низкое пиковое значение выходного напряжения делителя напряжения (1,6 В). Расчёты, представленные на третьем рисунке, устанавливают требуемое минимальное значение коэффициента усиления и значение коэффициента усиления, выбранное мной для рабочей системы. Я не стал доводить коэффициент усиления до значения, при котором 1,6 В на выходе делителя напряжения превращались бы в 5 В опорного напряжения АЦП в Arduino, так как мне хотелось обеспечить определённый запас, если другие паяльники Hakko, подключаемые к делителю напряжения, будут выдавать напряжения выше 1,6 В (что может привести к нелинейным искажениям). Достаточно большой запас обеспечивается при использовании коэффициента усиления 2,22, при этом система сможет работать с другими моделями паяльников.

Шаг 4. Принципиальная схема

В качестве коммутационного устройства для регулирования напряжения методом широтно-импульсной модуляции в проекте используется простой N-канальный МОП-транзистор логического уровня. Он выступает в качестве цифрового переключателя, подающего питание на нагревательный элемент. Нереверсивный операционный усилитель (LM358) используется для усиления очень малых напряжений, выдаваемых терморезистором делителя напряжения. В качестве регулятора температуры используется потенциометр 10 кОм, а светодиодный индикатор представляет собой обычный индикатор, который я подключил и запрограммировал таким образом, чтобы он отображал состояние активности нагревательного элемента. В данном проекте я использовал ЖК-дисплей 16X2 с драйвером интерфейсной шины I2C, так как новичкам в электронике в нём проще разобраться.

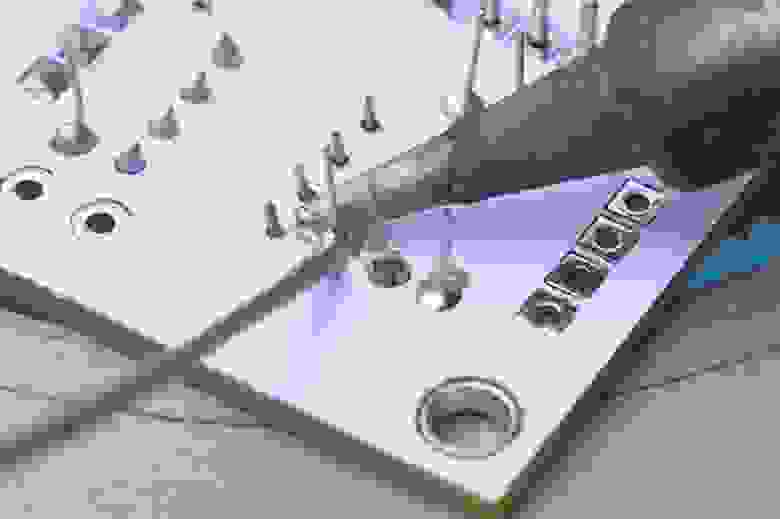

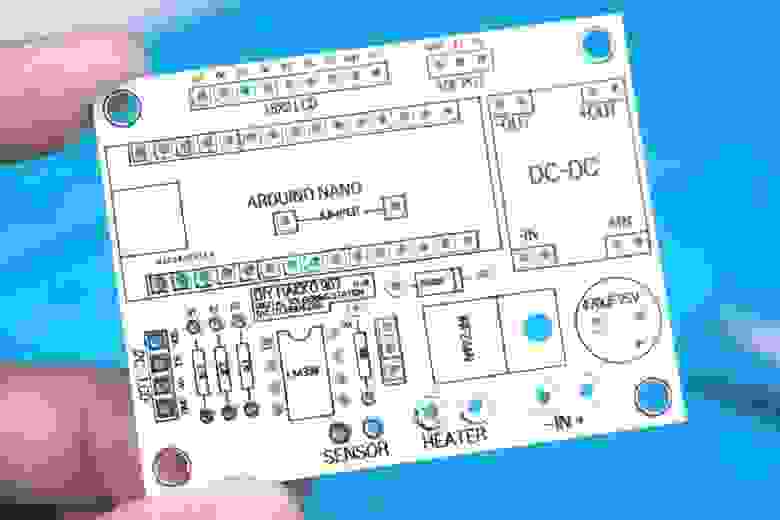

Шаг 5. Печатная плата

Разводку печатной платы я осуществил в программе Proteus. Плата разведена как односторонняя намеренно, чтобы ни у кого не возникали трудности в процессе сборки системы в домашних условиях. Обратите внимание, что, если все элементы устанавливаются на одной стороне печатной платы, потребуется одна перемычка. PDF-файлы можно скачать с диска Google по ссылке ниже.Файлы в формате Gerber, если потребуется, можно скачать с диска Google по ссылке ниже. Дизайн моей платы вы также можете получить непосредственно на сайте pcbway, и тогда вам не придётся вручную вводить файлы Gerber.

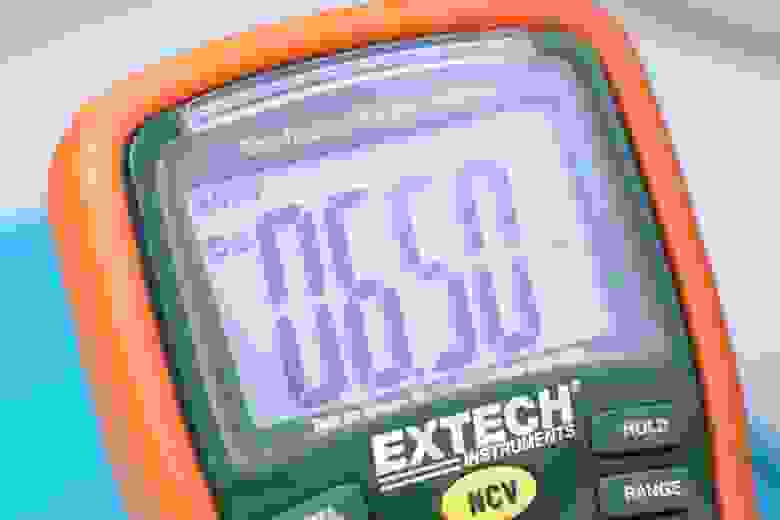

Шаг 6. Калибровка понижающего преобразователя.

Поскольку большинство клонов программируемого контроллера Arduino Nano способны принимать входное напряжение не более 15 В (более высокое напряжение может вывести из строя пятивольтовый регулятор AMS1117), а нагревательному элементу для оптимальной работы требуется напряжение 24 В, для совместной работы обоих этих компонентов я ввёл в схему понижающий преобразователь. Регулятор AMS1117 5 В, присутствующий в большинстве клонов программируемого контроллера Arduino Nano, имеет падение напряжения 1,5 В, другими словами, входное напряжение на VIN-контакте Arduino Nano должно составлять 6,5 В (5 В + 1,5 В).

Шаги:

Установите напряжение на источнике питания 24 В.

Подключите источник питания ко входу понижающего преобразователя.

С помощью мультиметра отслеживайте напряжение на выходе понижающего преобразователя.

Отрегулируйте подстроечный резистор до значения напряжения на выходе 6,5 В.

Для обеспечения более высокой стабильности можно установить значение 7 В.

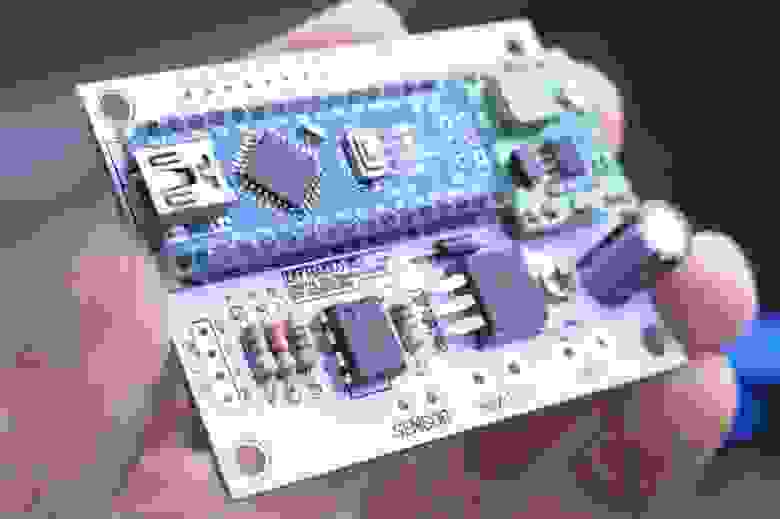

Шаг 7. Сборка системы

Для сборки системы воспользуйтесь принципиальной схемой или схемой размещения компонентов (см. предыдущие этапы).

Шаг 8. 3D-печать корпуса

Какой корпус выбрать – дешёвый пластиковый или мой, разработанный для 3D-печати, – решайте сами. Прилагаю для редактирования соответствующий файл Solidworks. Если потребуется осуществить печать заранее, можно воспользоваться файлами STL, которые можно скачать по приведённой ниже ссылке на Google-диск.

Мои настройки 3D-принтера:

Печать осуществляется на принтере Creality CR-10.

Высота уровня 0,3 мм.

Файлы для 3D печати (Solidworks и STL): Шаг 9. Финишная отделка корпуса (покраска и шлифовка).

После завершения печати полученный 3D-корпус корпус можно отшлифовать. Свой корпус, чтобы он выглядел более изящно, я выкрасил в чёрный цвет.Шаг 10. Установка внешних компонентов.

Закрепите на свои места в корпусе ЖК-дисплей, потенциометр 10 кОм, гнездо для подключения внешнего источника постоянного тока и плату. С помощью суперклея прикрепите DIN-разъём и ЖК-дисплей к корпусу.

Шаг 11. Разъём Hakko 907.

У вас, как и у меня, может возникнуть проблема с 5-штырьковым DIN-разъёмом для паяльника Hakko. Штырьковый разъём можно вырезать из паяльника и заменить его на 4-штырьковый разъём (возможно, у вас такой имеется). У меня нашлась пара 5-штырьковых DIN-разъёмов, однако не та, которая используется на Hakko. Третий штырёк – это обычный контакт заземления, его можно игнорировать, если не хочется возиться со схемой заземления и защитой от статического электричества.

Шаг 12. Подключение внешних компонентов

Такое подключение можно выполнить согласно принципиальной схеме (см. предыдущие шаги). Для дополнительной защиты я рекомендую добавить предохранитель в цепь от гнезда для подключения внешнего источника постоянного тока до платы. Я предохранитель не ставил, так как в моём блоке питания предохранитель уже имеется.

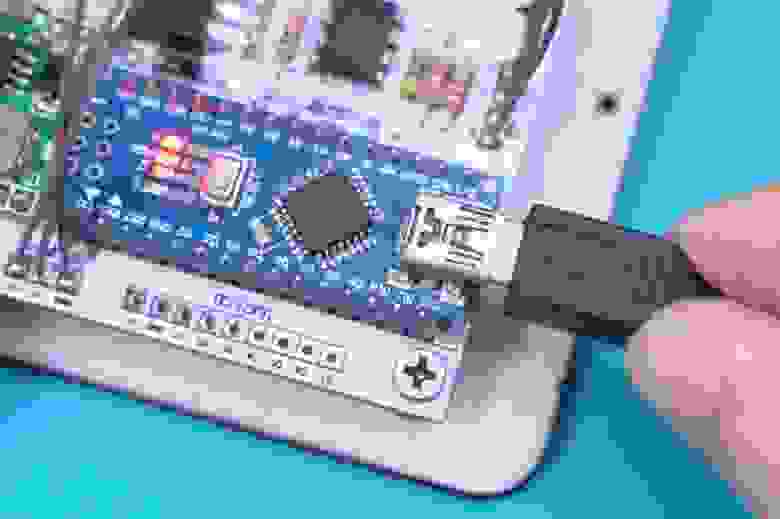

Шаг 13. Программирование

ШАГИ:

Подключите программируемый контроллер Arduino к компьютеру.

Загрузите шаблон моей программы.

Внесите в шаблон необходимые изменения.

Для паяльников Hakko 907 я использовал стандартные значения.

После калибровки эти значения, возможно, придётся изменить.

Не забудьте установить библиотеки Wire.h и LiquidCrystal_I2C.h.

Tools > Boards > Arduino Nano.

Tools > Port > выбрать порт, к которому подключён контроллер Arduino.

Как работает код

Если система обнаружит, что температура наконечника паяльника опустится ниже установленного значения, система повысит мощность до значения, необходимого для выработки тепла на наконечнике паяльника. Если температура паяльника поднимется выше установленного значения, питание на паяльник перестанет подаваться, что приведёт к снижению температуры. С помощью такой системы ускоряется весь процесс пайки – система постоянно включает и отключает нагревательный элемент паяльника и, таким образом, поддерживает постоянную температуру на его наконечнике. Поэтому при использовании цифровых паяльных станций паяльник разогревается значительно быстрее.

Контроль PID

В коде не используется техника PID. В первой версии я использовал старый PID-код, и он работает практически так же, как компараторная версия кода (в этом руководстве). Я остановился на более простой версии, так как с ней легче работать (настраивать, модифицировать и пр.). Я могу отправить по электронной почте версию PID, но она мало что изменит. Код Arduino (V1.0)

Шаг 14. Отрегулируйте контрастность ЖК-дисплея и вставьте ручку потенциометра.

Если контроллер Arduino и 16×2 ЖК-дисплей ранее вами не использовались, первым делом нужно настроить подстроечный резистор контрастности ЖК-дисплея. После завершения настройки вставляется пластиковая ручка потенциометра контроля температуры.

Шаг 15. Закройте корпус и включите устройство

Теперь можно закрепить заднюю панель корпуса. Но перед этим необходимо проверить правильность калибровки паяльной станции. В качестве источника питания можно использовать аккумуляторные батареи или любой источник питания с выпрямителем из моего списка рекомендаций по источникам питания. Для получения максимальной производительности паяльной станции рекомендую использовать блок питания 24 В, 3 А. Таким блоком питания паяльной станции может быть импульсный источник питания в металлическом корпусе или, как вариант, зарядное устройство для ноутбука. Если вы не хотите покупать новый источник питания, можно приобрести б/у. Зарядные устройства для ноутбуков, как правило, имеют номинал 18 В, 2,5 A. Они работают нормально, но время разогрева паяльника может достигать 37 с.Шаг 16. Бонус: как повысить теплопередачу.

Совет: для обеспечения лучшей теплопередачи я обычно наношу на наконечник паяльника Hakko 907 термопасту. Этот приём хорошо работает и значительно улучшает теплообмен! В течение первых 30 минут работы нужно не забывать обдувать наконечник воздухом, так как паста может вскипеть и начать выделять испарения. Через 30 минут паста превратится в мелоообразное вещество. Со временем, когда нужно заменить наконечник, помните, что высушенная паста прилипнет к наконечнику и нагревательному элементу. Удалить мелоообразное вещество можно с помощью резинового молотка.

Шаг 17. Станция готова к работе!

Я пользуюсь такой станцией уже почти 5 лет, и в этой статье рассказал о том, как изготовить её доработанную версию. Я внес небольшие усовершенствования в конструкцию, чтобы каждый, кого это заинтересовало, мог сделать то же самое. Интересно, получится ли у вас собрать такую станцию Hakko?

Узнайте, как прокачаться в других специальностях или освоить их с нуля:

Источник