Контейнеры для филамента, которые я использую.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Друзья, давайте сразу решим — кому контейнеры (коробки, боксы и т.п) для пластика не интересуют, пластики у них «не намокают» и они «сто лет» вешают катушки на шпильки, гвозди гаража, на веточки в шалаше и т.п. — проходите мимо и не рассказывайте свои «тайные просветления».

Когда я купил себе принтер, я пошел читать обо всем. И попал в один из разделов, где друг с другом воевали в одном лагере концепты веры в увлажнения филаметнов, а в другом те, у кого истинные знания в том, что у них филаменты никогда не увлажняются.

В тот момент я еще не мог решить к какому лагерю себя перечислить, с одной стороны для 3д принтера я был слишком молод, а с другой стороны я использовал первый ПК уже в 1985 году, и поэтому наверно уже стар.

Поэтому решил, будет увлажняться или нет филамент — не известно, а хранить его в сухом месте будет полезно. А поскольку просто хранить мало, его надо и использовать для печати, я решил сделать для этого Dry Box.

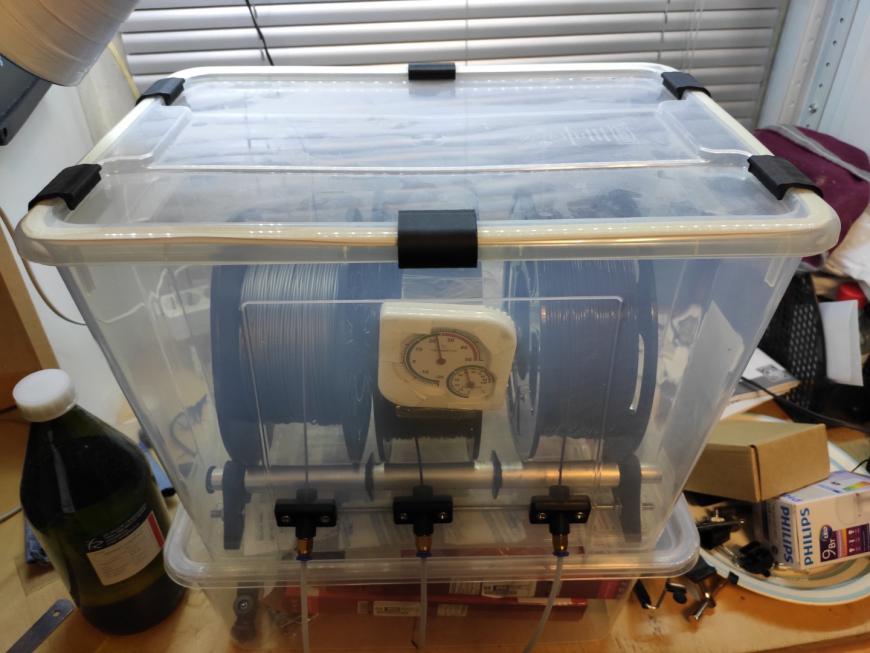

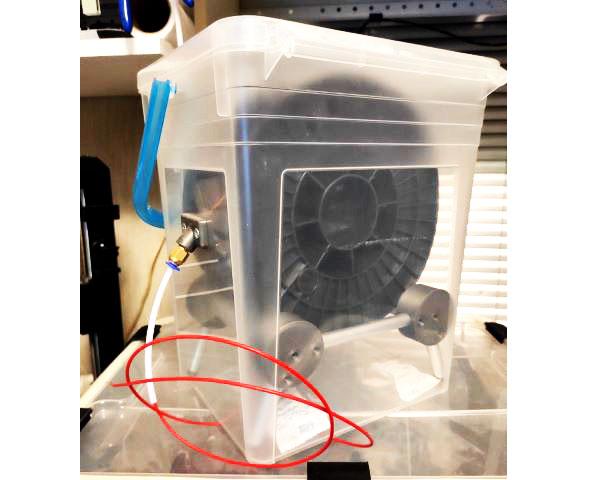

Самые распространенные варианты таких Dry Box выглядели примерно так

Его размер (по дну, оно меньше) ш*д*в 207*300*270мм. По середине поставил штангу, на котором висели 3 катушки FDPlast (они самые «толстые»). В дальнейшем я его использовал месяца три. Такое решение для меня было ОЧЕНЬ не удобным, во первых катушки на штанге при рывках начинали раскручиваться и сбрасывать нитки филамента, а во вторых- МЕНЯТЬ катушки было гиморно, все эти три катушки вытащить, две снять, одну заменить, поставить на место, при этом хотелось иметь три-четыре руки, а с двумя катушки падали и убегали.

Разобрал эту конструкцию, теперь в ней хранилище, а выглядит так.

Но использовать его можно, на фото его данные.

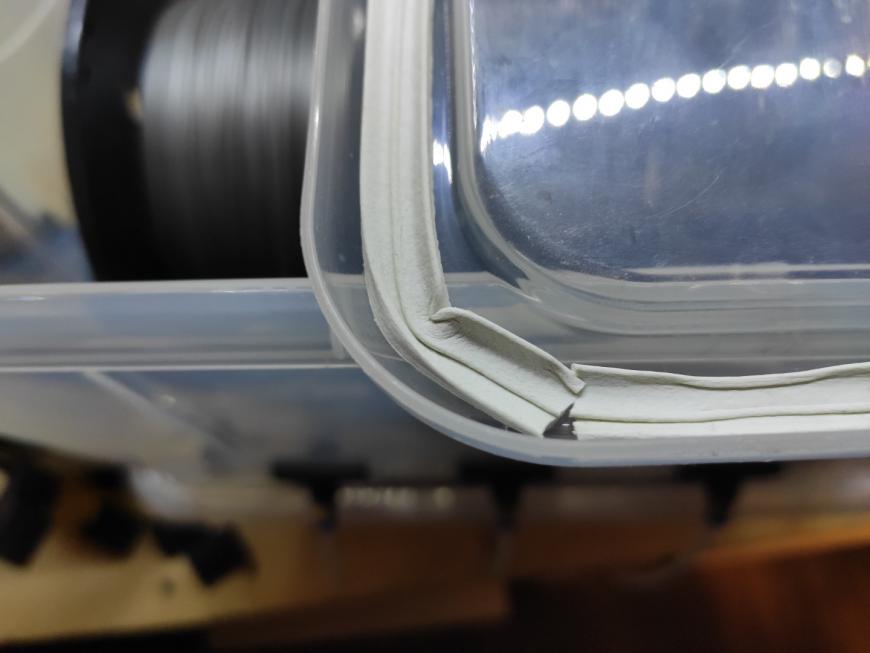

Следующий Dry Box был сделан из контейнера Икеи, САМЛА, 39x28x28 см/22л, в реале по дну размер 214*298*265мм. Крышка САМЛА для контейнера 11/22 л, прозрачный. На крышке проклеил из Леруа Мерлен Уплотнитель для окон и дверей Axton E-профиль. Защелки для уплотнения бокса брал на Thingiverse — Ikea Samla Clip

Ну а сейчас я и бокс на три катушки считаю не оптимальным. Считаю каждая катушка должна быть в своем боксе, с подставкой и выводом тефлоновой трубки. Для меня это оптимальный вариант — и катушка в боксе, и герметична, и убрать можно, и достать для печати не проблема. Единственная проблема — где найти бокс удобной формы?

Пока для меня идеальный бокс с размерами (внутри) 100*220*220мм, но таких не нашел.

Близок по идеалу Rubbermaid 21 cups, но у него конский ценник — 1305р у нас или 13,5$ на Амазоне.

Сейчас использую два варианта- Контейнер для хранения, 10 л Производитель: М-Пластика, цена 259р

Плюс— легко герметизировать (ниппельной трубкой для велосипеда), длина дачная.

Минус — ширина и высота слишком большие, цена не самая низкая.

Модель подставки для катушек выложу у нас, труба алюминиевая 20мм из Леруа.

Дальше купил Ведро для стирального порошка, 8 л Производитель: Бытпласт

Минус — длина только для катушек FDPlast, из тех что у меня есть, у них самый маленький диаметр. Другие катушки в этот бокс не входят.

Модель подставки для катушек выложу у нас, труба алюминиевая из Леруа.

Собираюсь купить, но пока не нашел где купить по удобнее — Контейнер «Депо» с ручкой, 6,5 литра Производитель: Dunya Plastik, Размер (ШхДхВ) см. 252 × 168 × 235 мм

Пока все. Кто-то находил интересные варианты Dry Box или контейнеров — пишите, всем будет полезно.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Ещё одна сушилка филамента своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Завалялся у меня хлам в виде ардуинки, DC-DC преобразователя, блока питания на 12 В и вентилятора от БП компьютера, а с HIPS пластиком от FDPlast стали твориться нехорошие дела. Причём ведь первая печать на 4 часа из новой коробки прошла идеально, результат тоже порадовал, даже другу похвастался, мол если надо корпус какой, то вот оно счастье, даже поддержек почти не надо. Но на следующий день пластик как подменили: липнуть к стеклу отказался, а в те редкие случаи, когда всё-таки прилипал, то либо сопло забивалось, либо дрянь распечатывалась. Походив по форумам и почитав в том числе тех кто «да нее, сушить не надо. » понял, что сушить надо. Соответственно нужна сушилка! Да и хлам под рукой вроде подходящий, только нагревателей и датчика влажности не хватает. В общем получилось то что получилось (все файлы тут: https://disk.yandex.ru/d/56FioUcP6KXcwQ).

Бюджет конечно дикий получается (ориентировочно 3500 — 7000 руб) и проще купить на алишке sunlu. Но в моём случае это были только нагреватели, датчик DHT22 и мелочёвка из Мегастроя в сумме на 1400 руб. Остальное всё из говна и палок ;-)).

- Arduino Pro Mini (или любая другая, которая влезет)

- Блок питания 12 В, 2 А

- DC-DC преобразователь понижающий mini-360

- Конденсатор электролитический 470 мкФ, 10 В (1 шт.)

- Конденсатор керамический 100 нФ, 50 В (1 шт.)

- Резистор 1% 10 кОм (2 шт.), 100 кОм (1 шт.) (https://a.aliexpress.com/_9IOuaX)

- Терморезистор 1% 100кОм NTC3950

- Датчик влажности DHT22

- Драйвер мотора L293D

- Двухсторонняя печатная плата 40х60 для пайки (мне не пригодилась :-)))

- Экран LCD1602 I2C

- Переменный резистор 10 кОм, 1 оборот WH148 10K с крышкой (тогда её не надо будет печатать)

- Реле электромагнитное 1 канал, управление 5В, выход 220 В 10 А

- Провод силиконовый 20AWG красный и чёрный 5+5 м

- DuPont кабель 5м, 1,27мм, 20P радужный плоский провод

- Выключатель KCD1-101

- Вентилятор 12 В 120 мм

- Нагреватели 220 В, 120 Град. С, 30 Вт (от 4х до 8 штук)

- Удлинитель сетевой (для раздербанивания на шнур питания)

- Комплект термоусадочных трубок 164 pcs Multicolour

- Алюминиевый пруток диаметр 5 мм

- Подшипники 5х8х2,5 мм mr85zz (4 шт.)

- Винты М4х16 (4 шт.)

- Винты М4х50 (4 шт.)

- Гайка М4 самоконтрящаяся (4 шт.)

- Кабельный ввод PG-7 3-6 мм

- Стальной стержень 2,5 мм х 60 мм (4 шт., можно гвоздь)

- Стальной М2 стержень 80 мм (можно проволоку)

- Сетка алюминиевая диаметром 90 мм

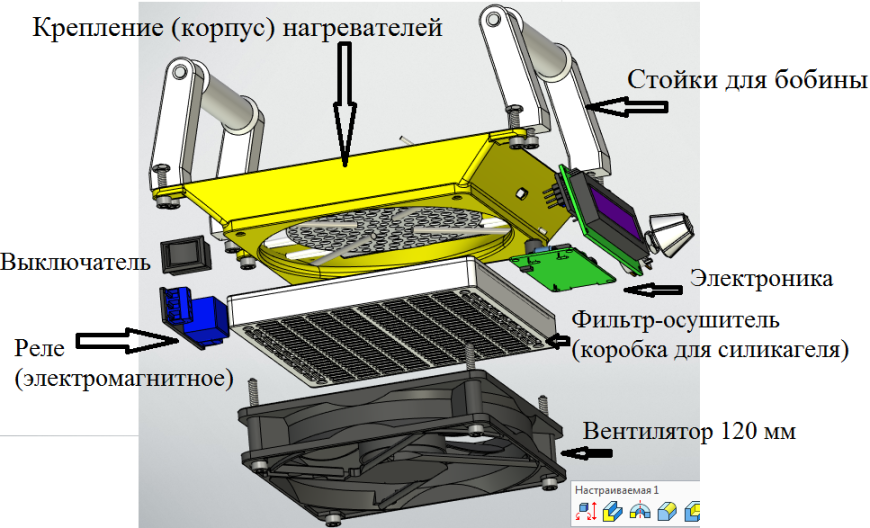

- 3d печать — Основание фильтра — осушителя

- 3d печать — Крышка фильтра — осушителя

- 3d печать — Крепление нагревателей

- 3d печать — Корпус электронного блока

- 3d печать — Ноги стойки для бобины

- 3d печать — Вал 15 мм

- Корпус коробки 250Шх250Вх140Г,толщина стенок 5 мм

- Крышка коробки 262Шх50Вх152Г, толщина стенок 5 мм

- Утеплитель коробки (если коробка из картона)

Я делал под бобину от Bestfilament на 1 кг, а FDplast оказалась шире и хоть и влезает, но на ролики не встаёт (шире и стоит на стойках).

Возможно будут проблемы с поиском винтов М4х50 мм, но на алишке есть.

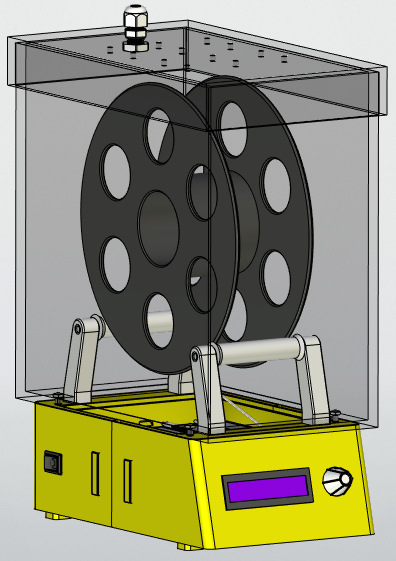

Вот что может получиться.

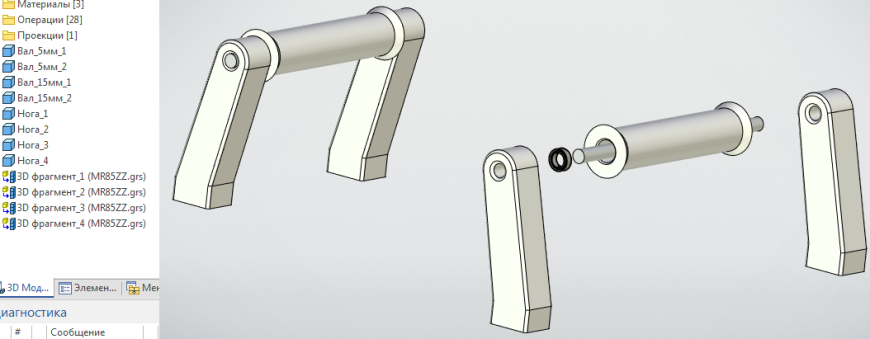

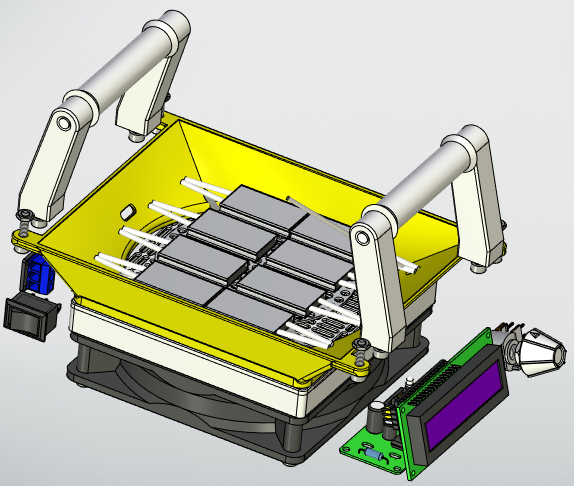

Модель общий вид

220 В подводится сзади,

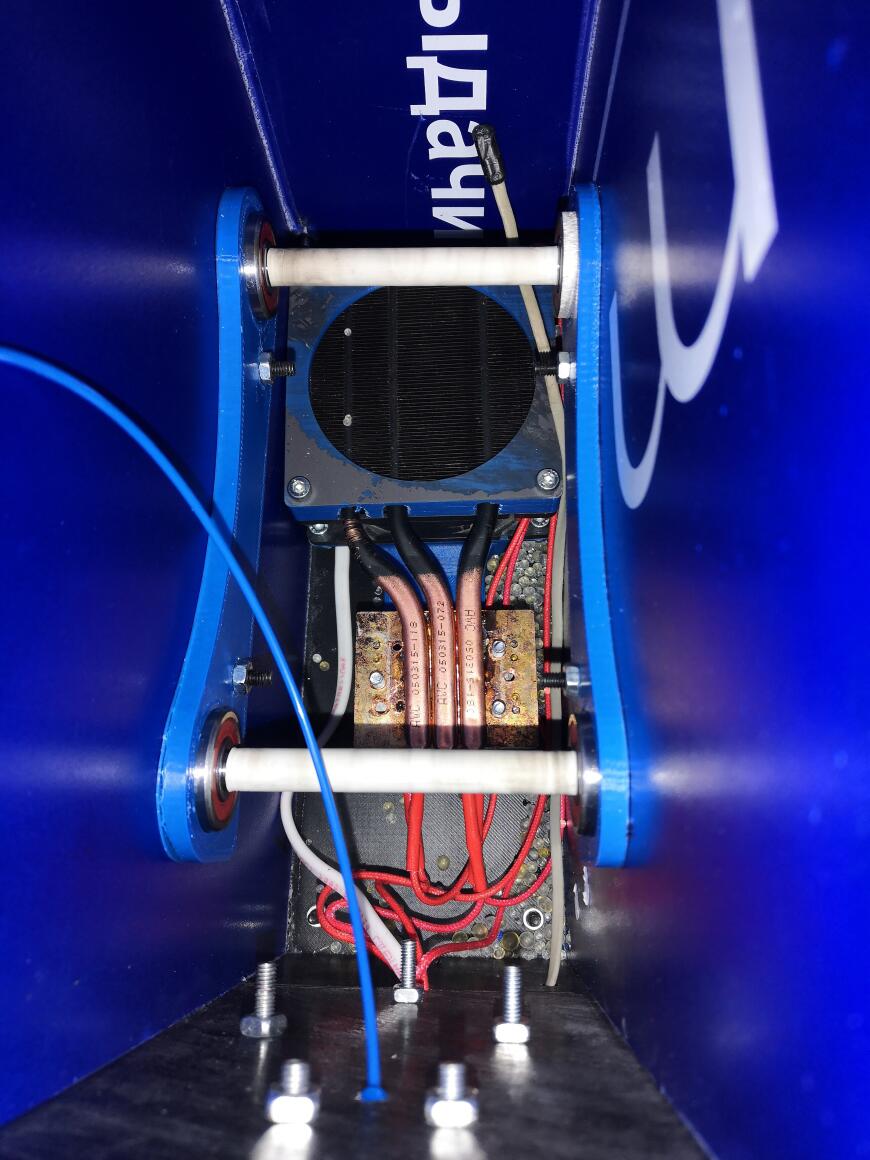

Разобранный корпус электронного блока

Стойки бобины из алюминиевого прутка 5 мм, подшипников MR85ZZ и печатных деталей.

Рекомендую также прикупить на алишке сетку противопыльную для 120 мм вентилятора и установить.

Вентилятор ставим так чтобы дул вверх.

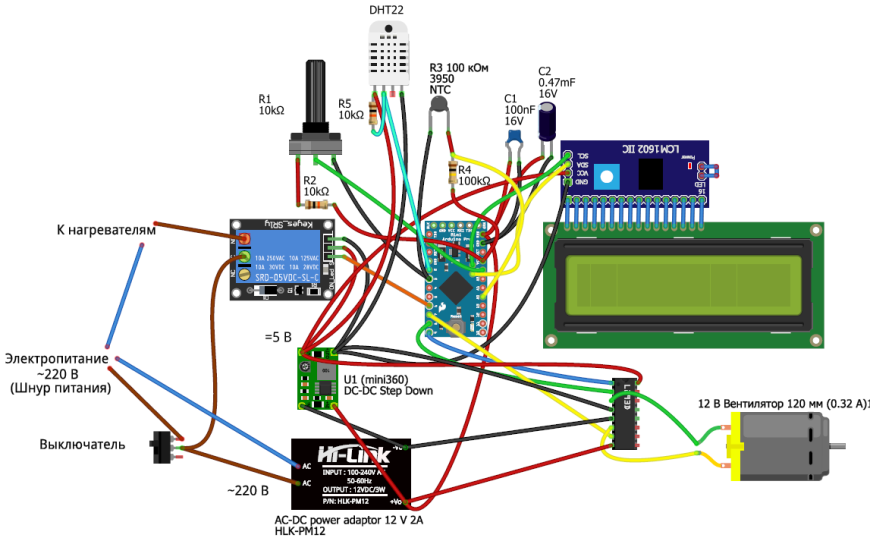

Вот схема во Fritzing (не обращайте внимание на изображения блока питания какую картинку нашёл, такую и влепил, да и реле (обязательно электромагнитное) тоже по другому выглядит).

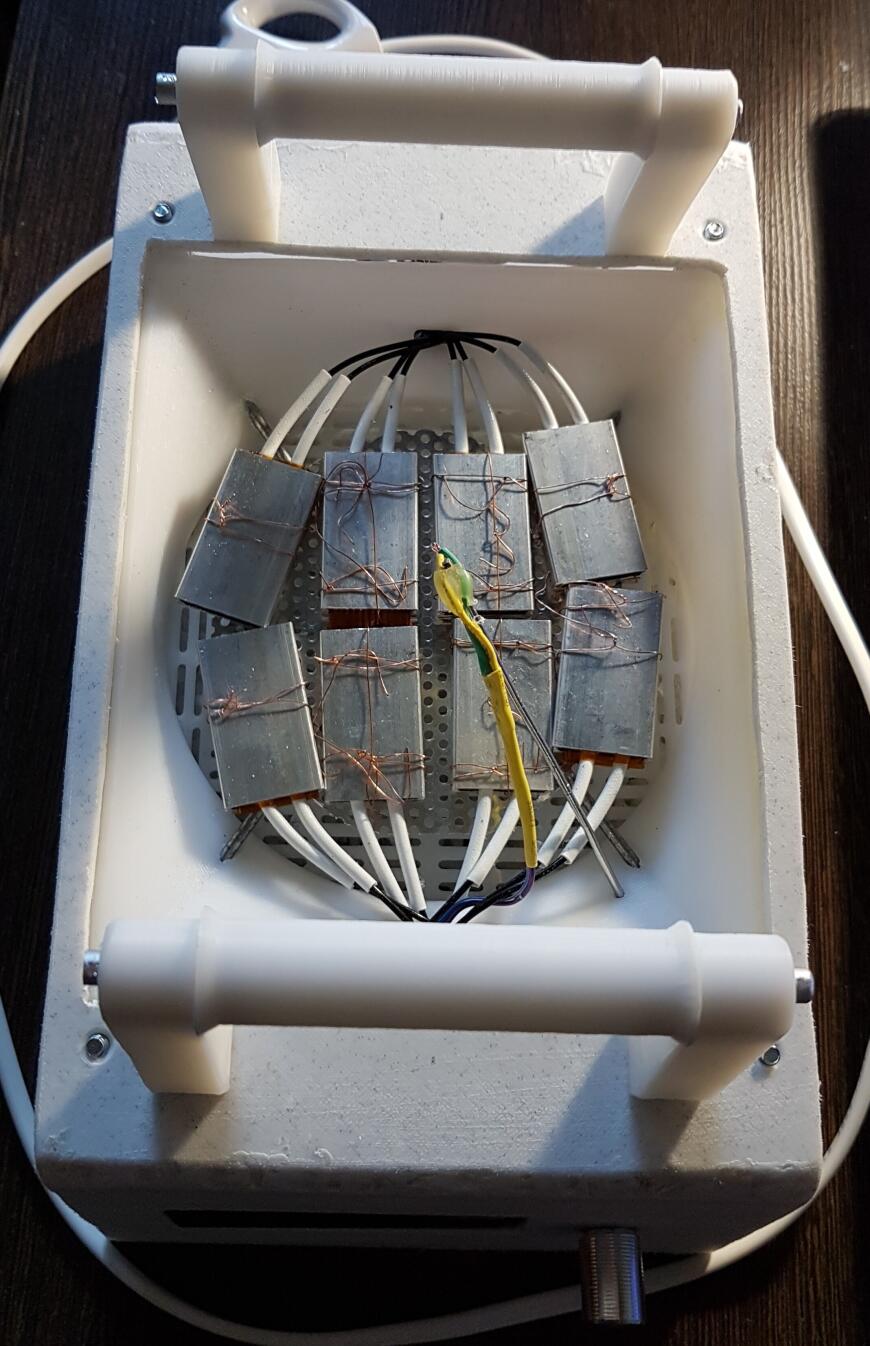

Что получилось у меня.

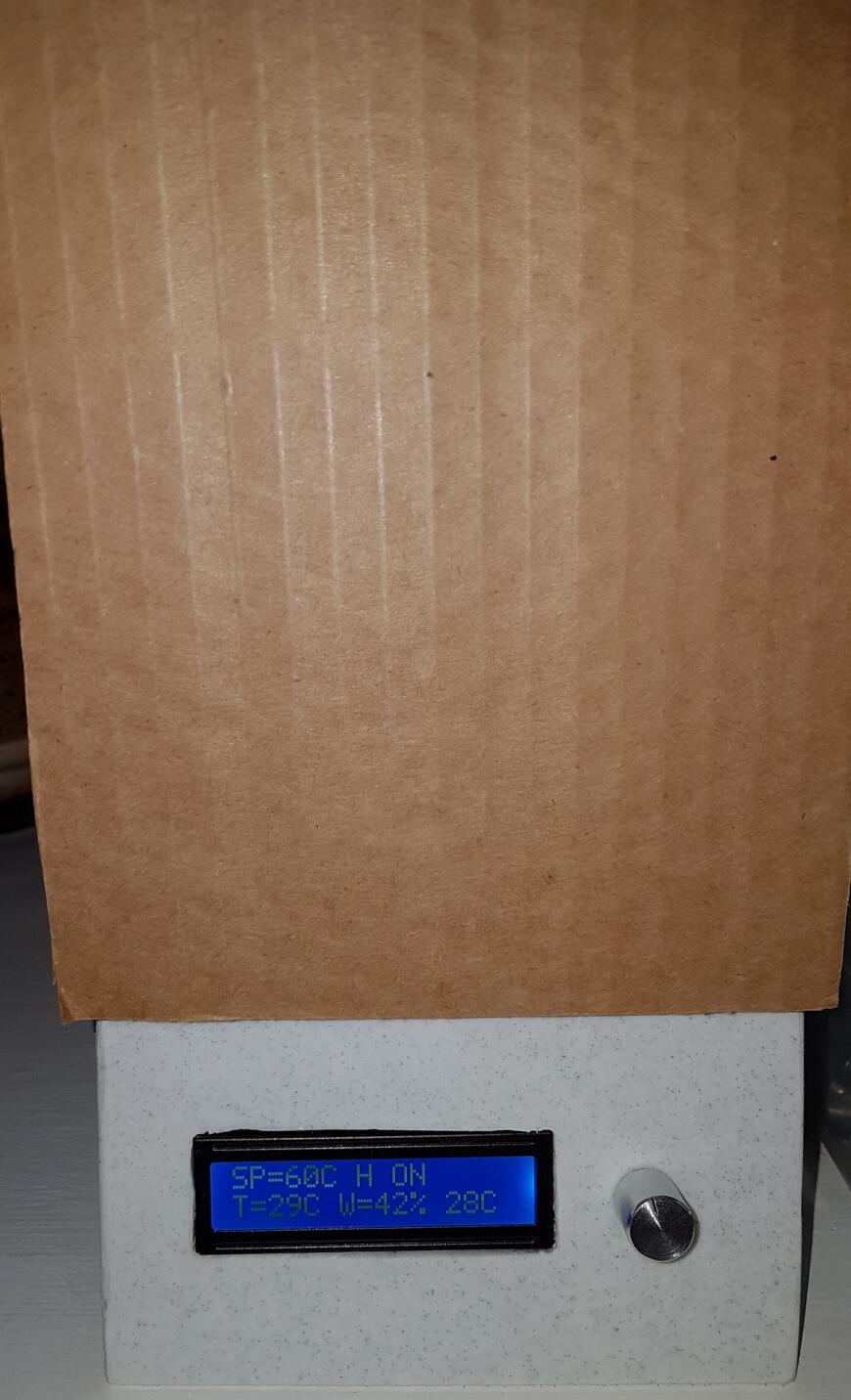

Верхняя строка: уставка температуры от 30 до 80 градусов по шкале Цельсия, а также состояние нагревателей (а также вентилятора — он включается и выключается вместе с нагревателями).

Нижняя строка: Температура по которой идёт регулирование, влажность, температура с DHT22.

Корпус электроники я вырезал лобзиком из пластиковых разделочных досок (полипропилен) толщиной 4 мм и склеил паяльником, саму электронику спаял россыпью и заил клеевым пистолетом (как же страшно оно выглядит. ).

Корпус для бобины филамента я сделал из картона и склеил клеевым пистолетом, внутри приклеил фольгированный теплоизолятор из остатков что у меня были.

Площадку под нагреватели я вырезал из алюминиевой сетки, которую нашёл в Мегастрое (что-то она неадекватно дорогая была), крепил нагреватели медной проволокой. В напечатанный корпус для нагревателей (HIPS пластик) я вклеил на супер клей 4 стальных гвоздя 2,5х50 мм диаметром и примотал площадку к ним медной проволокой. Температурный датчик находится на 2х мм тяге из нержавейки (сорвал резьбу и уже хотел выкидывать, но нееет хлам когда-нибудь пригодится :-))).

Нагреватели PTC (мощность уменьшается по мере нагрева) я сглупил и взял на 80 градусов, в итоге у меня выше 50 градусов коробка не нагревается. Надо брать на 120 градусов, они имеют мощность 30 Вт и их нужно от 4х до 8 (больше не влезет, да и влияет только на скорость нагрева).

Коробка для силикагеля распечатана на принтере из HIPS пластика, силикагель лучше взять крупнозернистый и который меняет цвет по мере отсыревания, я же взял кошачий наполнитель и просеял его :-)). Силикагель сушу в микроволновке (если прозрачный то сырой, когда белеет — значит сухой).

Источник

Сушилка для филамента (своими руками)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать об изготовлении сушилки для филамента, действительно сушилки, а не приспособлений по типу сушилка с алиэкспресс или сушилка для овощей.

Начну пожалуй со строения и материалов которые использовались в процессе изготовления.

И так что нам понадобиться:

1. система охлаждения от ноутбука (желательно короткая, а именно расстояние между теплоотводом и приемной пластиной) — почему именно это охлаждение?, да все очень просто, данные системы способно отводить большое количество тепла по термотрубкам от нагреваемой поверхности к охлаждающему блоку при этом имея малые габаритные размеры;

2. вентилятор 80х80 либо вентилятор подходящий к системе охлаждения от ноутбука (тут все зависит от типа охладительной системы);

3. источник питания 12-24v мощностью не менее 150W (напряжение зависит от типа используемого нагревательного элемента и вентилятора охлаждения);

4. два нагревательных блока совместно с нагревательными элементами (желательно от Е3D V6);

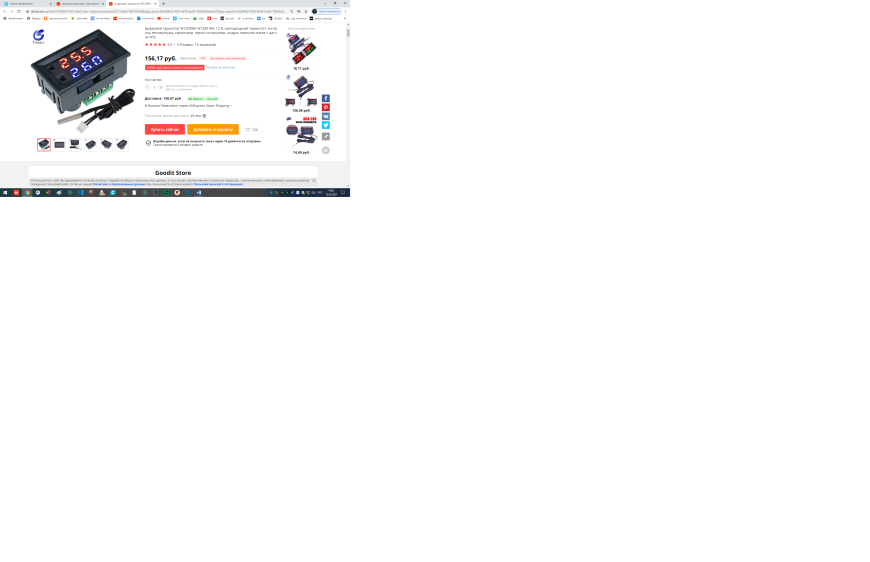

5. контроллер температуры с нормально замкнутым реле;

6. корпус устройства (напрямую зависит от конфигурации системы охлаждения;

7. изготовление нескольких запчастей на 3D принтере, а именно два держателя подшипников;

8. подшипники 4 шт (номинал подшипника зависит от диаметра используемого вала, чем выше диаметр вала, тем больше площадь контакта катушки филамента и самого вала, что в свою очередь исключает проскальзывание катушки на валах);

9. горстка болтов, гаек, шайб по вкусу.

Приступим к сборке и компоновке всех элементов.

Для начала собираем устройство нагрева воздуха, на нагреваемую поверхность системы охлаждения ноутбука (далее СОН) монтируем два блока от хотенда Е3D V6 с применением термопасты (как монтировать я думаю понятно, сверлим, закручиваем болты и т.д.).

Устанавливаем на блок радиатора СОН вентилятор таким образом чтобы поток горячего воздуха был направлен вверх.

По результатам сборки компонуем корпус устройства, на дно устанавливаем нашу систему охлаждения с направленным потоком воздуха вверх.

После сборки корпуса ставим контроллер температуры и подключаем периферию (блок питания 12-24v, нагревательные элементы, вентилятор)

В принципе на этом все! (просто не правда ли?)

Ток потребления (общий) не более 7А при питании 12V

Нагрев от 0 — 100 градусов (возможно и больше, но пластики расплавятся)

Время нагрева до 50 градусов — 5 мин.

Продолжительность работы не ограничена

При всех плюсах есть и минусы, которые необходимо озвучить:

1. нет весов для измерения остатка пластика (решается установкой сушки на простые весы);

2. нет возможности установки периода работы (решается простым таймером для розетки);

Все минусов больше нет!

1. быстрый и мягкий нагрев за счет циркуляции воздуха внутри корпуса прибора;

2. размеры не уступают заводским аналогам;

3. расходные материалы есть у каждого 3D печатника (нагреватели блоки, нагреватели)

4. нагревательные элементы от хотблоков принтера способны работать на протяжении нескольких суток;

5. постоянный подогрев, даже во время печати;

6. комплектующие устройства стоят копейки на алиэкспресс;

7. мощность устройства 97W.

Удачи 3D мейкеры!

И да, да я знаю корпус от от вывески Орифлейм)))) (только внутри, с наружи он синий)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник