Контактная точечная сварка своими руками

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Учитывая, что стоимость такого оборудования начинается от $450-$470, рентабельность его покупки вызывает сомнения.

Выход из такой ситуации – контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы.

Кратко о точечной сварке

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Примеры самодельных конструкций

В интернете есть много примеров создания аппаратов, производящих точечную сварку. Приведем несколько наиболее удачных конструкций. Ниже показана схема простого устройства для точечной сварки.

Для реализации нам понадобятся следующие радиодетали:

- R — переменное сопротивление номиналом 100 Ом;

- С – конденсатор, рассчитанный на напряжение не менее 25 В с емкостью 1000 мкФ;

- VD1 – тиристор КУ202, буквенный индекс может быть К, Л, М или Н, можно также использовать ПТЛ-50, но в этом случае емкость «С» необходимо понизить до 1000 мкФ;

- VD2-VD5 – диоды Д232А, зарубежный аналог – S4M;

- VD6-VD9 – диоды Д226Б, их можно заменить зарубежным аналогом 1N4007;

- F – плавкий предохранитель на 5 А.

Необходимо сделать отступление, чтобы рассказать, как изготовить трансформатор TR1. Он изготавливается на базе железа Ш40, с толщиной набора 70 мм. Для первичной обмотки потребуется провод ПЭВ2 Ø0,8 мм. Количество витков в обмотке – 300.

Чтобы сделать вторичную обмотку, понадобится медный многожильный провод Ø4 мм. Его допускается заменить шиной, при условии, что ее сечение будет как минимум 20 мм 2 . Количество витков вторичной обмотки – 10.

Видео: контактная сварка своими руками

Что касается TR2, то для него подойдет любой из маломощных трансформаторов (от 5 до 10 Вт). При этом на обмотке II, используемой для подключения лампы подсветки «H», должно быть выходное напряжение в пределах 5-6 В, а обмотки III – 15 В.

Мощность изготовленного аппарата будет относительно не высокая, в пределах от 300 до 500 А, максимальное время импульса до 0,1 сек (при условии, что номиналы «R» и «С» будут такими же, как на приведенной схеме). Этого вполне достаточно для сварки стальной проволоки Ø0,3 мм или листового металла, если его толщина не превышает 0,2 мм.

Приведем схему более мощного аппарата, у которого сварочный электроток импульса будет в пределах от 1,5 кА до 2 кА.

Перечислим используемые в схеме компоненты:

- номиналы сопротивлений: R1-1.0 кОм, R2-4.7 кОм, R3-1.1 кОм;

- емкости в схеме: С1-1.0 мкФ, С2-0,25 мкФ. Причем, С1 должен быть рассчитан под напряжение не менее 630 В;

- VD1-VD4 диоды – диоды Д226Б, допускается замена на зарубежный аналог 1N4007, вместо диодов можно поставить диодный мост, например, КЦ405А;

- тиристор VD6 – КУ202Н, его необходимо поместить на радиатор, площадью не менее 8 см 2 ;

- VD6 – Д237Б;

- F — плавкий предохранитель на 10 А;

- К1 – это любой магнитный пускатель, у которого имеется три пары рабочих контактов, а обмотка рассчитана на

220 В, например, можно установить ПМЕ071 МВУХЛЗ AC3.

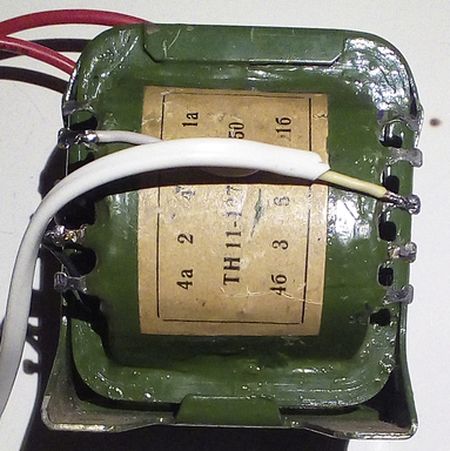

Теперь расскажем, как сделать трансформатор ТR1. За основу взят автотрансформатор ЛАТР-9, такой, как показан на фотографии.

Обмотка в этом автотрансформаторе насчитывает 266 витков, сделана она медным проводом Ø1,0 мм, ее мы будем использовать в качестве первичной. Аккуратно разбираем конструкцию, чтобы не повредить обмотку. Вал и прикрепленный к нему передвижной роликовый контакт демонтируем.

Дале нам необходимо изолировать контактную дорожку, с этой целью очищаем ее от пыли, обезжириваем и покрываем лаком. Когда он просохнет дополнительно, изолируем всю обмотку, используя лакоткань.

В качестве вторичной обмотки используем медный провод с площадью сечения как минимум 80 мм 2 . Важно, чтобы изоляция этого провода была термостойкой. Когда все условия соблюдены, делаем им обмотку из трех витков.

Настройка собранного устройства сводится к градированию шкалы переменного резистора, регулирующего время импульса.

Рекомендуем перед тем как приступать к сварке, установить опытным путем оптимальное время для импульса. Если длительность будет излишней, детали будут прожжены, а если меньше необходимой — прочность соединения будет ненадежной.

Как уже писалось выше, аппарат способен выдать сварочный электроток силой до 2000 А, что позволяет сваривать стальной провод Ø3 мм или листовую сталь, толщина которой не превышает 1,1 мм.

Источник

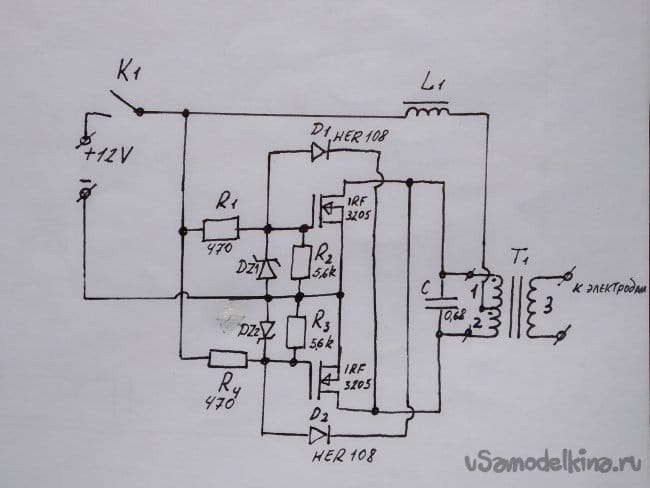

Мини аппарат для точечной сварки с напряжением питания 12V

Здравствуйте. В этой статье я расскажу, как изготовить простой аппарат для точечной сварки с питанием от 12V. Большинство деталей необходимых для сборки устройства можно достать из неисправных импульсных блоков питания или плат старых телевизоров и мониторов.

Материалы и инструменты:

— макетная плата или фольгированный текстолит;

— ферритовое кольцо;

— два полевых транзистора IRF3205 или аналогичные;

— два резистора 5,6 кОм;

— два резистора 470Ом 2 Вт;

— два стабилитрона на 6,2V;

— два ультрабыстрых диода HER108;

— конденсатор 0,68мкФ;

— металлопорошковое кольцо для дросселя;

— обмоточный провод диаметром 0,4-0,7 мм;

— обмоточный провод диаметром 1-1,5 мм;

— припой;

— канифоль (либо другой флюс для пайки радиокомпонентов);

— монтажные провода;

— кусачки;

На схеме можно видеть два диода D1 и D2 это ультрабыстрые диоды, как следует из названия, их отличие состоит в гораздо большей скорости срабатывания, чем у обычных выпрямительных диодов. Я использовал диоды HER108, но их можно заменить аналогами UF1004, UF1007, HER308 или д.р. При выборе диодов следует обратить внимание на такой параметр как время восстановления этот показатель должен быть меньше 100 нс.

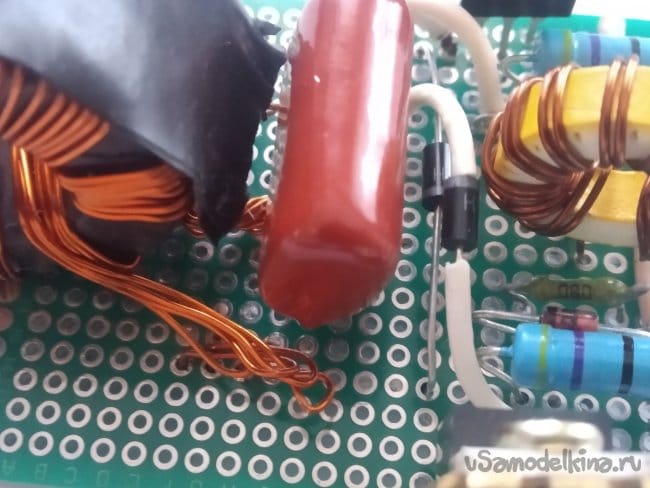

Сборку устройства можно начать с намотки трансформатора. В качестве сердечника использованы два ферритовых кольца М2000НМ1-Б габаритами 31х18,5х7.

Количество витков может быть меньше (но желательно не менее семи), а сечение провода больше это зависит от остальных элементов схемы. В случае если в готовом устройстве дроссель сильно нагревается во время работы, следует увеличить сечение провода и/или уменьшить количество витков.

Далее следует перейти к сборке схемы на плате. Сборку схемы лучше производить от центра платы к краям. Чтобы уже установленные детали не мешали установке последующих.

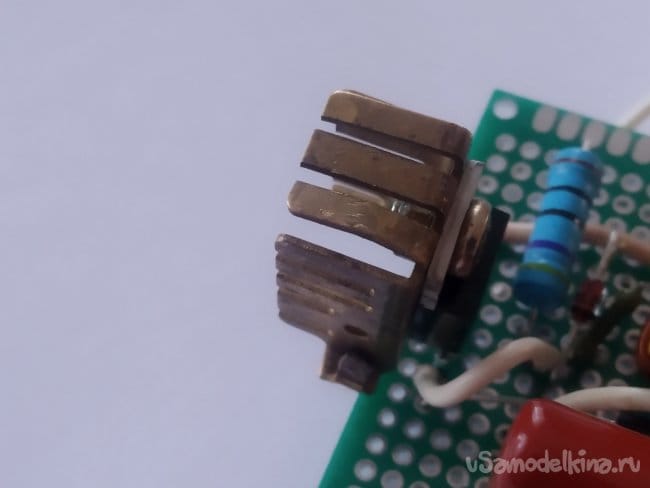

Важно помнить, что металлическая подложка транзистора, к которой крепится радиатор, представляет собой единое целое со стоком транзистора. Поэтому при использовании общего радиатора для обоих транзисторов необходимо между корпусом полупроводникового прибора и радиатором устанавливать изолирующую подложку в противном случае произойдёт короткое замыкание. Так же даже используя раздельные радиаторы, следует следить, чтобы радиатор не соприкоснулся с дорожками на плате или выводами других элементов.

Далее можно перейти к изготовлению вторичной обмотки трансформатора. Она состоит из одного витка тремя жилами обмоточного провода диаметром 1 мм. От количества витков и сечения провода во вторичной обмотке, зависит выходной ток и напряжение. Поэтому я специально не стал закреплять вторичную обмотку при помощи эпоксидного клея или изоленты, для того что бы в случае необходимости иметь возможность легко изменить количество витков или сечение провода, изменяя выходные характеристики устройства. На выводы обмотки установлены винтовые зажимы.

Источник

Сварка радиодеталей.

Те, кто занимается реставрацией старой радиоаппаратуры, знают, что монтаж радиоаппаратуры более ранних выпусков производился не пайкой оловянно-свинцовыми припоями, а сваркой медью.

Вполне естественно, что за прошедшее время радиодетали подвергаются старению, у конденсаторов повышается утечка, и если это переходные (межкаскадные) конденсаторы, то нарушаются режимы работы ламп, вплоть до полной неработоспособности.

Такие конденсаторы необходимо менять.

При замене в таком монтаже вышедшей из строя радиодетали (резистор, конденсатор), многие поступают следующим образом.

Откусывают неисправную деталь, сохраняя её приваренные выводы, и уже к этим выводам припаивают новую деталь. Естественно первоначальный вид монтажа при этом нарушается.

Чтобы по возможности сохранить первоначальный вид монтажа, и при этом заменить неисправные радиодетали, необходимо их приварить на место неисправных.

Как это сделать в домашних условиях, мы сейчас с Вами и рассмотрим.

Как и чем варили монтаж бытовой радиоаппаратуры в заводских условиях, я не знаю, но есть один очень простой способ, результаты которого, ну может не идеальны, но очень близки к заводским, и после небольшой тренировки, заменённые радиодетали в монтаже выполненном сваркой, практически не заметны.

Для сварки нам понадобится трансформатор с выходным напряжением 12-36 вольт (лучше с несколькими отводами для подбора оптимального напряжения сварки), мощностью 60-150 Вт, и угольный стержень, который с одного конца, которым будет производится сварка, нужно будет немного заострить.

Сварочное напряжение подбирается опытным путём. Вполне нормально получается варить напряжением 12-18 вольт. Но это напряжение подбирает каждый сам для себя. Кому-то может вполне нормально варить и напряжением 12 вольт, кому-то и 24 вольта может показаться мало. Всё зависит от применяемого угольного стержня (длина, диаметр), так как основное падение напряжения происходит на нём.

Но сильно увеличивать напряжение не желательно, так как дуга начинает прожигать выводы, и получить качественный медный шарик на концах выводов становится затруднительно.

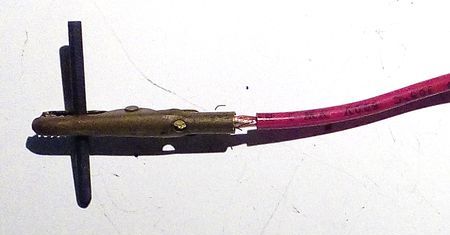

В качестве держателя угольного стержня во время сварки, можно использовать зажимы типа «крокодил», или даже просто обмотать вокруг угольного стержня контактный провод, и держать его плоскогубцами.

Естественно, что прежде чем варить монтаж в реставрируемой радиоаппаратуре, нужно предварительно потренироваться. Для этого сначала подготавливаем радиодетали, скручивая между собой их выводы.

Закрепляем их и подводим к ним один из проводов вторичной обмотки силового трансформатора. Второй конец вторичной обмотки с «крокодилом» и угольным электродом, используем, как сварочный. Да, ещё понадобится голая медная проволока, диаметром 0,8-1,5 мм, которая в процессе сварки своим концом накладывается на скрученный конец свариваемых деталей, и угольным электродом, расплавляя эту проволоку, мы заливаем эти выводы.

Можно конечно обойтись и без проволоки, тогда при этом сильно укоротятся сами выводы радиодеталей. Таким способом варить можно, если сами выводы первоначально достаточно длинные.

Вполне понятно, что с первого раза сварить детали так, как положено, может не получиться, поэтому, прежде чем варить детали в монтаже, нужно попрактиковаться на каких нибудь не нужных радиодеталях. Или вообще вместо них можно использовать обычную медную проволоку, диаметром 0,5 — 0,8 мм.

Для этого нужно взять 2-4 куска медной проволоки, скрутить их между собой, и пробуйте на них улучшать качество своего сварного шва.

Ну вот примерно, как получается сварное соединение радиодеталей после небольшой тренировки.

Сваривать детали, как сами понимаете, нужно в проветриваемом помещении, а ещё лучше на балконе, или в гараже, так как без дыма и запаха это сделать не получится, да и ещё, если угольный электрод тонкий, то он от перегрева и не достатка опыта в этом деле (как было и у меня), может периодически вспыхивать (загораться).

Да, сразу хочу предупредить!

Хотя дуга при сварке угольным электродом и низким напряжением не большая, и практически не даёт «зайчиков», как дуга электро-сварочного аппарата, всё равно принимайте защитные меры для своих глаз. Варите в тёмных солнцезащитных очках, лучше с зеркальными стёклами. Любая перестраховка никогда не помешает и лишней не будет.

Подозреваю, что у Вас может возникнуть вполне резонный вопрос;

«Скажите пожалуйста, а где можно достать, особенно в сельской местности, эти пресловутые угольные стержни?»

Отвечаю:

Как и раньше в юности, так и сейчас, я подобные стержни добываю из отработанных батареек.

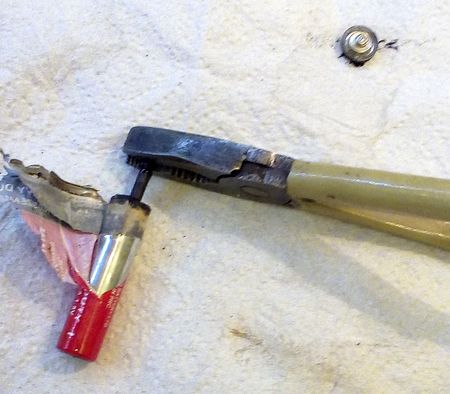

Кусачками аккуратно вскрывается цинковый стаканчик батареи. Угольный стержень — это положительный электрод батареи.

Снимается положительный контактный колпачок, освобождается угольный стержень так, чтобы его можно было ухватить плоскогубцами.

Сначала аккуратно пробуем провернуть плоскогубцами угольный стержень вокруг своей оси, затем, потихоньку проворачивая его то в одну, то в другую сторону, одновременно вытягиваем его из батарейки.

Сильно сжимать стержень плоскогубцами не следует, чтобы не раздавить его.

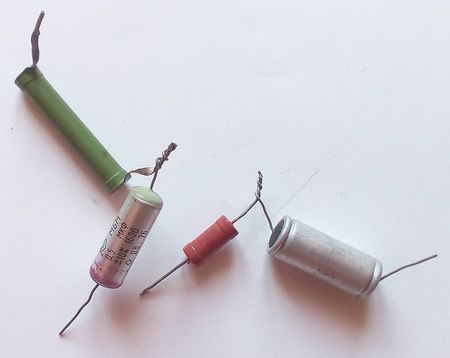

В разных батарейках стоят угольные стержни разного диаметра. Самые тонкие в батареях типа «ААА», чуть потолще в батареях типа «АА», ну и так далее.

Ниже на рисунке три угольных стержня, «добытые» как раз, из подобных батарей.

Да, ещё хочу Вам сказать, что не всякие батарейки подойдут для извлечения угольных стержней, а только те, у которых завальцована плюсовая часть, и «общим» является минусовый электрод.

Имеются и такие батарейки, у которых общим выводом является плюсовый электрод, и у них завальцована минусовая сторона. Такие батарейки имеют «обратную» конструкцию, и у них в центре находится цинковый стержень, а плюсовый электрод — пресованная трубочка из угольного порошка. Она рассыпается при извлечении и не подойдёт для наших целей.

Ниже на рисунке подобная батарейка в разобранном виде.

Ну вот в принципе и всё, что я хотел Вам рассказать.

Творите, пробуйте, не бойтесь ошибок. Удачи Вам в творчестве!

Источник