Регулятор оборотов для электроинструмента с функцией плавного пуска

Всем доброго времени суток. Предлагаю вашему вниманию вариант изготовления устройства для регулировки оборотов электроинструментов, оснащенных коллекторными электродвигателями, с возможностью плавного пуска.

Идея была совместить достаточно простой регулятор, плавный пуск и удлинитель в одном устройстве. А так же собрать устройство в корпусе, изготовление которого было описано во второй части ранее опубликованной статьи. Использовать для управления нагрузкой переключатели, рассчитанные на небольшой ток (так, как они менее габаритные). Собрать достаточно простую схему с минимальным количеством компонентов и возможностью перестройки управляющей цепи без перепайки.

В данной конструкции использовано:

— Ранее изготовленный корпус.

— Сетевой провод с вилкой.

— Сетевая розетка.

— Кабельный ввод PG7.

— Фольгированный стеклотекстолит.

— Крепеж М3, М4.

— Радиодетали согласно схеме.

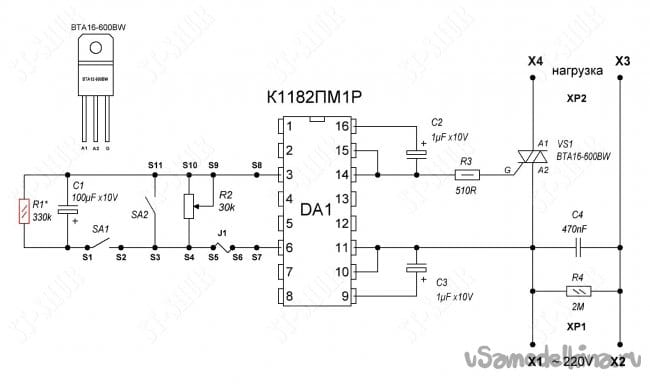

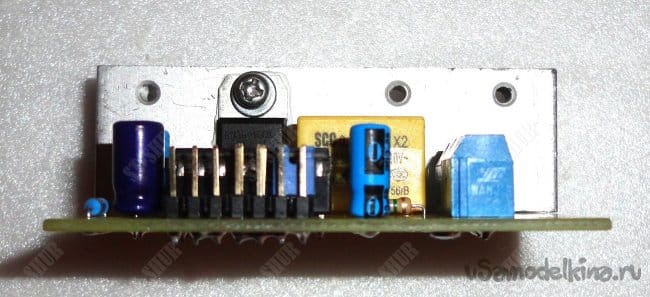

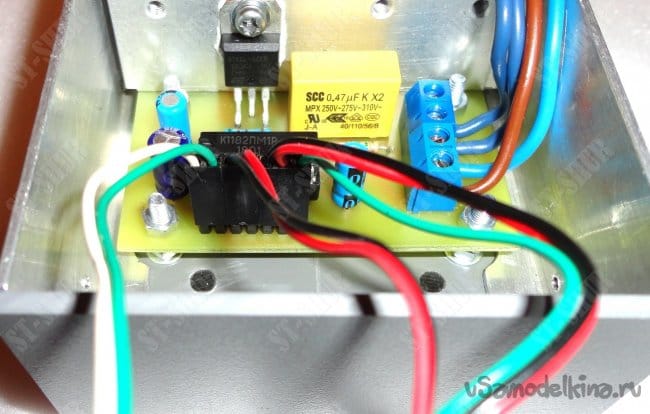

Устройство собрано на базе ИС фазового регулятора К1182ПМ1Р. Данная ИС прекрасно работает в ранее изготовленном устройстве плавного пуска. По этому решил изготовить аналогичную схему, но с большим функционалом и возможностью дальнейшей модернизации.

Схема управления фазовым регулятором (контакты 3 и 6 ИС) основана на стандартных схемах подключения указанных в справочном листке к данной ИС. Для удобства подключения управляющих элементов и возможности дальнейших модификаций (вплоть до подключения ДУ, без лишней пайки), была установлена контактная панелька из разборки радиохлама, с шагом контактов под стандартные «джамперы». Резистор R1 в конечном итоге пока не потребовался (изначально устанавливался).

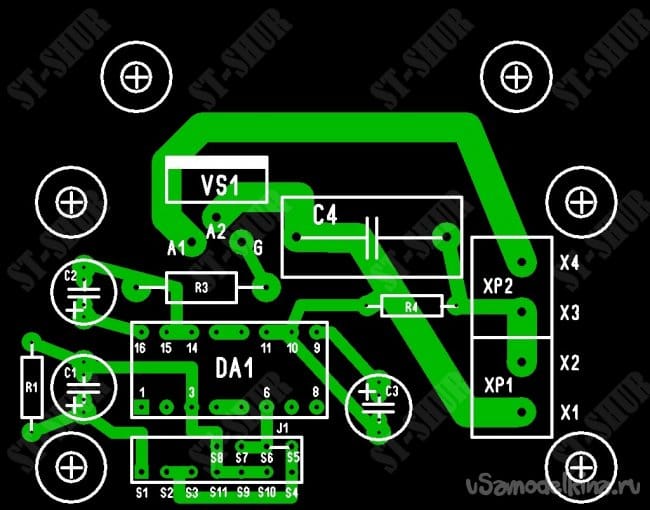

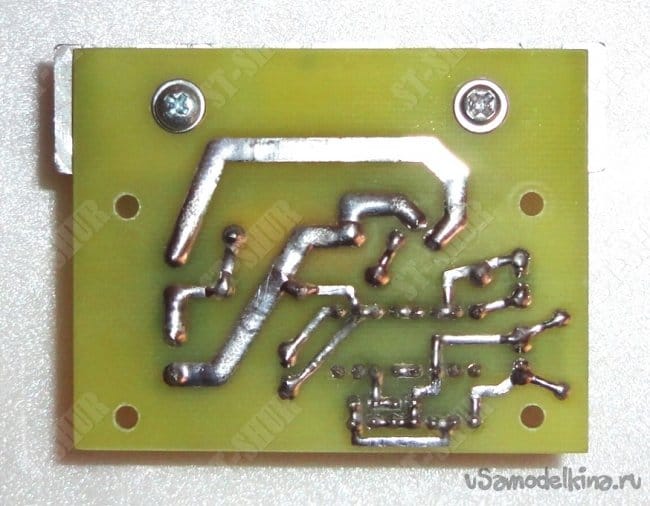

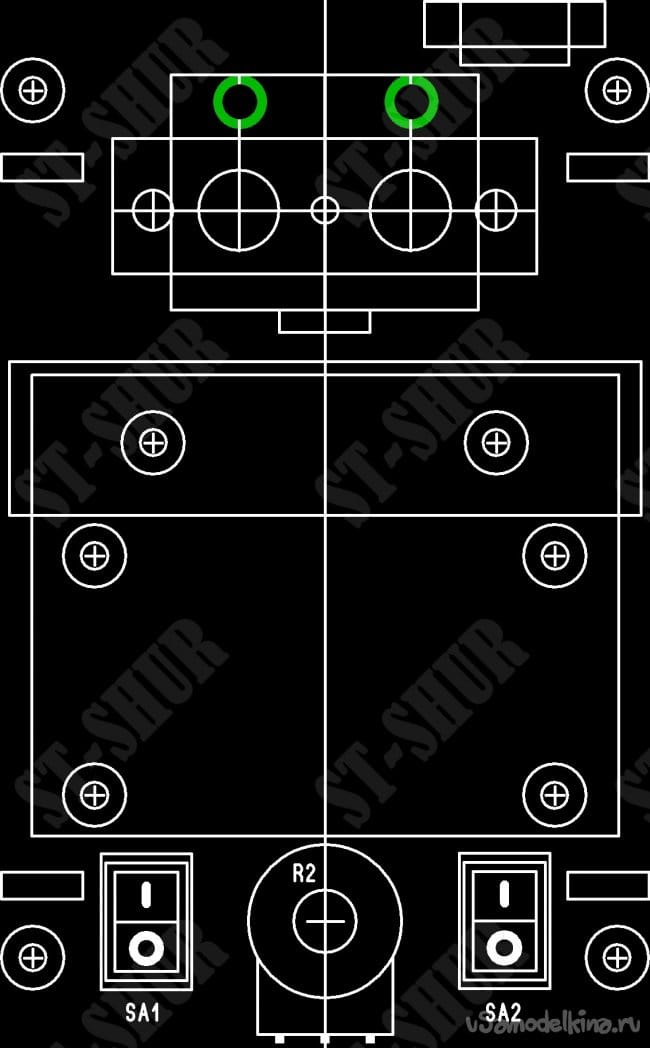

Печатная плата получилась размерами 51х65мм (вид со стороны установленных радиодеталей).

Т.к. аналогичные схемы являются источником помех в сети переменного тока, то в качестве простейшего помехоподавляющего фильтра использован конденсатор С4 из схемы фильтра от электроинструмента (данные конденсаторы используются и в цепях подавления помех регуляторов заводского изготовления).

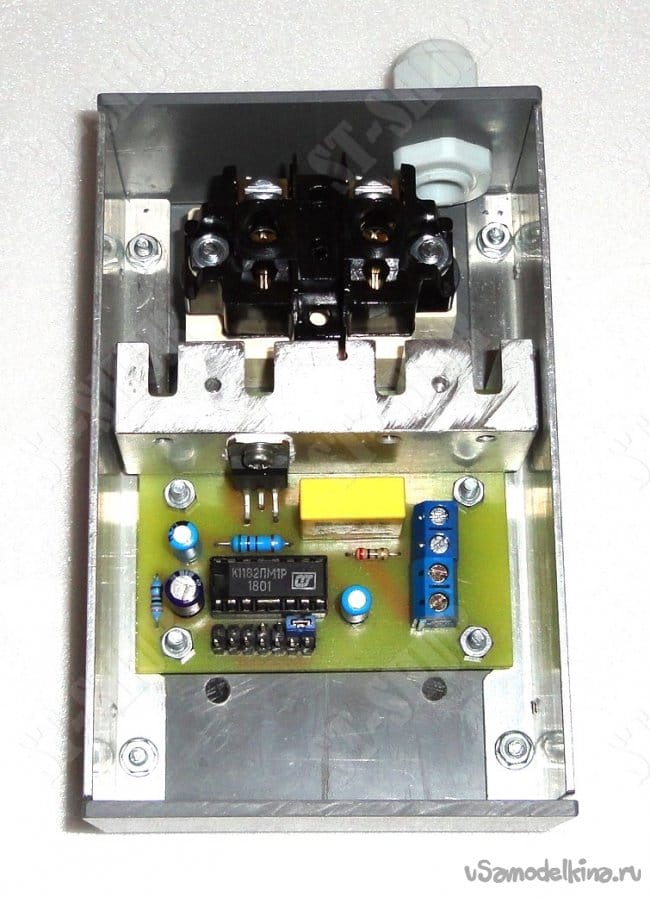

Используемый в устройстве симистор имеет изолированный теплоотвод, поэтому дополнительной изоляции при креплении его к радиатору не потребовалось. К сожалению, контактные колодки (XP1, XP2) оказались видимо из разных партий, поэтому встали на плату не совсем ровно.

Ранее изготовленный корпус был доработан для установки печатной платы, элементов управления, колодки подключения нагрузки и кабельного ввода.

Для подключения нагрузки используется колодка от стандартной сетевой розетки.

Подложка под колодку вырезана из рейки сечением 15х30мм. Далее колодка крепится винтами М4.

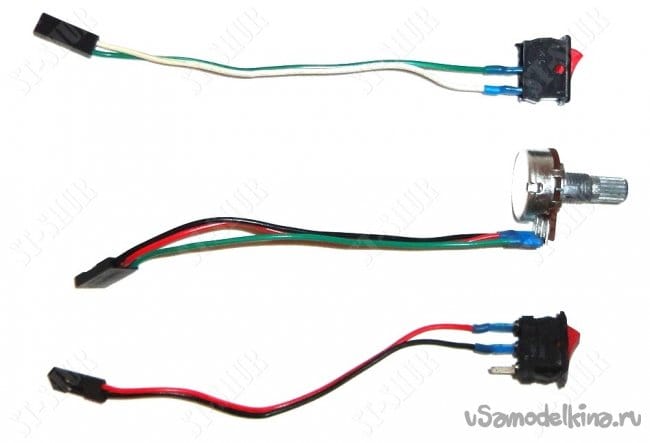

Печатная плата крепится в корпусе четырьмя винтами М3. Винты крепятся к корпусу с помощью двух гаек (каждый), которые и образуют опорные стойки высотой 5мм. Для удобства сборки устройства к элементам управления (SA1, SA2, R2) заранее были припаяны разъёмы для подключения к контактной панельки печатной платы. Благодаря этому окончательная сборка устройства производится, без какой либо дополнительной пайки. Потом была изготовлена наклейка со шкалой для резистора R2.

Работает данное устройство следующим образом.

Когда времязадающий конденсатор С1 отключен от цепи управления (положение переключателя SA1 — MR), устройство работает как простой регулятор. Включение нагрузки осуществляется размыканием контактов переключателя SA2 (положение переключателя SA2 — ON). Отключение нагрузки осуществляется замыканием контактов переключателя SA2 (положение переключателя SA2 — OFF).

При практическом использовании нагрузки мощностью до 1,3 кВт, радиатор симистора становится лишь слегка тепленьким. Поэтому не стал делать вентиляционных отверстий, дабы пыль, опилки и прочая грязь не попадали внутрь корпуса.

Внимание. Данная схема корректно работает только с электроинструментом без встроенных регуляторов оборотов и прочей дополнительной электроники.

Если что-то в описании упущено, надеюсь, эти нюансы можно рассмотреть на представленных фото. Заранее прошу прощения за возможные ошибки и опечатки.

Если нужна дополнительная информация, пишите на почту, постараюсь обязательно ответить. Отзывы, идеи, предложения по улучшению конструкции и комментарии приветствуются.

Источник

Нужна ли электроника в инструментах?

У меня в руках провалившаяся революция: синяя и пыльная. Это первое поколение аккумуляторных отвёрток Bosch GO.

Понимаю, что окажусь под перекрёстным огнём. Обладатели инструментов Hitachi или DeWALT будут возмущены определением «революционная», а поклонники немецкой компании — спорить о провале: по слухам модель разошлась партией в три миллиона экземпляров. Поэтому, расскажу по-порядку.

Революция.

Традиционно в аккумуляторных отвёртках и шуруповёртах используют механические муфты. Они ограничивают максимальный крутящий момент инструмента, чтобы не повредить и не перетянуть крепёж. Если сопротивление вращению превышает заданное значение, муфта начинает проскальзывать — вы не сорвёте резьбу и не повредите скрепляемые детали.

Инженеры Bosch пошли на смелый шаг: впервые в аккумуляторных отвёртках отказались от механической регулировки усилия. В пресс-релизах компания анонсировала E-clutch — интеллектуальную электронную муфту. Это не отдельный узел, вы не найдёте её на взрыв-схеме инструмента.

Это программа, которая управляет работой электромотора: она сопоставляет данные о потребляемом токе и сравнивает их с текущим количеством оборотов двигателя. При запуске контроллер плавно запускает мотор. Чем больше сопротивление вращению, тем сильнее увеличивается мощность электродвигателя. Если сопротивление превышает допустимый предел, мотор отключается.

Подобные решения давно используются, например в инструментах для промышленной сборки электроники, но в компактных аккумуляторных отвёртках — такого раньше не было.

Эффект очевиден — отказ от дополнительного механического узла позволяет повысить общую эффективность системы. Исчезают потери мощности на муфте и работа «вхолостую» — энергия аккумулятора расходуется только по делу. Растёт надёжность: чем меньше трущихся и движущихся деталей, тем меньше вероятность поломки.

А ещё это удешевляет производство: выкинув механическую муфту, можно ощутимо сэкономить. Тем более микроконтроллер пришлось бы ставить в любом случае. Отвёртка построена на базе бесколлекторного мотора — мощного и эффективного, но не способного работать без управляющей электроники. Микрочип есть в любом двигателе такого типа, он нужен чтобы переключать ток между обмотками статора.

Инженеры Bosch усложнили алгоритм работы контроллера, сделав его немного «умнее». К тому же программное управление позволяло добавить дополнительные функции.

Например, докручивание саморезов. После первой остановки отвёртку можно запустить ещё раз — она делает пару оборотов на повышенной мощности.

Так это революционное решение.

… или провал?

Посмотрите на второе поколение Bosch GO. Оно появилось на рынке всего через два года и выглядело как работа над ошибками.

Главное отличие поколений бросается в глаза — в конструкцию отвёртки вернулась традиционная механическая муфта.

Работа в испытательной лаборатории отличается от реальной жизни. То, что казалось простым и понятным тестерам Bosch, пришлось не по вкусу сборщикам мебели и строителям. В сети множество отзывов с критикой электронной муфты — она не интуитивна, плохо предсказуема и порой не справляется со своими задачами. Если вы когда-нибудь работали этой отвёрткой, наверняка вспомните этап привыкания.

Отличная инженерная идея пала жертвой плохого программного кода. С репутационной точки зрения оказалось проще вернуться к устаревшему решению, чем бороться с «детскими болезнями».

Уверен, через пару лет похожие инструменты вновь появятся на рынке, и со второй попытки завоюют его. Почему я так думаю? Электроники в инструментах становится всё больше, и процесс внедрения микрочипов всё ускоряется.

Константная электроника

Микроконтроллеры уже стали неотъемлемой частью продвинутых «болгарок» и фрезеров. Я говорю о системах стабилизации оборотов или константной электронике. Скорость вращения диска заметно «плавает» в зависимости от материала, направления реза и силы, с которой инструмент прижимают к поверхности. Чем выше сила трения, тем заметнее падают обороты.

Поэтому в конструкцию добавляют датчики, которые подсчитывают реальную скорость вращения. Если обороты падают, контроллер увеличивает мощность двигателя, если растут — уменьшает. Правильно настроенная система работает очень быстро, весь процесс занимает считанные доли секунды, поэтому эти же элементы используются для электронных систем, тормозящих двигатель при заклинивании диска.

Контроллеры заряда

Без электроники не могут обойтись аккумуляторные инструменты. Вспомните первые беспроводные модели: они часами стояли на зарядке, а потом могли разрядится в самый неподходящий момент. Аккумуляторы страдали от «эффекта памяти», их приходилось «тренировать» и просаживать «в ноль». Зато зарядные устройства были предельно простыми — батареи заряжали постоянным током до момента, когда напряжение аккумулятора переставало расти и начинало падать. Снижение напряжения — дельта-пик — было сигналом, что аккумулятор полностью заряжен.

Время шло, на смену классическим никель-кадмиевым аккумуляторам пришли литий-ионные — лёгкие и справляющиеся с более высоким напряжением. К сожалению новые батареи заряжать стало намного сложнее. Процесс разбивается на два этапа. Сначала через аккумулятор пропускают максимальный ток, при этом напряжение постепенно нарастает. На втором — напряжение держится на максимальном уровне, а силу зарядного тока постепенно уменьшают. К тому же приходится контролировать и температуру аккумулятора, без электроники тут не обойтись. Кроме того такие аккумуляторы нельзя полностью разряжать, это существенно сокращает срок службы. Поэтому управляющие платы следят не только за процессом заряда, но и контролируют работу аккумуляторов.

Общая информационная шина

Итак в аккумуляторном шуруповёрте с бесколлекторным мотором есть уже как минимум два независимых микроконтроллера. Логично бы было их объединить, связать общей шиной, как это делают в современных автомобилях.

Так поступили инженеры компании Milwaukee, создав технологию RedLink. Информационная шина помогает оптимизировать работу двигателя под нагрузкой, учитывает нагрев обмоток, элементов питания и позволяет предотвратить их преждевременный выход из строя.

Системы предотвращения краж

Электроника помогает защищать инструмент от кражи и нецелевого использования. Первый шаг в этом направлении сделала компания Metabo, в 2003 выпустив инструменты с «противоугонкой». Профессиональные перфораторы, отбойники и дрели компании можно было заблокировать с помощью радиопульта.

Не знаю, как именно был устроен иммобилайзер в инструментах Metabo, но подозреваю, что обойти его было совсем не сложно. А вот на даче я бы не отказался от возможности временно заблокировать инструмент: сынишка стал проявлять к нему вполне понятный интерес.

Контроль и логистика

Идея обрела второе дыхание с появлением смартфонов. Milwaukee, Metabo, Stihl, Bosch и DeWALT представили системы отслеживания инструментов с помощью Bluetooth.

Системы отличаются в деталях, но принцип один. Все инструменты регулярно посылают сигналы по Bluetooth. Приложение в телефоне принимает сигналы и делает вывод, что инструмент находится не далее 20-30 метров от телефона. Если сигнал пропадает, приложение поднимает тревогу. Радиомаячки можно закрепить на любых инструментах — они герметичны, устойчивы к вибрациям и пыли. В маячках установлены собственные батареи, заряда которых хватает на пару лет непрерывной работы.

В некоторых моделях Bluetooth чипы уже интегрирован в инструмент или аккумуляторы, поэтому их можно использовать для проведения диагностики или управления параметрами работы. На экране смартфона можно получить информацию о ресурсе инструмента, состоянии двигателя и аккумуляторов, изменить скорость вращения или отключить светодиодную подсветку.

Чипирование инструментов открывает новые возможности для организации работы с инструментами на крупных предприятиях. Компании Milwaukee, DeWalt и Bosch запустили сетевые платформы, которые позволяют отслеживать перемещение инструментов между площадками и подразделениями, следить за приближением сроков ТО и контролировать наличие необходимой оснастки.

В таких системах посредниками между интернетом и инструментами выступают всё те же смартфоны. Данные по Bluetooth попадают в приложение, а дальше сохраняются в общую базу данных.

Электроинструменты существуют уже больше ста лет, но в последние годы наметился значительный прогресс. Внедрение электронных компонентов делает инструменты более удобными, экономичными и функциональными.

Микрочипы становятся всё дешевле и мощнее, а значит дрели и болгарки будут «умнеть» с каждым новым поколением. А значит, хотим мы этого или нет, придётся искать общий язык с новой техникой.

Источник