- Дымогенератор для копчения своими руками

- Устройство дымогенератора

- Схема эжекторного дымогенератора

- Камера сгорания

- Зольник и колосниковая решетка

- Эжектор

- Сборник для конденсата и смолы

- Компрессор или вентилятор

- Дымогенератор для холодного копчения: виды, чертежи и схемы

- Зачем нужен дымогенератор

- Как пользоваться дымогенератором

- Устройство и работа дымогенератора

- Как работает классический дымогенератор

- Виды дымогенераторов

- Дымогенератор холодного копчения спиралевидный

- Дымогенератор с конденсатосборником

- Пассивный лабиринтный дымогенератор для холодного копчения

- Дымогенератор «улитка»

- Промышленный дымогенератор для холодного копчения

- Электрический дымогенератор для холодного копчения

- Минидымогенератор (походный)

- Различия по забору дыма

- Устройство и конструкция аппарата с нижним расположением эжектора

- Устройство и конструкция аппарата с верхним расположением эжектора

- Самостоятельная сборка

- Конструкция с вентилятором

- Изготовление дымогенератора своими руками из бидона

- Как сделать дымогенератор из газового баллона

- Конструкция дымогенератора с кулером (охладителем)

- Дымогенератор лабиринтного типа своими руками

- Схема сборки фрикционного дымогенератора

- Дымогенератор из нержавейки

- Дымогенератор для холодного копчения с нижней подачей дыма

- Изготовление спирального дымогенератора

- Дымогенератор с очисткой дыма

- Дымогенератор со сборником конденсата

- Различные приспособления для дымогенератора

- Устройство инжектора дымогенератора

- Конструкция и самостоятельная сборка эжектора

- Кулер для дымогенератора

- Фильтр для дымогенератора

- Компрессор для дымогенератора холодного копчения

- Самостоятельное изготовление компрессора

- Жидкость для генератора дыма своими руками

Дымогенератор для копчения своими руками

Настоящий материал посвящен технологии копчения продуктов, которая не требует строительства громоздкой коптильни на территории приусадебного участка. В статье рассмотрим следующие вопросы:

- Что такое дымогенератор эжекторного типа, и чем он отличается от традиционной коптильни.

- Из каких элементов состоит стандартный генератор дыма.

- Из чего можно сделать дымогенератор в домашних условиях.

- Какими устройствами необходимо оснастить коптильную камеру, работающую в комплекте с дымогенератором.

Каким бы способом ни осуществлялось копчение продуктов в домашних условиях – холодным или горячим, трудно найти человека, который бы устоял перед ароматом и аппетитным видом изысканных домашних деликатесов. Самодельные коптильни давно завоевали популярность среди гурманов.

Простота традиционной коптильни и отсутствие в ее конструкции оборудования, которое со временем может выйти из строя – вот, пожалуй, единственные преимущества этих довольно громоздких сооружений. Совсем другое дело – самодельный генератор дыма. Это компактная установка, состоящая их нескольких довольно простых функциональных модулей, позволяющих регулировать режимы копчения и интенсивность сгорания древесной щепы.

Выразить преимущества дымогенератора проще всего словами тех, кто на практике изучил его возможности.

В свое время тоже хотел себе коптильню: изучил этот вопрос и пришел к выводу, что дымогенератор – это самый оптимальный вариант. С ним можно коптить и холодным, и горячим способом, что, несомненно, является большим плюсом. Особенно это заметно, если сравнивать дымогенератор с нефункциональным «ящиком» (традиционной коптильней), не имеющим контроля и регулировок, предназначенным исключительно для копчения горячим способом.

Устройство дымогенератора

Основная трудность, с которой сталкиваются владельцы классических коптилен, состоит в том, что копчение является процессом длительным, требующим постоянного контроля и внушительного запаса древесины. Преимущества же дымогенератора состоят в том, что он автоматически подает в коптильную камеру требуемый объем дыма, расходуя сравнительно небольшое количество опилок или древесной щепы.

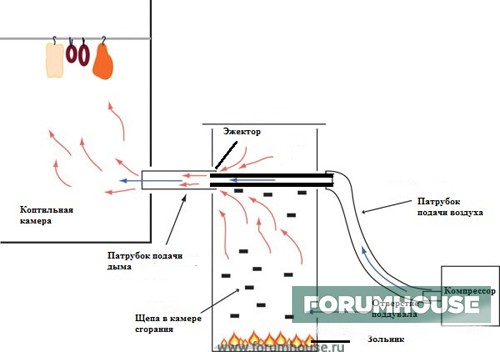

Схема эжекторного дымогенератора

Перечислим основные элементы простейшего дымогенератора:

- Камера сгорания – металлическая труба, в которую загружается древесная щепа (или опилки) и где происходит сгорание топлива.

- Зольник – камера для сбора золы, расположенная под камерой сгорания.

- Решетка для щепы – металлическая сетка, устанавливаемая поверх зольника, выполняющая функцию колосников.

- Устройство для нагнетания воздуха (компрессор или вентилятор).

- Эжектор – узел, формирующий поток дыма и направляющий его в коптильную камеру.

- Соединительные патрубки.

- Дефлегматор (им оснащаются не все дымогенераторы).

- Емкость для сбора конденсата.

Конструкция классического дымогенератора имеет следующую схему.

При этом следует различать дымогенераторы с верхним и нижним отбором дыма.

Большинство пользователей, которые рассказали о конструкции своих дымогенераторов на страницах FORUMHOUSE, считают более практичной схему с нижним забором дыма.

Построил коптильную камеру и сделал дымогенератор с выхлопом вверху: щепа тухнет через 20 минут работы. После того как «поколдовал» с ним, стал работать 2 часа, но древесина полностью не сгорает, в результате чего наблюдается зависание щепы. Посоветовали с нижним отбором дыма устройство изготовить.

Верхнее расположение заборного патрубка выглядит непрактичным по двум причинам:

- Чтобы дымогенератор с верхним забором дыма работал устойчиво, ему необходим мощный компрессор, а чем мощнее компрессор, тем быстрее тлеет древесина, что, в свою очередь, приводит к перерасходу древесной щепы.

- При верхнем расположении заборного патрубка конденсат, образующийся вверху камеры сгорания, стекает вниз, пропитывая собой весь слой древесины. Это приводит к «зависанию» щепы и к ее неполному сгоранию.

А сейчас небольшое, но важное отступление.

По поводу зависания щепы в дымогенераторах: щепа для всех типов дымогенераторов должна быть сухой (ее влажность не должна превышать 14%). Как определить влажность? Этого я не знаю, но поступаю следующим образом: перед копчением помещаю щепу в духовку. Выдерживаю ее при температуре 80-90°С и включенном конвекторе в течение 1–1,5 часов. Что в результате? Во время копчения щепа у меня не зависает.

Но вернемся к теме: рассмотрим конструкцию ключевых элементов устройства более подробно.

Камера сгорания

Конструкция классического дымогенератора настолько проста, что изготовить устройство можно, даже не имея соответствующих чертежей. Чтобы не перепутать размеры и представить себе будущий агрегат, можно воспользоваться небольшим эскизом, нарисованным от руки. Об основных размерах устройства мы расскажем вам, опираясь на практические рекомендации пользователей FORUMHOUSE.

Перед тем как приступить к изготовлению камеры сгорания, необходимо определиться с материалом. В идеале это должна быть труба из нержавеющей (пищевой) стали.

При этом многие делают корпус камеры сгорания из обычной металлической трубы диаметром 90-120 мм. Также подойдет и квадратная труба с сопоставимой площадью проходного сечения.

Что касается высоты камеры сгорания: оптимальный размер для дымогенератора с нижним забором дыма – 50 см. Если забор дыма осуществляется сверху, камеру сгорания можно сделать немного ниже (чтобы улучшить тягу).

Зольник и колосниковая решетка

Как можно увидеть на фото выше, нижняя часть камеры сгорания оснащается колосниковой сеткой или решеткой. Это обязательный элемент установки, который служит для поддержания щепы, еще не успевшей прогореть.

Поверх колосниковой решетки в корпусе камеры сгорания проделывается отверстие для розжига щепы (диаметром 8-10 мм). В процессе работы отверстие розжига будет выполнять функцию поддувала. Одинаково распространены дымогенераторы как с одним, так и с двумя (противоположными) отверстиями поддувала. Если щепа будет прогорать слишком быстро, одно из отверстий в любой момент можно закрыть.

Объем и высота зольника рассчитываются, исходя из количества пепла, образующегося в процессе работы. Как показывает практика, даже при длительном копчении пепла в зольнике скапливается очень мало: 1-2 спичечные коробки. Поэтому высота зольника может быть равна и 5-ти, и 3-м сантиметрам. Этого будет вполне достаточно для однократного копчения (для одной загрузки щепы).

Отверстие розжига, расположенное над колосником – это классический вариант конструкции дымогенератора. Кто-то располагает поддувало непосредственно в камере зольника. Принципиальных отличий в работе дымогенератора в этом случае не отмечается.

У меня отверстие для розжига находится ниже колосника. Сам зольник высотой где-то 3 см (от нижней крышки до колосника).

Раз уж зашла речь о расположении отверстий, определим правильное местоположение выходной трубы, которая будет служить для отбора дыма из камеры сгорания. С этим нам поможет опыт пользователей портала. Считается, что 5 см – это оптимальное расстояние от колосниковой решетки до центра выходного отверстия (актуально для устройств с нижним отбором дыма). В пользу обозначенного параметра говорит и успешный практический опыт, и «холодные» теоретические расчеты.

В первых дымогенераторах описанной конструкции выходную трубу делали на расстоянии 50 мм от наглухо заваренного донышка. Поддувало располагалось в той же плоскости, но было развернуто на 90°. Думаю, что эта необходимость связана с накоплением золы, ведь если зола перекроет поддувало или выход, тяги не будет вовсе. По этой причине я у себя и сделал зольник.

Некоторые люди стремятся защитить выходное отверстие дымогенератора специальной сеточкой (чтобы из камеры сгорания в дымоход не попадали опилки, зола или не прогоревшая щепа). Делать этого не нужно, ведь наличие дополнительных элементов может привести к закоксовыванию отверстий или к зависанию щепы. Максимум, что можно сделать для защиты выходного отверстия – это установить над ним небольшой козырек.

Выходное отверстие под резьбу 3/4 дюйма ничем не перекрывается. Новый ДГ сделан из нержавейки от дымохода (d=110мм, L=500мм). С двух сторон установлены крышки. В нижней крышке находится зольник и отдельное отверстие для запала. На выходное отверстие сделал внутренний «козырек» от засора мелкой фракцией. Тестовый запуск прошел на опилках: прогорело все – чисто и без зависаний.

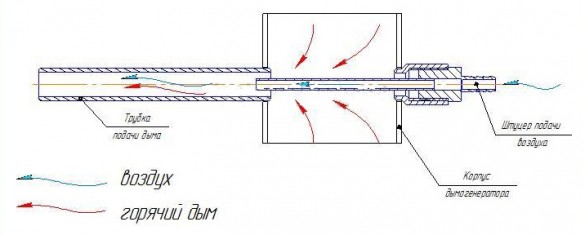

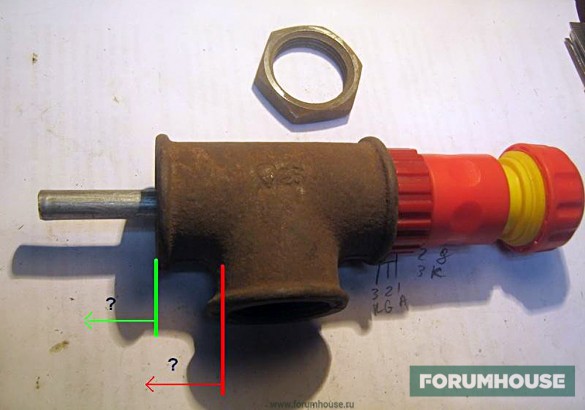

Эжектор

Эжектор – ключевой рабочий узел дымогенератора, который устанавливается на выходе из камеры сгорания.

Он выглядит именно так, если речь идет о конструкции с верхним заборным патрубком. Если же заборная трубка находится внизу камеры сгорания, то эжектор монтируется снаружи (в верхней части дефлегматора) – на трубе, соединяющей нижний заборный патрубок и верхнюю трубу, подающую дым в коптильную камеру.

Принцип работы эжектора становится понятен, если посмотреть на рабочую схему устройства.

Основные размеры эжектора – это диаметры внешней и внутренней трубки устройства, а также расстояние, на которое внутренняя трубка (подающая чистый воздух в систему) заходит в выходную систему дымогенератора.

Размеры выходного отверстия нам уже известны – это проходной диаметр трубы ¾ дюйма. Что касается проходного диаметра внутренней трубки: 6-8 мм – оптимально.

Если воздуходувка не очень мощная, то желательно трубочку для эжектора использовать с внутренним диаметром – 8…10 мм. Хотя, люди ставят и на 6 мм.

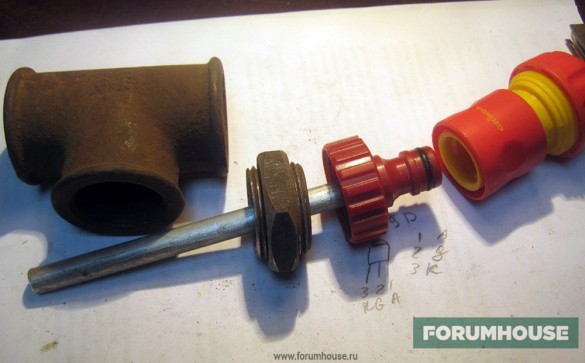

С помощью нехитрой смекалки и материалов, которые можно приобрести в любом строительном магазине, эжектор собирается в течение нескольких часов (максимум).

На какое расстояние маленькая трубка должна заходить в трубу с большим диаметром? Этот параметр имеет большое значение, ведь от него зависит уровень тяги и устойчивое тление щепы. Оптимально – тонкая трубка должна заходить в трубу ¾ дюйма на 2 см или же на 1…1,5 см от зеленой метки (смотрите фото). Перед осуществлением пробного запуска внутреннюю трубку рекомендуется делать с запасом по длине. Укоротить ее до оптимальных размеров можно по результатам эксперимента.

Сборник для конденсата и смолы

Вертикальный участок трубы, по которой дым подается в коптильную камеру, является, своего рода, естественным дефлегматором. Конденсат, скапливающийся на его холодных стенках, насыщается вредными смолами (способными безнадежно испортить вкус коптящихся продуктов), после чего стекает вниз. С одной стороны, без дефлегматора обойтись нельзя никак, с другой – перед мастером, оснастившим свое устройство вертикальным дефлегматором, встает вопрос утилизации вредных продуктов сгорания древесины. Решается он довольно просто – установкой приемной тары в подходящем для этого месте.

Длина дефлегматора, как правило, чуть меньше, чем длина камеры сгорания.

Компрессор или вентилятор

Для того чтобы обеспечить бесперебойную подачу воздуха на эжектор дымогенератора, умельцы используют самые разнообразные устройства. Начиная от аквариумных компрессоров и лодочных насосов, заканчивая самодельными приспособлениями на основе кулера для охлаждения системного блока ПК. Однако оптимальным решением в этом плане является радиальный центробежный вентилятор с регулируемой мощностью.

В свое время у меня не пошло с компрессором: слабоват оказался. Покупать более мощный не стал, перешёл на вентиляторы. Милое дело: большой запас воздуха, и дымогенератор работает стабильно во время копчения (раньше ДГ затухал – компрессор от аквариума не вытягивал). Если поставите мощный вентилятор, то будет все работать. Вариант, проверенный временем – это радиальный вентилятор.

Источник

Дымогенератор для холодного копчения: виды, чертежи и схемы

Чтобы угостить друзей копчёностями домашнего приготовления, необходима коптильня — для её удобной эксплуатации используют дымогенератор. В этой статье рассказывается о разных видах дымогенераторов для холодного копчения с чертежами и размерами.

Зачем нужен дымогенератор

Есть два основных вида приготовления копчёных продуктов:

- Горячее, при температуре дыма 50-130°С. Этот процесс длится от 20 минут до 1 часа.

- Холодное, при температуре до 50°С. Длительность приготовления может достигать нескольких суток. За это время домашние питомцы могут попытаться стащить еду, если коптильня не закрывается плотно. Чтобы этого избежать, используют заборы и ограждения.

Когда-то для копчения продукты подвешивали над очагом, который топился дровами. Главная проблема классического способа копчения — необходимость постоянного контроля и большой расход дров.

Сейчас вместо очага используется дымогенератор — устройство, вырабатывающее дым и подающее его в коптильную камеру. От его температуры и состава зависит вкус копчёностей.

Главный плюс генератора дыма для коптильни в том, что он способен работать при минимальном контроле и для образования дыма использовать щепу и опилки.

Как пользоваться дымогенератором

Любая коптильня состоит из двух функциональных частей — генератора дыма и камеры для продуктов. В самых простых устройствах для горячего копчения, изготовленных из бочки или большой кастрюли, эти составные находятся в общем корпусе.

В генератор дыма помещаются деревянные опилки или щепки, желательно плодовых пород дерева. Опилки поджигаются или включается внешний нагрев. Выделяющийся при этом дым путём естественной тяги или при помощи компрессора поступает в коптильную камеру.

Путём изменения нагрева, количества поступающего воздуха или другим способом, зависящим от конструкции правильного дымогенератора, добиваются необходимого количества и температуры дыма.

В частном доме или даче есть все необходимые условия для установки устройства — крыльцо и навес, чтобы дождь не мешал процессу, или, на худой конец, крыша и хорошая кровля, где также можно установить коптильный шкаф. Если копчение будет происходить в квартире (чаще всего — на кухне), нужно предусмотреть вывод дыма через трубку в вытяжку и закрыть двери и окна, чтобы дым не распространялся по комнатам.

Устройство и работа дымогенератора

На рисунке изображёна простейшая схема дымогенератора:

Работа дым-машины заключается в производстве дыма и подаче его к коптящимся продуктам. Для этого на решётку укладывается щепа и поджигается, а компрессор передаёт воздух в коптильню.

Количество дыма зависит от свойств древесины, на которой работает дымогенератор, тяги воздуха через поддувало и показателей давления и производительности компрессора.

Как работает классический дымогенератор

Принцип работы дымогенератора прост:

- перед началом работы внутрь корпуса помещаются и поджигаются опилки;

- для лучшего горения и подачи дыма в камеру горения при помощи компрессора подаётся воздух;

- тлеющие опилки выделяют дым, который проходит по дымоотводящей трубке в коптильню;

- проходя по трубке, дым остывает до необходимой температуры, для контроля за которой в конце трубы или в коптильной камере устанавливается термометр.

Виды дымогенераторов

Несмотря на то, что большинство устройств устроены по одному принципу, у конструкций дымогенераторов много разновидностей.

Дымогенератор холодного копчения спиралевидный

Спиралевидная дым машина для копчения отличается конструкцией дымоотводящей трубки. Эта система используется для охлаждения дыма. Внутри дымохода находится конструкция, напоминающая винт Архимеда, или червяк мясорубки. Это удлиняет путь дыма от генератора до коптильни, что способствует его охлаждению.

Дымогенератор с конденсатосборником

В составе дыма, кроме самих ароматных веществ, присутствует влага. Попадая вместе с ним в коптильную камеру, она увлажняет продукты и скапливается на дне, а, стекая обратно, увлажняет опилки. Избавиться от конденсата можно, дополнив устройство дымогенератора конденсатосборником.

В аппарате с этим дополнением дымоход прогибается так, чтобы средняя часть оказалась ниже начала и конца трубы. В этом месте устанавливается тройник, на который одевается пластиковая или резиновая трубка. Через неё конденсат стекает в стеклянный бутыль или пластмассовую бутылку.

Пассивный лабиринтный дымогенератор для холодного копчения

Для обычных генераторов необходимы компрессор и сборник конденсата. Но есть конструкция, позволяющая обойтись без этих деталей. Это пассивный дымогенератор.

Основным элементом пассивного генератора является прямоугольная коробка, размеры которой меньше камеры горения. В этой коробке змейкой располагаются перегородки так, чтобы расстояние между ними было 4-6 см. Для доступа воздуха конструкция дымогенератора изготавливается из перфорированного металла.

Работает пассивный генератор лабиринтного типа следующим образом:

- в образовавшиеся канавки на 3/4 высоты насыпаются и слегка утрамбовываются опилки;

- утрамбованные опилки поджигаются с одного из концов змейки;

- короб с тлеющими опилками устанавливается в камеру сгорания.

Заправленный опилками лабиринт обеспечивает до 10 часов горения.

Важно! После работы все отверстия необходимо очистить от золы.

Дымогенератор «улитка»

Дымогенератор спиральной формы по конструкции и принципу действия похож на лабиринтный. Отличие в закруглённой форме ходов. Такая конструкция устанавливается в круглую камеру горения.

Промышленный дымогенератор для холодного копчения

Промышленный дымогенератор устроен сложнее бытового и предназначен для постоянной работы.

Он состоит из бункера для древесины, механизма подачи, нагревательного элемента и других деталей.

Промышленные агрегаты позволяют регулировать большое количество параметров:

- температуру в коптильне;

- влажность;

- плотность дыма;

- время приготовления.

Электрический дымогенератор для холодного копчения

Электроустановка состоит из следующих частей:

- корпуса;

- ёмкости для щепы;

- электродвигателя;

- шнека для подачи опилок;

- нагревательного элемента;

Дым образуется при попадании щепы на нагревательный элемент. Механизм подачи состоит из бункера, шнека (винта Архимеда) и электродвигателя с редуктором, вращающего этот винт.

При вращении винта щепа падает на ТЭН, нагретый до температуры 250-300°С, и нагревается до дымовыделения. Зола от сгоревшей щепы падает вниз, в зольник.

Эта конструкция является упрощённым вариантом промышленного дымогенератора.

Минидымогенератор (походный)

Для копчения свежевыловленной рыбы дымогенератор можно сделать из котелка, железной бочки и других подручных материалов:

- На дно котелка укладываются щепки, опилки и мелкие веточки. Кору с веток необходимо очистить.

- Ближе к верхней ёмкости устанавливается решётка, на которую укладывается мясо или рыба. Вместо неё можно перевернуть крышку вверх ногами и продукты привязать к ручке.

- Казанок закрывается крышкой и устанавливается над небольшим огнём.

Совет! Решётку с продуктами для удобства переноски можно сделать складную.

Различия по забору дыма

После начала работы поток воздуха из компрессора смешивается с дымом и поступает в коптильную камеру. Этот узел называется эжектор.

Находиться эжектор может как в верхней части генератора дыма, над щепой, так и снизу, возле зоны горения.

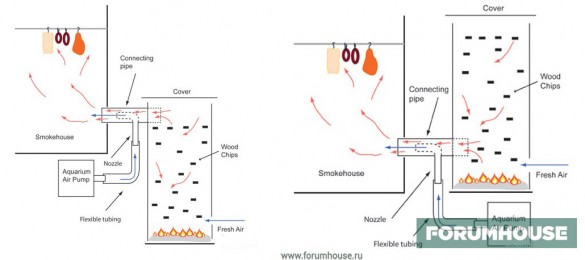

Устройство и конструкция аппарата с нижним расположением эжектора

Аппарат с забором дыма из нижней части хорошо работает при небольших габаритах и маленькой коптильной камере.

В остальных случаях такая конструкция имеет ряд недостатков:

- направление потока воздуха не совпадает с тягой, что ухудшает процесс горения;

- большая камера часто тухнет, а у маленькой ограниченное время непрерывной работы;

- дым в дымоход попадает непосредственно из зоны горения, что повышает его температуру;

- трубу дымохода необходимо защищать от попадания в неё опилок.

От этих недостатков свободна конструкция с верхним отбором дыма.

Устройство и конструкция аппарата с верхним расположением эжектора

Эжектор, находящийся в верхней части корпуса на расстоянии нескольких сантиметров от крышки, забирает дым из верхней части камеры сгорания. У такой конструкции есть много достоинств:

- дым имеет более низкую температуру, что упрощает процесс холодного копчения;

- направление естественной тяги совпадает с движением дыма, что обеспечивает более стабильное горение даже при временном отключении компрессора;

Самостоятельная сборка

В продаже есть много моделей заводского производства, но при наличии навыков работы с металлом можно сделать дымогенератор для холодного копчения своими руками по нашим чертежам.

Изготовление одной из конструкций с помощью подручных материалов показано в видеоролике ниже (дымогенератор Камчатский):

Конструкция с вентилятором

Самой распространённой моделью для собственноручного создания является аппарат с вентилятором. Чертеж дымогенератора для коптильни с вентилятором показан ниже.

Чтобы сделать дымогенератор для копчения своими руками по чертежу выше, необходимы:

- Для корпуса нужна квадратная 100х100 мм или круглая ∅100 мм труба длиной 0,8 м. Размеры приблизительные.

- Кусок водопроводной трубы 3/4-1.5″ с резьбой и гайки соответствующего диаметра для дымохода. Для горячего копчения длина дымохода — 30-50 см, для холодного на конец дымохода надевается металлорукав или он удлиняется до необходимой длины. Она подбирается опытным путём.

- Электровентилятор небольшой мощности. Можно взять аквариумный компрессор.

- Резиновые и стальные трубки небольшого диаметра. Нужны для подсоединения вентилятора к корпусу.

Чтобы сделать дымогенератор для коптильни, необходим следующий порядок:

- Для корпуса изготавливаются дно и крышка. Эти детали должны иметь бортики, плотно одевающиеся на трубу и не дающие золе снизу и дыму сверху выходить наружу.

- В самом корпусе чуть выше бортиков сверлятся несколько отверстий ∅6-10 мм для подачи воздуха в зону горения. При плохой тяге их число можно увеличить.

- На расстоянии 5 см от верха сверлится отверстие для дымохода. Он закрепляется двумя гайками или электросваркой.

- На противоположной от дымохода стороне сверлится отверстие для тонкой трубки, через которую подаётся воздух. Внутри корпуса она должна быть направлена на дымоход, но не входить в него. При этом воздух от вентилятора смешивается с дымом и поступает в коптильную камеру.

Для изготовления дымогенератора холодного копчения своими руками чертежи с размерами можно нарисовать самостоятельно по примерам выше.

Такая конструкция изготавливается и из других материалов, а также по желанию дополняется конденсатосборником, кулером и другими аксессуарами.

Изготовление дымогенератора своими руками из бидона

Части корпуса простого генератора дыма для холодного копчения своими руками можно изготовить из трёхлитрового эмалированного или нержавеющего бидона.

Важно! Алюминиевый бидон сразу прогорит, поэтому такой материал не годится.

Стенки у этой ёмкости тонкие, поэтому дымоход с инжектором крепится сверху, а на высоте 2-3 см от дна сверлятся 3-4 отверстия ∅6 мм для подсоса воздуха.

К инжектору с одной стороны тонкой резиновой или ПВХ трубкой подключается компрессор, а с другой — присоединяется дымоход из металлической гофрированной трубы.

Как сделать дымогенератор из газового баллона

По конструкции это устройство напоминает печь «буржуйка».

Пошаговая инструкция по созданию дымогенератора из газового баллона включает в себя следующие пункты:

- Выпустить остатки газа.

- Постоянно поливая кран водой отпилить его ручной ножовкой. Если баллон из-под углекислого газа или кислорода, то можно использовать углошлифовальную машинку.

- Приварить к баллону ножки. Это необходимо для устойчивости.

- Вырезать газовым резаком или болгаркой две дверки. Одна снизу, размером 10х10 см, — это будет поддувало. Вторая сверху, шириной в 1/3 окружности баллона, а высотой в его диаметр. Через него будет устанавливаться колосник, и загружаться щепа.

- Из вырезанных кусков стенок изготовить дверки. Закрепить их на петлях.

- На высоте 1-2 см над поддувалом приварить внутри 4 гайки М20. На них укладывается колосник.

- Сделать колосниковую решётку из стальных прутов ∅10 мм или стального круга толщиной 10 мм. Уложить решётку на гайки.

- Вместо отрезанного вентиля приварить отрезок трубы с резьбой. Его длина — 5-7 см и диаметр — 25-40 мм.

- На резьбу накручивается эжектор. С одной стороны к нему подключается компрессор, а с другой — дымоход.

Конструкция дымогенератора с кулером (охладителем)

Для процесса холодного копчения необходим дым температурой не выше 50°С, а из генератора он выходит намного горячее. Для его охлаждения можно удлинить дымоход или установить охладитель (кулер).

Принцип работы устройства с кулером основан на увеличении времени движения дыма к коптильной камере. Для этого между генератором и камерой устанавливается дополнительная емкость.

Совет! При остывании дыма из него выделяется конденсат, поэтому в нижней точке охладителя необходимо установить сборник конденсата.

Дымогенератор лабиринтного типа своими руками

Основное отличие лабиринтного дымогенератора в наличии ёмкости для опилок. Для изготовления такого агрегата своими руками необходима стальная сетка или мелкоячеистая решётка:

- вырезается квадрат размером на 50 мм меньше основания агрегата;

- из этой же сетки вырезаются полоски шириной 5 см;

- на основании размечаются дорожки шириной 4-6 см;

- электросваркой полосы закрепляются на основании.

Схема работы указана на рисунке выше

Совет! Опилки нужно брать самые мелкие, после циркулярной пилы.

Схема сборки фрикционного дымогенератора

Большинство устройств для получения дыма работают на принципе сжигания деревянных опилок и щепы. Но есть аппараты, в которых дым получается трением деревянного бруска о стальной шкив.

Шкив находится на валу электродвигателя мощностью 2-4 кВт и 1400 об/мин. Он изготавливается из текстолита со стальной обоймой. Для охлаждения в текстолите сверлятся наклонные отверстия.

К шкиву прижимным устройством прижимается деревянный брусок. Это устройство может быть с грузом, и усилие регулируется его величиной или пружинным, с регулировочным винтом. От усилия прижатия зависит количество дыма.

На пути дыма перед коптильной камерой ставится мелкая сетка, к которой подключается отрицательный вывод источника высокого напряжения, а положительный присоединяется к крюкам и решётке, на которые крепятся продукты. Дым, проходя через решётку, приобретает отрицательный заряд и быстрее коптит продукты, заряженные положительно.

Источником высокого напряжения служит магнето, устанавливаемое на валу двигателя, или подключённая к сети

220 В катушка зажигания.

Дымогенератор из нержавейки

Большая часть устройств для производства дыма изготавливается из углеродистой стали. Но если есть в наличии навыки и материалы, то самодельный дымогенератор для коптильни холодного копчения лучше сделать из нержавеющей стали.

У таких аппаратов есть преимущества перед другими материалами:

- из-за более высокой термоустойчивости топка из нержавеющей стали медленнее прогорает;

- устройство не подвержено коррозии под воздействием конденсата и атмосферных осадков.

Схема работы такого агрегата показана на рисунке ниже.

Дымогенератор для холодного копчения с нижней подачей дыма

Классическая конструкция устройства для производства дыма предполагает установку выходного отверстия вверху. Но дым, поднимаясь по аппарату вверх, остывает. Устройства, предназначенные для горячего копчения, целесообразно делать с нижним эжектором, на высоте 50 мм над колосниковой решёткой.

Конструкция и принцип действия такого агрегата показаны на рисунке:

Важно! В аппаратах с нижним отводом дыма установка эжектора обязательна.

Изготовление спирального дымогенератора

Для охлаждения дыма кроме дополнительной камеры используется вертикальная труба с находящимся в ней шнеком, или винтом Архимеда:

- спиральный охладитель собирается в корпусе из трубы ∅100 мм и длиной 500 мм;

- в качестве оси используется труба ∅40 мм и длиной 500 мм;

- витки шнека изготавливаются из стальных колец с наружным диаметром 100 мм и внутренним — 45 мм;

- кольца разрезаются с одной стороны, витки раздвигаются и надеваются на ось;

- все элементы конструкции закрепляются электросваркой, шнек помещается в корпус;

- к торцам корпуса привариваются крышки, а к бокам присоединяется дымоход.

Важно! При остывании из дыма выделяется конденсат, поэтому к нижней крышке подключается сборник конденсата.

Дымогенератор с очисткой дыма

В дыме, выделяющемся при тлении опилок, кроме ароматных веществ есть смолы, копоть и другие составляющие. Они портят вкус готового продукта, и для улучшения качества дым правильного дымогенератора следует пропустить через очиститель.

Это труба большего диаметра, чем дымоход. Внутри неё находятся стальные стружки или металлические мочалки для мытья посуды.

Дымогенератор со сборником конденсата

При остывании дыма из него выделяется конденсат. Попадая на продукты, влага ухудшает вкус и внешний вид копчёностей, поэтому её необходимо удалять из дыма.

Для сбора конденсата в дымоходе устанавливается тройник с отводом в пластиковую ёмкость. Есть два способа его установки:

- При помощи электросварки. Дымоход прогибается в средней трети и в нижней части изгиба приваривается отвод, на который надевается трубка для сбора конденсата.

- При помощи водопроводных тройников. Если для дымохода используются водопроводные трубы, то на них накручивается тройник с отводом в конденсатосборник. За счёт конструкции отвод будет нижней частью горизонтального дымохода.

Различные приспособления для дымогенератора

Для повышения качества дыма подойдёт дымогенератор с дополнительными приспособлениями.

Устройство инжектора дымогенератора

Самой ответственной и сложной частью аппарата является эжектор. От его изготовления и настройки зависит качество и количество дыма и работа всей установки.

Принцип действия этого устройства следующий:

- поток воздуха, двигающийся по дымоходу, создаёт внутри него пониженное давление;

- низкое давление в трубе дымохода затягивает дым из дымогенератора и создаёт дополнительную тягу через нижние отверстия.

Таким образом, работа эжектора усиливает поступление дыма в коптильную камеру, тление щепы и интенсивность дымовыделения.

Конструкция и самостоятельная сборка эжектора

Изготовить это приспособление можно из водопроводного тройника. Средняя часть подключается к источнику дыма, одна из крайних — к коптильной камере, а в противоположную вкручивается пробка с трубкой от компрессора. Температура сравнительно невысокая, поэтому материал пробки может быть любым: пластмасса, резина или металл.

Трубка для подачи воздуха в эжектор берётся диаметром 6-10 мм и такой длины, чтобы заходить в дымоход на 8-10 см. Важно обеспечить соосность сопла и дымохода. Для этого оно должно плотно входить в пробку — в резиновую вставляется, а в металлическую вкручивается на резьбе.

Кулер для дымогенератора

В холодном копчении используется дым комнатной температуры, а из генератора он выходит до 120°С, особенно при нижнем подключении дымохода. Для снижения его температуры устанавливается охладитель, или кулер.

Это цилиндрическая или квадратная камера размером, аналогичным корпусу дымогенератора. Попадая в эту камеру, дым замедляет движение и остывает. Для большей эффективности вход в охладитель делается сверху, а выход — снизу.

При остывании из дыма выделяется конденсат, который скапливается на дне кулера, поэтому дополнительно к нему необходимо установить сборник конденсата.

Принцип действия и схема работы кулера показаны на картинке.

Фильтр для дымогенератора

Для улучшения качества дыма его следует очистить от смол, копоти и других веществ. Для этого в дымоход устанавливается фильтр.

Конструктивно это расширение дымохода, наполненное стальными стружками или металлическими мочалками для мытья посуды. Это расширение может быть выполнено в виде дополнительной камеры с крышкой для замены фильтра или трубой большего диаметра, чем дымоход. В этом случае для замены стружки дымоход придётся подвергать частичной разборке.

Принцип действия показан ниже.

Компрессор для дымогенератора холодного копчения

Один из важных узлов дымогенератора — компрессор. Он направляет поток воздуха через эжектор. Этот поток переносит дым в коптильню, создаёт разрежение в камере сгорания и дополнительную тягу.

Самостоятельное изготовление компрессора

Самый простой компрессор можно сделать из компьютерного кулера и пластиковой бутылки:

- в дне бутылки вырезается отверстие, соответствующее диаметру кулера;

- в него вставляется вентилятор и закрепляется скотчем;

- в крышке проделывается отверстие для соединительной трубки;

- трубка вставляется в крышку, и место соединения также обматывается скотчем;

- кулер подключается к любому источнику питания =12 В.

Жидкость для генератора дыма своими руками

Кроме дымогенераторов, предназначенных для копчения продуктов, есть устройства, создающие дым на театральной и концертной сценах.

В этих аппаратах дым вырабатывается при попадании специального раствора на нагреватель и его испарении, то есть это не дым, а пар.

Состав может быть разным, например:

- глицерин – 15%;

- спирт – 10%;

- дистиллированная вода – 75%.

Естественно, пар от такого раствора не годится для копчения продуктов.

Источник