Компрессор газ 66 ремонт своими руками

ГАЗ-66-11. Ремонт компрессоров

Снятие компрессора с двигателя. Отсоединяют трубки отвода и подвода масла к компрессору; отсоеди-няют шланг подвода воздуха к компрессору и трубку отвода воздуха от головки компрессора; отвертывают гайки крепления компрессора к головке цилиндров двигателя.

Разборка компрессора. Расшплинтовывают и отвертывают гайку крепления ступицы шкива компрессора и снимают шкив 7 (см. рис. 181) с ступицей; вывертывают болты крепления головки компрессора к цилиндру и снимают головку 5; отвертывают гайки крепления кронштейна компрессора к картеру 8 и снимают кронштейн 9; расшплинтовывают и отвертывают гайки крепления шатунной крышки, осторожно снимают крышку и вынимают поршень 3 с шатуном 2 в сборе из цилиндра 4.

Вывертывают болты крепления передней и задней крышек, снимают крышки, вынимают уплотнитель 11 и пружину 10 из гнезда коленчатого вала 1; отвертывают гайки крепления цилиндра к картеру и снимают цилиндр 4; спрессовывают подшипники коленчатого вала и вынимают коленчатый вал; отвертывают пробку нагнетательного клапана, снимают пружину и клапан; вывертывают седло нагнетательного клапана, корпус всасывающего клапана и вынимают пружину, клапан и седло клапана; вывертывают корпус разгрузочного цилиндра 6; снимают стопорные кольца, вынимают поршневой палец и отсоединяют поршень от шатуна; снимают поршневые кольца.

Перед снятием для разборки узлов системы регулирования давления в шинах выпускают сжатый воздух из воздушного баллона. В случае тугого перемещения золотника крана управления разбирают кран, промывают, смазывают смазочным материалом ЦИАТИМ-201 и регулируют гайкой 7 (см. рис. 183) натяжение сальников.

Для разборки крана управления отвертывают стопорный винт гайки, а затем гайку 7, вынимают золотник 8, сальники 4, распорные кольца 2, втулки 3 и опорные шайбы 5.

Регулятор давления (см. рис. 182) разбирают в следующем порядке. Снимают кожух 1 регулятора; ослабляют контргайку 5, отвертывают регулировочный колпак 2 и вынимают стержень 4 клапана, пружину и опорные шарики 3; отвертывают седло 6 регулятора, вынимают регулировочные прокладки 8, шариковые клапаны 13 и 9; отвертывают крышку 10 фильтра, вынимают фильтр 12.

Для разборки предохранительного клапана (рис. 187) вывертывают из корпуса 5 седло

1, вынимают шарик 3 клапана и направляющий стержень 8 с пружиной 6, осторожно ослабляют контргайку и вывертывают регулировочный винт 7.

Для выявления неисправности блока сальников ввертывают вместо сапуна на корпусе поворотной цапфы переднего моста и на фланце заднего моста резиновые трубки и опускают их в воду. Со стороны неисправных блоков появятся пузырьки воздуха. Определив неисправный блок сальников, снимают цапфу и вынимают блок сальников. При изнашивании сальников блок

разбирают, пользуясь оправкой 3 (рис. 188), и заменяют сальники.

Рис. 187. Воздушный ресивер с предохранительным клапаном в сборе:

1—седло; 2—клапан; 3—шарик; 4—сухарь направляющего стержня; 5—корпус; 6—пружина;

7—регулировочный винт; 8—направляющий стержень пружины; 9—кран отбора воздуха в сборе; 10—шайба; 11—штуцер; 12—колпак; 13—баллон

Рис. 188. Разборка блока сальников:

1—корпус; 2—упорное кольцо; 3—оправка; 4—стопорная шайба; 5—сальник

При демонтаже воздушного крана отвертывают трубку подвода воздуха, ослабляют накидную гайку до свободного проворачивания рукой, отвертывают болты крепления воздушного крана к кронштейну и снимают воздушный кран.

Контроль и осмотр деталей. Очищают от нагара днище поршня и клапаны. Затвердевший нагар размягчают в керосине или растворителе, а затем очищают мягкой тряпкой или щеткой. При очистке клапанов запрещается применение проволочных щеток и другого инструмента, которым можно повредить клапаны. Если на седлах есть мелкие раковины, клапаны притирают, пользуясь чистым маслом, но без применения притирочных паст.

Если на рабочей поверхности пластинчатых клапанов имеется кольцевая канавка или выбоина, то такие клапаны заменяют новыми или перевертывают и устанавливают их другой стороной. Новые клапаны притирают к их седлам до получения непрерывного кольцевого контакта при проверке на краску, затем промывают керосином. При заметном снижении производительности компрессора и большом содержании масла при спуске конденсата из ресивера проверяют состояние и износ поршневых колец, поршня и стенки цилиндра.

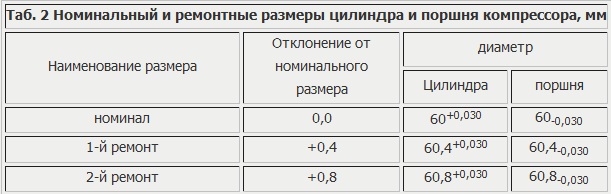

Если износ цилиндра равномерный по окружности и не превышает 0,05 мм, а стенки цилиндра не имеют повреждений (вмятин, царапин и др.), заменяют кольца или поршень компрессора и при необходимости вкладыши шатуна. Для проведения ремонта выпускают поршни и кольца ремонтных размеров. Поршни изготавливают двух ремонтных размеров (групп) с увеличением диаметра по сравнению с номинальным на 0,4 и 0,8 мм. Группа ремонтного размера поршня указана цифрой на днище поршня (например, +0,4 или +0,8).

При установке поршня ремонтного размера цилиндр подвергают растачиванию, шлифованию и хонин-гованию до следующего ремонтного размера (диаметр 60,4+0,03 или 60,8 мм). Поршневые кольца ремонтного размера имеют маркировку: одна зеленая полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номинальным на +0,4 мм, две полосы — на +0,8 мм.

Все детали не должны иметь заусенцев и забоин. Каналы и отверстия в коленчатом валу и крышке, предназначенные для подвода масла, прочищают и продувают сжатым воздухом. Шариковые подшипники промывают бензином или чистым керосином, просушивают и смазывают.

Источник

Устройство компрессора газ 66

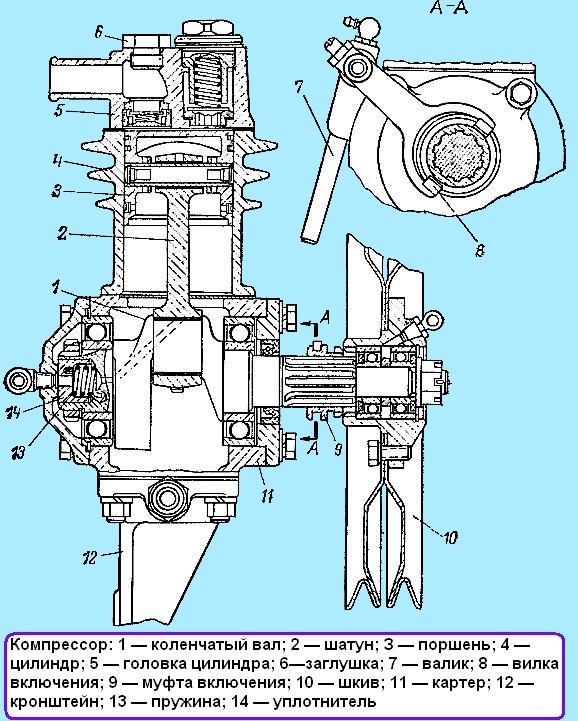

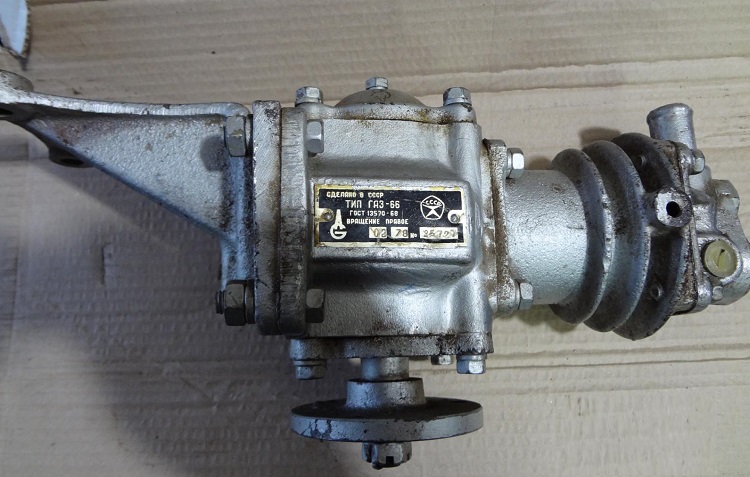

На автомобилях ГАЗ-66 установлен компрессор (рис. 1), предназначенный для накачки шин воздухом.

Компрессоры автомобилей с системой регулирования давления в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) отличаются от компрессоров автомобилей без этой системы (ГАЗ-66 и ГАЗ-66-03) тем, что в резьбовое отверстие головки компрессора над впускным клапаном вместо заглушки

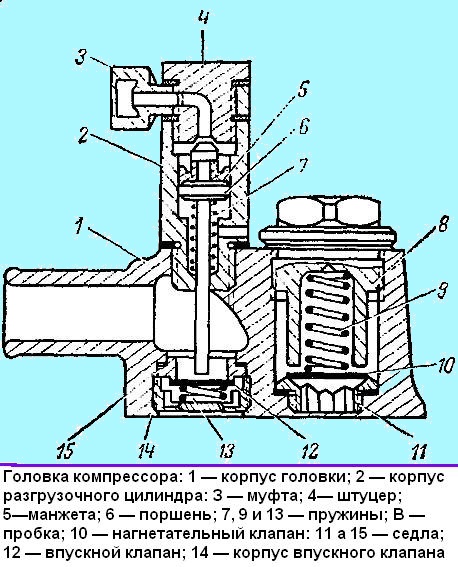

ввернут разгрузочный цилиндр (рис. 2).

Компрессор поршневого типа, одноцилиндровый, с воздушным охлаждением приводится во вращение через шкив вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя. На шлицах коленчатого вала компрессора установлена муфта включения компрессора. Муфта перемещается вилкой, укрепленной на валике, положение которого фиксируется шариковым фиксатором.

Воздух в компрессор поступает от воздушного фильтра двигателя, К компрессору смазка поступает от двигателя автомобиля.

Техническое обслуживание компрессора

Периодически проверять натяжение ремней компрессора. Натяжение ремней осуществляется наклоном насоса гидроусилителя рулевого управления. Угол наклона насоса должен обеспечить заливку масла до метки «уровень масла» на бачке насоса, а при отсутствии метки — до заливного фильтра бачка. Если наклоном не обеспечивается натяжение ремней, то переставить насос. При очень большой вытяжке ремней переставить и кронштейны насоса на дополнительные отверстия в них. Натяжение считается нормальным, если при нажатии пальцем на рёмни между шкивами насоса и коленчатого вала двигателя ремни прогнутся на 15—20 мм.

Ремонт компрессора

Снятие и разборку компрессора выполнить в следующем порядке.

— отсоединить трубопроводы отвода и подвода масла, шланг подвода и трубопровод отвода воздуха. Снять компрессор с двигателя, после чего его разобрать

— снять шкив 10 (рис. 1) компрессора с подшипниками в сборе;

— отвернуть стопорный винт вилки компрессора, вынуть валик 7 и вилку 8 включения компрессора;

— снять муфту 9 включения компрессора;

— снять головку компрессора и кронштейн 12;

— снять шатунную крышку и вынуть поршень З с шатуном 2 в сборе из цилиндра 4;

— снять переднюю и заднюю крышки, вынуть уплотнитель 14 и пружину 13 из гнезда коленчатого вала;

— снять цилиндр компрессора;

— спрессовать подшипники коленчатого вала и вынуть коленчатый вал 1;

— отвернуть пробку 8 (см. рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10;

— вывернуть седло 11;

— отвернуть корпус клапана 14 и вынуть пружину 13, клапан 12 и седло 15 клапана;

— отвернуть заглушку 6 (см. рис. 1) или разгрузочный цилиндр; вынуть поршневой палец и отъединить поршень от шатуна;

— снять поршневые кольца.

Проверка технического состояния и ремонт деталей компрессора

После разборки компрессора для устранения какой-либо неисправности проверить техническое состояние основных его деталей.

Если износ цилиндра превышает допустимый или его зеркало повреждено, отремонтировать цилиндр под один из ремонтных размеров, указанных в табл. 2. Соответственно этим размерам выпускаются поршни и поршневые кольца ремонтных размеров.

Группа ремонтного размера поршня указана цифрами на днище поршня: «+ 0,4», «+ 0,8».

Поршневые кольца ремонтного размера имеют маркировку:

одна полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номинальным на 0,4 мм и две полосы — на 0,8 мм.

При ремонте коленчатого вала использовать вкладыши ремонтных размеров, толщина которых увеличена на 0,15 и на 0,3 мм. Группа ремонтного размера вкладыша указана цифрами на его наружной стороне: «—0,3» и «—0,6» (эти вкладыши имеют соответственно толщину 1,9 -0,013 и 2,05 -0,013 мм).

При обнаружении на пластинчатых клапанах головки цилиндра забоин или кольцевых канавок их заменить и притереть новые клапаны к седлам для получения непрерывного кольцевого контакта.

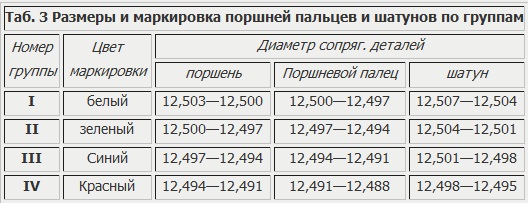

Поршневые пальцы, поршни и шатуны разбивают на четыре группы, которые сортируют по диаметрам сопрягаемых поверхностей через 0,003 мм (табл. 3).

Места маркировки: поршня — на бобышке под палец; поршневого пальца — на заглушке пальца; шатуна — на головке под поршневой палец.

При сборке допускается установка пальца и шатуна соседней группы. Пальцы к шатуну и поршню подбирают без смазки при температуре 10——30°С. Правильность подбора поршневого пальца к втулке шатуна проверяют на ощупь. При нажатии большим пальцем руки поршневой палец без смазки должен с некоторым сопротивлением перемещаться во втулке верхней головки шатуна.

Сборка компрессора. При сборке поршня с комплектом палец—шатун смазать палец чистым моторным маслом.

При установке новых колец проверить зазор замка после установки в цилиндр. Зазор должен быть равен 0,20—0,40 мм, а кольцо должно плотно прилегать к цилиндру по всей окружности (проверить на просвет).

Проверить соответствие высоты кольца и канавки поршня, зазор между стенкой канавки и кольцом должен находиться в пределах 0,035—0,080 мм. Если зазор меньше и кольцо не прокатывается по всей канавке поршня, торец кольца можно слегка сточить на самой мелкой наждачной бумаге. Компрессионные кольца устанавливать в канавках поршня выточками вверх, а стыки их разводить на 180°.

В процессе сборки компрессора проверить легкость вращения коленчатого вала. Момент, необходимый для его проворачивания не должен превышать; 0,2 кГм — до установки шатунно-поршневой группы и 0,3 кГм — после установки этой группы и затяжки шатунных болтов (но до установки головки).

При постановке седла впускного клапана следить, чтобы более узкий поясок седла был обращен к клапану. Через верхнее отверстие головки проверить ход клапана, который должен быть в пределах 0,7—1,5 мм, а нагнетательного клапана в пределах 1,5—3,2 мм.

Испытания компрессора после ремонта. Испытания должны включать приработку (без нагрузки), испытания на производительность, испытания на герметичность и проверку работы разгрузочной системы.

Приработку компрессора проводят в течение 20 мин при 1200 — 1350 об/мин коленчатого вала. Давление масла, поступающего в компрессор, должно быть 1,5—3,0 кГ/см 2 , температура не ниже +40˚С. Напор воздуха, охлаждающего компрессор, должен обеспечивать температуру головки компрессора не выше 90˚.

Испытание на производительность проводят при 1200 — 1350 об/мин коленчатого вала и при нагнетании воздуха в резервуар емкостью 23 л. При давлении в резервуаре 6,5 кГ/см 2 полость резервуара сообщается с атмосферой калиброванным отверстием диаметром 1,0 и длиной З мм; в данных условиях компрессор должен поддерживать давление в резервуаре не менее 6 кГ/см 2 при непрерывной работе в течение З мин. При указанном режиме работы компрессора выбрасывание масла с нагнетаемым воздухом не должно превышать 1 см 3 за 5 мим.

Герметичность проверяют на неработающем компрессоре подводом воздуха под давлением 5 — 5,5 кГ/см 2 к нагнетательному патрубку головки компрессора из резервуара емкостью 1 л. Падение давления в баллоне должно быть не более 0,3 кГ/см 2 в течение 1 мин.

Работу разгрузочной системы (для компрессоров с разгрузочным цилиндром) проверяют подачей сжатого воздуха под давлением 5—5,5 кГ/см 2 в разгрузочный цилиндр. При этом поршень разгрузочного цилиндра должен опуститься и полностью открыть впускной клапан. Одновременно проверяют герметичность уплотнения поршня разгрузочного цилиндра. Падение давления в резервуаре емкостью 1 л и при давлении 5 — 5,5 кГ/см 2 не должно превышать 0,25 кГ/см 2 в течение 1 мин. При снятии давления поршень под воздействием возвратной пружины должен четко возвратиться в исходное положение.

Сегодня завершающая часть по компрессору и я решил объединить ее с установкой вместо крана подкачки, регулятор Camozzi.

И так по порядку…

Подключение ОЖ газ 66, к компрессору БРДМ2/ЗИЛ.

Не поленился залезть в брдм и:

Подача ОЖ от помпы к верхнему штуцеру компрессора.

Выход ОЖ от компрессора на ЗМЗ 41 уходит в рубашку впускного коллектора.

У меня впускной коллектор старого образца, так что и заглушка находится тамже, но выкрутить ее и заменить на уголок целый геморрой, в плоть до снятия компрессора, рым болта и тд.

По этому, как и все, выкинул шланг между помпой и крышкой термостата. От помпы на верхний штуцер компрессора, слив под крышку термостата. Шланги там прокладывать не удобно, перегибаются, поэтому шланг обратки подобрал с углом на 90гр.(уголм от крышки термостата).

Выбор регулятора воздуха

Приобрел непосредственно в комоззи на Ленинградке регулятор воздуха, внимание, с быстрым сбросом воздуха!(это важно) Данные регуляторы в конце своей маркировки имеют буквы «VS». Всякие аля представители камози пытаются втюхать обыкновенные регуляторы, которые не будут травить воздух!

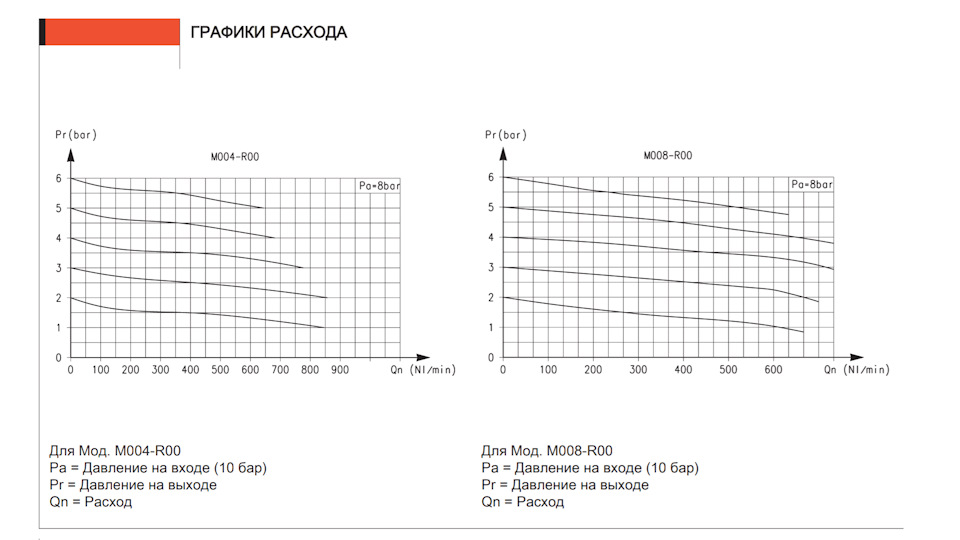

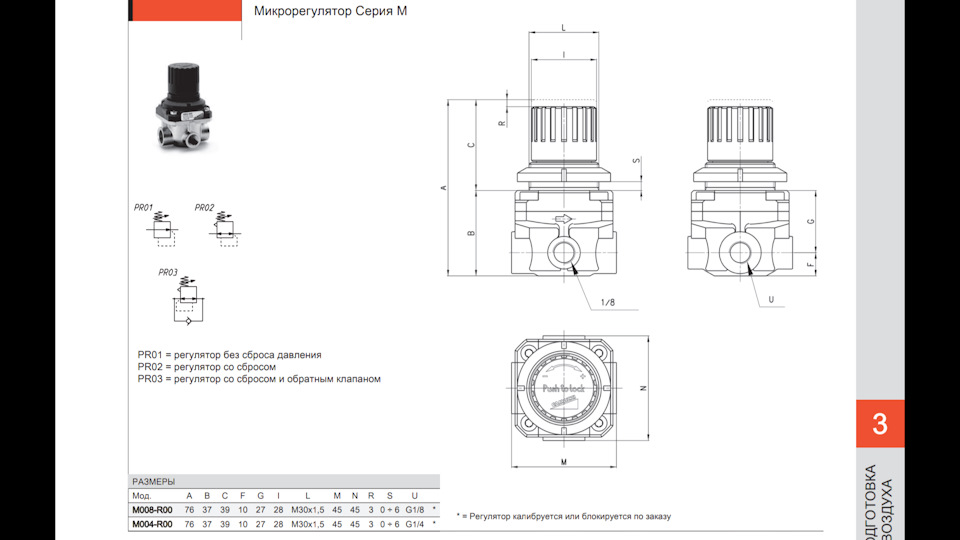

Camozzi M008-R00-VS и M004-R00-VS

идентичны по корпусу, по типу работы, отличаются резьбой подсоединения «вход/выход» и производительностью!

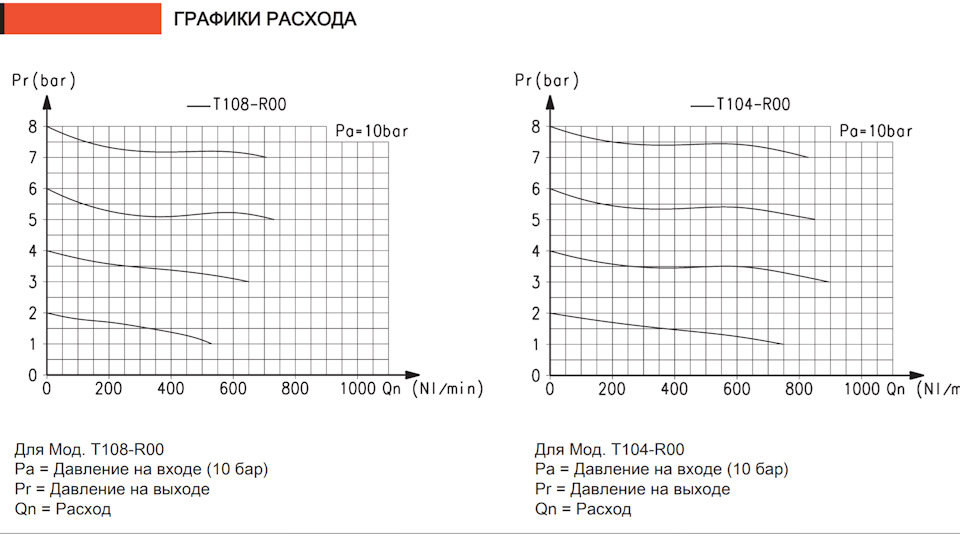

Также существуют регуляторы с корпусом из пластика, T108-R00-VS и T104-R00-VS

Для сборки, кроме хомутов и шлангов(можно было на быстросъемах, но почему-то не доверяю им, не любят они перегибов:) взял два перехода с G1/4 на ёлочку.

И один тройник, две наружные резьбы, ответвление — внутренняя.

Выкидываем родной кран полностью, с фиксатором положения и пружиной. От двух медных трубок, бОльшего диаметра, отпиливаем родные обжимные штуцеры, и накидываем шланги на «10»(не забыв какая на подкачку и какая от ресивера). Далее остаётся одна тонкая медная трубка, на указатель давления в шинах- на нее накидываем шланг «6».

Сборку советую делать в удобном месте, с расчетом большей длины шлангов.

На регуляторе нанесено направление воздуха. Ориентируясь по направлению, подключаем на вход регулятора шланг от ресивера, на выход регулятора — тройник. В боковой отвод, со внутренней резьбой-елочку и на шланг «6» манометра подкачки. На оставшуюся наружную резьбу тройника — шланг «10» подкачки шин.

Под установку крутилки, ступенчатым сверлом рассверливаем отверстие, до 30мм.

Самое интересное, что получилось так, что облсужить кран теперь элементарно.

Одной из важнейших систем, реализованных в конструкции популярной модели ГАЗ-66, представляется регулировка давления в шинах. Основным её элементом является компрессор ГАЗ 66. Его главная задача – накачка шин воздухом при выявлении несоответствия давления нормальным показателям.

Устройство компрессора ГАЗ-66

Прежде чем рассмотреть основные особенности, которыми обладает шкив компрессора ГАЗ 66, необходимо более подробно ознакомиться с этим важным узлом. Он относится к поршневому типу, оснащен одним цилиндром и позволяет эффективно обеспечивать циркуляцию воздуха. Компрессор оборудован системой воздушного охлаждения, что предотвращает его перегрев при интенсивной работе. Благодаря системе подкачки шин удается продолжить движение транспортного средства до тех пор, пока не появится возможность устранить неисправность в комфортных условиях.

Необходимо отметить, что характеристики воздушного компрессора ГАЗ 66, а также его конструкция существенно отличаются и зависят от конкретной модификации транспортного средства. Стандартные версии автомобиля — 66, а также 66-03 не оснащены системой регулировки давления, что повлияло на конструкцию элемента.

Компрессор, используемый в составе подобной системы, имеет разгрузочный цилиндр в резьбовом отверстии головки, в то время как в стандартной версии вместо него используется обычная заглушка. Рассматривая конструкцию этого элемента более подробно, целесообразно отметить сразу несколько основных составляющих:

- коленвал, шатун, ремень;

- поршень, цилиндр и его головка;

- вилка включения, муфта, шкив;

- картер, уплотнитель и прочие элементы.

Данный узел отличается надежностью, длительным сроком службы при условии своевременного выполнения техобслуживания в соответствии с рекомендациями производителя.

Техническое обслуживание

Планируя поддерживать производительность компрессора от подобного автомобиля на должном уровне, настоятельно рекомендуется осуществлять профилактические манипуляции, направленные на поддержание оптимального технического состояния узла. Рекомендуется регулярно проверять степень натяжения ремней компрессора, что позволит исключить более серьезные поломки.

Следует выполнять и другие действия:

- контролировать правильное положение насоса, от которого зависит корректность уровня масла в насосном баке;

- осматривать основные комплектующие изделия на предмет наличия различных механических повреждений, следов износа;

- ремонт и обслуживание предусматривает необходимость смазать подверженные трению элементы – «палец», а также шатун чистым моторным маслом.

Подобные манипуляции позволят поддерживать работоспособное состояние узла, а также позволят своевременно выявить и устранить более серьезные неисправности.

Характеристики компрессора ГАЗ-66

Одним из основных преимуществ представляются его отличные рабочие характеристики, позволяющие эффективно выполнять поставленные задачи. Среди них упоминания заслуживают следующие показатели:

- размер цилиндра — 6 см;

- объем системы — 107 см3;

- эффективность — 116 л/мин;

- мощность — 1,22 кВт;

- охлаждение элемента — воздушного типа;

- тип привода — ременный;

- показатели вращения вала — 2000-2500 оборотов.

Изделие выпускается заводом ГСМ, на новые элементы предоставляется полугодовая гарантия. По истечении этого срока в устройстве могут появиться различные неисправности, которые проще всего устранить, используя специальный ремкомплект, содержащий все необходимые комплектующие.

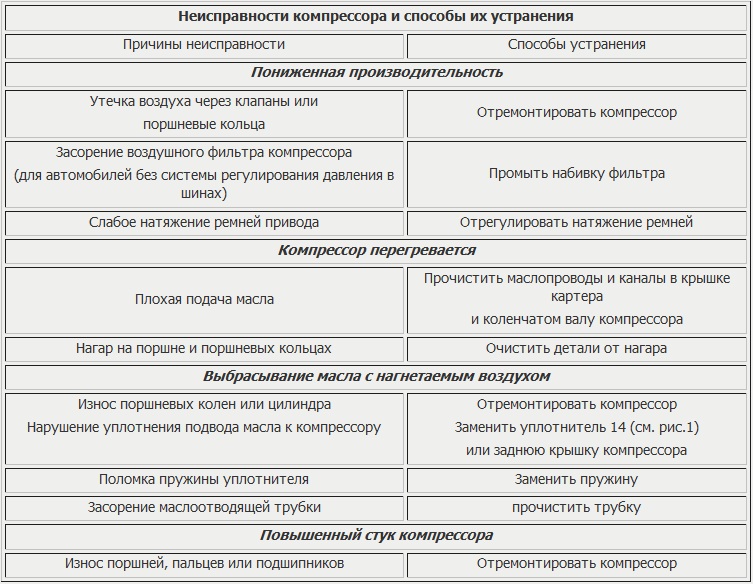

Основные неисправности

Существует сразу несколько поломок, которые способны значительно ухудшить рабочие показатели компрессора либо привести к его полному выходу из строя. Среди них упоминания заслуживают самые распространенные проблемы, к которым относятся:

- снижение производительности;

- перегрев элемента;

- выброс масла;

- увеличенный шум при работе.

Каждый из подобных случаев требует отдельного рассмотрения, поскольку может быть вызван различными причинами. При понижении мощности проблемы чаще всего вызваны утечкой воздуха в системе, засорением фильтрующих элементов, а также слабым натяжением ремней.

Перегрев компрессора может вызвать система смазки при наличии загрязнений, а также образование нагара в поршневой системе. Не менее часто приходится сталкиваться с выбросом масла, который происходит по причине чрезмерного износа уплотнителей колец поршня, пружинного механизма, а также маслоотводящих каналов. Стук в системе наблюдается при чрезмерном износе комплектующих.

Самодельный компрессор

При желании можно изготовить компрессор от ГАЗ 66 своими руками, при наличии необходимых составных элементов, чертежей и навыков. С этой целью можно использовать электродвигатель, мощность которого должна быть не менее 1-1,5 кВт для эффективной работы. Необходимо отметить, что самодельный аналог будет значительно уступать по надежности и производительности заводскому.

Заключение

Компрессор от ГАЗ 66 представляется важным элементом системы регулировки давления в шинах, поскольку отвечает за циркуляцию воздуха. Он отличается простой, надежной конструкцией, может быть отремонтирован в домашних условиях при наличии необходимых запчастей.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник