- Корпус из композита 2

- Корпус из композита 2

- Делаем корпус для усилителя мощности своими руками

- Содержание

- Из старой аппаратуры

- Из листового металла

- Листовой металл с гибкой

- Фанера

- Корпуса для РЭА

- Покупные

- Изготовления изделий из стеклопластика своими руками

- Метод ручного формования

- Выбор материалов

- Подготовка стеклоткани

- Разделительный слой

- Покрывной слой

- Укладка стеклоткани и пропитка смолой

- Извлечение из формы и окончательная обработка

- Правила выполнения работ

Корпус из композита 2

Тема раздела Авто. Общий в категории Автомодели; Почитав тему коллег, решил возобновить старый забытый проект кузова из алюминиевого композита как альтернативу дорогому проекту из карбония Итак, берем .

Опции темы

Корпус из композита 2

Почитав тему коллег, решил возобновить старый забытый проект кузова из алюминиевого композита как альтернативу дорогому проекту из карбония

Итак, берем обрезки композитного материала 3мм толщиной, который состоит из 3х слоев (алюминий-пластик-алюминий). Этот материал и в листах не слишком дорог, а в обрезках совсем дармовой. 6тыс стоит лист 1,5 на 4 или даже 6м)))) Можно наделать больше десятка кузовов на 1\5. Найти его можно в любой конторе занимающейся рекламой, фасадами зданий и интерьеров в стиле хайтек.

Детали делаются методом гибки, фрезеровки, нагрева феном. Потом иногда проклеивается термоклеем в пазах и замках

Выглядит это примерно так:

Подробнее можно посмотреть здесь

http://my.mail.ru/mail/yuramail/phot. o?album_id=242

Но я дизайном особо не увлекался, основные требования были:

— минимальная стоимость(на данный момент бесплатно)

— быстрая адаптация под любую модель.

— быстрое изготовление. Не более получаса(для того, что бы после жесткача не мыть, а просто выбрасывать, особенно когда грязный как черт

— максимальная прочность( данный материал неплохо справляется и с защитой картера авто 1:1) Он конечно мнется и царапается, но тем самым сохраняет жизнено важные детали модели от повреждения при очень жестком башинге, и например таком изврате как обстреле из пневматики

— должен быть предельно легким. Сложноубиваемый кузов на Ерево(1\8) весил 400г

— мне интересно было когда кузов повреждается более менее реалистично. Этот композит именно так и ведет себя. Некоторые вмятины и зарапины только украшали кузовок

Дизайн был разный, рисуется он примерно как бумажный вариант для склеивания. Разумеется в дизайне лучше придерживаться простых рубленных форм типа как Хаммер, БТР, джипы времен второй мировой и вообще военные авто. Или как что то гнутое в одной плоскости типа своебразных крыловидных гоночных машин.

Как вариант, данная данная технология применялась и совместно с лексаном

Здесь задняя часть кузова — короб из композита сцепленного с каркасом в результате получился неубиваемый варинт для башинга когда машина все время норовит заломать заднюю часть модели при неудачном приземлении.

И в качестве колпака под кузов

Причем этот колпак впоследствии, при навеске некоторых дополнительных элементов, становился вполне самостоятельным кузовом со всеми атрибутами авто.

Ну и поскольку материал очень стоек и демпфирует удары, он зачастую применялся в качестве защиты днища и агрегатов снизу.

На рисунке — это та черная полоска на перевернутой вверхколесами Ерево на фотке справа вверху

Ну и уж до кучи скажу, что из этого материала в свое время была сделана рама саважа 1\8 у которого база равнялась 580мм что больше чем у некоторых моделей масштаба 1\5. При этом вес шасси не сильно привосходил стоковый а может и легче был, уже точно не помню

Последний раз редактировалось SPIRITUS; 23.07.2013 в 15:56 .

Источник

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

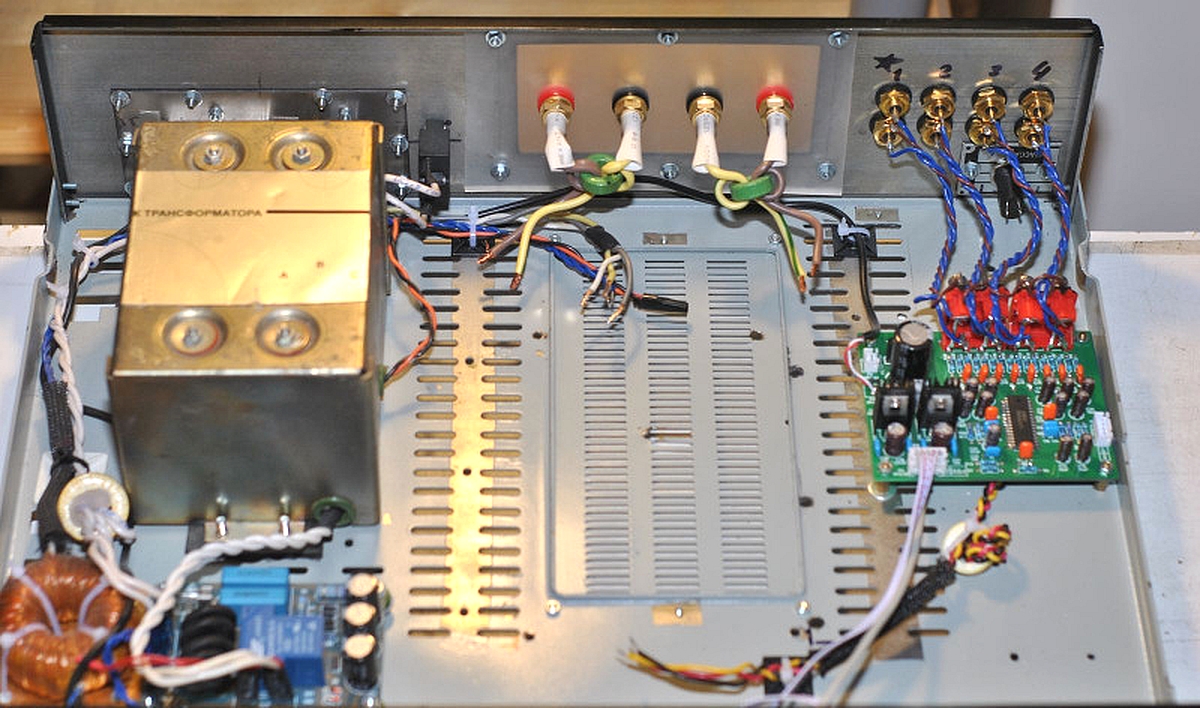

Из старой аппаратуры

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

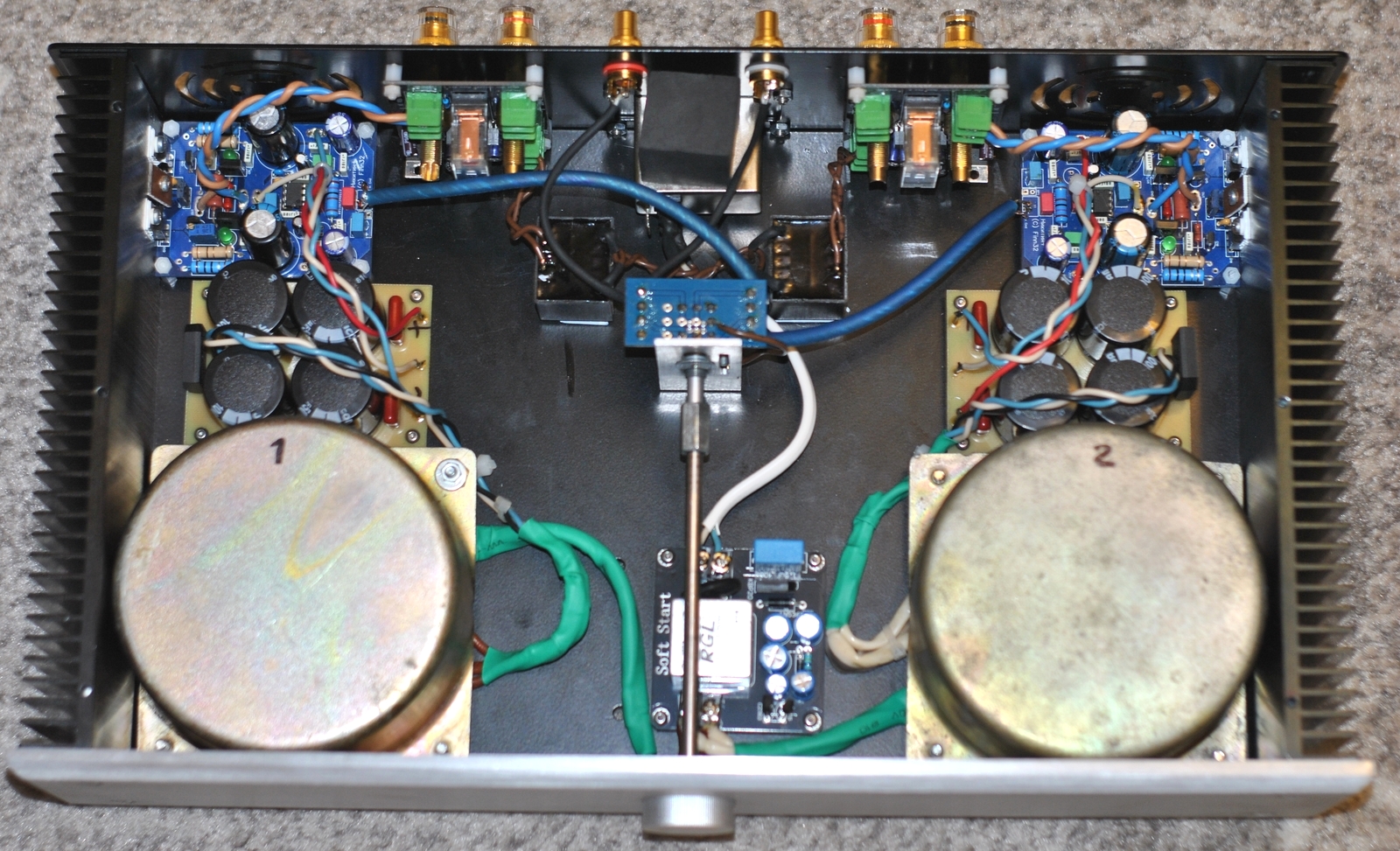

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

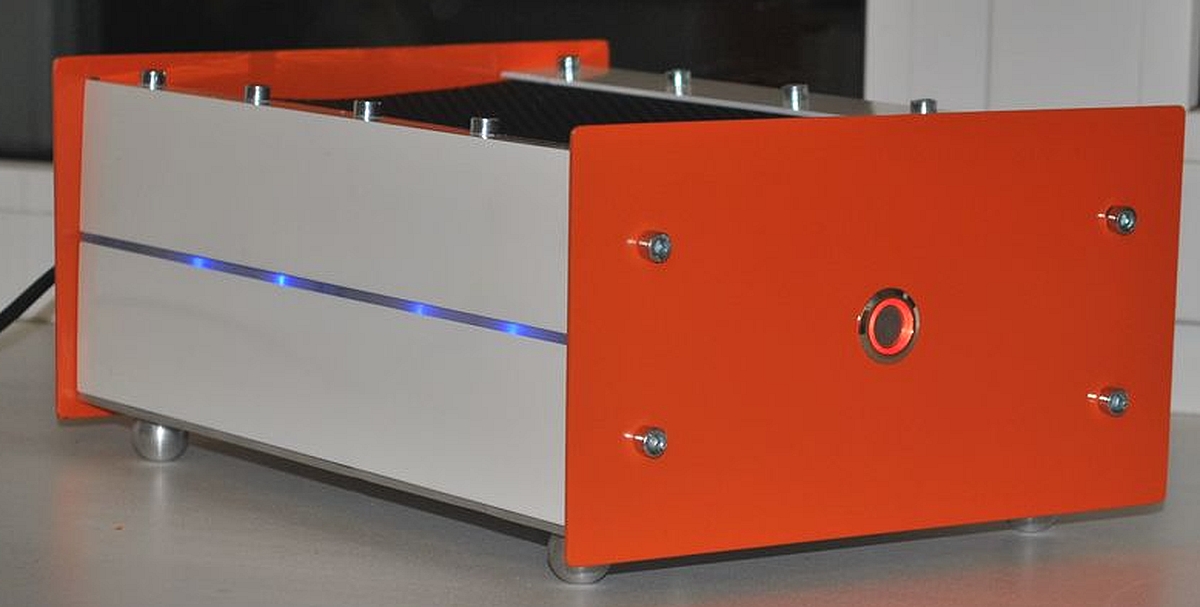

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

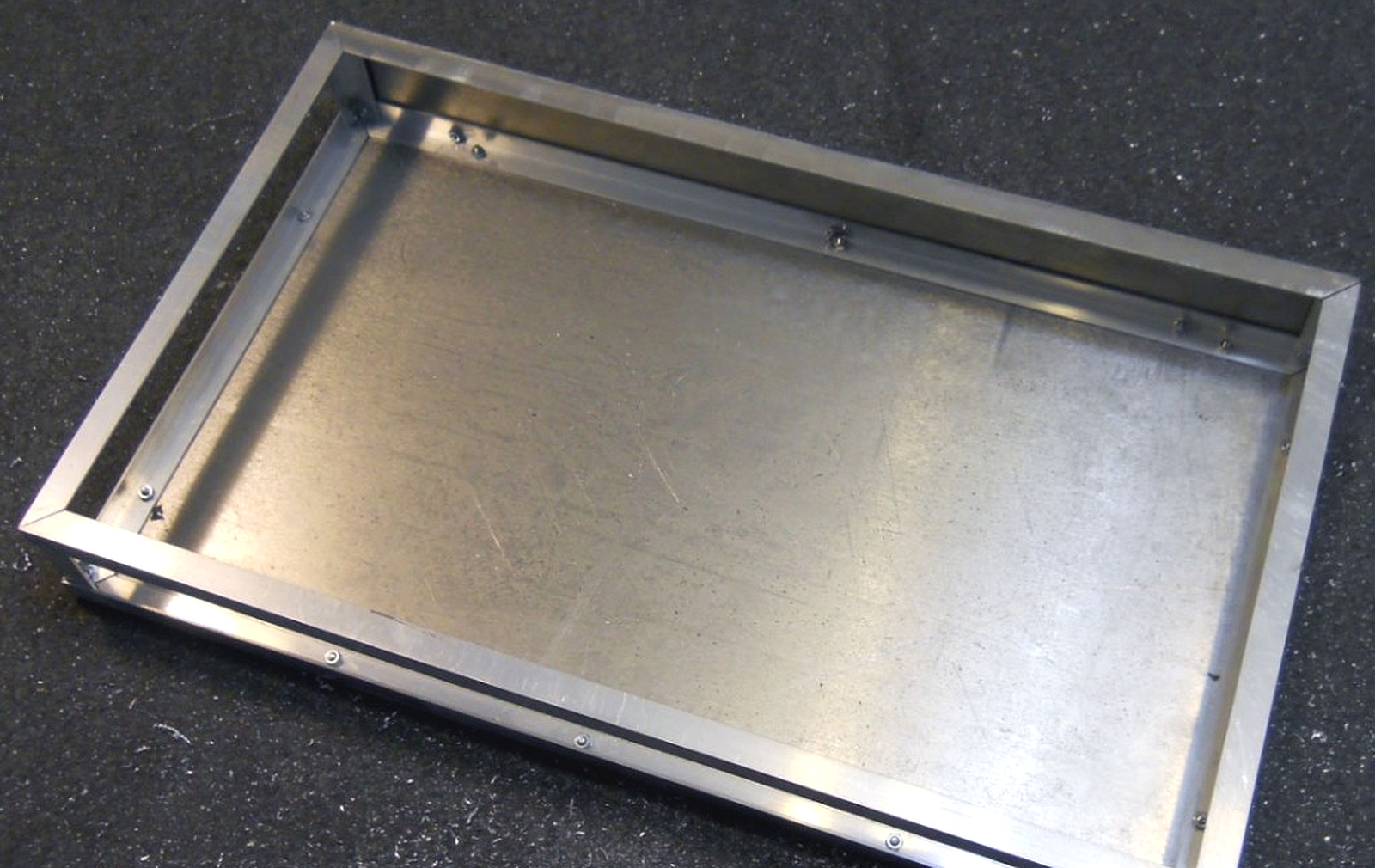

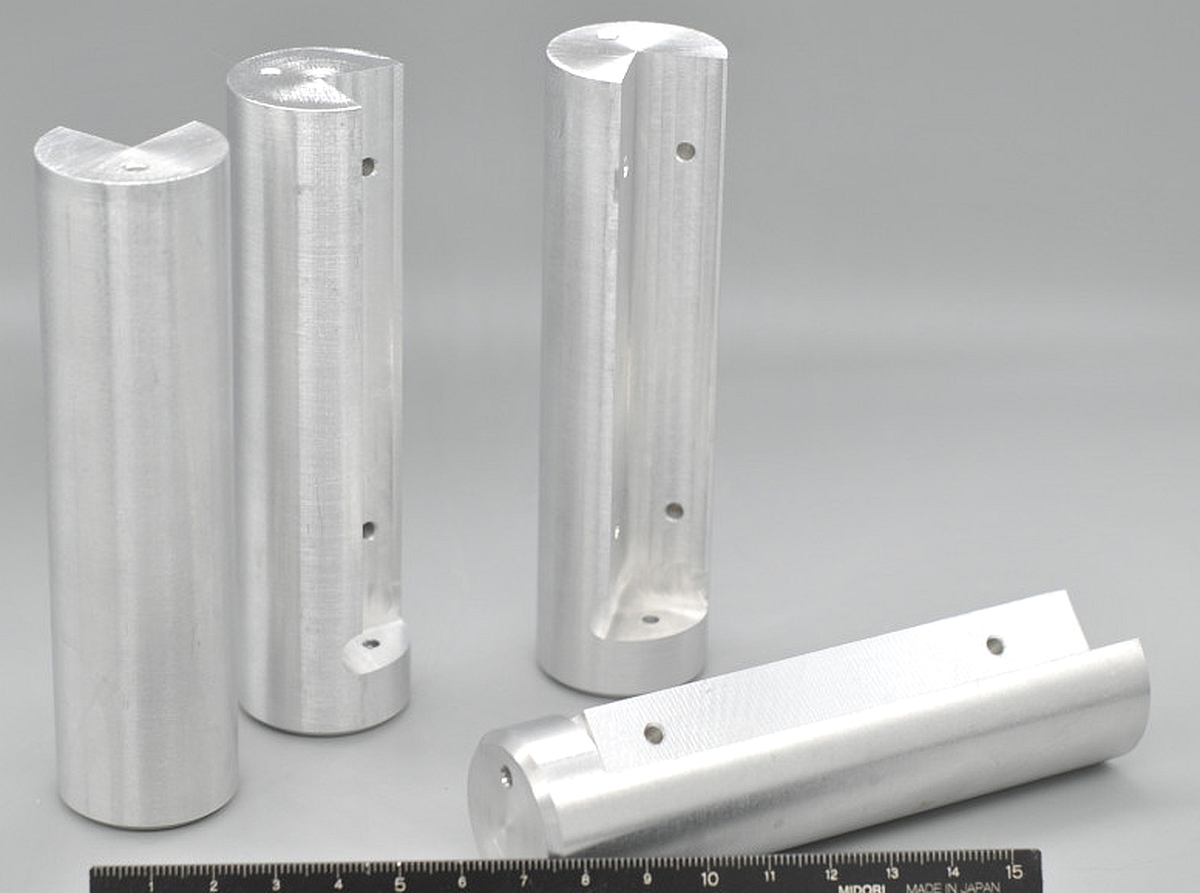

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

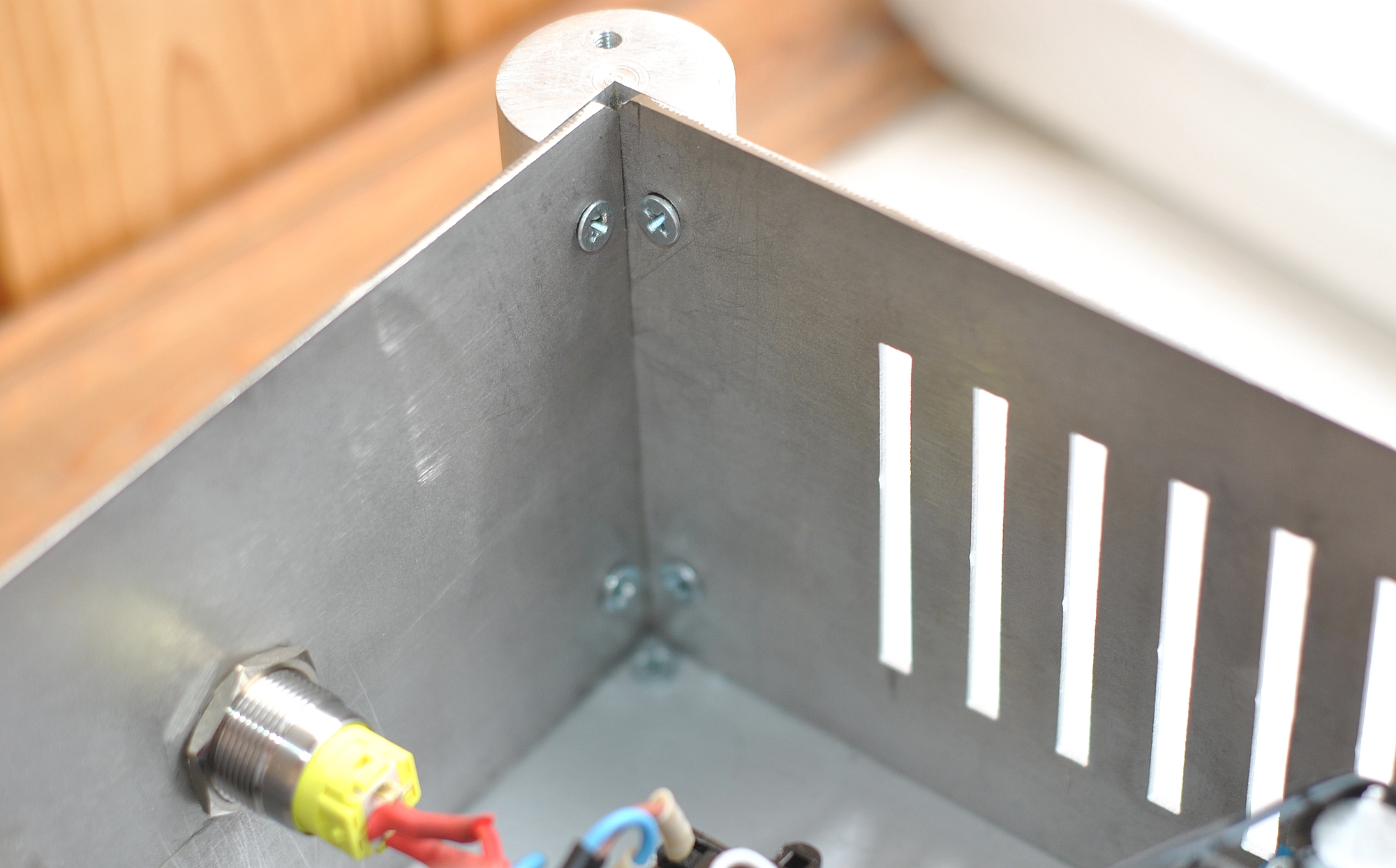

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

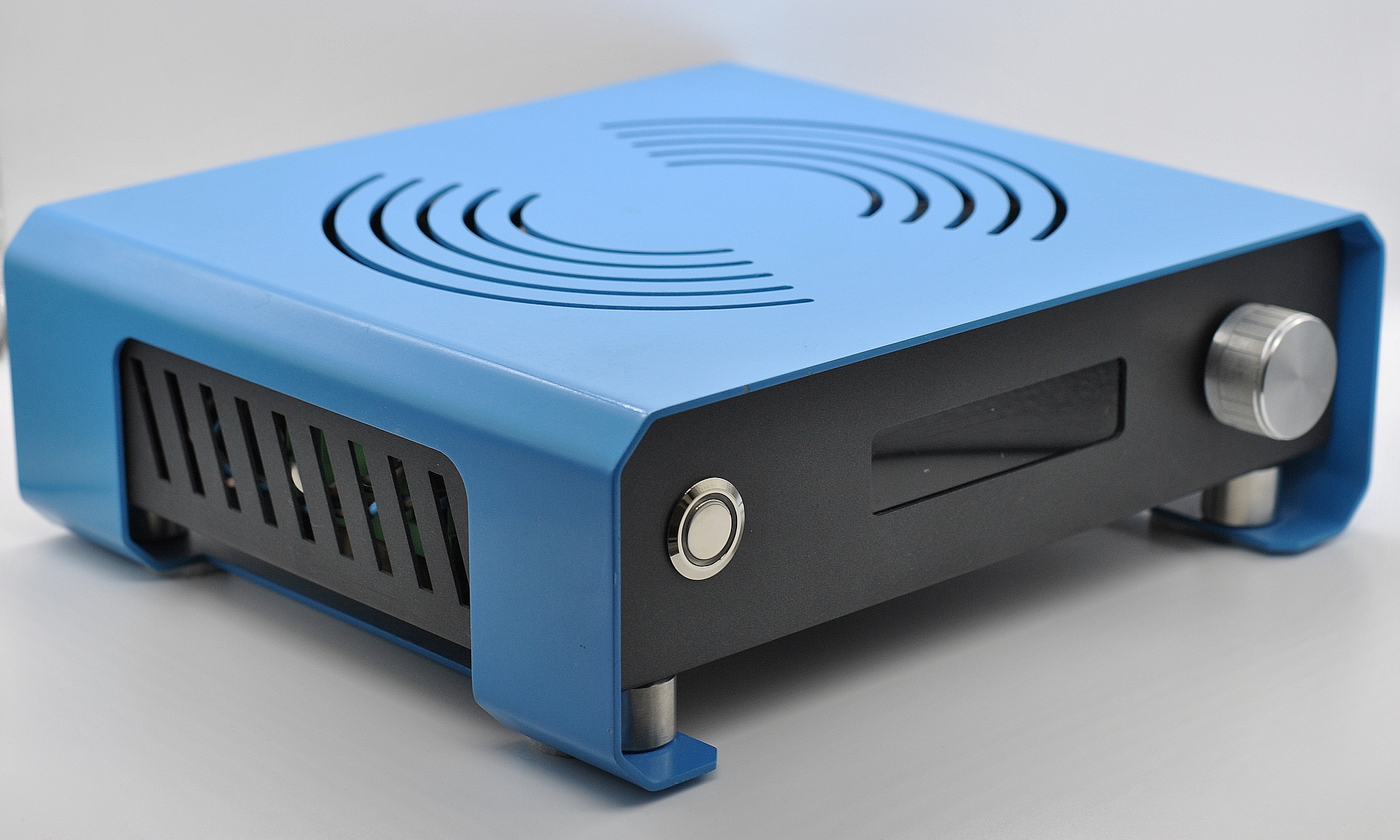

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник

Изготовления изделий из стеклопластика своими руками

Стеклопластик состоит из армирующего элемента, стеклоткани, и заполнителя, полимерной смолы. Стеклоткань является совокупностью упорядоченных особым образом волокон, пропитанных эпоксидной смолой. В зависимости от толщины материал может иметь вес квадратного метра от 300 до 900 грамм.

Метод ручного формования

В современном промышленном производстве используются различные технологии изготовления стеклопластика.

Для создания деталей из стеклопластика своими руками наиболее подходящим является метод ручного формования. Технология производства работ не предусматривает применения сложного оборудования и дорогостоящих материалов.

Для того чтобы изготовить стеклопластик своими руками методом ручного формования необходимо последовательно выполнить следующие этапы работ:

- выбор материалов;

- раскрой стеклоткани;

- создание разделительного слоя в матрице;

- создание покрывного слоя;

- укладка стеклоткани в матрицу;

- нанесение полимерного состава;

- повторение двух предыдущих этапов необходимое количество раз (в зависимости от толщины изделия);

- высыхание изделия;

- извлечение изделия из формы;

- окончательная обработка (в случае необходимости).

Главной особенностью метода ручного формования является высокая степень зависимости качества готовой детали от уровня мастерства исполнителя. Для того чтобы получить наиболее полное представление об изготовлении стеклопластика своими руками, необходимо рассмотреть каждый из этапов подробно.

Выбор материалов

Тип материала матрицы принимается в зависимости от количества серийно изготавливаемых деталей. Для одноразовой формовки матрицу допускается изготавливать из гипса. Если требуется изготовить более тысячи образцов, заказывают стальную матрицу. В домашних условиях матрицей часто служит слепок с оригинальной модели. Слепок удобнее всего изготовить также из стеклопластика по технологии, описанной выше.

Выбор типа стеклоткани зависит от требований, предъявляемых к прочностным и эстетическим характеристикам готового изделия. Ткань с тонкими волокнами придаст поверхности гладкий, глянцевый вид, а применение грубой стеклоткани обеспечит высокие показатели прочности.

Состав полимерной смолы также определяется исходя из назначения и условий эксплуатации детали. Полимерный заполнитель отвечает за такие технические характеристики стеклопластика, как:

- цвет изделия;

- степень водонепроницаемости;

- диапазон рабочих температур;

- подверженность влиянию химических реагентов и сред;

- восприимчивость к ультрафиолетовому излучению;

- уровень хрупкости, мягкости, ударопрочности изделия.

Подготовка стеклоткани

Раскрой стеклоткани выполняют по шаблону, изготовленному из плотного картона по размерам матрицы. Если изделие имеет сложную форму, допускается, в порядке исключения, использовать раскрой стеклоткани, состоящий из нескольких отдельных элементов.

В зависимости от толщины детали готовится необходимое количество слоев материала, которые складируются в удобном, легкодоступном месте, в порядке их формования в матрице. Если между процессами раскроя стеклоткани и формования изделий предусматривается перерыв в несколько дней, необходимо строго соблюдать условия хранения материала.

Разделительный слой

Разделительный слой, наносимый на поверхность формы матрицы, служит для обеспечения возможности безопасного извлечения готового изделия после набора им прочности. В качестве материала, из которого выполняется разделительный слой, часто применяется тефлоновый гель или автовоск.

Покрывной слой

Для укладки покрывного и последующих слоев стеклопластика применяется эпоксидная или полиэфирная двухкомпонентная смола. Компоненты смешиваются и настаиваются согласно технологическому регламенту завода-изготовителя. Приготовленный состав должен быть использован в течение 15 минут, в связи с чем, для каждого последующего слоя смола готовится заново.

Покрывной слой является первым слоем, укладываемым в матрицу и, одновременно, верхним, защитным слоем изделия. Его толщина должна составлять не более 0,4 мм во избежание появления трещин в процессе сушки. Процесс высыхания покрывного слоя длится до превращения его в студенистую липкую массу.

Укладка стеклоткани и пропитка смолой

После достижения необходимой консистенции покрывного слоя производится укладка раскроя стеклоткани в форму матрицы. Первый слой стеклоткани является наиболее тонким (300 г/м2), что обеспечивает максимально гладкую поверхность изделия.

Стеклоткань должна в точности повторять все изгибы формы матрицы без отслоений и образования воздушных пазух.

После укладки на стеклоткань наносят слой полимерной смолы, и образовавшуюся форму укатывают специальным валиком с целью более качественной пропитки и выдавливания пузырьков воздуха. Следующий слой стеклоткани укладывают, не дожидаясь высыхания смолы. Затем повторяется процесс приготовления и нанесения полимерного состава.

В зависимости от толщины и необходимой прочности изделия формуется различное количество слоев стеклоткани и пропитки. В качестве последнего слоя применяется стекловойлок или тонкая отделочная стеклоткань.

Извлечение из формы и окончательная обработка

Извлечение изделия из матрицы необходимо производить после набора материалом прочности во избежание его деформации и расслоения. В обычных условиях время высыхания стеклопластика составляет от 12 до 24 часов. Сократить это время можно путем прогрева матрицы инфракрасным излучателем, или поместив ее в сушильную камеру.

Окончательная обработка включает в себя обрезку и шлифовку краев изделия.

В случае необходимости, изделие может быть окрашено в нужный цвет краской на полиуретановой основе. Готовые материалы могут быть склеены друг с другом при помощи полимерных клеевых составов.

Правила выполнения работ

Для получения качественных изделий из стеклопластика, при производстве работ необходимо учитывать следующее:

- поверхности матрицы и емкостей для приготовления полимерной смолы должны быть чистыми;

- воздушные пузыри, которые не удалось выдавить валиком, необходимо удалить при помощи надреза лезвием;

- используемые инструменты (валики, кисти), а также емкости для смешивания компонентов необходимо сразу же после использования промывать ацетоном для удаления остатков смолы;

- температура в рабочем помещении не должна быть ниже 20 градусов для соблюдения правильной технологии процесса полимеризации смолы;

- компоненты полимера могут иметь токсичные испарения, поэтому работы необходимо производить в хорошо вентилируемом помещении;

- для защиты рук следует использовать перчатки;

- в помещении запрещается курить и пользоваться открытыми источниками пламени.

Хорошо объясняет, как изготовить стеклопластик своими руками видео ниже. В качестве примера автор видео изготавливает «реснички» для фар автомобиля.

Источник