- Український HPV клуб

- Змінюємо світ на краще

- Технология изготовления композитной рамы на основе пенопластовой модели

- How I built a carbon bike frame at home (and a bamboo frame too)

- Как я сделал углепластиковую велораму дома (и бамбуковую раму)

- Step 1Few important things you need for building the carbon frame

- Шаг1 Несколько важных вещей необходимых для изготовления углепластиковой рамы

- Карбоновая рама своими руками

- Композитная рама своими (моими) руками

Український HPV клуб

Змінюємо світ на краще

Технология изготовления композитной рамы на основе пенопластовой модели

How I built a carbon bike frame at home (and a bamboo frame too)

Как я сделал углепластиковую велораму дома (и бамбуковую раму)

After years of riding, the frame is still okay and I am still alive too, although I prefer riding my bike equipped by the bamboo/carbon frame, which I have built using the same method described here. Until now, several frames have been built by this method in the world | Я изготовил эту углепластиковую раму для горного велосипеда 4 года тому назад, использовав простую методику описанную в этой инструкции. Конечно, этот метод не годится для массового производства, но если вы планируете изготовить одну или две рамы для себя вы сможете изготовить раму очень хорошего качества. Ощущения от поездок на рамах собственного изготовления великолепны! После нескольких лет эксплуатации рамы показали себя хорошо и я остался жив, я предпочитаю кататься на бамбуково-углепластиковом велосипеде, который я изготовил методом описанным здесь. До сегодняшнего дня в мире изготовлено несколько велорам с использованием этого метода. |

Step 1Few important things you need for building the carbon frame

Шаг1 Несколько важных вещей необходимых для изготовления углепластиковой рамы

| 1. Frame jig – it is used to hold all parts in their exact position. I have built the frame jig from scrap wooden rods and some lathed parts and connected with screws. You can also build e.g. adjustable aluminum jig, where you can make the frame geometry according your needs. As a template of a frame dimensions for construction of a jig, I have used my bike frame that I rode before. The completed jig was stiff enough and guaranteed the position and the alignment of the metal parts during the construction of the foam core. 2. Metal parts – they include an aluminum bottom bracket shell, head tube, short seat tube, cable stops, rear dropouts and a rear brake bosses. The used thin walled tubes and cable stops were made on a lathe, for the carbon frame I have purchased rear dropouts and brake bosses from the bike parts supplier. I have made them by water-jet cutting for the bamboo frame. I prefer to use 7075 Alloy for the metal parts. It is good to have all aluminum parts anodized, as then you do not need to wrap a light layer of fiberglass around the aluminum tubes and part of the rear dropouts as an insulation between the aluminum and the carbon against galvanic corrosion. 3. Foam core – I have used polystyrene foam to make the core of the carbon frame. But it is better to use extruded polystyrene, or polyurethane foam, which is more rigid. Later I have used the polyurethane foam which is normally used for insulation of the outer walls of buildings. 4. Materials for laminating – I have chosen a bi-directional woven carbon cloth (180 grams per square meter). I have used MGS’s L285 epoxy resin with hardener 285 for laminating. For the carbon frame I used about 3.8 sq.m of the fabric, for the bamboo frame about 2.0 sq.m. You can also use uni-directional carbon for the base layers and use the bi-directional carbon just for the outer layer. 5. Supplies – I used plastic kitchen foil for covering the workbench during the wetting out the carbon, latex gloves, a small digital scale for weighing of the exact volume of resin and hardener, cups for mixing, paint brushes for wetting out, lots of electrical tape, sand paper and a good respirator during sanding. 6. Patience – the more the better | 1. Держатель рамы — применяется для точного расположения всех деталей. Я изготовил держатель рамы из деревянных планок и скрепил их шурупами. Вы также можете сделать настраиваемую алюминиевый держатель рамы, в котором вы сможете настраивать геометрию рамы для своих параметров. Как образец для постройки держателя рамы я использовал раму от моего велосипеда. Держатель рамы обеспечивает точное и надежное крепление металлических частей в процессе изготовления основы рамы. 2.Металлические части — они включают алюминиевые рулевую колонку, короткую подседельную трубу, держатели тросиков, узлы крепления колес, держатели задних тормозов, которые я купил у поставщика велозапчастей. Я сделал некоторые из этих части для бамбуково-углепластиковой рамы на абразивно-водоотрезном станке. Я предпочитаю использовать алюминиевый сплав 7075 для металлических частей. Желательно анодировать все алюминиевые поверхности это позволит не защищать поверхности слоем стеклоткани для исключения гальванической коррозии между алюминием и кабоном. 3.Основа рам – я использовал полистирол для изготовления основы рамы, но лучше использовать экструдированный полистирол или полиуретан, который более прочен. Позднее я использовал полиуретан,который применяется для утепления стен домов. 4. Материал для рамы — я выбрал двунаправленную углеткань (180 грамм на метр квадратный). Я применял связующее MGS’s L285 с твердостью 285. На углепластиковую раму ушло около 3,8 на бамбуковую раму потрачено около 2 метра квадратных углеткани. Вы также можете применять однонаправленную углеткань для начальных слоев и двунаправленную углеткань для внешних слоев. 5. Комплектующие — я использовал кухонную пленку при пропитывании компаундом углеткани, латексные перчатки, небольшие весы для точного смешивания компаунда, чашка для смешивания, кисть для пропитки углеткани, много изоленты, шлифовальная шкурка и хороший респиратор. Источник Карбоновая рама своими руками

Сори за ужасний перевод, сылка на оригинальную статью, на английском язике: http://www.bmeres.com/carbonframe1.htm Все началось после того, как я прочитал статью, как сделать карбоновий велосипед. Спасибо этой превосходной статье, и я решал сделать раму MTB, хотя я никогда не имел дела с карбоном. Я всегда хотел владеть карбоновой рамой!

В этой картине вы можете видеть дюралюмин части в их точной позиции. Высшее придание трубчатой формы и внизу придание формы были также связаны с резанными маленькими кусками пинопласта для следующего посыпания песком. В целом рама была готова для посыпания (чтобы достичь присущей формы) песком.

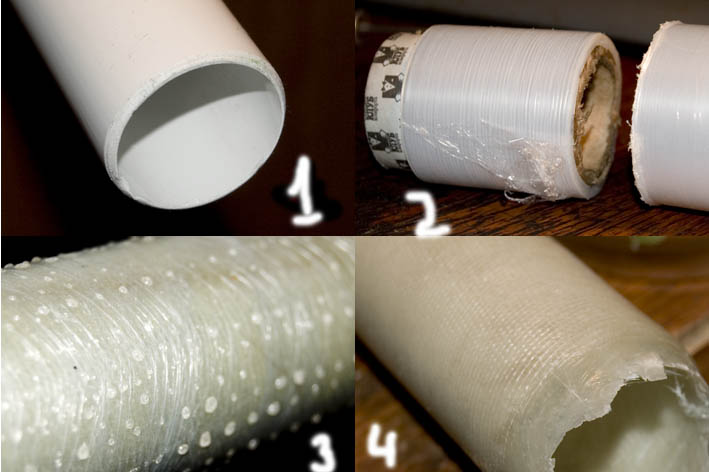

Материалы для покрития — я использивал двустороннее углеродистое полотно (180 граммов). Я использовал смолу эпоксидную, для покрития я использовал пластмассовую фольгу из кухни для покрытия инструментального средства в течение увлажнения углеволокна, латексные перчатки, маленький цифровой масштаб для взвешивания точного объема смолы и вещества, способствующий закалке, щетки краски для увлажнения, и много электрической ленты. Я только имел теоретическое знание того, как сделать это, но соответственно инструкциям, как смешать эпоксидную смолу и как увлажнить углеродистое полотно, все пошло хорошо. На картинке, вы можете видеть, что корпус после первого слоя был добавлен и электрическая лента была перемещена. Она начинала напоминать реальный корпус велосипеда. Приблизительно четыре часа после первого слоя было сделано, я перемещаю электрическую ленту легко и я добавил другой слой, и снова. Я пробовал сделать многие слои в течение дня. Я комбинировал слои по диагонали и повертикали. На вершине и внизу придания трубчатой формы и придание места трубчатую форму, есть 9 слоев. Высокие площади давления были покрыты дополнительным 6-8 слоев. Картина после последнего слоя угля. Наконецто корпус полностью видиржен в течение нескольких дней около 50°C Финал — после снятия корпуса , я посыпал песком полную поверхность. Также я связал кабельные ограничители а затем я чистил пескодувкой все видимые части. Я добавил несколько слоев мокрой эпоксидной смолы, с посыпанием песком между каждым слоем. Целая поверхность била отполирована для лучшего вида. Тестируя — я делаю все испытания как определено стандартами ISO. Я полагаю, что рама прочная , и лучше, чем любая другая обичная рама. Рама оборудована новой карбоновой вилкой, которую я сделал для этой рами. Источник Композитная рама своими (моими) рукамиВ данной ветви будут подробные технические моменты, нюансы, ошибки и возможные лучшие исполнения. Итак готова первая трубка, которая пойдет на наз переднего треугольника. Заготовка длинной 650. Вес трубы 300гр, после всяких урезаний и подгонок масса сгонится, думаю до рассчетных 240-250гр. небольшое отступление: стеклотекстолит будет тем прочнее (и легче), чем меньше эпоксидной смолы в нем, при условии что нет воздушных пузырей и все волокна пропитаны. Именно это — важное условие для создания качественного стеклопластика. В болалке было написано, что лицевые панели, изготавливаемые для автомобилей из стеклопластика, по весу были на уровне родных из железа. Именно проблематичность сжать все слои сложной формы (в производстве используются двойные пресс формы, а не просто основания для слепка), выдавить излишки эпоксидной смолы, вынуждали любителей брать прочность за счет количества слоев (массы). Такая же проблема была у меня, когда я пытался сделать руль. Я, признаюсь, даже не делал попытки сжать слои, а просто намотал на бумажную трубочку, прихватил по краям и середине скотчем и оставил «сохнуть». А поскольку намотать стекловолокно пропитанное смолой по длинне 700мм в 2 руки дело непростое, то там образовалась целая куча воздушных полостей. итог — этот руль скрутил колечком, поломал и выбросил. Источник |

ДХ_шник

ДХ_шник