Нагревательный элемент для экструдера своими руками

В этой статье рассмотрим, как изготовить экструдер. Но сначала давайте, что такое экструдер и экструзия.

Экструдер — это машина для непрерывной переработки полимерного сырья в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство.

Экструзия (технологический процесс) — метод и процесс получения изделий из полимерных материалов путём продавливания расплава материала через формующее отверстие в экструдере.

Говоря простым языком, в камере устройства пластмасса расплавляется и под давлением выдавливается через сопло головки в пресс-форму.

Инструменты и материалы:

-Металлическая труба с резьбой на конце;

-Головка торцевая;

-Удлинитель для головки;

-Сварочный аппарат;

-УШМ;

-Тиски;

-Напильник;

-Перфорированный уголок;

-Два уголка-кронштейна;

-Медная трубка;

-Крепеж;

-Металлический хомут;

-Нагревательный элемент;

-Терморегулятор с датчиком;

-Стекловолокно;

-Алюминиевый скотч;

-Фитинги;

-Металлическая полоса;

-Угольник;

-Дрель;

Шаг первый: поршень

Камеру экструдера будет из металлической трубы 20 мм. Внутренняя стенка трубы должна быть ровная без шва. Внутрь камеры будет закладываться пластик, нагреваться и выдавливаться через сопло. Для выдавливания нужен поршень. Поршень мастер изготовил из торцевой головки. Подобрал головку по диаметру трубки. Установил ее на удлинитель. Приварил головку к удлинителю. Заварил торцевое отверстие головки.

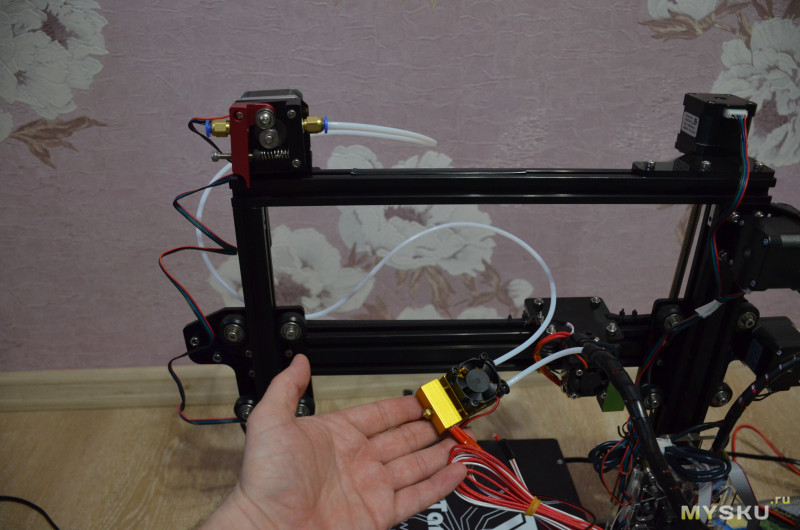

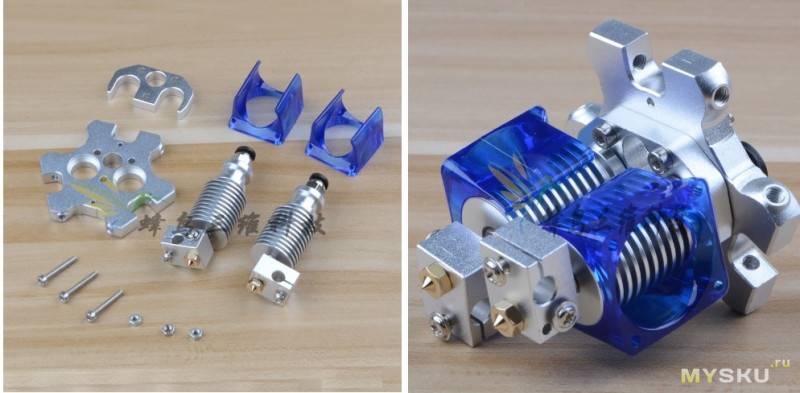

Небольшой отчет о покупке и установке комплекта экструдера для 3D принтера. Для тех, кто хочет добавить цветную печать в свой принтер.

Давно назрел апгрейд 3D принтер, особенно хотелось попробовать цветную печать — обзавестись двойным экструдером на принтере Tevo Tarantula. В свое время не было в наличии версии Large и Dual, взял просто Large, но с прицелом, что когда нибудь…

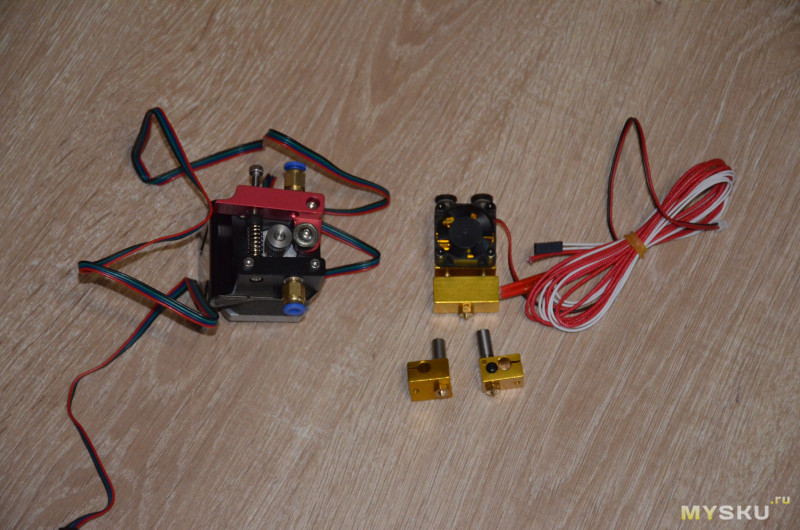

Но это когда-нибудь настало. Заранее были приобретены комплекты для апгрейда: механизм подачи (extruder coolend) с высокомоментным двигателем, а также «горячая» часть — специальный радиатор с двумя каналами для двух цветов пластика. В комплекте были нужные провода, нагреватели, термодатчики.

Для доработки потребуется:

— высокомоментный двигатель. То есть шаговик, который будет крутиться не быстро, но точно. А момент нужен, чтобы «продавливать» пластик через сопло. И если сопло стоит 0,8 мм, то высокий момент не нужен, то для маленьких сопел с отверстием 0,3. 0,2 мм нужен обязательно, момент возрастает в несколько раз. Как вариант — использование двигателя с редуктором.

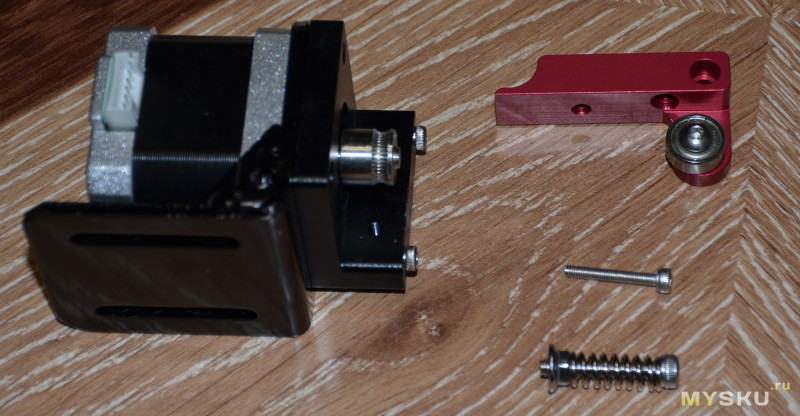

— набор для механизма экструдера. Это прижимы, ролик, зубчатое колесо, пружина, фланцы.

— скоба крепления двигателя.

— провод подключения двигателя. Обычно правда сразу идет в комплекте с двигателем.

— если на плате отсутствует выход под второй (третий) двигатель экструдера, то необходимо будет купить разветвитель-адаптер 2-in-1 для установки драйвера нового двигателя.

— трубка подачи пластика (тефлоновая трубка OD=4/ >

для «горячей части»:

— два радиатора Е3D или один двойной.

— два нагревательных блока

— нагревательные картриджи и термисторы.

— вентилятор обдува термобарьера.

для сборки и настройки:

— прямые руки

— модифицированная прошивка

— настройка и калибровка. Учитывайте расстояние между соплами. Учитывайте, что по X и Y осям второй хотэнд чуть «съел» расстояние. Сопла должны быть на одном уровне (по высоте). Даже 0,1 мм имеет значение на итоговое качество печати. Для дельта принтера два сопла очень тяжело калибруются.

Несколько слов про популярные микширующие/двойные Хотэнды.

Это так называемые Химера и Циклоп.

Химера (Chimera) — это глубокая модификация E3D хотэнда с плоским радиатором, двумя входами (фланцы) и двумя нагревательными блоками.

Циклоп (Ciclop) — аналог Химеры, тот же радиатор и два канала, но общий нагревательный блок и одно сопло.

Смена пластика происходит ретрактом одного прутка и подачей другого. Минус — пластики должны иметь близкую температуру плавления, так как нагреватель один, общий и общий термодатчик. То есть «подружить» PLA и, например, ABS не получится. А вот ABS и HIPS — вполне. Соответственно не подходит для печати поддержек PVA пластиком, так как PVA имеет низкую температуру плавления и при 200-210° С уже перегревается и получается пробка в канале.

Есть еще Diamond hotend, заострять внимание на нем не буду, так как кроме нестандартного сопла на 0,4мм за бешеные деньги они не могут ничего предложить.

Итак, решено было взять комплектом все, перестраховываясь от различных несовместимостей и дополнительного ожидания. Был заказан комплект механизм подачи+двигатель и отдельно комплект двойного экструдера.

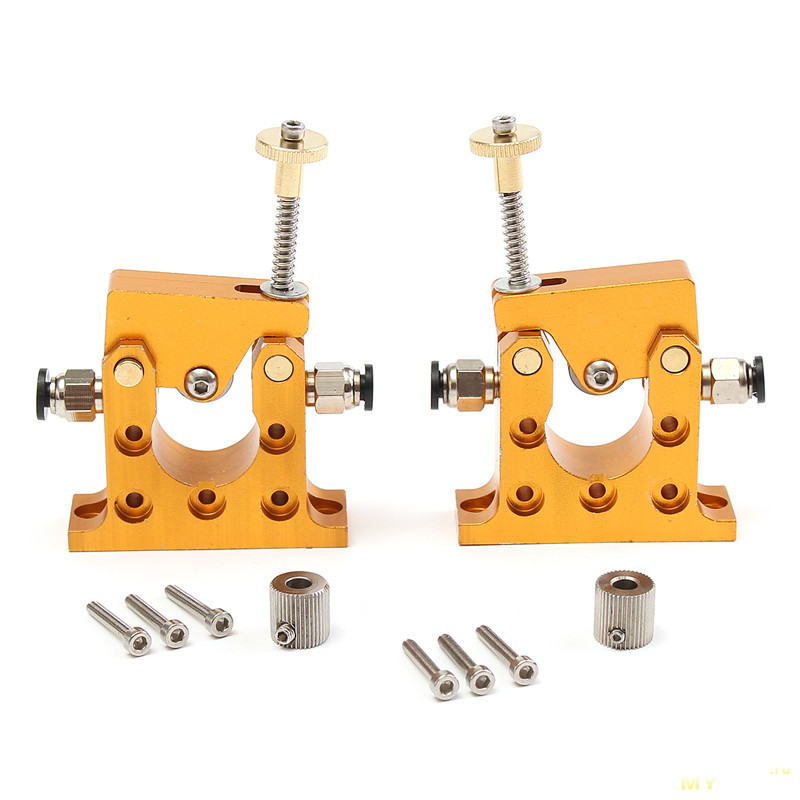

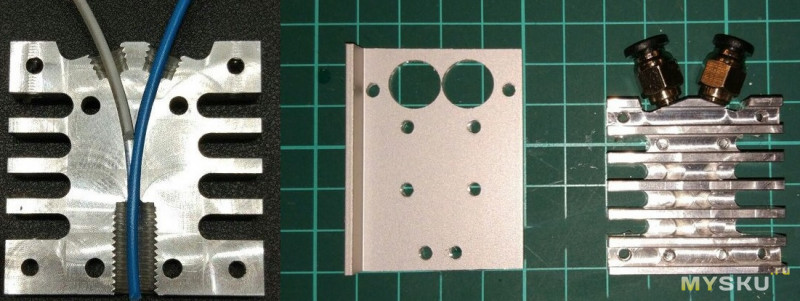

Характеристики комплекта MK7/MK8 All Metal Remote Extruder Kit

Диаметр прутка — 1,75 мм

Материал механизма — анодированный алюминий ( «7075 авиационный» сплав)

Размещение: Слева, справа, по центру.

— 2 фитинга для PTFE трубки с диаметром 4 мм

— кабель подключения двигателя

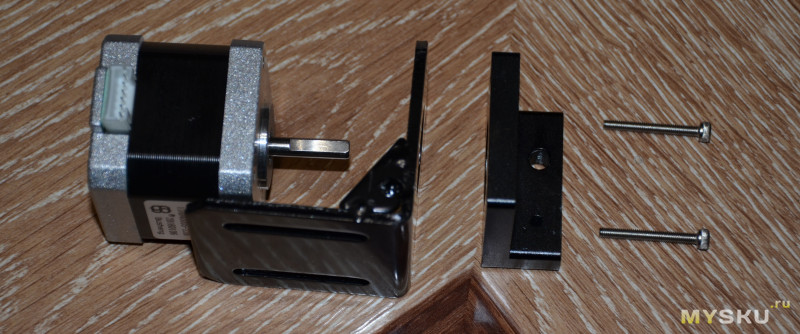

— двигатель 17hd40005-22b

— U-ролик 624ZZ

— скоба крепления

— MK7 зубчатое колесо с проточкой

— шестигранник

— пружина

— комплект винтов.

Теперь чуть более подробно про купленный комплект. Пришло все в простом пакете и в пупырке. Посылка достаточно тяжелая.

Огромный плюс — фуллметалл, то есть отсутствие пластиковых деталей в механизме экструдера. Почему плюс — потому что в моей уже люфты (выработка), плюс повреждено пластиковое крепление. Перепечатывал, но не торт. Лучше пусть все будет металлическое.

Так что при доставке ничего не пострадало. Распаковываем смело!

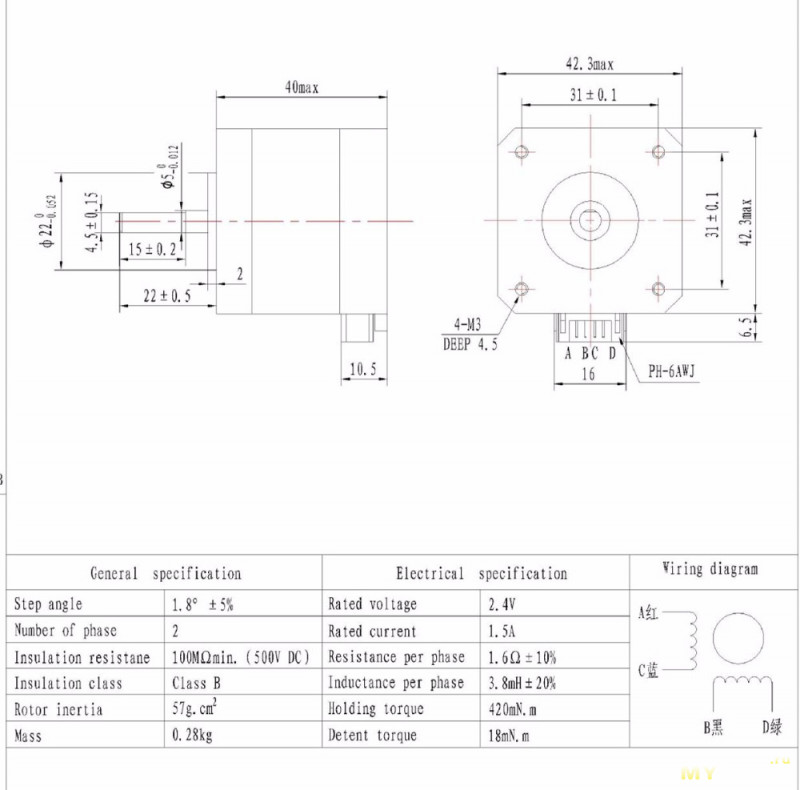

Маркировка высокомоментного шагового двигателя.

Зубчатая шестеренка с проточкой.

Двигатель 17hd40005-22b

Характеристики

Сравните с характеристиками «обычного» 17HS4401

Далее механизм. Бывает трех видов: для установки слева, справа, по центру. Отличаются фрезеровкой на «ручке» — рычаге, на который нажимают при заправке пластика. Можно оценить, если знаете уже место расположения экструдера.

В этом комплекте идет прямая зубчатая шестерня, если братьс проточкой, то это еще плюсом.

Можно взять вот такой кит

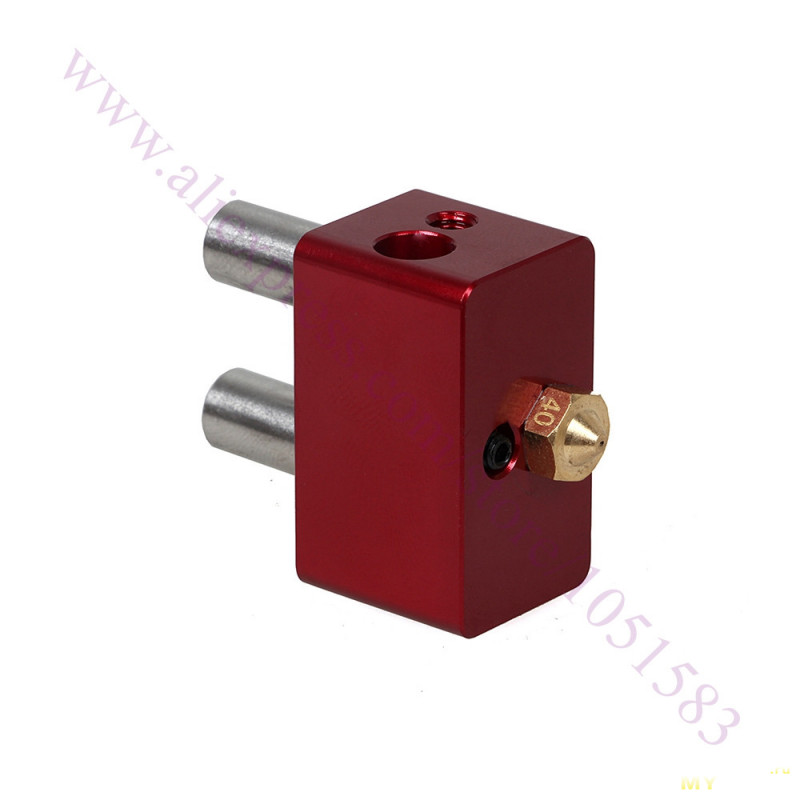

Хотэнд

Двойной радиатор

И к нему блок типа циклоп

Плюс термистор, нагревательный картридж, фланцы для пластика, трубка.

Можно на радиатор установить не блок-циклоп, а обычные блоки типа volcano, две штуки. Только трубки-горловины нужны без резьбы. Вот такие

Основное все. ИМХО, дешевле купить все в наборе, с нагревателями, термисторами и вентилятором.

Начинаем собирать комплект. Тут дело не хитрое.

Устанавливаем шестерню. Потребуется с шестигранник на 1,5.

Далее в таком порядке: скоба-основание-рычаг-пружина.

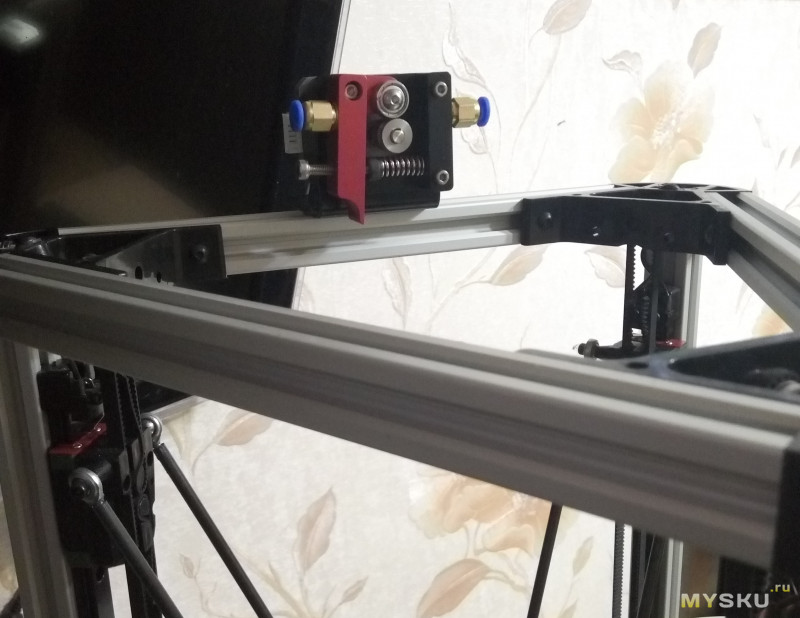

Естественно скоба сначала крепится на нужное место принтера, иначе у вас не будет возможности закрепить, так как пазы окажутся под корпусом двигателя. Для наглядности я соберу сначала без установки на принтер.

Обратите внимание на разную длину и диаметр винтов. Каждый предназначен для своего отверстия.

Далее устанавливаем рычаг и пружины

Получилось как то вот так.

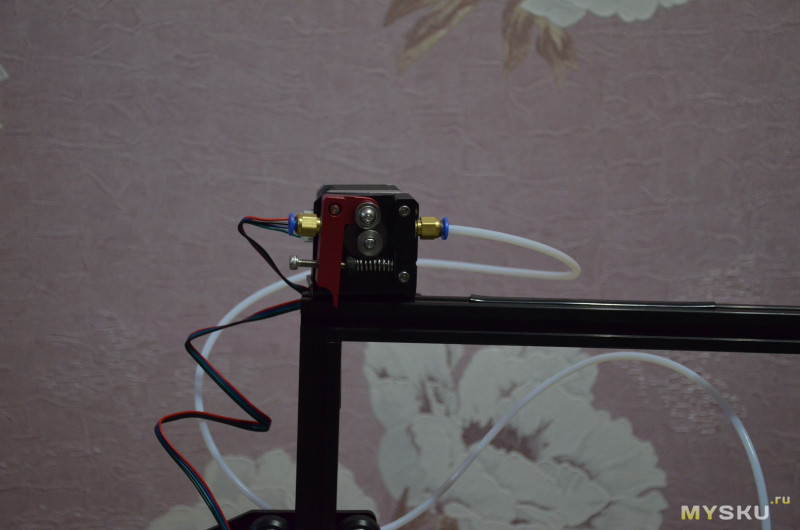

Затем прикручиваем фланцы для прутка

Вот фотография комплекта до «примерки»

Примеряем к принтеру. На принтере сейчас штатно установлен простой экструдер с модифицированный E3D (который имеет трубку до самого сопла). Для установки хотэнда Циклоп потребуется заменить каретку оси Х.

Для окончательной установки мне еще предстоит напечатать крепление для экструдера, либо найти удобное положение скобы для крепления на профиль 2020.

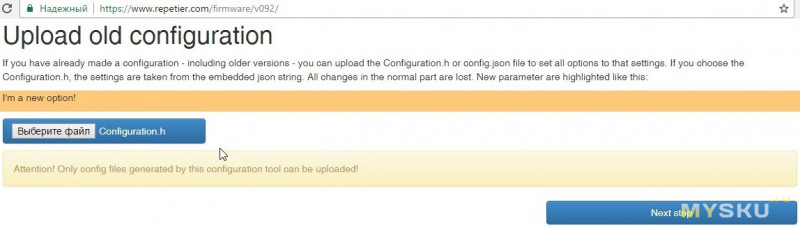

Итак, несколько слов о модификации прошивки Tevo Tarantula.

Заходим в онлайн конструктор прошивки Repetier-Firmware configuration tool

И сразу же загружаем свой Configuration.h. Мы получаем возможность модифицировать заведомо рабочую прошивку своего принтера.

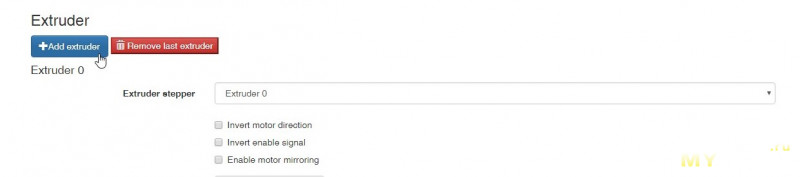

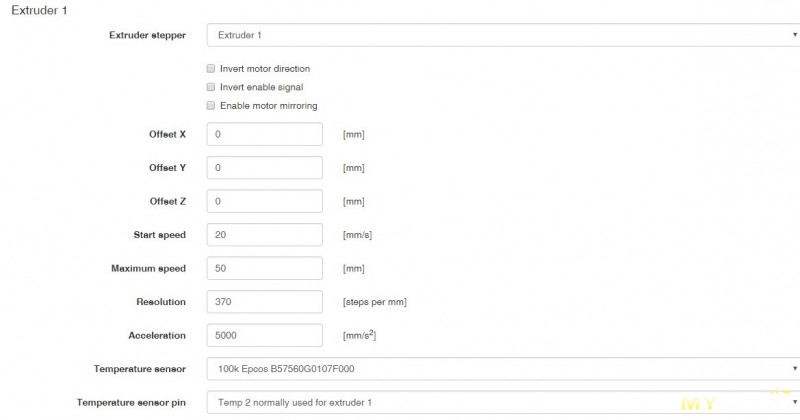

На четвертой вкладке «Tools» нажимаем «добавить экструдер». По умолчанию у нас только один, Extruder0.

Добавляем Extruder1.

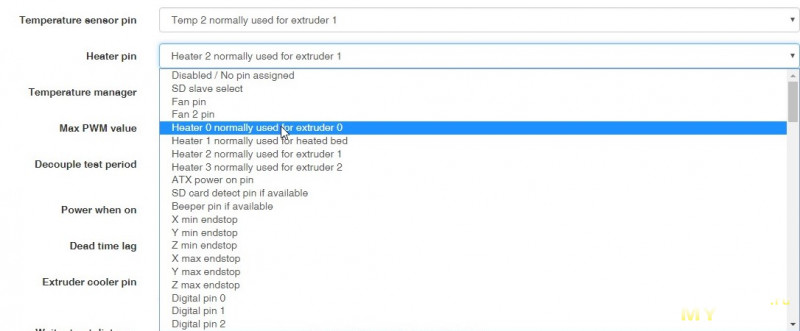

И конфигурируем его. Указываем pin по необходимости.

Обратите внимание, что если у вас микширующий хотэнд с одним нагревателем и одним термистором, это тоже необходимо указать в прошивке.

Нагреватель0 и Темп0 для основного экструдера. Если отдельный блок нагревателя у второго — то указываем Нагреватель2 и Темп2 для второго экструдера. Далее сохраняем, заливаем в принтер и пробуем.

В управляющей программе либо с дисплея даем задание на подачу N мм прутка. Например, 100 мм. И затем измеряем результат: могло вылезти больше или меньше. Учитываем разницу, вводим поправочный коэффициент в прошивку и перепроверяем еще раз. Операцию лучше всего проводить со снятой трубкой боудена.

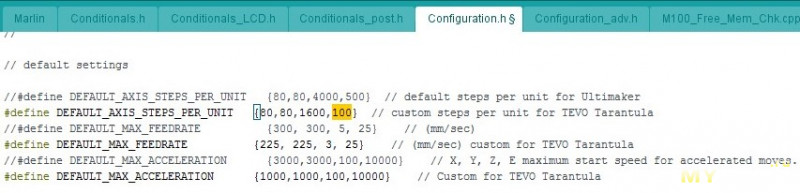

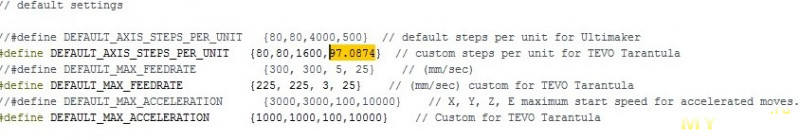

Вот сюда в файле Configuration.h в разделе «default settings» прописываем количество шагов DEFAULT_AXIS_STEPS_PER_UNIT для экструдера (четвертое значение, первые три — оси Х, У, Z).

Высчитываем поправочный коэффициент и заносим. Например, выдавило больше чем надо, не 100, а 103 мм. Делим 100/103, полученный результат заносим в прошивку.

Сохраняем, компилируем, заливаем, проверяем.

Если что — расчет количества шагов экструдера DEFAULT_AXIS_STEPS_PER_UNIT считается по формуле:

где micro steps per rev — количество микрошагов двигателя для 1 оборота = 3200, то есть 16 микрошагов на шаг, 200 шагов за оборот

— количество микрошагов двигателя для 1 оборота

gear ratio — соотношение количества зубьев в редукторе экструдера. В моем Тево редуктора нет, поэтому =1

pinch wheel diameter — диаметр впадины толкающего винта

После расчета всеравно проверять по указанной выше методике.

В группе FB есть некоторые публикации на эту тему (там же и свежие прошивки Dual), а также каретка для двойного хотэнда для оси Х.

А конкретно, установить комплект для цветной печати вот такой

Самый «недорогой» по стоимости — это комплект из двух простых E3D.

Но есть и другая мысль: сделать вот такой, чтобы не перетежелять голову у дельты. Это V-twin хотэнд, вернее радиатор для хотэнда. Вовнутрь вкручивается стандартная трубка-горловина (Throat) M6, а после — обычный нагревательный блок.

Смена прутка осуществляется большим ретрактом.

Плюс конструкции — компактность. Минус — остатки пластика в сопле, потребуется «строить башню», для прочистки, а это умеет не каждый слайсер.

Ну и на настоящий момент большая сложность — правильно отрисовать корпус эффектора для печати, чтобы не потерять функционал, заложеный изначально в Micromake D1, а именно: автокалибровку нажатием сопла (усилие передается через рычаг на концевик), и обдув сопла — воздуховод с узким плоским обдувом, который как «воздушный нож», мощным потоком охлаждает пластик, позволяя выполнять сложные построения типа «мост» без каких либо проблем.

Вот ссылка на корпус эффектора. Пока загвоздка или отрисовать его, или найти в CADе, чтобы можно было изменить «под себя».

Механизм подачи тоже примерил. Очень удобно на дельте размещать вверху, либо по разным вертикальным стойкам.

Про софт сейчас рассказывать не буду, там и так для целой большой статьи. Скажу, что поддержки другим пластиком умеют практически все слайсеры, а вот микшировать — бесплатные не умеют. Выход — скачивать готовые stl модели в цвете или «покупать» S3D.

Детали для сборки экструдера

О сборке принтера Mosaic из набора деталей от компании MakerGear рассказано в статье Собираем 3D принтер своими руками. Наверное, вы обратили внимание, что там подробно рассмотрено устройство 3D принтера, но не идет речь о печатающей головке. Это тема сегодняшнего разговора.

Мы рассмотрим виды экструдеров и способы изготовления отдельных деталей этого сложного механизма, чтобы понять как сделать экструдер своими руками (видео о сверлении сопла в конце статьи).

Принцип работы и разновидности

Печатающая головка 3-d принтера протягивает пруток пластика, разогревает его и выталкивает горячую массу через сопла.

Wade extruder

На картинке представлена упрощенная схема экструдера типа Wade. Устройство состоит из двух частей. Вверху расположен cold-end (холодный конец) – механизм, подающий пластик, внизу – hot-end (горячий конец), где материал разогревается и выдавливается через сопло.

Экструдер Боудэна

Существует и другая конструкция устройства, где холодная и горячая части разведены, а пластик поступает в hot-end по тефлоновой трубке. Такая модель, где cold end жестко закреплен на раме принтера, получила название Bowden extruder.

К ее несомненным достоинствам стоит отнести следующее:

- материал не плавится раньше времени и не забивает механизм;

- печатающая головка значительно легче, что позволяет увеличить скорость печати.

Однако и недостатки имеются. Нить пластика на таком большом расстоянии может перекручиваться и даже запутываться. Решением этой проблемы может стать увеличение мощности двигателя колдэнда.

Cold end

Пруток филамента проталкивается вниз шестерней, приводящейся в движение электродвигателем с редуктором. Подающее колесо жестко крепится на валу двигателя, в то время как прижимной ролик не закреплен стационарно, а находится в плавающем положении и, благодаря пружине, может перемещаться. Такая конструкция позволяет нити пластика не застревать, если диаметр прутка на отдельных участках отклоняется от заданного размера.

Hot-end

Пластик поступает в нижнюю часть экструдера по металлической трубке. Именно здесь материал разогревается и в жидком виде вытекает через сопло. Нагревателем служит спираль из нихромовой проволоки, или пластина и один-два резистора, температура контролируется датчиком. Верхняя часть механизма должна предотвратить раннее нагревание филамента и не пропустить тепло вверх. В качестве изоляции используется термостойкий пластик или радиатор.

Подающий механизм

Схема униполярного шагового двигателя

Прежде всего, нужно подобрать шаговый двигатель. Лучше всего купить аналог Nema17, но вполне подойдут и моторы от старых принтеров или сканеров, которые на радиорынках продаются совсем дешево. Для нашей цели нужен биполярный двигатель, имеющий 4 вывода. Собственно, можно использовать и униполярный, его схема показана на рисунке. В этом случае желтый и белый провода просто останутся неиспользованными, их можно будет отрезать.

Как правило, моторчики от принтеров слабые, но вот EM-257 (Epson), как на рисунке ниже, с моментом на валу 3,2 кг/см, вполне подойдет, если вы собираетесь использовать филамент Ø 1,75 мм.

Для прутка Ø 3 мм, или при более слабом двигателе, понадобится еще и редуктор. Его тоже можно подобрать из разобранных старых инструментов, например, планетарный редуктор от шуруповерта.

Двигатели от принтеров

Переделка понадобится, чтобы насадить шестерню двигателя шуруповерта на шаговик, совместить ось вращения моторчика с редуктором. И крышку для подшипника выходного вала тоже нужно изготовить. На выходной оси устанавливается шестерня, которая и будет подавать пруток пластика в зону нагрева.

Корпус экструдера служит для крепления двигателя, прижимного ролика и хотэнда. Один из вариантов показан на рисунке, где через прозрачную стенку хорошо виден красный пруток филамента.

Изготовить корпус можно из разных материалов, придумав собственную конструкцию, или, взяв за образец готовый комплект, заказать печать на 3-d принтере.

Экструдер с прозрачным корпусом

Главное, чтобы прижимной ролик регулировался пружиной, так как толщина прутка не всегда идеальна. Сцепление материала с подающим механизмом должно быть не слишком сильным, во избежание откалывания кусочков пластика, но достаточным для проталкивания филамента в hot-end.

Нужно отметить, что при печати нейлоном лучше использовать подающую шестерню с острыми зубчиками, иначе она просто не сможет зацепить пруток и будет проскальзывать.

Цельнометаллический хотэнд

Широко распространены и пользуются популярностью хотэнды фирмы E3D. Можно купить его на ebay.com за 92 $ (без доставки) или скачать чертежи, находящиеся в свободном доступе на официальном сайте компании ( http://e3d-online.com/ ), по которым и сделать, прилично сэкономив.

Устройство hot end

Радиатор изготавливается из алюминия и служит для отвода тепла от ствола хотэнда и предотвращения преждевременного нагревания материала для печати. Вполне подойдет светодиодный радиатор, для усиления охлаждающего эффекта можно направить на него еще и вентилятор небольшого размера.

Ствол хотенда – полая металлическая трубка, соединяющая радиатор и нагревательный элемент. Изготавливается из нержавеющей стали из-за ее низкой теплопроводности.

Вот как выглядит деталь в разрезе и ее чертеж с размерами под пруток Ø 1,75 мм.

Тонкая часть трубки служит термобарьером и предотвращает распространение тепла в верхнюю часть экструдера. Важно, чтобы филамент не начал плавиться раньше времени, ведь в этом случае прутку придется толкать слишком много вязкой массы. В результате увеличивается сила трения, и забиваются трубка и сопло.

С проблемой сталкиваются не только авторы самодельных конструкций. Такое частенько случается в цельнометаллических хотэндах, даже если экструдер изготовлен на производстве.

Если вы сами просверлили деталь, нужно отполировать отверстие ствола. Для черновой шлифовки подойдет мелкая наждачная бумага «нулевка», закрепленная скотчем на сверле меньшего диаметра.

Обязательна чистовая полировка до зеркального блеска (нитью и пастой ГОИ № 1), затем полезно прожарить отверстие подсолнечным маслом для уменьшения силы трения. Чтобы предотвратить слишком раннее разогревание пластика, можно покрыть нижнюю часть трубки, находящейся в радиаторе, тонким слоем термопасты.

Еще одна возможная проблема: расплавленный пластик под давлением поступающего прутка может просочиться вверх и остыть в зоне охлаждения, что приведет к забиванию ствола и прекращению печати. Бороться с этим можно с помощью тефлоновой изоляционной трубки, которая вставляется в ствол хотэнда до зоны начала разогрева филамента.

Нагреватель

В качестве нагревательного элемента используется алюминиевая пластина. Если вам не удалось найти подходящего по размеру толстого бруска, вполне подойдет алюминиевая полоса толщиной 4 мм, которую можно приобрести в магазинах стройматериалов. В этом случае нагревательный элемент будет состоять из двух частей. Необходимо просверлить центральное отверстие для ствола хотэнда, и скрутив болтом, зажать всю конструкцию в тисках. Затем насверлить нужное количество отверстий для составляющих элементов нагревателя:

- болта крепления,

- двух резисторов,

- терморезистора.

Для нагревания пластины можно использовать керамический 12v нагреватель или резистор на 5 Ом. Но для нашего блока лучше подойдут два резистора на 10 Ом, так как они гораздо меньше по размеру, а соединение параллельно как раз и даст нужное сопротивление в 5–6 Ом.

Нагревательный элемент в сборе

Контролировать температуру будет NTS-термистор 100 кОм марки B57560G104F, с максимальной рабочей температурой 300 °C. Терморезисторы с меньшим сопротивлением использовать нельзя, они, как правило, обладают большой погрешностью при высоких температурах.

Необходимо обеспечить плотное соединение резисторов с пластиной, так как воздушная прослойка тормозит нагревание. Здесь важно правильно выбрать герметик. Лучше всего использовать керамико-полимерные пасты (КПДТ), рабочая температура которых не менее 250 °C. Для дополнительной теплоизоляции неплохо весь hot-end замотать стеклотканью.

Сопло

Приспособление для сверления сопла

Глухая гайка с закругленным концом идеально подойдет для изготовления сопла. Лучше взять деталь из меди или латуни, так как эти металлы относительно легко обрабатываются. Нужно закрепить в тисках болт, накрутить на него гайку и просверлить в центре закругления отверстие нужного диаметра.

Сделать это можно так: на сверло, зажатое в обычную дрель, закрепить цанговый патрон со сверлышком нужного диаметра. Получается интересная конструкция.

Наиболее удачным считается отверстие 0,4 мм, так как при меньшем диаметре замедляется скорость, а при большем – страдает качество печати.

Вот еще один способ просверлить сопло (видео на английском).

Как видите, изготовить экструдер для 3-d принтера своими руками достаточно сложно. Но если вы знаете, что сделать какую-то деталь самостоятельно не удастся из-за отсутствия необходимых материалов или инструментов, необязательно приобретать готовый комплект полностью, можно купить отдельно любую часть экструдера и продолжить работу.

Источник