- Передвижной верстак своими руками: материалы, проектирование и сборка

- Конструкция

- Выбор материала

- Набросок будущей конструкции

- Сборка слесарного стола

- Самодельные колёса для мощного слесарного верстака.

- Для просмотра онлайн кликните на видео ⤵

- Изготовление сварочного верстака на колесах своими руками

- Основные этапы работ

- Верстак с регулировкой высоты своими руками

- Авторизация на сайте

- Обзор верстака

- Конструкция ножек с подъемным механизмом

- Сборка верстака

- Подвижный верстак без колес

Передвижной верстак своими руками: материалы, проектирование и сборка

Любому мастеру нужно место для выполнения слесарных работ, и удобнее всего ими заниматься на передвижном верстаке на колесах. Такой слесарный стол имеет неоспоримое преимущество — он при желании передвигается в любое удобное место. Верстак на колесах, оборудованный ящиками, служит местом хранения инструмента и метизных изделий.

Конструкция

Обычный слесарный верстак выглядит незатейливо. Это стол с толстой столешницей. По мере увеличения функциональности рабочее место дополняется ящиками, полками, силовым щитом для размещения инструмента и колесами для перемещения стола по мастерской или гаражу. В отличие от стационарного слесарного стола передвижной верстак оснащается крепкими колесами, закрепленными на прочном основании.

Каркас выглядит как рама, к которой сверху крепится металлическая или деревянная столешница. Под столешницей в тумбе располагаются ящики для хранения запасных деталей и метиза. Инструмент крепится к силовой стойке, расположенной с тыльной стороны каркаса и приподнятой над столешницей.

Выбор материала

В зависимости от выполняемых работ слесарный стол обладает теми или иными признаками. Плотницкий верстак выглядит как толстая длинная деревянная столешница, размещенная на деревянном или легком металлическом основании. Аналогичную конструкцию имеет столярный верстак, но при этом он короче в 2-3 раза, а столешница выполнена из твердой породы дерева. Ящики и полки делаются из толстой фанеры или оргалита. Передвижной верстак для работ с металлом выполняется на прочном металлическом каркасе, а деревянными могут быть отдельные элементы: полки и ящики. В целом гаражный рабочий стол не должен содержать деревянные составляющие, так как велик риск самовозгорания из-за неправильного хранения промасленной ветоши.

Набросок будущей конструкции

Решившись сделать передвижной верстак на колесиках своими руками для гаража или мастерской, нужно тщательно продумать конструкцию стола. Простейший вариант — столешница из металла толщиной 10 мм, приваренная к каркасу в виде параллелепипеда, изготовленного из труб или уголков. К основанию стола при помощи болтов крепятся металлические или пластиковые поворотные колеса, способные выдержать требуемую нагрузку. Для гаражных условий, когда на столешницу будут укладываться тяжелые запчасти автомобиля, подойдут резиновые или пластиковые колеса большого диаметра с металлической ступицей.

Усредненные размеры передвижного верстака составляют 1,2-2 метра по длине столешницы, 1 метр в ширину и 80-90 см в высоту. Последний параметр лучше подбирать индивидуально, отталкиваясь от роста мастера.

Есть безтумбовые, одно- и двухтумбовые верстаки. Последние более практичны в эксплуатации, так как позволяют хранить больше метизных изделий или запчастей, а посреди столешницы остается место для работы. В каждой тумбе находятся выдвижные ящики или простые полки.

В зависимости от того, какой рукой работает мастер, тиски на столешнице крепятся с правой или левой стороны. Металлический передвижной верстак на колесах должен оборудоваться столешницей с закругленными углами во избежание травматизма. Для удобства работы за слесарным столом потребуется установка LED-лампы освещения на аккумуляторах, чтобы избежать привязки верстака к конкретному месту в мастерской.

Сборка слесарного стола

После наброска эскиза будущей конструкции переходят к сборке. На этом этапе понадобятся болты, саморезы по металлу или дереву, шуруповерт, электродрель, сварочный аппарат, рубанок или лобзик. Список нужного инструмента зависит от выбранного материала компонентов верстака. В качестве материала выбираются металлические уголки, трубы, полосы, листы, доски, брус.

Сначала собирается каркас передвижного верстака так, чтобы получился прочный параллелепипед. Полученный каркас делится на несколько частей в зависимости от количества будущих тумб, которые обрамляются уголками или брусом для увеличения прочности конструкции. При необходимости под столешницей привариваются или прикручиваются дополнительные продольные и поперечные перемычки, повышающие жесткость конструкции.

После завершения работ по сборке каркаса, параллелепипед переворачивается, а к основанию крепятся поворотные колеса при помощи болтов. Затем каркас возвращают «на ноги» и крепят столешницу. После этого в тумбах монтируются ящики и полки, навешивается настольная лампа и работы заканчиваются.

Источник

Самодельные колёса для мощного слесарного верстака.

Для просмотра онлайн кликните на видео ⤵

Самодельные колеса для сварочной тележкиПодробнее

Верстак в гаражПодробнее

Как сделать тяжелый станок мобильным.Подробнее

Поворотные колёса для гаражного крана. Мощные поворотные колёса своими руками.Подробнее

Как прорезинить колеса на ленточной пиле.Подробнее

Как сделать мощные колёса на тачкуПодробнее

Железные колёса большой грузоподъёмности, своими руками.Подробнее

Грузоподъёмные колёса для чего угодно, прочные колёса своими руками.Подробнее

УДИВИТЕЛЬНАЯ ИДЕЯ. ШОКИРУЮЩАЯ САМОДЕЛКА из старого инструмента!Подробнее

Верстак своими рукамиПодробнее

Классификация колес: промышленные, большегрузные, полиуретановые, полиамидные колеса для тележек.Подробнее

Колёса для большого верстака.Подробнее

Начал делать колёса для почва фрезы .Подробнее

Источник

Изготовление сварочного верстака на колесах своими руками

Мобильный сварочный верстак будет полезен не только начинающим, но и мастерам «со стажем», которые сталкиваются со сварочными работами каждый день.

В магазине такие столы стоят обычно недешево, да и качество у них не всегда на должном уровне. В связи с этим, выгоднее сделать сварочный верстак своими руками.

В этом обзоре автор показывает процесс изготовления многофункционального рабочего места на колесах — для домашней мастерской.

В сварочном верстаке дополнительно предусмотрены выдвижные ящики и органайзеры для инструментов и запчастей.

В первую очередь потребуется сделать чертеж верстака, заранее определившись с его размерами, а также подготовить все необходимые материалы и инструменты.

Обратите внимание: от того, насколько точно будут отрезаны и подогнаны заготовки из профильной трубы, напрямую зависит надежность и устойчивость всей конструкции.

Основные этапы работ

На следующем этапе автор сваривает силовой каркас стола. Конструкция, в принципе, классическая, главное — заранее определиться с размерами.

В верхней части каркаса верстака, где будет располагаться столешница, нужно приварить ребра жесткости (в данном случае — 4 штуки).

После этого мастер переходит к изготовлению ящиков для инструмента и прочих «мелочей». Только ящики не выдвижные, как в классических верстаках, а поворотные (они крепятся на петлях).

В нижней части каркаса автор приваривает рамы для полок. К ножкам стола нужно приварить колесики.

На последнем этапе останется только вырезать и приварить столешницу. В ней автор предварительно просверлил отверстия.

Подробно о том, как сделать сварочный верстак на колесах своими руками, смотрите на видео.

Источник

Верстак с регулировкой высоты своими руками

Авторизация на сайте

Представляю вашему вниманию конструкцию самодельного передвижного верстака с регулируемыми по высоте ножками.

Данный верстак станет отличным и очень удобным помощником в гараже или небольшой мастерской.

Благодаря наличию регулировки по высоте, появляется возможность использования его совместно с другим инструментом — пилорамой, отрезными или распиловочными станками.

Регулировка высота подъема верстака регулируется при помощи обычного шуруповерта. Шаг регулировки около 10 см.

Обзор верстака

Конструктивно верстак состоит из верхней столешницы, нижней полки, и 4 -х ножек с интересным подъемным механизмом. Каждая ножка стоит на опорном колесе. Колесики рекомендуется использовать с тормозом, не обязательно все 4. достаточно 1-2-х.

Конструкция ножек с подъемным механизмом

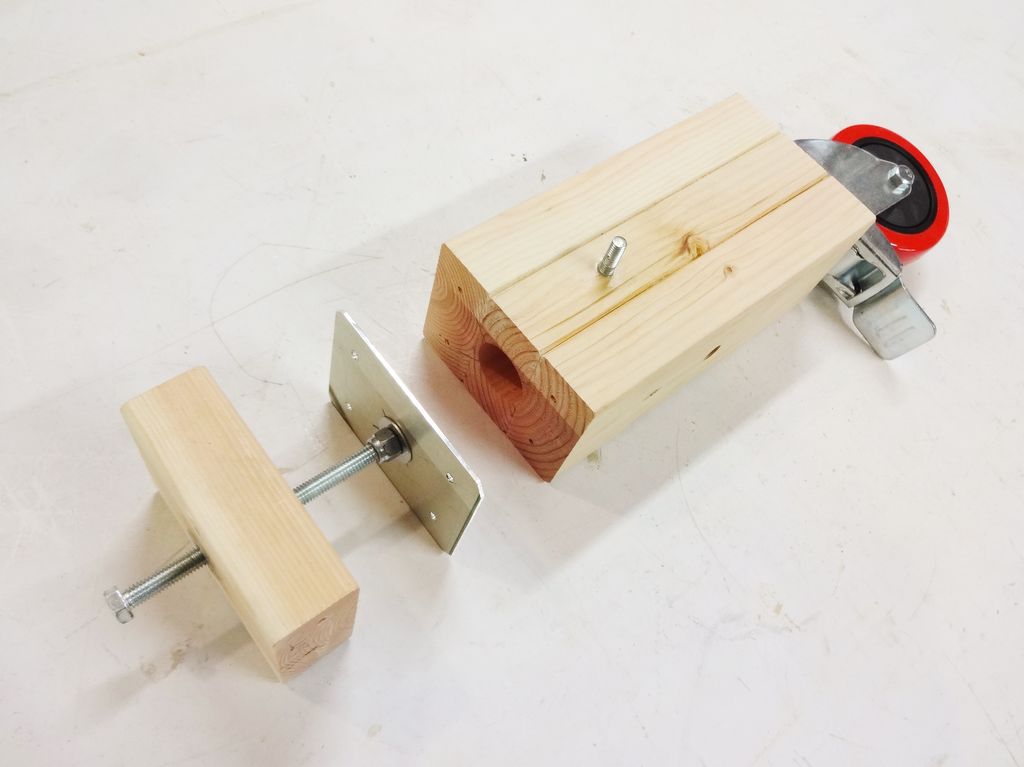

Ножка со встроенным механизмом, без защитной крышки выглядит в собранном виде вот так.

Она состоит из 2-х деревянных частей, одна из которых подвижная, а одна с жестким закреплением к рамной конструкции ног.

Подъемный механизм состоит из:

- болта М12 длина около 20 см

- брусок 100 х 100 мм

- доска 100 х 100 х 50 мм

- забивная гайка M12- 2 шт.

- гайка барашек M12

- шайба М12 — 3 шт

- опорная площадка

- опорное колесо

- винты для крепления колеса — 4шт.

Детально конструкция каждой ножки показана на фото ниже.

Изготавливать детали из древесины для ножек разумно сразу по несколько штук, так быстрее и точнее.

Крепление подъемного винта в верхнем бруске ножки при помощи забивной гайки. Гайки забиваются в доску с 2-х сторон.

С нижней стороны доски винт дополнительно поджимаем гайкой барашком через шайбу.

Для соединения подвижной части болта использована крепежная монтажная пластина, ее можно купить готовую или сделать самостоятельно.

С обратной стороны пластины винт затягиваем контрагайкой.

Прикручиваем опорное колесо к бруску с помощью винтов.

Сборка верстака

Когда подъемные механизмы сделаны — их можно установить и на сам верстак.

Сборку верстака начинаем от нижней части.

Собираем нижнюю полку из брусков и фиксируем площадкой из ДСП, Устанавливаем с 4 сторон по 2 ноги из досок 50 х 100 мм, закрепляем их к основание через площадку из фанеры.

Высота площадки около 27 см, длинна около 20 см. Всего нужно подготовить 8 площадок из фанеры.

И устанавливаем между ножек ранее собранные подъемные механизмы.

Фиксируем дополнительную площадку из фанеры и выводим ранее выведенную шпильку из бруска, при помощи самодельного барашка,

сам барашек можно использовать готовый, но автор вырезал его из фанеры, просверлив отверстие и вбив забивную гайку.

Теперь можно приступить к изготовлению верхнего каркаса будущей столешницы.

Он немного шире нижней полки.

Его конструкция и процессы примерки показаны на фото ниже.

После сборки каркаса — можно приступить и к установке столешницы.

Дополнительно решил установить боковые тиски.

Вот и все передвижной верстак готов.

Как и отмечалось выше — его можно использовать в паре и с другим оборудованием. На фото ниже показано его использование совместно с немного доработанным распиловочным станком.

Источник

Подвижный верстак без колес

Здравствуйте, уважаемые читатели!

Из ниже приведенной статьи вы узнаете, как своими руками сделать подвижный верстак без колес . Дальнейшее описание и инструкция взяты с YouTube канала «Matthias Wandel».

Данный верстак мастер построил два года назад для обработки металла, но там всегда творится беспорядок.

Поэтому он решил построить еще один верстак такого же размера, но он должен быть также легко передвигаемым.

Необходимые материалы и инструменты, используемые мастером:

— доски размером 50х100 мм;

— рулетка;

— угольник;

— карандаш;

— строгальный станок;

— стационарный фрезер;

— настольная циркульная пила;

— горизонтально-расточной станок;

— киянка;

— рубанок;

— ручная циркулярная пила (паркетка);

— ручная ленточная шлифовальная машина;

— столярный клей ПВА;

— шуруповерт;

— саморезы;

— лак;

Но вместо того, чтобы иметь верстак на колесах, мастер решил, что лучше сделать так, чтобы его было легко перемещать с помощью тележек, которые будут размещаться под верстаком. Таким образом, ножки верстака при движении будут находится над поверхностью, а при остановке твердо стоять на «земле». Как это будет реализовано – читайте дальше.

Для изготовления верстака мастер использует обычные доски 50х100 мм. Как обычно, он начал с фрезеровки и строгания материала по 0,5 — 1 мм с каждой стороны, чтобы сделать древесину более гладкой, точной и привлекательной.

6-ти мм шиповое соединение в углах делают данный верстак очень жестким. Но в самом низу ножек требуется врезное соединение в дерево, а не на самом конце ножек. На помощь мастеру приходит стационарный фрезер.

Мастер вырезал другую часть соединения с помощью винтового зажимного приспособления (самодельного шаблона) заранее.

Проверка посадки. На самом деле мастер собирался сделать шесть шипов, но случайно сделал посередине врезку и пришлось сделать нечетное количество шипов, так как места для семи пазов просто не хватило.

Затем мастер нарезает шиповое соединение на концах длинных деталей. В этом ему очень помогает прочная коробчатая шарнирная оснастка, позволяющая поместить в шасси по две доски размером 50х100 мм, каждая длиной 1,1 метра.

Сухой монтаж одной из рам.

Затем нужно соединить рамы вместе. Для этого мастер использует так называемые «плавающие шины» толщиной 12 мм. В данных шинах он сделал пазы на горизонтально-расточном станке.

Вырезание пазов в деталях передней и задней рам.

И еще несколько шипов на досках, идущих вверх и вниз.

Проверка подгонки сделанных пазов и шипов.

Затем мастер производит сборку всей рамы верстака. Всегда приятно собирать столярные изделия в первый раз без клея, чтобы изделие при этом крепко держалось.

«Плавающие шины» оказались примерно на 3 мм длиннее, так что мастер укоротил их после примерки.

Затем мастер разобрал верстак по частям и собрал уже с применением клея. Для проклейки он использует тонкую деревянную полоску, чтобы наносить клей на шиповое соединение.

Окончательная посадка верхнего уровня верстака. Приходиться немного постукивать киянкой.

У мастера специально шипы были вырезаны немного длиннее, чем нужно. Излишки он срезал рубанком заподлицо.

Для столешницы мастер использовал влагостойкую фанеру толщиной 19 мм.

Он разрезает фанеру до окончательного размера с помощью самодельных саней для настольной пилы.

Затем мастер шлифует края столешницы, а также слегка её верхнюю часть.

Для нижней полки мастер использовал очень низкокачественную фанеру. Пришлось вырезать углы, чтобы полка поместилась вокруг ножек. Это один из немногих случаев, когда мастер делает свободный рез на настольной пиле. С такой большой заготовкой и коротким ходом можно не беспокоиться об отдаче.

Проверка посадки полки.

После этого мастер нанес два слоя лака. Даже несмотря на то, что это всего лишь рабочий стол для мастерской.

Затем мастер крепит столешницу на саморезы снизу.

Преимуществом такого рода столярных изделий является то, что верстак очень жесткий. Он имеет небольшое скручивание в досках, из которых изготовлены ножки. Даже если сесть на него, он не совсем соответствует полу, немного качается взад-вперед.

Он также достаточно жесткий для того, чтобы повиснуть на нем с одного конца, даже если нет диагональных стяжек.

После завершения основного рабочего стола пришло время сделать подъемное приспособление. Оно состоит из двух L-образных деревянных брусков. Мастер вырезал в них двойной паз/шип.

Два L-образных бруска вставляются под верстаком горизонтально, а затем поворачиваются вертикально. В этот момент бруски расположены на тележках. Это поднимает верстак с ног, так как он опирается на бруски.

И как только верстак оказался на брусках, его легко перемещать, даже с кучей тяжелых предметов, сложенных на нем (включая стационарную ленточную шлифовальную машину).

В конце работы мастер сделал ящики для этого верстака, которые покрыты лаком на водной основе.

К сожалению, в данном видео мастер не рассказывает об изготовлении ящиков для данного верстака.

Этот верстак относительно высокий, поэтому ящики находятся на очень удобной высоте.

Дополнительная полка для верстака перед покраской.

Данная полка прикручивается к верстаку, а не к стене, потому что не известно, как долго этот верстак будет стоять на одном месте. Полка полностью сделана из деревянных обрезков, а размеры во многом продиктованы размерами самих обрезков.

Изготовление полки для верстака можно посмотреть в следующем видео мастера:

Если понравилась самоделка автора, то пробуйте повторить и изготовить. Благодарю за внимание. До новых встреч!

Источник