- Производство клееного бруса своими руками

- Несколько важных замечаний

- Технология изготовления клееного бруса в домашних условиях

- Необходимые инструменты (перечень инструмента, конечно, зависит от того, какой брус вы хотите изготовить):

- Необходимые материалы:

- Склеивание бруса

- Замечание

- Клееный брус своими руками: инструменты и материалы, создание ламелей, предварительная и окончательная обработка при склеивании

- Общие положения

- Преимущества

- Как самому сделать клееный брус: простая, но надежная технология

- Можно ли сделать материал самому?

- Сырье и материалы

- Подробное описание технологии

- Сушка и подготовка досок

- Склеивание

- Финишные работы

Производство клееного бруса своими руками

Самостоятельное производство клееного бруса позволяет решить множество проблем в доме, начиная с ремонта или реставрации мебели, и заканчивая крупными строительными или отделочными работами. Мне могут возразить, зачем клеить брус самому, если можно купить готовый? Отвечаю: не всегда клееный брус нужен в больших объемах, особенно при мелких работах, не всегда можно купить брус нужного размера, обычно продают брус стандартных размеров.

На самом деле почти невозможно купить брус с необходимыми параметрами. Например, если нужен крепкий брус (как конструктивный элемент), но при этом внешние поверхности бруса должны быть мягкими (например, будут подвергаться обработке: резьба по дереву, рельефная отделка и т. д.). Эта статья поможет вам научиться изготавливать клееный брус самостоятельно.

Несколько важных замечаний

1. Правильно изготовленный клееный брус по своим конструкционным, механическим и прочим параметрам превосходит цельный брус, изготовленный из того же дерева и с такими же размерами.

2. Современные клеевые составы для дерева, в случае их правильного применения, позволяют получить клеевой шов более прочный, чем само дерево. Я как-то хотел оторвать приклеенный брусок к столешнице. Дело кончилось тем, что сам брусок расщепился по длине, но в месте клеевого соединения не отстал ни на йоту.

3. Во многих случаях (в том числе в домашних условиях городской квартиры) изготовить клееный брус можно без использования специального дорогостоящего инструмента, если для его производства использовать покупные детали (половые рейки, доски).

Прежде чем перейти непосредственно к технологии изготовления клееного бруса, рассмотрим некоторые определения.

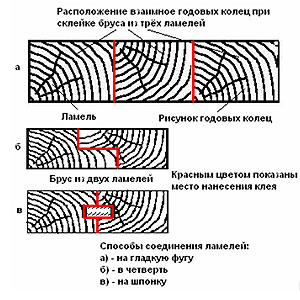

На рисунке ниже показаны основные детали клееного бруса и способы их соединения. На самом деле способов соединения много больше, но на рисунке указаны наиболее простые в изготовлении в домашних условиях. Важным условием для бруса является взаимное расположение годовых колец, ламели должны быть склеены таким образом, чтобы их взаимное расположение в изготавливаемом брусе было разнонаправленным у смежных ламелей. В этом случае, брус будет наименее подвержен короблению.

Технология изготовления клееного бруса в домашних условиях

Необходимые инструменты (перечень инструмента, конечно, зависит от того, какой брус вы хотите изготовить):

- Ножовка или двуручная пила

- Струбцины

- Строгальный инструмент (рубанок, электрорубанок, циркулярная пила)

- Фрезерный станок (циркулярная пила со сменяемыми фрезами), желательно, но не обязательно

- Шлифмашинка ленточная, желательно, но не обязательно

- Кисти малярные, щетки волосяные, синтетические

- Разметочные инструменты (рулетка, стальная метровая линейка, угольник и т. д.).

На фото представлен инструмент, без которого точно не обойтись (набор струбцин).

Необходимые материалы:

- Пиломатериалы (доски, брус, рейки)

- Клей по дереву или универсальный

- Растворитель 646 (ацетон) — для обезжиривания.

Технология изготовления клееного бруса будет рассмотрена на примере производства клееного бруса для изготовления оконных коробок дома.

Требования к исходному материалу. Применяемый пиломатериал должен быть сухим и здоровым. В данном случае я использовал брус из сосны и лиственницы (100 на 100 мм), который хранился под навесом, т. е. естественной сушки.

Нарезаем заготовки нужной длины, с припуском по 5 см с каждой стороны.

Отбираем три заготовки (ламели) для изготовления одного бруса. Что важно? Так как на первом этапе строгаются и фугуются только те канты (стороны) у ламелей, которые подлежат склеиванию, в которых будет выбираться паз, то необходимо заранее определить взаимное расположение ламелей таким образом, что бы рисунок годовых колец был разнонаправленным. Для соединения ламелей использовал соединение на шпонку. После острожки склеиваемых сторон, выбираем паз у крайних ламелей с одной стороны и у средней ламели два паза (по двум сторонам). По размерам пазов на циркулярной пиле делаем заготовки для шпонок.

После изготовления всех деталей будущего блока, для предварительной оценки, подгонки собираем брус на «сухую», без клея.

Подготовка склеиваемых поверхностей важная операция. В зависимости от применяемого клея порядок подготовительных действий может меняться (см. инструкцию на упаковке клея). Но основные операции, как правило, все же однотипны. Обычно необходимо:

- Сопрягаемые поверхности обработать наждачной бумагой или, что удобнее, шлифмашинкой.

- Обеспылить поверхность щёткой или пылесосом.

- Обезжирить (я использовал растворитель 646 и кисть), дать просохнуть.

- Все изготовленные детали (места стыков) обработать огнебиозащитой, за два раза с промежуточной сушкой.

После выполнения этих операций можно приступать к склеиванию бруса.

Склеивание бруса

Склеивание бруса процесс наиболее ответственный. Здесь особо важно правильно выбрать клей. Т. е в зависимости от того, где (на улице, в помещении) в каких условиях (влажность, температура) будет использоваться будущее изделие, а также в зависимости от требований к внешнему виду клеевого соединения (цвет клея) необходимо выбирать соответствующий клей. Сейчас на рынке проблем с выбором клея практически нет.

Технология склеивания зависит от выбранного клея и обычно также указывается на упаковке. Как видно на фото, клей имеет жёлтый цвет (вопрос цвета для меня не был принципиальным), клей предназначен для использования при наружных работах, по дереву, рисунок годовых колец у бруса разнонаправленный. Дефекты и сколы по краям бруса будут удалены при чистовой обработке бруса. После склеивания для сжатия и фиксации склеиваемых деталей я использовал струбцины.

Сушка клеевого соединения должна выполняться в соответствии с рекомендациями производителя клея. Как правило, необходимо соблюсти следующие условия:

- Следует избегать прямого воздействия на изделие солнца и воды (я, к примеру, сушил под навесом)

- Соединяемые детали должны быть сильно прижаты по склеиваемой плоскости

- Время сушки должно быть выдержано в соответствии с рекомендациями производителя.

Упомяну еще одну нестандартную (необязательную) операцию. С учётом того, что клееный брус создавался для изготовления оконных блоков, а силовые воздействия при выполнении конопатных работ при монтаже оконных блоков — не маленькие. Решил дополнительно усилить конструкцию бруса установкой на шканты. Шканты использовал самодельные из дуба, диаметром 22 мм, с использованием в нижней части шканта отверстия под конусный клин (шкант встаёт в распор на клин — при забивании). Сначала засверлил отверстия. Шканты и конусный клин сажал на клей. Забивал шканты кувалдочкой.

Завершающие операции при изготовлении клееного бруса

Тщательно просушив изделия, окончательно обрабатываем клееный брус. В частности, строгаем брус. При строгании нужно выдержать одинаковые размеры для всех брусьев, размеры бруса в чистоте (в сечении) — 90 на 275 мм. Далее обрабатываем склеенный брус со всех сторон огнебиозащитой, два раза.

Готовый склеенный брус представлен на фото ниже (вид с торца и вид сбоку).

Замечание

Что бы не зацикливаться на слове БРУС, нужно добавить, что данная технология вполне применима при изготовлении и других деталей. Я, например, для изготовления столешницы для компьютерного стола использовал покупную половую доску, из которой и клеил щит.

Совет: При изготовлении небольших заготовок (для ремонта мебели) или небольших конструкций (навесные полочки, ящички) когда делать пазы или четверти несподручно, или у вас нет такой возможности, часто склеивание делают на гладкую фугу. В этом случае, для более надежного склеивания и фиксации, очень поможет набор центровых маркеров. Советую купить. Купить маркеры можно в строительных магазинах, стоят они копейки, а помогают замечательно. Крупные маркеры, на фото справа, самодельные, выточенные на токарном станке, используются при более крупных работах.

Буду рад, если статья окажется вам полезной!

Источник

Клееный брус своими руками: инструменты и материалы, создание ламелей, предварительная и окончательная обработка при склеивании

Клееный брус имеет очень широкую сферу использования в строительстве и мебельном производстве благодаря своим высоким эксплуатационным качествам. Примечательно, что его можно изготовить даже в домашних условиях своими руками. Об этом и пойдёт речь далее.

Горизонтально клееный брус – превосходный строительный материал

Общие положения

В первую очередь следует понимать, что собой представляет клееный брус. Это набор тщательно отобранных, подготовленных и склеенных между собой ламелей. Наличие застывших клеевых прослоек значительно меняет технические характеристики изделия в сравнении с цельными образцами. Давайте ознакомимся с основными отличиями.

Преимущества

- Увеличение показателя прочности до DIN 1052, гарантирующее высокую надёжность собранной мебели;

Перила из клееного бруса выдержат колоссальные механические нагрузки

- Снижение теплопроводности, которое наглядно отображает следующая таблица:

| Строительный материал | Коэффициент теплопроводности, Вт/(м×К) |

| Железобетонные блоки | 2,04 |

| Пеноблоки | 0,37 |

| Цельный брус | 0,18 |

| Клееный брус | 0,1 |

Особняк из клееного бруса не нуждается в дополнительном утеплении

Источник

Как самому сделать клееный брус: простая, но надежная технология

Клееный брус – относительно новый строительный материал, который составляется из отдельных досок (ламелей) путем их склеивания по плоскости. Чаще всего его делают из древесины хвойных пород. В результате готовый продукт получается прочным, красивым и недорогим.

Если клееный брус нужен в небольших объемах, его вполне можно сделать самостоятельно. Это позволит серьезно сэкономить при проведении ремонта, реставрации мебели и различных строительных работах дома и на даче.

Можно ли сделать материал самому?

Чаще всего желание изготовить клееный брус в домашних условиях возникает при наличии собственного проекта по обустройству веранды, террасы, по отделке фасада дома. Также из бруса нередко собирают эксклюзивную мебель, оформляют им внутренний интерьер жилища. Материал отлично подходит для эко-стиля и других направлений дизайна.

Правильно произведенная продукция по механическим и конструкционным параметрам превосходит цельный брус из древесины той же породы, поэтому ее создание определенно имеет смысл. При соблюдении всех норм технологии ламели по качеству не будут отличаться от сделанных в заводских условиях.

Важно! Для создания домашнего бруса важно применять подходящие современные клеевые составы. Они дают более прочное, чем сама древесина, шовное соединение.

При продольном склеивании досок нужно следить за взаимным расположением годовых колец – у смежных ламелей они должны быть разнонаправленными. В этом случае готовая продукция не будет подвержена деформации.

Кроме того, для получения материала отличного качества, который в будущем не разделится на составляющие, надо следить за физическими параметрами исходного сырья:

- влажность – 8-15% (лучше 10-12%);

- расхождение влажности между отдельными ламелями – не более 4%;

- толщина ламелей – около 50 мм.

Оборудование для обтачивания бруса должно быть хорошо заточенным, иначе правильно обработать доски не получится. Допустимая погрешность после калибровки на строгальном станке не превышает 0,1 мм на погонный метр.

Важно! В готовом брусе не допускается наличие волн или вырванных волокон.

Сырье и материалы

Основные критерии, по которым выбирают клей для бруса, — это экологичность и прочность. Некоторые производители применяют низкопробные составы, экономя на себестоимости, поэтому брус может получиться опасным для здоровья.

Хороший клей соответствует стандарту EN 204/205, и готовый продукт можно будет применять даже для внутренней отделки. Безопасными считаются составы на основе полиуретана, меламина, резорцина.

Совет! Что касается самой древесины, то лучше всего взять самое популярное сырье – сосну.

Также неплохо подойдут ель и лиственница, кедр и пихта. Можно сделать и комбинированный материал, у которого лицевые части будут выполнены из древесины ценных пород. Начальные заготовки для клееного бруса – это пиловочник с последующей окоркой и разрезанием на доски нужного размера, необрезные или обрезные доски.

Подробное описание технологии

Для работы будут нужны такие инструменты и расходники:

- ножовка или электрическая пила;

- струбцины;

- строгальный станок или электрорубанок;

- фрезерный станок или циркулярная пила со сменными фрезами;

- шлифовальная машинка;

- рулетка, угольник;

- кисть малярная;

- морилка;

- растворитель для обезжиривания.

Сушка и подготовка досок

Влажный материал сушат под навесом или в хорошо проветриваемых постройках, но этот процесс может занять несколько месяцев. Для ускорения можно применять обогреватель, вентилятор, сушильную камеру или сразу приобретать сырье с нужной влажностью. Во время сушки между досками прокладывают бруски, а сверху размещают гнет.

Из высушенных заготовок делают ламели для склеивания. От конструкции «шип в шип» лучше отказаться – шипорезные станки очень дороги. Стоит делать стандартный двух- или трехслойный брус, для создания которого достаточно циркулярной пилы и рубанка.

Действуют таким образом:

- Получают ламели заданной формы и длины.

- Торцуют их циркулярной пилой с припуском в 5 см.

- Отбраковывают ламели и сортируют их на внешние и внутренние.

- Собирают брус без клея, подбирают очередность расположения досок.

- На лицевые стороны кладут ламели с самым четким расположением годовых колец.

- Разбирают заготовки, все поверхности обрабатывают наждачкой для обеспечения легкой шероховатости, а потом наносят растворитель.

Чтобы ламели не смещались, применяют шпоночное соединение. Гнездо под шпонку делают по центру заготовки, саму шпонку вырезают из любой отбракованной доски.

Склеивание

Все операции проводят при комнатной температуре, но при хорошем проветривании. Примерный расход клея – 10 л на кубометр готового продукта.

Ламели кладут в нужном порядке, нанося клей с помощью кисточки. Толщина клеевого слоя – 2 мм. Конструкцию закрепляют струбцинами через каждые 40-50 см и оставляют до полного высыхания состава.

Финишные работы

Этот этап самый сложный и ответственный. Для нарезки профиля применяют фрезерный станок или пилу с соответствующими насадками, которая закреплена на верстаке. После распила делают чистовое торцевание, а также шлифование торцов.

Готовый материал обрабатывают морилкой или маслом по дереву. Если он будет использоваться для внешней отделки, дополнительно наносят антисептики и влагоотталкивающие пропитки. Готовая продукция по свойствам не отличается от заводской и идеально подойдет для домашнего ремонта, строительства и творчества.

Источник