- Ящик для сварочного инвертора своими руками

- Кейс для сварочного инвертора

- Особенности промышленных кейсов

- Преимущества промышленных образцов

- Особенности самостоятельной сборки кейса для сварочного инвертора

- Переделка сварочного инвертора в полуавтомат

- Необходимые материалы и инструменты

- Механизм подачи электродной проволоки

- Схема управления механикой

- Изменение ВАХ инвертора

- Как собрать сварочный аппарат своими руками?

- Типы сварочных аппаратов

- На переменном токе

- На постоянном токе

- Инверторный аппарат

- Ящик для сварочного инвертора своими руками

- Подключение сварочного инвертора

- Подключение сварочного инвертора к электрическому генератору

- Бензогенератор или электрогенератор?

- Выбор кабеля для подсоединения инвертора

- Подключение сварочных инверторов с помощью удлинителей

- Как сделать полуавтомат из инвертора ?

- Сварочный полуавтомат

- Подготовка

- Горелка

- Подающий механизм

- Реализация электрической части

- Переделка инвертора

Ящик для сварочного инвертора своими руками

Кейс для сварочного инвертора

Сварочный инвертор стал обязательным атрибутом профессионального сварщика или любителя. При помощи сварочного оборудования производится пайка или резка металла, а кейс для сварочного инвертора предназначен для хранения основных узлов и компонентов, предназначенные для работы с поверхностями из металла. Для тех, кто постоянно занимается сваркой, приоритетным качеством проведения работы станет удобное расположение и размещение основных деталей и компонентов, которые предназначены для сварочных работ.

Применение кейса для инвертора

Особенности промышленных кейсов

Промышленность выпускает несколько вариантов ящиков для сварочного инвертора, но большинство пользователей оборудования считают, что отличным вариантом станет изготовление кейса своими руками. К слову, некоторые разработки кейсов для сварочного инвертора своими руками стали основой для промышленного производства, которые получили популярность у специалистов сварочного дела.

Промышленные серии имеют удобные отсеки и секции для хранения инструментов и прочих вспомогательных узлов и деталей. В качестве удачного образца промышленного производства можно указать серию FIT кейс 18″, который имеет следующие параметры:

- Наружный габаритный размер- 450*240*200 мм.

- Внутренняя часть кейса- 440 (390 мм внутренняя рабочая часть) *225*180 мм.

Внешний вид FIT кейса 18″

Боковые ручки, которые используются в данной конструкции, позволяют использовать полезный объем только в 390 мм. Высота такой конструкции составляет 180 мм, причём размер 145 мм отводится для непосредственной конструкции ящика, а 35 мм принадлежит исключительно закрытой части корпуса в виде крышки. Вес такой конструкции составляет около 2,5 кг. Как показывает практический опыт, такой вариант отлично используется как кейс для сварочного инвертора Ресанта, Торус и др. единственным минусом многие считают отсутствие возможности полноценного размещения проводов и кабелей, предусмотренные для конструкции инверторного сварочного оборудования.

Заводской кейс сварочного аппарата Ресанта

В любом случае, для некоторых моделей все же удаётся «втиснуть» кабели, держаки, и провода внутрь конструкции ящика. Внутренняя часть крышки имеет специальное углубление, которое позволяет вместить пачку электродов и необходимым минимумом средств защиты.

В отличие от самодельных вариантов, которые приходится изготавливать из сподручных материалов, сварочный инвертор внутри кейса не будет «болтаться», а плотно держит основной корпус инверторного оборудования. Дополнительным плюсом серийного производства кейса для сварочного инвертора Патон, станет специальное лаковое покрытие, которое не будет менять свой внешний вид вне зависимости от того, в каком состоянии находится основное сварочное инверторное оборудование.

Преимущества промышленных образцов

Учитывая то, что сварочные работы относятся к разряду сложных и ответственных, не последнюю роль в этом играет наличие дополнительных аксессуаров и предметов, предназначенные для мобильной переноски или для долговременного хранения. Преимущества промышленных образцов заключаются в следующем:

- Передняя часть корпуса ящика, днище и задняя стенка изготовлены из металлической основы.

- Боковые стенки, а также закрытая часть верха в виде крышки изготовлены из ударопрочного пластика с соответствующим лаковым покрытием.

- Срок эксплуатации составляет не менее 5 лет.

- Подвижный механизм лотка, а также встроенные компоненты органайзера используются для размещения основных аксессуаров и дополнительных запчастей инверторного оборудования.

- Универсальные и крепкие замки из хромированного металла придают не только эстетичность, но и надёжно предохраняют ящик от преднамеренного открывания.

Промышленный кейс стоит дороже, чем ящик для сварочного инвертора своими руками, но вместе с этим, вы можете использовать данное приспособление как полноценный рабочий инструмент для хранения и переноски сварочного инвертора.

Особенности самостоятельной сборки кейса для сварочного инвертора

Чтобы собрать ящик для сварочника самостоятельно, необходимо иметь минимальные знания в области математики, в частности геометрии, чтобы правильно раскроить конструкцию и сделать полезный аксессуар для временного хранения инверторного оборудования.

Переделка сварочного инвертора в полуавтомат

Сварочный полуавтомат является довольно востребованным устройством среди профессиональных и домашних мастеров, особенно тех, кто занимается кузовным ремонтом. Данный агрегат можно приобрести уже в готовом исполнении. Но многие владельцы сварочных инверторных аппаратов задаются вопросом: а можно ли переделать инвертор в полуавтомат, чтобы не покупать еще один сварочник? Сделать полуавтомат из инвертора своими руками — задача довольно сложная, но при сильном желании вполне осуществимая.

Необходимые материалы и инструменты

Для сборки агрегата понадобятся следующие элементы:

- инверторный сварочный аппарат;

- горелка, а также специальный гибкий шланг, внутри которого проходят газопровод, направляющая для проволоки, силовой кабель и электрический управляющий кабель;

- механизм для равномерной автоматической подачи проволоки;

- модуль управления, а также контролер скорости двигателя (ШИМ-контроллер);

- баллон с защитным газом (углекислотой);

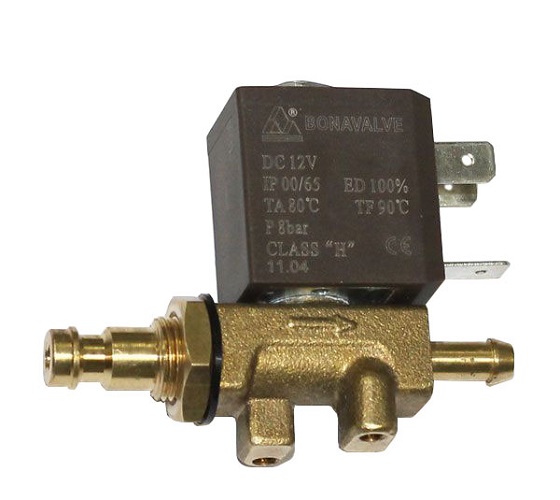

- электромагнитный клапан для отсекания газа;

- катушка с электродной проволокой.

Чтобы собрать самодельный полуавтомат из сварочного инвертора, последний должен вырабатывать сварочный ток не менее 150 А. Но его придется немного модернизировать, поскольку вольтамперные характеристики (ВАХ) инвертора не подходят для сварки электродной проволокой в среде защитного газа.

Но об этом позже. Сначала нужно сделать механическую часть полуавтомата, а именно механизм подачи проволоки.

Механизм подачи электродной проволоки

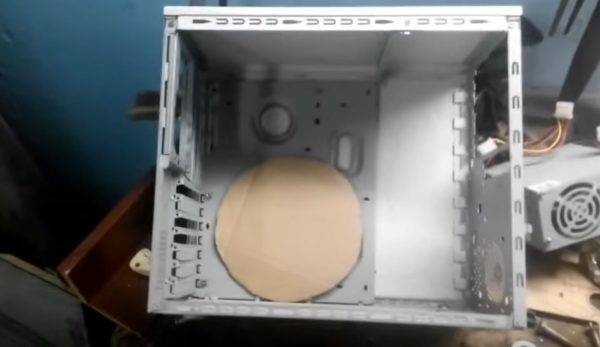

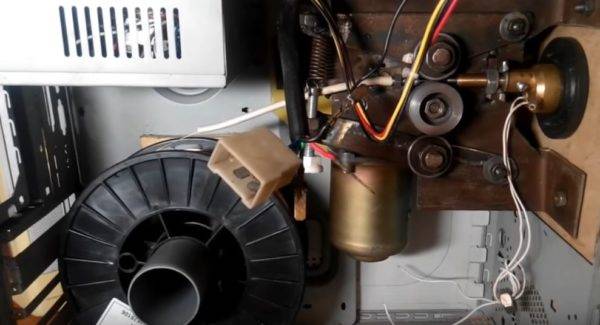

Поскольку подающий механизм будет размещаться в отдельном коробе, то для этой цели идеально подойдет корпус от системника компьютера. К тому же, не нужно выбрасывать блок питания. Его можно приспособить под работу механизма протяжки.

Для начала, нужно измерить диаметр катушки с проволокой или, обрисовав ее на бумаге, вырезать окружность и вставить ее в корпус. Вокруг бобины должно быть достаточно места для размещения других узлов (блока питания, шлангов и механизма протяжки проволоки).

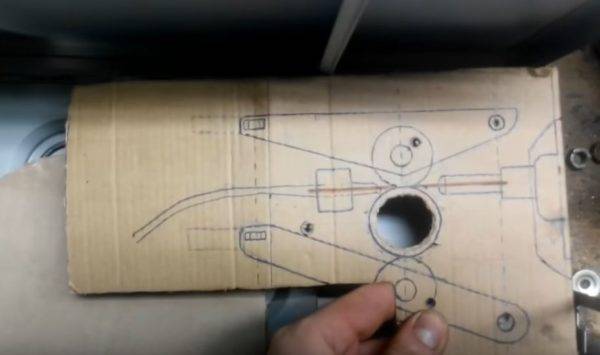

Устройство протяжки проволоки изготавливается из механизма стеклоочистителя от автомобиля. Под него необходимо спроектировать раму, которая также будет удерживать прижимные ролики. Макет необходимо нарисовать на плотной бумаге в реальном масштабе.

Устройство подачи должно быть установлено в корпусе так, чтобы разъем располагался в удобном месте.

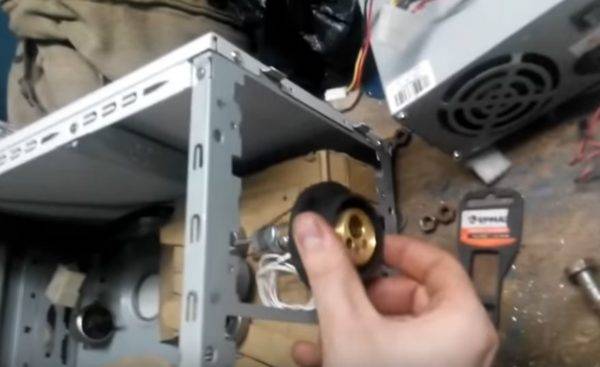

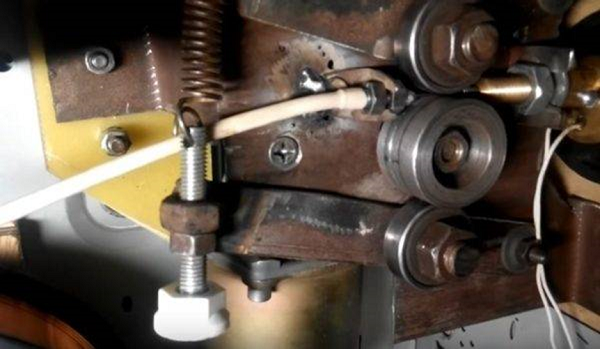

Чтобы проволока подавалась равномерно, все составляющие должны закрепляться точно друг напротив друга. Ролики необходимо отцентрировать относительно отверстия для входного штуцера, который находится в разъеме для подключения шланга.

В качестве роликовых направляющих можно использовать подходящего диаметра подшипники. На них с помощью токарного станка протачивается небольшая канавка, по которой будет двигаться электродная проволока. Для корпуса механизма можно использовать фанеру толщиной 6 мм, текстолит или прочный листовой пластик. Все элементы закрепляются на основе, как показано на следующем фото.

В качестве первичной направляющей для проволоки используется просверленный вдоль оси болт. В результате получится подобие экструдера для проволоки. На входе штуцера одевается кембрик, усиленный пружиной (для жесткости).

Штанги, на которых закреплены ролики, также подпружиниваются. Сила прижима устанавливается с помощью болта, расположенного снизу, к которому крепится пружина.

Основу для закрепления бобины можно изготовить из небольшого куска фанеры или текстолита и обрезка пластиковой трубы подходящего диаметра.

Далее, все компоненты нужно аккуратно разместить в корпусе.

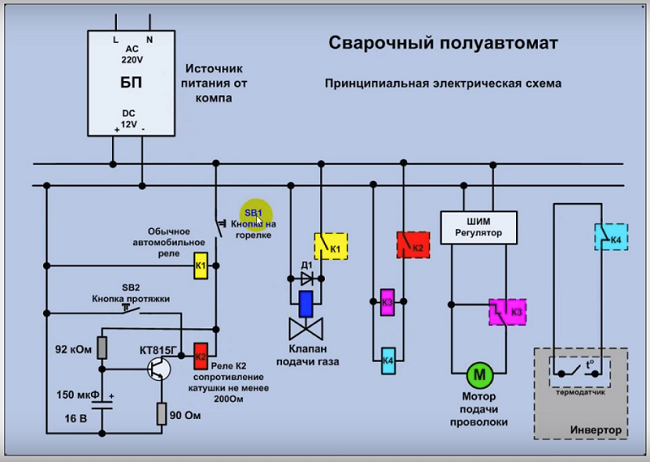

Схема управления механикой

Чтобы добиться хорошего качества шва при сварке, необходимо обеспечить подачу проволоки с определенной и постоянной скоростью. Поскольку за скорость подачи оснастки отвечает двигатель от стеклоочистителя, то необходимо устройство, способное изменять скорость вращения его якоря. Для этого подойдет уже готовое решение, которое также можно приобрести в Китае, и называется оно ШИМ-контроллер.

Ниже приведена схема, из которой становится понятно, как подсоединяется контроллер оборотов к двигателю. Регулятор контроллера с цифровым табло выводится на переднюю панель корпуса.

Далее, нужно установить реле, управляющее газовым клапаном. Оно же будет управлять и запуском двигателя. Все данные элементы должны активироваться при нажатии кнопки пуска, расположенной на рукоятке горелки. При этом подача газа в место сварки должна быть с опережением (примерно на 2-3 сек) начала подачи проволоки. В противном случае дуга зажжется в окружении атмосферного воздуха, а не в среде защитного газа, в результате чего электродная проволока расплавится.

Реле задержки для самодельного полуавтомата можно собрать на основе 815-го транзистора и конденсатора. Чтобы получить паузу в 2 секунды, будет достаточно конденсатора на 200-2500 мкФ.

Электромагнитный запорный клапан размещается в любом месте, где он не будет мешать работе подвижных узлов, и подсоединяется к цепи согласно схеме. Можно использовать воздушный клапан от ГАЗ 24 или купить специальный, предназначенный для полуавтоматов. Клапан отвечает за автоматическую подачу защитного газа на горелку. Включается он после нажатия на кнопку пуска, расположенную на горелке полуавтомата. Наличие этого элемента значительно экономит расход газа.

Далее, после установки всех узлов в корпус, приставка к инвертору для полуавтоматической сварки будет готова к работе.

Но как уже было отмечено, для полноценной работы полуавтомата вольтамперные характеристики (ВАХ) инвертора не подходят. Поэтому, чтобы приставка полуавтомат работала в паре с инвертором, в его электрическую схему требуется внести небольшие изменения.

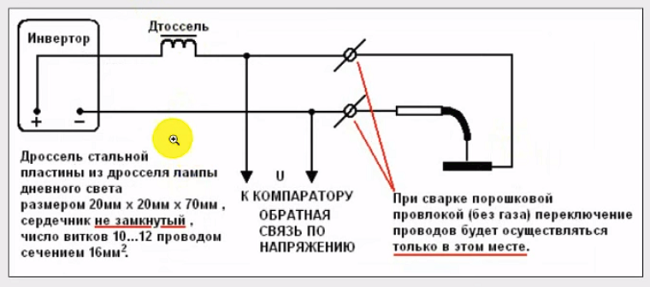

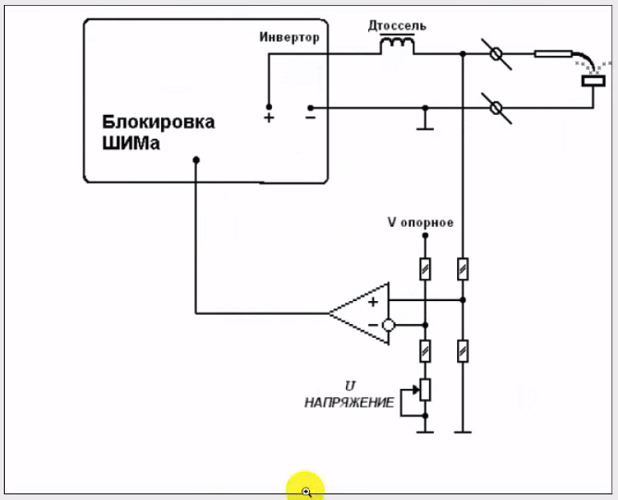

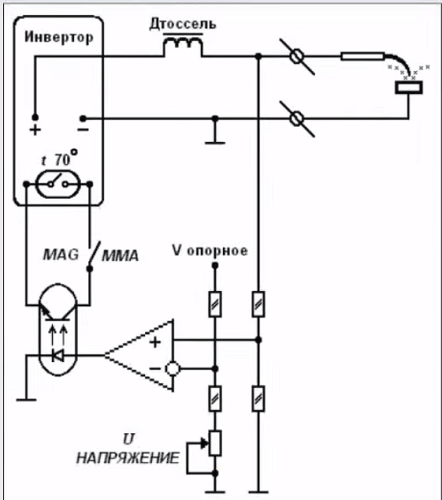

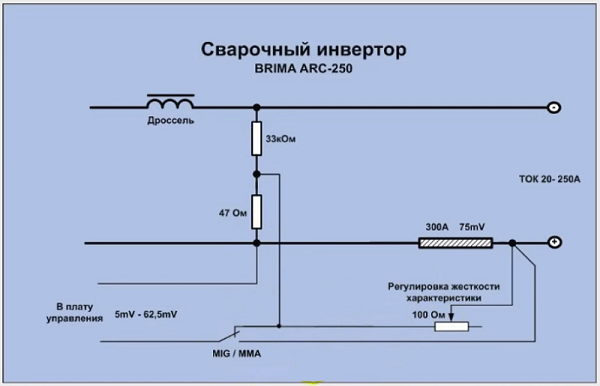

Изменение ВАХ инвертора

Чтобы изменить ВАХ инвертора, существует множество схем, но самый простой способ сделать это заключается в следующем:

- соберите устройство с использованием дросселя от лампы дневного света по схеме, приведенной ниже;

- для подключения собранного устройства потребуется собрать еще один блок по следующей схеме;

- чтобы на инверторе не срабатывал датчик перегрева, к нему необходимо припаять (параллельно) оптрон, как показано на следующей схеме.

Но если управление сварочным током в инверторе происходит с помощью шунта, то можно собрать простую схему из трех резисторов и переключателя режимов, как показано ниже.

В итоге, переделка сварочного инвертора в полуавтомат обойдется в 3 раза дешевле уже готового агрегата. Но конечно же, для самостоятельной сборки аппарата потребуется иметь определенные знания в радиоделе.

Как собрать сварочный аппарат своими руками?

В виду того, что в быту обывателям часто требуется работать с металлом, многие используют сварочные агрегаты. Но далеко не всем по карману приобретение дорогостоящего оборудования, из-за чего и возникает вопрос, как собрать сварочный аппарат своими руками. Процесс изготовления будет отличаться в зависимости от типа и конструктивных особенностей сварочного устройства.

Типы сварочных аппаратов

Современный рынок наполнен достаточно большим разнообразием сварочных аппаратов, но далеко не все целесообразно собирать своими руками.

В зависимости от рабочих параметров устройств различают такие виды устройств:

- на переменном токе – выдающие переменное напряжение от силового трансформатора напрямую к сварочным электродам;

- на постоянном токе – выдающие постоянное напряжение на выходе сварочного трансформатора;

- трехфазные – подключаемые к трехфазной сети;

- инверторные аппараты – выдающие импульсный ток в рабочую область.

Первый вариант сварочного агрегата наиболее простой, для второго понадобиться доработать классическое трансформаторное устройство выпрямительным блоком и сглаживающим фильтром. Трехфазные сварочные аппараты используются в промышленности, поэтому рассматривать изготовление таких устройств для бытовых нужд мы не будем. Инверторный или импульсный трансформатор довольно сложное устройство, поэтому чтобы собрать самодельный инвертор вы должны уметь читать схемы и иметь базовые навыки сборки электронных плат. Так как базой для создания сварочного оборудования является понижающий трансформатор, рассмотрим порядок изготовления от наиболее простого, к более сложному.

На переменном токе

По такому принципу работают классические сварочные аппараты: напряжение с первичной обмотки 220 В понижается до 50 – 60 В на вторичной и подается на сварочный электрод с заготовкой.

Перед тем, как приступить к изготовлению, подберите все необходимые элементы:

- Магнитопровод – более выгодными считаются наборные сердечники с толщиной листа 0,35 – 0,5мм, так как они обеспечивают наименьшие потери в железе сварочного аппарата. Лучше использовать готовый сердечник из трансформаторной стали, так как плотность прилегания пластин играет основополагающую роль в работе магнитопровода.

- Провод для намотки катушек – сечение проводов выбирается в зависимости от величины, протекающих в них токов.

- Изоляционные материалы – основное требование, как к листовым диэлектрикам, так и к родному покрытию проводов – устойчивость к высоким температурам. Иначе изоляция сварочного полуавтомата или трансформатора расплавится и возникнет короткое замыкание, что приведет к поломке аппарата.

Наиболее выгодным вариантом является сборка агрегата из заводского трансформатора, в котором вам подходит и магнитопровод, и первичная обмотка. Но, если подходящего устройства под рукой нет, придется изготовить его самостоятельно. С принципом изготовления, определения сечения и других параметров самодельного трансформатора вы можете ознакомиться в соответствующей статье: https://www.asutpp.ru/transformator-svoimi-rukami.html.

В данном примере мы рассмотрим вариант изготовления сварочного аппарата из блока питания микроволновки. Следует отметить, что трансформаторная сварка должна обладать достаточной мощностью, для наших целей подойдет сварочный аппарат хотя бы на 4 – 5кВт. А так как один трансформатор для микроволновки имеет только 1 – 1,2 кВт, для создания аппарата мы будем использовать два трансформатора.

Для этого вам понадобится выполнить такую последовательность действий:

- Возьмите два трансформатора и проверьте целостность обмоток, питаемых от электрической сети 220В.

- Распилите магнитопровод и снимите высоковольтную обмотку,

Рис. 1: распилите сердечник

оставив только низковольтную, в таком случае намотку первичной катушки уже делать не нужно, так как вы используете заводскую.

- Удалите из цепи катушки на каждом трансформаторе токовые шунты, это позволит увеличить мощность каждой обмотки.

Рис. 3: удалите токовые шунты

- Для вторичной катушки возьмите медную шину сечением 10мм 2 и намотайте ее на заранее изготовленный каркас из любых подручных материалов. Главное, чтобы форма каркаса повторяла габариты сердечника.

Рис. 4: намотайте вторичную обмотку на каркас

- Сделайте диэлектрическую прокладку под первичную обмотку, подойдет любой негорючий материал. По длине ее должно хватать на обе половинки после соединения магнитопровода.

Рис. 5: сделайте диэлектрическую прокладку

- Поместите силовую катушку в магнитопровод. Для фиксации обеих половинок сердечника можно использовать клей или стянуть их между собой любым диэлектрическим материалом.

Рис. 6: поместите катушку в магнитопровод

- Подключите выводы первички к шнуру питания, а вторички к сварочным кабелям.

Рис. 7: подключите шнур питания и кабели

Установите на кабель держатель и электрод диаметром 4 – 5мм. Диаметр электродов подбирается в зависимости от силы электрического тока во вторичной обмотке сварочного аппарата, в нашем примере она составляет 140 – 200А. При других параметрах работы, характеристики электродов меняются соответственно.

Во вторичной обмотке получилось 54 витка, для возможности регулировки величины напряжения на выходе аппарата сделайте два отвода от 40 и 47 витка. Это позволит осуществлять регулировку тока во вторичке посредством уменьшения или увеличения количества витков. Ту же функцию может выполнять резистор, но исключительно в меньшую сторону от номинала.

На постоянном токе

Такой аппарат отличается от предыдущего более стабильными характеристиками электрической дуги, так как она получается не напрямую с вторичной обмотки трансформатора, а от полупроводникового преобразователя со сглаживающим элементом.

Как видите, делать намотку трансформатора для этого не требуется, достаточно доработать схему существующего устройства. Благодаря чему он сможет выдавать более ровный шов, варить нержавейку и чугун. Для изготовления вам понадобится четыре мощных диода или тиристора, примерно на 200 А каждый, два конденсатора емкостью в 15000 мкФ и дроссель. Схема подключения сглаживающего устройства приведена на рисунке ниже:

Процесс доработки электрической схемы состоит из таких этапов:

- Установите полупроводниковые элементы на радиаторы охлаждения.

Рис. 10: установите диоды на радиаторы

В связи с перегревом трансформатора во время работы, диоды могут быстро выйти со строя, поэтому им нужен принудительный отвод тепла.

- Соедините диоды в мост, как показано на рисунке выше, и подключите их к выводам трансформатора.

Рис. 11: соедините диоды в мост

Для подключения лучше использовать луженные зажимы, так как они не потеряют изначальную проводимость от больших токов и постоянной вибрации.

Толщина провода выбирается в соответствии с рабочим током вторичной обмотки.

- Подключите силовые конденсаторы и дроссель во вторичную цепь диодного моста.

Рис. 13: подключите силовые конденсаторы

- Подсоедините к выводам сглаживающего устройства сварочные шлейфа, установите держатели для электродов – сварочный аппарат постоянного тока готов.

При сварке металлов таким аппаратом всегда следует контролировать нагрев не только трансформатора, но и выпрямителя. А при достижении критической температуры делать паузу для остывания элементов, иначе сварочный агрегат, сделанный своими руками, быстро выйдет со строя.

Инверторный аппарат

Представляет собой довольно сложное устройство для начинающих радиолюбителей. Не менее сложным процессом является подборка необходимых элементов. Преимуществом такого сварочного аппарата являются значительно меньшие габариты и меньшая мощность, в сравнении с классическими устройствами, возможность реализовать точечную сварку и т.д.

В работе такая схема преобразует переменное напряжение из сети в постоянное, затем, при помощи импульсного блока, выдает ток большой амплитуды в область сварки. Этим и достигается относительная экономия мощности аппарата по отношению к его производительности.

Конструктивно инверторная схема сварочного аппарата включает в себя такие элементы:

- диодный выпрямитель с магазином емкостей, балластным резистором и системой плавного пуска;

- система управления на основе драйвера и двух транзисторов;

- силовая часть из управляющего транзистора и выходного трансформатора;

- выходная часть из диодов и дросселя;

- система охлаждения из кулера;

- система обратной связи по току для контроля параметра на выходе сварочного аппарата.

Для изготовления сварочного инвертора вам понадобится самостоятельно намотать силовой трансформатор, трансформатор тока на базе ферритового кольца. Для моста лучше использовать готовую сборку из быстродействующих полупроводниковых элементов.

К сожалению, большинство других элементов вряд ли найдутся под рукой в гараже или у вас дома, поэтому их придется заказывать или приобретать в специализированных магазинах. Из-за чего сборка инверторного блока своими руками обойдется не дешевле заводского варианта, а с учетом затраченного времени, еще и дороже. Поэтому для инверторной сварки лучше приобрести готовый аппарат с заданными рабочими параметрами.

Ящик для сварочного инвертора своими руками

Сварочный инвертор — это устройство, с помощью которого можно значительно облегчить процесс дуговой сварки. С каждым годом его применение становится все популярнее, потому что оно позволяет осуществлять сваривание любых конструкций быстро и качественно. Чтобы сварочные работы проходили в нужных режимах, а аппарат имел долгий срок службы, нужно правильно подключать инвертор к источнику питания. Поэтому далее будет рассмотрено, как правильно подключить сварочный инвертор.

Схема устройство инверторного сварочного аппарата.

Подключение сварочного инвертора

Подсоединение сварочного аппарата может быть осуществлено к внешней сети напряжением 220 В или 380 В либо к генераторной установке определенной мощности. Соединительный кабель с вилкой соответствует максимальной мощности агрегата, поэтому здесь никаких вопросов быть не должно. Основные трудности могут возникнуть со стороны внешнего источника питания, особенно если электропроводка на дачном участке старая и имеет неизвестное сечение.

Современная проводка, вилки и розетки рассчитываются на ток не более 16 А. Суммарная мощность, которая потребляется всеми устройствами в доме, может быть больше этого значения, поэтому его ограничивают автоматическим предохранительным устройством или обычной пробкой. Чтобы осуществить подсоединение сварочного инвертора, сначала нужно убедиться, что его входная мощность не отключит защитное устройство домашней сети.

Устройство сварочного инвертора.

Одно из преимуществ сварочных устройств этого типа заключается в том, что их электрическая цепь имеет несколько типов защиты. В случае перегруза сети защита автоматически отключает аппарат по низкому напряжению. Такая ситуация может произойти, когда входное напряжение имеет низкое значение, или в случае недостаточного сечения электропроводки, сопротивление которой снизит напряжение при возникновении нагрузки в виде сварочного тока.

Если электрическая проводка стационарной сети не позволяет осуществить подсоединение инвертора, нужно воспользоваться другими источниками питания, которые будут рассмотрены ниже. В случае полного соответствия максимальной мощности аппарата с внешней проводкой можно подсоединять инвертор к электросети и осуществлять тестовую сварку.

Не рекомендуется подключаться к сети, если в качестве защитного устройства установлен предохранитель неизвестного номинала.

Если есть возможность, нужно контролировать просадку напряжения при зажигании дуги. Сильная просадка может быть результатом малого сечения проводов.

Вернуться к оглавлению

Также читайте: Все о строительных инструментах от А до Я.

Подключение сварочного инвертора к электрическому генератору

Из-за плохих параметров внешней электросети в некоторых ситуациях осуществить сварку бывает просто невозможно. Тогда можно воспользоваться электростанцией. При этом очень важно, чтобы мощность электростанции позволяла проводить полноценные сварочные работы.

При выборе генератора следует сначала ознакомиться с основными техническими характеристиками сварочного аппарата. В качестве примера будет взят обычный инвертор с рабочим током 160 А. Современные инверторы имеют плавную регулировку тока сварки от минимального до максимального значения. Это позволяет проводить сварку как на средней, так и на максимальной мощности оборудования. Но фирмы-изготовители часто пишут только потребляемую мощность, ничего не говоря о ее максимальном значении.

Рисунок 1. Провода марки КГ бывают разные и различаются по максимальной нагрузке, зависящей от сечения.

Чтобы самостоятельно рассчитать максимальную мощность, необходимо максимальный рабочий ток устройства умножить на напряжение дуги (обычно оно составляет 25 В), после чего разделить полученную цифру на КПД инвертора (приблизительно 90%). В результате максимальная мощность будет равна: 160х25/0,9=4444 Вт.

После проведения расчетов можно приступать к выбору электрогенератора. При этом ориентироваться следует на максимальную потребляемую мощность, прибавив к ней запас в 25%, чтобы не использовать электростанцию на пределе возможности. Поэтому для сварочного инвертора с рабочим током 160 А нужно купить генератор с выходной мощностью не менее: 4444+4444х0,25=5555 Вт, или 5,5 кВт.

Вернуться к оглавлению

Бензогенератор или электрогенератор?

Схема подключения инвертора к аккумулятору.

В некоторых случаях при невозможности использовать внешнюю электросеть сварщики пытаются подключить инверторную сварку через бензогенератор небольшой мощности. Такой подход является неверным, если его мощность составляет менее 5 кВт. Рабочее напряжение в таких генераторах сильно зависит от величины нагрузки. Инверторные устройства чувствительны к перепадам напряжения, поэтому если выходное напряжение бензогенератора будет часто меняться, сварочный аппарат может выйти из строя.

При сварке электродом 3 мм рабочий ток достигает 120 А при напряжении 40 В. В этом случае выходная мощность будет составлять: 120х40=4800 Вт, или 4,8 кВт, то есть бензогенератор будет работать на предельной мощности, что также повлечет его преждевременный выход из строя. Поэтому при плохой сети лучше подключать сварочный аппарат к электрогенератору.

Вернуться к оглавлению

Выбор кабеля для подсоединения инвертора

Для осуществления качественной сварки очень важно правильно выбрать соединительные провода. Сварочные провода выбираются по таким показателям:

Функциональные возможности сварочного инвертора.

- длине;

- площади сечения;

- значению падения напряжения в сварочном контуре.

Кабель для инвертора представляет собой гибкий проводник тока с хорошей изоляцией. В большинстве случаев такой провод изготавливается из медных проволок толщиной 0,18-0,2 мм, сплетенных между собой. Такие кабели применяются для подсоединения инвертора к электродержателю, а также для осуществления заземления аппарата. Выбор проводов зависит от их технических характеристик и характеристик самого сварочного агрегата.

Среди сварщиков самым популярным выступает провод марки КГ (рис. 1). Изготовители этого типа кабеля рекомендуют его применять в цепях переменного тока с напряжением не более 600 В или при постоянном токе с напряжением не более 1000 В.

Провода марки КГ различаются по максимальной нагрузке, зависящей от сечения. Соотношение максимальной нагрузки на кабель и его марка представлены в таблице:

| Марка кабеля | Допустимая нагрузка, А |

| КГ 1х16 | 189 |

| КГ 1х25 | 240 |

| КГ 1х35 | 289 |

| КГ 1х50 | 362 |

| КГ 1х70 | 437 |

| КГ 1х95 | 522 |

Помимо марки КГ также применяется провод марки КОГ1, который является более гибкий, нежели первый вариант. Он используется в тех случаях, когда сварщику для выполнения работ необходимо постоянно перемещаться.

Подключение сварочного кабеля осуществляется с учетом некоторых правил:

- Подсоединение следует делать с помощью спрессованных или припаянных наконечников.

- Кабель подключается к силовым разъемам агрегата (+) и к держателю электродов в обратной полярности (-). Изменять полярность можно только тогда, когда изменены параметры тока.

- При проведении сварочных работ сварщику запрещено подтягивать к себе инвертор проводами.

- Ни в коем случае нельзя превышать номинальную мощность кабеля.

Вернуться к оглавлению

Подключение сварочных инверторов с помощью удлинителей

Проведение сварочных работ очень часто связано с отдаленным расположением сварной конструкции от источника питания. Иногда в таких случаях требуется использовать удлинитель. Удлинитель для инвертора представляет собой проводник, имеющий некоторое сопротивление, которое является причиной падения напряжения в электрической цепи, то есть чем больше длина удлинителя, тем больше будет падение на нем рабочего напряжения.

При недостаточной силе тока могут измениться параметры сварочной дуги, управлять ей становится намного тяжелее. Чтобы добиться требуемого тока на конце сварочного кабеля, приходится выставлять увеличенный ток на самом инверторе, что негативно сказывается на его работе и может привести к выходу аппарата со строя. Поэтому легче будет поднести сварочное устройство к месту сварки, нежели покупать новое.

В случае же безысходности ситуации, подбирая удлинитель, нужно руководствоваться тем, что сечение 2,5 мм 2 при длине кабеля 20 м при использовании аппарата с рабочим током 150 А будет достаточным для нормальной работы сварочного аппарата. Для проведения сварки в домашних условиях такой длины вполне хватит.

При использовании переноски следует придерживаться некоторых правил:

- Запрещено наматывать удлинитель на катушку, так как смотанный кабель обладает индуктивностью, что может вызвать его перегрев и выход из строя.

- При сварке с удлинителем нужно контролировать изменение напряжения сети.

- Нагрев удлинителя допускается до температуры 70°С.

В случае соблюдения всех правил и рекомендаций при подключении сварочного инвертора вы сможете осуществить качественную сварку без негативных последствий для самого аппарата.

Как сделать полуавтомат из инвертора ?

Любой сварщик знает о преимуществах полуавтомата перед ручной электросваркой. В силу своей большой распространенности и малой стоимости, MMA инверторы есть в арсенале многих мастеров. А вот с MIG сваркой дело другое – эти устройства дороже. Но, выход есть – можно сделать полуавтомат из инвертора своими руками. Если вникнуть в этот вопрос, дело окажется не таким уж и сложным.

Сварочный полуавтомат

Между MMA и MIG сварками есть кардинальные различия. Для работы полуавтомата, нужен углекислый газ (или смесь углекислоты с аргоном) и электродная проволока, которая подается к месту сварки через специальный шланг. Т.е. сам принцип сварки полуавтоматом – сложнее, но она универсальна и ее использование оправданно. Что нужно для работы полуавтомата:

- устройство для подачи проволоки;

- горелка;

- шланг для подачи проволоки и газа к грелке;

- источник тока с постоянным напряжением.

- А чтобы превратить сварочный инвертор в полуавтомат, понадобится инструмент, время и желание.

Подготовка

Изготовление сварочного полуавтомата в домашних условиях начинается с планирования работ. Есть два варианта для изготовления MIG сварки из инвертора:

- Полностью сделать сварочный полуавтомат своими руками.

- Переделать только инвертор – подающий механизм приобрести готовый.

В первом случае, стоимость деталей для подающего устройства выйдет около 1000 рублей, без учета работы, конечно. Если заводской полуавтомат включает все в одном корпусе, то самодельный будет состоять из двух частей:

- Сварочный инвертор.

- Ящик с подающим механизмом и проволочной бобиной.

Вначале, нужно определиться с корпусом для второй части полуавтомата. Желательно, чтобы он был легким и вместительным. Подающий механизм нужно держать в чистоте, иначе проволока будет подаваться рывками, кроме того, периодически нужно менять бобины и подстраивать механизм. Поэтому ящик должен легко закрываться и открываться.

Идеальный вариант – применить старый системный блок:

- опрятный внешний вид – особого значения не имеет, но гораздо приятнее, когда внутренности самоделки не торчат наружу и полуавтомат из MMA инвертора хорошо выглядит;

- легкий, закрывается;

- корпус тонкий – легко сделать нужные вырезы;

- клапан газа и привод подачи проволоки работают от 12 Вольт. Поэтому подойдет блок питания от компьютера, а он уже встроен в корпус.

Теперь нужно прикинуть размеры и расположение будущих деталей в корпусе. Можно вырезать из картона примерные макеты и проверить их взаимное расположение. После этого, можно приступать к работам.

Оптимальный вариант для электродной проволоки – катушка весом 5 кг. Ее внешний диаметр 200 мм, внутренний – 50 мм. Для оси вращения можно использовать канализационную ПВХ трубу. Ее внешний диаметр – 50 мм.

Горелка

Самодельный полуавтомат нужно оснастить горелкой. Ее можно сделать самостоятельно, но лучше купить готовый комплект, в который входит:

- Горелка с набором наконечников разных диаметров.

- Подающий шланг.

- Евро разъем.

Нормальную горелку можно приобрести за 2-3 тысячи рублей. Тем более, аппарат самодельный, поэтому можно не гнаться за дорогими брендами.

На что обратить внимание при выборе комплекта:

- на какой сварочный ток рассчитана горелка;

- длина и жесткость шланга – главная задача шланга, обеспечить свободную подачу проволоки к горелке. Если он будет мягкий – любой перегиб затормозит движение;

- пружины возле разъема и горелки – они не дают шлангу переламываться.

Подающий механизм

Электродная проволока должна подаваться непрерывно и равномерно – тогда сварка получится качественной. Скорость подачи должна регулироваться. Есть три варианта как сделать устройство:

- Купить полностью готовый механизм в сборе. Дорого, зато быстро.

- Купить только подающие катушки.

- Сделать все своими руками.

Если выбран третий вариант, понадобится:

- два подшипника, направляющий ролик, пружина натяжения;

- двигатель для подачи проволоки – подойдет мотор от дворников;

- металлическая пластина для крепления механизма.

Один подшипник прижимной – он должен быть регулируемый, второй служит опорой для ролика. Принцип изготовления:

- на пластине делаются отверстия для вала двигателя и для крепления подшипников;

- мотор закрепляется сзади пластины;

- на вал надевается направляющий ролик;

- сверху и снизу закрепляются подшипники;

Подшипники лучше всего ставить на металлические полоски – один край прикрепляется болтом к основной пластине, а к другому подсоединяется пружина с регулировочным болтом.

Сделанный механизм, размещается в корпусе так, чтобы ролики располагались на одной линии с разъемом для горелки, т.е., чтобы проволока не переламывалась. Перед роликами нужно установить жесткую трубку для выравнивания проволоки.

Реализация электрической части

Для этого понадобится:

- два автомобильных реле;

- диод;

- шим регулятор для двигателя;

- конденсатор с транзистором;

- электромагнитный клапан холостого хода – для подачи газа в горелку. Подойдет любая ВАЗовкая модель, например от восьмерки;

- провода.

Схема управления подачей проволоки и газа довольно проста и реализуется следующим образом:

- при нажатии кнопки на горелке срабатывает реле №1 и реле №2;

- реле №1 включает клапан подачи газа;

- реле №2 работает в паре с конденсатором и включает подачу проволоки с задержкой;

- протяжка проволоки делается дополнительной кнопкой в обход реле подачи газа;

- для снятия самоиндукции с электромагнитного клапана, к нему подключается диод.

- Нужно предусмотреть подключение горелки к силовому кабелю от инвертора. Для этого рядом с евро разъемом, можно установить быстросъемный разъем и подключить его к горелке.

Полуавтоматический аппарат имеет такую последовательность работы:

- Включается подача газа.

- С небольшой задержкой включается подача проволоки.

Такая последовательность нужна, чтобы проволока сразу попадала в защитную среду. Если сделать полуавтомат без задержки – проволока будет залипать. Для ее реализации, понадобится конденсатор и транзистор, через которые подключается реле управления двигателем. Принцип действия:

- напряжение подается на конденсатор;

- он заряжается;

- ток подается на транзистор;

- включается реле.

Емкость конденсатора нужно подбирать так, чтобы задержка равнялось примерно 0,5 секунды – этого достаточно для заполнения сварочной ванны.

После сборки механизм нужно протестировать, а процесс изготовления можно увидеть на видео.

Переделка инвертора

Чтобы изготовить полуавтомат из обычного инвертора своими руками, придется немного переделать его электрическую часть. Если подключить MMA инвертор к собранному корпусу – варить получится. Но при этом качество сварки будет далеким от заводского полуавтомата. Все дело в ВАХ – вольт-амперных характеристиках. Электродуговой инвертор выдает падающую характеристику – напряжение на выходе плавает. А для корректной работы полуавтомата требуется жесткая характеристика – аппарат поддерживает на выходе постоянное напряжение.

Поэтому, чтобы использовать свой инвертор как источник тока, нужно изменить его ВАХ (Вольт амперную характеристику). Для этого понадобится:

- тумблер, провода;

- переменный резистор и два постоянных;

Получить жесткую характеристику на инверторе довольно просто. Для этого нужно поставить делитель напряжения перед шунтом, управляющим сварочным током. Для делителя используются постоянные резисторы. Теперь можно получать необходимые милливольты, которые будут пропорциональны напряжению на выходе, а не силе тока. Минус в такой схеме один – дуга получается слишком жесткая. Чтобы ее смягчить, можно использовать переменный резистор, который подключается к делителю и выходу из шунта.

Плюс такого подхода в том, что появляется регулировка жесткости дуги – такая настройка есть только в профессиональных полуавтоматах. А тумблер переключает инвертор между режимами MMA и MIG.

Таким образом, переделка MMA инвертора в полуавтомат, задача хоть и не простая, но вполне реализуемая. На выходе, получается аппарат, не уступающий заводским по своим характеристикам. Но при этом значительно дешевле. Стоимость такой переделки – 4-5 тысяч рублей.

Источник

Рис. 1: распилите сердечник

Рис. 1: распилите сердечник Рис. 3: удалите токовые шунты

Рис. 3: удалите токовые шунты Рис. 4: намотайте вторичную обмотку на каркас

Рис. 4: намотайте вторичную обмотку на каркас Рис. 5: сделайте диэлектрическую прокладку

Рис. 5: сделайте диэлектрическую прокладку Рис. 6: поместите катушку в магнитопровод

Рис. 6: поместите катушку в магнитопровод Рис. 7: подключите шнур питания и кабели

Рис. 7: подключите шнур питания и кабели Рис. 10: установите диоды на радиаторы

Рис. 10: установите диоды на радиаторы Рис. 11: соедините диоды в мост

Рис. 11: соедините диоды в мост Рис. 13: подключите силовые конденсаторы

Рис. 13: подключите силовые конденсаторы